Изобретение относится к области электронной техники, в частности к технологии выращивания профилированных монокристаллов кремния в виде полых тонкостенных цилиндров диаметром 20-50 мм с постоянной толщиной стенки 3-5 мм и малой плотностью дислокаций в структуре - не выше 103-104 см-2, для изготовления эпитаксиальных цилиндрических (непланарных) структур мощных силовых полупроводниковых приборов.

Известен метод выращивания трубчатых монокристаллов полупроводниковых материалов, в котором для выращивания трубчатых цилиндрических монокристаллов применяют цилиндрическую монокристаллическую полую затравку и кольцевой тигель с расплавом этого материала (DE 962553, опублик. 1957).

Недостатком данного способа является невозможность выращивания полых цилиндрических монокристаллов кремния в виде труб с плотностью дислокации не выше 103-104 1/см2.

Известен способ выращивания профильных изделий из расплава металлов и полупроводников, «Способ Степанова» (SU 134402; опублик. 1960 г.), в котором применяют вертикальное вытягивание кристаллизующегося материала из расплава; причем форму сечения растущего профиля задают специальным формообразователем - приспособлением, находящимся в контакте с расплавом. Мениск расплава располагается над поверхностью формообразователя. Формообразователь изготавливают из графита.

Недостатком данного способа является невозможность выращивания монокристаллов кремния в виде полых цилиндров.

Прототипом первого объекта изобретения является метод выращивания полых монокристаллов кремния полусферической формы по способу Чохральского (JP 37-6103, опублик. 1962 г.), заключающийся в том, что для формирования полого сечения монокристалла создают неравномерное осесимметричное распределение температуры в центральной области расплава в тигле при помощи дополнительного специального нагревателя, размещенного по оси симметрии тигля. Для начала процесса роста монокристалла используют сплошную монокристаллическую затравку.

Недостатком данного способа является невозможность стабильного роста монокристалла кремния из расплава в виде трубы постоянного сечения с малой плотностью дислокаций в структуре - не выше 103-104 см-2. Получаемые по этому способу кристаллы имеют полусферическую форму.

Известно устройство для выращивания полых изделий из расплава (SU 134402; опублик. 1960 г.), в котором для формирования полого сечения кристалла из расплава применяют специальное приспособление - формообразователь в виде двух концентрических цилиндров из материала, смачиваемого расплавом, погруженных вертикально в расплав.

Формообразователь, затравка и тигель в процессе роста неподвижны.

Недостатком данного устройства является невозможность выращивания монокристалла в виде полого цилиндра из-за отсутствия перемешивания расплава в канале формообразователя, неконтролируемое выделение примесей в расплав кремния из материала формообразователя, трудности в момент затравливания и разращивания кристалла.

Прототипом второго объекта изобретения является устройство, в котором для формирования полого сечения растущего монокристалла создают неравномерное осесимметричное распределение температуры по объему и поверхности тигля. Указанное распределение температуры создают с помощью специального устройства - дополнительного нагревателя, расположенного по оси плавильного тигля (JP 37-6103, опублик. 1962 г.).

Недостатком данного устройства является невозможность выращивания полых цилиндрических монокристаллов кремния виде цилиндрических труб постоянного сечения с постоянной толщиной стенки. Кристаллы кремния, выращенные таким способом, имеют полую полусферическую форму.

Технический результат, достигаемый в первом и втором объектах изобретения, заключается в обеспечении возможности формирования сечения профильных полых цилиндрических монокристаллов кремния с однородным распределением их электрофизических и структурных параметров: толщины стенки, удельного электрического сопротивления, плотности дислокаций и времени жизни неравновесных носителей заряда по всему объему выращиваемого монокристалла.

Указанный технический результат в первом объекте изобретения достигается следующим образом: в способе выращивания полых цилиндрических монокристаллов кремния герметизируют и вакуумируют вакуумную камеру с расположенным в ней тепловым узлом и полой цилиндрической затравкой монокристалла кремния. В камеру в течение всего процесса роста полых цилиндрических монокристаллов подают инертный газ с точкой росы не менее -70°.

Затем нагревателем прогревают тепловой узел, снабженный кварцевым плавильным тиглем с загруженным в него кремнием. Также прогрев теплового узла производят в течение 35-40 минут при мощности нагревателя 0,45-0,5 от максимальной мощности.

При этом вращение кварцевого плавильного тигля и полой цилиндрической затравки монокристалла кремния производят с частотой вращения 6-8 оборотов в минуту совместно в одну сторону.

После чего вертикально перемещают кварцевый плавильный тигель до расположения его дна в зоне максимальной температуры теплового узла и расплавляют загрузку кремния. После этого подплавляют нижний торец полой цилиндрической затравки монокристалла кремния путем его погружения в расплав кремния, находящийся в кварцевом плавильном тигле.

Затем кварцевый плавильный тигель и полую цилиндрическую затравку монокристалла кремния при расположении ее в контакте с расплавом кремния вращают в одном направлении и с одинаковой частотой вращения. Вращающуюся полую цилиндрическую затравку монокристалла кремния поднимают вверх со скоростью, обеспечивающей рост полого цилиндрического монокристалла кремния на ее нижнем торце, до полного израсходования расплава кремния в кварцевом плавильном тигле.

В процессе роста полого цилиндрического монокристалла кремния выполняют следующие условия:

qвнутр=qвнеш,

где:

qвнутр - удельный тепловой поток, направленный к внутренней поверхности полого цилиндрического монокристалла кремния в процессе его роста в плоскости кристаллизации, Вт/м2;

qвнеш - удельный тепловой поток, направленный к внешней боковой поверхности полого цилиндрического монокристалла в процессе его роста в плоскости кристаллизации, Вт/м2;

- конвективные потоки расплава кремния направлены от центра дна кварцевого плавильного тигля вертикально вверх по оси полой цилиндрической затравки монокристалла кремния.

В частном случае подъем полой цилиндрической затравки монокристалла кремния осуществляют со скоростью 0,2-1,5 мм/мин.

Кроме того, загрузку кремния осуществляют в виде мелких гранул.

Также постоянное положение уровня расплава кремния в нагревателе относительно его верхней кромки в одних и тех же тепловых условиях обеспечивают при помощи перемещения тигля с расплавом по вертикали вверх, пропорционально расходу расплава в тигле.

Указанный технический результат во втором объекте изобретения достигается следующим образом: устройство для выращивания полых цилиндрических монокристаллов кремния включает вакуумную камеру с промежуточным шиберным затвором-шлюзом, в которой размещен тепловой узел. Тепловой узел содержит цилиндрический резистивный нагреватель, в полости которого размещен полый цилиндрический держатель кварцевого тигля. Полый цилиндрический держатель закреплен на платформе, установленной на цилиндрическом полом водоохлаждаемом штоке, соединенном с механизмами вращения и вертикального перемещения. В нижней части стенки полого цилиндрического держателя выполнены прорези.

В верхней части полого цилиндрического держателя размещен кварцевый плавильный тигель для кремниевого расплава, имеющий плоское дно. Под дном тигля установлена графитовая диафрагма. Параллельно поверхности расплава кремния расположен нижний торец полой цилиндрической затравки монокристалла кремния, верхний торец которой закреплен в подвесе механизма вращения и вертикального перемещения.

Кварцевый плавильный тигель экранирован по боковой поверхности конусным теплоизоляционным экраном. Конусный экран имеет возможность перемещаться по вертикали и предназначен для регулировки мощности теплового потока, падающего от резистивного нагревателя на боковые стенки тигля с расплавом и внешнюю боковую поверхность растущего полого монокристалла кремния. В результате применения конусного экрана достигается неравномерное осесимметричное распределение температуры по глубине и по поверхности расплава, при котором

Тцентра>Ткраев.

Использование конусного экрана обеспечивает также тепловые условия охлаждения растущего монокристалла кремния, при которых в его структуре образуется минимально возможная плотность дислокаций в результате релаксации термоупругих напряжений. Тепловые условия выбирают, перемещая конусный экран по вертикали относительно верхней кромки нагревателя.

Цилиндрический резистивный нагреватель, полый цилиндрический держатель, кварцевый плавильный тигель, графитовая диафрагма, полая цилиндрическая затравка монокристаллов кремния, конусный экран и цилиндрический полый водоохлаждаемый шток установлены симметрично относительно общей центральной оси вращения.

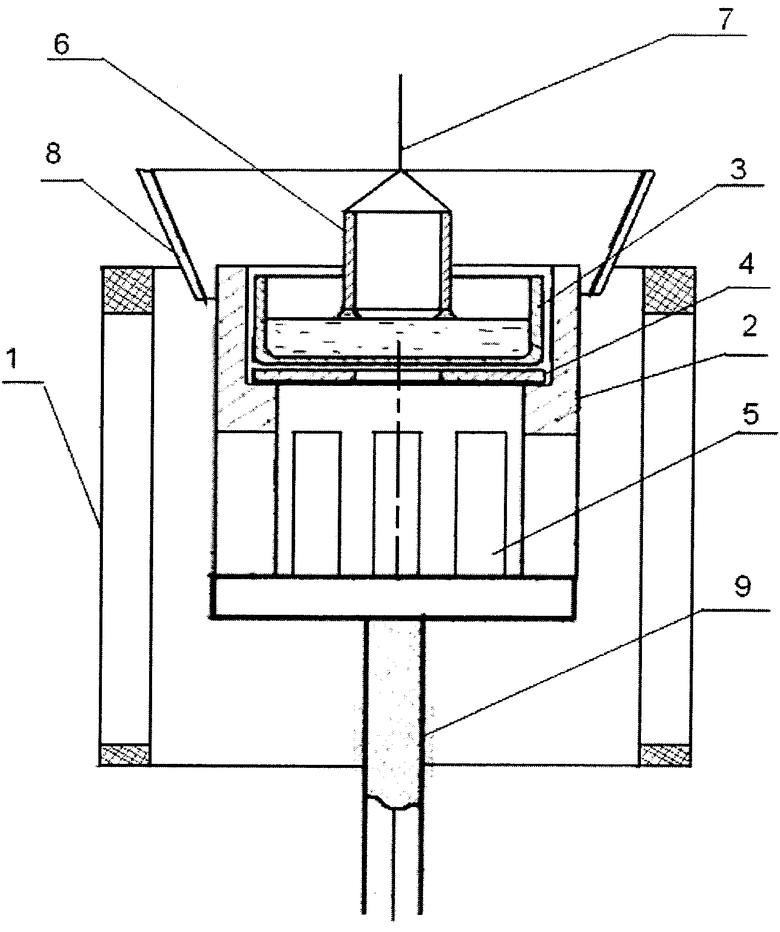

Изобретение поясняется чертежом, на котором показан общий вид устройства для выращивания полых цилиндрических монокристаллов кремния.

Устройство для выращивания полых цилиндрических монокристаллов кремния включает вакуумную камеру (на чертеже не показана), в которой размещен тепловой узел. Тепловой узел содержит цилиндрический резистивный нагреватель 1, в полости которого размещен полый цилиндрический держатель 2.

В верхней части держателя 2 размещен кварцевый плавильный тигель 3 для кремниевого расплава, имеющий плоское дно. Под дном установлена графитовая диафрагма 4. В нижней части стенки держателя 2 выполнены прорези 5. Параллельно поверхности кремниевого расплава расположен нижний торец полой цилиндрической затравки 6 монокристалла кремния, верхний торец которой закреплен в подвесе 7 механизма вертикального перемещения и вращения (на чертеже не показан). Верхний торец затравки 6 закрывают теплоизоляционным материалом - углевойлоком.

Тигель 3 экранирован по боковой поверхности с помощью конусного экрана 8. Держатель 2 закреплен на платформе, установленной на цилиндрическом полом водоохлаждаемом штоке 9, соединенном с механизмом вертикального перемещения и вращения (на чертеже не показан). Дно тигля 3 находится на расстоянии 50-80 мм от поверхности платформы.

Нагреватель 1, держатель 2, тигель 3, диафрагма 4, затравка 6, экран 8 и шток 9 установлены симметрично относительно общей центральной оси вращения.

Конкретный пример осуществления способа выращивания профильного монокристалла с использованием устройства, предложенного в изобретении.

После герметизации полости вакуумной камеры устройства производят ее вакуумирование до величины остаточного давления не менее 10-3-10-4 мм рт.ст.

Затем в полость вакуумной камеры для удаления остатков атмосферных газов подают осушенный инертный газ - аргон с точкой росы не менее -70°С при расходе - 960 дм3/час при постоянном протоке газа в течение всего процесса роста монокристаллов.

После этого прогревают загрузку кремния в тигле 3 в виде мелких гранул. Тигель 3 имеет диаметр 60-152 мм и глубину от 20 до 30 мм, его располагают в держателе 2; под плоским дном тигля 3 установлена графитовая диафрагма 4.

После прогрева расплавляют загрузку кремния в тигле 3, при этом перемещением нижнего штока 9 тигель 3 опускают в нагревателе 1 до расположения дна тигля 3 в зоне с максимальной температурой. При таком расположении тигель 3 находится выше наиболее горячей зоны нагревателя 1. Таким образом, большая часть теплового потока от стенок нагревателя 1 поглощается внешней поверхностью дна тигля 3 через окно диафрагмы и устанавливается необходимое для роста полого цилиндрического монокристалла неравномерное распределение температуры по зеркалу расплава кремния: выше - в центре тигля 3, ниже - к его краям.

Прогрев затравки 6 над тиглем 3 проводят при мощности нагревателя 1, равной 0,45-0,5 от его максимальной мощности, в течение 35-40 минут.

Расплавленную загрузку кремния выдерживают в течение 5-10 минут, после чего понижают мощность нагревателя до 0,75-0,80 максимальной мощности нагревателя 1, при которой проводят процесс затравливания, и начинают процесс роста цилиндрического полого монокристалла кремния на нижнем торце затравки.

Для осуществления указанного процесса подплавляют нижний торец затравки 6 путем его погружения в расплав кремния, находящийся в тигле 3.

Оставляя затравку 6 в контакте с расплавом кремния, вращают ее и тигель 3 в одном направлении и с одинаковой частотой вращения тигля, около 6-8 оборотов в минуту.

Вращающуюся затравку 6 поднимают вверх со скоростью, обеспечивающей рост полого цилиндрического монокристалла кремния на ее нижнем торце, до полного израсходования расплава кремния в тигле 3. Скорость подъема затравки 6 варьируется в пределах 0,2-1,5 мм/мин.

Постоянное положение уровня расплава кремния в тигле 3 относительно верхней кромки нагревателя поддерживают при помощи автоматического перемещения тигля по вертикали вверх, пропорционально расходу расплава в т.игле

В процессе роста полого цилиндрического монокристалла кремния выполняют следующие условия:

- выполнение равенства:

qвнутр=qвнеш,

где: qвнутр - удельный тепловой поток, направленный к внутренней поверхности полого цилиндрического монокристалла кремния в процессе его роста в плоскости кристаллизации, Вт/м2,

qвнеш - удельный тепловой поток, направленный к внешней боковой поверхности полого цилиндрического монокристалла в процессе его роста в плоскости кристаллизации, Вт/м2;

- конвективные потоки расплава кремния направлены от центра дна тигля 3 вертикально вверх по оси затравки 6.

Указанным способом получены образцы профильных монокристаллов кремния марки КЭФ-0,02, имеющие следующие параметры:

- внутренний диаметр - 28 мм, ±0,5,

- внешний диаметр - 34 мм, ±0,5,

- толщина стенки постоянна по радиусу и длине кристалла 3 мм,

- У.Э.С.- 0,020 Ом·см при разбросе на свыше 6%,

- равномерное развитие плотности дислокаций Nd не более

103 см-2,

- время жизни неравновесных носителей заряда не более 1

мкс.

Изобретение обеспечивает выращивание полых цилиндрических монокристаллов кремния из расплава за счет обеспечения:

- неравномерного распределения температуры расплава кремния по объему и по поверхности расплава: у центра тигля - выше, к краям тигля - ниже, ближе к температуре кристаллизации;

- подавления движения конвективных потоков расплава от краев тигля по поверхности расплава к центру тигля;

- обеспечения конвективного движения слоев расплава с наибольшей температурой, превышающей температуру кристаллизации кремния по оси роста профильного монокристалла к центру его полого сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| СПОСОБ ДОЗАГРУЗКИ ШИХТЫ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2007 |

|

RU2343234C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

Изобретение относится к области электронной техники, в частности к технологии выращивания профилированных монокристаллов кремния в виде полых тонкостенных цилиндров для изготовления эпитаксиальных цилиндрических (непланарных) структур мощных силовых полупроводниковых приборов. Способ заключается в том, что герметизируют и вакуумируют вакуумную камеру с расположенными в ней тепловым узлом и полой цилиндрической затравкой монокристалла кремния, подают в нее в течение всего процесса роста полых цилиндрических монокристаллов инертный газ с точкой росы не менее -70°С, прогревают нагревателем тепловой узел, снабженный кварцевым плавильным тиглем с загруженным в него кремнием, после чего вертикально перемещают кварцевый плавильный тигель до расположения его дна в зоне максимальной температуры теплового узла и расплавляют загрузку кремния, затем подплавляют нижний торец полой цилиндрической затравки монокристалла кремния путем его погружения в расплав кремния, находящийся в кварцевом плавильном тигле, после этого вращают в одном направлении и с одинаковой частотой вращения кварцевый плавильный тигель и полую цилиндрическую затравку монокристалла кремния, находящуюся в контакте с расплавом кремния, при этом вращающуюся полую цилиндрическую затравку монокристалла кремния поднимают вверх со скоростью, обеспечивающей рост полого цилиндрического монокристалла кремния на ее нижнем торце, до полного израсходования расплава кремния в кварцевом плавильном тигле, при этом в процессе роста выполняют условия: qвнутр=qвнеш, где qвнутр - удельный тепловой поток, направленный к внутренней поверхности полого цилиндрического монокристалла кремния в процессе его роста в плоскости кристаллизации, Вт/м2, qвнеш - удельный тепловой поток, направленный к внешней боковой поверхности полого цилиндрического монокристалла в процессе его роста в плоскости кристаллизации, Вт/м2, а конвективные потоки расплава кремния направлены от центра дна кварцевого плавильного тигля вертикально вверх по оси полой цилиндрической затравки монокристалла кремния. Приведена конструкция устройства для выращивания полых цилиндрических монокристаллов кремния. Технический результат изобретения заключается в обеспечении возможности формирования сечения профильных полых цилиндрических монокристаллов кремния с однородным распределением их электрофизических и структурных параметров: диаметром 20-50 мм с постоянной толщиной стенки 3-5 мм и малой плотностью дислокации в структуре - не выше 103-104 см-2, удельным электрическим сопротивлением 0,02 Ом·см при разбросе не выше 6%, времени жизни неравновесных носителей заряда не более 1 мкс. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ выращивания полых цилиндрических монокристаллов кремния, заключающийся в том, что герметизируют и вакуумируют вакуумную камеру с расположенными в ней тепловым узлом и полой цилиндрической затравкой монокристалла кремния, подают в нее в течение всего процесса роста полых цилиндрических монокристаллов инертный газ с точкой росы не менее -70°С, прогревают нагревателем тепловой узел, снабженный кварцевым плавильным тиглем с загруженным в него кремнием, после чего вертикально перемещают кварцевый плавильный тигель до расположения его дна в зоне максимальной температуры теплового узла и расплавляют загрузку кремния, затем подплавляют нижний торец полой цилиндрической затравки монокристалла кремния путем его погружения в расплав кремния, находящийся в кварцевом плавильном тигле, после этого вращают в одном направлении и с одинаковой частотой вращения кварцевый плавильный тигель и полую цилиндрическую затравку монокристалла кремния, находящуюся в контакте с расплавом кремния, при этом вращающуюся полую цилиндрическую затравку монокристалла кремния поднимают вверх со скоростью, обеспечивающей рост полого цилиндрического монокристалла кремния на ее нижнем торце, до полного израсходования расплава кремния в кварцевом плавильном тигле, при этом в процессе роста выполняют условия:

qвнутр=qвнеш,

где qвнутр - удельный тепловой поток, направленный к внутренней поверхности полого цилиндрического монокристалла кремния в процессе его роста в плоскости кристаллизации, Вт/м2;

qвнеш - удельный тепловой поток, направленный к внешней боковой поверхности полого цилиндрического монокристалла в процессе его роста в плоскости кристаллизации, Вт/м2;

а конвективные потоки расплава кремния направлены от центра дна кварцевого плавильного тигля вертикально вверх по оси полой цилиндрической затравки монокристалла кремния.

2. Способ по п.1, заключающийся в том, что прогрев теплового узла производят в течение 35-40 мин при мощности нагревателя 0,45-0,5 от максимальной мощности.

3. Способ по п.1, заключающийся в том, что вращение кварцевого плавильного тигля и полой цилиндрической затравки монокристалла кремния производят с частотой вращения 6-8 об/мин совместно в одну сторону.

4. Способ по п.1, заключающийся в том, что подъем полой цилиндрической затравки монокристалла кремния осуществляют со скоростью 0,2-1,5 мм/мин.

5. Способ по п.1, заключающийся в том, что загрузку кремния осуществляют в виде мелких гранул.

6. Способ по п.1, заключающийся в том, что постоянное положение уровня расплава в тигле относительно верхней кромки нагревателя в одних и тех же тепловых условиях роста обеспечивают при помощи автоматического перемещения тигля вверх по вертикали нижним водоохлаждаемым штоком.

7. Устройство для выращивания полых цилиндрических монокристаллов кремния, включающее вакуумную камеру с промежуточным шиберным затвором-шлюзом, в которой размещен тепловой узел, содержащий цилиндрический резистивный нагреватель, в полости которого размещен полый цилиндрический держатель, в верхней части которого размещен кварцевый плавильный тигель для кремниевого расплава, имеющий плоское дно, под которым установлена графитовая диафрагма, а в нижней части стенки полого цилиндрического держателя выполнены прорези, при этом параллельно поверхности кремниевого расплава расположен нижний торец полой цилиндрической затравки монокристалла кремния, верхний торец которой закреплен в подвесе механизма вертикального перемещения и вращения, кварцевый плавильный тигель экранирован по боковой поверхности конусным теплоизоляционным экраном, а держатель закреплен на платформе, установленной на цилиндрическом полом водоохлаждаемом штоке, соединенном с механизмами вертикального перемещения и вращения, при этом цилиндрический резистивный нагреватель, полый цилиндрический держатель, кварцевый плавильный тигель, графитовая диафрагма, полая цилиндрическая затравка монокристаллов кремния, конусный экран и цилиндрический полый водоохлаждаемый шток установлены симметрично относительно общей центральной оси вращения.

| DE 1926500 A1, 26.11.1970 | |||

| Способ изготовления полуфабрикатов (труб, прутков, листов, штанг и т.п.) из полупроводниковых металлов путем непосредственного вытягивания или выпрессовывания расплава | 1960 |

|

SU134402A1 |

| Способ монтажа каркаса промышленных зданий | 1981 |

|

SU962553A1 |

| JP 2005067969 A, 17.03.2005. | |||

Авторы

Даты

2009-05-20—Публикация

2007-04-03—Подача