Изобретение относится к термообработке кварцсодержащих материалов, получению изделий из них и может быть использовано в стекольной промышленности, кварцевом производстве и выпуске товаров народного потребления из кварцевого песка.

Известен способ получения изделий из кварцевого стекла в роторной установке с использованием дугового разряда постоянного или переменного тока, горящего между неподвижными относительно друг друга электродами, перемещающимися вдоль вертикальной оси вращения роторной установки [1]

Недостатком этого способа является то, что используются только лучистая составляющая теплового потока от дугового разряда и не обеспечена возможность получения изделий с заданной толщиной стенки, что снижает экономические показатели и качество продукции.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является способ получения изделий из кварсодержащего сырья путем подачи его во вращаемую цилиндрическую емкость, формование изделия и фиксации заданной формы с помощью лучистого теплового потока от электрической дуги постоянного тока между двумя электродами [2]

Недостатком названного способа является неэффективное использование тепла дугового разряда (используется только его лучистая составляющая) и, следовательно, невысоки экономические показатели процесса.

Целью изобретения является повышение эффективности использования тепла дугового разряда для улучшения экономических показателей процесса и качества получаемой продукции.

Указанная цель достигается тем, что в способе получения изделий из кварцсодержащего сырья путем подачи его во вращаемую цилиндрическую емкость, формования изделия и фиксации заданной формы с помощью лучистого теплового потока от электрической дуги постоянного тока, фиксацию заданной формы осуществляют перемещением электродов относительно друг друга и относительно каждого из них к обрабатываемой поверхности изделия, обеспечивая расстояние между каждым электродом и обрабатываемой поверхностью не более 1/6 расстояния между крайними обрабатываемыми точками поверхности.

При реализации способа использовано следующее физическое явление. На первом этапе фиксации заданной формы изделия проводится под действием лучистого потока тепла до появления расплавленного поверхностного слоя. При столь высокой температуре большинство керамических материалов, в том числе и кварц, становятся проводниками. На втором этапе проводится перемещение электродов относительно друг друга и относительно поверхности изделия таким образом, чтобы дуговой разряд замыкался через поверхность изделия, ставшую проводящей. Известный принцип Штеенбека звучит так. Дуговой разряд говорит таким образом, чтобы его напряжение было минимальным. Это положение использовано в указанном техническом решении. При разводе электродов над нагретой поверхностью изделия увеличивается расстояние между ними и, следовательно, растет напряжение на дуге при фиксированном значении тока. Расстояние же между отдельными электродами и стенкой изделия уменьшается и наступает такой момент, когда дуговому разряду энергетически выгоднее замыкаться через горячую электропроводную поверхность. В этот момент дуговой разряд между электродами разрывается и образуются два других: катод поверхность и поверхность анод, замкнутые через эту поверхность.

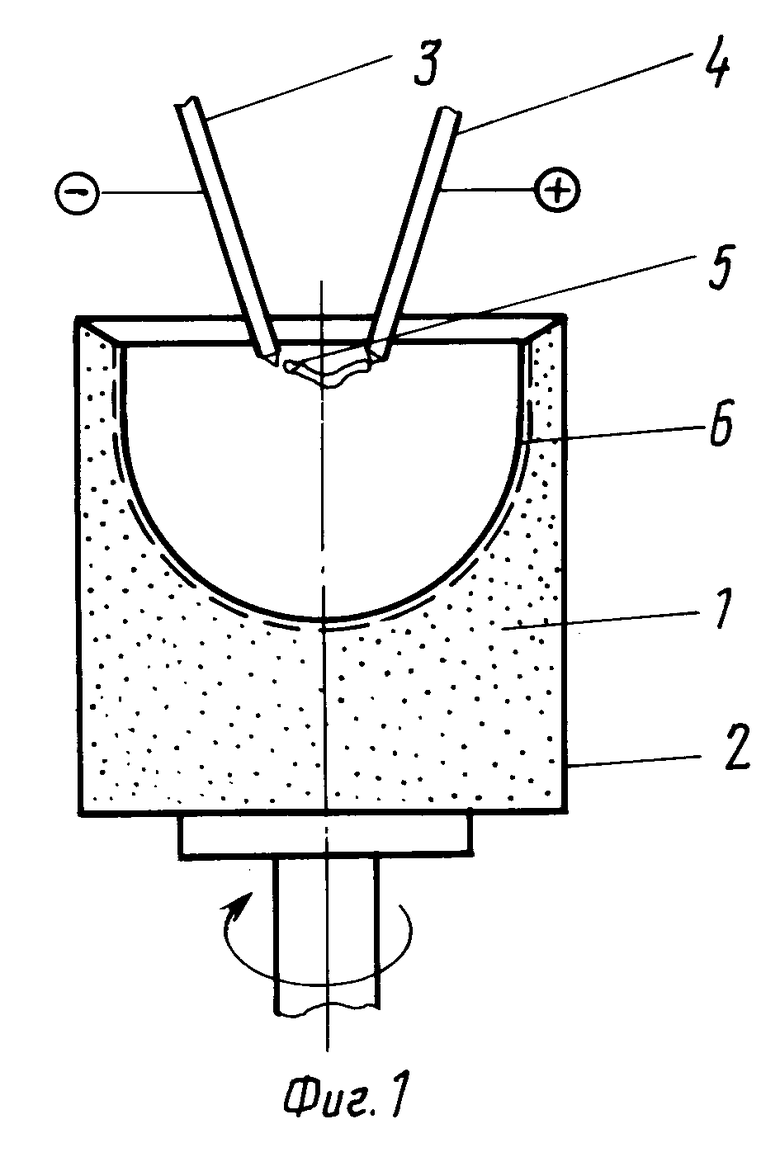

На фиг. 1 показана роторная установка, общий вид; на фиг. 2 то же, с дуговым разрядом; на фиг. 3 то же, с разведенными электродами.

П р и м е р. Процесс изготовления тигля из кварцевой крупки диаметром 0,27 м.

Его изготовление начинают с формования полости нужного размера в кварцевой крупке 1, находящейся во вращаемой цилиндрической емкости 2 роторной установки. Затем над сформованной полостью известным способом (например, касанием) между катодом 3 и анодом 4 возбуждают дуговой разряд 5. Под действием лучистой составляющей теплового потока от дугового разряда на сформованной поверхности образуется расплавленный слой 6, фиксируя форму изделия.

В способе после появления тонкого расплавленного слоя на поверхности сформованной полости (для нашего конкретного изделия, взятого для примера, через 20-40 с) электроды приводятся в движение относительно друг друга (фиг. 2). При этом расстояние между ними увеличивают, а между каждым из них и стенкой уменьшают. При разведении электродов наступает время (фиг. 3), когда основной дуговой разряд 5 распадается на два 5': катод поверхность и анод поверхность. Это происходит в тот момент, когда электрическое сопротивление основного разряда Rосн становится больше суммы сопротивлений вновь образованного проводящего участка, т.е. сопротивления прикатодного участка дуги Rк, сопротивления анодного участка дуги Ra и сопротивления проводящего участка поверхности изделия Rиз:

RоснRк+Rизд+Ra

или при фиксированном токе:

1Rосн>1Rк+1Rk+1Rизд+1Ra,

т.е. Uосн.>Uк+Uизд+Uа

Таким образом срабатывает принцип Штеенбека, т.е. дуговой разряд переходит на меньший возможный уровень напряжения разряда. Этот момент можно проконтролировать по показаниям вольтметра, фиксирующего напряжение на нагрузке (на проводящем участке), и по звуку, сопровождающему газовый разряд. Вольтметр при переходе привязки дуги на поверхность полости показывает улучшение стабильности горения разряда (снижаются колебания напряжения) и уменьшение величины напряжения на нагрузке. В нашем случае, приведенном для примера, при токе разряда 300А уменьшение величины напряжения на нагрузке от среднемаксимального значения 20-40 В. Переход привязки дуги на обрабатываемую поверхность происходит при различных расстояниях как между электродами, так и между каждым электродом и поверхностью в зависимости от параметров процесса: выделяемой мощности (или величины тока), состава исходного сырья, размеров обрабатываемого изделия и т.д. Но статистическая обработка данных показывает, что при расстоянии между электродами, равном 2/3 расстояния между крайними обрабатываемыми точками поверхности (т.е. l=2/3L, фиг. 3) или другими словами при расстоянии между каждым электродом и поверхностью, равном 1/6 расстояния между крайними обрабатываемыми точками (l'=1/6L, фиг. 3), переход привязки дуги на обрабатываемую поверхность осуществляют практически во всех случаях. В общем случае это обстоятельство можно считать необходимым условием реализации процесса указанным способом. В нашем случае, взятом для примера, переход привязки дуги на обрабатываемую поверхность практически во всех случаях происходил при приближении рабочего торца электродов к обрабатываемой поверхности на расстоянии менее 46 ˙10-3 м, соответствующее 1/6 диаметра получаемого тигля, который определял расстояние между крайними обрабатываемыми точками в этом случае.

Что касается силы звука, то при переходе привязки она снижается в 2-3 раза (в рассматриваемом случае с 80-90 Дб до 30-40 Дб).

После перехода привязки дуги на поверхность полости можно перемещать электродную систему вдоль обрабатываемой поверхности, сохраняя расстояние между электродами и поверхностью, обеспечивающее привязку дуги на ней, и тем самым, добиваться получения необходимой толщины стенки получаемого изделия.

Ведение процесса фиксации поверхности сформованной полости данным способом при прочих равных условиях (вкладываемой мощности, размеров получаемого изделия, исходного сырья и т.д.) позволяет получать готовое изделие значительно быстрее (в 2-3 раза), так как в этом случае используется не только лучистая составляющая теплового потока, но и тепло, выделяемое в местах контакта дугового разряда с поверхностью изделия. К тому же при этом происходит более глубокая электрополировка поверхности изделия, что улучшает качество поверхности.

Таким образом, в процессе тепловой обработки сформованной поверхности перемещением электродов относительно друг друга и относительно обрабатываемой поверхности в пределах, обеспечивающих условия выполнения принципов Штеенбека, добиваются режима работы с привязкой дуги на поверхности обрабатываемого изделия. Это снижает затраты на изготовление изделий, повышает производительность и улучшает качество поверхности.

Последовательность операций при реализации процесса указанным способом следующий: включение роторного узла с вращающейся цилиндрической емкостью, заполненной исходным сырьем, формование заданной формы изделия любым известным способом, включение дугового разряда над обрабатываемой поверхностью между электродами, расположенными осесимметрично с вращаемым барабаном, перемещение электродов с увеличением расстояния между ними и уменьшением расстояния каждого из них до обрабатываемой поверхности до положения, когда оно будет не более 1/6 расстояния между крайними обрабатываемыми точками поверхности, проведение обработки поверхности в указанном положении в течение времени, необходимого для получения изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2336234C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНЫХ ИЗДЕЛИЙ ИЗ СТЕКЛООБРАЗНОГО МАТЕРИАЛА | 2014 |

|

RU2552394C1 |

| РЕЛЬСОВЫЙ ПЛАЗМАТРОН ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2124069C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2067504C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068305C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| Установка для плазменной сварки | 1988 |

|

SU1623846A1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

Сущность изобретения: способ получения изделий из кварцсодержащего сырья включает подачу сырья во вращаемую цилиндрическую емкость, формование изделия и фиксацию заданной формы с помощью лучистого теплового потока от электрической дуги постоянного тока между двумя электродами. Фиксацию заданной формы осуществляют перемещением электродов относительно друг друга и относительно каждого из них к обрабатываемой поверхности изделия, обеспечивая расстояние между каждым электродом и обрабатываемой поверхностью не более 1/6 расстояния между крайними обрабатываемыми точками поверхности. 3 ил.

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ путем подачи его во вращаемую цилиндрическую емкость, формования изделия и фиксации заданной формы с помощью лучистого теплового потока от электрической дуги постоянного тока между двумя электродами, отличающийся тем, что фиксацию заданной формы осуществляют перемещением электродов относительно друг друга и относительно каждого из них к обрабатываемой поверхности изделия, обеспечивая расстояние между каждым электродом и обрабатываемой поверхностью не более 1/6 расстояния между крайними обрабатываемыми точками поверхности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения изделий из кварцевого стекла | 1984 |

|

SU1193126A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-12-10—Публикация

1993-11-29—Подача