Изобретение относится к области машиностроения, в частности к устройствам преобразования вращательного движения в возвратно-поступательное и наоборот, и может быть использовано, например, в двигателях внутреннего сгорания, компрессорах, насосах.

Известен зубчато-рычажный преобразователь вращательного движения в возвратно-поступательное патент №2365799 РФ [1]. Он содержит стойку, вал, несущий ведущую шестерню с внешними зубьями, колесо с внешними зубьями с эксцентрично расположенной осью, кинематическую цепь, обеспечивающую постоянное межосевое расстояние шестерни и колеса, направляющее звено, а также ведомое звено, опирающееся непосредственно или через промежуточные звенья на эксцентричную ось зубчатого колеса. Направляющее звено связано с осью колеса вращательной, а со стойкой поступательной или вращательной парой. Шестерня и колесо помимо зубчатых венцов содержат опорные дорожки качения. Кинематическая цепь выполнена в виде замкнутой системы тел качения, включающей охватывающее кольцо и дополнительные тела качения, расположенные между шестерней и кольцом. Дополнительные тела качения могут быть выполнены гладкими или зубчатыми. Для уравновешивания инерционных вращающих моментов преобразователь может состоять из двух преобразователей, расположенных на одном общем ведущем валу и установленных в противофазе. Решение направлено на увеличение частоты вращения коленчатого вала при неизменных габаритах конструкции, обеспечение расположения нескольких ведомых звеньев в одной плоскости.

Недостатками данной конструкции (патент №2365799) являются:

1. громоздкость конструкции, создающая невозможность ее полного уравновешивания;

2. в формуле изобретения написано: «шестерня и колесо помимо зубчатых венцов содержат опорные дорожки качения, совпадающие или близкие с их начальными поверхностями». Эта фраза сама доказывает невозможность точного уравновешивания;

3. из фиг.3 видно, что массы звеньев 5 ничем не уравновешиваются;

4. из фиг.4 очевидно, что имеются неуравновешенные моменты;

5. на фиг.1 и фиг.3 противоречие: условие d7/d3=2 на фиг.1 соблюдено, а на фиг.3 не соблюдено, что недопустимо.

Также известно «Уравновешенное устройство преобразования вращательного движения в возвратно-поступательное и наоборот», патент 2267674(13) РФ [2]. Оно содержит корпус, в котором размещено тело вращения в виде маховика, фиксированного от смещения вдоль оси вращения, на боковой поверхности ползуна выполнена замкнутая винтовая канавка, между ползуном и телом вращения размещен поводок, одна часть которого зафиксирована в маховике, а другая часть утоплена в замкнутой винтовой канавке ползуна, поворот ползуна относительно корпуса ограничен шлицевым соединением. Сущность изобретения заключается в том, что вдоль оси вращения маховика оппозитивно ползуну размещен дополнительный ползун, аналогичный первому, при этом поводки основного и дополнительного ползунов зафиксированы в маховике со смещением, либо дополнительный ползун повернут таким образом, что при вращении маховика ползуны движутся в противоположные стороны. Технический результат заключается в уравновешивании сил инерции возвратно-поступательного движения ползунов.

Недостатками конструкции (патенту №2267674(13) РФ) являются: 1) громоздкость; 2) ползуны 4 и 5, двигаясь против друг друга в противоположные стороны, как показано на чертеже, двигаются не по одной линии, поэтому они создают неуравновешенный момент сил инерции; 3) поводки 11 и 12 неуравновешены; 4) при достижении ползуном 4 крайнего левого положения, а ползуном 5 крайнего правого положения происходит переход поводков 11 и 12 на реверсивные ветви винтовых канавок, т.е. на ветви, имеющие обратное направление, при этом, безусловно, возникают динамические нагрузки; 5) внутренний диаметр маховика (вала маховика) не может быть слишком большим (безразмерным), т.е. он ограничивает возможности применения данного механизма по назначению.

Наиболее близко по технической сути предлагаемому в данной заявке механизму преобразования вращательного движения в возвратно-поступательное и наоборот «Устройство преобразования вращательного движения в возвратно-поступательное и наоборот» (патент 2471099 РФ [3]). Суть этого изобретения в нижеследующем. Устройство содержит неподвижное зубчатое колесо внутреннего зацепления, водило, раму, по две штуки с соответственно равными между собой массами: сателлитов, дисков, шатунов и поршней. К сателлитам жестко присоединены диски. Числа зубьев каждого сателлита в два раза меньше числа зубьев неподвижного зубчатого колеса внутреннего зацепления. В возвратно-поступательных точках дисков к ним шарнирно присоединены шатуны, на вторых своих концах шарнирно соединены с поршнями. Центры тяжести масс шатунов и поршней постоянно, а именно в покое и в движении в пространстве, взаимно друг друга уравновешивают. На равных расстояниях от оси вращения водила на обоих концах его находятся оси вращения сателлитов и жестко присоединенных к ним дисков для взаимного уравновешивания вращательных масс.

Недостатками данной конструкции (патент 2471099 РФ [3]) являются большая длина каждого шатуна: 2R плюс расстояние, равное двум толщинам обода неподвижного зубчатого колеса и еще раз плюс 2R неподвижного зубчатого колеса; 2) сложная конфигурация шатунов - по горизонтальной линии их следует изготовить загнутыми там, где второй раз размер 2R, чтобы расположить массы шатуна на одной линии; 3) оба шатуна в вертикальной плоскости тоже надо сделать фигурными, чтобы во время их работы не застопорились, встретившись с продолжением водила. Из отмеченных недостатков видно, что вес шатунов возрастает значительно, а также возникают сложности расположения их центров масс на одной линии.

Вышеперечисленные недостатки аналогов и прототипа полностью устранены в четырехцилиндровом устройстве предлагаемым в данной заявке механизмом преобразования вращательного движения в возвратно-поступательное и наоборот.

Техническая задача - простота конструкции, ее безотказная работа, полная динамическая уравновешенность механизма преобразования вращательного движения в возвратно-поступательное и наоборот методом самоуравновешивания и увеличением маховых масс с целью уменьшения колебаний скорости.

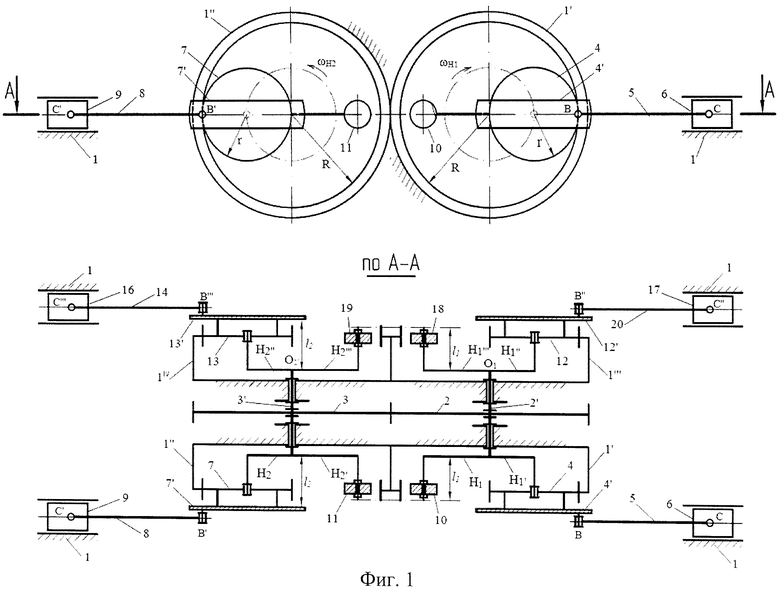

Технический результат достигается тем, что механизм преобразования в возвратно-поступательное движение и наоборот содержит раму и две штуки одинаковых и соответственно равных между собой массами валов 2′ и 3′, зубчатых колес 2 и 3 внешнего зацепления, сателлитов 4 и 7 с планками 4′ и 7′, водил H1 и Н2 с корректирующими грузами 10 и 11, шатунов 5 и 8, поршней 6 и 9, числа зубьев каждого сателлита в два раза меньше числа зубьев неподвижного колеса внутреннего зацепления, в возвратно-поступательных точках планок В и В′ к ним шарнирно присоединены шатуны 5 и 8. Дополнительно на продолжении валов установлены еще такие же два неподвижных зубчатых колеса 1′′′ и 1IV, развернутые относительно первой пары на 180°, находящиеся в зацеплении с парой сателлитов 12 и 13 с планками 12′ и 13′, жестко присоединенными к ним и приводом от водил Н1″ и Н2″ с корректирующими массами 18 и 19, в возвратно-поступательных точках планок В″ и В′′′ шарнирно присоединены шатуны 14 и 15, а к ним - поршни 16 и 17.

В целом механизм содержит по четыре штуки между собой одинаковых неподвижных зубчатых колес внутреннего зацепления, сателлитов с планками, водил, шатунов, поршней и корректирующих масс, которые полностью самоуравновешены расстановкой их в противофазе друг другу на одних и тех же линиях.

Корректирующие массы 10, 11, 18, 19 установлены на продолжениях соответствующих водил Н1′, Н2′, Н1′′′, Н2′′′. Устанавливать корректирующие массы и планки следует так, чтобы l2>l1. Дисбалансы корректирующих масс 10 и 11; 18 и 19 должны быть равны дисбалансам соответствующих сателлитов с планками 4 с 4′; 7 с 7′; 12 с 12′; 13 с 13′, и центры тяжести их масс все время находятся на одних и тех же линиях в противофазе. Целесообразно проектировать Н2=Н2′; Н1=Н1′; H1″=H1′′′; H2″=H2′′′.

Числа зубьев каждого неподвижного зубчатого колеса внутреннего зацепления 1′, 1″, 1′′′, 1IV (фиг.1) больше числа зубьев каждого сателлита 4, 7, 12, 13 в два раза, в результате на делительных окружностях сателлитов имеются точки, а также напротив них на планках точки В и В′, В″ и В′′′, совершающие возвратно-поступательные движения в противофазе друг другу. В кинематических парах В и В′, В″ и В′′′ одни концы шатунов 5 и 8; 14 и 15 шарнирно соединены с планками, а другие их концы - с поршневыми пальцами в точках С и С′; С″ и С′′′ поршней 6 и 9; 16 и 17. Массы поршней и шатунов равны между собой. Они двигаются возвратно-поступательно в противофазе друг другу, взаимно полностью уравновешивая силы инерции поступательных масс. В предлагаемой конструкции механизма у шатунов вращательного движения нет, поэтому момента сил инерции нет и нет необходимости его уравновешивания.

На фиг.1 представлен механизм преобразования вращательного движения в возвратно-поступательное и наоборот, который включает в себя:

1 - раму;

1′ - неподвижное зубчатое колесо внутреннего зацепления;

1″ - неподвижное зубчатое колесо внутреннего зацепления;

1′′′ - неподвижное зубчатое колесо внутреннего зацепления;

1IV - неподвижное зубчатое колесо внутреннего зацепления;

2 - цилиндрическое зубчатое колесо внешнего зацепления;

3 - цилиндрическое зубчатое колесо внешнего зацепления;

2′ - вал;

3′ - вал;

4 - сателлит и жестко присоединенная к нему планка 4′;

5 - шатун;

6 - поршень;

7 - сателлит и жестко присоединенная к нему планка 7′;

8 - шатун;

9 - поршень;

10 - корректирующая масса;

11 - корректирующая масса;

12 - сателлит и жестко присоединенная к нему планка 12′;

13 - сателлит и жестко присоединенная к нему планка 13′;

14 - шатун;

15 - шатун;

16 - поршень;

17 - поршень;

18 - корректирующая масса;

19 - корректирующая масса.

Механизм преобразования вращательного движения в возвратно-поступательное и наоборот работает следующим образом. Цилиндрическое зубчатое колесо внешнего зацепления 2, вал 2′, водило Н1, его продолжение H1′ с закрепленной к нему гайками корректирующей массой 10 и водило H1″, его продолжение H1′′′ с закрепленными к нему гайками корректирующей массой 18 - все они вместе вращаются в одну сторону с одной и той же угловой скоростью

На одинаковых от осей водил О1 и O1′ расстояниях на Н1′ и H2′, также от О1 и O1′ - на Н1′′′ и Н2′′′ и вместе с ними вращаются корректирующие массы 10 и 11; 18 и 19, массы которых равны между собой. Дисбалансы их соответственно равны дисбалансам сателлита 4 с прикрепленной к нему планкой 4′ и сателлита 7 с прикрепленной к нему планкой 7′, точно так же - для сателлита 12 с прикрепленной к нему планкой 12′ и для сателлита 13 с прикрепленной к нему планкой 13′. Таким образом, они полностью уравновешивают вращательные массы. Центры тяжести корректирующих масс 10 и 11; 18 и 19 и соответствующих блоков сателлитов с планками все время вращаются в противофазе друг с другом.

Как показали проведенные расчеты и опыты, экономическая эффективность механизма преобразования вращательного движения в возвратно-поступательное и наоборот заключается в безотказности работы, повышении долговечности в связи с тем, что углы давления шатунов на стенки цилиндров равны нулю. В связи с полной динамической уравновешенностью значительно улучшились качественные показатели механизма: полное отсутствие вредных вибраций, шума, потерь мощности, повышение частоты вращения, КПД и производительности. Кроме того, за счет увеличения постоянных вращательных масс увеличился маховый момент, что привело к значительному уменьшению колебаний скорости.

Устройство относится к машиностроению и может быть использовано в механизмах преобразования вращательного движения в возвратно-поступательное и наоборот. Механизм преобразования движения содержит два цилиндрических колеса внешнего зацепления и по четыре одинаковых между собой: неподвижных зубчатых колес внутреннего зацепления; сателлитов с прикрепленными к ним планками; водил; шатунов; поршней и корректирующих масс. Расстановка элементов полностью уравновешена. Достигается улучшение динамических характеристик механизма, повышается долговечность, надежность и КПД. 1 ил.

Механизм преобразования вращательного движения в возвратно-поступательное и наоборот, содержащий раму и по две штуки одинаковых с соответственно равными между собой массами валов, неподвижных зубчатых колес внутреннего зацепления, цилиндрических зубчатых колес внешнего зацепления, сателлитов с прикрепленными к ним планками, водил с корректирующими массами, шатунов, поршней, числа зубьев каждого сателлита в два раза меньше числа зубьев неподвижного колеса внутреннего зацепления, в возвратно-поступательных точках планок к ним шарнирно присоединены шатуны, отличающийся тем, что на продолжении обоих валов установлены еще такие же два неподвижных зубчатых колеса, развернутые относительно первой пары на 180°, точно так же находящиеся в зацеплении с парой сателлитов с планками, жестко присоединенными к ним, и приводами от водил с корректирующими массами, в возвратно-поступательных точках планок шарнирно присоединены шатуны, а к ним - поршни, таким образом, механизм содержит по четыре штуки между собой одинаковых неподвижных зубчатых колес внутреннего зацепления, сателлитов с планками, водил, шатунов, поршней и корректирующих масс, которые полностью самоуравновешены расстановкой.

| CN 101985899 A, 16.03.2011 | |||

| Прибор для замера подаваемого тавотонагнетателем количества смазки | 1950 |

|

SU88088A1 |

| US 20030183026 A1, 02.10.2003 | |||

| WO 2011071553 A1, 16.06.2011 | |||

Авторы

Даты

2015-06-10—Публикация

2013-03-27—Подача