Изобретение относится к области полупроводникового материаловедения, а именно - к технологии изготовления изделий оптоэлектронной, сенсорной и лазерной техники, и может быть использовано при формировании чувствительных элементов фотодетекторов и фотоприемных устройств, а также структур для полупроводниковых лазеров.

Твердые растворы замещения PbSnSe - востребованный материал полупроводниковой оптоэлектроники и лазерной техники [1, 2]. Важнейшей его особенностью является проявление в нем эффекта инверсии валентной зоны и зоны проводимости [3]. Суть наблюдаемого явления состоит в том, что введение олова в кристаллическую решетку PbSe в виде примеси замещения приводит к уменьшению ширины запрещенной зоны соединения и, соответственно, сдвигу максимума и правой границы кривой спектральной фоточувствительности материала в длинноволновую область инфракрасного спектра по сравнению с индивидуальным селенидом свинца(II). При увеличении содержания олова в кристаллической решетке до 19 ат.% при 77 K, 25 ат.% при 195 K, и 30 ат.% при 300 K ширина запрещенной зоны становится равной нулю [3]. Таким образом, путем повышения концентрации олова спектральный диапазон фотоприемных устройств на основе твердых растворов PbSnSe может быть значительно расширен по сравнению с индивидуальным PbSe в важную для практики длинноволновую область инфракрасного спектра [1, 2, 4]. Кроме того, формирование вариабельных по составу твердых растворов замещения PbSnSe обеспечивает возможность создания новых полупроводниковых материалов с плавным регулированием различных электрофизических свойств.

Традиционно пленки твердых растворов замещения PbSnSe получают эпитаксиальными способами. Описано получение пленок PbSnSe методом молекулярно-лучевой эпитаксии с «горячей стенкой» [5]. Синтез вели в системе, представляющей собой кварцевую ампулу с испаряемым поликристаллическим прекурсором PbSnSe на дне. Прекурсор предварительно получали методом вакуумной перегонки, в процессе которой синтезированное соединение переносилось из горячего (~1093 K) конца длинной кварцевой трубы, в зону более низкой температуры. Второй конец трубки погружали в жидкий азот для вымораживания летучих примесей. Температура источника испаряемого материала составляла 803 K, температура подложки - 573-623 K. Для регулирования стехиометрического состава синтезируемого PbSnSe использовался дополнительный источник пара селена с температурой 373-473 K. Вся система помещалась в вакуумную камеру с рабочим давлением под колпаком 2,7·10-4 Па. Синтезированные пленки содержали до 6 ат.% олова в фазе PbSnSe.

В другом случае для синтеза этим методом использовалась установка с несколькими источниками испарения [6]. В качестве исходных испаряемых веществ использовали поликристаллические селениды PbSe и SnSe, которые изготавливались смешиванием необходимых навесок свинца, олова и селена (очищенных до 99,999%) в вакуумируемых кварцевых ампулах. Температура источника испарения PbSe поддерживалась на уровне 823 K, а источника SnSe - изменялась в пределах 633 и 773 K для варьирования количества испаряемого SnSe с целью получения твердых растворов PbSnSe заданного состава.

Недостатками описанных способов являются использование сложного технологического оборудования, высоких температур (до нескольких сотен градусов Кельвина) и их точного контролирования в условиях вакуума. Кроме того, описанные способы требуют применения исходных реагентов высокой степени чистоты или введения дополнительной стадии очистки исходных соединений для синтеза, что значительно повышает себестоимость изготовления пленок PbSnSe и увеличивает затраты времени на их получение.

Способом жидкофазной эпитаксии были получены пленки твердых растворов PbSnSe из расплавов, содержащих стехиометрически необходимые количества свинца, олова и селена [7]. Процесс вели в печи путем погружения заранее подготовленной подложки в расплав с температурой примерно на два градуса ниже температуры ликвидуса при последующем охлаждении со скоростью 2 K/мин. Температура начала кристаллизации составляла 697-748 K. В выращенных пленках твердых растворов PbSnSe максимально достигнутое содержание олова составило ~18 ат.%, что следует из приведенных данных рентгеноструктурного анализа. Описанный способ синтеза также сложен в аппаратурном и технологическом отношении, требует применения исходных материалов высокой степени чистоты и точного поддержания температуры на уровне нескольких сотен градусов в ходе синтеза.

В [8] сообщается о синтезе слоев PbSnSe с содержанием олова ~11-12 ат.% способами физического осаждения в вакууме и импульсного лазерного осаждения. Для проведения синтеза использовали исходные слитки состава Pb0,9Sn0,1Se, изготовленные из высокочистых свинца, олова и селена. Элементарные компоненты смешивали и помещали в кварцевые ампулы, которые вакуумировались до остаточного давления 10-2 Па, герметично запаивались и нагревались в муфельной печи в соответствии со специальным температурным режимом, по которому температура отжига достигала 1373 K. В ходе нагрева печи и выдержки при данной температуре ампула встряхивалась и вращалась каждые 15 мин для перемешивания и гомогенизации компонентов. После окончания процесса ампулу охлаждали до комнатной температуры, разбивали для извлечения полученного слитка Pb0,9Sn0,1Se и перетирали его в агатовой ступке до состояния мелкодисперсного порошка. Затем в вакууме под давлением 8 тонн/см2 из порошка прессовали две таблетки. Первую таблетку использовали для получения пленок PbSnSe способом термического напыления в вакууме. Для этого таблетку испаряли в молибденовой лодочке в условиях остаточного давления в вакуумной системе 10-4 Па путем пропускания электрического тока 2,8-3,0 А. Вторую таблетку использовали для получения пленок PbSnSe способом импульсного лазерного осаждения. Испарившийся материал обеих таблеток осаждался на вращающихся подложках, закрепленных в специальном держателе. В результате были сформированы поликристаллические пленки твердых растворов PbSnSe с содержанием олова до ~11 ат.%.

В качестве недостатков, описанных в [7, 8] способах синтеза, следует отметить их аппаратурную и технологическую сложность, многостадийность, потребность в температурах до 1273 K и использовании высокочистых исходных прекурсоров.

Более простыми в аппаратурном и технологическом отношении являются способы химического осаждения пленок PbSnSe с использованием водных растворов солей свинца(II) и олова(II), являющиеся аналогами настоящего изобретения [9-12]. Синтез проводится в реакционной ванне, содержащей соль металла (свинца(II) и/или олова(II)), халькогенизатор в качестве источника селенид-ионов Se2- и комплексообразующие агенты для регулирования скорости процесса. Пленки формируются на предварительно очищенных подложках, погружаемых в водный раствор, при поддержании заданной температуры, не превышающей точку кипения воды.

Несколько аналогов представляют собой разновидности послойного гидрохимического синтеза твердых растворов PbSnSe [9-11]. Суть их состоит в том, что на подложке последовательно формируются пленки PbSe и SnSe путем ее поочередного погружения в реакционные смеси, содержащие соли свинца(II) и олова(II). Реакционные смеси дополнительно включают в себя халькогенизатор (селеномочевину), добавки комплексообразующих агентов для регулирования скорости процесса, антиоксидант для предотвращения разложения халькогенизатора, вещества для поддержания заданного уровня pH и реагенты, улучшающие фотоэлектрические свойства синтезируемых пленок. Подложки с послойно нанесенными пленками индивидуальных селенидов PbSe и SnSe подвергают отжигу при 653-698 K в условиях атмосферного давления [13] для гомогенизации состава синтезированной структуры с целью формирования твердых растворов PbSnSe. Максимально достигнутое содержание олова в фазе получаемых таким образом твердых растворов замещения PbSnSe составило ~13 ат.%. При этом максимум спектральной характеристики при содержании олова ~11 ат.% приходился на длину волны около 6-7 мкм (при 300 K).

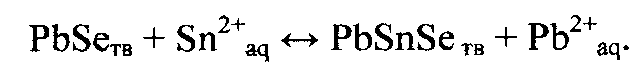

Известен способ получения пленок PbSnSe из водного раствора путем соосаждения индивидуальных селенидов свинца(II) и олова(II) [12]. В этом случае пленки твердых растворов PbSnSe получали из водного раствора, содержащего одновременно соль свинца(II) и соль олова(II), халькогенизатор (селеномочевину), аммиак для установления заданного уровня pH, сульфит натрия в качестве антиоксиданта, а также комплексообразующий агент в виде соли цитрата натрия. В реакционной смеси указанного состава подложки выдерживались течение 60 минут при температуре 333 K. При этом на поверхности подложек происходило одновременное осаждение PbSe и SnSe с формированием слоя твердого раствора замещения PbSnSe в соответствии с химической реакцией:

где

Максимальное содержание олова в составе PbSnSe при варьировании условий осаждения составило не более 9,3 ат.%. Причиной этого является высокая устойчивость образующихся в водном растворе в широком диапазоне pH гидроксокомплексов олова(II), затрудняющих совместное осаждение селенидов металлов PbSe и SnSe. Полученная концентрация олова в фазе твердых растворов PbSnSe также не позволяет значительно сдвинуть спектральный диапазон фоточувствительности в дальнюю инфракрасную область.

В качестве прототипа был взят способ получения твердых растворов PbSnSe путем химической обработки полученной на инертной подложке индивидуальной пленки селенида свинца(II) в водном растворе соли олова(II) [14]. В прототипе предварительно синтезированные пленки селенида свинца(II) толщиной около 600 нм выдерживали от 1 часа до 45 суток в реакционной смеси, содержащей хлорид олова(II), гидроксид натрия и цитрат натрия при температурах от 291 до 353 K, варьируя концентрации реагентов в пределах, моль/л: SnCl2 - 0,01-0,1; NaOH - 0,75-1,39. Концентрация Na3C6H5O7 оставалась постоянной (0,30 моль/л). Фазовый состав образцов определяли рентгеноструктурным анализом. Доля селенида олова в структуре твердого раствора рассчитывалась с использованием правила Вегарда. По данным рентгеновской дифракции параметр решетки кубической фазы селенида свинца(II) после выдержки в растворе SnCl2, Na3C6H5O7 и NaOH уменьшался, что интерпретировалось в работе как образование твердого раствора PbSnSe, поскольку радиус ионов Pb2+ (0,120 нм) больше, чем Sn2+ (0,093 нм). Максимальное содержание олова в твердом растворе составило 15,1 ат.% при выдержке пленок PbSe в растворе олова при 353 K в течение 3 ч.

Достигнутая в прототипе концентрация олова не обеспечивает в полной мере решение задач по созданию фотодетекторов, способных работать в дальнем ИК-диапазоне. Кроме того, в работе [14] отсутствуют сведения о фотоэлектрических свойствах синтезированных материалов.

Сущность предлагаемого изобретения состоит в применении для получения пленок твердых растворов PbSnSe способа синтеза из водного раствора, позволяющего значительно повысить содержание олова в соединении за счет обработки предварительно полученных пленок PbSe в водном растворе соли олова(II), содержащем растворимую уксуснокислую соль или уксуснокислую кислоту в количестве до 6,0 моль/л при температуре процесса 353-371 K с последующей обработкой на воздухе при температуре от 523 до 723 K, и, тем самым, сдвинуть максимум спектральной фоточувствителъности материала в длинноволновый инфракрасный диапазон.

Технический результат изобретения заключается в сдвиге спектрального диапазона фоточувствительности пленок твердых растворов PbSnSe, получаемых из водного раствора, в дальний инфракрасный диапазон за счет повышения содержания олова в их составе путем применения ионообменного способа синтеза из водного раствора, содержащего специфические комплексообразующие добавки при повышенной температуре, с последующей термообработкой на воздухе.

Задачей изобретения является повышение содержания олова в составе твердого раствора замещения PbSnSe с использованием метода ионообменного замещения с последующей термообработкой для получения пленок, чувствительных к ИК-излучению в длинноволновой области ИК-спектра.

Решение поставленной задачи достигается путем обработки предварительно полученной на инертной подложке пленки селенида свинца(II) в водном растворе соли олова(II), содержащем растворимую уксуснокислую соль или уксусную кислоту. При этом в пленке PbSe путем замещения ионов свинца(II) на ионы олова(II) образуется фаза твердого раствора PbSnSe за счет ионообменной реакции между металлами:

Способ реализуется следующим образом. На первой стадии на диэлектрической подложке формируется пленка PbSe в один или несколько слоев. Синтез пленки PbSe может проводиться любым из известных способов, например, вакуумным напылением [15], эпитаксиальным наращиванием [16], импульсным лазерным осаждением [17], методом термического восстановления углеродом смеси порошков Se и PbO [18], электрохимическим осаждением [19], распылением водного раствора с пиролизом на нагретой подложке [20], химическим осаждением из водного раствора [21].

На второй стадии синтеза подложка с нанесенной пленкой PbSe погружается в водный раствор, содержащий соль олова(II) и растворимую уксуснокислую соль или уксусную кислоту. Пленка PbSe выдерживается в растворе от 15 мин до 9 часов при температуре 353-371 K. При этом ионы свинца(II) выходят из твердой фазы PbSe в контактирующий водный раствор, а ионы олова(II) из водного раствора занимают образовавшиеся вакансии в кристаллической решетке PbSe с образованием твердых растворов PbSnSe.

Максимально достигнутое содержание олова в составе фазы твердого раствора замещения PbSnSe в заявляемом способе синтеза по данным рентгеновского анализа составило 31,6 ат.%.

Далее полученные пленки PbSnSe подвергаются термообработке на воздухе при температуре 523-723 K с целью их сенсибилизации к ИК-излучению.

Добавка ацетат-ионов в составе уксуснокислой соли или уксусной кислоты, способных образовывать прочные комплексные соединения с ионами свинца Pb2+, вводится в водный раствор соли олова(II) для увеличения скорости ионообменного процесса. Их введение способствует переходу свинца из твердой фазы PbSeтв в контактирующий водный раствор с последующим замещением образовавшихся вакансий в кристаллической решетке PbSe на ионы олова Sn2+.

Полученный результат по ионообменному замещению можно объяснить тем, что в присутствии лигандов в водном растворе, контактирующем с пленкой PbSe, изменяются растворимости селенидов свинца(II) и олова(II). При этом ацетат-ионы, которые в водном растворе образуют прочные комплексные соединения с ионами свинца(II) и не образует комплексов с ионами олова(II), являются более эффективным комплексообразующим агентом, чем используемые в прототипе цитрат-ионы в составе соли цитрата натрия. Значительной интенсификации процесса твердофазной диффузии олова в селениде свинца(II) способствует повышение температуры. Поэтому проведение ионообменного процесса при повышенной температуре 353-371 K способствует повышению концентрации олова в составе твердого раствора PbSnSe.

Таким образом, заявляемый способ получения твердых растворов замещения PbSnSe методом ионного обмена с использованием растворимой уксуснокислой соли или уксусной кислоты с последующей термообработкой на воздухе позволяет значительно, по сравнению со способом синтеза по прототипу, повысить содержание олова в составе твердого раствора PbSnSe с получением пленок, фоточувствительных в средней и дальней ИК-области спектра.

Пример 1. Обезжиренную стеклянную подложку помещают в реакционную смесь для гидрохимического осаждения пленки PbSe, содержащую ацетат свинца(II), селеномочевину, сульфит натрия, ацетат аммония, этилендиамин, йодид аммония. Подложку выдерживают в указанном растворе в течение 90 мин при температуре 303 K, что обеспечивает формирование слоя пленки селенида свинца(II) толщиной ~200 нм. Далее подложку с полученной пленкой PbSe погружают в водный раствор, содержащий 0,20 моль/л хлорида олова(II), 0,25 моль/л ацетата аммония и доводят pH до 1. Подложку с пленкой PbSe выдерживают в растворе указанного состава в течение 9 часов при 368 K. По данным рентгеновского дифракционного анализа обработанной пленки содержание олова в составе твердого раствора PbSnSe составило 24,6 ат.%. Термообработка полученной пленки на воздухе при 673 K придает ей фоточувствительность с максимумом фотоответа при длине волны 8,4 мкм.

Пример 2. Обезжиренную ситалловую подложку помещают в реакционную смесь для гидрохимического осаждения пленки PbSe, условия осаждения которой приведены в примере 1. Далее подложку с полученной пленкой PbSe погружают в водный раствор, содержащий 0,05 моль/л хлорида олова (II), 6,0 моль/л уксусной кислоты и доводят pH до 1. Подложку с пленкой PbSe выдерживают в растворе указанного состава в течение 0,25 часов при 353 K. По данным рентгеновского дифракционного анализа обработанной пленки содержание олова в составе твердого раствора PbSnSe составило 15,5 ат.%. Термообработка полученной пленки на воздухе при 703 K придает ей фоточувствительность с максимумом фотоответа при длине волны 6,1 мкм.

Пример 3. Обезжиренную ситалловую подложку помещают в реакционную смесь для гидрохимического осаждения пленки PbSe, условия осаждения которой приведены в примере 1. Далее подложку с полученной пленкой PbSe погружают в водный раствор, содержащий 0,05 моль/л хлорида олова (II), 0,25 моль/л ацетата аммония и доводят pH до 1. Подложку с пленкой PbSe выдерживают в растворе указанного состава в течение 9 часов при 368 K. По данным рентгеновского дифракционного анализа обработанной пленки содержание олова в составе твердого раствора PbSnSe составило 31,6 ат.%. Термообработка полученной пленки на воздухе при 663 K придает ей фоточувствительность с максимумом фотоответа при длине волны 9,8 мкм.

В таблице приведены результаты синтеза пленок твердых растворов PbSnSe и их спектральные свойства при варьировании условий процесса.

Как видно из представленной таблицы, наибольшее содержание олова в составе фазы твердого раствора PbSnSe было достигнуто при условиях ионообменного замещения, соответствующих примеру б, составляющее 31,6 ат.%. При условиях синтеза по прототипу (пример а) пленка твердого раствора содержит только 15,1 ат.% олова. Полученные различия преимущественно связаны с изменением комплексообразующего агента и температуры процесса. Увеличение концентрации хлорида олова(II) от 0,05 до 0,20 моль/л (пример в) приводит к немонотонному снижению содержания олова в фазе PbSnSe, что обусловлено сложностью механизма ионного обмена на межфазной границе «пленка PbSe - водный раствор соли олова(II)». Последующая термообработка пленок, содержащих 24,6 ат.% олова в составе твердого раствора PbSnSe, приводит к их сенсибилизации к инфракрасному излучению с максимумом фотоответа 8,4 мкм.

Использование уксусной кислоты вместо ацетата аммония также приводит к формированию твердых растворов замещения PbSnSe (примеры г-е).

Снижение типа, концентрации комплексообразующей добавки от 0,25 до 0,15 моль/л и длительности синтеза от 9 до 7 ч (примеры в, г) приводит к понижению содержания олова в составе фазы PbSnSe от 24,6 до 17,2 ат.%. В соответствии с понижением содержания олова, максимум спектральной характеристики термообработанных пленок в примере г сдвигается влево по сравнению с примером в и приходится на 7,0 мкм.

Повышение концентрации уксусной кислоты приводит к ускорению процесса ионного обмена за счет повышения растворимости селенида свинца. Поэтому при увеличении концентрации уксусной кислоты от 0,15 до 2,1 моль/л длительность процесса, требуемая для достижения приблизительно одинакового содержания олова в фазе PbSnSe, равного, соответственно, 17,2 и 16,3 ат.%, уменьшается от 7 до 4 ч (примеры г, д). Термообработка пленок, синтезированных в условиях примеров г, д, приводит к обеспечению их фоточувствительности с максимумом, соответственно, при 7,0 и 6,5 мкм.

Повышение концентрации уксусной кислоты до 6,0 моль/л ускоряет процесс обмена ионов еще сильнее, поэтому для сохранения целостности пленки PbSe необходимо снижение температуры и длительности синтеза (пример е). При этом из-за конкуренции быстро протекающего растворения селенида свинца и формирования фазы PbSnSe содержание олова в твердом растворе PbSnSe снижается до 15,5 ат.%. Термообработка пленок, содержащих 15,5 ат.% олова, приводит к их фотосенсибилизации с максимум фотоответа при 6,1 мкм.

Применение в качестве комплексообразующего агента ацетата натрия (примеры ж, з) также приводит к формированию твердых растворов замещения PbSnSe. При этом при прочих равных условиях замена цитрата натрия, применяемого в прототипе (пример а), на ацетат натрия (пример ж) позволяет повысить содержание олова в составе твердого раствора PbSnSe, а также сдвинуть правый край фоточувствительности пленок в длинноволновую область. Повышение температуры от 353 до 368 K и длительности синтеза от 3 до 9 ч при использовании ацетата натрия (пример з) приводит к дополнительному повышению концентрации олова в целевой фазе PbSnSe - до 25,2 ат.%. Термообработка пленок, полученных в условиях примеров ж и з, придает им фоточувствительность с максимумом соответственно при 6,2 и 8,5 мкм.

Отметим, что в случае применения в качестве комплексообразующей добавки ацетата аммония (пример и) существует предельное значение концентрации этой соли, составляющее 6,0 моль/л, при котором процесс обработки пленки PbSe в растворе приводит к сильному нарушению ее целостности, в связи с чем образование твердого раствора PbSnSe становится невозможным. Для уксусной кислоты (пример е) подобный эффект не наблюдается, поскольку она является слабым электролитом, и, соответственно, более мягким реагентом, чем ацетат аммония.

Источники информации

1. Сизов Ф.Ф. Твердые растворы халькогенидов свинца и олова и фотоприемники на их основе // Зарубежная электронная техника. 1977. №. 24. С.3-48.

2. Zogg Н., Alchalabi К., Zimin D. Lead Chalcogenide on Silicon Infrared Focal Plane Arrays for Thermal Imaging // Defense Science Journal. 2001. V.51. №1. P.53-65.

3. Абрикосов П.Х., Шелимова Л.Е. Полупроводниковые материалы на основе соединений АIVВVI. М.: Наука, 1975. 195 с.

4. Theocharous Е. Absolute linearity measurements on a PbSe detector in the infrared // Infrared Physics & Technology. 2007. V.50. №1. p.63-69.

5. Вяткин K.B., Шотов А.П., Урсаки B.B. Тонкие слои Pb1-xSnxSe, выращенные методом «горячей стенки» // Изв. АН СССР, сер. Неорг. матер. 1981. Т.17. №1.С.24-27.

6. Charar S., Obadi A., Fau C., Averous M., Ribes V.D., Dal Corso S., Liautard В., Tedenac J.C., Brunet S. Optical properties of Pb1-xSnxSe thin layers grown by HWE // International Journal of Infrared and Millimeter Waves. 1996. V.17. №2. P.365-374.

7. Li C.P., McCann P.J., Fang X.M. Strain relaxation in PbSnSe and PbSe/PbSnSe layers grown by liquid-phase epitaxy on (100)-oriented silicon // Journal of crystal growth. 2000. V.208. №1-4. P.423-430.

8. Gad S., Rafea M.A., Badr Y. Optical and photoconductive properties of http://Pbo.9Sno.1Se nano-structured thin films deposited by thermal vacuum evaporation and pulsed laser deposition // Journal of Alloys and Compounds. 2012. V.515. P.101-107.

9. Марков В.Ф., Маскаева Л.Н., Лошкарева Л.Д., Уймин С.Н., Китаев Г.А. Получение твердых растворов замещения в системе свинец-олово-селен соосаждением из водных растворов // Неорганические материалы. 1997. Т.33. №6. С.665-668.

10. Миронов М.П., Кирсанов А.Ю., Дьяков В.Ф., Маскаева Л.Н., Марков В.Ф. Исследование структуры, морфологии, элементного и фазового состава химически осажденных пленок PbSe, SnSe и сэндвич-структур на их основе // Бутлеровские сообщения. 2010. Т.19. №3. С.45-53.

11. Марков В.Ф., Маскаева Л.Н., Мухамедзянов X.Н., Смирнова З.И. Низкотемпературные исследования химически осажденных пленок твердых растворов замещения на основе селенидов свинца и олова(II) // Физика и техника полупроводников. 2011. Т.45. №11. С.1459-1463.

12. Markov V.F., Tretyakova N.A., Maskaeva L.N., Bakanov V.M., Mukhamedzyanov H.N. Hydrochemical synthesis, structure, semiconductor properties of films of substitutional Pb1-xSnxSe solid solutions // Thin Solid Films. 2012. V.520. P.5227-5231.

13. Пат. 2357321 Российская Федерация, МПК H01L 21/36. Способ сенсибилизации химически осажденных пленок селенида свинца к ИК-излучению / Миронов М.П., Марков В.Ф., Маскаева Л.Н., Дьяков В.Ф., Мухамедьяров Р.Д., Мухамедзянов Х.Н., Смирнова З.И.; заявитель и патентообладатель ГОУ ВПО «Уральский институт Государственной противопожарной службы Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий». - №2008101601/28; заявл. 15.01.08; опубл. 27.05.09, Бюл. №15.

14. Смирнова З.И., Маскаева Л.Н., Воронин В.И., Марков В.Ф. Синтез тонких пленок твердых растворов Pb1-xSnxSe ионообменным замещением // Бутлеровские сообщения. 2010. Т.21. №7. С.29-33.

15. Shyju Т.S., Anandhi S., Sivakumar R., Garg S.К., Gopalakrishnan R. Investigation on structural, optical, morphological and electrical properties of thermally deposited lead selenide (PbSe) nanocrystalline thin films // Journal of Crystal Growth. 2012. V.353. P.47-54.

16. Zhao F., Ma J., Weng В., Li D., Bi G., Chen A., Xu J., Shi Z. MBE growth of PbSe thin film with a 9×105 cm-2 etch-pits density on patterned (111)-oriented Si substrate // Journal of Crystal Growth. 2010. V.312. P.2695-2698.

17. Rumianowski R.Т., Dygdala R.S., Jung W., Bala W. Growth of PbSe thin films on Si substrates by pulsed laser deposition method // Journal of Crystal Growth. 2003. V.252. P.230-235.

18. Ma D.W., Cheng C. Preparations and characterizations of polycrystalline PbSe thin films by a thermal reduction method // Journal of Alloys and Compounds. 2011. V.509. P.6595-6598.

19. Saloniemi, H. Electrodeposition of PbS, PbSe and PbTe thin films/ H. Saloniemi. Espoo: Technical research centre of Finland, 2000. 135 p.

20. Семенов В.H., Овечкина Н.М. Моделирование процессов формирования полупроводниковых слоев из координационных соединений // Конденсированные среды и межфазные границы. 2007. Т.9. №3. С.261-262.

21. Китаев Г.А., Лундин А.Б., Мокрушин С.Г. Химический способ осаждения тонких пленок селенида свинца // Изв. ВУЗов СССР. Химия и химическая технология. 1966. №4. С.574-576.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК СЕЛЕНИДА СВИНЦА СО СДВИНУТОЙ В ДЛИННОВОЛНОВУЮ ОБЛАСТЬ "КРАСНОЙ" ГРАНИЦЕЙ ФОТООТВЕТА | 2024 |

|

RU2839270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХИМИЧЕСКИ ОСАЖДЕННЫХ ПЛЕНОК СЕЛЕНИДА СВИНЦА | 2015 |

|

RU2617350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ СЛОЕВ СЕЛЕНИДА СВИНЦА | 2019 |

|

RU2745015C2 |

| Способ получения фоточувствительных пленок селенида свинца методом химического осаждения | 2018 |

|

RU2682982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ТВЕРДЫХ РАСТВОРОВ ЗАМЕЩЕНИЯ PbCdS ПУТЕМ ИОНООБМЕННОЙ ТРАНСФОРМАЦИИ ПЛЕНОК CdS | 2019 |

|

RU2738586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ПЛЕНОК СУЛЬФИДА СВИНЦА | 2024 |

|

RU2824776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ПЛЕНОК СУЛЬФИДА СВИНЦА | 2022 |

|

RU2783294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ПЛЕНОК СУЛЬФИДА СВИНЦА | 2023 |

|

RU2808317C1 |

| СПОСОБ СЕНСИБИЛИЗАЦИИ ХИМИЧЕСКИ ОСАЖДЕННЫХ ПЛЕНОК СЕЛЕНИДА СВИНЦА К ИК-ИЗЛУЧЕНИЮ | 2008 |

|

RU2357321C1 |

| Способ получения тонких пленок вида Pb-Ch-Ch и устройство для его реализации | 2023 |

|

RU2816689C1 |

Пленки твердых растворов замещения PbSnSe - востребованный материал полупроводниковой оптоэлектроники и лазерной техники среднего и дальнего инфракрасного диапазона. Однако достигнутое на сегодня содержание олова в составе гидрохимически синтезируемых пленок PbSnSe не обеспечивает в полной мере их фоточувствительности к дальнему ИК-диапазону. В способе получения пленок твердых растворов замещения PbSnSe методом ионообменного замещения обработку предварительно полученных пленок PbSe проводят в водном растворе соли олова(II), содержащем растворимую уксуснокислую соль или уксуснокислую кислоту в количестве до 6,0 моль/л при температуре процесса 353-371 K с последующей обработкой на воздухе при температуре от 523 до 723 K. Технический результат изобретения состоит в сдвиге спектрального диапазона фоточувствительности пленок твердых растворов PbSnSe, получаемых из водного раствора методом ионного обмена, в дальний инфракрасный диапазон. 1 табл.

Способ синтеза пленок твердых растворов замещения PbSnSe фоточувствительных в средней и длинноволновой области инфракрасного спектра путем ионообменного замещения в предварительно полученной на инертной подложке пленке селенида свинца(II) в водном растворе соли олова(II), отличающийся тем, что обработку проводят в растворе, содержащем растворимую уксуснокислую соль или уксуснокислую кислоту в количестве до 6,0 моль/л при температуре процесса 353-371 K, с последующей обработкой на воздухе при температуре от 523 до 723 K.

| Смирнова З.И | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бутлеровские сообщения | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ СЕНСИБИЛИЗАЦИИ ХИМИЧЕСКИ ОСАЖДЕННЫХ ПЛЕНОК СЕЛЕНИДА СВИНЦА К ИК-ИЗЛУЧЕНИЮ | 2008 |

|

RU2357321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ НА ОСНОВЕ СЕЛЕНИДА СВИНЦА | 2012 |

|

RU2493632C1 |

| ИНФРАКРАСНЫЙ МНОГОДИАПАЗОННЫЙ ДЕТЕКТОР ПЛАМЕНИ И ВЗРЫВА | 2005 |

|

RU2296370C2 |

| CN 102807194 A, 05.12.2012 | |||

Авторы

Даты

2015-06-10—Публикация

2013-11-14—Подача