ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для обработки изделий посредством горячего прессования, предпочтительно, горячим изостатическим прессованием, и для обработки изделий горячим прессованием.

УРОВЕНЬ ТЕХНИКИ

Горячее изостатическое прессование (ГИП) - это технология, которая получает все более широкое распространение. Горячее изостатическое прессование используют, например, для устранения пористости в отливках, таких как, например, лопатки турбин, чтобы значительно увеличить их срок службы и прочность, в частности, усталостную прочность. Еще одна область применения - изготовление методом порошковой металлургии изделий, которые должны быть полностью однородными и не иметь пор на поверхности.

При горячем изостатическом прессовании прессуемое изделие устанавливают в рабочем отсеке изолированного сосуда высокого давления. Цикл, или цикл обработки, включает этапы загрузки, обработки и извлечения изделия, при этом полная длительность цикла в настоящем документе именуется временем цикла. Обработку, в свою очередь, можно разделить на несколько операций, или фаз, таких как фаза прессования, фаза нагрева и фаза охлаждения.

После загрузки сосуд высокого давления герметизируют, и в сосуд высокого давления и в его рабочий отсек подают рабочую среду под давлением. Затем давление и температуру рабочей среды повышают так, чтобы обрабатываемое изделие подвергалось воздействию повышенного давления и повышенной температуры в течение выбранного периода времени. Нагрев рабочей среды и, следовательно, изделий осуществляется нагревательным элементом или печью, расположенными в нагревательной камере сосуда высокого давления. Давление, температура и длительность обработки, разумеется, зависят от множества факторов, таких как свойства материала обрабатываемого изделия, область применения или требуемое качество обрабатываемого изделия. Величины давления и температуры при горячем изостатическом прессовании могут варьироваться от 200 до 5000 бар, предпочтительно от 800 до 2000 бар и от 300 до 3000°С, предпочтительно от 800°С до 2000°С.

Когда прессование изделий завершено, изделия перед извлечением или выгрузкой из сосуда высокого давления часто требуется охлаждать. При металлургической обработке многих типов скорость охлаждения влияет на металлургические свойства. Например, для получения материала высокого качества тепловое напряжение (или температурное напряжение) и рост зерен должны быть минимизированы. Поэтому, материал следует охлаждать равномерно и, по возможности, управлять скоростью охлаждения. Многие известные прессы медленно охлаждают изделия и, поэтому, предпринимались попытки уменьшить время охлаждения изделий.

В патенте США 5118289 предложен горячий изостатический пресс, выполненный с возможностью быстрого охлаждения изделий после полной обработки давлением и термообработки. Пресс содержит сосуд высокого давления, имеющий наружную стенку, торцевые крышки и горячую область, окруженную тепловыми барьерами. Наружная стенка сосуда высокого давления охлаждается снаружи. Горячая область предназначена для удерживания обрабатываемых изделий. Между тепловыми барьерами и сосудом высокого давления с торцевыми крышками имеются более холодные пространства или области. Как в обычных горячих изостатических прессах, рабочую среду нагревают во время прессования изделий, которые размещены в горячей зоне, как упомянуто выше.

Кроме того, в патенте США 5118289 во время охлаждения изделий в горячую зону подают охлажденную рабочую среду, при этом рабочая среда отбирает от изделий тепловую энергию. Поэтому температура рабочей среды во время прохождения через горячую область повышается, а температура обрабатываемых изделий снижается. Покидая горячую область, относительно горячая рабочая среда достигает стенок сосуда высокого давления. В обычном горячем изостатическом устройстве для прессования количеством горячей рабочей среды, достигающей стенок сосуда высокого давления, можно тщательно управлять, чтобы не перегреть стенки сосуда высокого давления, т.е. каждую внутреннюю поверхность пресса, вступающую в контакт с горячей рабочей средой. Это значит, что охлаждение должно выполняться с относительно низкой скоростью, т.е. не быстрее, чем может выдержать сосуд высокого давления.

Однако пресс по вышеупомянутому патенту США 5118289 дополнительно содержит теплообменник, который расположен над горячей зоной и позволяет уменьшить время охлаждения изделий. Таким образом, рабочая среда охлаждается теплообменником до того, как войдет в контакт со стенкой сосуда высокого давления. Следовательно, теплообменник позволяет повысить охлаждающую способность без риска перегрева стенок сосуда высокого давления. Кроме того, как и в известных горячих изостатических прессах, рабочая среда охлаждается во время ее прохода через пространство между стенкой сосуда высокого давления и тепловыми барьерами во время охлаждения обрабатываемых изделий. Когда охлажденная рабочая среда достигает дна сосуда высокого давления, она повторно попадает в горячую область (в которой находятся изделия) посредством прохода через термический барьер.

Теплообменник нагревается во время охлаждения рабочей среды и изделий, и чтобы ускорять охлаждение обрабатываемых изделий, теплообменник необходимо охладить, перед тем, как пресс начнет обработку новой партии изделий. Таким образом, недостаток пресса такого типа заключается в том, что время между следующими друг за другом циклами зависит от времени охлаждения теплообменника. Одним из подходов устранения этой проблемы является применение двух теплообменников. При использовании двух теплообменников один из них может охлаждаться снаружи горячего изостатического пресса, а другой используется в процессе изостатического прессования. Однако это влечет за собой недостаток, заключающийся в необходимости замены теплообменников перед каждой операцией прессования. Дополнительно, использование двух теплообменников, разумеется, приводит к увеличению стоимости устройства прессования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Основной задачей настоящего изобретения является создание усовершенствованного устройства прессования, которое устраняет, или по меньшей мере уменьшает по меньшей мере одну из вышеупомянутых проблем.

В частности, задачей настоящего изобретения является создание устройства прессования и способа работы такого устройства, выполненного с возможностью быстрого охлаждения при низких тепловых нагрузках на сосуд высокого давления.

Другой задачей настоящего изобретения является создание устройства прессования и способа работы такого устройства, выполненного с возможностью быстрого охлаждения при низких тепловых нагрузках на сосуд высокого давления без каких-либо дополнительных движущихся частей, таких как клапаны.

Еще одной задачей настоящего изобретения является создание компактной и экономически эффективной конструкции устройства прессования, выполненного с возможностью быстрого охлаждения.

Еще одной задачей настоящего изобретения является создание прочной конструкции устройства прессования, выполненного с возможностью быстрого охлаждения.

Эти и другие задачи настоящего изобретения достигаются посредством сосуда высокого давления и способа работы такого сосуда высокого давления, имеющего признаки, определенные в независимом пункте формулы изобретения. Варианты настоящего изобретения описаны в зависимых пунктах формулы изобретения.

В контексте настоящего изобретения термины «холодный», «горячий» или «теплый» (например, холодная, теплая или горячая рабочая среда или низкая, средняя или высокая температура) следует трактовать с точки зрения средней температуры в сосуде высокого давления. Аналогично, термины «низкая» и «высокая» температура также следует трактовать с точки зрения средней температуры в сосуде высокого давления.

Кроме того, в контексте настоящего изобретения термин «теплообменник» относится к устройству, способному накапливать тепловую энергию и обмениваться тепловой энергией с окружающей средой.

Согласно первому аспекту настоящего изобретения предлагается устройство прессования для обработки изделий горячим прессованием, содержащее сосуд высокого давления, имеющий печную камеру, содержащую теплоизолированный кожух и печь, выполненную с возможностью удержания изделий. Под печной камерой расположен теплообменник, выполненный с возможностью обмена тепловой энергией с рабочей средой под давлением при ее пропускании через теплообменник. Согласно настоящему изобретению в теплоизолирующем кожухе рядом с теплообменником (т.е. примерно на той же высоте, что и теплообменник, выше или ниже него) расположены по меньшей мере один первый и второй выпуск, или отверстие, соответственно, для пропускания поочередно теплой и холодной рабочей среды под давлением.

Устройство прессования по настоящему изобретению предпочтительно используют для горячего изостатического прессования для обработки изделий.

Обычно, для охлаждения изделий, обрабатываемых в сосуде высокого давления, создают циркуляцию рабочей среды под давлением через печную камеру и более холодный участок сосуда высокого давления, такой как промежуточное пространство снаружи печной камеры. Таким образом, хотя определенное количество рабочей среды под давлением, содержащееся в печной камере, приблизительно постоянно, возникает положительный чистый отвод тепловой энергии от изделий в печной камере.

Настоящее изобретение по существу относится к усилению и ускорению охлаждения. Более конкретно, настоящее изобретение основано на идее расположения теплообменника для охлаждения рабочей среды под давлением в области сосуда высокого давления под печью для ускорения и повышения эффективности процесса охлаждения. Более конкретно, настоящее изобретение основано на понимании того, что саму рабочую среду под давлением можно использовать для охлаждения теплообменника во время, например, установившихся циклов обработки, и теплообменник можно использовать для очень эффективного охлаждения рабочей среды под давлением во время процесса быстрого охлаждения. Это достигается благодаря взаимодействию между верхним и нижним впусками и использованию определенного взаимного расположения верхнего и нижнего впусков и теплообменника, при этом теплообменник можно очень эффективно использовать для охлаждения рабочей среды под давлением во время процесса быстрого охлаждения. Кроме того, для этого не используют клапаны, содержащие движущиеся части, или другие аналогичные устройства, и на теплообменник не подают охлаждающую среду.

Если в отличие от этого теплообменник разместить в более нагретой области сосуда высокого давления, например, над печью, то поднимающаяся теплота стремится нагреть теплообменник до некоторой степени. Размещая теплообменник в более прохладной области сосуда высокого давления (т.е. под печью), можно избежать нежелательного нагревания теплообменника. То есть, можно избежать нежелательного нагревания теплообменника во время фаз, не являющихся фазами фактического охлаждения, когда теплообменник используют для передачи тепловой энергии от рабочей среды под давлением к теплообменнику. Охлаждение рабочей среды под давлением, таким образом, будет очень эффективным и быстрым из-за того, что можно поддерживать низкую температуру теплообменника, пока не начнется фаза охлаждения.

Это обычно реализуют, размещая теплообменник внутри сосуда высокого давления и под печной камерой, где теплообменник может обмениваться тепловой энергией с рабочей средой под давлением. Затем, теплообменник может подвергаться воздействию более холодных потоков рабочей среды под давлением, которые, благодаря разнице в плотности между более горячим и более холодным потоками, устремляются вниз к нижней части сосуда высокого давления. Таким образом, теплообменник размещают не над печной камерой, где рабочая среда под давлением имеет более высокую температуру, чем в нижней части сосуда высокого давления, а под печной камерой, где рабочая среда под давлением будет холоднее. Следовательно, более холодную рабочую среду под давлением можно использовать для уменьшения температуры теплообменника во время рабочего цикла.

В установившемся состоянии или, например, во время фаз нагрева и прессования, входящих в рабочий цикл, относительно холодную рабочую среду под давлением транспортируют через теплообменник и теплота (или тепловая энергия) переносится от теплообменника в рабочую среду под давлением, либо теплообменник удерживают холодным, в зависимости от относительных температурных условий, между транспортируемой рабочей средой под давлением и теплообменником. Рабочая среда под давлением, устремляющаяся на этих фазах вверх, течет через верхний и нижний впуски и далее вверх. Другими словами, создают охлаждающий конвекционный контур, работающий в установившемся режиме и во время фазы нагревания.

Если требуется получить процесс умеренного охлаждения, рабочая среда под давлением течет, как описано выше, но, кроме того, возникает поток теплой рабочей среды под давлением, текущей вниз от печи через верхние впуски. Поэтому теплообменник при таком умеренном охлаждении не будет нагреваться. Однако, если необходимо ускорить охлаждение, поток теплой рабочей среды под давлением от печи будет столь велик, что верхние впуски насытятся, в результате чего теплая рабочая среда под давлением также устремится вниз через теплообменник. Теплота (или тепловая энергия) переносится из рабочей среды под давлением в теплообменник. Затем, охлажденная рабочая среда под давлением возвращается вверх через нижние впуски. Благодаря тому, что теплообменник поддерживается относительно холодным, в установившемся состоянии, при умеренном охлаждении или во время прессования изделий, можно добиться эффективного и существенного теплопереноса между устремляющейся вниз рабочей средой под давлением и теплообменником. Благодаря настоящему изобретению из рабочей среды под давлением на теплообменник можно перенести существенное количество теплоты, тем самым уменьшая количество тепловой энергии, которое необходимо переносить на стенки сосуда высокого давления для достижения заранее определенной скорости изменения температуры нагрузки (изделий) или рабочей среды под давлением. Другими словами, можно управляемым способом быстро достичь требуемой температуры, не подвергая стенки сосуда высокого давления тепловой перегрузке.

Когда охлаждение прерывают, например, когда достигнута требуемая температура нагрузки или рабочей среды под давлением, процесс конвекции можно использовать для того, чтобы вновь охладить теплообменник. Поэтому, тепловую энергию рассеивают из теплообменника в более холодную рабочую среду под давлением, текущую через элемент.

Таким образом, настоящее изобретение также дает преимущество, заключающееся в существенном облегчении эксплуатации устройства прессования, поскольку теплообменник не требует перемещения или замены между циклами.

Кроме того, можно снизить стоимость устройства прессования, поскольку в нем достаточно использовать только один теплообменник.

Благодаря наличию верхнего и нижнего впусков, соответственно, или группы впусков, можно добиться быстрого охлаждения без каких-либо дополнительных клапанов в теплообменнике, имеющих движущиеся части, что позволяет создать охлаждающее средство относительно простой и прочной конструкции.

Тщательное конструирование и расположение верхнего и нижнего впусков, соответственно, или группы впусков, и расположение теплообменника совместно позволяют создать эффект эффективного прокачивания рабочей среды под давлением через теплообменник на разных фазах, например, во время охлаждения теплообменника. Если теплообменник теплый, т.е. теплее, чем рабочая среда под давлением, входящая снизу, эффект прокачивания будет сильным, и наоборот.

Чтобы стенки сосуда высокого давления выдерживали высокие температуры и давления процесса горячего изостатического прессования, пресс для изостатического прессования предпочтительно обеспечен средством для охлаждения сосуда высокого давления. Например, таким охлаждающим средством может быть охлаждающая среда, например, вода. Можно создать поток охлаждающей среды вдоль внешней стенки сосуда высокого давления по системе труб или по охлаждающим каналам, чтобы поддерживать температуру стенки на допустимом уровне.

Далее, теплоизолированный кожух печной камеры содержит нижний изолирующий участок, а теплообменник расположен под нижним изолирующим участком кожуха. Следовательно, теплообменник отделен и теплоизолирован от изделий в печной камере. Поэтому горячая зона внутри печной камеры эффективно изолирована от холодной зоны в нижней части устройства горячего изостатического прессования.

Когда рабочая среда под давлением контактирует со стенкой сосуда высокого давления, происходит обмен тепловой энергией между рабочей средой под давлением и стенкой, которая может охлаждаться охлаждающей средой снаружи сосуда высокого давления. Таким образом, устройство прессования предпочтительно выполнено с возможностью циркуляции рабочей среды под давлением в сосуде высокого давления, тем самым создавая внешний, пассивный контур конвекции. Назначение этого внешнего контура конвекции заключается в том, чтобы обеспечить охлаждение рабочей среды под давлением во время охлаждения изделий, и охлаждение теплообменника во время нагревания изделий. Это позволяет охлаждать теплообменник во время прессования и нагревания изделий. То есть, теплота переносится от рабочей среды под давлением на теплообменнике во время охлаждения изделий, и от теплообменника на рабочую среду под давлением во время прессования и нагревания изделий. Таким образом, время цикла можно сократить, поскольку после охлаждения изделий пресс можно немедленно использовать для прессования и нагревания новой партии изделий.

Устройство горячего изостатического прессования также может содержать генератор потока, расположенный под печной камерой рядом с теплообменником. Генератор потока усиливает циркуляцию рабочей среды под давлением в сосуде высокого давления, т.е. во внешнем контуре конвекции. Генератор потока может иметь форму, например, вентилятора, эжектора и т.п.

Печная камера содержит направляющий проход, образованный между теплоизолирующим кожухом печной камеры и рабочим отсеком. В печной камере может находиться еще один генератор потока для усиления циркуляции в ней рабочей среды под давлением, тем самым создавая равномерное распределение температуры. Этот генератор потока направляет рабочую среду под давлением вверх через рабочий отсек и вниз через дополнительный направляющий проход. В результате создается внутренний, активный контур конвекции.

Во внешнем контуре конвекции рабочая среда под давлением охлаждается на внешних стенках сосуда высокого давления, т.е. на внутренней поверхности сосуда высокого давления, где рабочая среда под давлением течет ко дну устройства прессования. На дне устройства прессования часть рабочей среды под давлением может быть принудительно направлена обратно в печную камеру, в которой она нагревается изделиями (или нагрузкой) во время быстрого охлаждения.

В вариантах настоящего изобретения теплоизолированный кожух содержит направляющий проход, образованный между частью кожуха и теплоизолирующим участком и выполненный с возможностью направления рабочей среды под давлением от теплообменника через верхний и/или нижний впуски. В вариантах настоящего изобретения направляющий проход направляет рабочую среду под давлением к верхней части сосуда высокого давления или к стенке сосуда высокого давления. Этот направляющий проход усиливает поток рабочей среды под давлением, направленный вверх во время, например, устоявшегося режима.

В варианте настоящего изобретения по меньшей мере один второй впуск расположен на той же высоте, что и теплообменник.

В вариантах настоящего изобретения теплообменник расположен над по меньшей мере одним впуском или нижними впусками. За счет размещения теплообменника над нижними впусками во время фазы быстрого охлаждения создается поток рабочей среды под давлением через теплообменник и во второй направляющий проход. Тем самым можно повысить эффективность и скорость процесса быстрого охлаждения, благодаря эффективному теплопереносу от рабочей среды под давлением, опускающейся через теплообменник.

В вариантах настоящего изобретения теплообменник расположен по существу между по меньшей мере одним перовым впуском и по меньшей мере одним вторым впуском. Тем самым теплообменник можно поддерживать в холодном состоянии в установившемся режиме и, также, во время фазы умеренного охлаждения. Из этого следует, что при необходимости можно получить быстрое охлаждение при низкой тепловой нагрузке на стенки сосуда высокого давления, поскольку фазу быстрого охлаждения можно инициировать при низкой исходной температуре теплообменника. Поэтому от рабочей среды под давлением в теплообменник можно перенести существенное количество тепловой энергии, тем самым уменьшая количество тепловой энергии, которую приходится переносить на стенки сосуда высокого давления, чтобы получить заранее заданную температуру в камере прессования.

В вариантах настоящего изобретения нижняя изолирующая часть расположена по существу на той же высоте, что и по меньшей мере один первый впуск.

В вариантах настоящего изобретения группа из первых или верхних впусков расположена по существу на одинаковой высоте, а группа вторых или нижних впусков расположена под группой из верхних впусков, но по существу на одинаковой высоте. Впуски группы первых и вторых впусков могут иметь разные размеры, формы, расстояния (т.е. расстояния между двумя соседними впусками) и т.д. Далее, впуски группы первых и вторых впусков могут быть расположены в ряд, по волнообразной линии, в два ряда и пр.

В вариантах настоящего изобретения площадь проходного сечения по меньшей мере одного первого впуска меньше, чем площадь проходного сечения по меньшей мере одного второго впуска. В вариантах, содержащих более чем один первый впуск и более чем один второй впуск, сумма площадей проходного сечения группы или набора первых впусков меньше, чем сумма площадей проходного сечения группы или набора вторых впусков.

Поэтому можно достичь насыщения первых (верхних) впусков, в то же время поддерживая эффективный поток рабочей среды под давлением через теплообменник и, далее, во второй направляющий проход во время фазы быстрого охлаждения. Это позволяет получить более эффективный и ускоренный процесс быстрого охлаждения благодаря эффективному теплопереносу от рабочей среды под давлением, опускающейся через теплообменник.

В вариантах настоящего изобретения, по меньшей мере один первый впуск содержит группу впусков, расположенных по существу в одинаковом вертикальном положении, а по меньшей мере один второй впуск содержит группу впусков, расположенных по существу одинаковом вертикальном положении.

В вариантах настоящего изобретения теплообменник расположен так, что между теплообменником и теплоизолирующим кожухом имеется направляющий проход.

Теплоотвод или теплообменник полностью расположен внутри сосуда высокого давления, и на него не подается какая-либо внешняя охлаждающая среда. Поэтому теплообменник физически не соединен с окружающей средой, расположенной снаружи сосуда высокого давления.

Различные варианты настоящего изобретения, описанные в настоящем документе, можно комбинировать, по отдельности или в различных комбинациях, с вариантами, описанными в заявках на патент «Цилиндр с неравномерным распределением давления» и «…», поданных одновременно с настоящей заявкой тем же заявителем. Содержание заявок «Цилиндр с неравномерным распределением давления» и «Усовершенствованный внешний контур охлаждения», соответственно, включено в настоящее описание путем ссылки.

Другие задачи, признаки и преимущества настоящего изобретения будут очевидны из последующего подробного описания, приложенной формулы изобретения и приложенных чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные аспекты настоящего изобретения, включая его конкретные признаки и преимущества, будут понятны из последующего подробного описания и прилагаемых чертежей. На прилагаемых чертежах аналогичные элементы или признаки вариантов настоящего изобретения обозначены одинаковыми позициями. Кроме того, номера ссылочных позиций, обозначающие симметрично расположенные позиции, элементы или признаки используются только один раз. На чертежах:

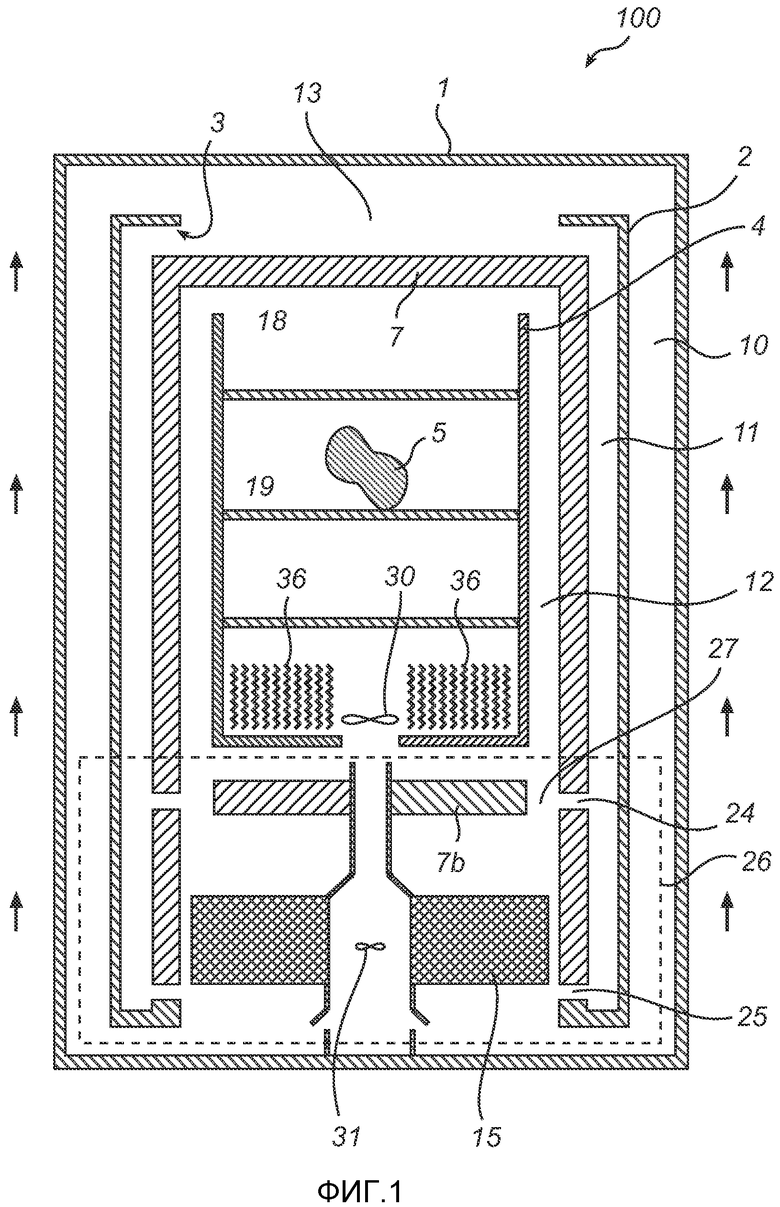

Фиг. 1 представляет собой вид сбоку устройства прессования по одному из вариантов изобретения;

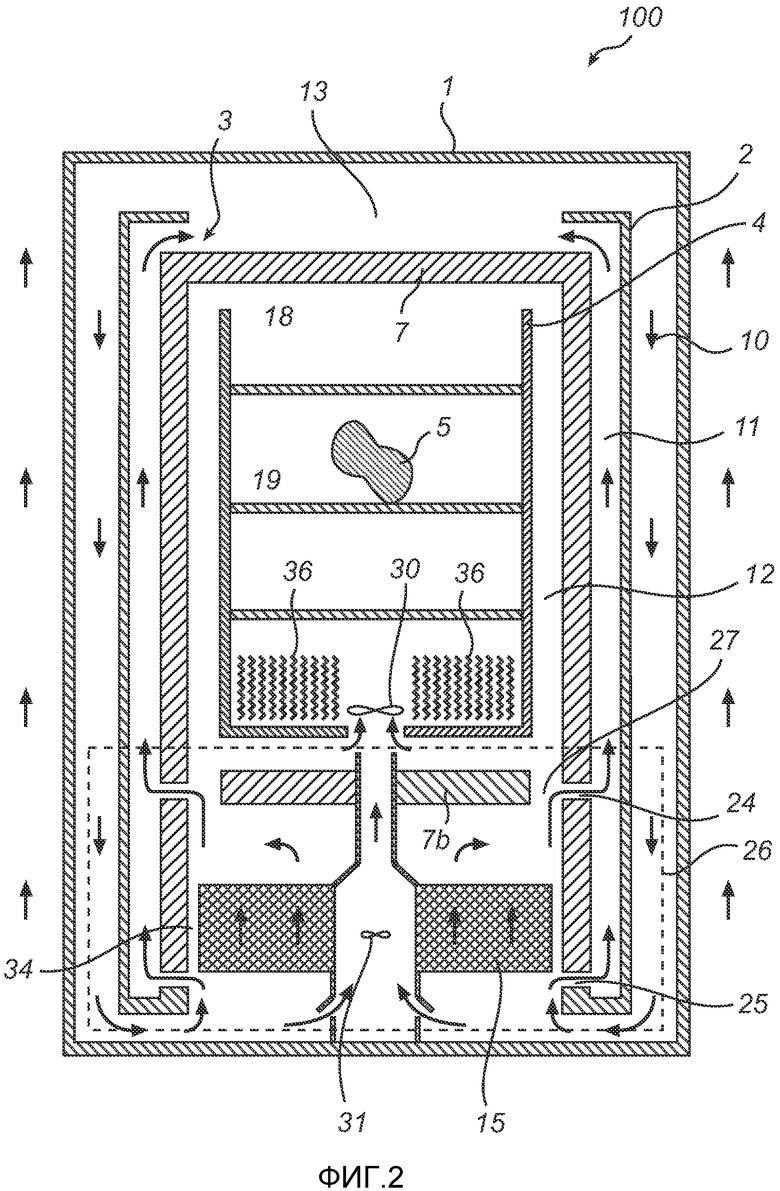

Фиг. 2 представляет собой вид сбоку устройства прессования по варианту изобретения, представленному на Фиг. 1, в установившемся режиме;

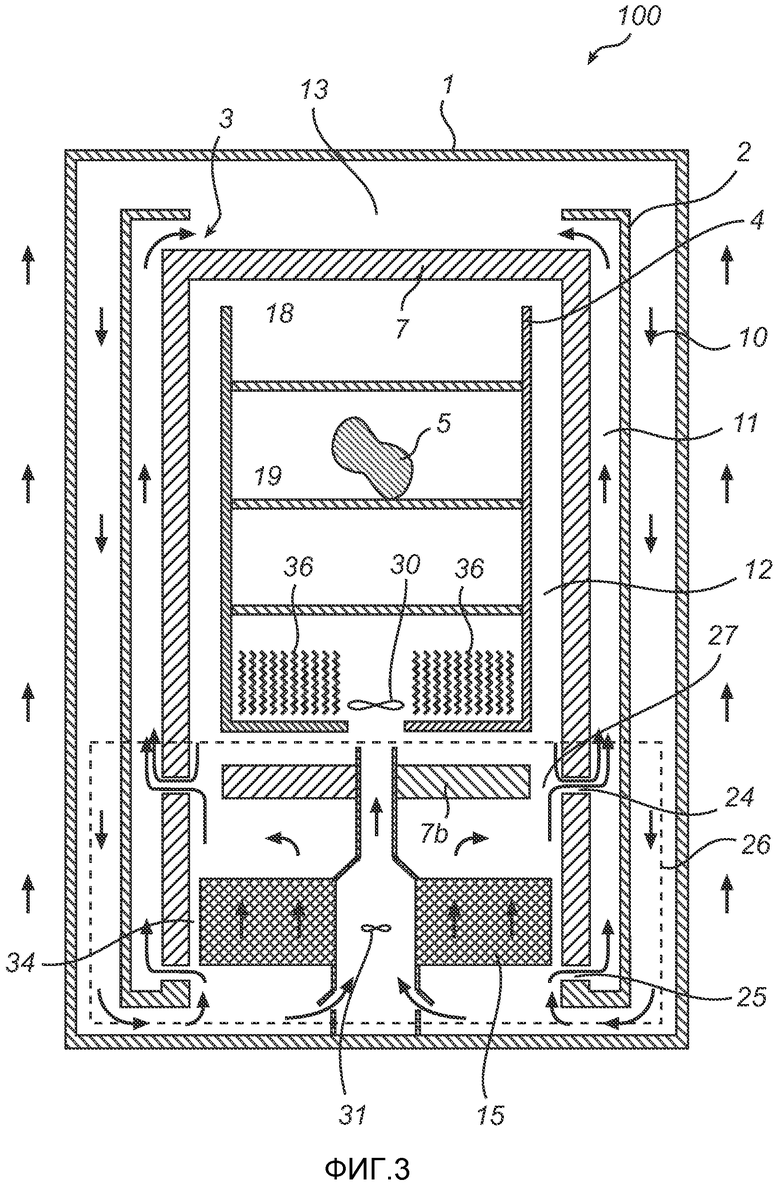

Фиг. 3 представляет собой вид сбоку устройства прессования по варианту изобретения, представленному на Фиг. 1, во время фазы умеренного охлаждения;

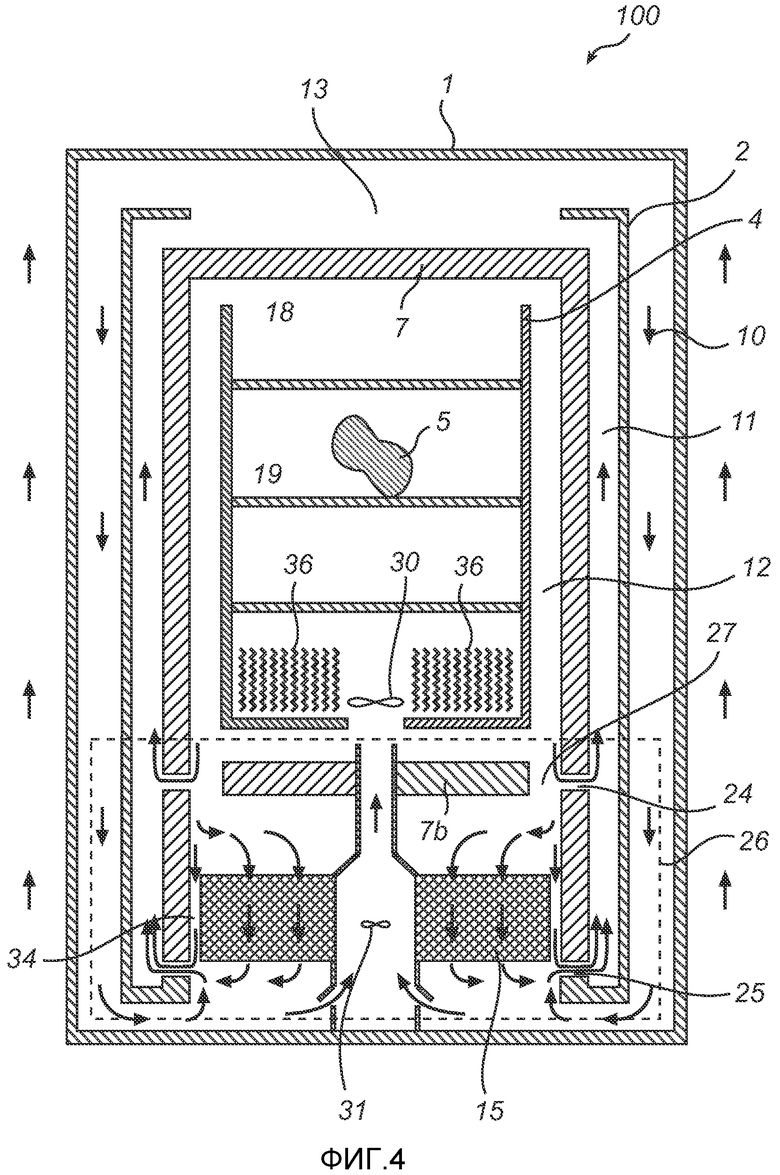

Фиг. 4 представляет собой вид сбоку устройства прессования по варианту изобретения, представленному на Фиг. 1, во время фазы быстрого охлаждения;

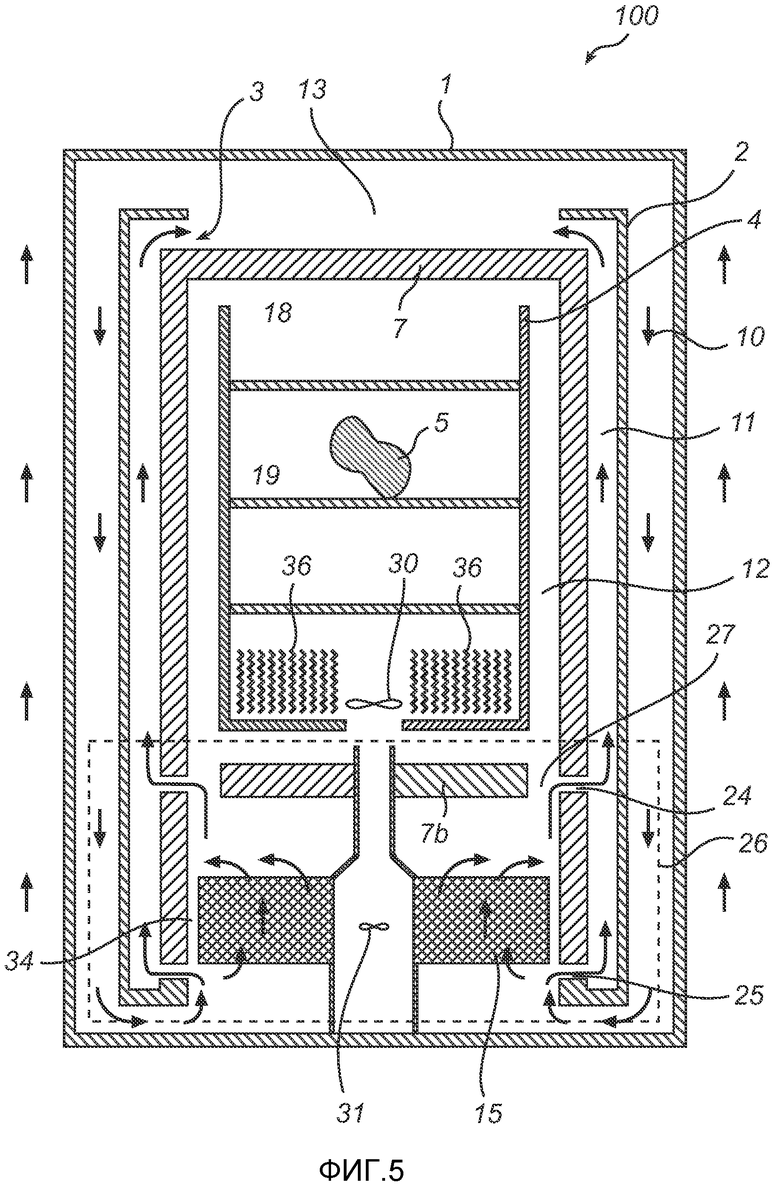

Фиг. 5 представляет собой вид сбоку устройства прессования по варианту изобретения, представленному на Фиг. 1, во время фазы охлаждения теплообменника;

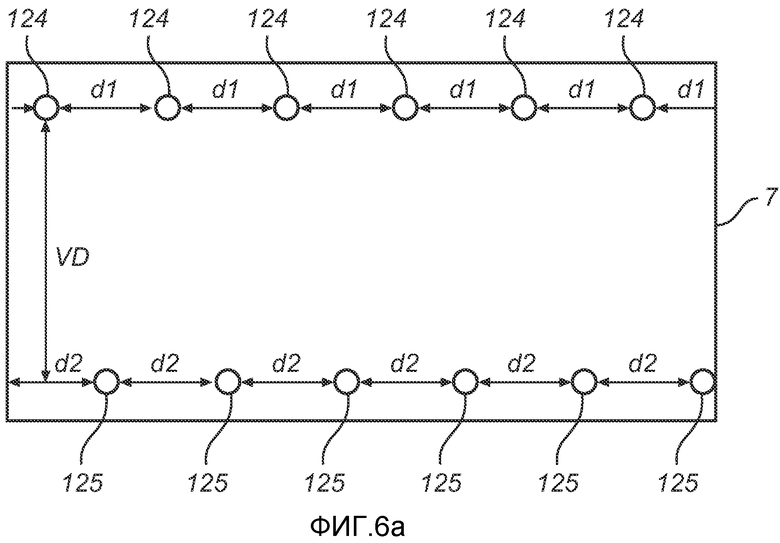

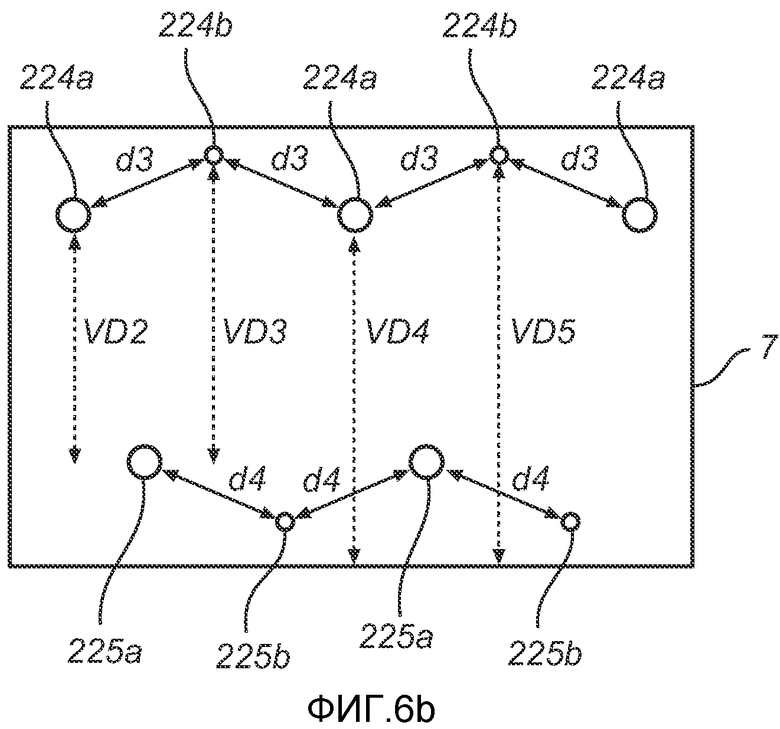

Фиг. 6a и 6b представляют собой схематичные виды различных конструкций впуска и выпуска;

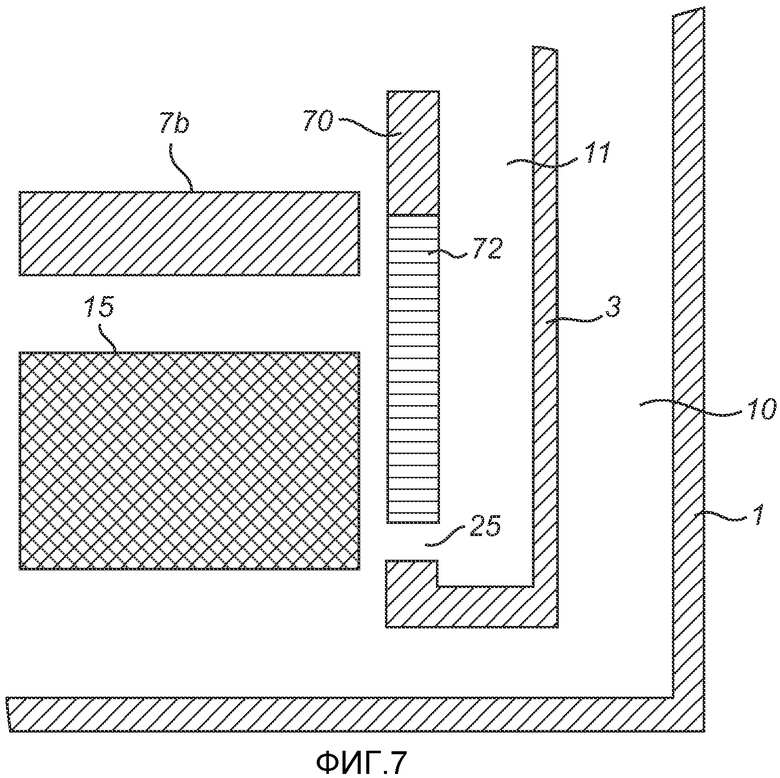

Фиг. 7 представляет собой схематичный вид части устройства прессования по другому варианту изобретения;

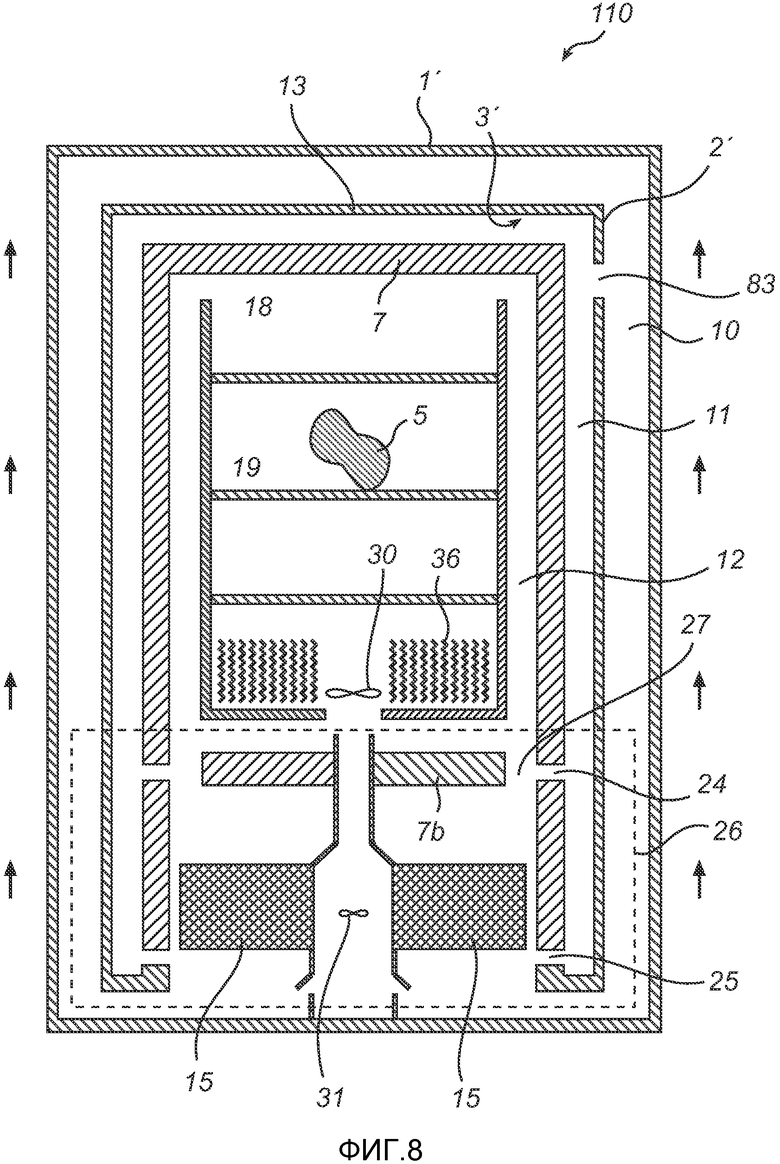

Фиг. 8 представляет собой вид сбоку устройства прессования по еще одному варианту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее следует описание иллюстративных вариантов изобретения. Это описание является лишь пояснительным и не носит ограничительного характера. Следует отметить, что чертежи являются схематичными, и что описанные варианты устройства прессования могут содержать признаки и элементы, которые для упрощения на чертежах не показаны.

Варианты устройства прессования по настоящему изобретению можно использовать для обработки изделий, изготавливаемых из множества различных материалов посредством прессования, в частности, горячего изостатического прессования.

На Фиг. 1 показано устройство прессования по варианту настоящего изобретения. Устройство 100 прессования, предназначенное для изготовления изделий методом прессования, содержит сосуд 1 высокого давления, имеющий средство (не показанным на чертеже) подачи и выпуска рабочей среды под давлением, такое как один или более каналов, в том числе впускных и выпускных. Рабочая среда может представлять собой жидкую или газообразную среду с малым химическим сродством с подлежащим обработке изделием. Сосуд 1 высокого давления содержит печную камеру 18, которая содержит печь (или нагреватель) 36, или нагревательные элементы, для нагрева рабочей среды под давлением на этапе прессования, являющемся частью цикла обработки. Печь 36, как показано, например, на Фиг. 1, может быть расположена в нижней части печной камеры 18 или по бокам печной камеры 18. Специалистам в данной области следует понимать, что также возможно сочетать нагревательные элементы, расположенные по боковым печи, с нагревательными элементами на дне печи, чтобы обеспечить нагрев печной камеры и сбоку, и снизу. Понятно, что в описанных вариантах можно использовать печи с любым известным расположением нагревательных элементов. Также следует отметить, что термин «печь» относится к средству нагрева, а термин «печная камера» относится к пространству, в котором размещены печь и нагрузка. Печная камера 18 занимает не весь сосуд 1 высокого давления, а оставляет промежуточное пространство 10 вокруг печной камеры. Во время нормальной работы устройства 100 прессования рабочая среда в промежуточном пространстве 10 обычно холоднее, чем в печной камере 18, но находится под таким же давлением.

Печная камера 28 также содержит рабочий отсек 19 для приема и удержания изделий 5, подлежащих обработке. Печная камера 18 окружена теплоизолирующим кожухом 3, который способствует экономии энергии во время фазы нагревания. Это также позволяет упорядочить конвекцию. В частности, благодаря удлиненной в вертикальном направлении форме печной камеры 18, теплоизолированный кожух 3 может препятствовать возникновению горизонтальных перепадов температуры, которые трудно отслеживать и контролировать.

Кроме того, в печной камере 18 может находиться вентилятор 30 для циркуляции рабочей среды под давлением в печной камере и для усиления внутреннего контура конвекции, в котором направленный вверх поток рабочей среды под давлением течет через рабочий отсек, а направленный вниз поток рабочей среды под давлением течет вдоль периферийного участка 12 печной камеры.

Далее, сосуд 1 высокого давления содержит теплообменник 15, расположенный на дне сосуда 1 высокого давления под печной камерой 18, а также участок 7b, изолирующий дно. Теплообменник 15 выполнен с возможностью обмена тепловой энергией с рабочей средой, а также рассеяния и/или абсорбции тепловой энергии.

Сосуд 1 высокого давления далее может содержать вентилятор 31, расположенный под печной камерой 18 для направления рабочей среды под давлением в печную камеру.

Кроме того, внешняя стенка сосуда 1 высокого давления может быть снабжена каналами или трубками (не показаны), по которым можно пропускать охлаждающую среду для охлаждения. Таким образом, сосуд высокого давления можно охлаждать для защиты от вредного воздействия теплоты. Охлаждающей средой предпочтительно является вода, но можно также использовать другие охлаждающие среды. Поток охлаждающей среды показан на Фиг. 1 стрелками снаружи сосуда высокого давления.

Несмотря на то что на чертежах это не показано, сосуд 1 высокого давления можно открывать для извлечения обрабатываемых изделий, находящихся внутри сосуда 1 высокого давления. Это можно выполнять различными способами, очевидными для специалиста.

Между внутренней стороной внешних стенок сосуда высокого давления и кожухом 3 образован первый направляющий проход 10. Первый направляющий проход 10 используют для направления рабочей среды под давлением из верхней части сосуда 1 высокого давления 1 к его нижней части.

Кроме того, теплоизолированный корпус 3 содержит теплоизолированный участок 7 и корпус 2, окружающий теплоизолированный участок 7, в результате чего осуществляется теплоизоляция внутренней части сосуда 1 высокого давления, для уменьшения потерь тепла.

Кроме того, между корпусом 2 печной камеры 18 и теплоизолирующим участком 7 печной камеры 18 выполнен второй направляющий проход 11. Второй направляющий проход 11 используют для направления рабочей среды под давлением к верхней части сосуда высокого давления. На Фиг. 8 показан другой вариант настоящего изобретения, который будет более подробно описан ниже и в котором второй направляющий проход направляет рабочую среду к стенке сосуда высокого давления.

Второй направляющий проход 11 имеет по меньшей мере один первый или верхний впуск 24 и по меньшей мере один второй или нижний впуск 25, для подачи через него рабочей среды под давлением, а также отверстие 13 в верхней части сосуда высокого давления, позволяющее рабочей среде под давлением течь в первый направляющий проход 10. Предпочтительно, второй направляющий проход 11 содержит множество первых впусков 24 и множество вторых впусков 25, расположенных приблизительно на одинаковой высоте в вертикальном направлении относительно теплообменника 15, например, рядами. Первые и вторые впуски 24, 25 расположены в нижней части 26 теплоизолированного кожуха 3 рядом с теплообменником 15.

В вариантах настоящего изобретения, первые или верхние впуски расположены в ряд, а вторые или нижние впуски расположены под верхними впусками, но в ряд. Первые и вторые впуски могут иметь разные размеры, формы, находиться на разных расстояниях друг от друга (т.е. на расстоянии между двумя соседними впусками) и т.д. Кроме того, первые и вторые впуски могут быть расположены в ряд, по волнообразной линии, в два ряда и т.д.

В вариантах настоящего изобретения, площадь проходного сечения по меньшей мере одного первого впуска меньше, чем площади проходного сечения по меньшей мере одного второго впуска. В вариантах, содержащих более чем один первый впуск и более чем один второй впуск, сумма площадей проходных сечений первых впусков меньше суммы площадей проходных сечений вторых впусков.

На Фиг. 6a-6b показано множество различных конфигураций впусков. Чертежи являются схематичными и иллюстрируют часть внутренней стенки теплоизолированного участка 7 сосуда высокого давления в развернутом положении. На Фиг. 6а показан один вариант, в котором впуски 124 верхней группы выполнены круглыми, имеют одинаковую площадь проходного сечения и разнесены на одинаковое расстояние d1 между соседними впусками, а впуски 125 нижней группы выполнены круглыми, имеют одинаковую площадь проходного сечения и разнесены на одинаковое расстояние d2 между соседними впусками. Кроме того, впуски 125 нижней группы расположены под впусками 124 верхней группы на вертикальном расстоянии VD. Впуски 124 верхней группы, соответственно, расположены по существу в первом положении в вертикальном направлении внутри сосуда высокого давления, а впуски 125 нижней группы расположены по существу во втором положении в вертикальном направлении. Как показано на чертежах, верхний впуск 124 необязательно расположен строго над соответствующим нижним впуском 125, и, разумеется, он может быть расположен непосредственно над соответствующим нижним впуском. Суммарная площадь проходных сечений нижних впусков 125 (т.е. сумма отдельных площадей проходных сечений) больше, чем суммарная площадь проходных сечений верхних впусков 124.

На Фиг. 6b показан вариант, в котором впуски 224a, 224b верхней группы имеют отверстия с двумя разными величинами площадей проходного сечения и расположены по волнообразной линии, при этом расстояние d3 между соответствующими впусками и выпусками 225a, 225b нижней группы впусков одинаково, а впуски 225a, 225b также имеют отверстия с разными площадями проходного сечения и расположены по волнообразной линии, с одинаковым расстоянием d4 между соседними впусками.

Далее, впуски 225a, 225b нижней группы расположены под впусками 224a, 224b верхней группы с вертикальными расстояниями VD2, VD3, VD4 и VD5. Суммарная площадь проходного сечения нижних впусков 225a, 225b (т.е. сумма отдельных площадей проходного сечения) больше, чем суммарная площадь проходного сечения верхних впусков 224a, 224b. Нижняя группа впусков 225a, 225b содержит меньше впусков, чем первая группа 224a, 224b.

Согласно настоящему изобретению теплообменник 15 предпочтительно расположен между верхней группой впусков и нижней группой впусков и, таким образом, в этих предпочтительных вариантах изобретения, имеет высоту, приблизительно равную VD, если используется форма расположения впусков, показанная Фиг. 6а, и высоту, приблизительно равную VD2-VD5, если используется форма расположения впусков, показанная на Фиг. 6b.

Как показано на Фиг. 1, первые впуски 24 предпочтительно расположены над вторыми впусками 25 и имеют меньшую суммарную площадь проходного сечения, чем вторые впуски 25. Теплообменник 15 предпочтительно расположен между первыми впусками 24 и вторыми впусками 25, показанными на Фиг. 1, и ниже нижнего изолирующего участка 7b.

Между нижним изолирующим участком 7b и теплоизолирующим участком 7 выполнены отверстия (или зазоры) 27.

Первая группа впусков 24 предпочтительно расположена приблизительно на той же высоте, что и нижний изолирующий участок 7b, т.е. выше теплообменника 15. Внешний контур конвекции, таким образом, предпочтительно образован первым и вторым направляющими проходами 10, 11 и в нижней части сосуда 1 высокого давления проходит под нижним изолирующим участком 7.

В некоторых вариантах теплообменник 15 расположен так, чтобы между теплообменником 15 и кожухом 3 имелся третий проход 34.

Прессование изделий 5 в устройстве 100 прессования, показанном на Фиг. 1, по существу выполняют, как описано выше.

Далее следует описание работы иллюстративного устройства прессования по вариантам настоящего изобретения.

В нижеследующем описании цикл обработки может содержать несколько фаз, например, фазу загрузки, фазу прессования и/или нагрева, фазу охлаждения, фазу быстрого охлаждения и фазу выгрузки.

Сначала сосуд 1 высокого давления открывают так, чтобы получить доступ в его печную камеру 18 и в рабочий отсек 19. Это можно выполнить различными известными способами и для понимания принципов изобретения подробное описание не требуется.

После этого подлежащие обработке изделия закладывают в рабочий отсек 19 и сосуд 1 высокого давления закрывают.

Когда изделия уже размещены в рабочем отсеке 19 сосуда 1 высокого давления, в сосуд 1 высокого давления подают рабочую среду под давлением, например, с помощью компрессора, бака-накопителя, находящегося под высоким давлением (подача давлением), криогенного насоса и т.п. Подача рабочей среды под давлением в сосуд 1 высокого давления продолжается до тех пор, пока внутри сосуда 1 высокого давления не будет создано требуемое давление.

Во время или после подачи рабочей среды под давлением в сосуд 1 высокого давления активируется печь (нагревательные элементы) 36 печной камеры 18, и температура внутри рабочего отсека повышается. При необходимости подача рабочей среды под давлением продолжается, и давление возрастает до тех пор, пока не будет достигнут уровень давления, который ниже давления, требуемого для процесса прессования, и температура достигнет величины, ниже необходимой для прессования. Затем давление повышают до окончательного необходимого уровня, повышая температуру в печной камере 18 так, чтобы получить требуемый для прессования уровень давления. В качестве альтернативы требуемую температуру и давление получают одновременно, или требуемое давление получают после того, как была получена требуемая температура. Специалистам в данной области техники следует понимать, что для получения требуемого для прессования давления и температуры можно использовать любой известный подходящий способ. Например, можно уравнять давление в сосуде высокого давления с давлением в источнике высокого давления, а затем дополнительно увеличить давление в сосуде высокого давления с помощью компрессоров и, одновременно, дополнительно нагреть рабочую среду. Для равномерного распределения температуры с помощью вентилятора 30, расположенного в печной камере 18, можно активировать внутренний контур конвекции.

В описываемых вариантах изобретения требуемое давление превышает приблизительно 200 бар, а требуемая температура превышает приблизительно 400°С.

По истечении заданного периода времени, в течение которого поддерживаются температура и давление, т.е. по окончании фазы собственно прессования, температуру рабочей среды под давлением необходимо снизить, чтобы начать фазу охлаждения. Для вариантов устройства 100 прессования фаза охлаждения может содержать, например, одну или более фаз быстрого охлаждения и/или одну или более фаз сверхбыстрого охлаждения, как описано ниже.

Рабочую среду под давлением, используемую во время фазы прессования, можно выпустить из сосуда высокого давления, когда температура достаточно снизится. Некоторые виды рабочей среды может быть удобнее выпускать в бак, накопитель и т.п. для повторного использования.

После декомпрессии сосуд 1 высокого давления открывают, чтобы прессованные изделия 5 можно было выгрузить из рабочего отсека 19.

Далее со ссылками на Фиг. 2-5 следует более подробное описание разных фаз процесса, включая установившийся режим, и, особенно, фаз умеренного и быстрого охлаждения. И снова термины «горячий», «теплый» или «холодный» следует толковать относительно средней температуры рабочей среды под давлением внутри сосуда высокого давления. Направление потока рабочей среды под давлением показано стрелками.

На Фиг. 2 показаны направления потока рабочей среды под давлением в установившемся режиме. Как видно на чертежах, холодная рабочая среда, которая прошла через первый направляющий проход 10, течет вверх через теплообменник 15 и охлаждает теплообменник 15, или поддерживает его низкую температуру. Часть холодной рабочей среды под давлением, которая прошла вниз через первый направляющий проход 10, течет через вторые впуски 25 во второй направляющий проход 11. Рабочая среда, поднимающаяся по теплообменнику 15, потом течет через верхние впуски 25 второго направляющего прохода 11 во второй направляющий проход 11. Рабочая среда во втором направляющем проходе 11 течет вверх и дальше через отверстие 13. Поэтому, площадь проходного сечения верхних впусков 24 достаточно велика, чтобы пропускать поток во время установившегося режима или во время фазы умеренного охлаждения (как будет показано на Фиг. 3), для охлаждения теплообменника 15 или поддержания его низкой температуры.

На Фиг. 3 показана фаза умеренного охлаждения. Во время фазы умеренного охлаждения вентиляторы 31 и/или 30 работают с более высокой скоростью, чем во время фазы устоявшегося режима. Как показано на чертежах, холодная рабочая среда, которая опускается по первому направляющему проходу 10, затем поднимается по теплообменнику 15 и охлаждает его или поддерживает его низкую температуру. Часть рабочей среды под давлением, которая опустилась через первый направляющий проход 10, течет через вторые впуски 25 и во второй направляющий проход 11. Рабочая среда, поднимающаяся вверх по теплообменнику 15, затем течет через верхние впуски 25 второго направляющего прохода 11 во второй направляющий проход 11. Рабочая среда под давлением во втором направляющем проходе 11 поднимается и далее течет через отверстие 13. Однако во время фазы умеренного охлаждения также возникает поток рабочей среды под давлением, направленный вниз и текущий через проход 12 и верхние впуски 24. Верхние впуски 24 имеют площадь проходного сечения, достаточную для пропускания потока для умеренного охлаждения, чтобы тем самым охладить теплообменник 15 или поддерживать его низкую температуру. Поток теплой рабочей среды под давлением, в проходе 12 и текущий вверх поток рабочей среды под давлением, проходящий через теплообменник 15, текут через верхний впуск 24 и, следовательно, конкурируют за доступ к имеющейся площади проходного сечения впуска 24. Если поток теплой рабочей среды под давлением слишком велик, то верхний впуск 24 будет насыщен, и поток теплой рабочей среды под давлением также начнет течь вниз, через теплообменник 15, и рабочая среда под давлением может охлаждаться посредством переноса тепла от теплой рабочей среды под давлением на теплообменник 15. Точка насыщения верхних впусков 24 зависит, например, от частоты вращения вентиляторов 30, 31 и общей площади проходного сечения верхних впусков 24.

На Фиг. 4 показано, как насыщаются верхние впуски во время фазы быстрого охлаждения. Конструкция верхних впусков 24 такая, что наружная стенка сосуда 1 высокого давления не подвергается тепловой перегрузке или, другими словами, верхние впуски 24 имеют такую конструкцию (например, площадь проходного сечения и расположение относительно дна изолирующего участка 7b теплообменника 15 и нижних впусков 25), что верхние впуски 24 насыщаются потоком теплой рабочей среды под давлением до того, как произойдет тепловая перегрузка наружной стенки 1.

Далее, со ссылками на Фиг. 4 следует описание фазы быстрого охлаждения. В ходе быстрого охлаждения вентиляторы 31 и/или 30 работают с очень высокой частотой вращения, значительно более высокой, чем в устоявшемся режиме и во время фазы умеренного охлаждения. Теплая рабочая среда, текущая вниз через проход 12, течет через верхние впуски 24 и через теплообменник 15, поскольку верхние впуски 24 насыщены потоком теплой рабочей среды под давлением из второго направляющего прохода 11. Рабочая среда, текущая вниз через теплообменник 15, охлаждается теплообменником 15 благодаря переносу тепла или тепловой энергии от рабочей среды под давлением на теплообменник 15. Охлаждаемая рабочая среда, вытекающая из теплообменника 15, затем попадает во второй направляющий проход 11 через нижние впуски 25. Холодная рабочая среда, текущая вниз через первый направляющий проход 10, течет во второй направляющий проход 11 через нижние впуски 25. В результате большое количество тепла или тепловой энергии может переноситься от рабочей среды под давлением к теплообменнику 15 и в то же время позволяет предотвратить тепловую перегрузку наружной стенки сосуда 1 высокого давления.

На Фиг. 5 показано, как можно вновь охлаждать теплообменник 15 после фазы быстрого охлаждения. В качестве альтернативы, теплообменник 15 можно охлаждать во время устоявшегося режима последующего процесса. Если процесс быстрого охлаждения прервать при подходящей температуре, теплообменник 15 будет охлаждаться за счет конвекции. Как показано на чертежах, холодная рабочая среда, которая прошла вниз по первому направляющему проходу 10, поднимается по теплообменнику 15 и охлаждает теплообменник 15 благодаря переносу тепловой энергии от теплообменника 15 в рабочую среду. После этого, теплая рабочая среда попадает во второй направляющий проход 11 через верхние впуски 24, где она поднимается и течет дальше через отверстие 13. Часть холодной рабочей среды под давлением, которая опустилась по первому направляющему проходу 10, течет через вторые впуски 25 и во второй направляющий проход 11.

Далее, со ссылками на Фиг. 7, следует описание другого варианта настоящего изобретения. На Фиг. 7 схематично показана только меньшая часть устройства прессования. Одинаковые или соответствующие детали или элементы обозначены теми же позициями, что и ранее, и их описание опускается. В этом варианте верхний впуск 72, т.е. теплопроводный участок, через который может проходить тепло или тепловая энергия, но не может проходить упомянутая рабочая среда, расположен приблизительно на той же высоте, что и нижний изоляционный участок 7b и теплообменник 15. Верхний тепловой впуск 72 расположен в теплоизолирующем участке 70 и выполнен из теплопроводного материала. Нижний впуск, или группа впусков 25, расположен под теплопроводным участком 72 как и в вариантах, описанных выше.

Далее со ссылками на Фиг. 8 следует описание другого варианта настоящего изобретения. Одинаковые или соответствующие детали или элементы обозначены теми же позициями, и их описание опускается. В этом конкретном варианте устройства 110 прессования второй направляющий проход 11 расположен между корпусом 2' печной камеры 18 и теплоизолирующим участком 7 печной камеры 18. Второй направляющий проход 11 используется для направления рабочей среды под давлением к внутренним стенкам сосуда 1' высокого давления через отверстия 83 теплоизолированного кожуха 3'.

Таким образом, второй направляющий проход 11 выполнен с по меньшей мере первым впуском или верхним впуском 24 и по меньшей мере вторым или нижним впуском 25 для подачи туда рабочей среды под давлением, и отверстием 83 со стороны теплоизолированного кожуха 3' (в показанных вариантах - на верхней стороне) сосуда 1' высокого давления, что позволяет пропускать поток рабочей среды под давлением по первому направляющему проходу 10.

Несмотря на то, что в вышеприведенном описании и на чертежах раскрыты варианты и примеры, включая различные элементы, материалы, температурные диапазоны, диапазоны давления и т.д., изобретение не ограничивается этими конкретными примерами. Существует множество модификаций вариантов изобретения, не выходящих за пределы объема изобретения, который определен приложенной формулой изобретения.

Изобретение относится к области обработки изделий горячим прессованием. Устройство для обработки содержит сосуд высокого давления, имеющий печную камеру и расположенный под ней теплообменник. Печная камера содержит теплоизолированный кожух и печь. Между корпусной частью и теплоизолирующим участком теплоизолированного кожуха образован направляющий проход, предназначенный для направления рабочей среды под давлением. В кожухе предусмотрены по меньшей мере один первый впуск и по меньшей мере один второй впуск для пропускания рабочей среды под давлением в направляющий проход. При этом по меньшей мере один второй впуск расположен под теплообменником в вертикальном направлении и в направлении потока рабочей среды под давлением в направляющем проходе во время фазы охлаждения, а по меньшей мере один первый впуск расположен над теплообменником. В результате обеспечивается быстрое охлаждение при низких тепловых нагрузках на сосуд высокого давления. 9 з.п. ф-лы, 8 ил.

1. Устройство (100; 110) для обработки изделий горячим прессованием, содержащее сосуд (1; 1') высокого давления, имеющий:

печную камеру (18), содержащую теплоизолированный кожух (3; 3') и печь (36), выполненную с возможностью удержания изделий;

теплообменник (15), расположенный под печной камерой (18) и выполненный с возможностью обмена тепловой энергией с рабочей средой под давлением при ее пропускании через указанный теплообменник (15);

направляющий проход (11), образованный между корпусной частью (2; 2') и теплоизолирующим участком (7) теплоизолированного кожуха (3; 3')для направления рабочей среды под давлением;

по меньшей мере один первый впуск (24), расположенный в теплоизолированном кожухе (3; 3') в его нижней части, предусмотренный в направляющем проходе (11) для пропускания рабочей среды под давлением в направляющий проход (11);

по меньшей мере один второй впуск (25), расположенный в теплоизолированном кожухе (3; 3') в его нижней части, предусмотренный в направляющем проходе (11) для пропускания рабочей среды под давлением в направляющий проход (11);

при этом по меньшей мере один второй впуск (25) расположен под теплообменником (15) в вертикальном направлении и в направлении потока рабочей среды под давлением в направляющем проходе (11) во время фазы охлаждения; а

по меньшей мере один первый впуск (24) расположен над теплообменником (15) в вертикальном направлении и в направлении потока рабочей среды под давлением в направляющем проходе (11) во время фазы охлаждения.

2. Устройство по п.1, в котором теплоизолированный кожух (3; 3') содержит направляющий проход (11), образованный между корпусной частью (2; 2') и теплоизолирующим участком (7), при этом направляющий проход (11) выполнен с возможностью направления рабочей среды под давлением из теплообменника (15), питаемого посредством по меньшей мере первого впуска (24) и по меньшей мере второго впуска (25).

3. Устройство по п.2, в котором в направляющем проходе (11) выполнен по меньшей мере один выпуск для пропускания рабочей среды под давлением к верхней части сосуда (1; 1') высокого давления и/или к боковым стенкам сосуда (1; 1') высокого давления.

4. Устройство по любому из пп. 1-3, в котором теплообменник (15) расположен по существу между по меньшей мере одним первым впуском (24) и по меньше мере одним вторым впуском (25).

5. Устройство по любому из пп.1-3, в котором нижний изолирующий участок (7b) расположен под печной камерой (18) и над теплообменником (15).

6. Устройство по п.5, в котором нижний изолирующий участок (7b) расположен по существу на той же высоте, что и по меньшей мере один первый впуск (24).

7. Устройство по п.5, в котором нижний изолирующий участок (7b) расположен по существу над по меньшей мере одним первым впуском (24).

8. Устройство по любому из пп.1-3, в котором площадь проходного сечения по меньшей мере одного первого впуска (24) меньше, чем площадь проходного сечения по меньшей мере одного второго впуска (25).

9. Устройство по любому из пп.1-3, в котором группа первых впусков (24) расположена в по существу первом вертикальном положении, а группа вторых впусков (25) расположена в по существу втором вертикальном положении.

10. Устройство по любому из пп.1-3, выполненное с возможностью обработки изделий горячим изостатическим прессованием.

| Колосоуборка | 1923 |

|

SU2009A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ И СПОСОБ ОХЛАЖДЕНИЯ ТАКОГО УСТРОЙСТВА | 2003 |

|

RU2302924C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2000 |

|

RU2245221C2 |

| US 4532984 A, 06.08.1985 | |||

Авторы

Даты

2015-03-20—Публикация

2011-01-03—Подача