Область техники

Настоящее изобретение в целом относится к изделиям промышленного изготовления, которые включают нетканое полотно, имеющее хорошие осязательные и механические характеристики.

Уровень техники

Как известно, для изготовления различных изделий используются нетканые полотна. Нетканые полотна являются особенно полезными для изготовления из них по меньшей мере одного из многочисленных компонентов, из которых формируется готовое изделие. Многие типы нетканых полотен, используемых для изготовления потребительских товаров, изготавливают из различных полимеров, например, из полиолефинов. Одним из преимуществ, которые дает использование нетканых полотен из полиолефинов, является то, что такие полотна могут улучшать осязательные характеристики изделия, то есть, пользователь или потребитель такого изделия будет ощущать его более мягким. Полимеры, используемые для изготовления нетканых полотен, имеют ряд характерных свойств. Известно, что нетканые полотна, содержащие волокна, изготовленные из определенных смесей полиолефинов, например, из смеси полипропилена, пропиленового сополимера и добавки, усиливающей мягкость, ощущаются значительно более мягкими, чем нетканые полотна, содержащие волокна, изготовленные только из одного полипропилена. Такого типа более мягкие нетканые полотна, как правило, изготовлены с использованием непрерывных процессов укладки волокон, таких, как, например, кардование, аэродинамическая укладка или процесс спанбонд. По окончании процесса его изготовления нетканое полотно может быть смотано в рулон. Рулон нетканого полотна может быть перемещен в другое место, например, на производственную площадку изготовления изделий, на которой нетканое полотно разматывают из рулона для изготовления из него по меньшей мере одного элемента конечного продукта. При этом нетканое полотно подвергается относительно высокому натяжению в направлении движения в машине, в частности, чтобы размотать его и обеспечить дальнейшую его транспортировку по технологической линии. Такое натяжение в направлении движения в машине вызывает эффект, именуемый «сужением» полотна. Сужение вызывается уменьшение размера полотна, измеренного в поперечном направлении (то есть, в направлении, перпендикулярном направлению движения полотна в машине). Несмотря на то, что сужение может использоваться в некоторых приложениях, оно может также иметь и отрицательные последствия в виде повышения себестоимости конечного продукта и ухудшения обрабатываемости материала. В частности, отмечается, что нетканое полотно, содержащее волокна, изготовленные из определенных смесей полиолефинов, например, из смеси полипропилена, пропиленового сополимера и добавки, усиливающей мягкость, подвержено сужению, степень которого выше допустимой.

Поэтому целью настоящего изобретения является обеспечить изделие, которое включает нетканое полотно, имеющее хорошие осязательные характеристики, в частности, хорошую мягкость на ощупь, и в меньшей степени подверженное сужению.

Можно ожидать, что цель настоящего изобретения может быть достигнута путем включения в изделие нетканого полотна, имеющего по меньшей мере два волокнистых слоя, скрепленных друг с другом в местах скрепления, включая первый слой, который включает волокна, изготовленные из первой композиции, содержащей смесь полипропилена, пропиленового сополимера и добавки, усиливающей мягкость, и по меньшей мере второй слой, который включает волокна, изготовленные из второй композиции, в результате чего второй слой имеет механические свойства, отличные от свойств первого слоя.

Сущность изобретения

В одном из воплощений изобретения предлагается изделие, содержащее проницаемый для жидкости слой, непроницаемый для жидкости слой и абсорбирующую сердцевину, расположенную между проницаемым для жидкости слоем и непроницаемым для жидкости слоем. Изделие дополнительно включает нетканое полотно, содержащее по меньшей мере первый слой волокон, изготовленных из первой композиции, содержащей первый полиолефин, второй полиолефин и добавку, усиливающую мягкость. Второй полиолефин является пропиленовым сополимером и является полиолефином, отличным от первого полиолефина. Нетканое полотно содержит по меньшей мере второй слой волокон, изготовленных из второй композиции, содержащей пропиленовый сополимер в количестве менее, чем 10% по весу от веса упомянутой второй композиции.

Краткое описание чертежей

Фиг. 1. Схематический разрез нетканого полотна в соответствии с одним из воплощений настоящего изобретения.

Фиг. 2. Схематический разрез нетканого полотна в соответствии с еще одним воплощением настоящего изобретения.

Фиг. 3. Схематический вид технологического процесса, который может использоваться для изготовления одного из воплощений нетканого полотна в соответствии с настоящим изобретением.

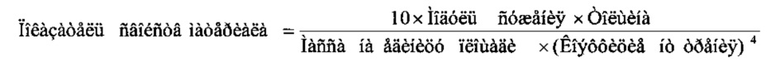

Фиг. 4А-4C. Схематические изображения структур скрепления, которые могут быть сформированы в нетканом полотне в соответствии с настоящим изобретением.

Фиг. 5А и 5В. Увеличенные изображения двух подгузников, включающих наружный покровный слой, изготовленный из двух различных материалов в соответствии с настоящим изобретением.

Фиг. 6. Схематический разрез изделия, включающего одно из воплощений нетканого полотна в соответствии с одним из воплощений настоящего изобретения.

Подробное описание изобретения

В контексте настоящего описания термины «удлиняемый материал» и «растяжимый материал» используются, как взаимно заменяющие друг друга и означают материал, который после приложения к нему упругого усилия может быть растянут до длины, составляющей по меньшей мере 150% его длины в нерастянутом (исходном) состоянии (то есть, может быть растянут на величину, составляющую 50% или более от его исходной длины), без наступления полного разрыва или иного разрушения материала, по результатам теста на растяжение, который будет более подробно описан ниже. В случае, если такой растяжимый материал после снятия приложенной к нему силы сокращается на величину, составляющую по меньшей мере 40% величины его удлинения, то такой растяжимый материал может считаться «эластичным» или «эластомерным». Так, например, эластичный материал, имеющий исходную длину 100 мм, может быть растянут до длины по меньшей мере 150 мм, и после снятия растягивающего усилия сокращается до длины не более 130 мм (что соответствуют сокращению на 40%). В случае, если материал сокращается менее, чем на 40% величины его удлинения после снятия приложенной силы, то такой растяжимый материал считается «в сущности не эластичным» или «в сущности не эластомерным». Так, например, растяжимый, но не эластичный материал, имеющий исходную длину 100 мм, может быть растянут до длины по меньшей мере 150 мм, и после снятия растягивающего усилия может сократиться до длины 145 мм (в данном случае сокращение составляет 10%).

В контексте настоящего описания термин «пленка» означает относительно не пористый материал, изготавливаемый с использованием технологического процесса, включающего экструдирование, например, полимерного, материала через относительно узкую прорезь мундштука. Пленка может быть непроницаемой для жидкости, но проницаемой для воздуха или пара (но не обязательно). Подходящие примеры материалов в форме пленки будут более подробно описаны ниже.

В контексте настоящего описания термин «слой» обозначает суб-компонент (элемент) полотна. «Слой» может иметь форму множества волокон, вырабатываемых на одном ряду мундштуков или укладываемых на одном этапе укладки волокон при использовании прядильной машины с несколькими рядами мундштуков (например, нетканое полотно типа «спанбонд/волокна, выдуваемые из расплава/спанбонд» включает по меньшей мере один слой волокон «спанбонд», по меньшей мере один слой волокон, выдуваемых из расплава, и по меньшей мере еще один слой волокон «спанбонд»), или форму пленки, экструдируемой или выдуваемой из одного мундштука. Состав слоя может быть определен, исходя из известных компонентов смолы, использованной для формирования данного слоя, или аналитически, то есть путем анализа смеси, из которой изготовлены волокна слоя, например, такими методами, как дифференциальная сканирующая калориметрия или ядерный магнитный резонанс.

В контексте настоящего описания термин «направление движения в машине (MD)» означает направление, в сущности параллельное направлению движения полотна в процессе его изготовления. Направления в пределах 45° от направления движения в машине также считаются направлением движения в машине. Термин «поперечное направление (CD)» означает направление, в сущности перпендикулярное направлению MD и лежащее в плоскости, в целом определяемой полотном. Направления в пределах 45° от направления CD также считаются поперечными направлениями.

В контексте настоящего описания термин «волокна, выдуваемые из расплава», означает волокна, изготавливаемые с использованием технологического процесса, в котором расплавленный материал (как правило, полимерный) экструдируют под давлением через отверстия в мундштуке. На выходящие из мундштука волокна падает поток горячего воздуха, имеющий большую скорость и увлекающий волокна за собой, в результате чего волокна удлиняются, уменьшаются в диаметре и ломаются. Таким образом получаются волокна, имеющие различную, но в большинстве своем конечную длину. В этом состоит отличие от процесса «спанбонд», в котором сохраняется непрерывность волокон по всей их длине. Пример процесса выдувания волокон из расплава описан в патенте США 3,849,241 (Buntin с соавторами).

В контексте настоящего описания термин «нетканое полотно» означает пористый, волокнистый материал, изготовленный из сплошных (длинных) нитей (волокон) и/или прерывистых (коротких) волокон с использованием таких процессов, как спанбонд, выдувание волокон из расплава, кардование, фибрилляция пленок, фибрилляция расплавленных пленок, воздушная укладка, сухая укладка, влажная укладка со штапельными волокнами, а также с использованием сочетаний упомянутых процессов, известных сведущим в данной области техники. Нетканые полотна не имеют структуры из волокон, которую имеют тканые или вязаные полотна. В контексте настоящего описания термин «волокна «спанбонд»» означает волокна, изготавливаемые в технологическом процессе, в котором производится экструдирование расплавленного термопластического материала в виде нитей через множество тонких, как правило, круглого сечения капилляров мундштука, после чего к нитям прилагается растягивающее напряжение, механически или пневматически, и они уменьшаются в толщине (например, нити могут наматываться на натяжной барабан, или они могут увлекаться потоком воздуха). Воздушный поток может обеспечивать быстрое охлаждение нитей до их вытяжения или в процессе их вытяжения. В процессе «спанбонд» непрерывность нитей, как правило, сохраняется. Нити укладывают на сборную поверхность, в результате чего формируется полотно из произвольно ориентированных, в сущности сплошных нитей, которые могут быть впоследствии скреплены друг с другом для формирования из них достаточно прочного нетканого полотна. Примеры процессов «спанбонд» и/или формируемых в них полотен описаны в патентах США 3338992; 3692613, 3802817; 4405297 и 5665300.

В контексте настоящего описания термин «полотно» означает элемент, который включает по меньшей мере волокнистый слой или по меньшей мере слой пленки, и имеющий достаточную структурную целостность, чтобы его можно было смотать в рулон, транспортировать и проводить дальнейшую его обработку (так, например, рулон полотна может быть размотан, натянут, сложен и/или нарезан в процессе изготовления изделия, содержащего элемент, который включает кусок данного полотна). Для формирования полотна может быть скреплено друг с другом множество слоев.

Без какого-либо намерения ограничить возможные области применения нетканого полотна, описанного в настоящей заявке, авторы полагают, что краткое описание характеристик такого полотна, особенно имеющих отношение к процессу изготовления нетканого полотна, его предполагаемого применения и дальнейшей обработки для изготовления из него изделий поможет лучше понять настоящее изобретение. При этом подразумевается, что нетканые полотна, подходящие, например, для использования их в качестве элементов таких изделий, как, например, абсорбирующие изделия, упоминаемые в качестве не ограничивающего примера, как правило, включают волокна, изготавливаемые из полиолефиновой смолы. Многие из изделий, включающих такие нетканые полотна, на том или ином этапе их использования вступают в контакт с кожей человека, который может быть пользователем данного изделия или лицом, ухаживающим за пользователем. В течение многих лет производителями ведется поиск нетканых полотен, имеющих хорошие осязательные характеристики, и известно множество таких материалов, которые усиливают ощущения мягкости изделия. Один из примеров таких мягких материалов включает нетканое полотно PEGATEX Softblend производства PEGAS NONWOVENS s.r.o.

Такое нетканое полотно включает три слоя волокон «спанбонд», изготовленных из композиции, содержащей смесь полипропилена с пропиленовым сополимером и добавкой, усиливающей мягкость. Такое нетканое полотно включает также множество мест скрепления, выполненных каландрованием, соединяющих слои друг с другом и обеспечивающих достаточную физическую структурную целостность полотна для его последующей обработки. Несмотря на то, что данный материал имеет хорошие осязательные характеристики, полимерная смесь, используемая для изготовления таких волокон, имеет относительно высокую стоимость. Кроме того, как будет дополнительно обсуждаться ниже, было отмечено, что данный материал подвержен сужению в значительно большей степени, чем другие, более традиционные материалы. И хотя эффект сужения может быть полезным в некоторых приложениях, в большинстве случаев сужение может вызывать рост себестоимости изделия, поскольку потребуется дополнительное количество материала для компенсации уменьшения размера изготавливаемого из него элемента в поперечном направлении. Поскольку производители различных изделий, и в частности, абсорбирующих изделий, постоянно вынуждены искать пути снижения себестоимости продукции и уменьшения количества отходов производства, можно предполагать, что нетканое полотно, предлагаемое в настоящем изобретении, может быть подходящей альтернативой существующим нетканым полотнам. Настоящее изобретение основано на следующих соображениях, которые будут более подробно объяснены ниже.

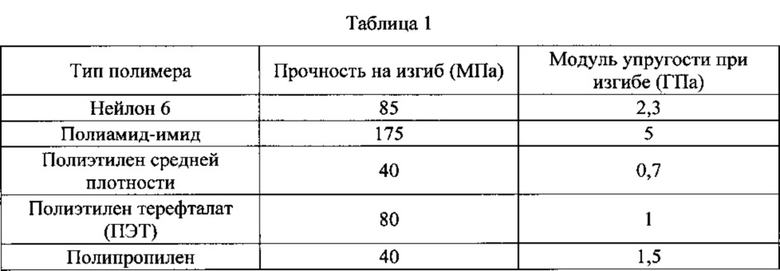

Так, считается, что степень сужения нетканого полотна по меньшей мере частично связана с прочностью на изгиб и модулем упругости при изгибе полимерной композиции, используемой для изготовления волокон нетканого полотна. Прочность материала на изгиб отражает его способность выдерживать деформации под нагрузкой. Модуль упругости при изгибе является мерой жесткости материала и рассчитывается, как приращение напряжения в материале, деленное на приращение величины его изгиба, на начальном участке кривой зависимости напряжения от изгиба. Для материалов, которые допускают значительную деформацию, но при этом не ломаются, прочностью на изгиб (именуемой также прочностью на изгиб по текучести) считается предельное напряжение, при котором наступает текучесть, и как правило, измеряемое при 5%-ной деформации (величине изгиба) его наружной поверхности. При изгибе испытуемый образец, имеющий форму бруска, испытывает сжимающее напряжение на поверхности, которая становится вогнутой, и растягивающее напряжение на стороне, которая становится выпуклой. Подробно данный способ описан, например, в стандартной методике ASTM D790. Испытание заканчивают, когда изгиб образца достигает 5%, или ранее, если наступает излом образца до достижения 5%-ного изгиба. Данный тест позволяет также измерить модуль упругости при изгибе материала (отношение напряжения к величине деформации изгиба). В Таблице 1 ниже представлены средние значения пределов прочности на изгиб и модуля упругости при изгибе для некоторых полимеров.

Приведенные данные отражают жесткость материалов. Гибкие материалы, в том числе эластомерные и растяжимые материалы (как правило, пропиленовые сополимеры) имеют более низкие значения предела прочности на изгиб и модуля упругости при изгибе, чем обычные полимеры (гомополимеры). Существуют различные способы изменения модуля упругости полимера, получаемого из той или иной смолы. Такие способы включают добавление в смолу наполнителя (например, TiO2), смешение различных смол, имеющих различные свойства, а также использование различных добавок, известных в данной области техники. Ниже будут подробно описаны предпочтительные воплощения изобретения. Приводимое ниже подробное описание будет более понятным из прилагаемых чертежей, на которых аналогичными номерами позиций обозначены одинаковые элементы, а номерами позиций, имеющими две последние одинаковые цифры (например, 20 и 120) обозначены аналогичные элементы.

На фиг. 1 схематически показан разрез одного из воплощений настоящего изобретения. Так, на данном чертеже показано нетканое полотно 10, содержащее нижний волокнистый слой 110 и верхний волокнистый слой 210, укладываемый поверх нижнего волокнистого слоя 110 в процессе изготовления нетканого полотна 10. Верхний и нижний волокнистые слои скрепляют друг с другом в множестве мест 20 скрепления, которые консолидируют нетканое полотно 10 и могут быть получены с использованием любого известного процесса каландрования. Места 20 скрепления (полученные каландрованием) могут иметь любые подходящие формы и размеры, и могут быть сформированы в виде повторяющейся структуры. Не ограничивающие примеры подходящих процессов каландрования со скреплением и повторяющихся структур скрепления описаны в патентной заявке США 13/428,404 (Xu с соавторами), поданной 23 марта 2012 года от The Procter & Gamble Company одновременно с настоящей заявкой. Как упоминалось выше, известны нетканые полотна, имеющие множество слоев из волокон, и причем все слои содержат волокна одного и того же состава. Примером такого нетканого полотна является нетканое полотно производства PEGAS NONWOVENS s.r.o., включающее три слоя волокон спанбонд, причем волокна каждого слоя изготовлены из одной и той же полимерной композиции и включают смесь полипропилена, пропиленового сополимера и добавки, усиливающей мягкость. Данная композиция будет более подробно описана ниже. Несмотря на то, что данное нетканое полотно имеет хорошие осязательные характеристики, благодаря которым пользователь будет ощущать изделие, в котором используется такое полотно, действительно мягким, такой материал, как было упомянуто выше, подвержен сужению. Замечено, что степень сужения материала может быть значительно уменьшена, если заменить один из волокнистых слоев нетканого полотна на слой, в котором используются волокна, имеющие состав, отличный от состава волокон остальных слоев. В одном из воплощений верхний волокнистый слой 210 включает волокна, изготовленные из первой композиции, содержащей смесь первого полиолефина, второго полиолефина, отличного от первого полиолефина и содержащего пропиленовый сополимер, и добавки, усиливающей мягкость, а нижний волокнистый слой 110 включает волокна, изготовленные из второй композиции, отличной от первой композиции. В одном из воплощений первый полиолефин первой композиции может быть полиэтиленом или полипропиленом, и предпочтительно является полипропиленовым гомополимером. Было определено, что второй полиолефин, содержащий полипропиленовый сополимер, может обеспечивать улучшенные характеристики получаемого нетканого полотна. При этом упомянутый «полипропиленовый сополимер» включает по меньшей мере два различных типа мономерных единиц, одна из которых является пропиленом. Подходящие примеры мономерных единиц включают этилен и более высокие α-олефины в диапазоне С4-С20, например, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен или их смеси. Пропилен предпочтительно должен быть сополимеризован с этиленом, так, чтобы пропиленовый сополимер включал пропиленовые единицы (единицы полимерной цепи, полученные из пропиленовых мономеров) и этиленовые единицы (единицы полимерной цепи, полученные из этиленовых мономеров).

Единицы, или сомономеры, полученные из этилена и/или α-олефина С4-С10, как правило, могут присутствовать в количестве от 1% до 35%, или от 5% до примерно 35%, или от 7% до 32%, или от 8% до примерно 25%, или от 8% до 20%, или даже от 8% до 18% по весу от суммарного веса пропилен-α-олефинового сополимера. Содержание сомономера может быть подобрано таким образом, чтобы пропилен-α-олефиновый сополимер имел теплоту плавления (для дифференциальной сканирующей калориметрии), составляющую 75 Дж/г или менее, температуру плавления 100°C или менее, кристалличность, составляющую от 2% до примерно 65% кристалличности изотактического полипропилена, и показатель текучести расплава, составляющий от 0,5 до 90 дг/мин.

В одном из воплощений пропилен-α-олефиновый сополимер содержит этиленовые единицы. Пропилен-α-олефиновый сополимер может содержать от 5% до 35%, или от 5% до 20%, или от 10% до 12%, или от 15% до 20% этиленовых единиц по весу от суммарного веса пропилен-α-олефинового сополимера. В некоторых воплощениях пропилен-α-олефиновый сополимер состоит в сущности из единиц, полученных из пропилена и этилена, то есть, пропилен-α-олефиновый сополимер не содержит никаких других сомономеров в количествах, превышающих количества, которые могут присутствовать, как примеси в потоках этилена и пропилена, подаваемых на реакцию полимеризации, или в количествах, которые могут значимо изменить теплоту плавления, температуру плавления, кристалличность или показатель текучести расплава пропилен-α-олефинового сополимера, или каких-либо прочих сомономеров, намеренно добавляемых в реакцию полимеризации.

Пропилен-α-олефиновый сополимер может иметь триадную тактичность трех пропиленовых единиц, измеренную методом 13С-ЯМР, составляющую по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 82%, по меньшей мере 85%, или по меньшей мере 90%. Показатель триадной тактичности определяется следующим образом. Показатель триадной тактичности, обозначаемый обычно "m/r", определяется методом ядерного магнитного резонанса (ЯМР) на изотопах 13С. Показатель тактичности m/r может быть рассчитан, как описано в публикации Н. N. Cheng 17 «MACROMOLECULES» 1950 (1984). При этом индексы "m" и "r" отражают стереохимию смежных пропиленовых групп, а именно, "m" означает мезо-смесь, а "r" означает рацемическую смесь. Материал с показателем m/r, примерно равным 1,0, в целом представляет собой синдиотактический полимер, а с показателем m/r, примерно равным 2,0 и более, в целом является атактическим. Изотактический материал теоретически имеет показатель m/r, приближающийся к бесконечности, а большинство атактических полимеров, образующихся, как побочные продукты реакций, имеют достаточное количество атактических молекул, в результате чего их показатель m/r составляет более 50.

Пропилен-α-олефиновый сополимер может иметь теплоту плавления (Hf), определяемую методом дифференциальной сканирующей калориметрии, составляющую 75 Дж/г или менее, 70 Дж/г или менее, 50 Дж/г или менее, или даже 35 Дж/г или менее. Пропилен-α-олефиновый сополимер может иметь теплоту плавления, составляющую по меньшей мере 0,5 Дж/г, 1 Дж/г, или по меньшей мере 5 Дж/г. Дифференциальная сканирующая калориметрия проводится следующим образом. Навеску из примерно 0,5 грамма полимера раздавливают до толщины примерно 15-20 миллидюймов (примерно 381-508 мкм) при температуре примерно 140-150°С, используя специальную форму и пленку MYLAR™ в качестве подложки. Раздавленному образцу полимера дают охладиться до комнатной температуры, подвесив его в воздухе (не удаляя при этом подложки из пленки MYLAR™. После этого раздавленный образец полимера отпускают при комнатной температуре (примерно 23-25°С) в течение 8 дней. По истечении данного срока из раздавленного образца полимера просечкой вырезают диск весом 15-20 мг и помещают его в алюминиевую чашку объемом 10 мл. После этого образец в виде диска помещают в дифференциальный сканирующий калориметр (примером является Perkin Elmer Pyris 1 Thermal Analysis System) и охлаждают его до температуры -100°C. После этого образец нагревают со скоростью примерно 10°С/мин до конечной температуры 165°C. При этом определяется затраченная тепловая энергия, как площадь под пиком плавления образца. Она соответствует теплоте плавления образца, и на ее основании может быть рассчитана удельная теплота плавления полимера (в Дж/г). Такие расчеты автоматически проводятся системой Perkin Elmer. Система строит кривую зависимости удельной теплоемкости образца от его температуры. На фоне базовой линии такой зависимости будет заметно значительное повышение удельной теплоемкости, соответствующее температурному диапазону плавления образца. При таких условиях измерения кривая плавления образца имеет два максимума. Больший из максимумов во всем диапазоне плавления считается точкой плавления.

Пропилен-α-олефиновый сополимер может иметь единственный пик плавления, который и будет зафиксирован дифференциальным сканирующим калориметром. В одном из воплощений сополимер имеет основной пик фазового перехода плавления при температуре 90°С или менее, при этом диапазон плавления достаточно широк и заканчивается при температуре примерно 110°С. или более. Пиковая точка плавления Tm определяется, как температура, при которой имеет место максимальное поглощение тепла во всем диапазоне плавления образца. Однако на практике сополимер может иметь и второстепенные пики плавления, расположенные в непосредственной близости к основному пику, и/или в конце фазового перехода плавления. В контексте настоящего описания такие второстепенные пики плавления в совокупности с основным пиком рассматриваются, как единый пик плавления, и по самому высокому из данных пиков определяется точка плавления Tm пропилен-α-олефинового сополимера. Пропилен-α-олефиновый сополимер может иметь точку плавления Tm, составляющую 100°C или менее, 90°С или менее, 80°С или менее, или 70°С или менее. Пропилен-α-олефиновый сополимер может иметь плотность от 0,850 до 0,920 г/см3, от 0,860 до 0,900 г/см3, или от 0,860 до 0,890 г/см3, при комнатной температуре, измеренную по ASTM D-1505.

Пропилен-α-олефиновый сополимер может иметь показатель текучести расплава (MFR), измеренный по ASTM D1238 (2,16 кг, 230°С), составляющий по меньшей мере 0,2 дг/мин. В одном из воплощений показатель текучести расплава пропилен-α-олефинового сополимера составляет от 0,5 до 5000 дг/мин, от примерно 1 до 2500 дг/мин, от примерно 1,5 до 1500 дг/мин, от 2 до 1000 дг/мин, от 5 до 500 дг/мин, от 10 до 250 дг/мин, от 10 до 100 дг/мин, от 2 до 40 дг/мин, или от 2 до 30 дг/мин.

Пропилен-α-олефиновый сополимер может иметь растяжимость до наступления разрыва, составляющую менее, чем 2000%, менее, чем 1000%, или менее, чем 800%, измеренную по ASTM D412.

Пропилен-α-олефиновый сополимер может иметь средневесовой молекулярный вес (Mw) от 5000 до 5000000 г/моль, предпочтительно от 10000 до 1000000 г/моль, и более предпочтительно от 50000 до 400000 г/моль; среднечисловой молекулярный вес (Μn) от 2500 до 2500000 г/моль, предпочтительно от 10000 до 250000 г/моль, и более предпочтительно от 25000 до 200000 г/моль; и/или z-средний молекулярный вес (Μz) от 10000 до 7000000 г/моль, предпочтительно от 80000 до 700000 г/моль, и более предпочтительно от 100000 до 500000 г/моль. Пропилен-α-олефиновый сополимер может иметь распределение молекулярного веса (MWD) от 1,5 до 20, или от 1,5 до 15, предпочтительно от 1,5 до 5, и более предпочтительно от 1,8 до 5, и наиболее предпочтительно от 1,8 до 3 или 4. Молекулярные веса (Mn, Mw и Μz), а также распределение молекулярного веса (MWD) могут быть определены, как описано ниже, и как описано в публикации Verstate с соавторами, 21 MACROMOLECULES 3360 (1988). Если условия измерений, приведенные ниже, противоречат условиям, приведенным в упомянутой публикации, следует руководствоваться условиями, приведенными ниже. Молекулярный вес и распределение молекулярного веса могут быть измерены с помощью гель-проникающего хроматографа Waters 150, оборудованного светорассеивающим фотометром Chromatix KМХ-6. Измерения проводятся при температуре 135°С, и в качестве подвижной фазы используется 1,2,4-трихлорбензол. В качестве колонок используются колонки 802, 803, 804 и 805 с полистирольным гелем Showdex (Showa-Denko America, Inc.). Данный метод подробно описан в публикации Verstate с соавторами, 21 MACROMOLECULES 3360 (1988). Каких-либо поправочных коэффициентов на распределение полимера по колонке не используют; однако имеющиеся данные для общепринятых стандартов, например, данные Национального Бюро Стандартов для полиэтилена 1484 и анионно гидрогенизованных полиизопренов (сополимер из чередующихся единиц этилена и пропилена) показывают, что поправки для отношений Mw/Mn или Mz/Mw составляют менее, чем 0,05 единиц. Отношение Mw/Mn рассчитывают на основании отношения времени элюции к молекулярному весу, в то время как отношение Mz/Mw определяется с помощью светорассеивающего фотометра. Численный анализ может быть проведен с помощью имеющегося в продаже программного обеспечения GPC2, MOLWT2 производства LDC/Milton Roy (Ривьера-Бич, штат Флорида, США). Примерами подходящих пропилен-α-олефиновых сополимеров являются имеющиеся в продаже сополимеры VISTAMAXX® (ExxonMobil Chemical Company, Хьюстон, штат Техас, США), VERSIFY® (The Dow Chemical Company, Мидлэнд, штат Мичиган, США), некоторые из сополимеров TAFMER® ХМ или ΝΟΤΙΟ® (Mitsui Company, Япония), а также некоторые из сополимеров SOFTEL® (Basell Polyolefins, Нидерланды). Из имеющихся в продаже, особенно подходящие пропилен-α-олефиновые сополимеры для использования в настоящем изобретении могут быть определены с помощью методов и критериев отбора, приведенных выше.

Пропиленовые сополимеры хорошо смешиваются с другими полиолефинами, и в частности, с пропиленовыми гомополимерами, и изменяя пропорции смешения двух данных компонентов, можно изготовить материалы с различными свойствами. Полипропиленовый сополимер является мягким на ощупь, и изготавливаемое из него нетканое полотно хорошо прилегает к криволинейной поверхности и легко сгибается. С другой стороны, полипропиленовый компонент обеспечивает механическую прочность полотна и уменьшает пластичность материала. Примеры композиций, подходящих для изготовления нетканых волокнистых материалов в соответствии с настоящим изобретением, могут включать полипропиленовый гомополимер в количестве по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 75%, или по меньшей мере 80% по весу от суммарного веса композиции, и полипропиленовый сополимер в количестве по меньшей мере 10%, по меньшей мере 12%, по меньшей мере 14% по весу от суммарного веса композиции. Такие композиции позволяют изготовить материал, который хорошо прилегает к криволинейной поверхности и является мягким, и при этом обладает требуемыми механическими характеристиками. Однако было определено, что такой материал может быть грубым на ощупь и давать ощущение «резинового». Так, пропилен-α-олефиновые сополимеры, в частности, пропилен-этиленовые сополимеры, могут быть более липкими на ощупь, чем полимеры, изготовленные из обычных полиолефиновых волокон, таких, как, например, полиэтиленовые и полипропиленовые волокна.

Было определено, что для снижения «липкого» или «резинового» ощущения от волокон, изготовленных из описанной выше композиции, включающей смесь двух полиолефинов, может быть полезным введение добавки, повышающей мягкость. Добавка, усиливающая мягкость, может быть добавлена в композицию в чистом виде, разбавленном виде и/или в виде концентрата, например, в полиолефиновых полимерах, таких, как, например, полипропилен, полистирол, полиэтилен низкой плотности, полиэтилен высокой плотности или пропилен-α-олефиновые сополимеры.

Первая композиция, подходящая для изготовления волокон в соответствии с настоящим изобретением, также может содержать одну или более добавок, усиливающих мягкость, которые могут присутствовать в композиции в количестве от 0,01% до 10%, или от 0,03% до 5%, или даже от 0,05% до 1% по весу от суммарного веса волокон. После прядения волокон и формирования из них нетканого полотна некоторая часть добавки, усиливающей мягкость, может улетучиться, и в волокнах готового полотна она не будет присутствовать в таком же количестве, как в исходной композиции. Кроме того, можно ожидать, что часть добавки, усиливающей мягкость, может мигрировать из внутренней части полотна на его наружную поверхность. И хотя теоретически это не обязательно, можно ожидать, что миграция добавки на наружную поверхность волокна может усиливать ощущение мягкости, которое испытывает пользователь, дотрагиваясь до нетканого материала.

В одном из воплощений добавка, усиливающая мягкость, является органическим аминным соединением, то есть, содержит аминогруппу, связанную с углеводородной группой. В другом воплощении добавка, усиливающая мягкость, является амином жирной кислоты или амидом жирной кислоты. В некоторых воплощениях добавка, усиливающая мягкость, может иметь одну или более парафиновых или олефиновых групп, связанных с атомом азота и образующих аминное или амидное соединение. Парафиновая или олефиновая группа может быть, например, полярной или ионной частицей, расположенной в виде боковой цепи или внутри аминного/амидного скелета. Примеры таких полярных или ионных частиц включают гидроксильные группы, карбоксилатные группы, простые эфирные группы, сложные эфирные группы, сульфонатные группы, сульфитные группы, нитратные группы, нитритные группы, фосфатные группы и их сочетания.

В одном из воплощений добавка, усиливающая мягкость, является амином алкила-простого эфира и имеет формулу (R'OH)3-xNRx, где R выбран из группы, состоящей из водорода, алкильных радикалов С1-С40, алкилов-простых эфиров С2-С40, алкилкарбоновых кислот С1-С40 и алкилов-сложных эфиров С2-С40; R' выбран из группы, состоящей из алкильных радикалов С1-С40, алкилов-простых эфиров С2-С40, карбоновых кислот С1-С40 и алкилов-сложных эфиров С2-С40; x=0, 1, 2 или 3, предпочтительно 0 или 1, более предпочтительно 1. В одном из воплощений R выбран из группы, состоящей из водорода и алкильных радикалов С5-С40; a R' выбран из группы, состоящей из алкильных радикалов С5-С40 и алкилов-простых эфиров С5-С40.

В другом воплощении добавка, усиливающая мягкость, является амид-содержащим соединением, имеющим формулу: RCONH2, где R - алкил или алкен С5-С23. В другом воплощении добавка, усиливающая мягкость, является амидом жирной кислоты, имеющим формулу: (R'CO)3-xNR''x, где R'' выбран из группы, состоящей из водорода, алкильных радикалов С10-С60, алкеновых радикалов С10-С60 и их замещенных производных, a R' выбран из группы, состоящей из алкильных радикалов С10-С60, алкеновых радикалов С10-С60 и их замещенных производных, а x=0, 1, 2 или 3, предпочтительно 1 или 2, более предпочтительно 2. В контексте настоящего описания термин «алкеновый радикал» означает радикал, имеющий в своей углеродной цепи одну или более ненасыщенных двойных связей, например, e.g., CH2CH2CH2CH2CH=CHCH2CH2CH2CHsubCH2CH3, где "sub" означает замещение в любом месте углеродной цепи. Заместителем может быть гидроксильная группа, карбоксильная группа, галид или сульфатная группа.

В некоторых воплощениях добавка, усиливающая мягкость, содержит ненасыщенный амид. В одном из воплощений содержащая ненасыщенный амид добавка, усиливающая мягкость, имеет формулу: RCONH2, где R - алкен С5-С23. В другом воплощении содержащая ненасыщенный амид добавка, усиливающая мягкость, имеет формулу: (R'CO)3-xNR''x, где R'' выбран из группы, составляющей из водорода, алкильных радикалов С10-С60, алкеновых радикалов С10-С60 и их замещенных производных, a x=0, 1, 2 или 3, предпочтительно 1 или 2, более предпочтительно 2. В одном из воплощений содержащая ненасыщенный амид добавка, усиливающая мягкость, является соединением по меньшей мере одного из следующих типов: пальмитолеамид, олеамид, линолеамид, или эрукамид. В других воплощениях содержащая ненасыщенный амид добавка, усиливающая мягкость, является соединением по меньшей мере одного из следующих типов: олеамид или эрукамид. В предпочтительном воплощении добавка, усиливающая мягкость, содержит эрукамид.

Не ограничивающие примеры добавок, усиливающих мягкость, включают: бис(2-гидроксиэтил) изодецилоксипропиламин, поли(5)оксиэтилен изодецилоксипропиламин, бис(2-гидроксиэтил) изотридецилоксипропиламин, поли(5)окси этилен изотридецилоксипропиламин, бис(2-гидроксиэтил) линейный алкилоксипропиламин, амин комплекса бис(2-гидроксиэтил) с жирной кислотой соевого масла, амин комплекса поли(15)оксиэтилен с жирной кислотой соевого масла, бис(2-гидроксиэтил) октадециламин, поли(5)окси этилен октадециламин, поли(8)оксиэтилен октадециламин, поли(10)окси этилен октадециламин, поли(15)оксиэтилен октадециламин, бис(2-гидроксиэтил) октадецилоксипропиламин, амин комплекса бис(2-гидроксиэтил) с жирной кислотой таллового масла, амин комплекса поли(5)оксиэтилен с жирной кислотой таллового масла, амин комплекса поли(15)оксиэтилен с жирной кислотой таллового масла, поли(3)оксиэтилен-1,3-диаминопропан, бис(2-гидроксиэтил) кокоамин, бис(2-гидроксиэтил) олеиламин, валерамид, капроикамид, эрукамид, каприликамид, пеларгоникамид, каприкамид, лаурикамид, лаурамид, миристикамид, миристамид, палмитикамид, палмитолеамид, палмитамид, амид маргариновой (датуриновой) кислоты, стеарикамид, арахидикамид, бегеникамид, бегенамид, лигноцерикамид, линолеамид, церотикамид, карбоцерикамид, монтаникамид, мелиссикамид, лакцероикамид, церомелиссикамид (псилликамид), геддикамид, 9-октадеценамид, олеамид, стеарамид, церопластический амид и их сочетания.

Примеры имеющихся в продаже подходящих добавок, усиливающих мягкость, включают соединения ATMER® (Ciba Specialty Chemicals), соединения ARMID®, ARMOFILM® и ARMOSLIP® и концентраты NOURYMIX (Akzo Nobel Chemicals), соединения CROTAMID® (Croda Universal Inc), соединения CESA SLIP® (Clariant). Прочие подходящие добавки, усиливающие мягкость, включают соединения производства A.Schulman (Германия), Techmer (США) и Ampacet (США).

Композиции, подходящие для использования в настоящем изобретении, могут включать одну или более различных добавок, усиливающих мягкость. Так, например, в одном из воплощений композиция может содержать одну или более добавок, усиливающих мягкость, содержащих ненасыщенные амиды, а в другом воплощении - одну или более добавок, усиливающих мягкость, содержащих ненасыщенные амиды, и одну или более добавок, усиливающих мягкость, содержащих насыщенные амиды. В некоторых воплощениях композиция, усиливающая мягкость, включает сочетание амидов, имеющих низкий молекулярный вес (Mw) и соответственно быстрее мигрирующих, таких, как, например, эрукамид или олеамид, и амидов, имеющих более высокий молекулярный вес (Mw) и соответственно медленнее мигрирующих, таких, как, бегенамид или стеарамид. Следует отметить, что вещества, которые могут использоваться, как добавки, усиливающие мягкость, например, добавки на основе амидов, под воздействием высоких температур могут сублимировать, то есть переходить из твердого состояния сразу в газообразное. Сведущим в данной области техники будет понятно, что скорость сублимации может зависеть от температуры добавки и парциального давления паров добавки над ее поверхностью, открытой по отношению к окружающей среде. Сведущим в данной области техники будет также понятно, что температуры обработки материала должны оставаться ниже, чем температура быстрой потери веса для ее компонентов, определяемая методом термогравиметрического анализа. Кроме того, было обнаружено, что при введении в полимерную композицию, используемую для последующего плавления и прядения волокон, добавок, усиливающих мягкость, амидного типа, целесообразно поддерживать температуру технологического процесса на уровне, значительно более низком, чем температура быстрой потери веса, определяемая методом термогравиметрического анализа. В частности, рекомендуется, чтобы температура расплавленной композиции на входе в мундштуки была по меньшей мере на 20°С ниже, или даже на 25°С ниже, чем температура быстрой потери веса для добавки, усиливающей мягкость, измеренная методом термогравиметрического анализа. Значения температуры быстрой потери веса, определяемой методом термогравиметрического анализа, для различных веществ можно найти в публикации Ernest W. Flick, "Plastics additives: an industrial guide".

И хотя теоретически это не обязательно, можно ожидать, что сублимация добавки может быть вызвана определенным набором условий в процессе изготовления волокон. В обычном технологическом процессе изготовления нетканого полотна полимерную композицию расплавляют и нагревают ее до определенной температуры, так, чтобы композиция стала текучей и могла быть экструдирована через мундштуки для получения волокон. Только что сформированные волокна быстро охлаждают потоком воздуха, падающим на наружную поверхность волокон. Если расплавленную полимерную композицию нагреть до слишком большой температуры, добавка, усиливающая мягкость, может перегреться, и начнется ее испарение/сублимация с наружной поверхности отвердевающих волокон. Из-за наличия постоянного и имеющего большую скорость потока воздуха парциальное давление паров добавки у поверхности волокна будет постоянно поддерживаться на низком уровне, что будет вызывать ускоренное испарение/сублимацию добавки, усиливающей мягкость, по сравнению с тем, что можно было бы ожидать на основании значений температур, полученных методом термогравиметрического анализа. В таблице 2 ниже приведены значения температур потери веса для некоторых амидов.

Несмотря на улучшения, обеспечиваемые такими добавками, композиции, включающие такие добавки, все еще имеют определенные недостатки по сравнению с традиционными композициями, например, композициями на основе гомополимеров полипропилена. Как упоминалось выше, может быть желательным сведение к минимуму степени сужения нетканого полотна, в частности, когда полотно подвергается растяжению в направлении движения в машине. Кроме того, было отмечено, что полотна, изготовленные из композиций, включающих полипропиленовый сополимер с добавкой, усиливающей мягкость, как правило, имеют более низкий коэффициент трения. Более низкий коэффициент трения может приводить к неожиданным трудностям при обращении с полотном, например, при его намотке, которая может затрудняться и/или требовать большего натяжения полотна. В свою очередь, это может приводить к нежелательному сужению полотна. Поэтому по меньшей мере в некоторых воплощениях предлагается многослойная конструкция, которая по меньшей мере уменьшает, или даже полностью устраняет данные недостатки, сохраняя при этом остальные преимущества полотна.

В одном из воплощений вторая композиция, используемая для изготовления волокон второго слоя, представляет собой смолу или смесь смол, так чтобы при этом волокнистый слой, изготовленный из данной второй композиции, был менее подвержен сужению, чем волокнистый слой, изготовленный из первой композиции. Не ограничивающие примеры второй композиции, которая может использоваться для изготовления волокон второго слоя, который может быть вторым слоем 110, включают композицию, содержащую меньшее количество пропиленового сополимера в процентах по весу от суммарного веса композиции, чем количество пропиленового сополимера в процентах по весу от суммарного веса первой композиции. Вторая композиция может содержать менее, чем 10%, или менее, чем 8%, или менее, чем 5%, или даже менее, чем 1% пропиленового сополимера в процентах по весу от суммарного веса второй композиции. Сведущим в данной области техники будет понятно, что может быть целесообразно, чтобы вторая композиция содержала только незначительное количество пропиленового сополимера, или вовсе не содержала пропиленового сополимера, в результате чего может быть сформирован второй волокнистый слой, менее подверженный сужению, чем первый волокнистый слой. Особенно это может быть целесообразно, если второй волокнистый слой подвержен силам, ориентированным в сущности в направлении движения в машине второго волокнистого слоя. Вторая композиция может содержать по меньшей мере 80%, или по меньшей мере 90%, или даже по меньшей мере 97% полипропиленового гомополимера в процентах по весу от суммарного веса второй композиции. Кроме того, может быть целесообразным выбрать первую композицию и вторую композицию таким образом, чтобы нетканое полотно, сформированное из первого слоя и второго слоя, было растяжимым, но в сущности неэластичным. Такое нетканое полотно может быть особенно полезным при соединении его с другим материалом, таким, как, например, пленка, для получения ламината, который впоследствии подвергается механическому напряжению в направлении, поперечном движению в машине, например, при его раскатке.

Как будет более подробно описано ниже, нетканое полотно 10 подвергают каландрованию путем подачи его через зазор, сформированный между двумя каландровочными валиками. Один из валиков, именуемый далее гладким валиком, имеет гладкую наружную поверхность, которая находится в контакте с нижним слоем 110 нетканого полотна в процессе его каландрования. Второй валик, именуемый далее рельефным валиком, включает множество выступов, которые воздействуют на верхний волокнистый слой 210 нетканого полотна и «защипывают» верхний и нижний слои друг с другом, в результате чего формируются места скрепления, скрепляющие друг с другом волокнистые слои, образующие нетканое полотно. Оба валика: гладкий и рельефный - предпочтительно нагревают, чтобы расплавить волокна, изготовленные соответственно из первой и второй композиций, в окрестностях мест 20 скрепления и сформировать достаточно прочное нетканое полотно. В результате расплавления волокон в местах скрепления образуются структуры типа пленок, окруженных структурами типа ребер жесткости. Сведущим в данной области техники будет понятно, что в результате процесса каландрования образуются места скрепления, и полученное нетканое полотно имеет первую, текстурированную поверхность и вторую поверхность, расположенную на стороне, противоположной первой, текстурированной поверхности. Данная вторая поверхность нетканого полотна (то есть, поверхность, которая в процессе каландрования прокатывается по гладкому валику) может быть в сущности плоской, в отличие от первой поверхности, которая имеет более выраженную трехмерную текстуру.

Нетканое полотно, имеющее нижний волокнистый слой, содержащий волокна, изготовленные из первой композиции, содержащей полипропилен, пропиленовый сополимер и добавку, усиливающую мягкость, и верхний волокнистый слой, изготовленный из второй композиции, отличной от второй композиции и менее подверженной сужению, также входит в масштаб настоящего изобретения. Сведущим в данной области техники будет понятно, что при такой конфигурации верхний валик взаимодействует с верхним волокнистым слоем, содержащим волокна, изготовленные из второй композиции (то есть слоем, менее подверженным сужению), в то время как нижний слой, содержащий волокна, изготовленные из первой композиции, в процессе каландрования прокатывается по гладкому валику. И хотя теоретически это не обязательно, можно ожидать, что такое расположение слоев по отношению к рельефному и гладкому валикам позволяет получить нетканое полотно, менее подверженное распушению, чем нетканое полотно, верхний слой которого, содержащий волокна, изготовленные из первой композиции, в процессе каландрования взаимодействует с рельефным валиком. Иными словами, может быть целесообразно, чтобы нижний слой, имеющий в сущности плоскую поверхность, включал волокна, изготовленные из первой композиции и менее подверженные сужению, в то время как верхний слой имел бы в сущности текстурированную поверхность. При этом подразумевается, что независимо от расположения нетканого полотна по отношению к рельефному валику и гладкому валику, волокнистый слой, включающий волокна, изготовленные из первой композиции, содержащей первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от первого полиолефина, и добавку, усиливающую мягкость, предпочтительно присутствует в изделии или его компоненте, и образует поверхность, предназначенную для контакта с кожей пользователя. Кроме того, можно ожидать, что нетканое полотно, имеющее волокнистый слой 210, содержащий волокна, изготовленные из первой композиции, содержащей первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от первого полиолефина, и добавку, усиливающую мягкость, и нижний волокнистый слой 110, изготовленный из второй композиции, отличной от первой композиции и предпочтительно содержащей пропиленовый сополимер в количестве менее, чем 10% по весу от суммарного веса второй композиции, имеет особенно хорошие свойства мягкости и прочие осязательные характеристики, если волокнистый слой, включающий волокна, изготовленные из первой композиции, является слоем, который во время процесса каландрования взаимодействует с рельефным валиком. И хотя теоретически это не обязательно, можно ожидать, что трехмерная текстура, приданная нетканому полотну в процессе каландрования, дополнительно усиливает восприятие мягкости нетканого полотна пользователем. Кроме того, можно ожидать, что уменьшается вероятность того, что пальцы или кожа пользователя могут касаться структур типа пленки и ребер, которые присутствуют в местах скрепления на волокнистом слое 110 и могут быть не такими мягкими на ощупь.

На фиг. 2 схематически показано сечение еще одного воплощения нетканого полотна 10, которое включает нижний волокнистый слой 110, верхний волокнистый слой 210 и по меньшей мере один промежуточный волокнистый слой 310, расположенный между верхними нижним волокнистыми слоями. Как обсуждалось выше, нетканое полотно 10 также может включать множество мест скрепления, выполненных каландрованием и скрепляющих слои друг с другом, придавая нетканому полотну механическую прочность и структурную целостность. Как было описано выше, верхний и/или нижний волокнистые слои могут содержать волокна, изготовленные из первой композиции, такой, как любая из первых композиций, описанных выше, и могут содержать первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от первого полиолефина, и добавку, усиливающую мягкость. Кроме того, может быть целесообразно, чтобы волокнистый слой, который в процессе каландрования вступает в контакт с рельефным валиком, был слоем, содержащим волокна, изготовленные из первой композиции, содержащей первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от первого полиолефина, и добавку, усиливающую мягкость. В некоторых приложениях может быть также целесообразно, чтобы волокнистый слой, который в процессе каландрования взаимодействует с гладким валиком, был слоем, содержащим волокна, изготовленные из первой композиции, которая может быть любой из первых композиций, описанных выше. Как обсуждалось выше, целесообразно, чтобы по меньшей мере один из волокнистых слоев: первый, второй или промежуточный - включал волокна, изготовленные из второй композиции, отличной от первой композиции, и при этом предпочтительно, чтобы вторая композиция была одной из вторых композиций, описанных выше. Добавление по меньшей мере одного промежуточного слоя 310 обеспечивает определенные преимущества. В частности, это позволяет получить нетканое полотно с более равномерным распределением веса, и/или изменить механические свойства всего нетканого полотна. В масштабе настоящего изобретения предусматривается любое сочетание или расположение слоев, при условии, что по меньшей мере один из слоев, образующих нетканое полотно, включает волокна, изготовленные из композиции, содержащей первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от первого полиолефина, и добавку, усиливающую мягкость. Иными словами, волокна каждого из отдельных слоев нетканого полотна не обязательно должны быть изготовлены из одной и той же композиции. Нетканое полотно, сформированное из различных волокнистых слоев и имеющее те или иные требуемые свойства, может быть получено путем тщательного подбора композиций, используемых для изготовления волокон отдельных слоев. В таблице 3 ниже приведены примеры композиций, которые могут использоваться для изготовления отдельных слоев нетканого полотна, содержащего три слоя, а также преимущества, обеспечиваемые в зависимости от выбранной композиции. При этом подразумевается, что таблица 3, приведенная ниже, может использоваться для подбора слоев нетканых материалов, имеющих два, три или более слоев.

В одном из воплощений промежуточный волокнистый слой 310 может включать волокна, изготовленные из третьей композиции, содержащей те же компоненты, что и первая композиция, в тех же пропорциях или в пропорциях, отличных от пропорций компонентов в первой композиции. В другом воплощении промежуточный волокнистый слой 310 может включать волокна, изготовленные из третьей композиции, отличной от первой композиции. В таком случае третья композиция может быть в сущности такой же, как вторая композиция, или может быть отличной как от первой, так и от второй композиции.

Следует отметить, что при этом возможны различные сочетания слоев в таких двухслойных, трехслойных и прочих многослойных композитах, которые могут обеспечивать свои преимущества, полезные для тех или иных приложений. Далее в описательных целях первая композиция, содержащая смесь первого полиолефина, второго полиолефина и добавки, усиливающей мягкость, обозначается, как "В", а вторая композиция, содержащая третий полиолефин, обозначается, как "Р". Все прочие слои, безотносительно их состава, обозначаются, как "X." Таким образом, для двухслойного материала имеется только одна возможность: PB - материал, одна сторона которого имеет повышенную мягкость, и которую целесообразно использовать, как обращенную к пользователю, и вторая сторона которого может быть, например, ламинирована или склеена с какой-нибудь другой частью изделия. Для трехслойного материал в целом возможны три способа расположения слоев: ВХР, ВРХ и ХВР. Варианты ВХР и ВРХ являются предпочтительными в тех случаях, когда желательно иметь мягкий нетканый материал, контактирующий с кожей пользователя, поскольку слой "В", изготовленный из волокон первой композиции, можно расположить, как наружный слой, который и будет контактировать с кожей пользователя, в то время как слой "Р" будет способствовать уменьшению степени сужения получаемого в конечном итоге полотна. Вариант "ХВР" может быть не таким предпочтительным в приложениях, где желательно иметь мягкий наружный слой, поскольку слой "В" из первой композиции спрятан между двумя другими слоями, расположенными снаружи, и он не может использоваться, как слой, контактирующий с кожей пользователя. Для конструкций с повторяющимися слоями (например, в которых слой "X" является еще одним слоем "В" или "Р", возникает еще больше возможностей, а именно: "РРВ", "РВВ", "ВРВ" и "РВР", из которых первые три, опять же, являются предпочтительными по сравнению с последней, поскольку в последней конструкции слой из волокон первой композиции не открыт для контакта с пользователем.

Упрощенно можно сказать, что слой "В" обеспечивает мягкость и приятные ощущения от касания с материалом, а слой "Р" обеспечивает меньшую степень сужения и может также облегчать обработку полученного полотна в ближайшей и последующих технологических операциях. Если слой "Р" спрятан, как, например, в конфигурации ВРВ, то такой материал может успешно использоваться, например, для изготовления ножных манжет абсорбирующих изделий, поскольку пользователи могут касаться обоих его наружных слоев, и они будут мягкими на ощупь, а слой "Р", расположенный между ними, будет обеспечивать механическую прочность и требуемую меньшую степень сужения.

В многослойных материалах с ростом количества слоев число возможных вариантов резко возрастает. Кроме того, все слои могут быть изготовлены одним и тем же способом (например, «спанбонд), и пока еще не рассматривалось, что скрепленное нетканое полотно, как правило, имеет текстурированную сторону и гладкую сторону, как это будет более подробно описано ниже. Следует отметить, что каждый слой состоит из волокон, которые могут быть изготовлены различными способами (например, способом спанбонд, при котором получаются в сущности бесконечные волокна, выдувание волокон из расплава, улучшенное выдувание волокон из расплава, выдувание волокон из расплава по методу BIAX, фибриллирование расплавленных пленок и прочими способами, известными сведущим в данной области техники), и кроме того, могут использоваться штапельные волокна. Положение текстурированной и гладкой сторон полотна не ограничено наличием на ней какого-либо конкретного слоя. Так, например, могут быть изготовлены следующие материалы (данный список не является ограничивающим, (гладкий слой) РХМММВ (текстурированный), (гладкий) ВРР (текстурированный), (гладкий) РХВ (текстурированный), (гладкий) PXMNB (текстурированный), (гладкий) PMNMBB (текстурированный), (гладкий) PXMFFB (текстурированный), где "М" означает волокна, выдуваемые из расплава, "F" означает волокна, получаемые методом фибриллирования расплавленных пленок, а "N" означает нановолокна.

Как показано в примерах, приведенных в таблице 4 ниже, волокна по меньшей мере одного из слоев могут иметь показатель денье, отличный от показателя денье волокон по меньшей мере еще одного из слоев, образующих нетканое полотно. Можно ожидать, что верхний волокнистый слой 210, содержащий волокна с меньшим показателем денье, чем у волокон нижнего и промежуточного волокнистых слоев 110 и 310, дополнительно улучшает осязательные свойства всего нетканого полотна, в частности, когда слой из волокон с меньшим денье имеет в сущности такую же массу на единицу площади, как и прочие один или более слоев с более высоким денье. И хотя теоретически это не обязательно, можно ожидать, что при в сущности одинаковой массе на единицу площади волокнистый слой с меньшим показателем денье, чем у другого волокнистого слоя, содержит большее количество волокон. И можно также ожидать, что большее количество волокон, особенно изготовленных из первой композиции, содержащей первый полиолефин, второй полиолефин, содержащий пропиленовый сополимер и отличный от второго полиолефина, и добавку, усиливающую мягкость, усиливает восприятие пользователем мягкости изделия, включающего такое нетканое полотно.

В зависимости от назначения нетканого полотна, самого по себе или в составе изделия, может быть целесообразно, чтобы полотно обладало теми или иными дополнительными свойствами, такими, как, например, повышенная гидрофильность, повышенная гидрофобность, антистатические свойства, так называемыми спиртооталкивающими свойствами, отталкивающими свойствами по отношению к прочим неполярным жидкостями, цвет и другие. Одно или более требуемых свойств могут быть получены путем добавления одной или более соответствующих активных добавок в композицию полимерной смолы и/или путем обработки волокон после их изготовления (например, путем влажной обработки).

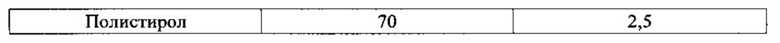

Как было кратко описано выше, осязательные свойства, такие, как восприятие мягкости пользователем, может быть достаточно трудно выразить одним показателем или определить путем проведения единственного измерения. И хотя теоретически это не обязательно, можно ожидать, что показатель свойств материала, который будет подробно описан ниже, и который получается в результате измерения четырех физических параметров, может достаточно успешно использоваться для предсказания ощущения мягкости материала пользователем. Четырьмя физическими параметрами, на основе которых рассчитывается показатель свойств нетканого материала, являются модуль сужения материала, толщина материала, масса материала на единицу его площади, и коэффициент трения для данного материала. Показатель свойств материала рассчитывается по следующей формуле:

Показатель свойств материала выражается в Нм2/г, при этом модуль сужения выражается в Н/см, толщина выражается в мм, масса на единицу площади выражается в г/м2, а коэффициент трения безразмерен. При этом следует отметить, что в качестве коэффициента трения в данной формуле используется коэффициент трения покоя, измеренный для образца данного нетканого полотна в направлении движения в машине. А именно, в приведенной формуле для расчета показателя свойств материала используется коэффициент трения покоя, измеренный для образцов двух нетканых материалов в направлении движения в машине для данных образцов.

Были изготовлены и испытаны на различные свойства несколько типов нетканых полотен, содержащих три волокнистых слоя. Каждое из нетканых полотен было изготовлено с использованием процесса спанбонд, как это показано схематически на фиг. 3. Технологическая линия 40 включает первый ряд 140 мундштуков, второй 240 мундштуков и третий ряд 140 мундштуков, каждый из которых настроен на изготовление волокон «спанбонд». Каждый из рядов 140, 240 и 340 мундштуков может быть подключен по меньшей мере к одному экструдеру (не показаны), подающих требуемые композиции на мундштуки, как это известно сведущим в данной области техники. При этом могут использоваться различные наборы мундштуков для получения волокон, имеющих различные формы поперечного сечения, различный диаметр и/или различный показатель денье. Волокна «спанбонд», изготавливаемые на первом ряду 140 мундштуков, укладываются на первую формирующую поверхность 440, которая может быть перфорированной лентой. Формирующая поверхность 440 может быть подключена к источнику вакуума для обеспечения притяжения волокон на формирующую поверхность. Волокна спанбонд, изготовленные на первом ряду 140 мундштуков, образуют нижний волокнистый слой 110, который был описан выше со ссылками на фиг. 2. Волокна спанбонд, изготовленные на втором ряду 240 мундштуков, укладываются на волокна, только что изготовленные на первом ряду 140 мундштуков. Волокна спанбонд, изготовленные на втором ряду 240 мундштуков, образуют промежуточный волокнистый слой 310, который был описан выше со ссылками на фиг. 2. При этом подразумевается, что путем установки дополнительных рядов мундштуков могут быть сформированы дополнительные промежуточные слои, в том числе слои, сформированные способами «спанбонд», выдувания волокон из расплава, улучшенного выдувания волокон из расплава, улучшенного выдувания волокон из расплава и фибрилляции расплавленных пленок. Любой из промежуточных волокнистых слоев может быть изготовлен из волокон «спанбонд». При этом, однако, в качестве промежуточного слоя могут использоваться слои из волокон, выдуваемых из расплава, и/или из субмикронных волокон. Волокна «спанбонд», изготовленные на третьем ряду 340 мундштуков, укладываются на волокна, только что изготовленные на втором ряду 240 мундштуков. Волокна «спанбонд», изготовленные на третьем ряду 340 мундштуков, образуют верхний волокнистый слой 210, который был описан выше со ссылками на фиг. 2. После формирования всех волокнистых слоев полученное нетканое полотно подается на каландровочный станок 540. Каландровочный станок 540 включает первый и второй вращающиеся (каландровочные) валики 1540, 2540, из которых по меньшей мере один включает множество выступов (на данном чертеже они показаны на валике 1540), и которые формируют места 20 скрепления, которые предпочтительно расположены в виде повторяющейся структуры. Может быть целесообразно, чтобы второй валик 2540 имел в сущности гладкую поверхность, так, чтобы на нетканом полотне образовывалась четкая повторяющаяся структура. Первый и второй вращающиеся валики могут быть подогреваемыми до температуры, которая превышает температуру плавления всех композиций, используемых для изготовления волокон всех слоев. После каландрования могут быть произведены дальнейшие этапы обработки нетканого полотна (например, влажная обработка и сушка). После этого нетканое полотно подается на устройство 640, на котором производится сматывание его в рулон для последующего хранения, транспортировки и/или подачи на линии изготовления различных изделий.

При этом подразумевается, что свойства окончательно получаемого нетканого полотна можно менять, изменяя настройки технологической линии. Так, например, каландрование, проводимое при слишком высокой температуре, может привести к ухудшению осязательных характеристик получаемого нетканого материала. С другой стороны, каландрование, проводимое при слишком низкой температуре, может приводить к ухудшению упругих свойств нетканого полотна, и оно будет более подвержено сужению. Было изготовлено несколько образцов нетканых полотен с использованием процесса, схема которого показана на фиг. 3, и затем были определены их свойства. Результаты испытаний приведены в Таблице 4 ниже. В данной таблице композиция, включающая смесь первого полиолефина, второго полиолефина и добавки, усиливающей мягкость, обозначена, как "В", композиция, содержащая третий полиолефин, обозначена, как "Р", а "V" обозначает композицию, представляющую собой смесь первого и второго полиолефина, не включающую добавку, усиливающую мягкость. Знак "+" означает повышенное количество сополимера. Следует также отметить, что первый слой в обозначении образцов представляет собой слой, который в процессе каландрования полотна вступает в контакт с гладким валиком, а третий слой является слоем, который во время каландрования вступает в контакт с рельефным валиком.

Образец 1 - ВВВ

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На каждый из рядов мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 82% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2% по весу. На всех трех рядах мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°C. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS1. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 157°С/161°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образен 2 - BPB

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый и третий ряды мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 82% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2% по весу. На второй ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На первом и третьем рядах мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS1. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 3 - РВ+В+

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На второй и третий ряды мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 80% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 18% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2% по весу. На втором и третьем рядах мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS1. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 4 - PVB

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 98% по весу и белого концентрата CC10084467BG (производства PolyOne) в количестве примерно 2% по весу. На второй ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 82% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и белого концентрата CC10084467BG (производства PolyOne) в количестве примерно 2% по весу. На третий ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 79% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу, белого концентрата CC10084467BG (производства PolyOne) в количестве примерно 2% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 3% по весу. На третьем ряду мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS1. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 5 - PVB

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На второй ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 84% по весу и пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу. На третий ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 81% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 3% по весу. На третьем ряду мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PI. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 6 - РВВ

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На второй и третий ряды мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren HT2511 производства Slovnaft Petrochemicals) в количестве примерно 82% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2% по весу. На втором и третьем рядах мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS2. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 7 - РРВ

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый и второй ряды мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На третий ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 82% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 16% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2% по весу. На третьем ряду мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS2. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

Образец 8 - В+РР

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На первый ряд мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals) в количестве примерно 79,5% по весу, пропиленового сополимера (Vistamaxx 6202 производства Exxon) в количестве примерно 18% по весу и добавки, усиливающей мягкость, содержащей 10% эрукамида (CESA РРА0050079 производства Clariant), в количестве примерно 2,5% по весу. На второй и третий ряды мундштуков подавали композицию, состоявшую на 100% по весу из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). На первом ряду мундштуков температура полимерной композиции на выходе из зоны экструдера составляла 245-252°С. В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS2. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 160°С/164°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для в сущности плоской стороны материала.

Образец 9 - РРР

В непрерывном процессе с тремя рядами мундштуков изготавливали нетканое полотно типа «спанбонд». На каждый из рядов мундштуков подавали композицию, состоявшую в сущности из полипропиленового гомополимера (Tatren НТ2511 производства Slovnaft Petrochemicals). В результате плавления и прядения формировались однокомпонентные нити диаметром 15-25 мкм, которые собирали на движущуюся ленту. Полученное полотно подвергали каландрованию для повышения его механической прочности, пропуская его между парой горячих валиков, один из которых имел выступающий рельеф PS1. Температура каландровочных валиков (гладкий валик/рельефный валик) составляла 165°С/168°С, а создаваемая ими сила давления на полотно составляла примерно 75 Н/мм. Коэффициент трения, используемый для расчета показателя свойств материала, измеряли для текстурированной стороны полотна.

В таблице ниже приведены характеристики полученных полотен. В частности, показан процент скрепленной площади материала и количество мест скрепления для 1 см2 материала, для трех структур скрепления, использованных при изготовлении образцов 1-9. Структура скрепления PI схематически показана на фиг. 4А, структура скрепления PS1 - на фиг. 4В, а структура скрепления PS2 схематически показана на фиг. 4С.