ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка притязает в соответствии с § 119 раздела 35 Кодекса законов США на приоритет по заявке на патент Кореи № 10-2010-0082876, поданной 26 августа 2010 г. в ведомство по интеллектуальной собственности Кореи, раскрытие которой включено сюда посредством ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ

[0002] Изобретение относится к способу производства ферромолибдена с содержанием меди 0,5% или менее из низкосортного молибденита с высоким содержанием меди (от 0,5 до 10 мас.% Cu).

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] Молибден является сравнительно редким элементом, который не встречается в природе в металлической форме. Молибден служит для улучшения свойств высокотемпературной ползучести стали, предотвращает отпускную хрупкость стали и увеличивает коррозионную стойкость стали, является очень важным элементом для производства жаропрочной или жаростойкой стали или для производства коррозионностойкой стали в качестве легирующего элемента.

[0004] Молибденит (MoS2) является основным исходным материалом, получаемым экономичным образом. Как правило, в состав исходной руды входит сравнительно низкая концентрация молибденита (MoS2) примерно от 0,05 до 0,1 мас.%; однако молибденит легко извлекается и концентрируется посредством пенной флотации вследствие свойств сульфидов. Природные ресурсы применимого молибденита распределены в основном в таких странах, как Китай, США, Чили и др., и он производится главным образом из побочного продукта медного рудника.

[0005] Как правило, содержание меди в ферромолибдене для производства стали ограничивается 0,5% или менее. Для того чтобы уменьшить содержание меди в молибдените, неизбежно снижение степени извлечения молибдена, поскольку медная руда также является сульфидной формой. В то же время концентрат молибденита с высоким содержанием меди также производится и продается некоторыми рудниками. Поэтому для того чтобы использовать молибденит с высоким содержанием меди, содержание меди понижают посредством применения процесса кислотного выщелачивания после окисления или посредством смешивания с рудами с низким содержанием меди.

[0006] Под ферромолибденом понимается сплав с содержанием от 50 до 75 мас.% молибдена, а остальное - железо, который используется главным образом для добавления молибдена во время процесса производства стали. Обычно ферромолибден производят методом металлотермического восстановления (термитным методом), в котором оксид молибдена (MoO3) и оксид железа смешивают с сильным восстановителем, а именно алюминием, а затем проводят их реагирование. Метод металлотермического восстановления немедленно выделяет большое количество тепла при окислении алюминия за счет отбора кислорода из оксида молибдена или оксида железа, так что температура реакции достигает высокого значения в 3000°C или выше. В этом случае, когда медь входит в состав исходного материала, медь также восстанавливается, а значит большая часть меди находится в металле, т.е. слое ферромолибденового сплава, а не в оксидном шлаке. Поэтому содержание меди в оксиде молибдена, который является исходным материалом, строго ограничено.

[0007] Большая часть оксида молибдена производится обжигом молибденита на воздухе при 560-600°C. Когда содержание меди в молибдените высоко, то медь удаляется кислотным выщелачиванием окисленных руд после обжига и фильтрацией. Во время этого процесса, поскольку значительное количество молибдена вымывается и поэтому находится в отводящемся растворе, он извлекается экстракцией растворителем или регулированием pH. Во время обжига выделяется большое количество тепла за счет сгорания молибдена и серы. А именно, состояние окисления молибдена в молибдените равно +4, а его состояние окисления в окисленных рудах равно +6. Поэтому для того чтобы производить ферромолибден из окисленных руд, требуется большее количество восстановителя, чем молибденита. Кроме того, процесс металлотермического восстановления происходит взрывообразно и завершается почти сразу же, так что трудно контролировать реакцию и невозможно получать однородные продукты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Задачей изобретения является предоставление способа производства ферромолибдена, позволяющего уменьшить количество восстановителя посредством осуществления прямого восстановления без осуществления процесса окисления по сравнению с методом металлотермического восстановления известного уровня техники и, в частности, непосредственно использовать молибденит с высоким содержанием меди в качестве исходного материала.

[0009] Изобретение относится к способу производства ферромолибдена из молибденита. Способ производства непосредственно производит ферромолибден без обжига молибденита. В этом случае в способе удаления серы и примесей, таких как медь, к молибдениту добавляют восстановитель, т.е. металлический алюминий, и проводят реагирование при высокой температуре в нагревателе.

[0010] Более конкретно, способ производства ферромолибдена согласно изобретению включает в себя: a) добавление железа и металлического алюминия в молибденит с содержанием меди от 0,5 до 10% и их перемешивание; b) реагирование смеси в нагревателе при температуре от 1100 до 2000°С в атмосфере газообразного аргона; и c) естественное охлаждение смеси при температуре окружающей среды и получение реакционных продуктов.

[0011] На стадии A массовое соотношение компонентов смеси, полученной добавлением железа и металлического алюминия к молибдениту, может составлять от 60 до 70 мас.% молибденита, от 15 до 20 мас.% железа и от 10 до 20 мас.% металлического алюминия. Если массовое соотношение компонентов смеси превышает вышеуказанные величины, удаление серы и примесей может не выполняться плавно, и распределение меди в слое шлака сульфида алюминия может быть уменьшено.

[0012] Стадия В может быть осуществлена в течение от 10 до 30 мин, и температура нагревателя, включая печь с прямым или косвенным нагревом, может составлять от 1400 до 2000°C. Если температура нагревателя превышает вышеуказанную температуру, то трудно получить целевые реакционные продукты.

[0013] Нагреватель использует метод индукционного нагрева, более предпочтительно метод прямого нагрева посредством индукционной обмотки на внешней стороне тигля с использованием высокочастотного генератора, но не ограничивается им.

[0014] В этом случае атмосфера в нагревателе может быть атмосферой газообразного аргона. Поток газообразного аргона может регулироваться снаружи нагревателя в соответствии с требуемой степенью герметичности устройства и может подаваться в достаточной степени, чтобы блокировать поступление внешнего воздуха.

[0015] По реакции в нижней части нагревателя может быть произведен ферромолибден с содержанием меди менее чем 0,5%, а в его верхней части образуется слой шлака, включающего сульфид алюминия (Al2S3) в качестве основного компонента и небольшое количество сульфида железа (FeS).

[0016] Уравнение реакции может быть представлено следующим Уравнением 1.

3MoS2+4Al+xFe→2Al2S3+FexMo3 (1)

[0017] В данной реакции сродство меди и серы велико, так что сульфиды находятся в основном в слое шлака, и их коэффициент распределения зависит от окислительно-восстановительного потенциала, т.е. добавления алюминия.

[0018] Приведенная ниже Таблица 1 представляет теплоту реакции, изменение свободной энергии Гиббса и константу равновесия реакции, когда молибденит и металлический алюминий реагируют при 1100-2000°С. Как можно предполагать из величин константы равновесия в Таблице 1, можно ожидать, что в равновесном состоянии концентрация молибдена в образовавшемся шлаке будет очень низкой. Однако теплота реакции является небольшой, так что адиабатическая температура реакции составляет примерно 1000°C. В результате теплота должна быть подведена извне для того, чтобы расплавить ферромолибден и осуществить разделение фаз.

Термодинамические данные реакции восстановления

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

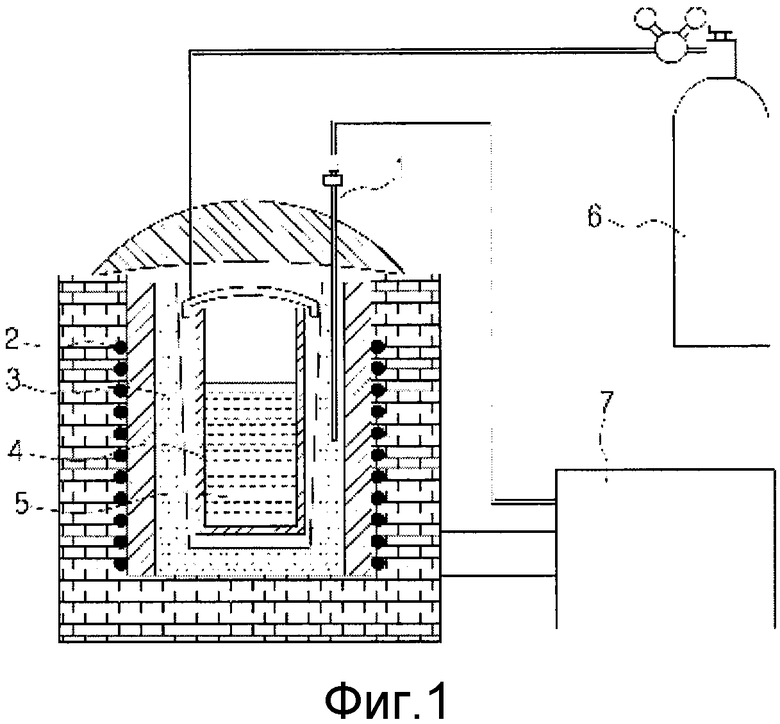

[0019] Фиг.1 представляет собой схематический чертеж устройства для проведения реакции восстановления согласно изобретению; и

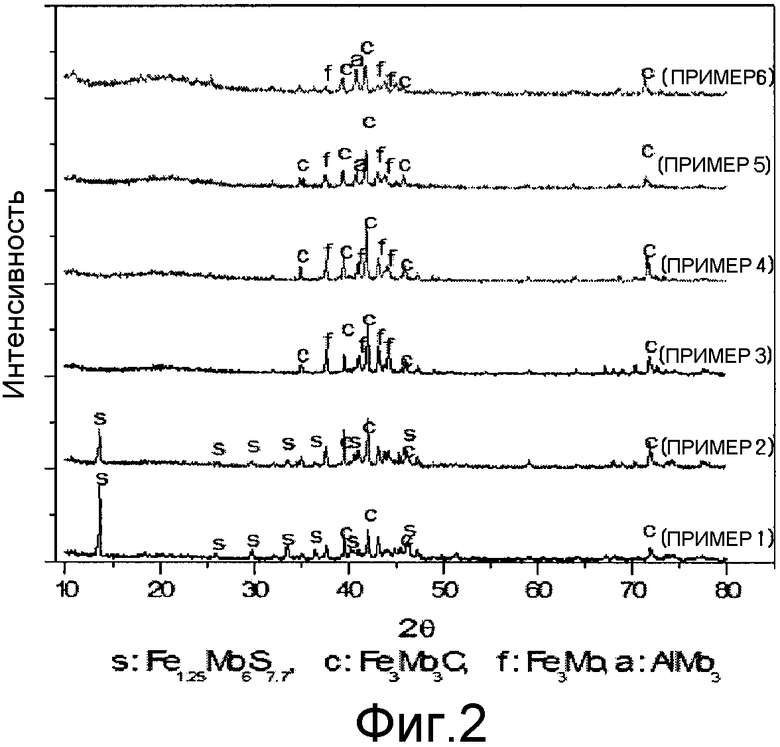

[0020] фиг.2 показывает рентгенодифрактограмму ферромолибдена согласно примерному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0021] Преимущества, признаки и особенности изобретения станут очевидными из последующего описания вариантов осуществления со ссылками на сопроводительные чертежи, которое представлено далее. Изобретение, однако, может быть осуществлено в разных формах и не должно истолковываться как ограниченное представленными здесь вариантами осуществления. Напротив, эти варианты осуществления предоставляются с тем, чтобы это описание было всесторонним и полным и полностью доносило объем изобретения до специалистов в данной области техники. Использованная здесь терминология предназначена лишь для описания частных вариантов осуществления и не предназначена для ограничения примерами вариантов осуществления. Использованные здесь формы единственного числа предназначены также охватывать формы множественного числа, если из контекста ясно не следует иное. Следует также понимать, что термины «содержит» и/или «содержащий», когда они использованы в данном описании, означают наличие указанных признаков, чисел, стадий, операций, элементов и/или компонентов, однако не исключают присутствия или добавления одного или более других признаков, чисел, стадий, операций, элементов, компонентов и/или их групп.

[0022] Ниже изобретение будет описано подробно со ссылками на примеры.

[0023] Однако представленные ниже примеры лишь иллюстрируют изобретение, и поэтому изобретение не ограничивается представленными ниже примерами.

[0024] Металлическое железо и металлический алюминий смешивают посредством соответствующего смесительного устройства без отдельной обработки концентрата молибденита в порошковой форме. Добавление восстановителя, т.е. алюминия, определяют в соответствии с содержанием подлежащих восстановлению компонентов, т.е. молибдена, железа, меди или т.п. Содержание железа определяют посредством оценки содержания молибдена в конечном продукте, т.е. ферромолибдене.

[0025] Фиг.1 представляет собой схематическое устройство восстановления, оборудованное в лаборатории достаточным для осуществления изобретения, при этом в нагревателе может быть использован любой из метода прямого нагрева и метода косвенного нагрева, предпочтительно метод индукционного нагрева.

[0026] На фиг.1 использован высокочастотный блок электропитания, мощность которого составляет 50 кВА, а частота - 7 кГц, и использован нагревательный элемент с графитовым тиглем, внешний диаметр которого составляет 13 см, а высота - 16 см.

[0027] Когда устройство согласно изобретению используется для крупногабаритного промышленного оборудования, образуют расплавленное металлическое железо и затем добавляют алюминий и молибденит, так что процесс может быть выполнен без отдельного нагревательного элемента.

[0028] Как показано на фиг.1, смешанный образец, помещенный в тигель из оксида алюминия, загружали в графитовый тигель, крышку которого закрывали для того, чтобы не допускать поступления воздуха, в графитовый тигель пропускали газообразный аргон в течение заданного времени, чтобы удалить воздух, а затем графитовый тигель нагревали при целевой температуре с помощью высокочастотного нагрева для протекания реакции.

[0029] Примеры 1-6 согласно изобретению осуществляли так, как указано ниже, в устройстве, показанном на фиг.1.

[0030] Руда, использованная в данном эксперименте, представляет собой концентрат молибденита, имеющий размер частиц 48 меш или менее и состоящий из 49,3% Mo, 34,8% S, 1,62% Cu, 2,17% Fe и 8,11% пустой породы в качестве основных компонентов. Восстановитель, использованный в качестве образца, т.е. алюминий, является порошковым и имеет чистоту 99,7% или более и размер зерен 16 меш или менее, а добавка, т.е. железо, также является порошковой и имеет чистоту 98% или более и размер зерен 200 меш или менее.

Пример 1

[0031] Смесь образца, а именно 192 г молибденита, 56 г порошка железа и 32 г порошка алюминия, использовали в качестве образца для эксперимента по восстановлению посредством вращения при 140 об/мин в течение 30 мин при условии, что степень заполнения 1-литровой шаровой мельницы с керамическими шариками (диаметр: 2 см) составляет 50%, и отделения шариков.

[0032] При реакции восстановления тигель из оксида алюминия, имеющий диаметр 8 см и высоту 12 см, использовали в качестве реактора. Смешанный образец, помещенный в реактор, загружали в графитовый тигель устройства, показанного на фиг.1, и осуществляли эксперимент. Аргон пропускали при расходе 5 л/мин в течение 20 мин, начинали нагревание, и температура тигля достигала 1690°C через 70 мин. Реакция восстановления продолжалась 10 мин при этой температуре, и тигель охлаждали при температуре окружающей среды в течение 12 ч. Продукт реакции тщательно разделяли на шлак и ферромолибден в зоне данного эксперимента. При этом характеристики полученного ферромолибдена анализировали рентгеновской дифракцией, как показано на фиг.2.

Пример 2

[0033] В отношении смешивания образца Пример 2 был аналогичен Примеру 1 за исключением того, что добавленное количество порошка алюминия составляло 36 г.

Пример 3

[0034] В отношении смешивания образца Пример 3 был аналогичен Примеру 1 за исключением того, что добавленное количество порошка алюминия составляло 38 г.

Пример 4

[0035] В отношении смешивания образца Пример 4 был аналогичен Примеру 1 за исключением того, что добавленное количество порошка алюминия составляло 44 г.

Пример 5

[0036] В отношении смешивания образца Пример 5 был аналогичен Примеру 1 за исключением того, что добавленное количество порошка алюминия составляло 50 г.

Пример 6

[0037] В отношении смешивания образца Пример 6 был аналогичен Примеру 1 за исключением того, что добавленное количество порошка алюминия составляло 56 г.

Результаты анализа

[0038] Представленная ниже Таблица 2 показывает содержание молибдена Mo в ферромолибдене, произведенном в Примерах 1-6, и концентрацию и степень удаления примеси, т.е. меди. Из Таблицы 2 можно видеть, что содержание молибдена в ферромолибдене, произведенном в Примерах согласно изобретению, составляло 55% или выше, степень удаления меди составляла максимум 96,3% при добавлении алюминия в эквивалентном количестве по отношению к MoS2, т.е. при добавленном количестве алюминия 36 г. Степень удаления меди уменьшается по мере того, как увеличивается добавленное количество алюминия.

Концентрация и степень удаления молибдена и меди в ферромолибдене

[0039] Фиг.2 показывает рентгенодифрактограммы ферромолибдена, произведенного в Примерах 1-6. Из фиг.2 можно видеть, что фаза сульфида металла не существует, когда добавлено 38 г или более алюминия (105% от химического эквивалента в расчете на Mo).

[0040] Как можно видеть из Примеров, железо и восстановитель, т.е. алюминий, добавляли к молибдениту и выполняли реагирование в печи с индукционным нагревом, чтобы удалить максимум 95% или более меди, что позволяет производить ферромолибден для производства стали из молибденита с высоким содержанием меди без осуществления отдельного процесса удаления меди.

[0041] Как разъяснено выше, способ производства ферромолибдена согласно данному изобретению осуществляет прямое восстановление без обжига молибденита, тем самым позволяя упростить процесс и уменьшить расход восстановителя, т.е. алюминия. В частности, изобретение может обеспечивать производство ферромолибдена из молибденита с высоким содержанием меди без осуществления отдельного процесса удаления меди. В то же время, поскольку образовавшийся шлак является сульфидом алюминия с более высоким уровнем энергии, чем у оксида, изобретение нуждается в подводе тепла посредством прямого и косвенного нагрева вследствие того, что теплота реакции меньше по сравнению с методом металлотермического восстановления. Однако этот процесс может дополнительно содействовать повторному использованию (рециркулированию) алюминия в шлаке. Изобретение может также снижать энергию по сравнению с существующим процессом, учитывая энергию, используемую в таких процессах, как обжиг, кислотное выщелачивание, фильтрация, сушка и т.п., и регулировать реакцию посредством регулирования выходной мощности от нагревательной печи, посредством чего становится возможным реализация получения однородных продуктов и непрерывного процесса.

[0042] Изобретение не ограничивается описанным здесь вариантом осуществления, и следует понимать, что изобретение может быть модифицировано и изменено различными путями без отклонения от сущности и объема изобретения. Поэтому следует принимать во внимание, что эти модификации и изменения включены в формулу изобретения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА В РЕЖИМЕ ГОРЕНИЯ | 1990 |

|

RU2044791C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2078843C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА МЕТАЛЛОТЕРМИЧЕСКИМ СПОСОБОМ | 1992 |

|

RU2049142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ОБРАБОТКИ МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА (ВАРИАНТЫ) | 2008 |

|

RU2434066C2 |

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

| СПЕЧЕННЫЕ АГЛОМЕРАТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2244025C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА И СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ НИКЕЛЕМ И МОЛИБДЕНОМ | 1989 |

|

SU1678055A1 |

Изобретение относится к металлургии и может быть использовано при производстве ферромолибдена с содержанием меди 0,5% из низкосортного молибденита с высоким содержанием меди. В способе осуществляют добавление железа и металлического алюминия в молибденит с содержанием меди 0,5-10% и их смешивание, реагирование смеси в нагревателе при температуре 1100-2000°С в атмосфере газообразного аргона и естественное охлаждение расплава при температуре окружающей среды после окончания реакции с получением ферромолибдена с содержанием меди менее 0,5 мас.%. Изобретение позволяет уменьшить расход восстановителя - алюминия за счет прямого восстановления без процесса окисления, используя молибденит с высоким содержанием меди. 5 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

1. Способ производства ферромолибдена, включающий в себя:

a) добавление железа и металлического алюминия в молибденит с содержанием меди 0,5-10% и их смешивание;

b) реагирование смеси в нагревателе при температуре 1100-2000°С в атмосфере газообразного аргона; и

c) естественное охлаждение расплава при температуре окружающей среды после окончания реакции с получением ферромолибдена с содержанием меди менее 0,5 мас.%.

2. Способ по п. 1, в котором на стадии а) смешивают друг с другом 60-70 мас.% молибденита, 15-20 мас.% железа и 10-20 мас.% металлического алюминия.

3. Способ по п. 1, в котором в качестве нагревателя на стадии b) используют печь прямого нагрева или печь косвенного нагрева.

4. Способ по п. 3, в котором в печи косвенного нагрева используют метод индукционного нагрева.

5. Способ по п. 1, в котором реагирование смеси на стадии b) осуществляют в течение 10-30 мин.

6. Способ по п. 1, в котором вдувают включающий аргон инертный газ для отсечки притока воздуха в нагреватель.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2078843C1 |

| Способ выплавки ферромолибденового сплава | 1976 |

|

SU588254A1 |

Авторы

Даты

2015-06-10—Публикация

2010-10-20—Подача