(54) СПОСОБ ВЫПЛАВКИ ФЕРРОМОЛИБДЕНОВОГО

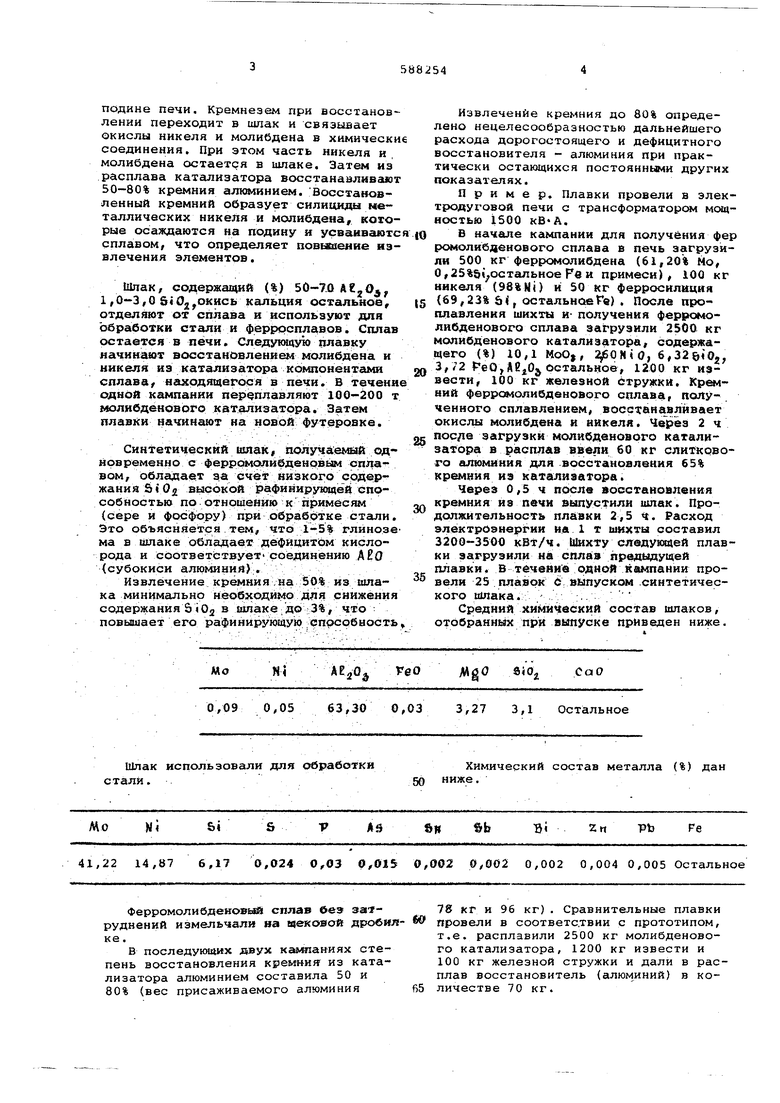

СПЛАВА подине печи. Кремнезем при восстанов лении переходит в ишак и связывает окислы никеля и молибдена в химическ соединения. При этом часть никеля и молибдена остается в ишаке. Затем из расплава катализатора восстанавливаю 50-80% кремния алюминием. Восстановленный кремний образует силициды металлических никеля и молибдена, кото рые осаждаются на подину и усваивают сплавом, что определяет повшаение из влечения элементов. Шлак, содержащий (%) 50-7.0 , 1,0-3,0 gtOj OKHCb кальция остальное, отделяют от сплава и используют для обработки стали и ферросплавов. Сплав остается в печи. Следукнцую {главку начинают восстановлением молиедена и никеля из катализатора компонентгими сплава, находящегося в печи. В течени одной кампании переплавляют 100-200 т молибденового катализатора. Затем плавки начинают на новой футеровке. Синтетинеский шлак, 1аолунаемый одйраременно с ферррмолйбденрвым спла вом, обладает за счёт низкого срдержания eiO/j высокой рафинируннцёй способностью по отношению к примесям (сере и фосфору) при обработке стали Это объясняется тем что 1-5% глинозе ма в шлаке обладает дефицитом кислорода и соответствуетсоединению Чсубокиси алюмяянА) . Извлечение кремния /на 50% из шлака минимально необ ходи1у{о для снижения содержания Si Од в ишаке до 3%, что : повышает его рафинирующую -способность Извлечение кремния до 80% определено нецелесообразностью дальнейшего расхода дорогостоящего и дефицитного восстановителя - алюминия при практически остающихся постоянными других показателях. Пример. Плавки провели в электродуговой печи с трансформаторе мсицностью 1500 кВ«А. В начале кампании для получения фер рсм4олибяенового сплава в печь загрузили 500 кг ферромолибдена (61,20% f4o, 0,25%3| остальное Ре и примеси), 100 кг никеля (98%Mi) и 50 кг ферросилиция (69,23% 6, остальноеГв). После проолавления шихты и- получения ферЕюмолибденового сплава загрузили 2500 кг молибденового катализатора, содержащего (%) 10,1 МоО,, (0, , 3,;2 остальное, 1200 кг извести, 100 кг железной стружки. Кремний ферромолибденового сплава, полученного сплавлением, восстанавливает окислы молибдена и никеля. Через 2 ч после загрузки молибденового катализатора в расплав ввели 60 кг слиткового алюминия для восстановления 65% кремния из катализатора. Через О,5 ч после аосстановления кремния из печи выпустили шлак. Продолжительность плавки 2,5 4. Расход электроэнергии иа 1 т шихты составил 3200-3500 кВт/ч. Шихту слвдуквдей плавки загрузили на сплав пр€ дыдущей плавки. В течение одной кампании провели 25 плавок й-выпуском .синтетического шлака. ;.. Средний химический состав шпаков, отобранных при выпуске приведен ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Шихта для получения молибденового сплава | 1977 |

|

SU726205A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| Способ выплавки ферромолибдена | 1976 |

|

SU572523A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| Шихта для получения легирующего расплава | 1983 |

|

SU1113417A1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2553117C2 |

| Способ получения ферромолибдена металлотермическим процессом | 1984 |

|

SU1235964A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

Ni ео

МО

0,09 0,05 63,30 0,03 3,27 3,1 Остальное

Шлак использовали для обработки стали.

Мо Ni

&i 41,22 14,87 6,17 0,024 0,03 0,015

Ферромолибдековый сплав без safруднений измельчали на вдековой дробилке .

в последующих двух кампаниях степень восстановления кремния из катализатора алюминием составила 50 и 80% (вес присаживаемого алюминия

SiO Со о

Химический состав металла (%) дан 50 ниже.

Bi 2« Pb Fe

dn ЪЬ

78 кг и 96 кг). Сравнительные плавки провели в соответствии с прототипом, т.е. расплавили 2500 кг молибденового катализатора, 1200 кг извести и 100 кг железной стружки и дали в расплав восстановитель (алюминий) в количестве 70 кг. 0,002 0,002 0,002 0,004 0,005 Остальное

Из печи слили шлак с содержанием (%) 0,8 МО, 0,7 Ni, 62,3 АЕгО., 8,45(0, и сплав, содержащий (%) 38,2 Мо, 10,5 Ni,0,8 6t ,Геостальное,

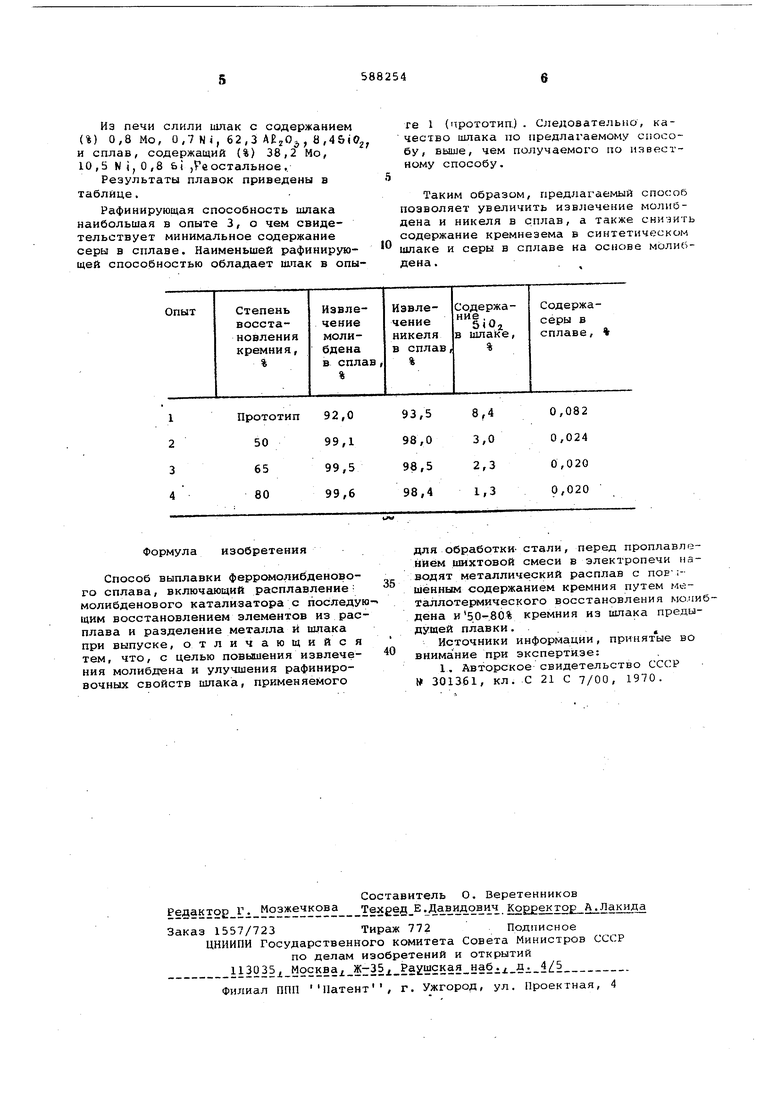

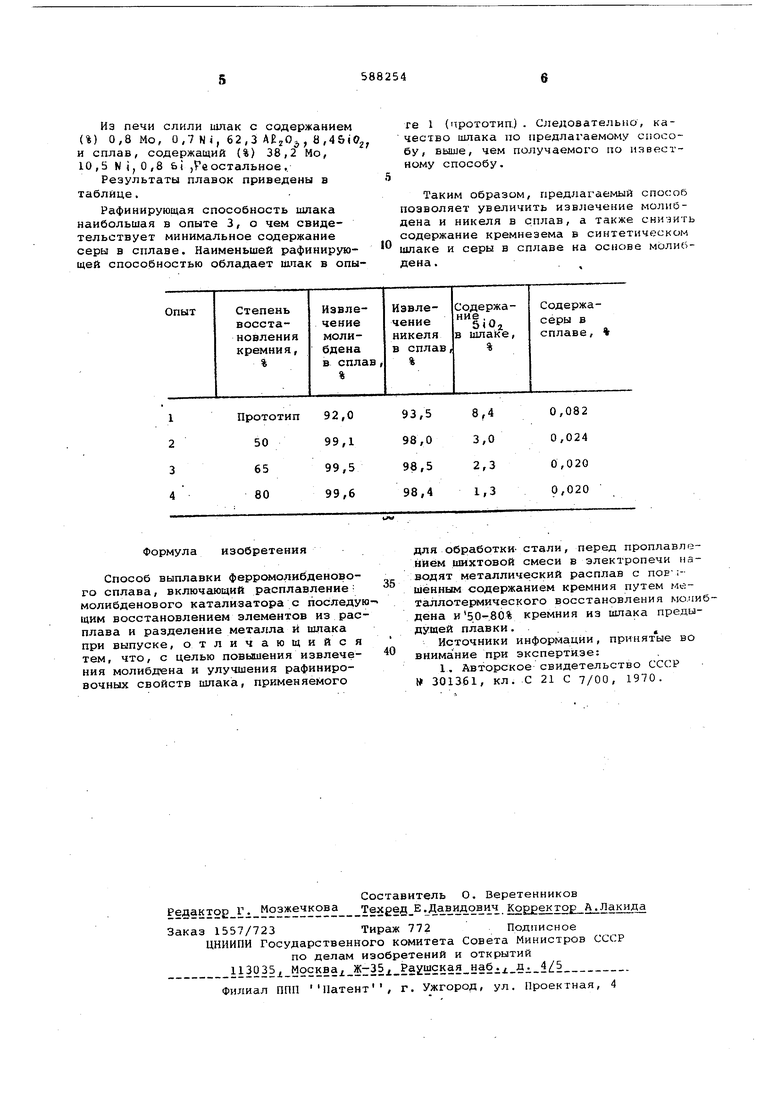

Результаты плавок приведены в таблице.

Рафинирующая способность шлака наибольшая в опыте 3, о чем свидетельствует минимальное содержание серы в сплаве. Наименьшей рафинирующей способностью обладает ш.пак в опыФормула изобретения Способ выплавки ферромолибденового сплава, включающий расплавление молибденового катализатора с последу щим восстановлением элементов из рас плава и разделение металла и шлака при выпуске, отличающийся тем, что, с целью повышения извлечения молибдена и улучшения рафинировочных свойств шлака, применяемого

те 1 (прототип.) . Следовательно, качество шлака по предлагаемому способу, выше, чем получаемого по известному способу.

Таким образом, предлагаемый способ позволяет увеличить извлечение молибдена и никеля в с.плав, а также снизить содержание кремнезема в синтетическом шлаке и серы в сплаве на основе молибдена. для обработки- стали, перед проплавленйём шихтовой смеси в электропечи наводят металлический расплав с пон;шённым содержанием кремния путем металлотеЕМИческого восстановления мопибдена и50-.80% кремния из шлака предыдущей плавки. Источники информации, принятые во внимание при экспертизе: 1, Авторское свидетельство СССР № 301361, кл. С 21 С 7/00, 1970.

Авторы

Даты

1978-01-15—Публикация

1976-03-22—Подача