Изобретение относится к способам изготовления теплоизоляционных изделий, применяемых для теплоизоляции пассажирских и рефрижераторных вагонов, изотермических контейнеров, холодильников, теплоэнергетического и технологического оборудования.

Известен способ изготовления вакуумного кожуха для тепловой изоляции, включающий следующие операции: формирование одного многослойного барьерного листа, имеющего, по существу, прямоугольную конфигурацию, содержащего по меньшей мере один полимерный или неорганический центральный слой, имеющий изолирующие свойства относительно атмосферных газов, верхний слой и нижний слой, сформированные из взаимно термосвариваемых полимерных материалов; свертывание барьерного слоя для наложения одного на другой двух его противоположных краев, приваривание друг к другу указанных краев посредством плавления верхнего слоя на одном краю и нижнего слоя на другом краю, образуя оболочку с двумя открытыми концами; запечатывание одного открытого конца оболочки посредством сварки кромки барьерного листа, перпендикулярной краям; помещение в оболочку несплошного или пористого, неорганического или органического заполняющего материала; создание вакуума внутри оболочки; запечатывание другого открытого конца оболочки посредством сварки другой кромки барьерного листа, перпендикулярной краям [патент РФ №2253792, МПК: F16L 59/06, опубл. 10.06.2005, Бюл. №16, «Вакуумный кожух для тепловой изоляции и способ его изготовления», авторы Манини Паоло (It), Феррарио Бруно (It), Ридзи Энеа (It), Палладино Массимо (It), Ди Грегорио Пьераттильо (It)].

Недостаток данного изобретения заключается в неспособности воспринимать большие нагрузки вакуумного кожуха, в результате чего при использовании такого теплоизоляционного материала в ограждении кузова пассажирских и рефрижераторных вагонов также необходимо использовать металлический каркас, являющийся тепловым мостом и снижающий теплоизоляционные свойства всей конструкции.

Наиболее близким аналогом предлагаемого изобретения является способ изготовления теплоизоляционного изделия, реализованный в техническом решении, заключающемся в изготовлении методом экструдирования наружной оболочки теплоизоляционного изделия из алюминия в виде профиля, ребра жесткости которого образуют ячейки с размерами ширины 20-200 мм и высоты 5-100 мм, между ребрами жесткости размещена продольная вставка из жесткого материала с низким коэффициентом теплопроводности, причем продольную вставку устанавливают в пазы алюминиевого профиля, образуя пустотелые полости, которые сообщаются каналом в продольной вставке и с обратным клапаном для вакуумирования теплоизоляционного материала [патент РФ №129188, МПК: F16L 59/06, B82Y 99/00, опубл. 20.06.2013 г., «Теплоизоляционное изделие», авторы Балалаев А.Н., Мокшанов А.С.].

Недостатки данного способа заключаются в малой надежности клапана от пропускания воздуха внутрь корпуса, сложности изготовления канала в продольной вставке и сложности введения продольной вставки в пазы алюминиевого профиля при большой длине теплоизоляционного изделия.

Данный способ принят за прототип.

Техническим результатом является повышение надежности и уменьшение сложности изготовления и сборки теплоизоляционного изделия.

Технический результат достигается тем, что в способе изготовления вакуумного теплоизоляционного изделия, заключающемся в изготовлении методом экструдирования наружной оболочки с внутренними ребрами жесткости и продольной вставки, приварке к наружной оболочке торцевых стенок и вакуумировании внутренней полости наружной оболочки, дополнительно производят экструдирование нагретого полимерного материала, обладающего большой жесткостью и малой теплопроводностью, через матрицу, которая повторяет профиль поперечного сечения продольной вставки вакуумного теплоизоляционного изделия на длину, меньшую длины наружной оболочки изделия на величину не менее удвоенного расстояния между его ребрами жесткости, из продольной вставки производят вырубку окон и вводят ее с гарантированными зазорами между ребрами жесткости во внутрь наружной оболочки с заглублением относительно его торцевой поверхности на величину не менее расстояния между ребрами жесткости, соединяют диффузионной сваркой трением торцевые поверхности наружной оболочки и торцевые стенки, стенку наружной оболочки охлаждают на расстоянии от сварного шва не менее расстояния между ребрами жесткости, в любой из стенок наружной оболочки или в торцевых стенках выполняют отверстие, через которое вакуумируют внутреннюю полость наружной оболочки вакуумного теплоизоляционного изделия до величины остаточного вакуума меньше 2 кПа, и затем под вакуумом его герметизируют диффузионной сваркой трением.

Отличие предложенного способа изготовления теплоизоляционного изделия от прототипа состоит в том, что вакуумирование его внутренней полости ведется не через обратный клапан, а через отверстие в любой из стенок наружной оболочки или торцевых стенок, которое заваривается под вакуумом способом сварки трением с перемешиванием. Данный способ изготовления и герметизации изделия обеспечивает его надежность в процессе эксплуатации, заключающуюся в постоянстве величины остаточного вакуума.

В предложенном способе изготовления теплоизоляционного изделия производят экструдированием нагретого полимерного материала, обладающего большой жесткостью и малой теплопроводностью, например текстолита, через матрицу, имеющую профиль, представляющий собой поперечное сечение продольной вставки теплоизоляционного изделия, на длину, меньшую длины наружной оболочки на величину не менее удвоенного расстояния между ребрами жесткости, и введение продольной вставки внутрь наружной оболочки осуществляется с гарантированными зазорами между ребрами жесткости и продольной вставкой с заглублением относительно его торцевой поверхности на некоторую величину. При этом упрощается сборка теплоизоляционного изделия, имеющего большую длину, так как метод экструзии обеспечивает высокую точность изготовления при большой длине изделия. Гарантированные зазоры между ребрами жесткости и продольной вставкой также облегчают сборку, причем они полностью ликвидируются после вакуумирования изделия, за счет гибкости материала наружной оболочки. В предложенном способе изготовления отпадает необходимость выполнения пазов в наружной оболочке для фиксации в них продольной вставки. Также отпадает необходимость выполнения канала в продольной вставке, совмещающего внутренние пустотелые полости изделия, за счет исполнения продольной вставки меньшей длины, чем наружная оболочка. Таким образом, по сравнению с прототипом уменьшается количество операций и облегчается процесс сборки.

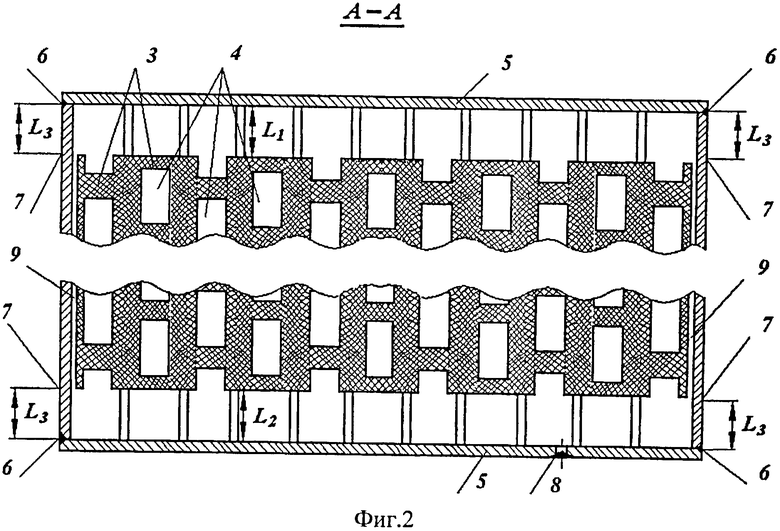

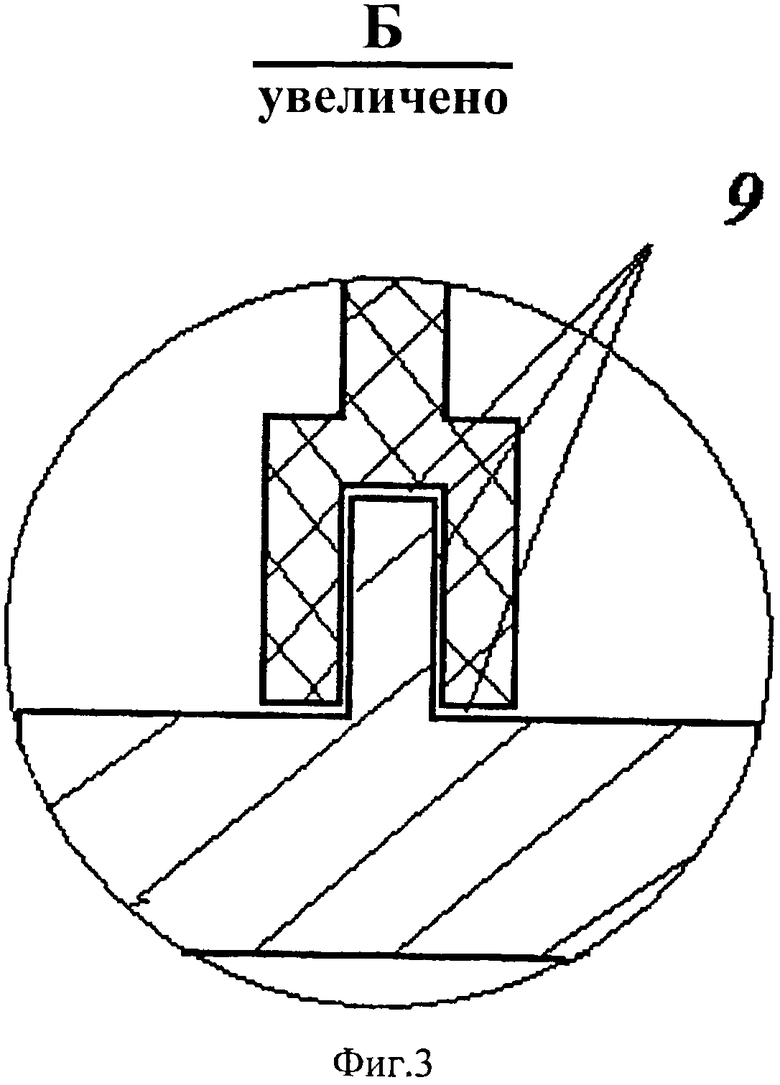

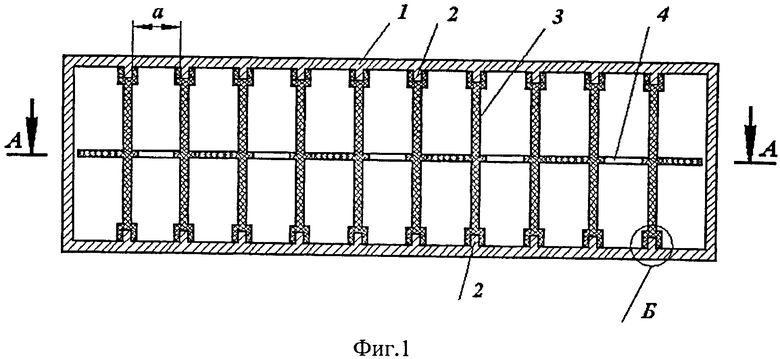

На чертежах изображено: фиг. 1 - поперечное сечение вакуумного теплоизоляционного изделия; фиг. 2 - сечение А-А на фиг. 1 вакуумного теплоизоляционного изделия; фиг. 3 - разрез Б на фиг. 1 вакуумного теплоизоляционного изделия.

На рисунках, иллюстрирующих предложенный способ изготовления, обозначено: 7 - наружная оболочка, 2 - ребра жесткости, 3 - продольная вставка, 4 - окна, 5 - торцевые стенки, 6 - сварные швы, 7 - места охлаждения, 8 - отверстие для вакуумирования, 9 - гарантированные зазоры.

Способ осуществляется следующим образом. Производится экструзия (выдавливание) металла, преимущественно из алюминиевого сплава, или композитного материала через матрицу, имеющую профиль, представляющий собой поперечное сечение наружной оболочки 7 теплоизоляционного изделия с ребрами жесткости 2. Производится экструзия нагретого полимерного материала, обладающего большой жесткостью и малой теплопроводностью, например текстолита, через матрицу, имеющую профиль, представляющий собой поперечное сечение продольной вставки 3, на длину, меньшую длины корпуса 7 на величину не менее удвоенного расстояния а между ребрами жесткости 2. Исполнение заданных профилей методом экструзии позволяет обеспечить высокую точность размеров профиля при большой длине профиля, например при отношении длины профиля к его ширине более 30…40. Производится вырубка из продольной вставки 3 окон 4, осуществляемая для максимального снижения веса продольной вставки 3. Производится введение продольной вставки 3 внутрь наружной оболочки 1 с заглублением относительно его торцевой поверхности на величину L1≈L2, примерно равную расстоянию а между ребрами жесткости 2. Введение осуществляется с гарантированными зазорами 9 между ребрами жесткости 2 и продольной вставки 3, что становится возможным из-за высокой точности исполнения профилей наружной оболочки 1 и продольной вставки 3. Производится приварка преимущественно способом сварки трением с перемешиванием к торцевым поверхностям наружной оболочки 1 торцевых стенок 5 из того же материала, что наружная оболочка 7, при охлаждении стенок наружной оболочки 1 в местах охлаждения 7, расположенных на расстоянии L3 от сварного шва 6, примерно равном расстоянию а между ребрами жесткости 2. Охлаждение стенок наружной оболочки 7 при сварке необходимо для того, чтобы материал продольной вставки 3 не потерял форму из-за высокой температуры. Расположение мест охлаждения 7 выбрано там, где край продольной вставки 3 граничит с наружной оболочкой 7. Производится выполнение отверстия 8 преимущественно методом сверления в любой из стенок наружной оболочки 7 или торцевых стенок 5, но преимущественно в одной из торцевых стенок 5. Производится вакуумирование внутренней полости наружной оболочки 7 через отверстие 8 до величины остаточного вакуума меньше 2 кПа. После вакуумирования внутренней полости наружной оболочки 1 за счет перепада давления ее противоположные стенки сближаются и гарантированные зазоры 9 между ребрами жесткости 2 и продольной вставкой 3 ликвидируются. Производится заварка под вакуумом отверстия 8 преимущественно методом сварки трением с перемешиванием.

Согласно проведенным расчетам вакуумирование внутренней полости наружной оболочки 7 до остаточного давления меньше 2 кПа приводит к снижению эффективного коэффициента теплопроводности теплоизоляционного изделия, изготовленного данным способом, по сравнению с величиной коэффициента теплопроводности современных теплоизоляционных материалов, равной 0,028…0,03 Вт/(м К), следовательно, создавать остаточное давление более 2 кПа в вакуумном теплоизоляционной изделии нецелесообразно. С уменьшением величины остаточного давления во внутренней полости наружной оболочки 1 эффективный коэффициент теплопроводности вакуумного теплоизоляционного изделия снижается, однако при этом возрастают затраты на вакуумирование и технологические сложности обеспечения вакуума при заварке отверстия 8. Применение в предложенном способе сварки трением с перемешиванием для приварки торцевых стенок 5 и заварки отверстия 8 повышает прочность и надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2013 |

|

RU2571834C2 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

| ВАКУУМНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ | 1997 |

|

RU2144595C1 |

| Криоконтейнер для хранения и транспортировки жидкостей в криогенном состоянии | 2023 |

|

RU2814318C1 |

| ВАКУУМНАЯ КАМЕРА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ | 2006 |

|

RU2328363C2 |

| ВАКУУМНАЯ КАМЕРА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ | 2006 |

|

RU2339494C2 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОЙ ТАРЫ | 1991 |

|

RU2067545C1 |

| Металлическая гофрированная тепловая изоляция (МГТИ) | 2023 |

|

RU2820278C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2770602C1 |

Способ предназначен для изготовления теплоизоляционных изделий. Способ заключается в изготовлении методом экструдирования наружной оболочки с внутренними ребрами жесткости продольной вставки, приварке к наружной оболочке торцевых стенок и вакуумировании внутренней полости наружной оболочки, дополнительно производят экструдирование нагретого полимерного материала, обладающего большой жесткостью и малой теплопроводностью, через матрицу, которая повторяет профиль поперечного сечения продольной вставки на длину, меньшую длины наружной оболочки изделия на величину не менее удвоенного расстояния между его ребрами жесткости, из продольной вставки производят вырубку окон и вводят ее с гарантированными зазорами между ребрами жесткости во внутрь наружной оболочки с заглублением относительно его торцевой поверхности на величину не менее расстояния между ребрами жесткости, соединяют диффузионной сваркой трением торцевые поверхности наружной оболочки и торцевые стенки, стенку наружной оболочки охлаждают на расстоянии от сварного шва не менее расстояния между ребрами жесткости, в любой из стенок наружной оболочки или в торцевых стенках выполняют отверстие, через которое вакуумируют внутреннюю полость наружной оболочки до величины остаточного вакуума меньше 2 кПа, и затем под вакуумом его герметизируют диффузионной сваркой трением. Технический результат - повышение надежности. 3 ил.

Способ изготовления вакуумного теплоизоляционного изделия, заключающийся в изготовлении методом экструдирования наружной оболочки с внутренними ребрами жесткости и продольной вставки, приварке к наружной оболочке торцевых стенок и вакуумировании внутренней полости наружной оболочки, отличающийся тем, что производят экструдирование нагретого полимерного материала, обладающего большой жесткостью и малой теплопроводностью, через матрицу, которая повторяет профиль поперечного сечения продольной вставки вакуумного теплоизоляционного изделия на длину, меньшую длины наружной оболочки изделия на величину не менее удвоенного расстояния между его ребрами жесткости, из продольной вставки производят вырубку окон и вводят ее с гарантированными зазорами между ребрами жесткости во внутрь наружной оболочки с заглублением относительно его торцевой поверхности на величину не менее расстояния между ребрами жесткости, соединяют диффузионной сваркой трением торцевые поверхности наружной оболочки и торцевые стенки, стенку наружной оболочки охлаждают на расстоянии от сварного шва не менее расстояния между ребрами жесткости, в любой из стенок наружной оболочки или в торцевых стенках выполняют отверстие, через которое вакуумируют внутреннюю полость наружной оболочки вакуумного теплоизоляционного изделия до величины остаточного вакуума меньше 2 кПа, и затем под вакуумом его герметизируют диффузионной сваркой трением.

| Аппарат для экстракции в системе жидкость - жидкость | 1959 |

|

SU129188A1 |

| ВАКУУМНЫЙ КОЖУХ ДЛЯ ТЕПЛОВОЙ ИЗОЛЯЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2253792C2 |

| Зубодолбежный станок для нарезания некруглых зубчатых колес методом обкатки | 1948 |

|

SU78555A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| JP 2008051124 A, 06.03.2008 | |||

| WO 2011016696 A2, 10.02.2011 | |||

Авторы

Даты

2015-06-20—Публикация

2013-12-03—Подача