Изобретение относится к теплоизоляционной технике, а более конкретно к конструкциям тепловой изоляции трубопроводов и цилиндрических сосудов атомных тепловых электростанций (АЭС).

Известна блочная съемная тепловая изоляция (далее по тексту БСТИ), содержащая размещенные на внешней поверхности тепло изолируемого оборудования вплотную друг к другу теплоизоляционные блоки (далее по тексту ТБ) БСТИ, состыкованные между собой продольными боковыми стенками и включающие короба, выполненные из нержавеющей стали и заполненные теплоизоляционным материалом (см. Российский патент RU2716771C2 - 2020 г, заявка RU №2017111880 от 07.04.2017 г).

Недостаток заключается в том, что в конструкции патента применен теплоизоляционный материал, выполненный из стекловолокна. При разуплотнении первого контура не исключена возможность попадания стекловолокна в активную зону реактора.

Известна металлическая блочная тепловая изоляция (МБТИ), содержащая размещенные на внешней поверхности тепло изолируемого оборудования вплотную друг к другу теплоизоляционные блоки, включающие короба, состыкованные между собой продольными боковыми стенками, выполненные из нержавеющей стали и заполненные отфильтрованным атмосферным воздухом (см. Российский патент RU 2798333 от 21.06.2023 г, заявка RU №2023102408 от 03.02.2023 г). Данный патенте описанием МБТИ взят за прототип.

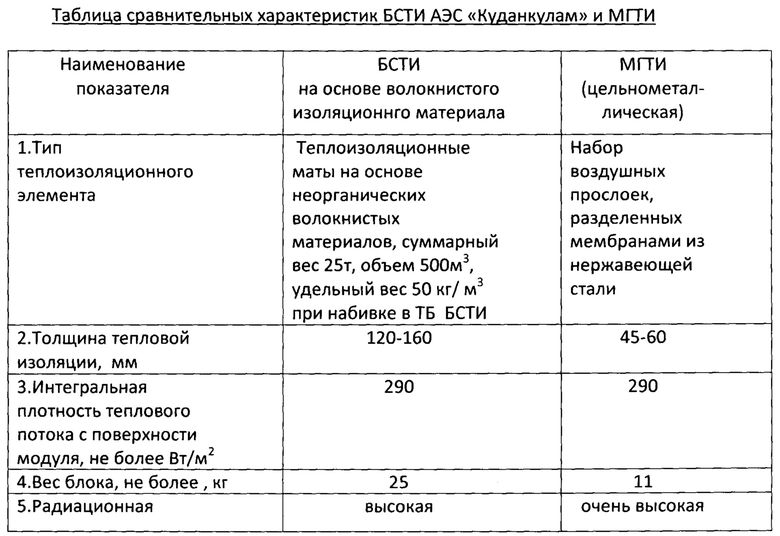

Целями предполагаемого изобретения являются: создание тепловой изоляции более компактной, чем БСТИ, установленной на АЭС «Тяньвань» (КНР), на АЭС «Куданкулам» (Индия) и на большинстве АЭС РФ; исключение из состава изоляции стекловолокна с заменой его атмосферным воздухом; обеспечение оптимальной высоты теплоизоляционного блока при сохранении его теплофизических характеристик; надежное закрепление мембран внутри блока; уменьшение итогового веса тепловой изоляции.

Недостаток прототипа заключается в том, что не решена проблема тепловых мостиков - перекрестие стенок четырех смежных теплоизоляционных блоков, контактирующих между собой. По тепловым мостикам происходит повышенная передача тепла, по сравнению с передачей тепла по стенкам блока.

В процессе работы теплоизоляционных блоков под воздействием высоких температур, за счет локальных деформаций, плотный контакт плоских стенок может быть нарушен (так называемое коробление стенок), что приводит к ухудшению теплофизических характеристик.

Суть предлагаемого изобретения состоит в увеличении количества контактных перекрытий стенок теплоизоляционного блока по тепловому пути, что повышает плотный контакт стенок, уменьшает высоту боковых и торцевых стенок ТБ, ликвидирует тепловые мостики смежных контактирующих блоков.

Металлическая гофрированная тепловая изоляция (далее по тексту МГТИ), содержащая размещенные на внешней поверхности тепло изолируемого оборудования вплотную друг к другу теплоизоляционные блоки, включающие короба, состыкованные между собой продольными и боковыми стенками, выполненные из нержавеющей стали и заполненные отфильтрованным атмосферным воздухом.

Продольные и торцевые стенки теплоизоляционных блоков выполнены в виде замкнутых, прямоугольных, смежных гофр, расположенных по наружному и внутреннему периметрам стенок блоков, создавая замкнутые наружные теплоизоляционные воздушные прослойки, экранирующие распространение тепла.

Торцевые и продольные стенки, днище и крышка блоков выполнены из нержавеющей листовой стали толщиной 0,1-0,3 мм, наборы мембран выполнены из листов нержавеющего металла толщиной 0,05-0,1 мм и расположены между стенок блока.

Торцевые и продольные стенки соединены между собой с помощью угловых стыкующих элементов и контактной сварки.

Мембранный ряд теплоизоляционного блока выполнен с помощью упругих мембран, мембраны расположены на внутренних полочках гофрированных стенок блока и выполнены направленными выпуклостью к крышке ТБ. Каждая мембрана состоит из двух половин мембран, соединенных встык между собой с минимальным монтажным зазором и скрепленных с уплотняющей опорой односторонней точечной контактной сваркой. Крепление и уплотнение мембран между камерами воздушных прослоек, торцевыми и продольными стенками корпуса блока, выполнены с помощью односторонней точечной контактной сварки на полочках угловых стыкующих элементов и внутренних полочках гофрированных стенок теплоизоляционного блока.

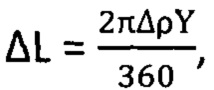

Тонкостенные мембраны образуют камеры воздушных прослоек блока с толщиной менее 15 мм. Размеры мембран увеличиваются от днища к крышке пропорционально длинам дуг каждого последующего ряда на величину:

где:

где:

ΔL - увеличение длины дуги поверхности мембраны последующего ряда;

Δρ - зазор от поверхности предыдущего ряда мембраны до поверхности мембраны последующего ряда, находится в пределах 5 - <15 мм;

γ - угол между образующими гибких мембран с продольными стенками блока.

Термостатирующий зазор, толщиной < 15 мм, как первичная изолирующая воздушная прослойка кольцевой секции, устанавливается между днищем и тепло изолируемым телом с помощью розеток и цилиндрических штифтов.

Боковые стенки крышек смежных блоков соединены между собой с помощью наконечников-зацепов, закрепленных на углах стенок крышек блоков и выполненных в виде отдельного одинакового сектора четвертой части тела вращения: шара или эллипсоида таким образом, что при монтажном соединении четырех смежных секторов образуется тело вращения, самоуплотняющееся в съемной воронке-захвате, в рабочем положении воронки-захвата упругие лепестки обеспечивают плотное сжатие наконечников-зацепов, а при прохождении наконечниками-зацепами горловины воронки-захвата под действием приложенной силы возможность упруго разжиматься с последующим возвратом в исходное положение. На воронку-захват дополнительно монтируют разъемное упругое кольцо, обеспечивающее дополнительное сжатие.

Боковые стенки днищ четырех смежных блоков соединены между собой с помощью направляющих цилиндрических штифтов, крепящихся к днищу блока и плотно входящих в четыре гнезда центрирующей металлической розетки.

Доступ к возможным датчикам, расположенным на оборудовании под тепловой изоляцией осуществлен с помощью цилиндрических проходок.

Таким образом, патентуемая МГТИ, имеет следующие отличия от прототипа:

1. Упругие мембраны толщиной 0,05-0,1 мм расположены на внутренних полочках гофрированных стенок блока и закреплены односторонней точечной контактной сваркой.

2. Расчетные, по аналогии с БСТИ, толщина и высота стенок и крышки блоков МГТИ, имеют уменьшенные толщины блоков - 60 мм, вместо 160 мм - блоков БСТИ.

3. Решена проблема тепловых мостиков - перекрестие стенок четырех смежных теплоизоляционных блоков, контактирующих между собой.

4. Тепловая изоляция МГТИ, при замене стекловолокна на атмосферный воздух, более, чем вдвое легче, по сравнению с применяемой в настоящее время БСТИ на современных АЭС РФ, КНР и Индии на 39 т (58%).

5. Увеличение количества контактов стенок теплоизоляционных блоков между собой повышает сохранение теплофизических характеристик блоков в процессе эксплуатации.

6. Наличие дополнительных наружных воздушных прослоек между теплоизоляционными блоками, создает замкнутые наружные теплоизоляционные воздушные прослойки, экранирующие штатное распространение тепла, увеличивая эффективность тепловой изоляции.

7. Унифицированы геометрия и размеры профилей угловых стыкующих элементов для МГТИ данного радиуса изолируемого оборудования. Максимальные размеры углового стыкующего элемента, равные = 60 мм, позволяют выполнять его изготовление путем печатания на принтере.

Существуют три вида теплопередачи: теплопроводность, конвекция и излучение.

В прототипе лидером габарита толщины ТБ является теплопроводность боковых и торцевых стенок блока, которая определяет высоту этих стенок и, как следствие, толщину тепловой изоляции в целом, выбираемую в соответствии с требованиями нормативной документации.

Максимальная толщина блоков БСТИ равна 160 мм при толщине стенок 0,5 мм. Максимальная толщина блоков МГТИ равна 60 мм при толщине стенок 0,2 мм. Экспериментально доказано, что более тонкие прослойки, в которых воздух может считаться почти неподвижным, обладают меньшим коэффициентом теплопроводности, чем более толстые прослойки, с возникающими в них конвекционными течениями. Коэффициент теплопроводности слоя воздуха толщиной до 15 мм равен 0,035. Воздушная прослойка толщиной до 15 мм может считаться изолятором с неподвижным слоем воздуха, Источник: Техническая энциклопедия. Том 4-1928 г.

Установка одного экрана между двумя параллельными стенками уменьшает теплообмен излучением примерно в два раза. Конструкция из шести экранов, включая днище и крышку, плюс шести тонких воздушных прослоек с неподвижными слоями воздуха, ограниваемых стальными экранами, уменьшает теплообмен излучением примерно в 64 раза.

Каскад металлических мембран экранирует наружную поверхность МГТИ от лучистого теплообмена, а, практически неподвижный воздух - хороший изолятор от теплопроводности со стороны мембран более горячих воздушных прослоек.

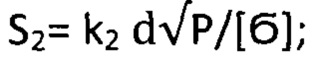

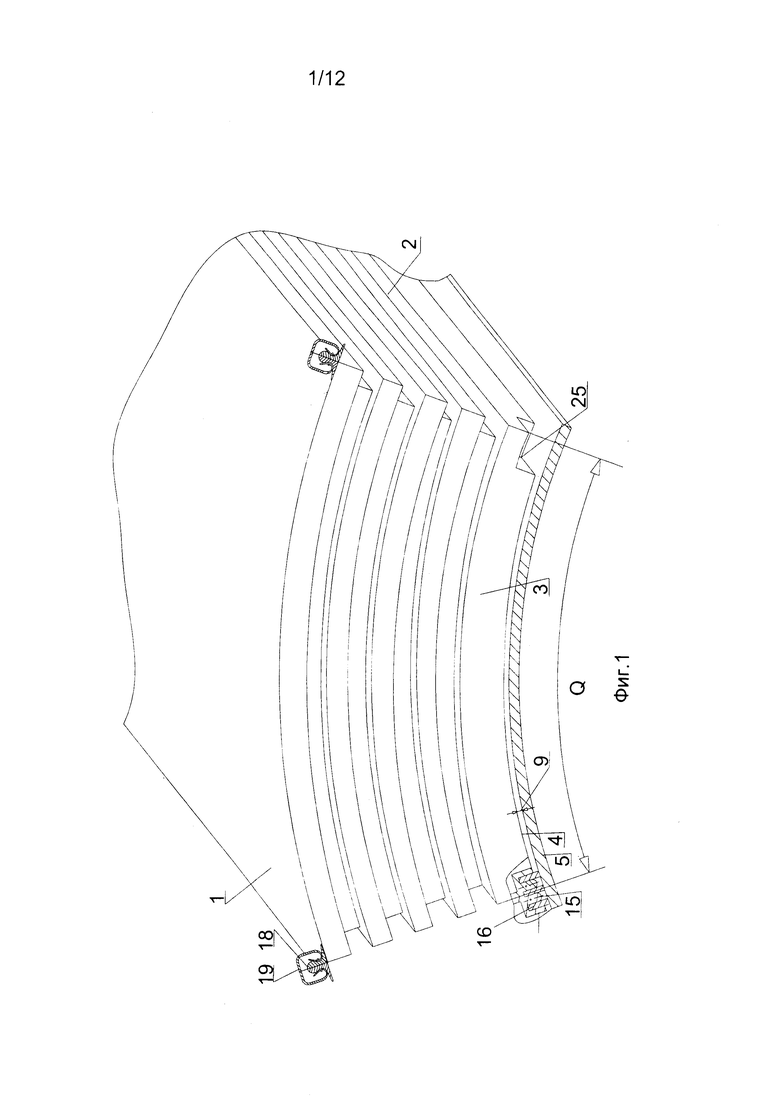

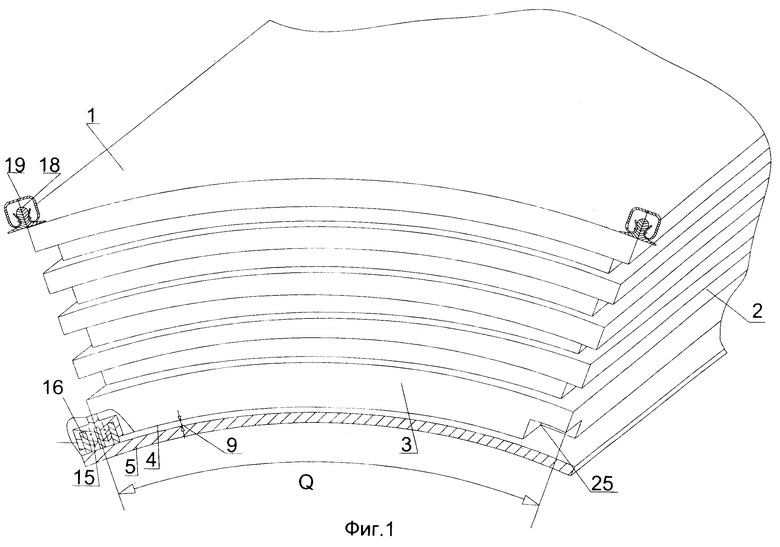

На фиг. 1 изображен теплоизоляционный блок МГТИ с закрытым корпусом;

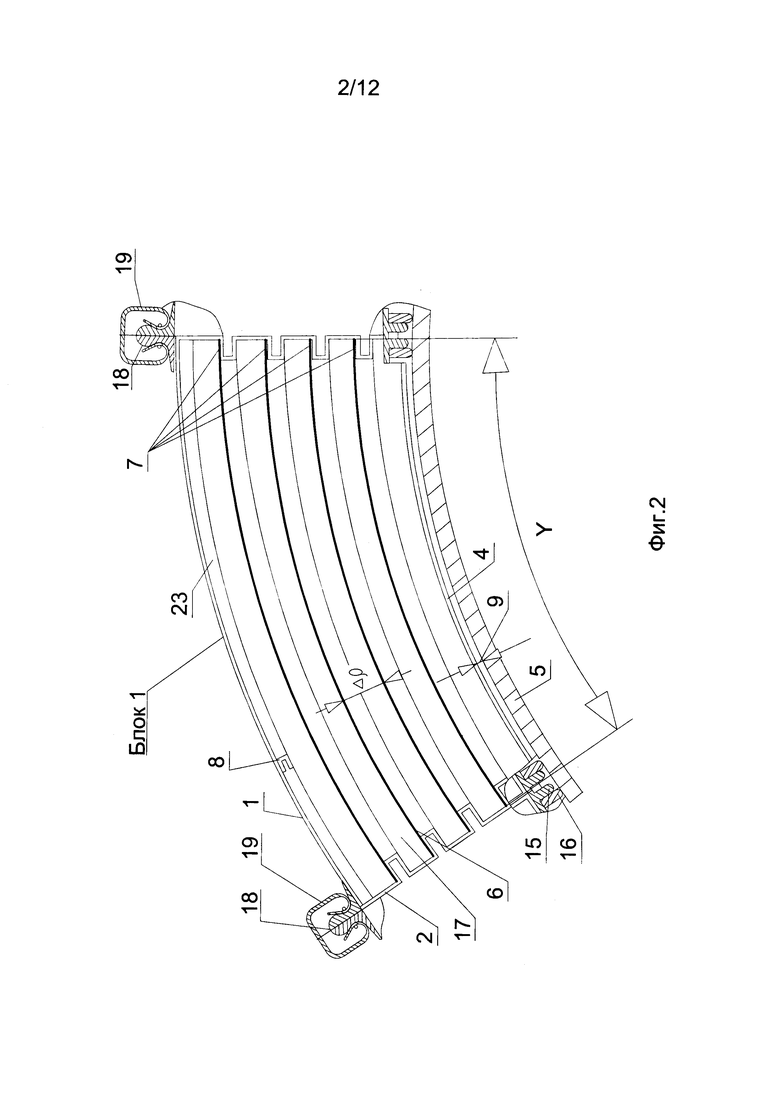

На фиг. 2 изображен фрагмент поперечного сечения блока МГТИ;

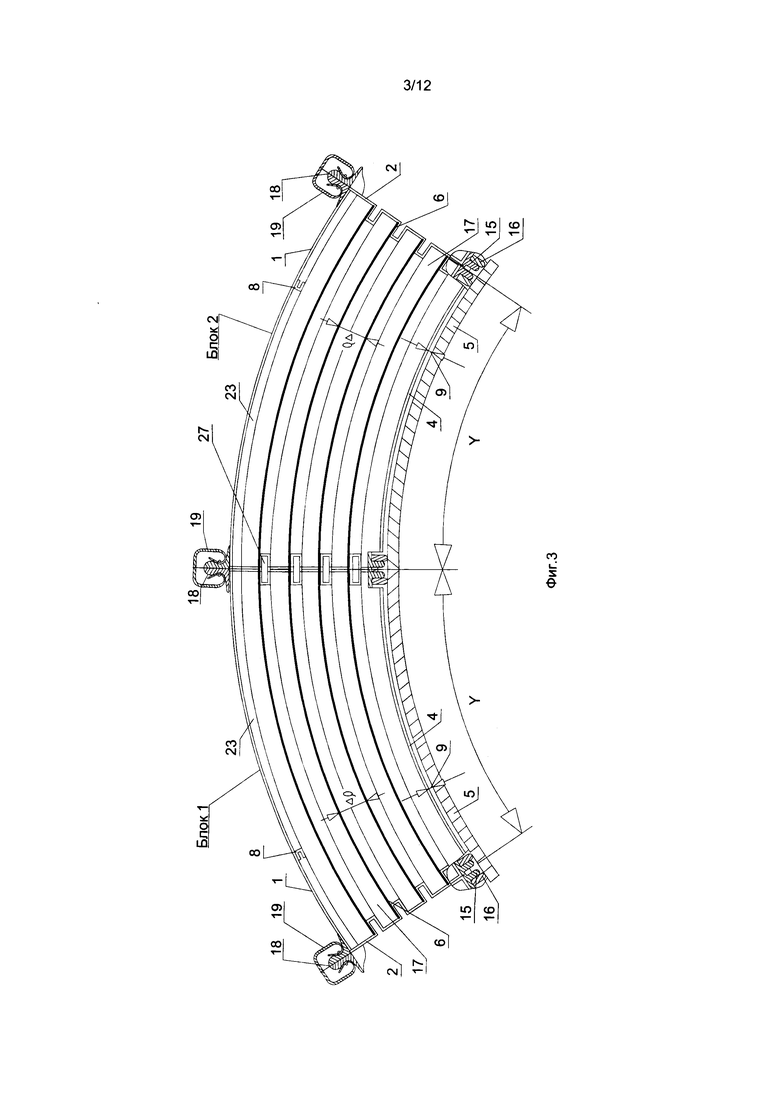

На фиг. 3 изображена стыковка теплоизоляционных блоков 1 и 2;

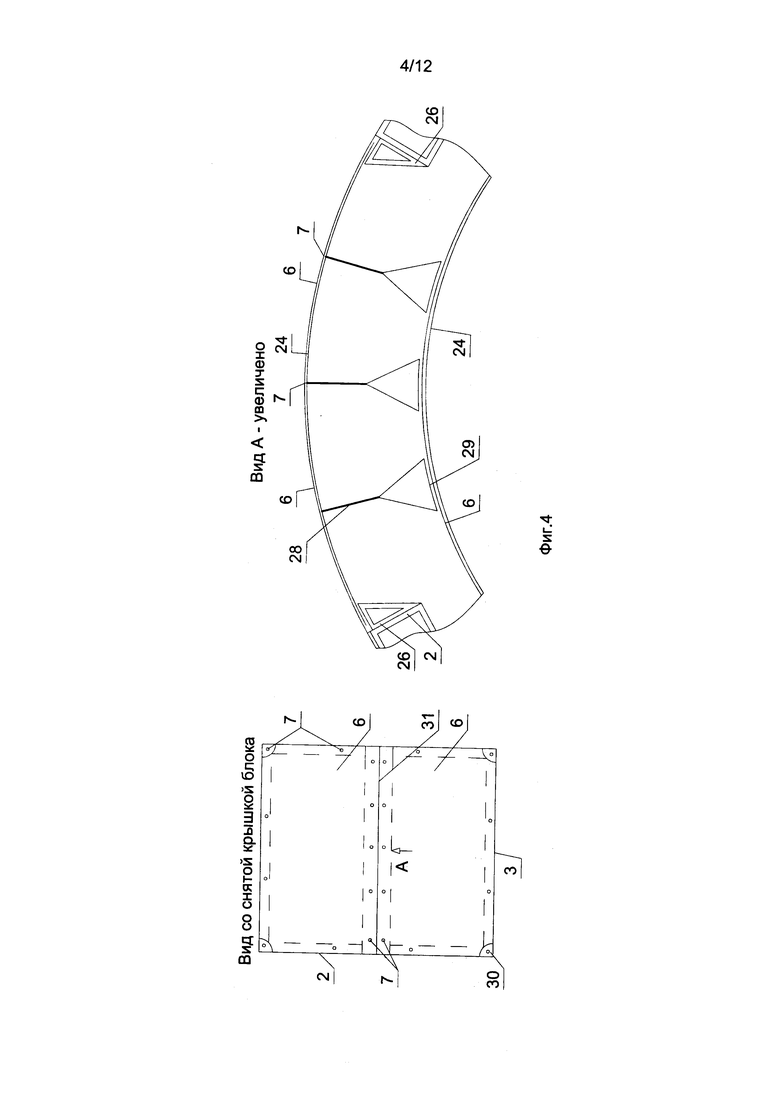

На фиг. 4 изображено уплотнение мембран по периметру со стенками блока;

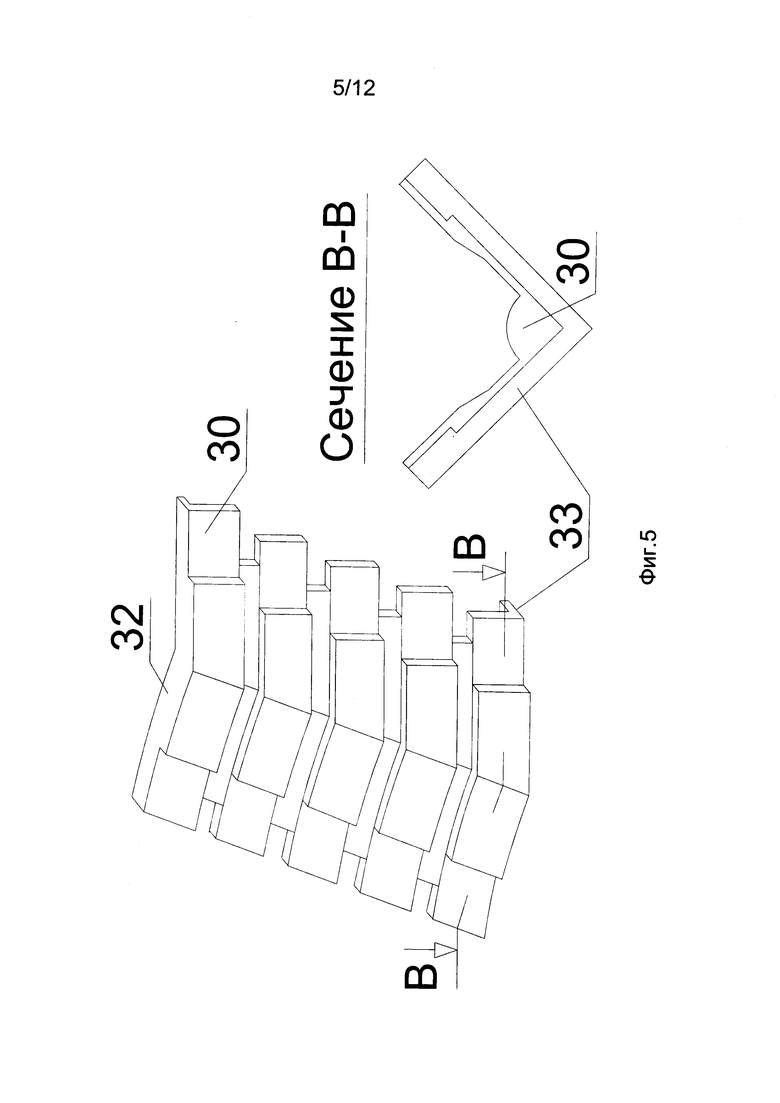

На фиг. 5 изображен угловой стыкующий элемент для боковых и продольных стенок;

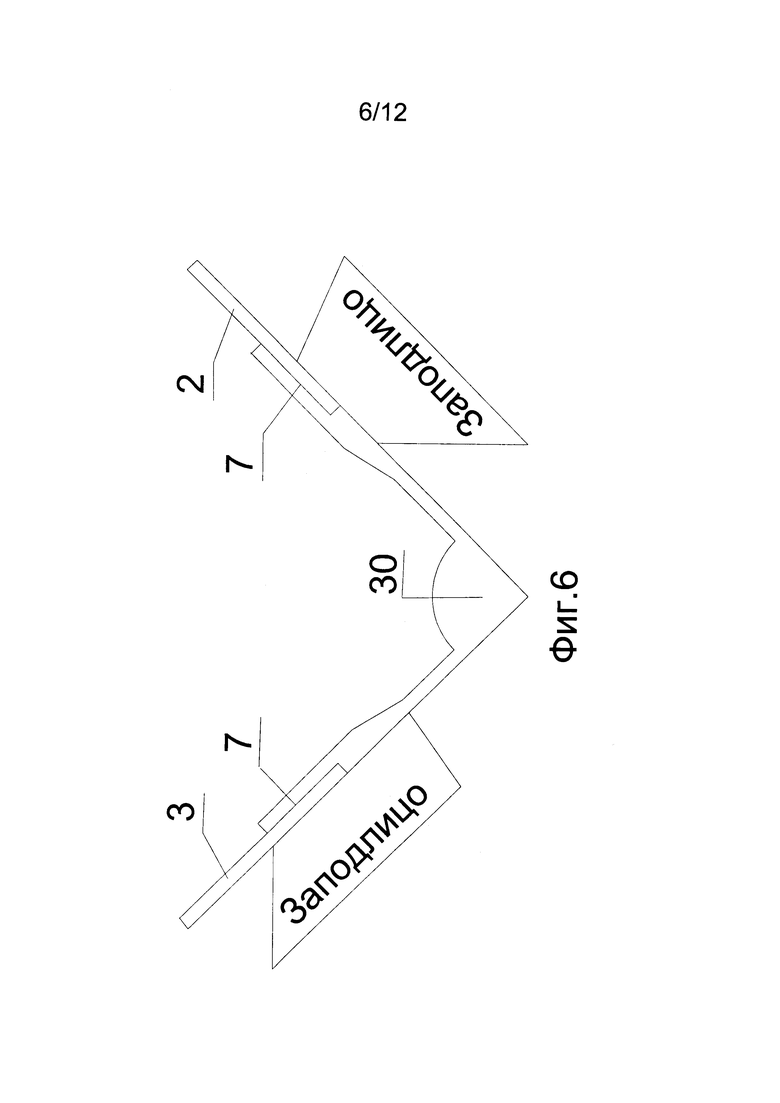

На фиг. 6 изображена стыковка боковых и продольных стенок с угловым стыкующим элементом;

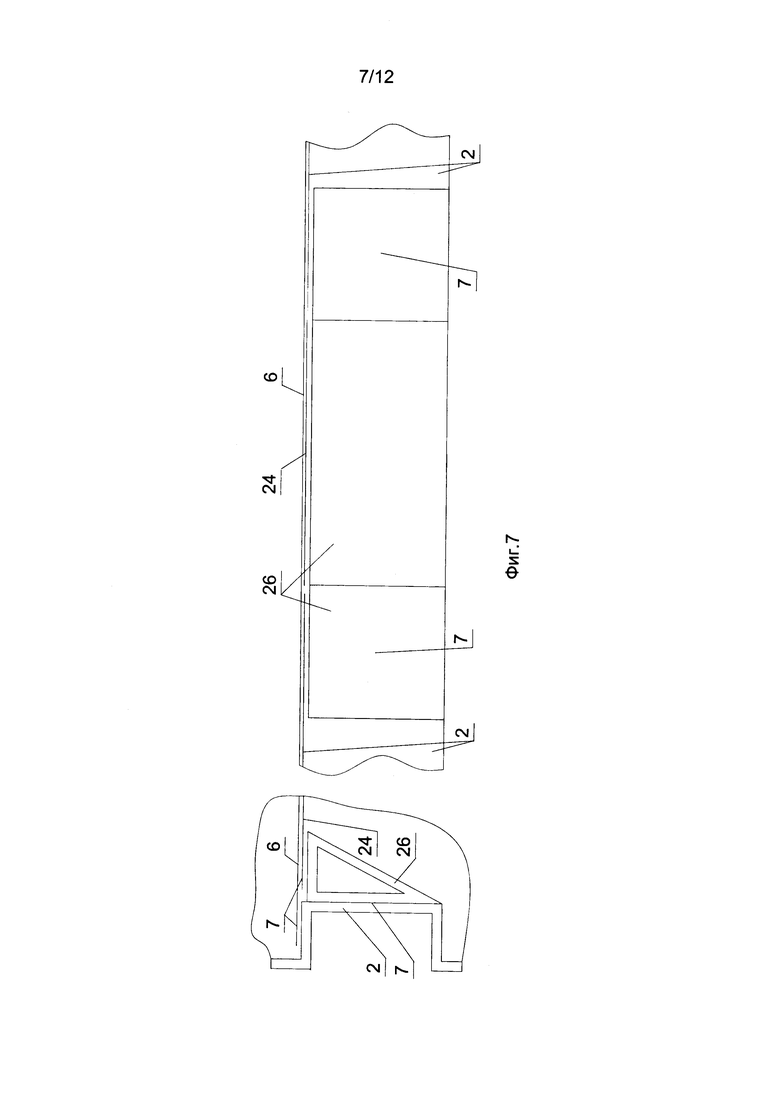

На фиг. 7 изображена крепление уплотняющей опоры;

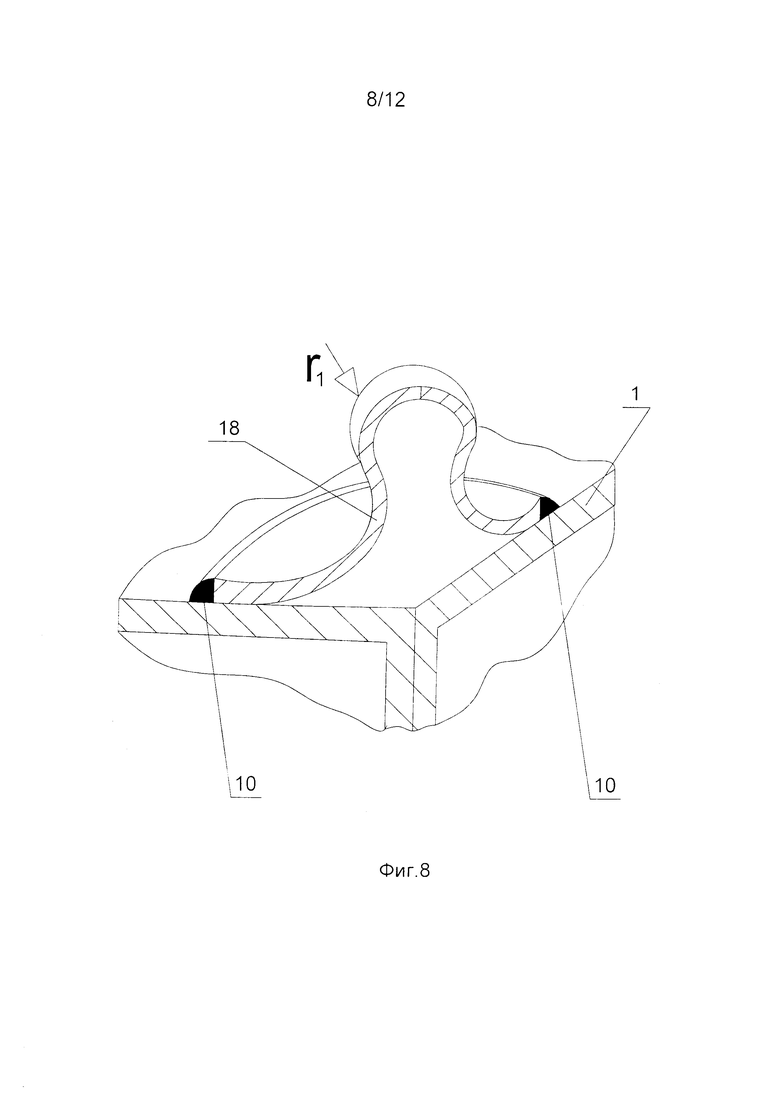

На фиг. 8 изображен наконечник-зацеп;

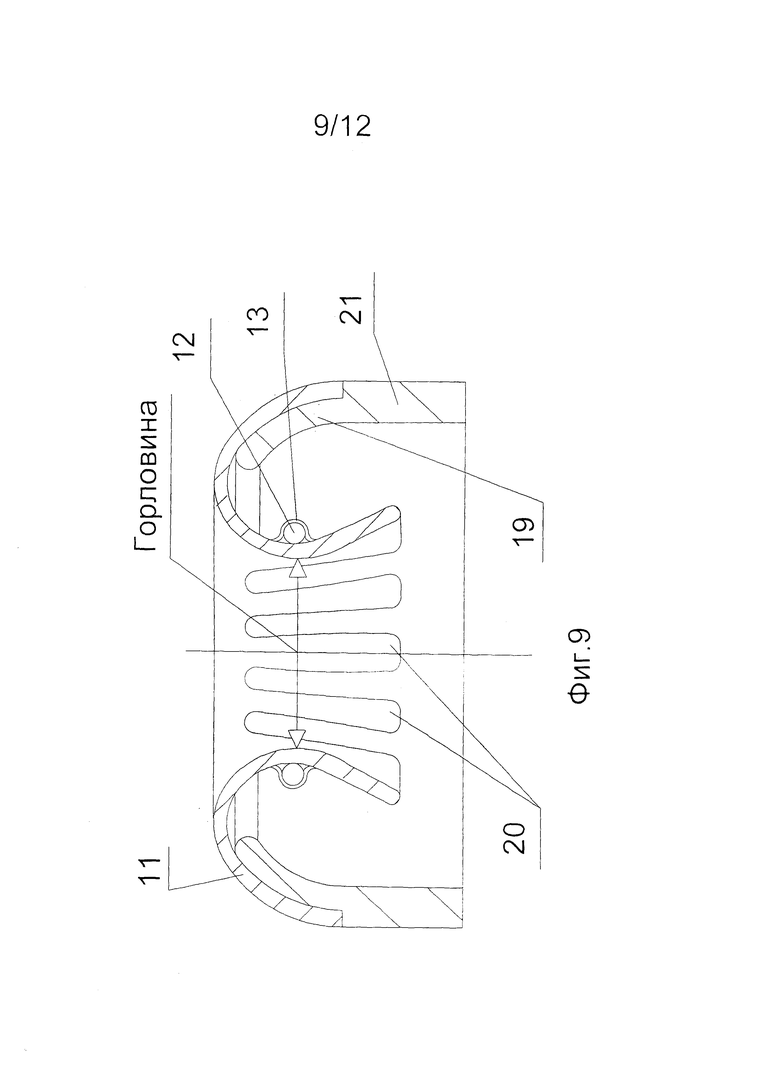

На фиг. 9 изображена воронка-захват;

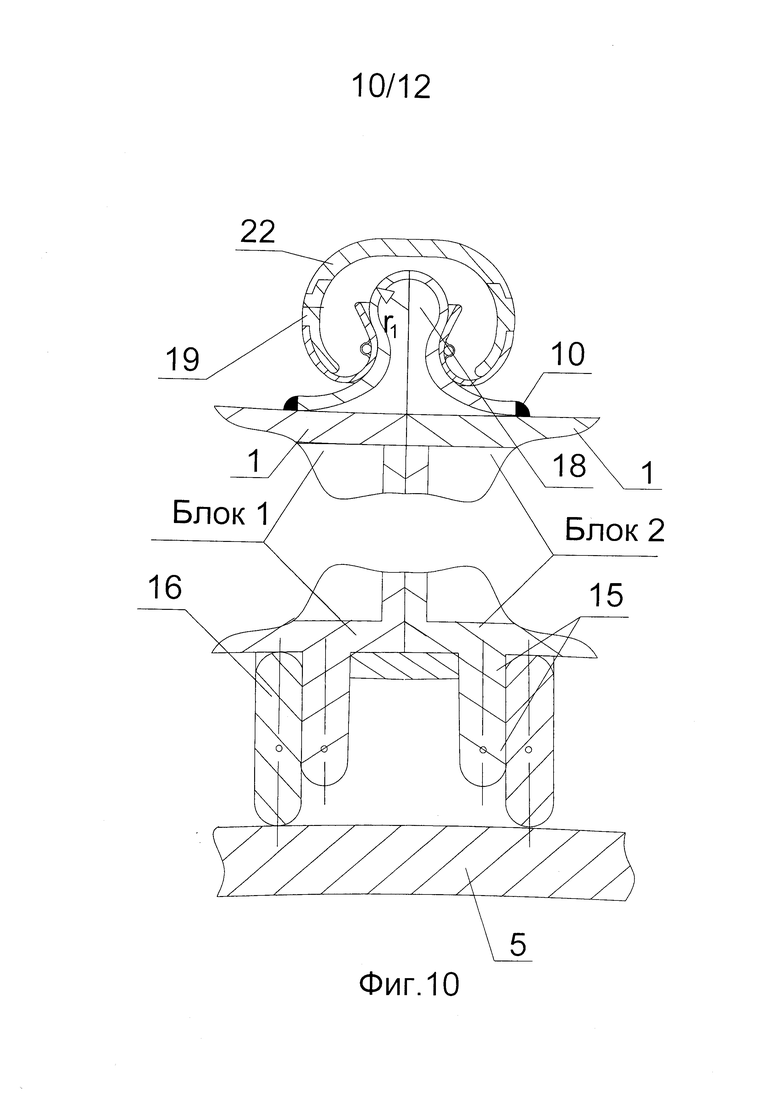

На фиг. 10 показано крепление крышек и днищ блоков МГТИ;

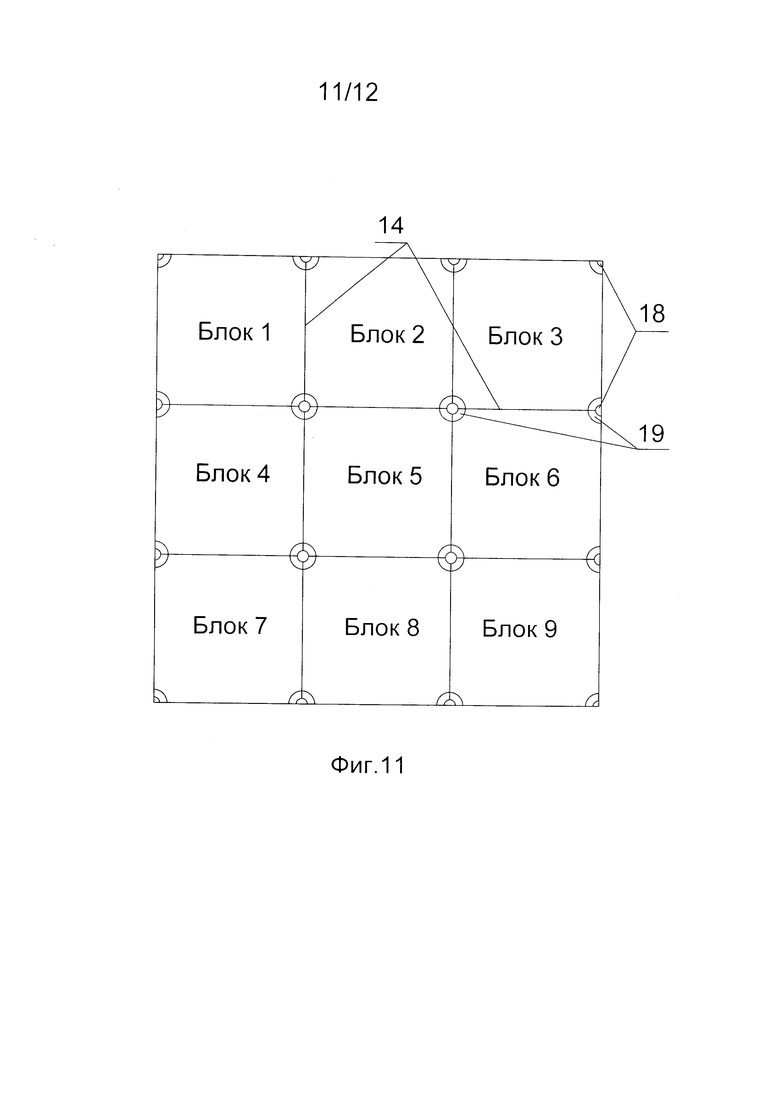

На фиг. 11 показано схематичное крепление замками смежных блоков МГТИ;

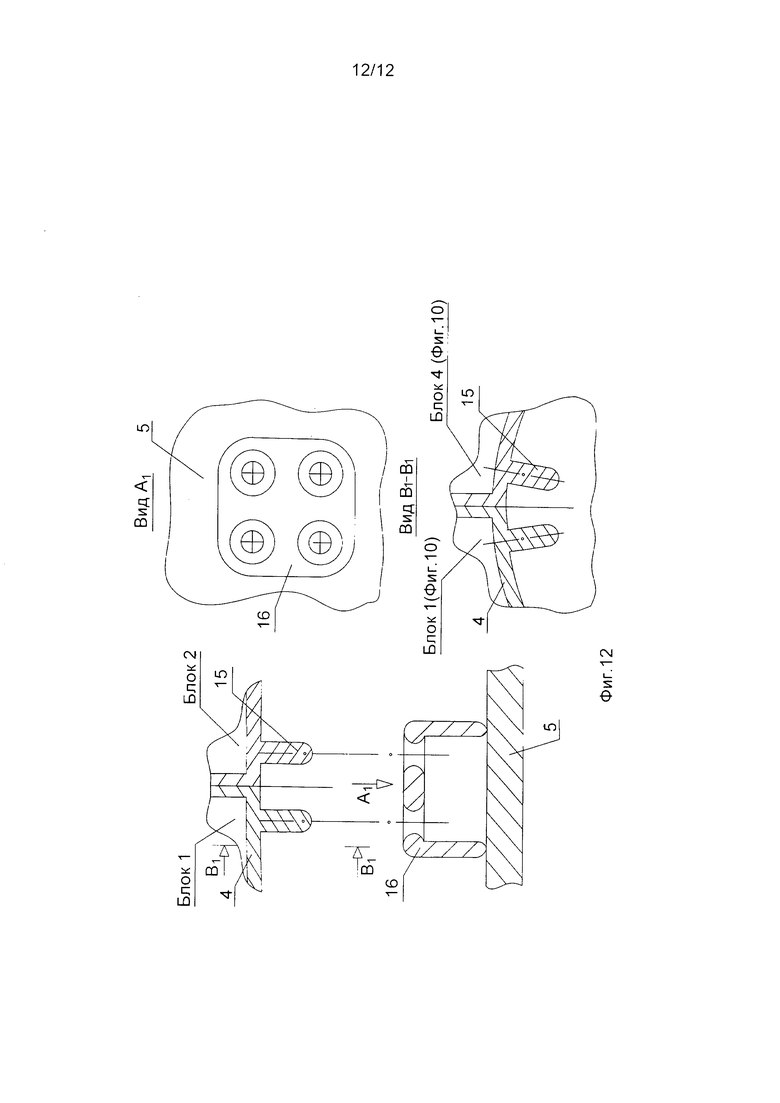

На фиг. 12 показано крепление днищ блоков МГТИ.

На фиг. 1 изображен теплоизоляционный блок МГТИ, состоящий из крышки поз. 1, двух боковых стенок поз. 2, расположенных под углом Q друг к другу, двух торцевых стенок поз. 3, выполненных в виде плоских кольцевых секторов, цилиндрического днища поз. 4, опирающегося через штифты поз. 15 и розетки поз. 16 на тепло изолируемую поверхность поз. 5. На углах торцевых и боковых стенок крышки установлены наконечники-зацепы поз. 18 для соединения ТБ между собой с помощью воронки-захвата поз. 19. Термостатирующий зазор поз. 9, толщиной < 15 мм, как первичная изолирующая воздушная прослойка кольцевой секции, устанавливается в нише для розетки поз. 25, между днищем поз. 4 и тепло изолируемым телом поз. 5 с помощью розеток поз. 16 и направляющих цилиндрических штифтов поз. 15.

На фиг. 2 изображен фрагмент поперечного сечения части блока МГТИ. Изготовление криволинейных гофр высотой 3-10 мм из плоского стального листа производят путем выдавливания на гидравлическом прессе. Размеры внутренней гофры выбирают в зависимости от толщины воздушной прослойки, соблюдая условие: максимальный размер гофры по длине волны должен быть меньше 15 мм. Крышка поз. 1, с продольными швеллерами поз. 8 и ребрами жесткости поз. 23, закреплена сварным соединением с торцевыми и продольными стенками. Мембраны поз. 6 образуют камерные воздушные прослойки поз. 17 с толщиной прослоек Δρ (<15 мм), в которых воздух неподвижный и отсутствуют конвективные течения. Уплотняются и фиксируются мембраны поз. 6 с помощью 2-3 точек на сторону односторонней точечной контактной сваркой поз. 7 медными электродами на полочках угловых стыкующих элементов поз. 30 и на полочках стенок блока поз. 2 и поз. 3. Диэлектрическая подложка для сварки размещается внутри гофры, снаружи стенки. Угол Y, определяющий размеры мембраны, - угол между наружными образующими гибких мембран с продольными стенками.

На фиг. 3 изображена стыковка теплоизоляционных блоков: 1 и 2. Воздушные, расположенные по наружному периметру блока, прослойки поз. 27 между теплоизоляционными блоками, значительно увеличивают эффективность тепловой изоляции МГТИ. Увеличение количества контактных стенок теплоизоляционных блоков между собой повышает сохранение теплофизических характеристик блока в процессе эксплуатации изоляции в режиме высоких температур.

На фиг. 4 вид А изображено крепление мембраны, фиксируемой односторонней точечной контактной сваркой поз. 7 на полочках угловых стыкующих элементов поз. 30 и на полочках стенок блока поз. 2 и поз. 3. Полочки показаны пунктирной линией. К вертикальным полочкам боковых стенок поз. 2 контактной сваркой приварены, на 0,1 мм ниже их уровня, полочки поз. 26 для крепления уплотняющей опоры поз. 24. Опора поз. 24 выполнена из нержавеющей полосы шириной 20-30 мм и толщиной 0,1 мм, скрепленной сваркой поз. 7 в стойках опоры поз. 28. Основанием опоры поз. 29, изогнутым по профилю мембраны, она опирается на мембрану поз. б. Монтажный зазор поз. 31 двух половин мембран поз. б уплотняется односторонней точечной контактной сваркой поз. 7 с уплотняющей опорой поз. 24.

На фиг. 5 изображен угловой стыкующий элемент поз. 30 для соединения сваркой боковых и продольных стенок. Полочки поз. 32 и поз. 33 предназначены для соединения контактной сваркой соответственно с крышкой поз. 1 и днищем поз. 4 теплоизоляционного блока. Небольшие размеры углового стыкующего элемента (максимальный габарит = 60 мм) позволяют выполнять его изготовление путем печатания на принтере. Сечение В-В показывает унифицированную геометрию профилей угловых элементов для МГТИ данного радиуса изолируемого оборудования.

На фиг. 6 изображена стыковка торцевых поз. 3 и продольных поз. 2 стенок с угловым стыкующим элементом поз. 30. Контактная сварка по всей высоте стенок может производиться как с наружной, так и с внутренней стороны. При стыковке и сварке стенок с угловым элементом должно быть соблюдены условия: заподлицо и прямолинейность стыкуемых поверхностей.

На фиг. 7 изображено крепление уплотняющей опоры поз. 24 толщиной 0,1 мм, скрепляемой с половинами мембран толщиной 0,1 мм поз. б односторонней точечной контактной сваркой поз. 7. Длина полосы опоры уточняется по месту при монтаже.

Сборка теплоизоляционного блока начинается со сборки и сварки боковых поз. 2 и торцевых поз. 3 стенок с угловыми стыкующими элементами поз. 30. Далее к ним контактной сваркой приваривается днище поз. 4 и получается пустотелый короб. На днище, внутрь короба основанием опоры поз. 29 устанавливается уплотняющая опора поз. 24 и крепится односторонней точечной контактной сваркой к полочкам поз. 26, которые заранее выварена на боковых стенках поз. 2. В соответствие с фиг. 4 и фиг. 7 устанавливаются половины мембран поз. б с минимальным монтажным зазором на уплотняющую опору и по внутреннему периметру соответствующей гофры. Производится односторонняя точечная контактная сварка половин мембран с уплотняющей опорой. Производят уплотнение мембраны на внутренних полочках стенок блока и на полочках угловых стыкующих элементов с помощью односторонней точечной контактной сварки. Далее без зазора устанавливается уплотняющая опора второго ряда и крепится сваркой к полочке поз. 26. Затем устанавливается половины мембран второго ряда с минимальным монтажным зазором, производят сварку и так далее. Заключительный ряд уплотняющей опоры поз. 24 устанавливается без зазора с крышкой поз. 1. Производится сварка крышки поз. 1 со стенками блока поз. 2, поз. 3 и с угловыми стыкующими элементами поз. 30.

На фиг. 8 изображен наконечник-зацеп поз. 18 с радиусом закругления r1. Наконечники-зацепы вытачивают на токарном станке и разрезают на 4 равные части. Производят установку и аргонодуговой сваркой поз. 10 соединяют с крышкой поз. 1.

На фиг. 9 изображена съемная воронка-захват поз. 19, являющаяся ответной частью наконечников-зацепов поз. 18. Упругая часть ее выполнена продольными лепестками поз. 20 в виде тонкостенного тела вращения, с горловиной - самое узкое место сжатия продольных лепестков. Для повышения упругости при соединении крышек крупногабаритных блоков на горловину унифицированной воронки-захвата дополнительно монтируется незамкнутое упругое кольцо поз. 12, закрепляемое на воронке-захвате хомутиками поз. 13 с помощью контактной сварки. Упругая часть воронки-захвата закреплена на цилиндрической обечайке поз. 21 с помощью контактной сварки. Упругая воронка-захват поз. 19 выполнена таким образом, что при ее рабочем положении упругие лепестки поз. 20 рассчитаны на сжатие наконечников-зацепов поз. 18, а при прохождении наконечниками-зацепами горловины воронки-захвата - самого узкого места сжатия продольных лепестков, под действием приложенной силы, лепестки упруго разжимаются с последующим возвратом в исходное положение.

На фиг. 10 показано крепление крышек и днищ блоков МГТИ. Изображена штатная сборка наконечников-зацепов поз. 18 с радиусом закругления r1 смежных теплоизоляционных блоков со съемной упругой воронкой-захватом поз. 19. Воронки- захваты выполнены с донышками поз. 22. Днища четырех смежных блоков соединены между собой с помощью направляющих цилиндрических штифтов поз. 15, плотно входящих в четыре гнезда центрирующей розетки поз. 16.

На фиг. 11 показано схематичное крепление замками блоков МГТИ в угловых сопряжениях границ блоков поз. 14. Угловое закрепление блоков позволяет избежать подгонки и сварки ≈6000 замков с крышками блоков при монтаже замков на АЭС.

На фиг. 12 изображено соединение с днищами блоков поз. 4 направляющих цилиндрических штифтов поз. 15 с центрирующей розеткой поз. 16, опирающейся на тепло изолируемое тело поз. 5. Плотное соединение днищ блоков с помощью розеток и штифтов очень важно потому, что любое тонкостенное цилиндрическое теплообменное тело имеет естественную допускаемую эллипсность. При сборке блоков в кольцо вокруг тепло изолируемого тела на внутренней поверхности блоков возникает также неконтролируемая эллипсность. При неблагоприятном, особенно перпендикулярном несовпадении, упомянутых выше поверхностных отклонений, возникают зазоры и не допускаемые разуплотнения днищ блоков, которые приводят к ухудшению теплоизоляционных свойств изоляции.

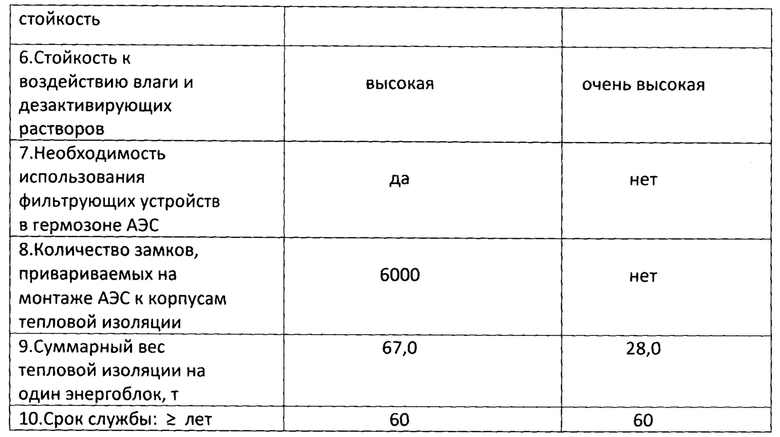

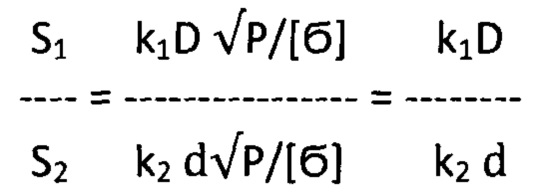

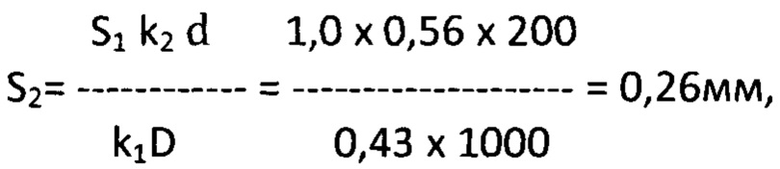

Оценочный расчет толщины крышки и стенок блока

При применении усиления крышки ребрами и швеллерами высотой 10 мм и толщиной 0,3 мм, получаются блоки МГТИ следующих данных:

Толщина нержавеющей тонкостенной стальной оболочки БСТИ равна

Толщина нержавеющей тонкостенной стальной оболочки МГТИ равна

, сокращая радикалы, находим, что

, сокращая радикалы, находим, что  где:

где:

d - шаг ячейки усиления ребер жесткости крышки МГТИ, равный 200 мм;

D - размер крышки блока БСТИ, равный 1000 мм;

S1 и S2 - толщины нержавеющих тонкостенных стальных крышек БСТИ и МГТИ;

k1 и k2 - коэффициенты, учитывающие способ закрепления края облицовочных стальных оболочек. Источник: «Нормы расчета на прочность оборудования и трубопроводов атомных электростанций». ПНАЭ Г-7-002-86. Москва, 1989 г.

Учитывая толщину крышки БСТИ, равную S1=1,0 мм, k1=0,56, D=1000 мм, k2=0,43, t=200 мм, получим предварительную равнопрочную толщину нержавеющей тонкостенной крышки, равную S2=0,26 мм. Запас прочности крышки блока МГТИ по внешним равномерным нагрузкам больше, чем у крышки блока БСТИ в 1,15 раза.

Путем расчета толщина стенок блоков МГТИ принята 0,2 мм. Максимальная статическая нагрузка на стенки МГТИ равна 0,01192 кг/см2. Дополнительная инерционная нагрузка при оценке сейсмического воздействия по нормативному соотношению 10 баллов составляет 0,8. Суммарная нагрузка по статическому сейсмическому методу оценки составляет 0,021456 кг/см2. Таким образом, запас прочности на несколько порядков превышает допустимый предел.

Ориентировочный расчет веса МГТИ

Суммарно, крышки блоков БСТИ толщиной 1 мм, дают вклад 29.5 т в общий вес изоляции БСТИ, равный 67,0 т. Суммарно, крышки блоков МГТИ толщиной 0,2 мм, дают вклад 10,2 т в общий вес изоляции МГТИ, равный 28,0 т. Общее уменьшение веса МГТИ также достигнуто за счет меньшей толщины и высоты боковых стенок, веса крепящих замков и исключения 25 т стекловолокна с клипсами из состава МГТИ.

Для оценки веса МГТИ рассмотрен вариант ТБ с четырьмя мембранами толщиной 0,1 мм, пятью камерами воздушных прослоек, с расстоянием между мембранами ρ=11 мм, с толщиной стенок 0,2 мм и крышек блока толщиной 0,3 мм, толщиной днища 0,1 мм. Вес МГТИ равен: 10,2 т (сумма весов всех крышек с усилениями из 5 ребер и 5 швеллеров толщиной 0,3 мм) + 1,7 т (сумма весов всех стенок) + 11,8 т (сумма весов всех мембран) + 1,04 т (суммарный вес всех полос манжет) + 2,4 т (вес всех днищ) + 0,86 т (сумма весов замков и розеток)=28,0 т.

Вес БСТИ равен: 30,0 т (сумма весов всех крышек) + 7,88 т (сумма весов всех стенок) + 25,0 т (вес всей стеклоткани БСТИ) + 1,72 т (сумма весов всех замков) + 2,4 т (вес днищ) = 67,0 т.

Экономия веса тепловой изоляции МГТИ на один энергоблок АЭС по расчетной оценке, по сравнению с весом действующей БСТИ АЭС Куданкулам - Индия (67,0 т), составляет 39,0 т (58,0%).

Предполагаемый экономический эффект от внедрения МГТИ на один энергоблок АЭС составляет примерно 45 млн. руб.

Указание терминов

1. Крышка

2. Боковая стенка блока

3. Торцевая стенка блока

4. Днище

5. Тепло изолируемое тело

6. Мембрана

7. Контактная сварка

8. Опорный швеллер крышки

9. Термостатирующий зазор

10. Аргонодуговая сварка

11. Упругая часть воронки

12. Упругое кольцо

13. Хомутик

14. Граница блока

15. Направляющий цилиндрический штифт

16. Центрирующая розетка

17. Внутренняя камера воздушной прослойки

18. Наконечник-зацеп

19. Воронка-захват

20. Лепесток

21. Обечайка

22. Донышко

23. Ребро жесткости крышки

24. Уплотняющая опора

25. Ниша для розетки

26. Полочка для крепления опоры

27. Наружная камера воздушной прослойки

28. Стойка опоры

29. Основание опоры

30. Угловой стыкующий элемент

31. Монтажный зазор

32. Полочка для сварки с крышкой блока

33. Полочка для сварки с днищем блока

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| Металлическая тепловая изоляция (МТИ) | 2019 |

|

RU2725046C1 |

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| ЗАМОК-ЗАЩЕЛКА | 2014 |

|

RU2585574C2 |

| ЗАМОК-ЗАЩЕЛКА | 2010 |

|

RU2471092C2 |

| ЗАЩИТНЫЙ КОЖУХ ТЕПЛОВОЙ ИЗОЛЯЦИИ | 2012 |

|

RU2493474C1 |

Изобретение относится к металлической гофрированной тепловой изоляции (МГТИ) оборудования и трубопроводов атомных электростанций (АЭС). МГТИ выполнена из теплоизоляционных блоков (ТБ). Каждый блок МГТИ содержит внутри набор крепящихся без применения сварки цилиндрических мембран, выполненных из листовой нержавеющей стали толщиной 0,05-0,1 мм. Продольные и торцевые стенки ТБ выполнены в виде замкнутых прямоугольных смежных гофр, расположенных по наружному и внутреннему периметрам стенок блоков, создавая замкнутые наружные теплоизоляционные воздушные прослойки, экранирующие распространение тепла. Мембранный ряд ТБ выполнен с помощью упругих мембран. Мембраны расположены на внутренних полочках гофрированных стенок блока и выполнены направленными выпуклостью к крышке теплоизоляционного блока. Каждая мембрана состоит из двух половин мембран, соединенных встык между собой с минимальным монтажным зазором и скрепленных с уплотняющей опорой односторонней точечной контактной сваркой. МГТИ с общим весом 28,0 т при толщине мембран 0,09 мм на 39,0 т (58,0%) снижает вес тепловой изоляции в сравнении с изоляцией весом 67,0 т, установленной на блоках АЭС «Куданкулам» в Индии и АЭС «Тяньвань» в КНР. Уменьшенная толщина стенок и крышки ТБ, а также уменьшенная теплопередача тепла теплопроводностью оптимизируют толщину теплоизоляционных блоков со 160 до 60 мм. 12 ил.

Металлическая гофрированная тепловая изоляция (МГТИ), содержащая размещенные на внешней поверхности теплоизолируемого оборудования вплотную друг к другу теплоизоляционные блоки, включающие короба, состыкованные между собой продольными и боковыми стенками, выполненные из нержавеющей стали и заполненные отфильтрованным атмосферным воздухом, отличающаяся тем, что продольные и торцевые стенки теплоизоляционных блоков выполнены в виде замкнутых прямоугольных смежных гофр, расположенных по наружному и внутреннему периметрам стенок блоков, создавая замкнутые наружные теплоизоляционные воздушные прослойки, экранирующие распространение тепла, торцевые и продольные стенки, днище и крышка блоков выполнены из нержавеющей листовой стали толщиной 0,1-0,3 мм, наборы мембран выполнены из листов нержавеющего металла толщиной 0,05-0,1 мм и расположены между стенок блока, торцевые и продольные стенки соединены между собой с помощью угловых стыкующих элементов и контактной сваркой, мембранный ряд теплоизоляционного блока выполнен с помощью упругих мембран, мембраны расположены на внутренних полочках гофрированных стенок блока и выполнены направленными выпуклостью к крышке теплоизоляционного блока, каждая мембрана состоит из двух половин мембран, соединенных встык между собой с минимальным монтажным зазором и скрепленных с уплотняющей опорой односторонней точечной контактной сваркой, крепление и уплотнение мембран между камерами воздушных прослоек, торцевыми и продольными стенками корпуса блока, выполнены с помощью односторонней точечной контактной сварки на полочках угловых стыкующих элементов и внутренних полочках гофрированных стенок теплоизоляционного блока.

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

| RU 2020121937 A, 04.01.2022 | |||

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| Металлическая тепловая изоляция (МТИ) | 2019 |

|

RU2725046C1 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| DE 3003708 A1, 06.08.1981. | |||

Авторы

Даты

2024-06-03—Публикация

2023-12-11—Подача