Изобретение относится к области гидравлических машин объемного вытеснения с вращающимся рабочим органом, а именно к шестеренным насосам и двигателям, в которых движение нагнетаемой среды происходит в направлении, перпендикулярном осям вращения шестерен. Предлагаемая машина может использоваться в качестве насоса для перекачки многофазных сред, в частности нефтепродуктов с высоким содержанием газовой фракции, и сред с большим количеством загрязнений, а также в качестве гидро- или пневмодвигателя.

Известен шестеренный насос, содержащий корпус с расточками, в которых расположена пара зубчатых колес внешнего зацепления с одинаковым числом зубьев эвольвентного профиля (см. Юдин Е.М. Шестеренные насосы. М., «Машиностроение», 1964, с. 7). Одно из колес в паре является ведущим и соединяется с валом двигателя, а другое колесо - ведомое, посажено в корпусе с возможностью вращения. Камеры низкого и высокого давления (для насоса это камеры всасывания и нагнетания соответственно) расположены по обе стороны от зубчатых колес и отделяются друг от друга скользящим контактом пары боковых поверхностей зубьев, находящихся в зацеплении. Для повышения производительности насоса выбирают колеса с меньшим числом зубьев. Однако применение колес с малым числом зубьев связано с увеличением пульсации потока жидкости (см. там же, с. 39), т.е. эти два требования вступают в противоречие друг с другом. Кроме того, применяемое в насосах эвольвентное зацепление не позволяет делать число зубьев меньше 6, так как при этом коэффициент перекрытия становится меньше 1 и нарушается передача вращения от ведущего колеса к ведомому. Поэтому на практике обычно применяются насосы с числом зубьев колес от 8 до 14.

В насосе RU 2450163 рабочие колеса имеют всего по два зуба, а для передачи вращения используются дополнительные синхронизирующие шестерни, посаженные на тех же валах, которые усложняют конструкцию насоса. Этот насос будет иметь очень высокую степень пульсации потока.

Для сглаживания пульсаций применяют колеса со сдвоенными венцами, повернутыми друг относительно друга на половину шага между зубьями (см. RU 115840), или двух- или трехступенчатые насосы (см. Юдин Е.М. Шестеренные насосы. М., «Машиностроение», 1964, с. 67). Все эти меры увеличивают габариты насоса.

Известен насос с косозубой эвольвентной передачей (см. там же, с. 40), который мы выбираем за прототип. Насос содержит те же основные узлы, что и описанные выше аналоги, только колеса внешнего зацепления выполнены с косыми зубьями. Пульсация потока жидкости при больших углах наклона косозубой передачи может быть снижена. Как показано в книге (см. там же, с. 64), максимальная подача в насосе имеет место в момент касания зубьев в полюсе передачи, и по мере удаления точки зацепления от полюса подача убывает по параболическому закону. Следовательно, в косозубом эвольвентном зацеплении остается пульсация, обусловленная перемещением точки контакта вверх и вниз по боковой поверхности зуба. Кроме того, у насоса с эвольвентной передачей срок службы насоса ограничивается прочностью зубьев зубчатых колес, которая резко снижается при отсутствии смазки между колесами, что имеет место при перекачке многофазных сред. Указанный насос, как и другие шестеренные насосы, может работать в режиме двигателя, причем (см. там же, стр. 173-174) максимальное значение момента будет иметь место, когда точка зацепления находится в полюсе. При эвольвентном зацеплении в прототипе момент вращения будет иметь значительную пульсацию.

Таким образом, задачей изобретения является создание простой малогабаритной шестеренной машины с пониженной пульсацией и повышенной подачей в режиме насоса.

Техническим результатом изобретения является разрешение противоречия между повышением производительности машины и повышением равномерности ее работы. Дополнительным техническим результатом является уменьшение трения между зубьями шестерен, что позволит предлагаемой машине в режиме насоса без проблем перекачивать многофазные среды, а в режиме двигателя уменьшает потери и повышает КПД.

Для достижения указанного технического результата шестеренная машина, как и прототип, содержит корпус с цилиндрическими расточками, в которых расположены косозубые зубчатые колеса внешнего зацепления. Колеса посажены на валах, любой из которых может быть как ведущим, так и ведомым. С противоположных сторон от пары колес в корпусе выполнены камеры низкого и высокого давления. В отличие от прототипа зубья одного из колес в поперечном сечении очерчены дугами окружности, эксцентрично смещенной относительно оси колеса. Зубья другого колеса в этом же сечении очерчены участками фронтов циклоидальных кривых. Таким образом, профили зубьев колес образуют пару с эксцентриково-циклоидальным (ЭЦ) зацеплением (см. Становской В.В. и др. Новый вид зацепления колес с криволинейными зубьями // Справочник. Инженерный журнал. 2008. №9(138). С. 34-39, а также патент RU 2416748).

Для того чтобы обеспечить равную прочность зубьев обоих колес, число их зубьев целесообразно выбирать в пределах 2-7.

При работе машины в режиме насоса замкнутые перекачиваемые объемы образуются между торцами цилиндрических расточек в корпусе и будут ограничены с одной стороны зазором между цилиндрическими стенками корпуса и вершиной зубьев, а с другой - линией контакта винтовых зубьев колес. Для увеличения длины запирающего контакта зубьев целесообразно камеры низкого и высокого давления сместить вдоль оси колес относительно их середины в сторону расхождения винтовых зубьев.

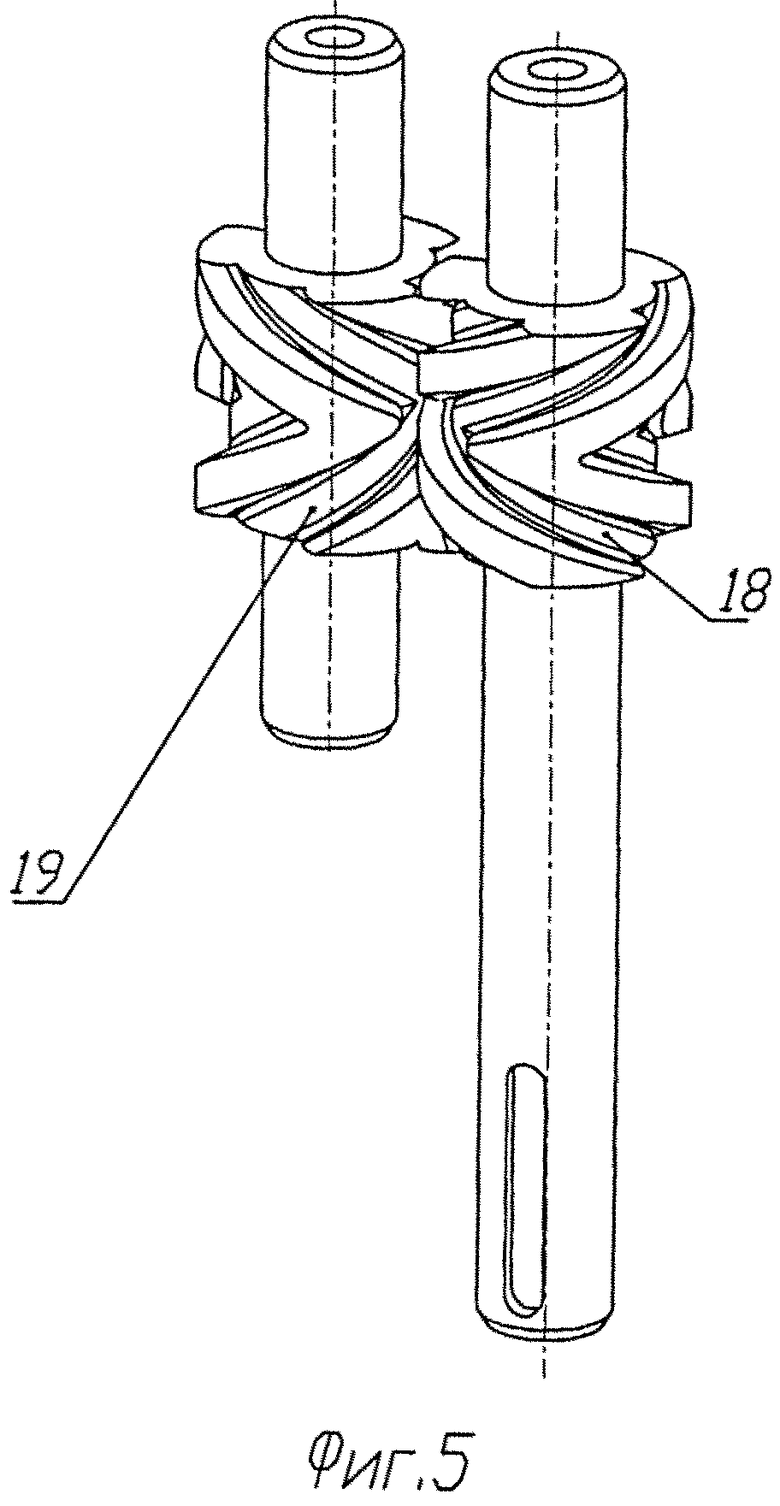

Колеса с ЭЦ зацеплением, как и любые косозубые, имеют значительные осевые нагрузки. Для уменьшения осевых нагрузок колеса с ЭЦ-зацеплением целесообразно выполнить шевронными.

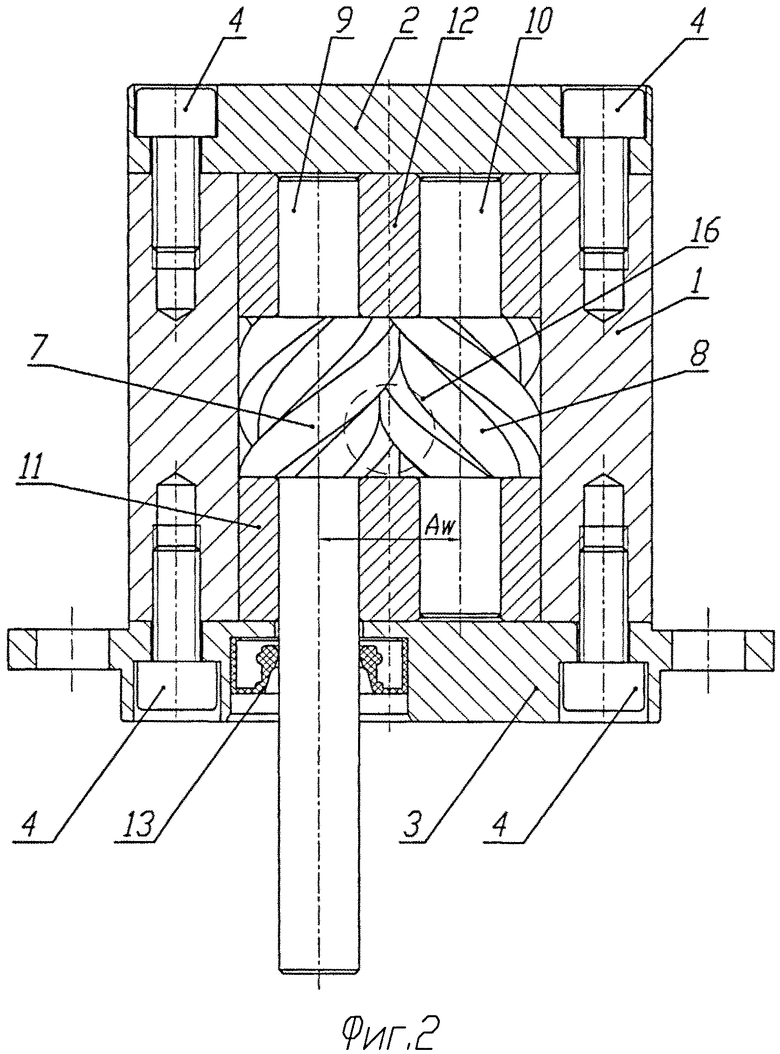

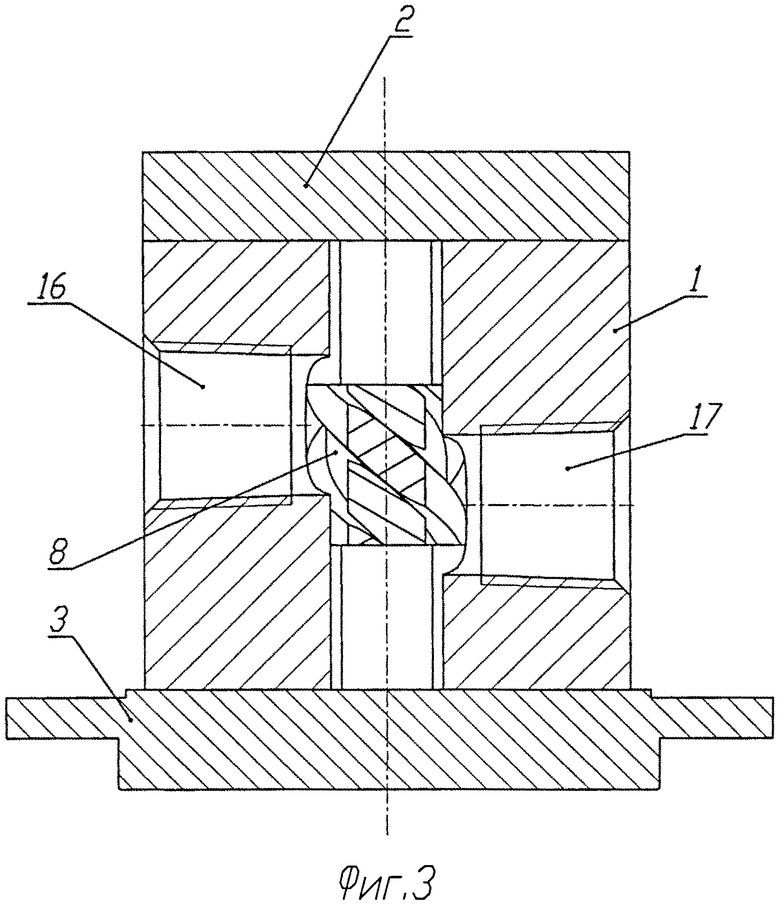

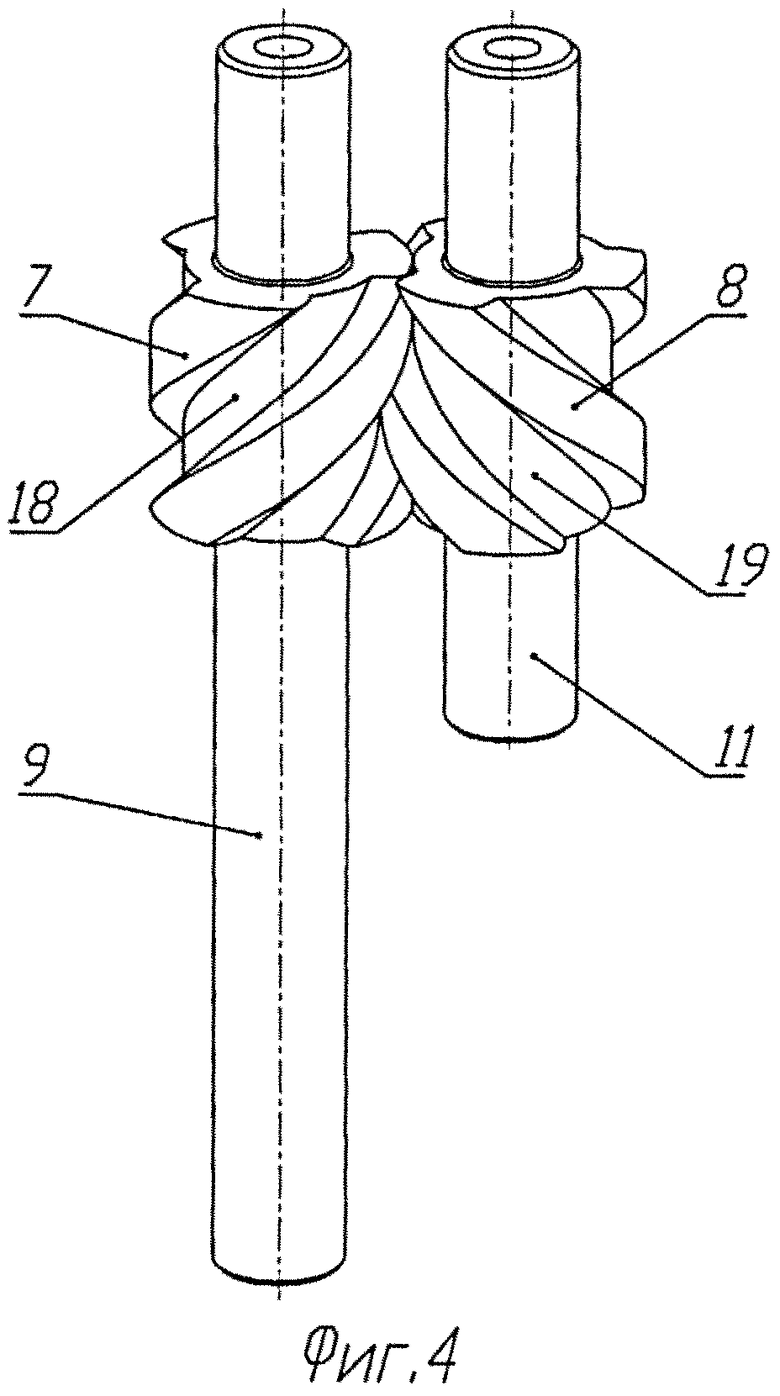

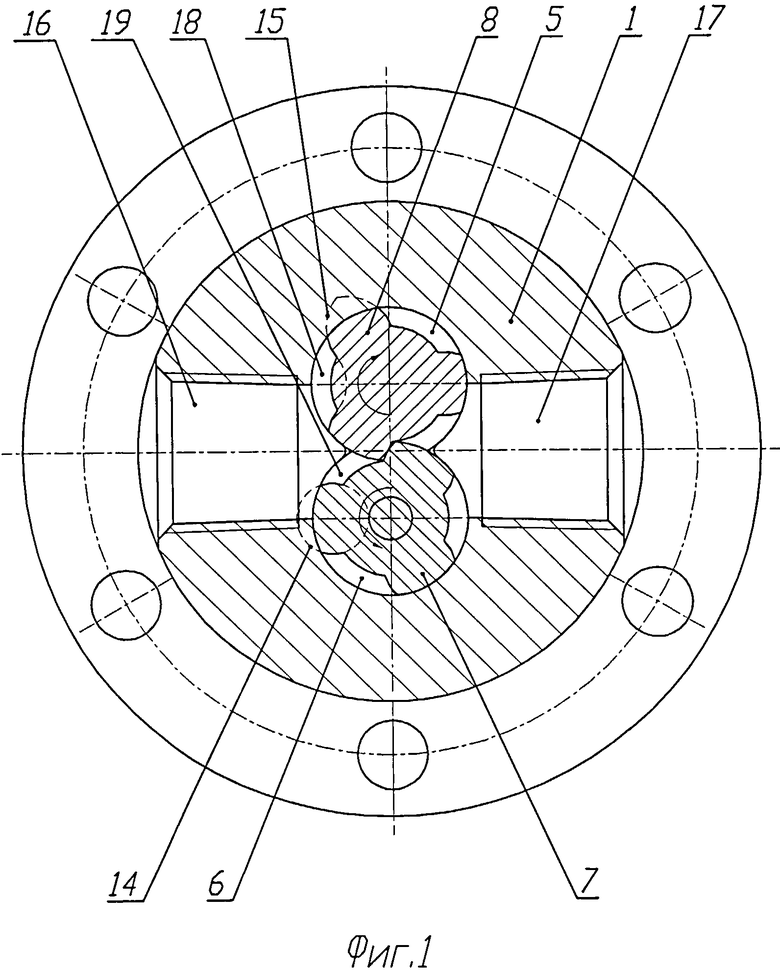

Изобретение иллюстрируется графическими материалами, иллюстрирующими принцип действия машины. На фиг. 1 показан поперечный разрез машины, на фиг. 2 и фиг. 3 - ее продольные разрезы. Продольный разрез на фиг. 2 проходит через оси обоих зубчатых колес, а плоскость разреза на фиг. 3 проходит между колесами. На фиг. 4 изображены отдельно зубчатые колеса, являющиеся рабочим органом шестеренной машины. На фиг. 5 представлен рабочий орган машины с шевронными колесами.

Корпус машины, изображенной на фигурах 1, 2 и 3, выполнен из цилиндрической части 1 и двух торцевых фланцев 2 и 3, которые с помощью винтов 4 крепятся к цилиндрической части 1. В цилиндрической части 1 корпуса выполнены расточки 5 и 6 для размещения рабочего органа машины. Рабочим органом является пара зубчатых колес 7 и 8 внешнего зацепления. Зубчатые колеса 7 и 8 в конструкции, показанной на рисунках, выполнены за одно целое с валами 9 и 10. Валы 9 и 10 колес 7 и 8 на двух подшипниковых опорах 11 и 12 посажены в расточках 5 и 6 корпуса 1. Вал 9 является ведущим, для чего он через отверстие в торцевом фланце 3 выведен наружу. При работе машины в режиме насоса он соединяется с валом внешнего двигателя. При работе в режиме двигателя этот вал является его выходным валом. Вывод вала 9 наружу снабжен манжетным уплотнением 13. Второй вал 10 посажен в опорах 11 и 12 с возможностью свободного вращения и в режиме насоса является ведомым валом. Здесь следует отметить, что при работе машины в режиме двигателя оба вала 9 и 10 могут являться ведущими. Общий вид рабочего органа шестеренного насоса представлен на фиг. 4. Он представляет собой два косозубых зубчатых колеса 7 и 8 внешнего зацепления. Рабочие участки профилей зубьев колеса 7 в торцовом сечении очерчены дугами окружностей 14, эксцентрично смещенных относительно оси колеса (см. фиг. 1). Сопряженные зубья колеса 8 в этом же торцовом сечении очерчены участками фронтов циклоидальной кривой 15. Косозубый профиль колес 7 и 8 образуется при непрерывном повороте и осевом смещении этих сопряженных профилей, образуя так называемое эксцентриково-циклоидальное (ЭЦ) зацепление (см. RU 2416748).

Эксцентриково-циклоидальное зацепление колес обладает рядом свойств, которые делают его весьма привлекательным для целого ряда применений. В идеальном без зазорном ЭЦ-зацеплении контакт между зубьями колес проходит по всей длине винтового зуба, образуя линию зацепления. При наличии зазора и под нагрузкой линия контакта преобразуется в пятно контакта, которое при вращении колес перемещается вдоль зуба. Как показали наши исследования ЭЦ зацепления (см. Становской В.В., и др. Полюсный контакт в эксцентриково-циклоидальном (ЭЦ) зацеплении. // Сборник трудов Международного симпозиума "Theory and Practice of Gearing", 21-23 января 2014 г. Ижевск, Россия, с. 220-226), подбором параметров зацепления можно добиться ситуации, когда пятно контакта будет перемещаться вдоль линии полюсов. Этими параметрами являются число зубьев n, межцентровое расстояние колес Aw, диаметр окружности 14, дуги которой образуют профиль зуба 7, и величина смещения этой окружности от оси колеса.

В этом случае контакт зубьев будет происходить все время практически в полюсе зацепления. Это означает, что, во-первых, машина будет работать с уменьшенной пульсацией подачи в режиме насоса и момента в режиме двигателя. Во-вторых, при этом реализуется режим зацепления колес, близкий к режиму чистого качения и уменьшается практически до нуля скольжение зубьев друг относительно друга. Трение качения на один-два порядка меньше, чем трение скольжения между одними и теми же поверхностями. Уменьшение трения ведет не только к повышению КПД машины, оно чрезвычайно важно при работе колес без смазки, что имеет место при перекачивании газожидкостных смесей. Следовательно, даже при отсутствии смазки между колесами не будет происходить их разрушения из-за повышенного трения.

Исследования условий реализации «полюсного» зацепления показали, что его можно получить для пары зацепления с любым числом зубьев n, подбирая для заданного межцентрового расстояния колес эксцентриситет смещения и диаметр окружности 14, дуги которой образуют зубья колеса 7. Однако в ряде случаев толщина зуба одного из колес может оказаться значительно меньше толщины зуба другого колеса, и меньшая толщина будет определять прочность рабочего органа в целом. Было обнаружено, что оптимальное число зубьев, при котором реализуется «полюсное» зацепление при равной прочности зубьев обоих колес в паре зацепления составляет 2-7. При небольшом количестве зубьев машина будет иметь высокую производительность, и при этом устраняются пульсации, обусловленные в прототипе значительным перемещением точки контакта зубьев относительно полюса зацепления в процессе работы.

В цилиндрической части 1 корпуса машины перпендикулярно к расположению валов 9 и 10 выполнены противолежащие отверстия 16 и 17, образующие полости низкого и высокого давления (для насоса это всасывающая и нагнетательная полости). Одна и та же полость может являться как всасывающей, так и нагнетательной, в зависимости от направления вращения валов 9 и 10. При направлении вращения, указанном на фиг.1 стрелками, полость 16 является всасывающей, а полость 17 - нагнетательной. Полости 16 и 17 могут располагаться вдоль оси машины напротив друг друга посередине колес (как показано на фиг. 1), так и со смещением в сторону расхождения винтовых зубьев, как это показано на фиг. 2 и 3 (на фиг. 2 место расположения полости 16 показано пунктиром). Поскольку полости расположены с противоположных сторон от находящихся в зацеплении колес 7 и 8, то при смещении каждой из них в сторону расхождения винтовых зубьев, полости смещаются от середины колес к их краям. Такое смещение приводит к увеличению количества винтовых зубьев, участвующих в запирающем контакте, а следовательно, и к увеличению длины щели между зубьями и цилиндрическим корпусом, что уменьшает потери машины при прочих равных условиях.

Рассмотрим работу устройства в режиме насоса. При вращении ведущего вала 9 с колесом 7 благодаря зацеплению колес 7 и 8 начинает вращаться в противоположную сторону колесо 8. При этом объемы 18 и 19 между зубьями колес, первоначально открытые со стороны полости всасывания 16, начинают замыкаться стенками цилиндрических расточек 5 и 6 и линией контакта зубьев колес 7 и 8. Объем перекачиваемой среды, захваченный этими полостями, при вращении колес перемещается к полости нагнетания 17, и выталкивается в нее. В обычных насосах смазкой между зубьями служит перекачиваемая среда, и при попадании в нее больших объемов газа, что часто имеет место при перекачивании нефте- газопродуктов, из-за повышенного трения при отсутствии смазки происходит поломка зубьев. Поскольку в предлагаемом насосе контакт зубьев происходит в районе полюса, то трение между зубьями минимально, и неоднородность среды слабо сказывается на работоспособности насоса. Кроме того, «полюсный» контакт зубьев обеспечивает максимальную подачу насоса при минимальной пульсации.

При работе машины в режиме двигателя в полость высокого давления 17 подается рабочая среда, которая заполняет объемы между зубьями со стороны полости высокого давления. Поскольку давление между зубьями с другой стороны колес минимально, то возникает избыточное давление с одной стороны винтовых зубьев, которое вызывает вращение колес в противоположные стороны. Отбор момента вращения может происходить от любого из валов 9 и 10, а также и от обоих валов одновременно. Благодаря тому, что контакт зубьев колес 7 и 8 происходит в области полюса зацепления, обеспечивается более высокое значение крутящего момента с более высокой равномерностью при прочих равных условиях. Кроме того, из-за уменьшения трения снимаются ограничения на скорость вращения рабочих колес, и повышается КПД машины. Небольшое число зубьев, обеспечивающее зацепление шестерен, увеличивает объем двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ВИНТОВОЙ РОТОРНОЙ МАШИНЫ | 2013 |

|

RU2534657C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 2014 |

|

RU2570959C1 |

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ ЗУБЧАТЫХ ПРОФИЛЕЙ С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 2010 |

|

RU2416748C1 |

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ ЗУБЧАТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 2010 |

|

RU2439401C2 |

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ СОСТАВНЫХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 2008 |

|

RU2385435C1 |

| ЗАЦЕПЛЕНИЕ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ (ВАРИАНТЫ) И ПЛАНЕТАРНАЯ ПЕРЕДАЧА НА ЕГО ОСНОВЕ | 2007 |

|

RU2338105C1 |

| ПЛАНЕТАРНЫЙ ЗУБЧАТЫЙ МЕХАНИЗМ С ДВОЙНЫМИ САТЕЛЛИТАМИ | 2008 |

|

RU2355923C1 |

| Турбовальный двигатель | 2024 |

|

RU2835259C1 |

| РЕЕЧНОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЛИНЕЙНОГО ПРИВОДА (ВАРИАНТЫ) | 2008 |

|

RU2362925C1 |

| ЭКСЦЕНТРИКОВЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2007 |

|

RU2338103C1 |

Шестеренная машина относится к области гидравлических и пневматических машин объемного вытеснения с вращающимся рабочим органом, в которых движение нагнетаемой среды происходит в направлении, перпендикулярном осям вращения шестерен, и может быть использовано в насосах для перекачки многофазных сред, в частности нефтепродуктов с высоким содержанием газовой фракции, и сред с большим количеством загрязнений, а также в пневмо- и гидродвигателях. Машина представляет собой корпус 1 с двумя цилиндрическими расточками 5 и 6, в которых расположены зубчатые колеса 7 и 8, находящиеся в зацеплении. Колеса имеют винтовые зубья. Профиль зубьев одного из колес в торцовом сечении образован дугами окружностей 14, смещенных относительно оси вращения колеса, а профиль зубьев второго колеса в этом же сечении образован участками фронтов циклоидальных кривых 15, образуя эксцентриково-циклоидальное (ЭЦ) зацепление колес. При определенных параметрах такое зацепление имеет пятно контакта, находящееся вблизи полюса зацепления. Это свойство ЭЦ-зацепления позволяет делать машины повышенной производительности с пониженными пульсациями. Кроме того, «полюсное зацепление» обеспечивает минимальное трение скольжения, что позволяет в режиме насоса перекачивать среды с высоким содержанием газовой фракции. 3 з.п. ф-лы, 5 ил.

1. Шестеренная машина, содержащая корпус, в цилиндрических расточках которого расположены косозубые зубчатые колеса внешнего зацепления, установленные на валах, в корпусе выполнены камеры низкого и высокого давления, расположенные с противоположных сторон от зубчатых колес, отличающаяся тем, что зубья одного из колес в поперечном сечении очерчены дугами окружностей, эксцентрично смещенных относительно оси колеса, а зубья другого колеса в этом же сечении очерчены участками фронтов циклоидальных кривых, образуя эксцентриково-циклоидальное (ЭЦ) зацепление.

2. Шестеренная машина по п. 1, отличающаяся тем, что число зубьев каждого колеса лежит в диапазоне 2-7.

3. Шестеренная машина по п. 1, отличающаяся тем, что камеры низкого и высокого давления смещены вдоль оси колес к их краям в направлении расхождения винтовых зубьев.

4. Шестеренная машина по п. 1, отличающаяся тем, что колеса с ЭЦ-зацеплением выполнены шевронными.

| ЮДИН Е.М | |||

| Шестеренные насосы, Москва, Машиностроение, 1964, с.40 | |||

| Датчик для измерения плотности жидких сред | 1958 |

|

SU115840A1 |

| Машина для чесания пеньки | 1951 |

|

SU97471A2 |

| Упорный рельсовый башмак | 1927 |

|

SU15293A1 |

| EP 1132618 A2 , 12.09.2001 | |||

| US 6361289 B1, 26.03.2002 | |||

Авторы

Даты

2015-06-20—Публикация

2014-05-28—Подача