Изобретение относится к технике моделирования процессов разложения смазочных масел в газотурбинных двигателях (ГТД) для проведения исследований по токсичности продуктов разложения смазочных масел и для сокращения количества полетных проб воздуха кабин летательных аппаратов (ЛА) при исследовании степени загрязнения воздуха вредными веществами, поступающими вместе с воздухом в систему кондиционирования воздуха (СКВ), и определения состава вредных примесей, опасных концентраций в воздухе газов и паров, повышения чувствительности их определения.

Основной источник загрязнения воздуха кабин летательных аппаратов - унос смазочного масла из передних опор двигателей с его последующим полным или частичным разложением в тракте компрессора газотурбинного двигателя (ГТД) на разных режимах его работы. Сложная смесь, содержащая пары и аэрозоли смазочного масла, пары алифатических углеводородов, акролеина, формальдегида, фенола, крезолов, уксусной кислоты, бензола, трикрезилфосфата, этилового, пропилового, бутилового и изобутилового спиртов, ацетона, толуола, ксилолов, окиси и двуокиси углерода, поступает из системы кондиционирования воздуха в кабину ЛА. Кроме того, воздух кабин ЛА загрязняют выделения из отделочных матераилов кабины и антропотоксины и для выявления источника загрязнения необходимы данные о полном составе продуктов разложения масла в ГТД на конкретном режиме полета, а отбор проб воздуха ГТД в полете сильно затруднен.

Предлагаемое устройство может быть использована при заводских и сертификационных испытаниях ЛА на соответствие требованиям §831 АП-25 (Авиационные правила. Часть 25. Нормы летной годности самолетов транспортной категории. 2008 г.), аналогично АП-29 (вертолеты) и АП-23 (гражданские легкие самолеты) и при проведении токсикологических исследований.

Известены "Способ оценки коррозийных свойств моторных масел" (авторское свидетельство АС № 129872, опубл. 59 г.) и устройство для его обеспечения, содержащее расходный бачок, насос для нагнетания моторного масла, которое разбрызгивается на нагретые стенки бачка и стекает вниз. Масло должно омывать поверхности пластин. Однако данное устройство не обеспечивает точности моделирования состава продуктов разложения масла в авиационных ГТД путем воспроизведения концентрации разложения масла в авиационных ГТД, регулирования времени нахождения масла в горячей зоне, смены режимов работы устройства для имитации конкретных режимов разложения масла в ГТД.

Наиболее близким по технической сущности к предлагаемому устройству является устройство, описанное в патенте на изобретение РФ № 2476852 от 13.02.2012. Известны «Способ оценки чистоты воздуха гермокабин летательных аппаратов, поступающего от компрессоров газотурбинных двигателей, на содержание продуктов разложения смазочных масел» и устройство, содержащее шприц-дозатор, заполняемый смазочным маслом, шток шприца-дозатора с электроприводом, мембрану испарителя, теплоизолятор, термодатчик, термореле, камеру разложения масла с диафрагмой на выходе потока воздуха из камеры, для регулирования объема камеры внутри ее помещены стальные шарики, нагреватель, расположенный на камере. Для создания давления воздуха в камере установлен воздуховод, подключенный через манометр к воздушному компрессору (пат. RU № 2476852, от 13.02.2012 г.).

В шприц-дозатор набирают масло, идентичное применяемому в двигателе. Игла шприца прокалывает мембрану и теплоизолятор испарителя, совмещенного с камерой разложения масла с помещенными внутри для регулирования объема стальными шариками. В камере разложения с помощью нагревателя, термодатчика и термореле создается температура, равная температура заданной ступени отбора компрессора. Давление воздуха в камере, равное давлению в ступени отбора ГТД, создают с помощью компрессора и контролируют по манометру. Расход воздуха регулируют с помощью подбора сечения диафрагмы для имитации времени нахождения масла в горячей зоне двигателя. Время нахождения масла в горячей зоне, рассчитываемого как отношение объема горячей зоны компрессора двигателя, вычисляется из геометрических параметров двигателя, где происходит разложение масла, к объемной скорости воздуха через данную ступень.

К недостаткам такой конструкции можно отнести то, что для ввода масла в обогреваемую камеру используется шприц, с помощью которого трудно добиться воспроизводимых результатов по значению концентраций продуктов разложения масла из-за неравномерной подачи самого масла. Затруднен анализ количества введенного масла в ходе эксперимента. Кроме того, разложение масла начинается уже в игле шприца, что искажает данные по составу продуктов разложения. В описанном устройстве в ходе эксперимента (без разборки конструкции) невозможно изменение основного параметра - время нахождения масла в горячей зоне, т.к. объем камеры разложения здесь фиксирован.

Технический результат, на достижение которого направлено изобретение, заключается в повышении точности моделирования состава продуктов разложения масла в авиационных ГТД путем воспроизведения концентрации разложения масла в авиационных ГТД, регулирования времени нахождения масла в горячей зоне, смены режимов работы устройства для имитации конкретных режимов разложения масла в ГТД. Предложенное устройство после соответствующей метрологической аттестации может быть применено для поверки в целом систем отбора проб воздуха ГТД (СОП).

Для достижения указанного технического результата в устройстве для моделирования процессов разложения смазочных масел в компрессорах авиационных газотурбинных двигателей, содержащем дозатор масла, камеру распыления и разложения смазочных масел, диффузор на выходе потока воздуха из камеры, размещенные на камере нагреватель (трубчатая печь) с термопарой и термореле, воздуховод, подводящий перекачиваемый горячий воздух в камеру разложения смазочных масел, подключенный через манометр к воздушному компрессору, устройство содержит баллон, заполненный азотом особой чистоты, соединенную с ним газопроводом через регулятор, переходник и накидные гайки герметичную мерную емкость с воздушной полостью, с маслом и крышкой для залива масла, с маслопроводом, подключенную через переходник с накидными гайками к мерному капилляру в рубашке охлаждения с циркулирующей водой через термостат, с насосом и радиаторами, прикрепленному к камере разложения с помощью накидной гайки и конуса уплотнения, дополнительную камеру, привинченную к основной камере разложения соосно и герметизированную прокладкой, с установленным внутри нее штоком с маховиком, с нарезанной и не нарезанной частями, где нарезанная часть выполнена с возможностью перемещения во внутренней шайбе с резьбой для регулирования объема камеры разложения и изменения условий моделирования концентрации масла, а не нарезанная часть герметизирована в сальнике с графитовым уплотнением.

Таким образом, во время одного эксперимента без его прекращения можно моделировать любые процессы разложения масла в компрессоре ГТД (изменение температуры и давления воздуха, времени нахождения масла в горячей зоне), что значительно сокращает время эксперимента.

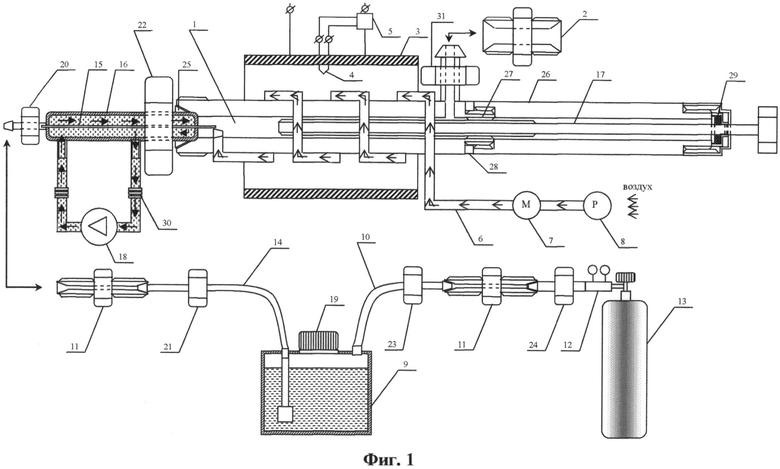

На фиг. 1 представлен чертеж предлагаемого устройства.

Устройство для моделирования процессов разложения смазочных масел в компрессорах авиационных газотурбинных двигателей содержит дозатор масла, камеру распыления и разложения смазочных масел (1), диффузор (2) на выходе потока воздуха из камеры, размещенные на камере нагреватель (3) (трубчатая печь) с термопарой (4) и термореле (5), воздуховод (6), подводящий перекачиваемый горячий воздух в камеру разложения смазочных масел, подключенный через манометр (7) к воздушному компрессору (8), дозатор масла выполнен из герметичной мерной емкости (9), в которую под давлением подают азот через газопровод (10), подключенный через переходник (11) и регулятор (12) к баллону (13), а подачу масла в камеру разложения (1) осуществляют через масловоды (14) с переходниками (11) и через мерный капилляр (15), термостатированный циркуляцией воды комнатной температуры в рубашке охлаждения (16), что обеспечивает равномерное поступление масла в камеру, а мерную емкость (9) до и после эксперимента взвешивают для определения скорости подачи. Масло равномерно распыляется горячим воздухом из обогреваемого воздуховода без разложения в капилляре (15). Для изменения условий моделирования концентрации масла объем камеры регулируют за счет вворачивания внутрь камеры нарезного штока (17) по резьбе, выполненной внутри камеры, а не нарезанная часть штока перемещается внутри дополнительно привинчивающегося нерабочего отсека камеры через графитовое уплотнение со стопорной гайкой.

Кроме того, устройство содержит баллон, заполненный азотом особой чистоты (ОСЧ) (13), регулятор (12) с газопроводом (10), соединенный через переходник (11) и накидные гайки (23) и (24) с воздушной полостью герметичной мерной емкости (9) с маслом с крышкой (19) для залива масла, маслопровод (14) с переходником (11) и накидными гайками (20) и (21), мерный капилляр (15) в рубашке охлаждения (16) с циркулирующей водой через термостат с насосом (18) и радиаторами, который крепится к камере разложения с помощью накидной гайки (22) и конуса уплотнения (25), дополнительную камеру (26), привинченную к основной камере разложения (1) (соосно) и герметизированную прокладкой (27), шток с маховиком (17) с нарезанной и не нарезанной частью, где нарезанная часть перемещается во внутренней шайбе с резьбой (28), а не нарезанная часть герметизируется в сальнике с графитовым уплотнением (29).

Работа устройства.

Устройство работает следующим образом. Сначала задаются моделируемые параметры воздуха в ГТД (температура и давление воздуха, время нахождения масла в данной ступени компрессора ГТД). До начала работы расчетным или экспериментальным путем определяется внутренний объем камеры разложения (1) при полностью ввернутом и вывернутом штоке (17) и в промежуточных значениях (разное количество оборотов штока (17)). В мерную емкость (9) через горловину с крышкой (19) заливается исследуемое масло. Вместе с газопроводом (10) (до регулятора давления (12)) и масловодом (14) без переходников (11) емкость взвешивают. Далее она присоединяется через переходник (11) с накидными гайками (23) и (24) к регулятору давления (12) баллона с азотом (13) и через переходник (11) с накидными гайками (21) и (22) к капилляру (15), с рубашкой охлаждения (16) и радиаторами (30), к которым подсоединен водяной термостат с насосом (18). Скорость истечения масла из емкости (9) зависит от разности давления азота в емкости, задаваемого регулятором давления (12), и давления воздуха по манометру (7) в камере разложения (1), а также от сечения мерного капилляра (15). Давление азота, а при необходимости и сечение капилляра подбирают экспериментально. Устройство полностью собирается. С помощью штока (17) устанавливается необходимый объем камеры. На выход из камеры разложения с накидной гайкой (31) вворачивается диффузор (2) нужного сечения со штуцером для обеспечения потребной скорости потока загрязненного воздуха при выбранном давлении в камере разложения. Устанавливаются необходимые параметры воздуха на компрессоре (8), контролируемые по манометру (7). На трубчатую печь (3) через термореле (5) с выбранной температурой подается напряжение и при выходе на заданный режим по термопаре (4) давление в емкости (9) поднимается с помощью регулятора давления (12) до получения необходимой разности давления на капилляре (15) и обеспечения потребного потока масла. Поток стабилен, т. к капилляр термостатирован, а перепад давления на нем поддерживается постоянным во время всего эксперимента. Расход масла за эксперимент определяется по разности веса емкости с маслом до и после эксперимента (после отсоединения баллона на его место подключается вакуумная линия для сбора остатков масла из масловода и капилляра). Все параметры, кроме скорости расхода масла (менять нежелательно из-за снижения метрологических характеристик), по потребности меняются в широком диапазоне в ходе эксперимента. Они выбираются в зависимости от целей использования полученного в устройстве газового потока, содержащего продукты разложения смазочного масла в условиях, имитирующих условия в компрессоре ГТД и в постоянной концентрации. Давление воздуха в камере, равное давлению в ступени отбора ГТД, создают с помощью компрессора и контролируют по манометру. Расход воздуха регулируют с помощью подбора сечения диафрагмы для имитации времени нахождения масла в горячей зоне двигателя. Время нахождения масла в горячей зоне, рассчитываемого как отношение объема горячей зоны компрессора двигателя, вычисляется из геометрических параметров двигателя, где происходит разложение масла, к объемной скорости воздуха через данную ступень.

Все это позволяет, кроме обычного использования в токсикологических экспериментах и в рамках использования способа оценки чистоты воздуха гермокабин летательных аппаратов, поступающего от компрессоров газотурбинных двигателей на содержание продуктов разложения смазочных масел (патент на изобретение РФ № 2476852 от 13.02.2012), использовать данное устройство при метрологической аттестации систем отбора проб воздуха ГТД.

Изобретение относится к технике моделирования процессов разложения смазочных масел в газотурбинных двигателях для проведения исследований по токсичности продуктов разложения смазочных масел и для сокращения количества полетных проб воздуха кабин летательных аппаратов при исследовании степени загрязнения воздуха вредными веществами, поступающими вместе с воздухом в систему кондиционирования воздуха, и определения состава вредных примесей, опасных концентраций в воздухе газов и паров, повышения чувствительности их определения. Устройство для моделирования содержит дозатор масла, камеру распыления и разложения смазочных масел (1). На выходе потока воздуха из камеры расположен диффузор (2). На камере размещен нагреватель (3) с термопарой (4) и термореле (5). Устройство включает воздуховод (6), подводящий перекачиваемый горячий воздух в камеру разложения смазочных масел, подключенный через манометр (7) к воздушному компрессору (8). Устройство содержит баллон (13), заполненный азотом особой чистоты, соединенную с ним газопроводом через регулятор (12), переходник (11) и накидные гайки (23, 24) герметичную мерную емкость с воздушной полостью, с маслом и крышкой для залива масла, с маслопроводом. Мерная емкость (9) подключена через переходник (11) с накидными гайками (20, 21) к мерному капилляру (15) в рубашке охлаждения (16) с циркулирующей водой через термостат с насосом (18) и радиаторами, прикрепленному к камере разложения с помощью накидной гайки (22) и конуса уплотнения (25). Также устройство включает дополнительную камеру (26), привинченную к основной камере разложения (1) соосно и герметизированную прокладкой (27), с установленным внутри нее штоком с маховиком (17), с нарезанной и не нарезанной частями. При этом нарезанная часть выполнена с возможностью перемещения во внутренней шайбе с резьбой (28) для регулирования объема камеры разложения и изменения условий моделирования концентрации масла, а не нарезанная часть герметизирована в сальнике с графитовым уплотнением (29). Технический результат, на достижение которого направлено изобретение, заключается в повышении точности моделирования состава продуктов разложения масла в авиационных газотурбинных двигателях. 1 ил.

Устройство для моделирования процессов разложения смазочных масел в компрессорах авиационных газотурбинных двигателей, содержащее дозатор масла, камеру распыления и разложения смазочных масел, диффузор на выходе потока воздуха из камеры, размещенные на камере нагреватель с термопарой и термореле, воздуховод, подводящий перекачиваемый горячий воздух в камеру разложения смазочных масел, подключенный через манометр к воздушному компрессору, отличающееся тем, что устройство содержит баллон, заполненный азотом особой чистоты, соединенную с ним газопроводом через регулятор, переходник и накидные гайки герметичную мерную емкость с воздушной полостью, с маслом и крышкой для залива масла, с маслопроводом, подключенную через переходник с накидными гайками к мерному капилляру в рубашке охлаждения с циркулирующей водой через термостат с насосом и радиаторами, прикрепленному к камере разложения с помощью накидной гайки и конуса уплотнения, дополнительную камеру, привинченную к основной камере разложения соосно и герметизированную прокладкой, с установленным внутри нее штоком с маховиком, с нарезанной и не нарезанной частями, где нарезанная часть выполнена с возможностью перемещения во внутренней шайбе с резьбой для регулирования объема камеры разложения и изменения условий моделирования концентрации масла, а не нарезанная часть герметизирована в сальнике с графитовым уплотнением.

| СПОСОБ ОЦЕНКИ ЧИСТОТЫ ВОЗДУХА ГЕРМОКАБИН ЛЕТАТЕЛЬНЫХ АППАРАТОВ, ПОСТУПАЮЩЕГО ОТ КОМПРЕССОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, НА СОДЕРЖАНИЕ ПРОДУКТОВ РАЗЛОЖЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 2012 |

|

RU2476852C1 |

| Способ оценки коррозионных свойств моторных масел | 1959 |

|

SU129872A1 |

| СПОСОБ ИЗМЕРЕНИЯ СТЕПЕНИ ЗАГРЯЗНЕНИЯ МОТОРНОГО МАСЛА ПРОДУКТАМИ ИЗНОСА УЗЛОВ ТРЕНИЯ | 2009 |

|

RU2419790C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2455629C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ | 1990 |

|

RU2014877C1 |

| US 3751661 A, 07.08.1973 | |||

Авторы

Даты

2015-06-20—Публикация

2014-04-28—Подача