Предлагаемое изобретение относится к криогенной технологии газоразделения попутных нефтяных газов (ПНГ), включая комплексную осушку от водных и углеводородных компонентов C5 и выше, а также кислых соединений СО2, H2S, N2 и других.

Из всего многообразия природных газов, добываемых на различных месторождениях, наиболее сложными, как по составу, так и по параметрам, являются попутные нефтяные газы, относящиеся к наиболее загрязненным, поэтому не могут перерабатываться в товарные продукты без соответствующей очистки.

Существует несколько известных технологий подготовки, включающей очистку ПНГ, однако нет универсальной технологии очистки одновременно от всех нежелательных кислых примесей (СО2, H2S) и водно-углеводородного конденсата, содержащего, наряду с загрязненной влагой, широкую гамму углеводородных компонентов от легких до тяжелых углеводородов.

Наибольшую сложность вызывает очистка ПНГ от кислых соединений, которые иногда называют «вредными», из которых наиболее нежелателен H2S, так как он является чрезвычайно ядовитым газом, а, главное, сильно коррелирующим веществом, приводящим к коррозии оборудования и выходу его из строя. Кроме сероводорода в некоторых газах присутствует двуокись углерода, также являющаяся коррозионным агентом.

Сероводород и двуокись углерода выделяют из газа на специальных установках. Известные способы очистки требуют капиталоемкого оборудования (ректификационные колонны, теплообменная и емкостная аппаратура и др.).

В данном способе предлагается двухступенчатая очистка от двух групп одноименных примесей, в частности: от водно-углеводородного (включая тяжелые фракции углеводородов C5 и выше) конденсата и кислых соединений. Используемое оборудование и аппаратура в установке отличается компактностью и высокой эффективностью работы.

На первой ступени предусматривается очистка от наиболее тяжелых компонентов, представляющих собой водный и тяжелый (фр. C5 и выше) конденсат, составляющий значительное количество (до 30% вес. и более), с выводом его из дальнейшей переработки и отделения легкой углеводородной фракции для дальнейшего разделения, с целью получения товарных продуктов (метана и сжиженных газов).

Это позволит разгрузить последующие аппараты и оборудование от значительной нагрузки, а следовательно, уменьшить геометрические размеры аппаратуры, что целесообразно по технико-экономическим соображениям. Удаление значительной части водного и углеводородного конденсата позволит увеличить ресурс работы аппаратов для тонкой очистки и повысит их эффективность.

На второй ступени, после удаления водно-углеводородного конденсата, оставшуюся углеводородную фракцию компремируют и осуществляют удаление кислых соединений из нее методом мембранной технологии (фильтрации). После чего легкую углеводородную фракцию подвергают вихревому сжижению и разделению на товарные продукты: метановую фракцию и сжиженные газы.

Аналогом предлагаемого изобретения является способ газодинамической сепарации по патенту РФ: RU 2291736, B01D 45/12, B01D 53/26, 2006 г. - [1].

Способ включает закрученную подачу исходного потока высоконапорного многокомпонентного углеводородного газа в сопло, дросселирование его с охлаждением при истечении со звуковой скоростью, конденсацию компонентов в расширенном и охлажденном вращающемся потоке газа, выделение конденсата и его сбор в зоне с пониженным давлением, созданной путем эжектирования из нее газовой фазы, повышение давления очищенного газового потока путем его торможения в диффузоре и удаление очищенного газа и конденсата.

Для усиления конденсационного процесса и сепарации из вращающегося потока сконденсированных и несконденсированных тяжелых компонентов из периферийной области дополнительно вводят конденсируемые углеводородные компоненты в жидкой и паровой фазах, а затем производят однократную и многократную газодинамическую сепарацию.

В данном способе ввод конденсируемых компонентов осуществляют из зоны повышенного давления, которую создают путем эжектирования и торможения газового потока в диффузоре. Однако указанный процесс не позволит создать достаточного давления для подачи и переработки низконапорного газа, к которому относится попутный нефтяной газ. Это является недостатком данного способа.

Кроме того, этим способом не предусматривается очистка от примесей двуокиси углерода, сероводорода, азота и других примесей.

Прототипом предлагаемого изобретения принят способ очистки попутного нефтяного газа с использованием мембранной технологии (Булавинов С.Л. Мембранная технология для переработки и утилизации ПНГ. Экологический вестник, №12, 2009, с.11-14) - [2], согласно которой попутный нефтяной газ может быть очищен от содержащихся в нем примесей СО2, H2S, азот и др. Данная технология предусматривает одновременно с удалением кислых соединений также удаление влаги и тяжелых углеводородов, однако такой очистке может быть подвержен газ предварительно подготовленный, т.е. предварительно очищенный от тяжелых компонентов водных, механических и других примесей (нефтяных остатков). Рабочие параметры очистки: давление 0,5…10,0 МПа, температура (+3…+45°С) температура окружающей среды (-45…+45°С).

Несмотря на имеющиеся преимущества предлагаемой мембранной технологии она не позволяет решить комплексную очистку от нежелательных примесей при значительных объемах содержания конденсата - более 30 вес.%, включая воду, нефтяные остатки и др. Объясняется это критическим порогом работоспособности мембран, что согласно [2], требуется предварительная дорогостоящая подготовка газа. Указанные ограничения области применения мембран при переработке ПНГ приводит к их функциональной усложненности и повышает эксплуатационные расходы.

Предлагаемый способ комплексной очистки устраняет изложенные недостатки известных способов переработки попутного нефтяного газа. Это достигается наличием комплексной подготовки, включающей двухступенчатую очистку, промежуточную компрессию с мембранной фильтрацией, сепарацией выделенных водного конденсата, тяжелых углеводородов и кислых соединений, с последующим вихревым сжижением газа. Способ позволяет оптимально выбрать режимы разделения и последовательность осушки и очистки от нежелательных примесей с использованием центробежной сепарации, мембранной фильтрации и вихревого энергоразделения.

Основные преимущества:

- предусматривается двухступенчатая очистка, включающая на первой ступени охлаждение/нагрев до температуры максимальной конденсации из углеводородной смеси водно-углеводородного конденсата, включая фракции С5 и выше и другие тяжелые примеси, и сепарацию сконденсированной жидкой фазы в центробежном многоступенчатом сепараторе, причем центробежный сепаратор выполняет одновременно, кроме основного назначения -выполнения сепарационного процесса, роль буфера для стабилизации давления на вход в компрессор. Это важно и для стабильной работы сепаратора, поскольку установившийся режим поддерживает его эффективную работу;

- после отделения тяжелых фракций и примесей от легких углеводородных фракций, ее компримируют и направляют в дополнительный центробежный сепаратор, для отделения образовавшегося конденсата, а затем в мембранный блок, в котором осуществляют тонкую очистку от кислых соединений СО2, H2S;

- компримированная и очищенная от нежелательных примесей газовая смесь легких углеводородов поступает на вход в вихревой энергоразделитель для сжижения и разделения на составляющие сжиженный газ и метановую фракцию, являющиеся товарными продуктами.

Таким образом (сущность предлагаемого изобретения) предложенный «Способ комплексной осушки и очистки попутного нефтяного газа (ПНГ) центробежной сепарацией и мембранной фильтрацией с последующим вихревым сжижением», включающий удаление водно-углеводородного конденсата, в том числе фракций С5 и выше, кислых соединений H2S и СО2, включает газодинамическую сепарацию, при закрученной подаче исходного потока газа, мембранную технологию удаления кислых соединений, заключается в следующем. Поступающий попутный нефтяной газ подвергают двухступенчатой осушке и очистке, причем первоначально производят удаление от основного количества воды и тяжелых углеводородных фракций С5 и выше в многоступенчатом основном центробежном сепараторе при низком давлении 0,3…0,5 МПа, затем очищенную легкую углеводородную фракцию компримируют до давления 3,0…6,0 МПа, доочищают в дополнительном центробежном сепараторе, а затем подвергают очистке методом мембранной технологии от кислых соединений H2S и CO2, после которой очищенную фракцию легких углеводородов подвергают вихревому энергоразделению в трехпоточной вихревой трубе, из которой образующийся холодный поток направляют на рекуперацию холода для охлаждения исходного потока ПНГ, а затем выводят в качестве товарной сжиженной фракции С3-С4, а отсепарированную фракцию горячего потока вихревой трубы направляют на рецикл на компрессию, в смеси с предварительно отсепарированной легкой углеводородной фракцией, а горячий поток вихревой трубы выводят в качестве товарного топливного газа.

При более низком давлении чем 3,0 МПа после дополнительной сепарации давления не хватит для осуществления последующей мембранной очистки газа, а при более высоком давлении чем 6,0 МПа неоправданно возрастают энергетические затраты на сжатие газа.

Значения давления газа после дополнительной сепарации следующие. При входном давлении не менее 3,0 МПа давление на выходе сепаратора снизится до значения не менее 1,0 МПа, а при входном давлении не более 6,0 МПа давление на выходе сепаратора может снижаться до значения около 3,0 МПа. Если входное давление газа менее 1,0 МПа на входе очистки методом мембранной технологии, то производительность очистки существенно снижается.

Указанный диапазон низких давлений (0,3…0,5 МПа) после основного центробежного сепаратора обусловлен необходимостью перепада давлений в самом сепараторе. При этом, если давление на будет менее 0,3 МПа, то для его последующего сжатия необходимо применение многоступенчатого компрессора, что усложняет устройства для реализации способа. Повышение давления более чем 0,5 МПа будет снижать качество очистки.

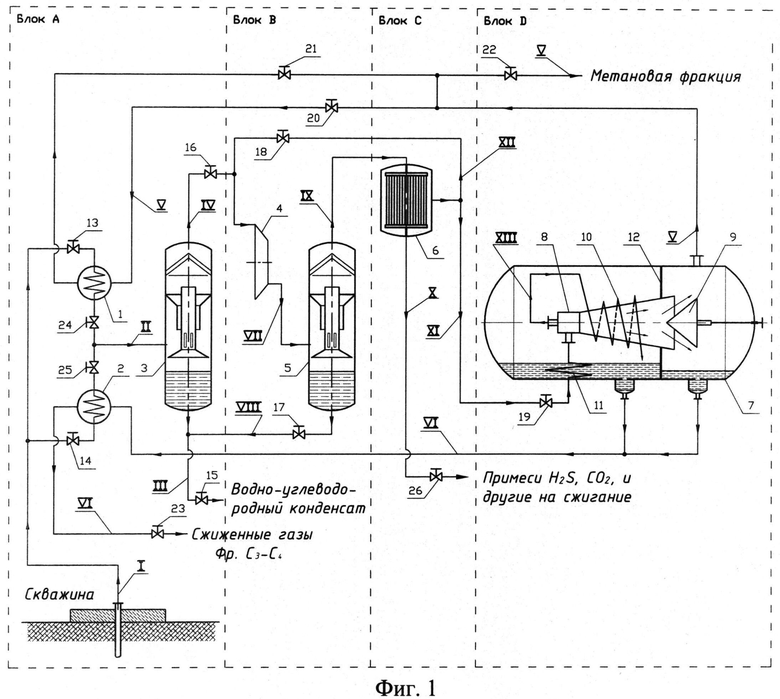

Сущность предлагаемого способа комплексной очистки и разделения попутного нефтяного газа поясняется фигурой 1.

На фиг. 1 изображена принципиальная технологическая схема для реализации заявляемого способа.

На технологической схеме (фиг. 1) представлены блоки: блок А - подготовки и очистки газа сепарацией от водно-углеводородного конденсата; В - блок компрессии и дополнительной сепарации; С - блок мембранной очистки от кислых соединений (CO2, H2S) и других; D - блок вихревого сжижения газа.

Потоки: I - исходный поток попутного нефтяного газа; II - исходный поток газа после нагрева/охлаждения; III - водно-углеводородный конденсат и примеси; IV - легкая углеводородная фракция; V - метановая фракция; VI - сжиженная фракция газа (фр. С3-С4); VII - скомпремированный поток газа, поступающий на вход дополнительного сепаратора; VIII - отсепарированный углеводородный конденсат в дополнительном сепараторе; IX - отсепарированный газовый поток, поступающий на вход в мембранное устройство; Х - вывод кислых соединений (СО2, H2S и др.); XI - легкая углеводородная фракция после очистки от кислых соединений в мембранном устройстве; XII - рецикл части легкой углеводородной фракции после мембранного устройства; XIII - холодный поток вихревой трубы.

На технологической схеме (фиг.1) также представлена основная аппаратура и арматура (другая арматура, в том числе КИП и А, системы управления и датчики исключены для упрощения и наглядности), а именно: 1, 2 - рекуперативные теплообменники; 3 - основной центробежный сепаратор; 4 - компрессор; 5 - дополнительный центробежный сепаратор; 6 - мембранное устройство (модуль); 7 - горизонтальный вихревой энергоразделитель; 8 - вихревая труба; 9 - регулирующее устройство; 10 - змеевик на горячем конце вихревой трубы 8; 11 - змеевик на входе исходного потока в нижней части вихревого энергоразделителя 7; 12 - вертикальная перегородка, размещенная на горячем конце вихревой трубы вихревого энергоразделителя 7; 13…26 - запорно-регулирующие вентили.

При этом вентили 13 и 14 - размещены на линии исходного попутного нефтяного газа (поток I) - при входе на установку; 15 - на линии отвода водно-углеводородного конденсата и примесей (поток II); 16 - на линии подвода легкой углеводородной фракции на компрессию (поток IV); 17 - на линии отвода из дополнительного центробежного сепаратора отсепарированного углеводородного конденсата (поток VI); 18 - на линии рецикла части легкой углеводородной фракции после мембранного устройства (поток X); 19 - на входе в змеевик 11 - линии ввода в вихревую трубу 7 (поток XI); 20 - на линии отвода отсепарированной части горячего потока вихревой трубы (поток V); 21 - на линии отвода части горячего потока V (метан) из теплообменника 1; 22 - на линии вывода метановой фракции (поток V); 23 - на линии вывода сжиженной фракции газа (поток VI); 24 - на выходе теплообменника 1 и на входе в основной центробежный сепаратор 3 (поток II); 25 - на выходе теплообменника 2 и на входе в основной центробежный сепаратор 3 (поток II); 26 - на трубопроводе сброса примесей после мембранного устройства 6 (поток X).

Описание принципиальной технологической схемы (см. фиг.1):

Исходный поток попутного нефтяного газа I, выходящий из скважины или из промыслового сепаратора (на схеме не показан), после нагрева/охлаждения в рекуперативных теплообменниках 1, 2 поступает тангенциально в многоступенчатый основной центробежный сепаратор 3 для отделения основного количества водно-углеводородного конденсата и примесей, которые выводят из нижней части сепаратора посредством вентиля 15 (поток III).

Отсепарированная легкая углеводородная фракция IV поступает посредством вентиля 16 с давлением порядка 0,3 МПа на сжатие в компрессор 4, где сжимается до 3,0 МПа. После компрессора 4 потоком VII поступает в дополнительный центробежный сепаратор 5, в котором выделяют и отводят остаточное количество водно-углеводородного конденсата посредством вентиля 17 (поток VIII).

Сверху сепаратора 5 отводят отсепарированную легкую газовую фракцию, которая потоком IX поступает на очистку в мембранное устройство 6, в котором отделяют кислые соединения (CO2, H2S), которые отводят посредством вентиля 26 (поток X) за пределы установки.

Выходящий из мембранного устройства 6 очищенный поток газа поступает через вентиль 19 в змеевик 11, а затем на вход вихревой трубы 8, в которой происходит вихревое энергетическое сжижение и разделение газа на два потока: горячий и холодный. Горячий поток V, представляющий собой метановую фракцию, выходит с установки посредством вентиля 22 (поток XV), частично эта фракция отбирается посредством вентиля 20 в рекуперативный теплообменник 1, из которого выходит через вентиль 21, соединяясь к основному потоку V. Холодный поток VI поступает в рекуперативный теплообменник 2 для охлаждения исходного потока газа I, после которого выходит посредством вентиля 23 в качестве готового товарного продукта - сжиженной фракции С3-С4. Третий поток VI вихревой трубы 8, представляющий собой жидкую отсепарированную часть горячего потока, близкий по составу к фракции С3-С4, соединяется с потоком VI вне вихревого энергоразделителя 7 и после теплообменника 2 выводится как товарные сжиженные газы.

В данном способе предлагаемого изобретения на первой стадии очистки исходного ПНГ предлагается использование многоступенчатого основного центробежного сепаратора, позволяющего отделить и вывести из состава попутного нефтяного газа значительное количество тяжелой фазы водно-углеводородного конденсата, включая тяжелые углеводородные фракции С5 и выше, а также механические примеси.

Затем отсепарированную от тяжелой жидкой фазы легкую углеводородную газовую фракцию подвергают компремированию и дополнительной сепарации ее от остаточного количества влажной взвеси после компремирования, мембранной очистки от кислых соединений методом мембранной технологии «Грасис» (см. Булавинов СЛ. CarboPEEK - мембранная технология ГРАСИС для переработки и утилизации попутного нефтяного газа, Химическая технология, №8, 2008, с.34-36. - [3]) и непосредственно вихревое сжижение и разделение узкой углеводородной фракции с получением товарной сжиженной фракции C3-C4.

Использование мембранной технологии «Грасис» позволит перерабатывать газы с содержанием сероводорода 7…10% об. СО2 до 30…35%. и очищать газ до требований ОСТ 51.40-93 по остаточному содержанию сероводорода (при исходном содержании H2S до 0,2% об.). Главным преимуществом данной технологии является использование оборудования с минимальными объемами инвестиций и эксплуатационных затрат по сравнению существующими технологиями. Ее отличает простота монтажа, эксплуатации и обслуживания.

Таким образом, предлагаемую комплексную очистку и разделение ПНГ осуществляют последовательно по схеме:

- очистку от основного содержания наиболее тяжелой части водно-углеводородного конденсата и, частично, примесей в многоступенчатом основном центробежном сепараторе;

- компремирование очищенной легкой углеводородной фракции;

- удаление образовавшихся после компремирования взвесей и остаточного конденсата в дополнительном центробежном сепараторе;

- удаление кислых соединений в мембранном устройстве при высоком давлении:

- дроссельное вихревое энергоразделение в трехпоточной вихревой трубе с выводом остаточного содержания сконденсированной фр. C3-C4 и получение товарных продуктов: метановой фракции и сжиженного газа.

Именно такая технологическая последовательность процессов позволяет переработать низконапорный попутный нефтяной газ, содержащий водный и углеводородный конденсат тяжелых фр. С5 и выше, загрязненный кислыми соединениями CO2, H2S и другими, в товарные продукты кондиционного качества.

В качестве многоступенчатых центробежных сепараторов 3 и 5 может быть использована конструкция по А.С. SU 837370 A, B01D 45/12, от 25.06.1981 г. - [4], которая содержит корпус с тангенциальным входным патрубком, центральную трубу с укрепленным на ее нижнем конце коническим отражателем, образующим со стенками корпуса кольцевой канал для отвода тяжелой фазы, и размещенную в верхней части корпуса перегородку, выполненную в виде обратного конуса с осевым отверстием. При этом центробежный сепаратор снабжен патрубками, прикрепленными к краям отверстия обратного конуса и размещенными снаружи центральной трубы, образуя с ее стенками кольцевой канал для отвода легкой фазы. Центробежный сепаратор может быть снабжен воронкой с удлиненным сливным патрубком, размещенным концентрично в центральной трубе. Применение такого центробежного сепаратора позволит повысить эффективность сепарации за счет предотвращения уноса частиц из периферийной зоны, что улучшит степень очистки.

Таким образом, применение заявляемого способа позволяет:

- первоначально осуществлять осушку и очистку от основного количества наиболее тяжелой фазы водного и углеводородного (фр. С5 и выше), что достигается созданием благоприятного температурного режима за счет использования рекуперативных теплообменников, использующих температуры холодного и горячего потоков вихревой трубы, с целью создания температуры максимальной конденсации тяжелой фазы;

- далее осуществить компремирование и удаление остаточной тяжелой фазы в дополнительном центробежном сепараторе с выделением легкой углеводородной фракции, так как образование остаточной тяжелой фазы (конденсата) возможно при новых параметрах температуры и давлении, вследствие изменения фазового состояния;

- после чего осушенную и очищенную легкую углеводородную фракцию направляют на мембранную очистку от химически связанных кислых соединений H2S, CO2 и других, а затем на вихревое энергосжижение и разделение на целевые компоненты метановую фракцию и сжиженные газы.

Выполнение предлагаемого способа комплексной очистки и разделения попутного нефтяного газа с вышеизложенными признаками формулы изобретения является новым для получения из загрязненного газа кондиционных товарных продуктов и ценного углеводородного сырья для различных отраслей промышленности, а следовательно, соответствует критерию «новизна».

Вышеприведенная совокупность отличительных признаков не известна на данном уровне развития техники и не следует из общеизвестных правил проектирования технологических установок газоразделения по получению сжиженных газов из попутных нефтяных газов, что соответствует критерию «изобретательский уровень».

Конструктивная реализация заявленного изобретения с указанной совокупностью признаков не представляет никаких конструктивно-технических и технологических трудностей и соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| СПОСОБ СЕПАРАЦИИ И СЖИЖЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА С ЕГО ИЗОТЕРМИЧЕСКИМ ХРАНЕНИЕМ | 2012 |

|

RU2507459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737986C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2634653C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ИЛИ НЕФТЯНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483258C1 |

Изобретение относится к криогенной технологии газоразделения попутных нефтяных газов. Способ комплексной осушки и очистки попутного нефтяного газа включает газодинамическую сепарацию, мембранную технологию удаления кислых соединений. Поступающий попутный нефтяной газ подвергают двухступенчатой осушке и очистке. Удаляют основное количество воды и тяжелых углеводородных фракций С5 и выше в многоступенчатом основном центробежном сепараторе при низком давлении (0,3…0,5 МПа). Затем очищенную легкую углеводородную фракцию компримируют до давления 3,0…6,0 МПа, доочищают в дополнительном центробежном сепараторе, а затем подвергают очистке методом мембранной технологии от кислых соединений H2S и CO2. Очищенную фракцию легких углеводородов подвергают вихревому энергоразделению в трехпоточной вихревой трубе, из которой образующийся холодный поток направляют на рекуперацию холода для охлаждения исходного потока ПНГ, а затем выводят в качестве товарной сжиженной фракции С3-С4. Отсепарированную фракцию горячего потока вихревой трубы направляют на рецикл на компрессию, в смеси с предварительно отсепарированной легкой углеводородной фракцией. Горячий поток вихревой трубы выводят в качестве товарного топливного газа. Изобретение позволяет оптимально выбрать режимы разделения и последовательность осушки и очистки от нежелательных примесей. 1 ил.

Способ комплексной осушки и очистки попутного нефтяного газа (ПНГ) центробежной сепарацией и мембранной фильтрацией с последующим вихревым сжижением, включая удаление водно-углеводородного конденсата, в том числе фракций С5 и выше, кислых соединений H2S и CO2, включает газодинамическую сепарацию, при закрученной подаче исходного потока газа, мембранную технологию удаления кислых соединений, отличающийся тем, что поступающий попутный нефтяной газ подвергают двухступенчатой осушке и очистке, причем первоначально производят удаление от основного количества воды и тяжелых углеводородных фракций С5 и выше в многоступенчатом основном центробежном сепараторе при низком давлении (0,3…0,5 МПа), затем очищенную легкую углеводородную фракцию компримируют до давления 3,0…6,0 МПа, доочищают в дополнительном центробежном сепараторе, а затем подвергают очистке методом мембранной технологии от кислых соединений H2S и CO2, после которой очищенную фракцию легких углеводородов подвергают вихревому энергоразделению в трехпоточной вихревой трубе, из которой образующийся холодный поток направляют на рекуперацию холода для охлаждения исходного потока ПНГ, а затем выводят в качестве товарной сжиженной фракции С3-С4, а отсепарированную фракцию горячего потока вихревой трубы направляют на рецикл на компрессию, в смеси с предварительно отсепарированной легкой углеводородной фракцией, а горячий поток вихревой трубы выводят в качестве товарного топливного газа.

| Способ определения хлебопекарного достоинства ржаной муки | 1954 |

|

SU99600A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ СЕПАРАЦИИ | 2004 |

|

RU2291736C2 |

| (RU)), 20.01.2007 | |||

| Способ извлечения этановой фракции из нефтяных газов при газлифтной добыче нефти | 1981 |

|

SU1011964A1 |

| и др.), 15.04.1983 | |||

| US 5860296 A (The BOC Group), 19.01.1999 | |||

Авторы

Даты

2015-06-20—Публикация

2013-07-29—Подача