Изобретение относится к способам извлечения углеводородов Сг и выше из нефтяных газов и может быть использовано в нефтяной, газовой и нефтехимической промышленности. Известен способ извлечения этана путем разделения газовых смесей, в частности природного газа, с целью получения сухого газа и конденсата. Конденсат подают на переработку, а сухой газ - в газопровод для транспортировки. Сырой газ из скважины с давлением 120-300 ата и температурой 40°С проходит теплообменник, охлаждаемый отбензиненным газом, затем сепаратор, где отделяется сконденсированная жидкость. Газ подается в вихревую камеру, где понижается давление до 36-60 ата при снижении температуры до -20° С, и разделяется на холодньш и горячий потоки. Холодный поток в качестве хладоагента используется в конденсаторе ректификационной колонны, а горячий поток поступает в нижнюю часть массообменной колонны, где идет отпарка легких углеводородов 1. Недостатком этого способа является то, что при дросселировании природного газа с 120-200 до 36-60 ата понижается температура с 90 до -20°С, степень извлечения углеводородов Сг и выше составляет не более 0,5-0,6, что приводит к значительной потере ценного углеводородного сырья. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ извлечения этановой фракции из нефтяных газов при газлифтной добыче нефти, включающий предварительное разделение потока нефти и газа из газлифтной скважины, последующие очистку, осущку, сжатие и охлаждение выделенного потока исходного нефтяного газа, его разделение в первом низкотемпературHOTvi сепараторе на жидкую и газообразную фракции, о){лаждение газообразной фракции и ее разделение во втором низкотемпературном сепараторе с получением газообразной и жидкой фракций, направляемой на ректификацию в деметанизатор, нижний продукт которого (этановую фракцию) подвергают дальнейшему ректификационному разделению. Согласно данному способу отбензинивание нефтяного газа осуществляется путем выделения конденсата при последовательном охлаждении до -25°С, с использованием внещнего источника холода, дальнейшее охлаждение отбензиненного нефтяного газа осуществляется в теплообменниках, охлаждаемых отбензинённым газом до -35°С, и в этановых испарителях, где газ охлаждается до/ - 65°С, а газожидкостная смесь разделяется в объемных сепараторах. Жидкий поток направляется на питание деметанизатора, причем часть жидкого потока (до 50%) нагревается до -(25-30°С) и поступает в качестве питания, а оставшаяся часть при температуре конденсации -65°С подается ,на верхнюю тарелку деметанизатора в качестве орошения. Газовый поток из объемного сепаратора с температурой -65°С объединяется с верхним потоком деметанизатора и после рекуперации холода подается на газлифт (до 50%), а оставшаяся часть потока направляется после дожатия до 55 кгс/см в магистральный газопровод. Кубовый продукт деметанизатора направляется на питание деметанизатора для получения 95%-ной этановой фракции, подаваемой по трубопроводу на олефиновую установку в качестве сырья пиролиза. Коэффициент извлечения этана на действующей установке не превышает 0,5 (по проекту до 0,65) 2. Недостатками указанного способа являются: низкий коэффициент извлечения этана (0,5), что объясняется недостаточно низкой температурой сепарации нефтяного газа (-65°С); невысокое содержание фракции Сг (10 вес. %) в отбензиненном газе, поступающем на газлифт, в то же время со значительными потерями этана, сбрасываемого в магистральный трубопровод; рецикл всего этанизированного газа для газлифта снижает концентрацию этана в исходном газе, что приводит к увеличению энергозатрат и снижению коэффициента извлечения этана. Цель изобретения - повышение степени извлечения этановой фракции и снижение, энергозатрат. Поставленная цель достигается тем, что согласно способу извлечения этановой фракции из нефтяных газов при газлифтной добыче нефти, включающему предварительное разделение потока нефти и газа из газлифтной скважины, последующие очистку, осущку, сжатие и охлаждение выделенного потока Исходного нефтяного газа, его разделение в первом низкотемпературном сепараторе на жидкую и газообразную фракции, охлаждение газообразной фракции и ее .разделение во втором низкотемпературном сепараторе с получением газообразной и жидкой фракций, направляемой на ректификацию в деметанизатор, нижний продукт которого (этановую фракцию;подвергают дальнейщему ректификационному разделению, часть газообразной фракции первого низкотемпературного сепаратора после предварительного сжатия направляют в газлифтную нефтяную скважину, газообразную фракцию второго сепаратора дополнительно охлаждают и сепарируют в две стадии, на первой из которых жидкую фазу направляют на орощение деметанизатора, а на второй стадии - возвращают после рекуперации холода в исходный поток нефтяного газа. При этом количество газообразный фракции, направляемой в газлифтную нефтяную скважину, поддерживают в пределах 25- 30% от всего количества газообразной фракции первого низкотемпературного сепаратора, дополнительное охлаждение газообразной фракции второго сепаратора ведут при температуре ниже -90° С на первой стадии, а охлаждение и разделение на второй стадии ведут в вихревой трубе.

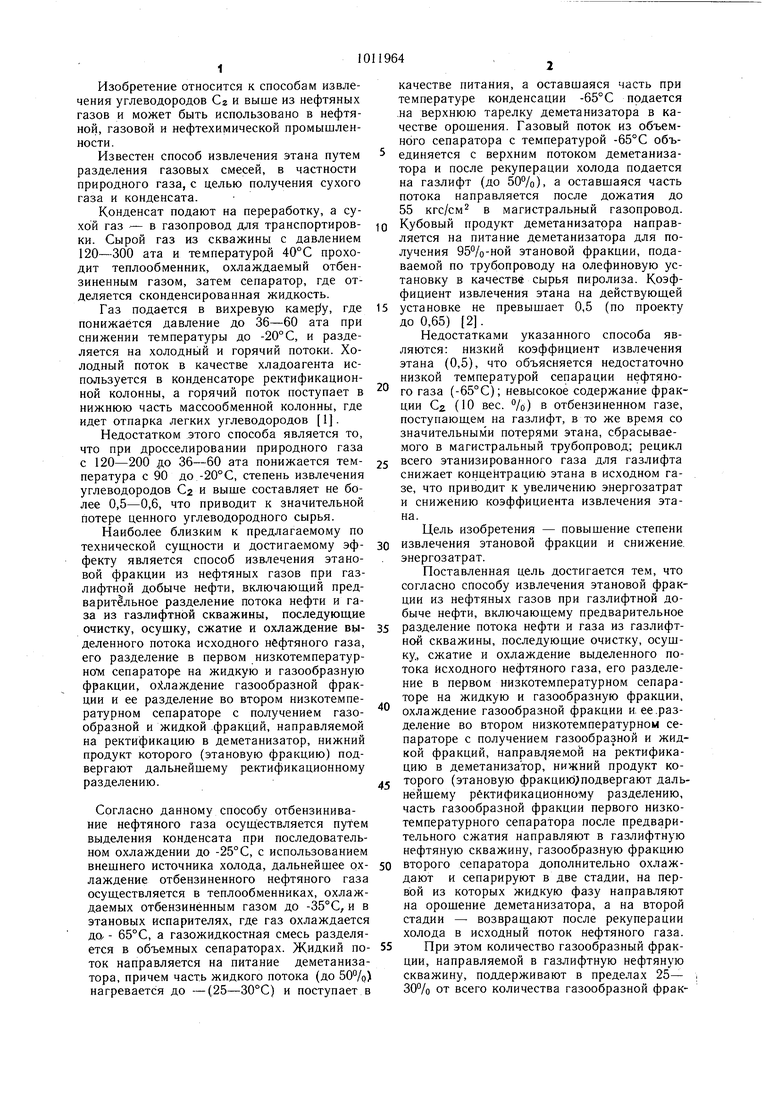

На чертеже представлена принципиальная схема предлагаемого способа.

Пример 1. Нефтяной газ, полученный в процессе отбензинивания и двухступенчатой сепарации нефти, поступает в цех переработки газа, где последовательно проходит стадии очистки 1, осушку 2, компримирования 3 - до давления 30 кг/см, охлаждения 4 до -25°С, в результате которого образуется газожидкостная смесь, которая сепарируется в аппарате 5 на жидкий поток 6, подаваемый в деметанизатор 7, и газовый поток 8, который частично (25%) по расходомеру 9 подается на компримирование 10 и газлифт 11, а основной поток 12 (75%) поступает на доохлаждение в этиленовый испаритель 13 при -75°С и после разделения на составляющие фазы в сепараторе 14 жидкий поток 15 направляется на питание в деметанизатор 7, а газовый поток 16 на охлаждение в конденсатор 17 до -90°С. Образовавшаяся при этом газожидкостная смесь сепарируется в аппарате 18, после чего жидкость 19 подается на орошение деметанизатора 7, а газ 20 - на расширение в вихревую трубу 21. Образовавшийся в вихревой трубе холодный поток 22 и жидкий поток 23 направляют на рекуперацию холода в конденсатор 17 и далее этансодержаший поток 23 поступает на компримирование 3 (блока компрессоров сырого газа), а холодный поток 22 и горячий поток- 24 подают в топливную сеть завода. Верхний поток 25 деметанизатора 7 направляют в магистральный газопровод.

После предварительной рекуперации холода этого потока кубовый продукт деметанизатора 7 подают в блок разделения фракции Сг и выше (на схеме не показан) .Коэффициент извлечения этана 0,70. 5 Пример 2. Процесс проводят аналогично примеру 1, однако отбор по расходомеру 9 газового потока в количестве 30% подается на компримирование 10 и газлифт 11, а остальная часть газа (70%) поступает на Q доохлаждение в этиленовый испаритель 13 до -70°С. Далее процесс идет по схеме примера 1.

При этом охлаждение газового потока 16 в конденсаторе 17 доводят до -90°С, что позволяет повысить степень извлечения этана до 0,73, так как исходный поток является более обогашенным содержанием этана, за счет рециркуляции, осуществляемой газлифтом.

Пример 3. Процесс проводят аналогично примерам I и 2, однако поток 12 посту0пает на доохлаждение в этиленовый испаритель 13 с температурой до -50°С, а охлаждение газового потока 16 в конденсаторе 17 осуществляют до -95°С. Коэффициент извлечения этана 0,76.

Пример 4. Процесс проводят аналогич5но примерам 1-3, однако в верхнюю часть деметанизатора 7 подают абсорбент (фракцию Сз и выше), а жидкий поток после вихревой трубы, рекуперации холода и последующего компримирования направляют в 0 рецикл. При этом достигается еще более высокая степень извлечения этана (не менее 0,78).

Как видно из примеров, предлагаемый способ повышает степень извлечения этана с 0,65 до 0,78 с одновременным уменьшением тепловой нагрузки до 30% на этановых испарителях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| Способ подготовки природного этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2689376C1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА | 2016 |

|

RU2626270C1 |

1. СПОСОБ ИЗВЛЕЧЕНИЯ ЭТАНОВОЙ ФРАКЦИИ ИЗ НЕФТЯНЫХ ГАЗОВ ПРИ ГАЗЛИФТНОЙ ДОБЫЧЕ НЕФТИ, включающий предварительное разделе:ние потока нефти и газа из газлифтной скважины, последующие очистку, осушку, сжатие и охлаждение выделенного потока исход- . ного нефтяного газа, его разделение в первом низкотемпературном сепараторе на жид кую и, газообразную фракции, охлаждение газообразной фракции и ее разделение во втором низкотемпературном сепараторе с получением газообразной и жидкой фракций, направляемой на ректификацию в деметанизатор, нижний продукт которого (этановую фракцию) подвергают дальнейшему ректификационному разделению, отличающийся тем, что, с целью повышения степени извлечения этановой фракции и снижения энергозатрат, часть газообразной фракции первого низ температурного сепаратора после предварительного сжатия направляют в газлифтную нефтяную скважину, газообразную фракцию второго сепаратора дополнительно охлаждают и сепарируют в две стадии, на первой из которых жидкую фазу направляют на орошение деметанизатора, а на второй стадии возвращают после рекуперации холода в исходный поток нефтяного газа. 2. Способ по п. 1, отличающийся тем, 9 что количество газообразной фракции, нал правляемой в газлифтную нефтяную скважину, поддерживают в пределах 25-30% от всего количества газообразной фракции первого низкотемпературного сепаратора, дополнительное охлаждение газообразной фракции второго сепаратора ведут при температуре ниже - 90°С на первой стадии, а охлаждение и разделение на второй стадни ведут в вихревой трубе. со Од 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU366323A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Исследование состояния переработки газов и разработка рекомендади.ч по повыше нию эффективности работы действующих установок | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| № Б-758021, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-04-15—Публикация

1981-01-04—Подача