Изобретение относится к технологии получения полимерных пленочных материалов со специальными механическими свойствами, которые могут быть использованы в пищевой и перерабатывающей отраслях промышленности. Большинство мелких штучных пищевых продуктов, например конфеты, карамели, леденцы, шоколад, мучные сладости, упаковывают с помощью известных скоростных (до 1800 операций в минуту) автоматов в пленочную обертку. Открытые концы кусочков обертки, в которую завернуто штучное изделие, отрезанные от рулона пленки, с той же цикличностью автоматы заправляют ″в носок″ (конфеты ″Белочка″, ″Ананасные″ и т.д.) или ″в перекрутку″ (большинство карамелей). Обязательными требованиями к материалу упаковки являются его способность длительное время сохранять деформацию изгиба - складку (заправка ″в носок″) или скручивание - твист-эффект (заправка ″в перекрутку″), достаточную жесткость и прочность на разрыв, отсутствие деформации в местах скоростного разреза (на кромках), ограниченная газовая (прежде всего относительно кислорода и влаги) проницаемость, ограниченная диффузия элементов упаковочного материала в продукт, контактирующий с упаковкой (наличие разрешения компетентных государственных органов охраны здоровья на контакт упаковки с соответствующими пищевыми продуктами).

Обычные полимерные материалы на основе целлофана, эфиров целлюлозы, полиолефинов, полиамидов, полимеров амилового ряда и т.д., используемых для упаковки пищевых продуктов [патент США 4528234, кл. В32В 15/08, 1985; патент США 4579696, кл. В29С 35/10, 1986; патент США 4753700, кл. 264-514, 1988], вследствие недостаточных механических свойств не могут быть использованы для упаковки продуктов ″в перекрутку″ на указанных скоростных автоматах.

Ярко выраженный твист-эффект имеют композиционные слоистые пленки, содержащие кроме полимерных слоев металлическую фольгу либо вощеную или парафинированную бумагу [патент Великобритании 1535982, кл. В5В, 1978]. Технология изготовления таких материалов очень трудоемка, а изготовленные по указанной технологии материалы имеют высокую себестоимость.

Известен способ получения полимерного пленочного материала из модифицированного полиолефина для упаковки пищевых продуктов, которая продолжительное время сохраняет твист-эффект [патент США 5128183, кл. B29D 22/00].

Известный материал получают экструзией расплава изотактического полипропилена, модифицированного сополимером этилена с пропиленом и прозрачной амфорной смолой, которая имеет низкую молекулярную массу, например сосновой, при соотношении компонентов полимерной смеси (в % от общей массы) соответственно 40-90:5-25:5-35: охлаждением, вытягиванием с биаксиальным ориентированием структуры пленки и ее термофиксацией.

Пленочные материалы на полиолефиновой основе по данным исследований наиболее полно отвечают требованиям, предъявляемым к материалам упаковки пищевых продуктов, но у известного материала, полученного указанным способом, при скоростном разрезе на упаковочных автоматах свежеобразованные кромки материала не свободны от деформации. Кроме того, у известного материала затруднено получение стабильных физико-механических свойств на больших площадях. Эти недостатки значительно ограничивают надежность работы заверточных автоматов, в которых используется известный пленочный материал, особенно при максимальной производительности.

Задачу разработки способа получения пленочного материала на полиолефиновой основе для упаковки пищевых продуктов, который бы при сохранении привлекательного внешнего вида, безвредности контакта с пищевыми продуктами и способности к необратимой деформируемости допускал скоростную разрезку в разных направлениях без образования трещин и деформирования кромок, решает способ, основанный на том, что получение пленочного материала экструзией расплава модифицированных иолиолефинов с охлаждением, ориентированием и термофиксацией пленки осуществляют с использованием в качестве модификатора сополимера пропилена с диеном при соотношении масс компонентов сополимера соответственно - 75-85:15-25. либо пропилена и диена с этиленом при соотношеннии масс компонентов сополимера соответственно - 20,0-80,0:0,5-9.0:19.5-79,5, обеспечивая содержание модификатора в материале в пределах 20-65% от общей массы полимерной композиции (см. патент RU №2190636. Кл. C08J 5/18. 2002 г. )

Наиболее стабильными свойствами обладает полимерный пленочный материал, у которого в качестве полиолефина использован изотактический полипропилен и в котором диен в модификатор введен в виде дициклопентадиена.

По указанному способу получен пленочный материал с высокой прозрачностью, привлекательной блестящей поверхностью, повышенной жесткостью, способностью сохранять до 75% деформации изгиба и скручивания, пригодный по результатам санитарно-гигиенических исследований для длительного непосредственного контакта с пищевыми продуктами. Особенно важным свойством полученного материала является практическое отсутствие деформации кромок пленки при скоростном разрезе (отсутствие остаточных напряжений на кромках пленки), что значительно уменьшает количество брака при скоростном (до 1800 операций в минуту) машинном упаковывании пищевых изделий, то есть повышает надежность работы упаковочных автоматов и технологичность процесса.

Однако недостатком указанного способа является следующее.

В результате работы производственного экструзионного оборудования увеличивается нагрузка на валу, возрастает энергопотребление, увеличивается температура переработки, возникает пригар (налипания) на оформляющих кромках и, как следствие, увеличение себестоимости погонного метра получаемого изделия.

Нагрузка на валу увеличивается из-за:

- смесь полимеров густая, имеет большую плотность и больший вес на единицу массы. В результате время контактирования на условной единице площади расплава смеси полимеров с материальным цилиндром (корпусом) или шнеком экструдера увеличивается. Соответственно, увеличивается время удержания смеси в экструдере.

Техническим результатом предлагаемого изобретения являются:

- обеспечение равномерности подачи и контроля геометрии изделий;

- получение пленок малой толщины - 10-15 мкм;

- способность сохранять до 80% деформации изгиба и скручивания;

- повышение глянца и качества поверхности (устранение эффекта ″акулья кожа″');

- снижение нагрузки на валу, что обеспечивает увеличение производительности и снижение энергопотребления, позволяет понизить температуру переработки;

- устранение пригара (налипания) на оформляющих кромках;

- уменьшение времени удержания материалов в экструдере, что позволяет осуществлять быструю смену рабочих режимов;

- снижение себестоимости погонного метра изделия;

- возможность саморазложения пленочного материала в условиях окружающей среды.

Поставленный технический результат достигается тем, что для получения полимерного пленочного материала экструзией расплава полиолефинов, модифицированных сополимером пропилена, охлаждением, ориентированием и термофиксацией пленки, при этом в качестве модификатора используют сополимер пропилена с диеном при соотношении масс компонентов сополимера соответственно 75-85, 15-25, либо пропилена и диена с этиленом при соотношении масс компонентов соответственно 20.0-80.0:0.5-9.0:19,5-79,5 при количестве модификатора 20-65% от общей массы полимерной композиции, дополнительно вводят комбинированный суперконцентрат ПО AК 12 в количестве масс компонентов 0,25-2% от общей массы полиолефинов и модификатора, скользящую добавку ПО АС 12 в количестве масс компонентов 0.25-2% от общей массы полиолефинов и модификатора; при этом в качестве полиолефинов используют полиэтилен низкого давления (65-75 масс %) и линейный полиэтилен высокого давления (25-35 мас. %), при этом дополнительно может быть введена биоразлагаемая добавка в количестве 1-5% от общей массы полимерной композиции: полиолефинов, модификатора, суперконцентрата ПО АК 12, скользящей добавки ПО АС 12.

В качестве исходных компонентов использовались следующие материалы.

1. Композиция полиэтилена низкого давления марки 273-285, 297-285 Д, 295-73 производства ОАО «Казаньоргсинтез», или композиция полиэтилена низкого давления марки 4252А производства ОАО «Нижнекамскнефтехим», или композиция полиэтилена низкого давления марки 01030 производства ОАО «СИБУР».

2. Линейный полиэтилен высокой плотности ПЭ-2НТ11-285 производства ОАО «Казаньоргсинтез» или линейный полиэтилен высокой плотности марки 5117N, 5118Р. 5122Q, 5120Р производства ОАО «Нижнекамскнефтехим».

3. Сополимер пропилена и этилена марки РР 4215М, РР 4210L. РР 4215L производства ОАО «Нижнекамскнефтехим».

4. Скользящая добавка полиолефиновый антистатический суперконцентрат ПО АС 12 производства ЗАО «Глобал Колорс», предназначенная для рассеивания статического электричества при производстве и эксплуатации пленок.

5. Суперконцентрат иолиолефиновый антиблокирующий комбинированный ПО АК 12 производства ЗАО «Глобал Колорс», предназначенный для снижения коэффициента трения пленки по пленке, пленки по оборудованию, усиления глянца и блеска пленки, обеспечения высокого уровня антиблокирования и скольжения.

6. Биоразлагаемая добавка PDQ-H (основа - полигидроксиалканоат), UV-H (основа - полимолочная кислота) производства Willow Ridge Plastics, Inc, или биоразлагаемая добавка ЕСМ (основа - модифицированный крахмал) производства ЕСМ BioFilms, или биоразлагаемая добавка Bio-Batch (основа - полимолочная кислота) производства BioTec Enviromental, LLC, предназначенные для инициирования распада основного полимера пленки в условиях окружающей среды.

7. Сополимер пропилена, диена и этилена Polimax 2100N производства Dow Chemical или Бален 03060 производства ОАО «Уфаоргсинтез».

Способ получения пленочного материала осуществляется следующим образом.

Пример 1

Гранулированный полиолефин, в качестве которого используют полиэтилен низкого давления (70 мас. %) и линейный полиэтилен высокого давления (30 мас. %), тщательно перемешивали с гранулированным сополимером, в состав которого входит пропилен (75%) и диен (25%), комбинированным суперконцентратом ПО АК 12 в количестве масс компонентов 1.0% от общей массы полиолефинов и модификатора, скользящей добавкой ПО АС 12 в количестве масс компонентов 1,0% от общей массы полиолефинов и модификатора, в течение 30 минут и смесь расплавляли (вариант 1а). Диен представлял собой дициклопентадиен, или бутадиен, или 1,4-гексадиен, или диеновый мономер на основе этилидена норборнена.

В вариантах способа в качестве модификатора применяли также сополимер (вариант lb) пропилена (50%), диена (2%) и этилена (48%). Количество модификатора в материале в разных экспериментах составляло 20, 30, 40, 50, 60 и 65% от массы полимерной композиции: полиолефин и модификатор.

В вариантах способа дополнительно введена биоразлагаемая добавка (вариант 1с) в количестве 1-5% от общей массы полимерной композиции: полиолефинов, модификатора, суперконцентрата ПО АК 12, скользящей добавки ПО АС 12.

Скорость разложения пленок в естественных условиях определяется косвенным методом по ГОСТ 12020-12. В предлагаемых рецептурах она (скорость разложения) лежит в пределах 30-60 дней.

Пример 1

Расплав на известных линиях производства полимерных пленок с помощью шнекового экструдера плоскощелевым методом или методом раздува непрерывно выдавливали в виде пленки с дальнейшим охлаждением материала, ориентированием, термофиксацией и обработкой поверхностного слоя коронным разрядом по известной технологии. При этом температурный режим выдерживали таким, чтобы обеспечить степень растяжения пленки вдоль - 235%, поперек - 50%. При этом скорость линии составляла 100 м/мин, а толщина получаемой пленки - (10-15)±1.0 мкм.

Пример 2.

Учитывая то обстоятельство, что по результатам эксперимента со снижением толщины пленочного материала прочность последнего снижается, для изыскания возможности повышения прочности пленки получали многослойные материалы. Способом, изложенным в примере 1 (вариант 1а), одновременной экструзией из трех экструдеров получали трехслойную пленку общей толщиной (10-15)±1.0 мкм. При этом первый (внешний) слой (непосредственно контактирует с валками линии) имел толщину 9% от толщины готового материала, средний (внутренний) - 83% и третий - 8%.

Содержание модификатора в каждом из слоев варьировали в пределах от 20 до 25% от общей массы полимерной композиции: модификатора и полиолефинов.

Для исследования условий устранения накопления статического электричества, блокирования (слипания) контактирующих поверхностей пленочного материала при его длительном хранении и определения оптимальных режимов окрашивания отдельных слоев без ухудшения санитарно-гигиенических свойств материала в состав его слоев добавляли известные комбинированный суперконцентрат и скользящую добавку.

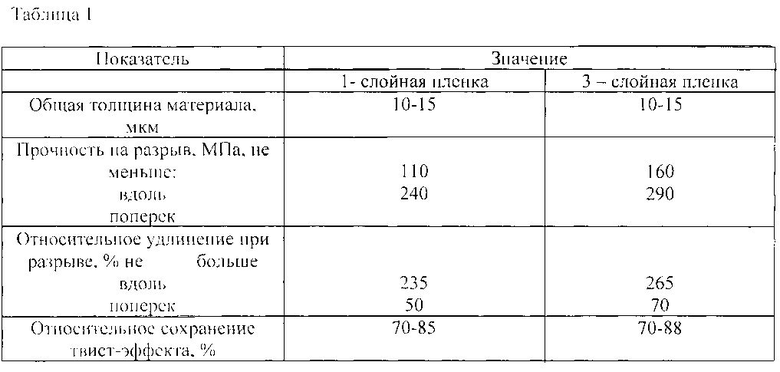

Сравнительные характеристики пленочных материалов приведены в нижеприведенной таблице 1.

Испытание физических свойств материалов осуществляли по стандартным методикам в идентичных условиях. Эксплуатационные свойства материалов определяли при упаковывании карамели типа ″Гусиные лапки″ на упаковочной машине фирмы ″Nagema″ на скорости 1 800 и 600 циклов в минуту.

Использование известных красящих, антистатических и антиблокирующих добавок в количестве до 5% от массы однослойного материала или каждого из слоев полимерной композиции не препятствует получению упаковочного материала с требуемыми гигиеническими и физико-механическими свойствами.

Слоистый пленочный материал по заявленному изобретению, особенно состоящий из трех слоев, при незначительном усложнении процесса изготовления материала обеспечивает его достаточные механические и физические свойства, а также значительное повышение технологичности процесса скоростного упаковывания мелких штучных товаров.

При толщине внешних слоев менее чем 5% от общей толщины материала, полученного по заявленному способу, не обеспечивается стабильный технологический режим его изготовления и не устраняется деформация его кромок при скоростном разрезании.

Заявленное изобретение может быть реализовано на известных линиях производства пленочных материалов.

Обеспечение равномерности подачи и контроля геометрии изделий; получение пленок малой толщины - 10-15 мкм; способность сохранять до 80% деформации изгиба и скручивания; повышение глянца и качества поверхности (устранение эффекта ″акулья кожа″); снижение нагрузки на валу, что обеспечивает увеличение производительности и снижение энергопотребления, позволяет понизить температуру переработки: устранение пригара (налипания) на оформляющих кромках; уменьшение времени удержания материалов в экструдере, что позволяет осуществлять быструю смену рабочих режимов; снижение себестоимости погонного метра изделия; возможность саморазложения пленочного материала в условиях окружающей среды является достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойная пленка с моноаксиальным ориентированием для упаковки кондитерских изделий | 2024 |

|

RU2836247C1 |

| Полимерный пленочный материал и способ его производства | 2020 |

|

RU2755180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2190636C2 |

| УПАКОВКА В ВИДЕ ПЛЕНОЧНОГО МАТЕРИАЛА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2136563C1 |

| УПАКОВКА ИЗ МНОГОСЛОЙНОГО ПЛЕНОЧНОГО МАТЕРИАЛА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2342296C2 |

| УПАКОВКА В ВИДЕ МНОГОСЛОЙНОГО ТЕРМОУСАДОЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ДЛЯ СЫРОВ | 1999 |

|

RU2152725C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМЫХ ФОРМОВОЧНЫХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 2011 |

|

RU2446191C1 |

| УПАКОВКА В ВИДЕ ПЛЕНОЧНОГО МАТЕРИАЛА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2136562C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| Концентрированная полимерная композиция - мастер-батч с антимикробными свойствами и способностью к биоразложению на основе полиолефинов | 2022 |

|

RU2804818C2 |

Изобретение относится к технологии получения полимерных пленочных материалов со специальными механическими свойствами, которые могут быть использованы в пищевой и перерабатывающей отраслях промышленности. Предлагаемый способ реализуется следующим образом. Гранулированный полиолефин, в качестве которого используют полиэтилен низкого давления 70 мас.% и линейный полиэтилен высокого давления 30 мас.%, тщательно перемешивали с гранулированным сополимером, в состав которого входит пропилен (75%) и диен (25%), комбинированным суперконцентратом ПО АК 12 в количестве масс компонентов 1,0% от общей массы полиолефинов и модификатора, скользящей добавкой ПО АС 12 в количестве масс компонентов 1,0% от общей массы полиолефинов и модификатора в течение 30 минут и смесь расплавляли (вариант 1a) с последующей экструзией расплава, охлаждением, ориентированием и термофиксацией пленки. Диен представлял собой дициклопентадиен, или бутадиен, или 1,4-гексадиен, или диеновый мономер на основе этилидена норборнена. В вариантах способа в качестве модификатора применяли также сополимер (вариант 1b) пропилена (50%), диена (2%) и этилена (48%). Количество модификатора в материале в разных экспериментах составляло 20, 30, 40, 50, 60 и 65% от массы полимерной композиции: полиолефин и модификатор. В вариантах способа дополнительно введена биоразлагаемая добавка (вариант 1с) в количестве 1-5% от общей массы полимерной композиции: полиолефинов, модификатора, суперконцентрата ПО АК 12, скользящей добавки ПО АС 12. Технический результат изобретения - обеспечение равномерности подачи и контроля геометрии изделий, получение пленок малой толщины - 10-15 мкм, способность сохранять до 80% деформации изгиба и скручивания, повышение глянца и качества поверхности (устранение эффекта "акулья кожа"), снижение нагрузки на валу, что обеспечивает увеличение производительности и снижение энергопотребления, позволяет понизить температуру переработки; устранение пригара (налипания) на оформляющих кромках, уменьшение времени удержания материалов в экструдере, что позволяет осуществлять быструю смену рабочих режимов; снижение себестоимости погонного метра изделия; возможность саморазложения пленочного материала в условиях окружающей среды. Скорость разложения пленок в естественных условиях определяется косвенным методом по ГОСТ 12020-12. В рецептурах она (скорость разложения) лежит в пределах 30-60 дней. 1 з.п. ф-лы, 1 табл.

1. Способ получения полимерного пленочного материала экструзией расплава полиолефинов, модифицированных сополимером пропилена, охлаждением, ориентированием и термофиксацией пленки, при этом в качестве модификатора используют сополимер пропилена с диеном при соотношении масс компонентов сополимера соответственно 75-85, 15-25, либо пропилена и диена с этиленом при соотношении масс компонентов соответственно 20,0-80,0: 0,5-9,0: 19,5-79,5 при количестве модификатора 20-65% от общей массы полимерной композиции, отличающийся тем, что дополнительно содержит комбинированный суперконцентрат ПО АК 12 в количестве масс компонентов 0,25-2% от общей массы полиолефинов и модификатора, скользящую добавку ПО АС 12 в количестве масс компонентов 0,25-2% от общей массы полиолефинов и модификатора, при этом в качестве полиолефинов используют полиэтилен низкого давления 65-75 мас.% и линейный полиэтилен высокого давления 25-35 мас.%.

2. Способ по п.1, отличающийся тем, что дополнительно содержит биоразлагаемую добавку в количестве 1-5% от общей массы полимерной композиции: полиолефинов, модификатора, суперконцентрата ПО АК 12, скользящей добавки ПО АС 12.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2190636C2 |

| US 5128183 А, 07.07.1992 | |||

| US 4753700 A, 28.06.1988 | |||

| US 4579696 A, 01.04.1986. | |||

Авторы

Даты

2015-06-27—Публикация

2013-10-31—Подача