Перекрестная ссылка на родственные заявки

[0001] Данная заявка на патент связана с заявкой на патент США, XX/XXXXXX, под названием "Интегрированный способ производства водорода и воды", поданной одновременно с настоящей заявкой.

Уровень техники

[0002] Отводимый пар часто производят способами каталитического парового риформинга углеводородов с целью рекуперации тепла, которое могло бы быть в ином случае выпущено в атмосферу и тем самым потеряно. Однако по мере того как объем полученного отводимого пара увеличивают выше порогового предела, энергоэффективность суммарного способа каталитического парового риформинга углеводородов снижается. По мере того как производится все больше отводимого пара, в обычных способах парового риформинга углеводородов нужно сжигать больше топлива и уменьшать высокопотенциальное тепло, которое могло бы нагреть воздух для горения и другие технологические потоки, для низкопотенциального тепла на нагрев воды с целью производства отводимого пара. Это несоответствие в источнике тепла и теплоотводе приводит к сжиганию дополнительного топлива и увеличивает объем образованного газообразного продукта сгорания (дымового газа) и тем самым увеличивает потери тепла в окружающую среду за счет потерь дымового газа.

[0003] В промышленности желательно улучшить энергетическую эффективность способов каталитического парового риформинга углеводородов при увеличении объема произведенного отводимого пара.

Краткая сущность изобретения

[0004] Настоящее изобретение относится к способу производства водородсодержащего продукта и парового продукта. Настоящее изобретение является особенно полезным для производства повышенных количеств отводимого пара.

[0005] Есть несколько аспектов способа, как описано ниже. В дальнейшем будут изложены конкретные аспекты способа. Ссылочные позиции и выражения, установленные в скобках, относятся к примерным вариантам осуществления, объясненным дополнительно ниже со ссылкой на цифры, и представлены исключительно для удобства читателя. Ссылочные позиции и выражения являются, однако, только иллюстративными и не ограничиваются аспектом для любого конкретного компонента или признака примерного варианта осуществления. Аспекты могут быть сформулированы как пункты формулы изобретения, в которых ссылочные позиции и выражения, установленные в скобках, опускают или заменяют другими при необходимости.

[0006] Аспект 1. Способ производства водородсодержащего продукта (105) и парового продукта (150), включающий:

(a) введение сырьевой газовой смеси (15) для риформинга внутрь множества содержащих катализатор труб (20) в риформинг-печи (10), осуществление реакции риформинга сырьевой газовой смеси (15) в реакционных условиях, эффективных для образования риформата (25), содержащего H2, CO, CH4 и H2O, и выведение риформата (25) из множества содержащих катализатор труб (20);

(b) сжигание топлива (5) с нагретым газом-окислителем (7) в блоке камеры сгорания (30) риформинг-печи (10), внешней по отношению к множеству содержащих катализатор труб (20), в условиях, эффективных для сжигания топлива (5), чтобы получить газообразный продукт сгорания (35) и выработать тепло с целью энергоснабжения для реагирования сырьевой газовой смеси (15) для риформинга внутри множества содержащих катализатор реакционных труб (20), и выведение газообразного продукта сгорания (35) из блока камеры сгорания (30);

(c) нагревание газа-окислителя (3) путем косвенного теплообмена с газообразным продуктом сгорания (35) из блока камеры сгорания (30), с получением тем самым нагретого газа-окислителя (7), и охлаждение газообразного продукта сгорания;

(d) нагревание первого питающего потока воды (87) путем косвенного теплообмена с газообразным продуктом сгорания (35), что тем самым дополнительно охлаждает газообразный продукт сгорания, причем тепло извлекают из газообразного продукта сгорания для нагрева газа-окислителя (3) перед извлечением тепла из газообразного продукта сгорания для нагрева первого питающего потока воды (87);

(e) нагревание второго питающего потока воды (85) путем косвенного теплообмена с риформатом (25), выведенным из множества содержащих катализатор труб (20);

(f) подачу первого питающего потока воды (87) и второго питающего потока воды (85) в деаэратор (110), причем первый питающий поток воды подают в деаэратор (110) после нагревания газообразным продуктом сгорания, а второй питающий поток воды подают в деаэратор (110) после нагревания риформатом (25), отделение растворенных газов от первого питающего потока воды (87) и от второго питающего потока воды (85) в деаэраторе (110), выведение вентиляционного потока (17) из деаэратора (110), причем вентиляционный поток (17) содержит пар и газы, образованные из растворенных газов, удаленных из первого питающего потока воды (87) и из второго питающего потока воды (85), и выведение потока питающей котел воды (123) из деаэратора (110), причем поток питающей котел воды (123) содержит, по меньшей мере, часть первого питающего потока воды (87) и, по меньшей мере, часть второго питающего потока воды (85);

(g) образование водородсодержащего продукта (105) из риформата (25) после того, как риформат (25) нагрел второй питающий поток воды (85); и

(h) образование парового продукта (150), по меньшей мере, из части потока питающей котел воды (123), выведенной из деаэратора (110).

[0007] Аспект 2. Способ аспекта 1, в котором водородсодержащий продукт (105) имеет массовую скорость потока mH2, паровой продукт (150), отводимый из процесса, имеет массовую скорость потока msteam, сырьевая газовая смесь (15) для риформинга имеет массовую скорость потока сырьевой газовой смеси для риформинга, первый питающий поток воды (87) имеет массовую скорость первого питающего потока воды, второй питающий поток воды (85) имеет массовую скорость второго питающего потока воды, топливо (5) имеет массовую скорость потока топлива, газ-окислитель (3) имеет массовую скорость потока газа-окислителя, и

в котором массовая скорость потока сырьевой газовой смеси для риформинга, массовая скорость первого питающего потока воды, массовая скорость второго питающего потока воды, массовая скорость потока топлива, массовая скорость потока газа-окислителя таковы, что 12≤msteam/mH2≤25.

[0008] Аспект 3. Способ аспекта 1 или аспекта 2, в котором стадия нагрева газа-окислителя (3) путем косвенного теплообмена с газообразным продуктом сгорания (35) включает:

(c1) нагревание первого потока питающей котел воды (124) путем косвенного теплообмена с газообразным продуктом сгорания (35);

(c2) подачу, по меньшей мере, части первого потока питающей котел воды (124) со стадии (c1) в первый теплообменник (180); и

(c3) нагревание газа-окислителя (3) путем косвенного теплообмена, по меньшей мере, с частью первого потока питающей котел воды (124) в первом теплообменнике (180).

[0009] Аспект 4. Способ аспекта 3, дополнительно включающий:

- подачу, по меньшей мере, части первого потока питающей котел воды (124) из первого теплообменника (180) в третий теплообменник (78); и

- нагревание, по меньшей мере, части первого потока питающей котел воды путем косвенного теплообмена с риформатом (25) в третьем теплообменнике (78).

[0010] Аспект 5. Способ аспекта 3 или аспекта 4, дополнительно включающий:

- подачу, по меньшей мере, другой части первого потока питающей котел воды (124) со стадии (c1) во второй теплообменник (170); и

- нагревание, по меньшей мере, части топлива (5) путем косвенного теплообмена, по меньшей мере, с другой частью первого потока питающей котел воды (124) во втором теплообменнике (170).

[0011] Аспект 6. Способ аспекта 5, дополнительно включающий:

- подачу, по меньшей мере, другой части первого потока питающей котел воды (124) из второго теплообменника (170) в третий теплообменник (78); и

- нагревание, по меньшей мере, другой части первого потока питающей котел воды (124) путем косвенного теплообмена с риформатом (25) в третьем теплообменнике (78).

[0012] Аспект 7. Способ по любому из аспектов 3-6, дополнительно включающий:

- введение части первого потока питающей котел воды (124) со стадии (c1) в нагревательный барабан (120).

[0013] Аспект 8. Способ по любому из аспектов 3-7, в котором первый поток питающей котел воды (124), нагретый на стадии (c1), образуют из части потока питающей котел воды (123), выведенной из деаэратора (110), и, по меньшей мере, одного потока из, по меньшей мере, части первого потока питающей котел воды из третьего теплообменника (78) и, по меньшей мере, другой части первого потока питающей котел воды из третьего теплообменника (78).

[0014] Аспект 9. Способ по любому из аспектов 1-8, в котором газ-окислитель (3) дополнительно нагревают путем косвенного теплообмена с риформатом (25).

[0015] Аспект 10. Способ по любому из аспектов 1-9, в котором газ-окислитель (3) нагревают до температуры в диапазоне от 100°C до 260°C.

[0016] Аспект 11. Способ по любому из аспектов 1-10, в котором первый питающий поток воды (87) нагревают газообразным продуктом сгорания (35) на стадии (d) до температуры в диапазоне от 65°C до 125°C.

[0017] Аспект 12. Способ по любому из аспектов 1-11, в котором газообразный продукт сгорания охлаждают до температуры в диапазоне от 50°C до 125°C или от 55°C до 95°C, в результате нагрева первого питающего потока воды.

[0018] Аспект 13. Способ по любому из аспектов 1-12, в котором второй питающий поток воды (85) нагревают с помощью риформата (25) на стадии (e) до температуры в диапазоне от 65°C до 125°C.

[0019] Аспект 14. Способ по любому из аспектов 1-13, в котором стадия образования водородсодержащего продукта (105) включает разделение, по меньшей мере, части риформата путем адсорбции с переменным давлением, с получением водородсодержащего продукта (105) и побочного газообразного продукта (115).

[0020] Аспект 15. Способ аспекта 14, в котором топливо (5) содержит побочный газообразный продукт (115) и вспомогательное топливо (119; 118).

[0021] Аспект 16. Способ аспекта 15, дополнительно включающий: введение углеводородного сырья (75; 117) в установку гидродесульфуризации (155; 165) для удаления серы из углеводородного сырья и образование вспомогательного топлива (119; 118), по меньшей мере, из части упомянутого углеводородного сырья, полученного на установке гидродесульфуризации.

[0022] Аспект 17. Способ по любому из аспектов 14-16, в котором побочный газообразный продукт (115) нагревают путем косвенного теплообмена с газообразным продуктом сгорания (35) и/или риформатом (25) до температуры в диапазоне от 100°C до 260°C.

[0023] Аспект 18. Способ по любому из предыдущих пунктов, в котором, по меньшей мере, часть топлива нагревают путем косвенного теплообмена с газообразным продуктом сгорания и/или риформатом до температуры в диапазоне от 100°C до 260°C.

Краткое описание чертежей

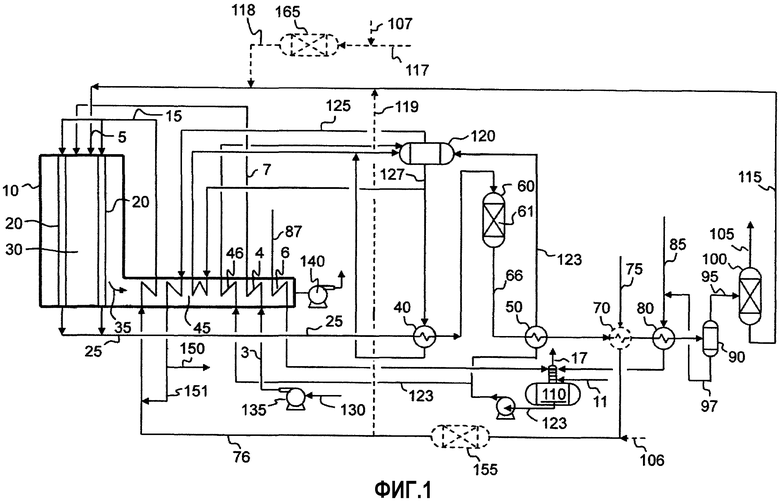

[0024] Фиг.1 представляет собой схему технологического процесса парового риформинга углеводородов, в соответствии с настоящим способом.

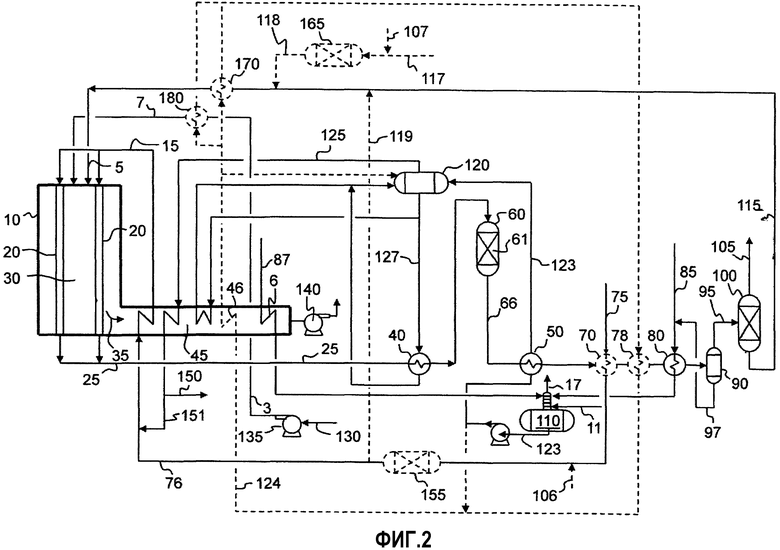

[0025] Фиг.2 представляет собой схему технологического процесса парового риформинга углеводородов, в соответствии с настоящим способом, включающего в себя контур циркуляционной воды для извлечения тепла из риформата и газообразного продукта сгорания, чтобы нагреть газ-окислитель (воздух для горения) и/или топливо для сгорания в риформинг-печи.

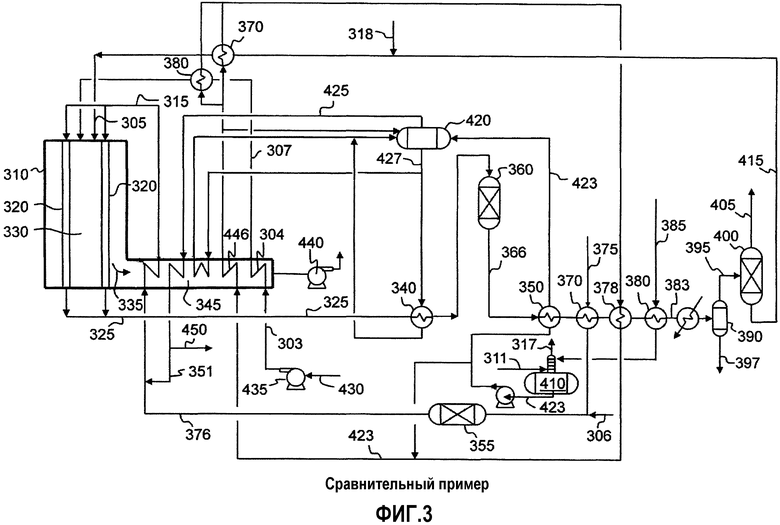

[0026] Фиг.3 представляет собой схему сравнительного технологического процесса парового риформинга углеводородов.

Подробное описание

[0027] Последующее подробное описание предлагает лишь предпочтительные примерные варианты осуществления и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения. Скорее, последующее подробное описание предпочтительных примерных вариантов будет предоставлять специалистам в данной области техники полезное описание для реализации предпочтительных примерных вариантов осуществления изобретения, причем подразумевается, что различные изменения могут быть сделаны в назначении и компоновке элементов без отклонения от объема изобретения, как определено формулой изобретения.

[0028] Используемое единственное число означает один или более, при приложении к любому признаку в вариантах осуществления настоящего изобретения, раскрытых в описании и формуле изобретения. Использование единственного числа не ограничивает значение до одного признака, если такое ограничение специально не оговорено. Существительное в единственном или множественном числе или именное словосочетание означает конкретный заданный признак или конкретные заданные признаки и может иметь единственный или множественный оттенок в зависимости от контекста, в котором его используют.

[0029] Прилагательное "любой" означает одно, несколько или любое, без исключения, количество.

[0030] Термин "и/или", помещенный между первым субъектом и вторым субъектом, означает одно из: (1) первый субъект, (2) второй субъект и (3) первый и второй субъекты. Термин "и/или", помещенный между последними двумя субъектами списка из 3 или более субъектов, означает, по меньшей мере, один из субъектов в списке.

[0031] Термин «множество» означает два или более, если только явно не указано, что подразумевается более чем два, например, "множество из трех или более", которое означает три или больше.

[0032] Фраза "по меньшей мере, часть" означает "часть или все". По меньшей мере, часть потока может иметь тот же состав, что и поток, из которого она получена. По меньшей мере, часть потока может иметь различный состав по отношению к части потока, из которого она получена. По меньшей мере, часть потока может включать в себя конкретные компоненты потока, из которого она получена.

[0033] Как используется здесь, термин "отделенная часть" потока - это часть, имеющая тот же химический состав, что и поток, из которого она была взята.

[0034] Как используется здесь, термины "первый", "второй", "третий" и т.д. используют, чтобы отличать среди множества признаков и/или стадий, и не указывают относительное положение во времени или в пространстве.

[0035] Термины «ниже по потоку» и «выше по потоку» относятся к предполагаемому направлению потока перемещаемой технологической жидкой среды. Если предполагаемое направление потока технологической жидкой среды является направлением с первого устройства на второе устройство, то второе устройство находится ниже по потоку относительно первого устройства, с которым оно соединено по потоку текучей среды.

[0036] Термин "обедненный" означает имеющий меньшую молярную % концентрацию указанного компонента, чем исходный поток, из которого он был образован. "Обедненный" не означает, что поток является полностью лишенным указанного компонента.

[0037] Как используются здесь, термины "тепло" и "нагревание" могут включать в себя как явное, так и скрытое тепло и нагревание.

[0038] Как используется здесь, единицами измерения давления являются абсолютные давления, а не манометрические давления, если специально не оговаривается, что это манометрическое давление.

[0039] Как используется здесь, "риформатом" или "потоком риформата» является любой поток, содержащий водород и окись углерода, образованные по реакции риформинга из углеводородного сырья и водяного пара.

[0040] Как используется здесь, "косвенный теплообмен" - это теплоперенос от одного потока к другому потоку, когда потоки не смешивают вместе. Косвенный теплообмен включает в себя, например, передачу тепла от первой жидкой среды ко второй жидкой среде в теплообменнике, где жидкие среды разделяют пластинами или трубами. Косвенный теплообмен включает в себя передачу тепла от первой жидкой среды ко второй жидкой среде, где промежуточную рабочую жидкую среду используют для передачи тепла от первой жидкой среды ко второй жидкой среде. Первая жидкая среда может испарять рабочую жидкую среду, например воду в пар, в испарителе, и эта рабочая жидкая среда подается в другой теплообменник или конденсатор, где рабочая жидкая среда передает тепло второй жидкой среде. Косвенный теплоперенос от первой жидкой среды ко второй жидкой среде с использованием рабочей жидкой среды может быть обеспечен при помощи теплопровода, термосифона, подогревателя с паровым пространством или тому подобное.

[0041] Как используется здесь, термин «прямой теплообмен" относится к теплопереносу от одного потока к другому потоку, где потоки тщательно смешивают вместе. Прямой теплообмен включает в себя, например, увлажнение, где воду распыляют непосредственно в поток горячего воздуха и тепло из воздуха испаряет воду.

[0042] В формулах изобретения могут быть буквы использованы для определения заявленных технологических стадий (например, (a), (b, (c), (d) и т.д.). Эти буквы используют для помощи в ссылках на технологические стадии и не предназначены для того, чтобы указывать порядок, в котором заявленные стадии представлены, за исключением только тех случаев, в которых такой порядок специально указан в формуле изобретения.

[0043] Настоящее изобретение относится к способу производства водородсодержащего продукта (например, водорода или синтез-газа) и парового продукта (т.е. отводимого пара). Водородсодержащим продуктом может быть, например, очищенный водород или синтез-газ, имеющий ожидаемое молярное отношение H2:CO.

[0044] Способ описывают со ссылкой на чертежи, где одинаковые ссылочные номера относятся к одинаковым элементам на всех чертежах. Кроме того, ссылочные номера, которые представлены в настоящем описании в сочетании с номерами, нанесенными на фигуру, могут быть повторены в одной или нескольких последующих фигурах без дополнительного изложения в описании, для того чтобы обеспечить контекст для других признаков.

[0045] В способе используется каталитический паровой риформинг углеводородов. Каталитический паровой риформинг углеводородов, также называемый паровым риформингом метана (ПРМ), каталитическим паровым риформингом или паровым риформингом, определяют как любой способ, используемый для преобразования сырья для риформинга в риформат путем реакции с паром в присутствии катализатора. Риформат, также называемый синтез-газом, или просто сингазом, как используется здесь, представляет собой любую смесь, содержащую водород и окись углерода. Реакция риформинга является эндотермической реакцией и может быть описана в общем как CnHm+nH2O→nCO+(m/2+n)H2. Когда производят риформат, образуется водород.

[0046] Фиг.1 и фиг.2 являются схемами технологического процесса каталитического парового риформинга углеводородов, пригодными для осуществления настоящего способа.

[0047] Способ включает введение сырьевой газовой смеси 15 для риформинга внутрь множества содержащих катализатор труб 20 в риформинг-печи 10, участие в реакции риформинга сырьевой газовой смеси 15 для риформинга при реакционных условиях, эффективных для образования риформата 25, содержащего H2, CO, CH4 и H2O, и выведение риформата 25 из множества содержащих катализатор труб 20 риформинг-печи 10.

[0048] Сырьевая газовая смесь 15 для риформинга может быть любой сырьевой газовой смесью, подходящей для введения в установку каталитического парового риформинга углеводородов для образования риформата. Сырьевая газовая смесь 15 для риформинга может содержать углеводородное сырье 75, которое было обессерено, и пар 151, и/или смесь предварительно преобразованного углеводородного сырья и водяного пара. Углеводородное сырье может быть предварительно преобразовано с водяным паром в адиабатической установке предварительного риформинга (не показана) или установке предварительного риформинга с конвективным нагревом (не показана), чтобы образовать предварительно преобразованное углеводородное сырье. Сырьем может быть природный газ, метан, нафта, пропан, топливный газ, производимый на нефтеперерабатывающем заводе, отходящий газ нефтеперерабатывающего завода или другое подходящее сырье риформинга, известное в данной области.

[0049] Реакция риформинга происходит во множестве содержащих катализатор реакционных труб 20 в риформинг-печи 10. Риформинг-печь, также называемая установкой каталитического парового риформинга, установкой парового риформинга метана и установкой парового риформинга углеводородов, определяется здесь как любая топочная печь, используемая для преобразования сырья, содержащего элементарный водород и углерод, в риформат путем реакции с паром в присутствии катализатора с теплом, обеспеченным посредством сгорания топлива.

[0050] Риформинг-печи с множеством содержащих катализатор реакционных труб, т.е. трубчатые печи риформинга, хорошо известны в данной области техники. Может быть использовано любое подходящее количество содержащих катализатор реакционных труб. Подходящие материалы и методы конструирования известны. Катализатором в содержащих катализатор реакционных трубах может быть любой подходящий катализатор, известный в данной области техники, например катализатор на носителе, содержащий никель.

[0051] Реакционные условия, эффективные для образования риформата 25 во множестве содержащих катализатор реакционных труб 20, могут включать температуру в диапазоне от 500°C до 1000°C и давление в диапазоне от 203 кПа до 5,066 кПа (абсолютное). Температура реакции может быть измерена с помощью любого подходящего датчика температуры, например термопары типа J. Давление реакции может быть измерено с помощью любого подходящего датчика давления, известного в данной области, например манометра от фирмы Mensor.

[0052] Способ включает сжигание топлива 5 с нагретым газом-окислителем 7 в блоке камеры сгорания 30 риформинг-печи 10, внешней по отношению к множеству содержащих катализатор реакционных труб 20 при условиях, эффективных для сжигания топлива 5, чтобы образовать продукт сгорания 35 и выработать тепло с целью энергоснабжения для реагирования сырьевой газовой смеси 15 для риформинга внутри множества содержащих катализатор реакционных труб 20. Продукт сгорания 35 выводят из блока камеры сгорания 30 риформинг-печи и подают в конвекционную секцию 45 риформинг-печи для подачи тепла к другим технологическим потокам. Блок камеры сгорания (также называемый излучательной частью печи или радиационной частью печи) риформинг-печи - это часть риформинг-печи, содержащая множество содержащих катализатор реакционных труб. Конвекционная секция риформинг-печи - это часть риформинг-печи, содержащая теплообменники, а не множество содержащих катализатор реакционных труб. Теплообменники в конвекционной секции могут быть для нагрева технологической жидкой среды, иной, чем риформат, такие как теплообменники для воды/пара, воздуха, побочного газообразного продукта, реакционного сырьевого газа перед введением в содержащие катализатор реакционные трубы и т.п.

[0053] Условия, эффективные для сжигания топлива, могут включать температуру в диапазоне от 600°C до 1500°C и давление в диапазоне от 99 кПа до 101,4 кПа (абсолютное). Температура может быть измерена с помощью термопары, оптического пирометра или любого другого откалиброванного устройства измерения температуры, известного в данной области для измерения температуры печи. Давление может быть измерено с помощью любого подходящего датчика давления, известного в данной области, например манометра от фирмы Mensor.

[0054] Топливо 5 может содержать побочный газообразный продукт 115 из адсорбера переменного давления 100 и вспомогательное топливо 118, 119, часто называемое сбалансированным топливом. Побочный газообразный продукт 115 может быть нагрет перед использованием в качестве топлива 5. Побочный газообразный продукт 115 может быть нагрет с помощью косвенного теплообмена с продуктом сгорания и/или риформатом. Побочный газообразный продукт 115 может быть нагрет до температуры в диапазоне от 100°C до 260°C.

[0055] Вспомогательное топливо (сбалансированное топливо), как правило, содержит серу, которая превращается в SO3 в газообразном продукте сгорания при сжигании. SO3 будет конденсироваться и подвергать коррозии оборудование для рекуперации тепла, когда температура газообразного продукта сгорания составляет температуру меньше, чем приблизительно 121°C.

[0056] В настоящем способе сера может быть удалена из вспомогательного топлива с использованием установки гидродесульфуризации 155 и/или установки гидродесульфуризации 165. Как альтернативный вариант, оборудование для рекуперации тепла может быть периодически заменено (т.е. с использованием временных теплообменников), и/или устойчивые к коррозии материалы могут быть использованы в конструкции теплообменного оборудования.

[0057] Как показано на фиг.1 и 2, способ может включать введение углеводородного сырья 117 вместе с водородом 107 в установку гидродесульфуризации 165 для удаления серы из углеводородного сырья, с образованием тем самым вспомогательного топлива 118. Водород 107 для гидродесульфуризации может быть добавлен к сырью до или после нагревания углеводородного сырья 75. Для обеспечения водорода 107 может быть использован водородсодержащий продукт 105. Альтернативно или в дополнение, способ может включать введение углеводородного сырья 75 вместе с водородом 106 в установку гидродесульфуризации 155 для удаления серы из углеводородного сырья с целью образования сырьевой газовой смеси 15 для риформинга из первой части и вспомогательного топлива 119 из второй части. Водород 106 для гидродесульфуризации может быть добавлен к сырью до или после нагревания углеводородного сырья 75. Водородсодержащий продукт 105 может быть использован для обеспечения водорода 106. Углеводородное сырье 117 может быть из того же источника или из иного источника, чем углеводородное сырье 75.

[0058] Как показано на фиг.2, нагревание побочного газообразного продукта 115 путем косвенного теплообмена с газообразным продуктом сгорания 35 охватывает нагревание рабочей жидкой среды (например, воды) путем косвенного теплообмена с газообразным продуктом сгорания 35 в теплообменнике 46 и нагревание побочного газообразного продукта 115 путем косвенного теплообмена с нагретой рабочей жидкой средой в теплообменнике 170. Нагревание побочного газообразного продукта путем косвенного теплообмена с риформатом 25 охватывает нагревание рабочей жидкой среды (например, воды) путем косвенного теплообмена с риформатом 25 в теплообменнике 78 и нагревание побочного газообразного продукта путем косвенного теплообмена с нагретой рабочей жидкой средой в теплообменнике 170. Тепло может быть извлечено из газообразного продукта сгорания 35 и/или риформата 25. Риформат и/или газообразный продукт сгорания могут быть использованы для нагрева воды, которую используют, чтобы нагреть побочный газообразный продукт. Вода может быть нагрета до температуры в диапазоне от 100°C до 270°C. Горячая вода может быть питающей котел водой, выведенной из водопроводной сети питания котлов. Горячая вода может быть горячей водой из отдельного замкнутого контура «циркуляционная вода/пар».

[0059] Как показано на фиг.2, часть питающей котел воды 123 может быть подана в контур «циркуляционная вода/пар». Вода в контуре может быть подана в теплообменник 46, чтобы быть нагретой газообразным продуктом сгорания 35. Часть нагретой воды может быть подана в нагревательный барабан 120, а другая часть циркуляционной воды может нагревать побочный газообразный продукт 115 в теплообменнике 170 и/или газ-окислитель 3 в теплообменнике 180. Циркуляционная вода может затем быть подана в теплообменник 78, чтобы быть нагретой риформатом 25.

[0060] Способ включает нагревание газа-окислителя 3 путем косвенного теплообмена с газообразным продуктом сгорания 35 из блока камеры сгорания 30, с образованием тем самым нагретого газа-окислителя 7, и охлаждение газообразного продукта сгорания 35. Газ-окислитель 3 может быть нагрет путем косвенного теплообмена с газообразным продуктом сгорания 35 без использования промежуточной рабочей жидкой среды, как показано на фиг.1, где газ-окислитель 3 и газообразный продукт сгорания обмениваются теплом в теплообменнике 4. С другой стороны, газ-окислитель 3 может быть нагрет путем косвенного теплообмена с газообразным продуктом сгорания 35 с использованием промежуточной рабочей жидкой среды (например, воды), как показано на фиг.2. Газ-окислитель 3 может быть нагрет до температуры в диапазоне от 100°C до 260°C.

[0061] Газ-окислитель 3 представляет собой газ, содержащий кислород, и может быть воздухом, обогащенным кислородом воздухом, обедненным кислородом воздухом, промышленным кислородом или любым другим кислородсодержащим газом, известным для использования в риформинг-печах для сжигания. Например, как показано на фиг.1 и 2, воздух 130 может быть сжат в компрессоре 135, нагрет и подан в риформинг-печь в качестве нагретого газа-окислителя 7.

[0062] Если топливо и/или газ-окислитель содержат азот, то газообразный продукт сгорания будет также содержать азот.

[0063] Способ включает нагревание первого питающего потока воды 87 путем косвенного теплообмена с газообразным продуктом сгорания 35, таким образом дополнительно охлаждая газообразный продукт сгорания. Как показано на фиг.1 и 2, тепло извлекают из газообразного продукта сгорания 35, чтобы нагреть газ-окислитель 3 до извлечения тепла из газообразного продукта сгорания 35, чтобы нагреть первый питающий поток воды 87. Нагрев высокопотенциальным теплом (высокотемпературный нагрев) используют для нагрева газа-окислителя, а нагрев низкопотенциальным теплом (низкотемпературный нагрев) используют для нагрева первого питающего потока воды 87.

[0064] Первый питающий поток воды 87 обеспечивает часть того, что обычно называется "подпиточной водой" для риформинга. Первый питающий поток воды представляет собой воду, как правило, только нуждающуюся в деаэрации для того, чтобы быть пригодной в качестве питающей котел воды. Первый питающий поток воды может быть дистиллированной водой, обработанной водой (декальцинированной, отфильтрованной и т.д.) или другими подходящими видами воды, известными в данной области.

[0065] Как показано на фиг.1 и 2, после нагрева различных иных технологических потоков газообразный продукт сгорания 35 обменивается теплом с первым питающим потоком воды 87 в теплообменнике 6. Первый питающий поток воды 87 извлекает низкопотенциальное тепло из газообразного продукта сгорания 35. Первый питающий поток воды 87 может быть нагрет газообразным продуктом сгорания 35 до температуры в диапазоне от 65°C до 125°C. Температура первого питающего потока воды может быть измерена с помощью любого подходящего датчика температуры, например термопары типа J, где вода проходит через чувствительный конец термопары. Газообразный продукт сгорания 35 может быть охлажден до температуры в диапазоне от 50°C до 125°C или в диапазоне от 55°C до 95°C, в результате нагрева первого питающего потока воды 87. Температура газообразного продукта сгорания может быть измерена с помощью любого подходящего датчика температуры, например термопары типа J, где газообразный продукт сгорания проходит через чувствительный конец термопары.

[0066] Как показано на фиг.1 и 2, газообразный продукт сгорания 35 может нагревать ряд различных технологических потоков перед нагревом первого питающего потока воды 87.

[0067] Фиг.1 показывает газообразный продукт сгорания 35, нагревающий сырьевую газовую смесь 15 для риформинга, за которым следует перегрев пара 125 из нагревательного барабана 120. Часть перегретого пара может быть использована для образования сырьевой газовой смеси 15 для риформинга, а другая часть может быть использована для образования парового продукта 150 (т.е. отводимого пара). Способ включает образование парового продукта 150 для отвода, по меньшей мере, из части потока питающей котел воды 123, выведенной из деаэратора 110. Газообразный продукт сгорания затем нагревает часть питающей котел воды 127 из нагревательного барабана 120 с образованием двухфазной смеси пара и воды, из которой, по меньшей мере, часть возвращают в нагревательный барабан 120. Газообразный продукт сгорания затем нагревает часть питающей котел воды 123 из деаэратора 110 в теплообменнике 46. Нагретая питающая котел вода подводит часть подпиточной питающей котел воды к нагревательному барабану 120. Газообразный продукт сгорания затем нагревает воздух для горения 3 в теплообменнике 4 с целью образования нагретого газа-окислителя 7, и, наконец, газообразный продукт сгорания нагревает первый питающий поток воды 87 в теплообменнике 6. Газообразный продукт сгорания может быть проведен через конвекционную секцию с помощью всасывающего вентилятора 140.

[0068] Фиг.2 показывает газообразный продукт сгорания 35, нагревающий сырьевую газовую смесь 15 для риформинга, за которым следует перегрев пара 125 из нагревательного барабана 120. Часть перегретого пара может быть использована для образования сырьевой газовой смеси 15 для риформинга, а другая часть может быть использована для образования парового продукта 150 (т.е. отводимого пара). Способ включает образование парового продукта 150 для отвода из, по меньшей мере, части потока питающей котел воды 123, выведенной из деаэратора 110. Газообразный продукт сгорания затем нагревает часть питающей котел воды 127 из нагревательного барабана 120 с образованием двухфазной смеси пара и воды, из которой, по меньшей мере, часть возвращают в нагревательный барабан 120. Газообразный продукт сгорания затем нагревает поток циркуляционной воды, который нагревает воздух для горения 3 в теплообменнике 180, чтобы образовать нагретый газ-окислитель 7 и поток топлива 5 в теплообменнике 170. Наконец, газообразный продукт сгорания нагревает первый питающий поток воды 87 в теплообменнике 6. Газообразный продукт сгорания может быть проведен через конвекционную секцию с помощью всасывающего вентилятора 140.

[0069] Хотя на фиг.1 и 2 показаны конкретные варианты осуществления перед нагреванием первого питающего потока воды 87, различные конфигурации (порядок нагрева и количество потоков для нагрева) могут быть применены по желанию.

[0070] Способ включает нагревание второго питающего потока воды 85 путем косвенного теплообмена с риформатом 25, выведенным из множества содержащих катализатор труб 20, что тем самым охлаждает риформат 25. Второй питающий поток воды может быть дистиллированной водой, обработанной водой (декальцинированной, отфильтрованной и т.д.) или другими подходящими видами воды, известными в данной области.

Как показано на фиг.1 и 2, после нагрева различных иных технологических потоков и прохождения через дополнительный реактор конверсии 60, содержащий катализатор конверсии 61, риформат 25 обменивается теплом со вторым питающим потоком воды 85 в теплообменнике 80. Второй питающий поток воды 85 извлекает низкопотенциальное тепло из риформата 25. Второй питающий поток воды 85 может быть нагрет с помощью риформата 25 до температуры в диапазоне от 65°C до 125°C. Температура второго питающего потока воды 85 может быть измерена с помощью любого подходящего датчика температуры, например термопары типа J, где вода проходит через чувствительный конец термопары. Риформат 25 может быть охлажден до температуры в диапазоне от 25°C до 150°C в результате нагрева второго питающего потока воды 85. Температура риформата 25 может быть измерена с помощью любого подходящего датчика температуры, например термопары типа J, где риформат проходит через чувствительный конец термопары.

[0071] Как показано на фиг.1 и 2, риформат может обмениваться теплом с рядом потоков и может быть подан в реактор конверсии 60, содержащий катализатор конверсии 61. В примерных вариантах осуществления, показанных на фиг.1 и 2, риформат 25, выведенный из множества содержащих катализатор реакционных труб 20, подают в теплообменник 40, где риформат 25 нагревает часть потока питающей котел воды 127, с образованием тем самым двухфазного водно-парового потока, который вновь вводят в нагревательный барабан 120. Пар 125 выводят из нагревательного барабана и воду подают в любой из нескольких теплообменников, чтобы дополнительно нагреть питающую котел воду.

[0072] В примерных вариантах осуществления, показанных на фиг.1 и 2, риформат 25 подают из теплообменника 40 в реактор конверсии 60. Процесс может включать реагирование риформата 25 из теплообменника 40 в присутствии катализатора конверсии 61 при условиях реакции, эффективных для образования дополнительного водорода в риформате 25. Дополнительный водород может быть получен каталитической реакцией окиси углерода и пара. Эта реакция является экзотермической и обычно упоминается как реакция конверсии водяного газа или реакция конверсии: CO+H2O→CO2+H2. Реакцию выполняют путем прохождения окиси углерода и воды через слой подходящего катализатора. Условия реакции, эффективные для образования дополнительного водорода в риформате 25, могут включать вторую температуру в диапазоне от 190°C до 500°C и второе давление в диапазоне от 203 кПа до 5,066 кПа (абсолютное).

[0073] Может быть использован любой подходящий катализатор конверсии. Реактор конверсии может быть реактором так называемой высокотемпературной конверсии (ВТК), низкотемпературной конверсии (НТК), среднетемпературной конверсии (СТК) или их комбинации. Поскольку единственное число означает "один или более", один или более реакторов конверсии могут быть использованы в этом способе. Могут быть использованы дополнительные теплообменники, как известно в данной области.

[0074] Для высокотемпературной конверсии температура на входе в диапазоне от 310°C до 370°C, а температура на выходе в диапазоне от 400°C до 500°C являются типичными. Обычно для высокотемпературной конверсии используют катализатор оксид железа/оксид хрома.

[0075] Для низкотемпературной конверсии температура на входе в диапазоне от 190°C до 230°C, а температуре на выходе в диапазоне от 220°C до 250°C являются типичными. Обычно для низкотемпературной конверсии используют катализатор, содержащий металлическую медь, оксид цинка и один или более иных трудно восстанавливаемых оксидов, таких как оксид алюминия или оксид хрома.

[0076] Для среднетемпературной конверсии температура на входе в диапазоне от 190°C до 230°C, а температуре на выходе до 350°C являются типичными. Для среднетемпературной конверсии может быть использован подходящим образом изготовленный нанесенный медный катализатор.

[0077] Комбинация может включать последовательность высокотемпературной конверсии, охлаждаемой посредством косвенного теплообмена, и низкотемпературной конверсии. При желании, любая стадия конверсии может быть разделена межслойным охлаждением.

[0078] В примерном варианте осуществления, показанном на фиг.1, после прохождения через реактор конверсии 60 риформат 25 подают в теплообменник 50, где риформат 25 нагревает поток питающей котел воды 123, который выводят из деаэратора 110. Риформат 25 затем подают в теплообменник 70, где углеводородное сырье 75 нагревают и риформат 25 охлаждают. Риформат затем подают в теплообменник 80, где имеет место технологическая стадия нагрева второго питающего потока воды 85 путем косвенного теплообмена, по меньшей мере, с частью риформата 25, выведенного из множества содержащих катализатор труб 20, с охлаждением таким образом риформата 25.

[0079] В примерном варианте осуществления, показанном на фиг.2, после прохождения через реактор конверсии 60 риформат 25 подают в теплообменник 70, где углеводородное сырье 75 нагревают и риформат 25 охлаждают. Риформат 25 затем подают в теплообменник 78, где риформат нагревает поток циркуляционной воды, который используют для нагрева топлива 5 в теплообменнике 170 и газа-окислителя 3 в теплообменнике 180. Риформат затем подают в теплообменник 80, где имеет место технологическая стадия нагрева второго питающего потока воды 85 путем косвенного теплообмена, по меньшей мере, с частью риформата 25, выведенного из множества содержащих катализатор труб 20, с охлаждением таким образом риформата 25.

[0080] После того как риформат 25 охлаждают путем косвенного теплообмена со вторым питающим потоком воды 85, риформат может быть подан в сепаратор 90 и разделен на поток жидкой воды 97 и часть обедненного водой риформата 95. По меньшей мере, один поток из первого питающего потока воды 87 и второго питающего потока воды 85 может содержать поток жидкой воды 97.

[0081] Настоящий способ характеризуют питающим потоком воды, нагреваемым газообразным продуктом сгорания 35, и другим питающим потоком воды, нагреваемым риформатом 25. После нагрева питающие потоки воды подаются в деаэратор 110, где растворенные газы удаляют.

[0082] Способ дополнительно включает подачу первого питающего потока воды 87 и второго питающего потока воды 85 в деаэратор 110. Первый питающий поток воды подают в деаэратор 110 после нагрева газообразным продуктом сгорания. Второй питающий поток воды подают в деаэратор 110 после нагрева риформатом 25. Растворенные газы извлекают из первого питающего потока воды 87 и из второго питающего потока воды 85 в деаэраторе 110. Пар 11 может быть введен в деаэратор 110, или пар может быть образован на месте путем нагревания или мгновенного испарения. Пар способствует извлечению растворенных газов. Вентиляционный поток 17 выводят из деаэратора 110, где вентиляционный поток 17 содержит пар и газы, образованные из растворенных газов, извлеченных из первого питающего потока воды 87 и из второго питающего потока воды 6. Поток питающей котел воды 123 выводят из деаэратора 110. Поток питающей котел воды 123 содержит, по меньшей мере, часть первого питающего потока воды 87 и, по меньшей мере, часть второго питающего потока воды 85. Поток питающей котел воды может быть нагнетен до более высокого давления, нагрет и подан в нагревательный барабан 120.

[0083] Способ дополнительно включает образование водородсодержащего продукта 105 из риформата 25 после того, как риформат 25 нагрел второй питающий поток воды 85. Водородсодержащий продукт 105 может быть образован, по меньшей мере, из части риформата 25. Водородсодержащий продукт 105 может быть образован из части обедненного водой риформата 95.

[0084] Стадия образования водородсодержащего продукта 105 может быть осуществлена с помощью криогенных устройств, например, с использованием холодильной камеры для производства синтез-газа, имеющего ожидаемое молярное отношение H2:CO.

[0085] Стадия образования водородсодержащего продукта 105 может включать разделение, по меньшей мере, части риформата путем адсорбции с переменным давлением с целью производства водородсодержащего продукта 105 и побочного газообразного продукта 115. Риформат может быть разделен путем адсорбции с переменным давлением в адсорбере переменного давления 100.

[0086] Разделение риформата с целью образования водородсодержащего продукта (например, водорода) и побочного газообразного продукта путем адсорбции с переменным давлением является обычным и хорошо известным. Подходящие адсорбенты и циклы адсорбции с переменным давлением известны и могут быть выбраны. Может быть выбрано и использовано любое подходящее количество емкостей адсорбции с переменным давлением.

[0087] Побочный газообразный продукт 115 может быть нагрет путем косвенного теплообмена с газообразным продуктом сгорания. Побочный газообразный продукт 115 может быть нагрет с помощью горячей воды из циркуляционного контура питающей котел воды.

[0088] Когда желателен высокий выход отводимого пара, может быть использовано явное тепло в газообразном продукте сгорания 35 для повышения эффективности способа каталитического парового риформинга углеводородов. «Отношение пара к водороду» может быть определено как отношение массовой скорости потока отводимого пара 150, msteam, к массовой скорости потока водородсодержащего продукта 105, mH2, где водородсодержащий продукт - это, по меньшей мере, 95 моль % водорода. Высокий выход отводимого пара определяют здесь как 12≤msteam/mH2≤25.

[0089] В обычных способах каталитического парового риформинга углеводородов нагревают все подпиточные воды посредством обмена теплом с риформатом, как на примерной схеме технологического процесса, показанной на фиг.3. Подпиточную воду нагревают от температуры окружающей среды до температуры, подходящей для введения подпиточной воды в деаэратор (например, от 65°C до 125°C) в теплообменнике 380. Для случая высокого выхода отводимого пара низкопотенциальное тепло в риформате не является достаточным для нагрева подпиточной воды до необходимой температуры с целью деаэрации. Более высокое потенциальное тепло, которое в ином случае нагревало бы питающую котел воду в теплообменнике 350, должно быть переведено в низкопотенциальное для низкопотенциального нагревания подпиточной воды в теплообменнике 380. Это несоответствие в источнике тепла и теплоотводе приводит к сжиганию дополнительного топлива, так что потерянная нагрузка в теплообменнике 350 для нагревания питающей котел воды риформатом может быть компенсирована в теплообменнике 446 газообразным продуктом сгорания. Тепловая нагрузка в теплообменнике 446 может быть настолько большой, что здесь остается немного высокопотенциального тепла для высокопотенциального нагревания газа-окислителя 303 в теплообменнике 304. В то время как несоответствие в источнике тепла и теплоотводе вызывает недостаток высокопотенциального тепла, сжигание дополнительного топлива вызывает большое количество потерь низкопотенциального тепла за счет газообразного продукта сгорания. Таким образом, для обычного способа каталитического парового риформинга углеводородов тепловой КПД ухудшается при отношениях пара к водороду более чем примерно 12, так как требуется дополнительная энергия, чтобы нагреть подпиточную воду до необходимой температуры для деаэрации.

[0090] Водородсодержащий продукт 105 имеет массовую скорость потока mH2, а паровой продукт 150, отводимый по способу, имеет массовую скорость потока msteam. Сырьевая газовая смесь 15 для риформинга имеет массовую скорость потока сырьевой газовой смеси для риформинга, первый питающий поток воды 87 имеет массовую скорость первого питающего потока воды, второй питающий поток воды 85 имеет массовую скорость второго питающего потока воды, топливо 5 имеет массовую скорость потока топлива, и газ-окислитель 3 имеет массовую скорость потока газа-окислителя. В настоящем способе массовая скорость потока сырьевой газовой смеси для риформинга, массовая скорость первого питающего потока воды, массовая скорость второго питающего потока воды, массовая скорость потока топлива и массовая скорость потока газа-окислителя могут быть выбраны таковыми, что 12≤msteam/mH2≤25.

[0091] Примеры

[0092] Следующие примеры приведены для иллюстрации преимуществ настоящего способа. Aspen Plus® от Aspen Technology, Inc. был использован для моделирования способов, описанных в примерах. Используют типичные условия для промышленного каталитического парового риформинга углеводородов, такие как природный газ в качестве сырья, отношение пара к углероду 2,8 и температура риформата, покидающего содержащие катализатор трубы, 870°С. Каждый пример включает в себя высокотемпературный реактор конверсии и не включает в себя установку предварительного риформинга.

[0093] Пример 1 (сравнительный случай)

[0094] Схема технологического процесса для примера 1 показана на фиг.3.

[0095] Углеводородное сырье 375 нагревают путем косвенного теплообмена с риформатом 325 в теплообменнике 370. Водород 306 добавляют к углеводородному сырью 375 и подают на установку гидродесульфуризации 355. Обессеренное углеводородное сырье 376 смешивают с перегретым паром 351, чтобы образовать газовую смесь 315 для риформинга, которую нагревают газообразным продуктом сгорания 335 в конвекционной секции 345 риформинг-печи 310. Сырьевую газовую смесь 315 для риформинга вводят во множество содержащих катализатор реакционных труб 320 в риформинг-печи 310 и осуществляют реакцию с образованием риформата 325, который выводят из содержащих катализатор труб 320 при температуре 870°C как риформат 325.

[0096] Риформат 325 нагревает питающую котел воду 427 из нагревательного барабана 420 в теплообменнике 340 и подается в реактор конверсии 360. Риформат затем подают в теплообменник 350 для нагрева питающей котел воды из деаэратора 410. Риформат затем подают в теплообменник 370, где он нагревает углеводородное сырье 375, и теплообменник 380, где он нагревает подпиточную воду 385. Риформат дополнительно охлаждают и подают в сепаратор 390, где удаляют конденсат 397 и удаляют обедненный водой риформат 395.

[0097] Обедненный водой риформат 395 подают в адсорбер переменного давления 400 с целью образования газообразного водородного продукта 405 и побочного газообразного продукта 415. Вспомогательное топливо 318 добавляют к побочному газообразному продукту 415, чтобы образовать топливо 305, которое сжигают в риформинг-печи 10.

[0098] Топливо 305 нагревают в теплообменнике 370 до температуры 220°C. Топливо 305 сжигают с нагретым воздухом 307 в риформинг-печи 10 с целью образования газообразных продуктов сгорания 335. Воздух 430 сжимают в компрессоре 435, подают в теплообменник 304 в конвекционной секции 345 риформинг-печи 310 с целью образования нагретого воздуха 307.

[0099] Газообразные продукты сгорания 335 проходят через секции теплообменника, чтобы нагреть сырьевую газовую смесь для риформинга, перегреть пар из нагревательного барабана 420, нагреть питающую котел воду, которую возвращают обратно в нагревательный барабан 420, нагреть питающую котел воду 423 из деаэратора 410 в теплообменнике 446 и перегреть сжатый воздух 303 в теплообменнике 304. Газообразные продукты сгорания 335 удаляют из конвекционной секции с помощью воздуходувки 440.

[0100] Питающую котел воду 423 прокачивают по замкнутой системе через контур теплопередачи для нагрева воздуха для горения 303 в теплообменнике 380 и топлива 305 в теплообменнике 370. Питающую котел воду нагревают риформатом в теплообменнике 378 и дополнительно нагревают газообразными продуктами сгорания 335 в теплообменнике 446.

[0101] Пар 425, который удаляют из нагревательного барабана 420, перегревают в конвекционной секции риформинг-печи 310 с образованием потока отводимого пара 450 и потока сырьевого пара 351, последний из которых смешивают с обессеренным сырьем с целью образования сырьевой газовой смеси 315 для риформинга.

[0102] В примере 1 отношение водяного пара к водороду устанавливают на уровне 11,2, что соответствует случаю, когда производство отводимого пара ниже ограничивающего отношения водяного пара к водороду. Отношение водяного пара к водороду основано на потоке отводимого пара 450 и потоке водородного продукта 405. В этом примере температура риформата 383 после нагрева подпиточной воды 385 составляет 55°C, показывая, что существует избыток низкопотенциального тепла в риформате.

[0103] В примере 1 газообразный продукт сгорания, покидающий конвекционную секцию, ограничивают так, чтобы температура была больше чем 127°C, т.е. при температуре, которая позволит избежать серной коррозии в практике обычного парового риформинга углеводородов. Воздух был предварительно нагрет до температуры 239°C.

[0104] Потребление полезной энергии определяют как общее потребление углеводородного сырья и вспомогательного топлива за вычетом величины общей энтальпии отводимого пара (по отношению к воде при 25°C). Потреблению полезной энергии для примера 1 дают базовое значение 100, с которым сравнивают остальные примеры.

[0105] Пример 2 (сравнительный случай)

[0106] Схема технологического процесса для примера 2 является такой же, как схема технологического процесса для примера 1, т.е. она является такой, как показано на фиг.3.

[0107] Разница в примере 2, по сравнению с примером 1, состоит в том, что отношение пара к водороду устанавливают на уровне 16,3, что соответствует случаю, когда производство отводимого пара выше, чем ограничивающее отношение пара к водороду. Отношение водяного пара к водороду основано на потоке отводимого пара 450 и потоке водородного продукта 405. В этом примере температура риформата 383 после нагрева подпиточной воды 385 составляет 38°C, показывая, что используют самое низкопотенциальное тепло в риформате.

[0108] В примере 2 температуру газообразного продукта сгорания, покидающего конвекционную секцию, ограничивают так, чтобы она была больше чем 127°C, т.е. при такой температуре, которая позволит избежать серной коррозии в практике обычного парового риформинга углеводородов. Топливо 305 нагревают в теплообменнике 370 до температуры 220°C. Воздух был предварительно нагрет только до температуры 143%, которая является максимально допустимой по схеме процесса при отношении водяного пара к водороду, равном 16,3, но все же значительно ниже, чем в примере 1.

[0109] Потребление полезной энергии для примера 2 составляет 101,2 или на 1,2% больше, чем в примере 1, показывая снижение эффективности способа, когда отношение пара к водороду превышает ограничивающее отношение пара к водороду.

[0110] Пример 3

[0111] Схема технологического процесса для примера 3 соответствует тому, что показано на фиг.2, и включает в себя контур питающей котел воды, где топливо нагревают в теплообменнике 170, а воздух для горения нагревают в теплообменнике 180 посредством питающей котел воды 124. Топливо 5 нагревают в теплообменнике 370 до температуры 220°C. Питающую котел воду 124 нагревают риформатом в теплообменнике 78 и дополнительно нагревают газообразными продуктами сгорания в теплообменнике 46.

[0112] Моделирование осуществляют аналогично примерам 1 и 2, с добавлением части 87 подпиточной воды, предварительно нагретой газообразными продуктами сгорания 35, в теплообменник 6, чтобы извлечь низкопотенциальное тепло из газообразного продукта сгорания.

[0113] Для отношения водяного пара к водороду 17,3 температура риформата после нагревания подпиточной воды 85 составляет 38°C, показывая, что используют наибольшую часть низкопотенциального тепла в риформате.

[0114] В примере 3 температуру газообразного продукта сгорания, покидающего конвекционную секцию, не ограничивают, и, как было рассчитано, она равна 58°C, что показывает, что большая часть низкопотенциального тепла извлечена из газообразного продукта сгорания.

[0115] Температура предварительного нагрева воздуха была рассчитана равной 233°C, аналогично примеру 1.

[0116] Потребление полезной энергии для примера 3 составляет 99,3 или на 0,7% меньше, чем базовый случай примера 1, что тем самым показывает улучшение энергетической эффективности согласно настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННЫЙ СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА И ВОДЫ | 2013 |

|

RU2551367C1 |

| Система и способ получения водорода | 2015 |

|

RU2629850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ПАРОВОГО РИФОРМИНГА С ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2005 |

|

RU2378188C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ СИСТЕМЫ РИФОРМИНГА НА ОСНОВЕ МЕМБРАНЫ ПЕРЕНОСА КИСЛОРОДА СО ВТОРИЧНЫМ РИФОРМИНГОМ | 2014 |

|

RU2653151C2 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| РЕАКТОР С КОМПЛЕКТОМ КЕРАМИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ КИСЛОРОД МЕМБРАН И СПОСОБ РИФОРМИНГА | 2014 |

|

RU2680048C2 |

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

Изобретение относится к способу производства водородсодержащего продукта и парового продукта и может быть использовано для производства повышенных количеств отводимого пара. Способ включает введение сырьевой газовой смеси внутрь множества содержащих катализатор труб в риформинг-печи, осуществление реакции риформинга для образования риформата, содержащего H2, CO, CH4 и Н2О, выведение риформата, сжигание топлива с нагретым газом-окислителем в блоке камеры сгорания риформинг-печи, для получения газообразного продукта сгорания и выработки тепла с целью энергоснабжения реагирования сырьевой газовой смеси внутри труб, выведение продукта сгорания, нагревание газа-окислителя путем теплообмена с продуктом сгорания, с получением нагретого газа-окислителя, охлаждение продукта сгорания, нагревание первого питающего потока воды путем теплообмена с продуктом сгорания, охлаждая продукт сгорания, причем перед этим из продукта сгорания извлекают тепло для нагрева газа-окислителя, нагревание второго питающего потока воды путем теплообмена с риформатом, подачу первого и второго питающих потоков воды в деаэратор, отделение растворенных газов от потоков в деаэраторе, выведение вентиляционного потока из деаэратора, выведение потока питающей котел воды из деаэратора, образование водородсодержащего продукта из риформата после того, как риформат нагрел второй питающий поток воды, и образование парового продукта из части потока питающей котел воды. 16 з.п. ф-лы, 3 ил.

1. Способ производства водородсодержащего продукта и парового продукта, включающий:

(a) введение сырьевой газовой смеси для риформинга внутрь множества содержащих катализатор труб в риформинг-печи, осуществление реакции риформинга сырьевой газовой смеси в реакционных условиях, эффективных для образования риформата, содержащего H2, CO, CH4 и Н2О, и выведение риформата из множества содержащих катализатор труб;

(b) сжигание топлива с нагретым газом-окислителем в блоке камеры сгорания риформинг-печи, внешней по отношению к множеству содержащих катализатор труб, в условиях, эффективных для сжигания топлива, чтобы получить газообразный продукт сгорания и выработать тепло с целью энергоснабжения для реагирования сырьевой газовой смеси для риформинга внутри множества содержащих катализатор реакционных труб, и выведение газообразного продукта сгорания из блока камеры сгорания;

(c) нагревание газа-окислителя путем косвенного теплообмена с газообразным продуктом сгорания из блока камеры сгорания, с получением тем самым нагретого газа-окислителя, и охлаждение газообразного продукта сгорания;

(d) нагревание первого питающего потока воды путем косвенного теплообмена с газообразным продуктом сгорания, что тем самым дополнительно охлаждает газообразный продукт сгорания, причем тепло извлекают из газообразного продукта сгорания для нагрева газа-окислителя перед извлечением тепла из газообразного продукта сгорания для нагрева первого питающего потока воды;

(e) нагревание второго питающего потока воды путем косвенного теплообмена с риформатом, выведенным из множества содержащих катализатор труб;

(f) подачу первого питающего потока воды и второго питающего потока воды в деаэратор, причем первый питающий поток воды подают в деаэратор после нагревания газообразным продуктом сгорания, а второй питающий поток воды подают в деаэратор после нагревания риформатом, отделение растворенных газов от первого питающего потока воды и от второго питающего потока воды в деаэраторе, выведение вентиляционного потока из деаэратора, причем вентиляционный поток содержит пар и газы, образованные из растворенных газов, удаленных из первого питающего потока воды и из второго питающего потока воды, и выведение потока питающей котел воды из деаэратора, причем поток питающей котел воды содержит, по меньшей мере, часть первого питающего потока воды и, по меньшей мере, часть второго питающего потока воды;

(g) образование водородсодержащего продукта из риформата после того, как риформат нагрел второй питающий поток воды; и

(h) образование парового продукта, по меньшей мере, из части потока питающей котел воды, выведенной из деаэратора.

2. Способ по п.1, в котором водородсодержащий продукт имеет массовую скорость потока mH2, паровой продукт, отводимый из процесса, имеет массовую скорость потока msteam, сырьевая газовая смесь для риформинга имеет массовую скорость потока сырьевой газовой смеси для риформинга, первый питающий поток воды имеет массовую скорость первого питающего потока воды, второй питающий поток воды имеет массовую скорость второго питающего потока воды, топливо имеет массовую скорость потока топлива, газ-окислитель имеет массовую скорость потока газа-окислителя, и

в котором массовая скорость потока сырьевой газовой смеси для риформинга, массовая скорость первого питающего потока воды, массовая скорость второго питающего потока воды, массовая скорость потока топлива и массовая скорость потока газа-окислителя таковы, что 12≤msteam/mH2≤25.

3. Способ по п.1, в котором стадия нагрева газа-окислителя путем косвенного теплообмена с газообразным продуктом сгорания включает:

(с1) нагревание первого потока питающей котел воды путем косвенного теплообмена с газообразным продуктом сгорания;

(с2) подачу, по меньшей мере, части первого потока питающей котел воды со стадии (с1) в первый теплообменник; и

(с3) нагревание газа-окислителя путем косвенного теплообмена, по меньшей мере, с частью первого потока питающей котел воды в первом теплообменнике.

4. Способ по п.3, дополнительно включающий:

подачу, по меньшей мере, части первого потока питающей котел воды из первого теплообменника в третий теплообменник; и

нагревание, по меньшей мере, части первого потока питающей котел воды путем косвенного теплообмена с риформатом в третьем теплообменнике.

5. Способ по п.3, дополнительно включающий:

подачу, по меньшей мере, другой части первого потока питающей котел воды со стадии (с1) во второй теплообменник; и

нагревание, по меньшей мере, части топлива путем косвенного теплообмена, по меньшей мере, с другой частью первого потока питающей котел воды во втором теплообменнике.

6. Способ по п.5, дополнительно включающий:

подачу, по меньшей мере, другой части первого потока питающей котел воды из второго теплообменника в третий теплообменник; и

нагревание, по меньшей мере, другой части первого потока питающей котел воды путем косвенного теплообмена с риформатом в третьем теплообменнике.

7. Способ по п.5, в котором первый поток питающей котел воды, нагретый на стадии (с1), образуют из части потока питающей котел воды, выведенной из деаэратора, и, по меньшей мере, одного потока из, по меньшей мере, части первого потока питающей котел воды из третьего теплообменника и, по меньшей мере, другой части первого потока питающей котел воды из третьего теплообменника.

8. Способ по п.3, дополнительно включающий:

введение части первого потока питающей котел воды со стадии (с1) внутрь нагревательного барабана.

9. Способ по п.1, в котором газ-окислитель дополнительно нагревают путем косвенного теплообмена с риформатом.

10. Способ по п.1, в котором газ-окислитель нагревают газообразным продуктом сгорания на стадии (с) до температуры в диапазоне от 100°С до 260°С.

11. Способ по п.1, в котором первый питающий поток воды нагревают газообразным продуктом сгорания на стадии (d) до температуры в диапазоне от 65°С до 125°С.

12. Способ по п.1, в котором газообразный продукт сгорания охлаждают до температуры в диапазоне от 50°С до 125°С в результате нагрева первого питающего потока воды.

13. Способ по п.1, в котором второй питающий поток воды нагревают риформатом на стадии (е) до температуры в диапазоне от 65°С до 125°С.

14. Способ по п.1, в котором стадия образования водородсодержащего продукта включает разделение, по меньшей мере, части риформата путем адсорбции с переменным давлением, с получением водородсодержащего продукта и побочного газового продукта.

15. Способ по п.14, в котором топливо содержит побочный газовый продукт и вспомогательное топливо.

16. Способ по п.15, дополнительно включающий введение углеводородного сырья внутрь установки гидродесульфуризации для удаления серы из углеводородного сырья и образование вспомогательного топлива, по меньшей мере, из части упомянутого углеводородного сырья, полученного из установки гидродесульфуризации.

17. Способ по п.15, в котором, по меньшей мере, часть топлива нагревают путем косвенного теплообмена с газообразным продуктом сгорания и/или риформатом до температуры в диапазоне от 100°С до 260°С.

| US 7988948 B2, 02.08.2011 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 7427368 B2, 23.09.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2417158C2 |

| . | |||

Авторы

Даты

2015-06-27—Публикация

2013-11-15—Подача