Изобретение относится к способу получения синтез-газа, содержащего в основном Н2 и СО, для производства метанола, аммиака, процессов Фишера-Тропша, для запитки твердооксидных топливных элементов.

В настоящее время большинство известных способов производства синтез-газа базируется на предварительной конверсии природного газа, основным компонентом которого является метан (см. B.C.Арутюнов, О.В.Крылов. Окислительные превращения метана. М.: Наука, 1978, 361 с.).

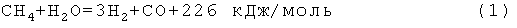

Синтез-газ в основном получают паровой конверсией метана (ПКМ):

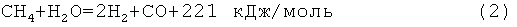

Эта реакция сильно эндотермическая, и для ее протекания необходимо подведение тепла. Для того чтобы избежать выделения сажи на катализаторе, реакцию проводят при большем количестве водяного пара при соотношении Н2О/СН4 больше 2. Это требует дополнительного подведения тепла на парогенерацию, которое также требуется и для поддержания температуры реактора около 900°С. Чтобы поддерживать необходимые тепловые условия для процесса ПКМ дополнительно сжигают еще около 50% природного газа. Реже синтез-газ получают углекислотной конверсией метана (УКМ):

Эта реакция еще более эндотермическая.

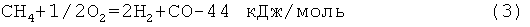

Снижение себестоимости синтез-газа достигается за счет окислительной конверсии метана, а именно путем парциального окисления метана (ПОМ):

Для протекания этой реакции не требуется подвода тепла, а значит, дополнительного сжигания углеводородного сырья, кроме того, синтез-газ, получаемый по этому способу, имеет отношение Н2/СО, близкое к 2, и может быть использован при синтезе метанола и/или синтетического жидкого топлива по реакции Фишера-Тропша.

Таким образом, если при получении синтез-газа отношение Н2/СО сильно отличается от 2, это приводит к повышенным энергоматериальным затратам. Например, корректировка состава синтез-газа, получаемого в процессе ПКМ, до соотношения Н2/СО=2 достигается введением диоксида углерода CO2.

Для снижения энергозатрат и получения синтез-газа с отношением Н2/СО, близким к 2, известен способ (Патент RU 2228901, С01В 3/38, 2004), в котором синтез-газ получают в двухстадийном процессе. На первой ступени первой стадии происходит некаталитическое парциальное окисление с температурой 1400-1800°С с получением в синтез-газе неравновесного содержания H2O и CO2 и мольного отношения Н2/СО=1.4-1.8. Во вторую ступень первой стадии подается корректирующая часть CO2 и H2O или H2O и СН4. На выходе из второй ступени первой стадии устанавливается температура 1100-1500°С. На второй стадии происходит конверсия остаточного метана продуктами первой стадии на катализаторе.

К основным недостаткам данного способа производства синтез-газа относятся:

- необходимость большого количества кислорода (O2:СН4=0.76-0.84), получение которого является энергоемким производством, требующим дорогостоящего оборудования;

- высокая температура процессов, проходящих на первой стадии, что требует использования дорогостоящих спецматериалов;

- необходимость дополнительного оборудования, например камеры смешивания и коррекции состава синтез-газа, фильтра из специальных материалов для улавливания сажи, образовавшейся на первой стадии.

Наиболее близким по технической сущности способом к заявляемому техническому решению является способ получения газа, обогащенного водородом и/или оксидом углерода (Патент RU 2248931, МПК С01В 3/26, 2005). Синтез-газ получают путем автотермического реформинга с водяным паром углеводородного сырья, которое пропускают через слой катализатора реформинга с водяным паром и в который подают кислород через мембрану, проницаемую для кислорода, с последующим удалением конечного продукта из этого слоя. Причем способ характеризуется тем, что углеводородное сырье пропускают через слой катализатора, во входной области которого содержится катализатор, имеющий пониженную активность или совсем не имеющий активности в реформинге с водяным паром и имеющий активность в окислении углеводородного сырья. Улучшение характеристик процесса достигается путем контроля градиента температуры в реакторе.

Добавление воды к метану в любом количестве приводит к тому, что отношение Н2/СО становится выше 2. Поэтому такой синтез-газ не может быть прямо использован при синтезе метанола и/или синтетического жидкого топлива по реакции Фишера-Тропша, и требуется дополнительная коррекция его состава.

К недостаткам известного способа производства синтез-газа относятся:

- необходимость использования большого количества водяного пара на проведение автотермического реформинга, что приводит к существенному градиенту температуры по длине мембраны за счет снижения температуры в нижней части мембраны вследствие протекания эндотермических реакций паровой и углекислотной конверсии метана, что в свою очередь приводит к уменьшению удельного потока кислорода через мембрану;

- повышенное отношение Н2/СО>2 (около 2.3) в конвертированном газе после автотермического реформинга, что не позволяет использовать получаемый синтез-газ при синтезе метанола и/или синтетического жидкого топлива без дополнительной коррекции состава.

Таким образом, перед авторами стояла задача разработать способ получения синтез-газа, который наряду с возможностью получения заданного состава газа по основным компонентам Н2 и СО в диапазоне отношений Н2/СО от 1.8 до 2.0 является более технологичным за счет снижения рабочих температур и исключения использования водяного пара.

Поставленная задача решена в предлагаемом способе получения синтез-газа, обогащенного водородом и моноксидом углерода, путем пропускания углеводородного сырья, содержащего метан, через катализатор, верхний слой которого имеет активность при окислении углеводородного сырья, а нижний слой является катализатором парового реформинга, в который подают кислород через проницаемую для кислорода мембрану, при этом катализатор находится в непосредственном контакте со стороной мембраны, проницаемой для кислорода, в котором углеводородное сырье пропускают через катализатор, необязательно имеющий верхний слой, а выходная область слоя катализатора парового реформинга не имеет контакта с мембраной.

Предлагаемый способ позволяет получить синтез-газ, содержащий в основном Н2 и СО, для производства метанола, аммиака, процессов Фишера-Тропша, для запитки твердооксидных топливных элементов. Способ включает две стадии: стадию 1) парциального окисления метана и стадию 2) конверсии остаточного метана продуктами стадии 1) на катализаторе парового реформинга в отсутствие его контакта с проницаемой для кислорода мембраной, то есть в отсутствие кислорода, поступающего через мембрану. Стадию 1) проводят при мольном соотношении кислорода и метана, примерно равным 0.6-0.7, путем каталитического или некаталитического парциального окисления метана кислородом, который подают через мембрану со смешанной кислород-ионной и электронной проводимостью. Затем на стадии 2) дополнительно протекает конверсия метана продуктами стадии 1). Причем углеводородное сырье на стадии 1) пропускают через слой катализатора, находящийся в контакте с мембраной, и во входной области которого необязательно содержится катализатор, имеющий повышенную активность при окислении углеводородного сырья. Остаточный метан и продукты стадии 1) пропускают через слой катализатора парового реформинга, который не находится в контакте с кислородной мембраной.

Кислород в реактор поступает путем его сепарации из воздуха через керамическую мембрану со смешанной кислород-ионной и электронной проводимостью. При использовании керамических мембран из материалов со смешанной проводимостью по ионам кислорода и электронам выделение кислорода из воздуха протекает самопроизвольно за счет разницы парциальных давлений кислорода на мембране. Перенос кислорода внутри мембраны осуществляется не в молекулярной форме, а в виде ионов. Электронейтральность мембраны достигается за счет встречного потока электронов.

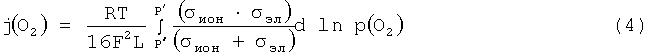

Поток кислорода в условиях разницы парциальных давлений (р′ и р") кислорода с разных сторон мембраны определяется как:

где σион - кислородная проводимость, σэл - электронная проводимость, р(O2) -парциальное давление кислорода в газовой фазе, Т - температура, R - газовая постоянная, F - число Фарадея, L - толщина мембраны.

Градиент давления кислорода в условиях реактора парциального окисления метана задается воздухом и продуктами окисления метана. Из уравнения (4) видно, что поток кислорода через мембрану определяется не только градиентом давления кислорода, но сильно зависит от величины кислородной и электронной проводимости, которые находятся в прямой зависимости от состава материала и температуры. Таким образом, поток кислорода может существенно изменяться (в десятки раз) не только в зависимости от градиента давления кислорода, но и от изменения температуры. Исследования, проведенные авторами, позволили определить условия, при которых температура по длине мембраны остается практически постоянной, что позволяет получить значительный поток кислорода по всей длине мембраны при умеренной температуре поверхности мембраны (850-950°С).

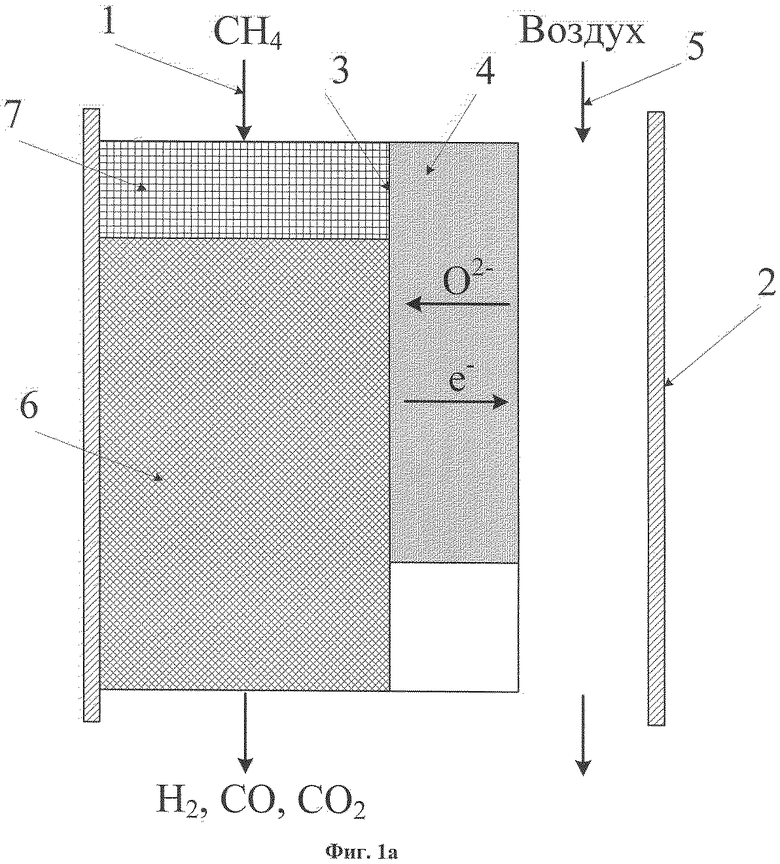

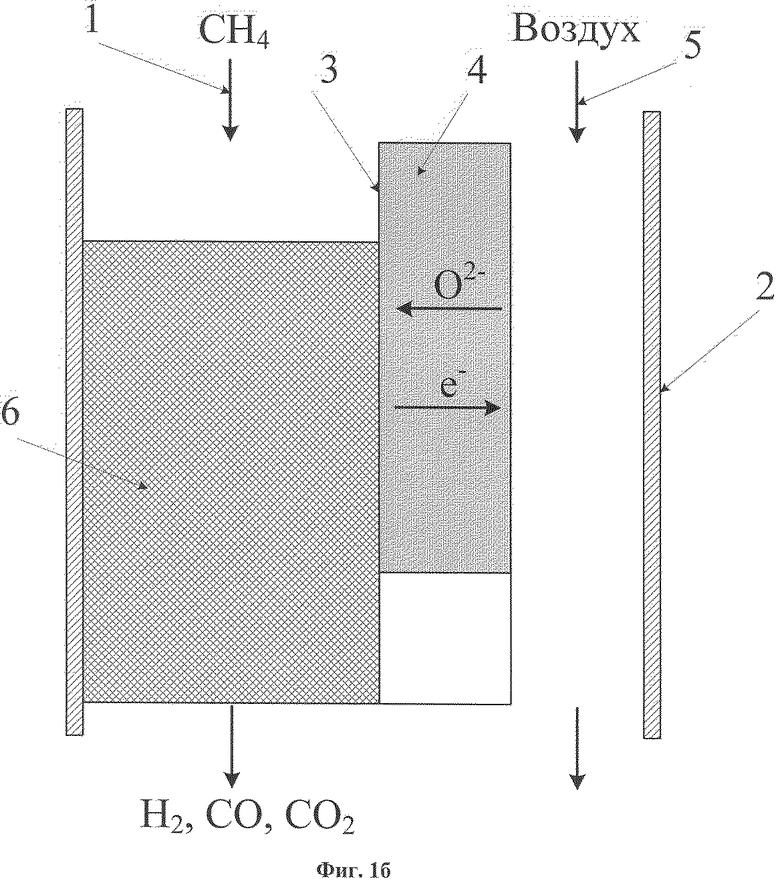

Предлагаемый способ может быть осуществлен следующим образом (см. Фиг.1а и 1б).

Метан (1) и воздух (5) поступают в реактор (2) раздельно при комнатной температуре. В высокотемпературной зоне реактора метан и воздух разделены мембраной (4), выполненной из материала со смешанной кислород-ионной и электронной проводимостью, например, состава La1-XSrXFe1-yCryO3, где 0,4≤x≤0,6; 0≤у≤0,4. Ту часть высокотемпературной зоны реактора, в которую вводят метан, загружают катализатором реформинга с водяным паром (6), например, состава 5-15 мас.% Ni/Al2O3 и необязательно катализатором окисления углеводородного сырья (7) (см. Фиг.1а) состава, например, 5-15 мас.% Mn2O3/Al2O3. В случае отсутствия катализатора окисления углеводородного сырья верхняя часть объема реактора остается свободной (см. Фиг.1б). Кислород поступает в это отделение реактора со стороны (3) мембраны, противоположной стороне, которую омывает воздух. Использование мембранного реактора позволяет объединить процессы выделения кислорода из воздуха и окисления углеводородов в единый процесс. Количество метана, подаваемого в реактор, рассчитывают исходя из удельной кислородопроницаемости мембраны, ее площади, температуры в реакторе. Мембрану, выполненную из материала со смешанной кислород-ионной и электронной проводимостью, располагают в высокотемпературной зоне реактора. В верхней части реактора происходит окисление части подаваемого туда метана кислородом, поступающим через проницаемую для кислорода стенку мембраны, с образованием воды и углекислого газа, смешение которых с метаном препятствует образованию сажи. Кроме того, выделяемое тепло идет на нагрев метана и воздуха, поступающих в реактор при комнатной температуре. Распределение тепла в реакторе таково, что температура мембраны лежит в интервале 850-950°С. Благодаря достаточно равномерному распределению температуры по мембране кислород поступает в реактор по всей ее поверхности. Дополнительно тепло получают в результате окисления метана или продуктов его конверсии (водорода и СО) вблизи поверхности мембраны, это тепло идет на поддержание реакций паровой конверсии метана и углекислотной конверсии метана, которые идут, наряду с реакцией окисления, с поглощением тепла. Таким образом, предлагаемый способ позволяет избежать образования сажи, исключив при этом использование водяного пара.

Практически полная конверсия остаточного метана достигается в объеме катализатора парового реформинга, который не имеет контакта с кислородной мембраной (см. Фиг.1а и 1б).

Предлагаемый способ позволяет существенно снизить рабочие температуры по сравнению с известными процессами. Кроме того, получение синтез-газа с содержанием основных компонентов Н2 и СО в диапазоне отношений Н2/СО от 1.8 до 2.0 не требует дополнительного расхода углеводородного сырья для поддержания рабочих температур в реакторе.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. В реактор (см. Фиг.1а) загружают катализатор парового реформинга состава 10 мас.% Ni/Al2O3 в виде гранул так, что верхняя область катализатора примыкает к внутренней стороне проницаемой для кислорода мембраны, выполненной из материала смешанного проводника состава La0,5Sr0,5FeO3, а выходная область катализатора не имеет контакта с мембраной. Верхнюю часть реактора заполняют катализатором окисления углеводородов состава 10 мас.% Mn2O3/Al2O3 в виде гранул, слой катализатора расположен над слоем катализатора парового реформинга и также примыкает к внутренней стороне проницаемой для кислорода мембраны. Температура в средней части мембраны равна 950°С. Поток метана выбирают таким образом, чтобы поступающий через мембрану кислород обеспечивал мольное соотношение кислорода и метана 0,7:1,0. Получаемый синтез-газ направляют далее в конденсатор. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: Н2-61.8%, СО - 34.4%, CO2 - 2.7%, СН4 - 1.1%. Отношение Н2/СО равно 1.8.

Пример 2. В реактор (см. Фиг.1б) загружают катализатор парового реформинга состава 10 мас.% Ni/ Al2O3 в виде гранул так, что верхняя область катализатора примыкает к внутренней стороне проницаемой для кислорода мембраны, выполненной из материала состава La0,5Sr0,5FeO3, а выходная область катализатора не имеет контакта с мембраной. При этом верхняя часть реактора не заполнена катализатором. Температура в средней части мембраны равна 850°С. Поток метана выбирают таким образом, чтобы поступающий через мембрану кислород обеспечивал мольное соотношение кислорода и метана 0,58:1,0. Получаемый синтез-газ направляют далее в конденсатор. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: Н2 - 64.2%, СО - 32.3%, CO2 - 2.1%, CH4 - 1.4%. Отношение Н2/СО равно 1.99.

Нижеприведенные примеры иллюстрируют ухудшение достигаемого технического результата в случае несоблюдения предлагаемых условий получения синтез-газа.

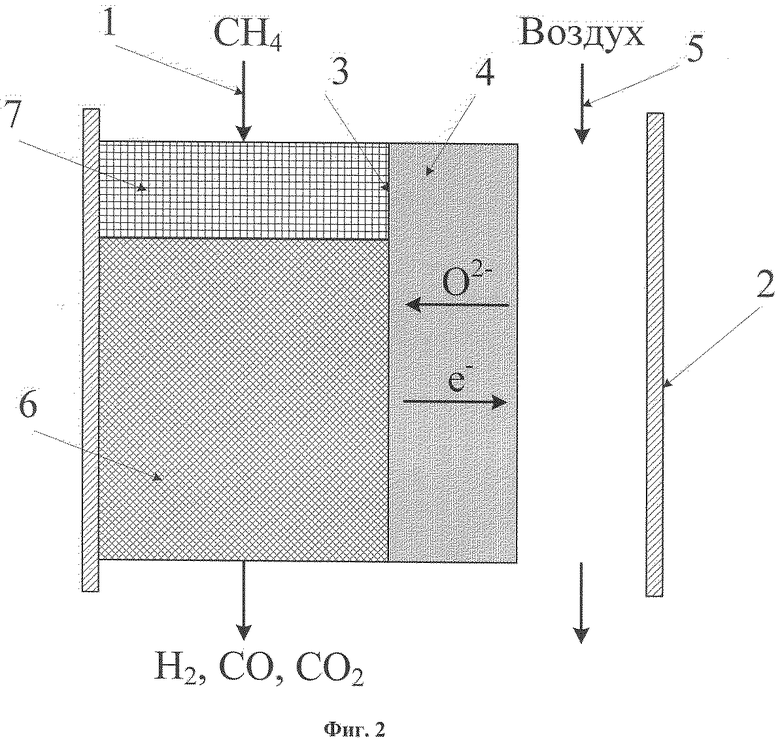

Пример 3. В реактор (см. Фиг.2) загружают катализатор парового реформинга состава 10 мас.% Ni/Al2O3 в виде гранул так, что катализатор примыкает к внутренней стороне проницаемой для кислорода мембраны, выполненной из материала состава La0,5Sr0,5FeO3, и высота слоя катализатора равна длине мембраны. Верхнюю часть реактора заполняют катализатором окисления углеводородов состава 10 мас.% Mn2O3/Al2O3 в виде гранул, слой катализатора расположен над слоем катализатора парового реформинга и также плотно примыкает к внутренней стороне проницаемой для кислорода мембраны. Температура в средней части мембраны равна 900°С. Поток метана выбирают таким образом, чтобы поступающий через мембрану кислород обеспечивал мольное соотношение кислорода и метана 0,71:1,0. Получаемый синтез-газ направляют далее в конденсатор. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: Н2 - 60.0%, СО - 33.2%, CO2 - 4.0%, СН4 - 2.8%. Отношение Н2/СО равно 1.8.

Увеличение содержания в синтез-газе метана указывает, что в условиях примера 3 метан не успевает прореагировать с водой и СO2, которые образуются в процессе окисления, в результате чего конверсия метана понижается.

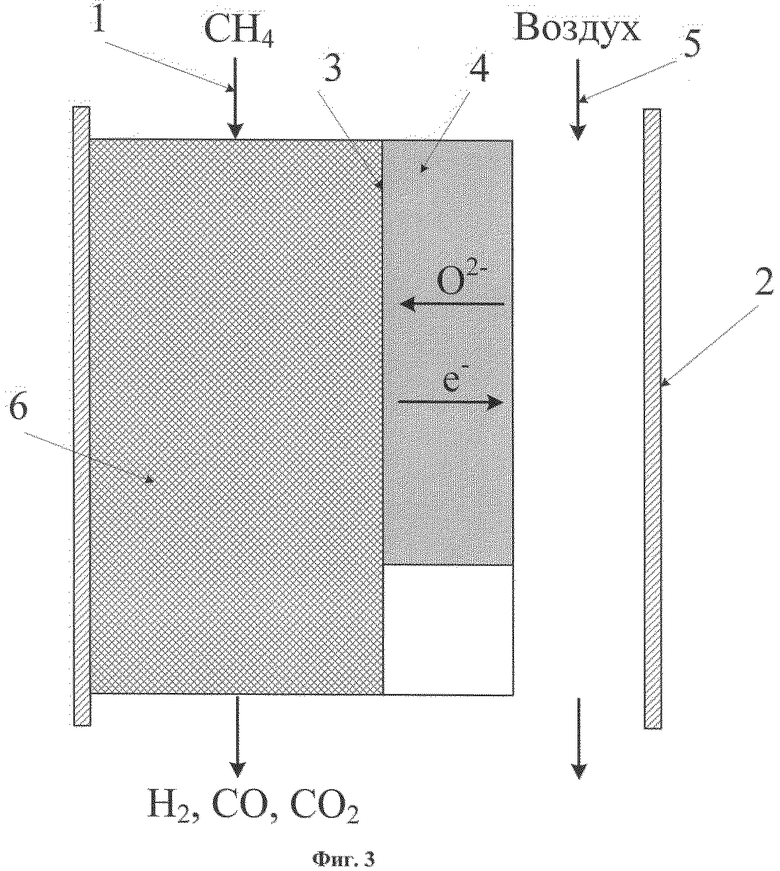

Пример 4. В реактор (см. Фиг.3) загружают катализатор парового реформинга состава 10 мас.% Ni/Al2O3 в виде гранул на уровне верхнего среза мембраны так, что верхняя область катализатора примыкает к внутренней стороне проницаемой для кислорода мембраны, выполненной из материала смешанного проводника состава La0,5Sr0,5FeO3, а выходная область катализатора не имеет контакта с мембраной. Температура в средней части мембраны равна 900°С. Поток метана выбирают таким образом, чтобы поступающий через мембрану кислород обеспечивал мольное соотношение кислорода и метана 0,68:1,0. Получаемый синтез-газ направляют далее в конденсатор. На выходе из конденсатора синтез-газ имеет следующий состав, об.%: Н2 - 65.5%, СО - 28.5%, CO2 - 5.8%, СН4 - 0.2%. Отношение Н2/СО равно 2.3.

Полученное соотношение Н2/СО, равное 2.3, указывает, что метан частично разложился с образованием водорода и сажи. Действительно, при осмотре реактора в верхней части катализатора присутствует значительное количество сажи.

Таким образом, авторами предлагается технологически простой способ получения синтез-газа, обогащенного водородом и монооксидом углерода, обеспечивающий практически полную конверсию метана, содержащегося в углеводородном сырье. Способ позволяет снизить температуры процесса (850-950°С - в предлагаемом; 1200-1400°С - в известном) и полностью исключить подачу в реактор водяного пара и образование сажи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2022 |

|

RU2801162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И/ИЛИ ОКСИДОМ УГЛЕРОДА | 2000 |

|

RU2248931C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ И ВОДОРОДА | 2013 |

|

RU2542272C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

| Способ получения водородсодержащего газа | 2020 |

|

RU2769311C1 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

Изобретение относится к области неорганической химии и может быть использовано для получения синтез-газа. Углеводородное сырье, содержащее метан, пропускают через реактор, в верхней части которого необязательно расположен катализатор, имеющий активность при окислении углеводородного сырья, и через слой катализатора парового риформинга. При этом катализаторы находятся в непосредственном контакте со стороной мембраны, проницаемой для кислорода. Выходная область слоя катализатора парового риформинга не имеет контакта с мембраной. Изобретение позволяет получить газ заданного состава и снизить рабочие температуры процесса. 4 ил.

Способ получения синтез-газа путем пропускания углеводородного сырья, содержащего метан, через реактор, в верхней части которого необязательно расположен катализатор, имеющий активность при окислении углеводородного сырья, и через слой катализатора парового риформинга, при этом катализаторы находятся в непосредственном контакте со стороной мембраны, проницаемой для кислорода, отличающийся тем, что выходная область слоя катализатора парового риформинга не имеет контакта с мембраной.

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И/ИЛИ ОКСИДОМ УГЛЕРОДА | 2000 |

|

RU2248931C2 |

| WO 2008031024 A1, 13.03.2008 | |||

| Способ получения водородсодержащего газа | 1984 |

|

SU1188095A1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| WO 2006040081 A1, 20.04.2006 | |||

| US 6214066 В1, 10.04.2001. | |||

Авторы

Даты

2011-04-27—Публикация

2009-05-25—Подача