Область техники

Изобретение относится к процессу получения аммиака из углеводородного сырья, соответствующей установке и способу реконструкции таких установок. Уровень техники

Синтез аммиака включает риформинг углеводородного сырья (как правило, природного газа) в синтез-газ в головной секции и конверсию этого синтез-газа в контуре синтеза. Процесс получения аммиачного синтез-газа описан, например, в ЕР 2065337.

Риформинг углеводородного сырья требует подведения тепла, получаемого, по меньшей мере частично, за счет сжигания подходящего топлива, например, сжигания части подводимого природного газа. Например, обычный процесс риформинга содержит стадию первичного риформинга водяным паром и последующую стадию вторичного риформинга окислителем. Вторичный риформинг может проводиться в риформере с внутренним огневым подогревом (автотермический риформер, АТР или ATR - от англ. authothermal reformer), без сжигания топлива, в то время как первичный риформинг обычно проводится в паровом риформере с огневым подогревом.

Сжигание в печи для риформинга имеет ряд недостатков: загрязнение атмосферы, в частности, за счет выделения двуоксида углерода (CO2) и оксидов азота (NOx); потребление топлива и связанные с этим затраты; меньше углеводородного сырья доступно в качестве технологического газа, когда оно также используется и как топливо. Кроме того, для модернизации оборудования с огневым подводом теплоты необходимы большие средства, то есть, переоборудование для повышения производительности головной секции, включающей риформер с огневым обогревом, требует больших затрат.

Приемлемой альтернативой, позволяющей по меньшей мере отчасти избежать упомянутых недостатков паровых риформеров с огневым подогревом, является проведение парового риформинга в риформере с газовым подогревом (РГП или GHR - от англ. gas heated reformer), в котором тепло подводится горячим технологическим водяным паром, например, с выхода вторичного риформера, с температурой примерно 700-1000°C. Сырье (т.е., смесь углеводородов и водяного пара) для РГП необходимо подогреть до высоких температур, близких к температурам трубок катализатора первичного риформера. Такой подогрев осуществляется в змеевике подогревателя сырья в конвективной секции, и увеличивает потребление топлива риформером.

Кроме того, стоимость РГП высока из-за использования источника высокотемпературного тепла, имеющего очень высокую температуру и обычно содержащего большое количество монооксида углерода (СО), что повышает риск металлического пылеобразования.

Высокие температуры и высокие парциальные давления СО означают, что металлические поверхности подвержены науглероживанию и окислительным реакциям, а значит, и металлическому пылеобразованию с последующей коррозией и сокращением срока службы реактора. Металлическое пылеобразование требует применения дорогих материалов и затратных конструктивных решений.

Таким образом, использование риформинга с газовым подогревом (РГП) не решает упомянутой проблемы. Это требует высоких производственных затрат, оправданных только в некоторых случаях, например, при существенном росте производительности, например, по меньшей мере на 30%.

Сущность изобретения

Настоящее изобретение направлено на преодоление указанных проблем и недостатков уровня техники.

Эти задачи решаются посредством способа по п. 1 формулы изобретения.

В изобретении осуществляется рекуперация тепла, генерируемого при высокотемпературной конверсии сдвига (ВТК или HTS - от англ. high temperature shift) и/или на стадии синтеза, и использование этого тепла для покрытия по меньшей мере части потребности в нем процесса риформинга. Таким образом, рекуперация тепла в изобретении может в полной мере или частично обеспечить потребности риформинга.

Предпочтительным способом подачи тепла в процесс риформинга является подогрев сырьевой смеси, подаваемой в секцию риформинга. Термином "сырьевая смесь" обозначается смесь углеводородного сырья, например природного газа, и водяного пара, подаваемая в секцию риформинга.

Сырьевая смесь, направляемая в секцию риформинга, может быть нагрета, согласно некоторым вариантам выполнения, при ее пропускании через один или более теплообменников. Источник тепла этого (-их) теплообменника (-ов) может находиться там, где это тепло отбирается от секции очистки или секции конверсии. Например, теплообменник может быть погружен в слой катализатора конвертера сдвига, либо источником тепла может быть отходящий поток этого конвертера.

При высокотемпературной конверсии сдвига монооксид углерода преобразуется в двуоксид углерода, после чего обычно следует удаление двуоксида углерода и, опционально, метанизация. В некоторых вариантах выполнения, после высокотемпературной конверсии сдвига выполняют следующие шаги конверсии сдвига при более низкой температуре.

Тепло, выделяющееся в ходе конверсии сдвига, может быть рекуперировано непосредственно из слоя катализатора конвертера сдвига и/или путем охлаждения отходящего после реакции сдвига горячего газа.

Высокотемпературная конверсия сдвига обычно происходит над катализатором на основе железа и при самой низкой температуре на входе, согласующейся с активностью ВТК катализатора, обычно примерно 320-350°C.Изменение в ходе процесса температуры газа, подвергаемого конверсии сдвига, зависит от характера процесса - адиабатического или изотермического. При адиабатической конверсии сдвига, максимальная температура достигается на выходе конвертера сдвига, а именно, в конце процесса. В так называемой изотермической конверсии сдвига, температура регулируется вокруг заданного значения посредством теплообменника, погруженного в слой катализатора. Поэтому максимальная температура обычно достигается внутри слоя катализатора.

Рост температуры, происходящий на ВТК катализаторе, зависит, среди прочего, от процесса риформинга и рабочих параметров риформинга. Например, ВТК процесс риформинга, основанного на воздухе в стехиометрическом отношении, характеризуется более высоким ростом адиабатической температуры, чем процесс с избыточным воздухом, но более низким по сравнению с процессом, использующим обогащенный воздух или кислород (при условии одинаковой температуры на входе ВТК конвертера).

В известных процессах с высокотемпературной конверсией сдвига (ВТК, HTS), упомянутая максимальная температура составляет примерно 400-420°C. Особенностью изобретения является увеличение этой максимальной температуры до по меньшей мере 450°C. Это достигается увеличением входной температуры ВТК конвертера. В результате, в изобретении увеличивается количество и температура тепла, извлекаемого из конверсии сдвига, что обеспечивает более эффективный подогрев подводимой сырьевой смеси и, в некоторых вариантах выполнения, позволяет установить предварительный риформер.

Повышение температуры на входе и максимальной температуры конверсии сдвига противоречит общепринятым воззрениям, поскольку конверсия сдвига является экзотермической реакцией, ограниченной тепловым равновесием, предпочтительно, на более низких температурах. Поэтому, было известно, что повышенные температуры отрицательно влияют на конверсию СО в CO2 и приводят к снижению выработки водорода. Кроме того, наличие непрореагировавшего СО ведет к образованию повышенного количества метана на стадии метанизации. Заявитель, однако, установил, что эти недостатки более чем компенсируются за счет большего количества тепла, передаваемого в процесс риформинга.

В некоторых вариантах выполнения, тепло рекуперируется из реакции синтеза аммиака и передается в процесс риформинга, например, посредством нагревания подводимой сырьевой смеси, как это упоминалось выше. Когда синтез аммиака происходит в последовательно установленных слоях катализатора, тепло, предпочтительно, извлекается из отходящего потока первого слоя, имеющего наибольшую температуру.

Реакция синтеза аммиака обычно происходит в таком диапазоне температур, что максимальная температура находится в интервале 400-550°C.

Подводимая сырьевая смесь может быть нагрета отходящим потоком слоя катализатора синтеза аммиака или реактора синтеза аммиака.

В одном варианте выполнения изобретения, подводимая сырьевая смесь перед риформингом подогревается рекуперированным теплом, которое поступает исключительно за счет охлаждения отходящего потока после высокотемпературного сдвига. Предпочтительно, температура этого отходящего потока после высокотемпературного сдвига составляет по меньшей мере 450°C.

Другим предпочтительным признаком изобретения является введение шага предварительного риформинга перед секцией риформинга. Согласно изобретению, подводимая сырьевая смесь подогревается до температуры, необходимой для предварительного риформинга, благодаря чему сырьевая смесь направляется непосредственно в предварительный риформер без какого-либо значительного дополнительного подогрева.

В соответствии с некоторыми вариантами выполнения, риформинг представляет собой двухступенчатый процесс, включающий первичный риформинг с водяным паром (т.е., паровой риформинг), и вторичный риформинг с потоком окислителя. В соответствии с другими вариантами выполнения, риформинг осуществляется в одну стадию внутри автотермического риформера (АТР), в который подается водяной пар и поток окислителя. Потоком окислителя вторичного риформера, или АТР, является, например, воздух, кислород или обогащенный воздух. В риформинге также может использоваться риформер с газовым подогревом (РГП).

В некоторых вариантах выполнения изобретения, по меньшей мере часть тепла, подводимого для осуществления риформинга, также рекуперируется после метанизации. Например, сырьевая смесь, подводимая для риформинга, может быть нагрета в теплообменнике внутри конвертера превращения оксидов углерода в метан (метанатора), либо горячим отходящим потоком метанатора.

Подводимая для риформинга сырьевая смесь может иметь высокую температуру (например, близкую к 400°C), что делает ее непригодной для охлаждения ВТК реактора. В этих случаях, подводимую сырьевая смесь целесообразно охлаждать путем обмена теплом с другим технологическим потоком, например, потоком подводимого свежего природного газа перед десульфуризацией. Затем охлажденная сырьевая смесь повторно нагревается, охлаждая ВТК реактор или его отходящий поток.

Преимуществом такого способа является пониженное потребление топлива печью в секции десульфуризации. Другим преимуществом является лучшее охлаждение ВТК реактора и улучшенная конверсия СО в изотермическом ВТК реакторе.

Следует заметить, что нагревание подводимой сырьевой смеси посредством тепла, рекуперированного из конвертера сдвига, характеризуется минимальным температурным напором (минимальной разницей температур между горячей средой и холодной средой) с горячей стороны, а именно, на выходе сырьевой смеси. Отсюда следует, что сырьевая смесь может быть нагрета до максимальной температуры, обусловленной, в основном, температурой источника тепла, и слабо зависящей, или вообще не зависящей от температуры сырьевой смеси на входе. Таким образом, предшествующее охлаждение сырьевой смеси для риформинга, например, описанный выше обмен теплом со свежим природным газом, не влияет на температуру подаваемой сырьевой смеси, фактически вводимой в процесс риформинга.

В некоторых вариантах выполнения, свежий природный газ, подаваемый в упомянутую секцию десульфуризации, может быть нагрет теплообменом с отходящим потоком ВТК реактора. Подогреватель свежего газа, в соответствии с настоящим изобретением, предпочтительно, устанавливается после нагревателя подводимой сырьевой смеси. Поступающий свежий газ обычно разделяется на топливный газ для печей установки (например, первичного риформера) и технологический газ для риформинга. Преимуществом настоящего изобретения является то, что в данном случае подогревается весь объем природного газа, включая топливный газ и технологический газ. Нагревание топливного газа позволяет снизить потребление топлива печью.

В соответствии с некоторыми вариантами выполнения, процесс, предложенный в изобретении, осуществляется в комбинации с риформером с газовым подогревом (РГП). В предпочтительном варианте выполнения, РГП установлен в технологической цепи после вторичного риформера; сырьевая смесь нагревается теплом, рекуперированным из конверсии сдвига и/или синтеза аммиака, в результате чего получается подогретая сырьевая смесь. Затем подогретая сырьевая смесь разделяется на две части, первая из которых направляется в первичный риформер, а вторая часть направляется прямо в РГП, обходя первичный и вторичный риформеры. Опционально, подогретая сырьевая смесь подвергается обработке в предварительном риформере перед разделением.

Преимущество в данном случае состоит в том, что в процессе риформинга отсутствуют узкие места, поскольку часть тепла, необходимого для риформинга, генерируется процессом согласно изобретению. Например, может быть сокращена нагрузка либо первичного риформера, либо РГП. Сокращение нагрузки на РГП означает работу в более безопасных условиях в отношении металлического пылеобразования, т.е., работу при более высокой температуре металла. Известно, что металлическое пылеобразование возникает в интервале температур между 400°C и 800°C в присутствии СО, и наиболее сильно проявляется при 500-700°C. Снижение нагрузки на РГП может позволить поднять температуру металла, тем самым снизив риск металлического пылеобразовании, не влияя на повышение производительности.

Настоящее изобретение также относится к установке и способу реконструкции существующей установки для получения аммиака, согласно формуле изобретения.

Способ реконструкции, в соответствии с изобретением, включает установку одного или более средств рекуперации тепла, например теплообменников, для передачи тепла от конвертера сдвига или от реактора синтеза, к секции риформинга. Для этого, способ в соответствии с изобретением может включать установку одного или более теплообменников. В частности, способ в соответствии с изобретением может включать установку одного или более теплообменников снаружи существующих реакторов, или погруженных в слои катализатора внутри существующих реакторов. Эти реакторы могут включать конвертеры сдвига и/или реакторы синтеза.

Переоборудование установки, содержащей адиабатический конвертер сдвига, может включать установку теплообменника, действующего как нагреватель сырьевой смеси, в качестве источника тепла которого используется отходящий поток конвертера сдвига. Если возможно, этот теплообменник желательно установить внутри корпуса высокого давления существующего конвертера сдвига. Соответственно, снижается температура отходящего после реакции сдвига горячего газа, соприкасающегося со стенками корпуса высокого давления, и ослабевают соответствующие термические напряжения. Это техническое решение может быть также использовано и в новых установках.

Другим способом выполнения изобретения является установка теплообменника внутри конвертера сдвига в контакте с катализатором, для получения тепла непосредственно от слоя катализатора. В этом случае, адиабатический конвертер сдвига трансформируется практически в изотермический конвертер.

Аналогичные варианты выполнения могут быть также применены для рекуперации тепла от реактора синтеза, например, нагреватель подводимой сырьевой смеси может быть установлен после реактора синтеза или в виде промежуточного теплообменника между основным первым слоем катализатора и следующим слоем катализатора реактора синтеза, либо между двумя отдельными последовательно установленными слоями катализатора.

Во всех вариантах выполнения изобретения, в качестве упоминаемого конвертера сдвига, предпочтительно, используется высокотемпературный конвертер сдвига (ВТК), работающий с катализатором на основе железа.

Важным преимуществом изобретения является его способность увеличения производительности риформинга, то есть количества получаемого синтез-газа, без увеличения потребления топлива и без увеличения выбросов в атмосферу, в частности СО2, по сравнению с известными технологиями. Кроме того, изобретение не создает риска металлического пылеобразования. Возможность повышения производительности без увеличения выбросов в атмосферу представляет особенный интерес для модернизации, поскольку это значительно помогает в соблюдении действующего законодательства и, значит, получения разрешения на модернизацию.

Другим преимуществом является снижение нагрузки первичного риформера и/или РГП. Еще одно преимущество состоит в том, что при нагревании подводимой сырьевой смеси тепло рекуперируется внутри процесса, что более эффективно, чем обычное использование тепла для получения пара. Нехватка механической мощности из-за снижения получения пара может быть скомпенсировано заменой паровых турбин электродвигателями, поскольку электричество может подводиться извне или вырабатываться более эффективно по сравнению с паровым циклом. Это приводит к снижению потребления топлива.

За счет нагревания подводимой сырьевой смеси в теплообменнике, погруженном в слой катализатора реактора сдвига, в соответствии с некоторыми вариантами выполнения, достигаются следующие преимущества: одновременное охлаждение слоя катализатора реактора сдвига, что повышает эффективность конверсии сдвига, более низкая рабочая температура на выходе реактора сдвига, рекуперация тепла при более высокой температуре. В некоторых вариантах выполнения, нет необходимости в дальнейшем охлаждении отходящего из этого реактора после реакции сдвига газа в другом нагревателе сырьевой смеси, благодаря чему уменьшаются потери давления синтез-газа.

Способ реконструкции в соответствии с изобретением особенно полезен для повышения производительности существующей установки. Одно из преимуществ состоит в том, что котел-утилизатор тепла отходящих газов, который обычно находится между секцией риформинга и конвертером сдвига, оказывается недогруженным, поэтому он не требует модернизации или замены, в крайнем случае, может быть только слегка изменен согласно температурным требованиям изобретения. Действительно, повышение производительности ведет к росту выходной температуры этого котла, и согласно существующим представлениям, необходима модификация котла для поддержания примерно той же самой (или, возможно, более низкой) температуры на входе установленного далее реактора сдвига. В настоящем изобретении, напротив, требуется повышение рабочей температуры этого реактора сдвига, чем устраняется необходимость замены или существенной доработки котла-утилизатора отходящих газов.

Некоторые варианты реконструкции включают установку предварительного риформера. Установка предварительного риформера предпочтительнее используемых в настоящее время способов, например, установки печи, которая дает выбросы СО2, или доработки существующего риформера добавлением конвекционного змеевика, что может потребовать больших затрат. Перед предварительным риформером может быть установлен регулирующий подогреватель для управления температурой на входе, хотя существенный подогрев до требуемой температуры предварительного риформинга достигается рекуперацией тепла в секции сдвига или секции синтеза в соответствии с изобретением.

Другой вариант осуществления способа в соответствии с изобретением включает переоборудование реактора (-ов) синтеза путем добавления по меньшей мере нового реактора. Существующая установка обычно содержит один или более реакторов синтеза аммиака, а согласно существующей практике модернизации, после существующих устанавливаются дополнительные реакторы.

Способ в соответствии с изобретением раскрывает добавление одного или более реакторов перед существующими реакторами, а также теплообменника между этим вновь устанавливаемым реактором и существующими реакторами, который охлаждает отходящий поток нового реактора перед подачей его в другой (-ие) реактор (-ы), и нагревает сырьевую смесь, направляемую в секцию риформинга.

Таким путем, в изобретении обеспечивается подача большего количества тепла для подогрева подводимой сырьевой смеси на более высокой температуре. Действительно, в первом реакторе (т.е., слое катализатора) последовательно включенных реакторов (т.е., слоев катализатора) достигается максимальная температура на выходе, поскольку в него подается больше активного газа по сравнению со следующими реакторами.

В некоторых вариантах выполнения, для приема подпиточного газа из секции очистки устанавливается новый реактор. Этот вновь установленный реактор, предпочтительно, является реактором прямоточного типа.

Далее изобретение объясняется более подробно описанием предпочтительных вариантов его выполнения с использование частных примеров, со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

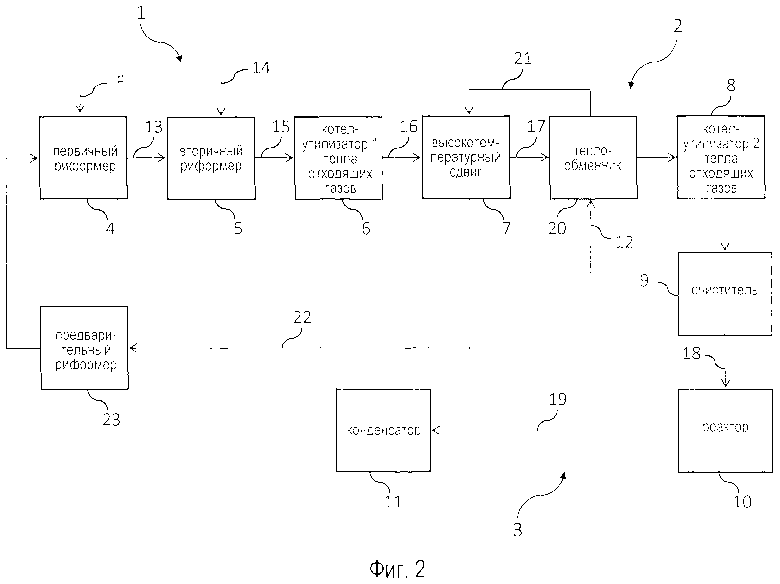

на фиг. 1 представлена блок-схема установки для получения аммиака, в соответствии с уровнем техники;

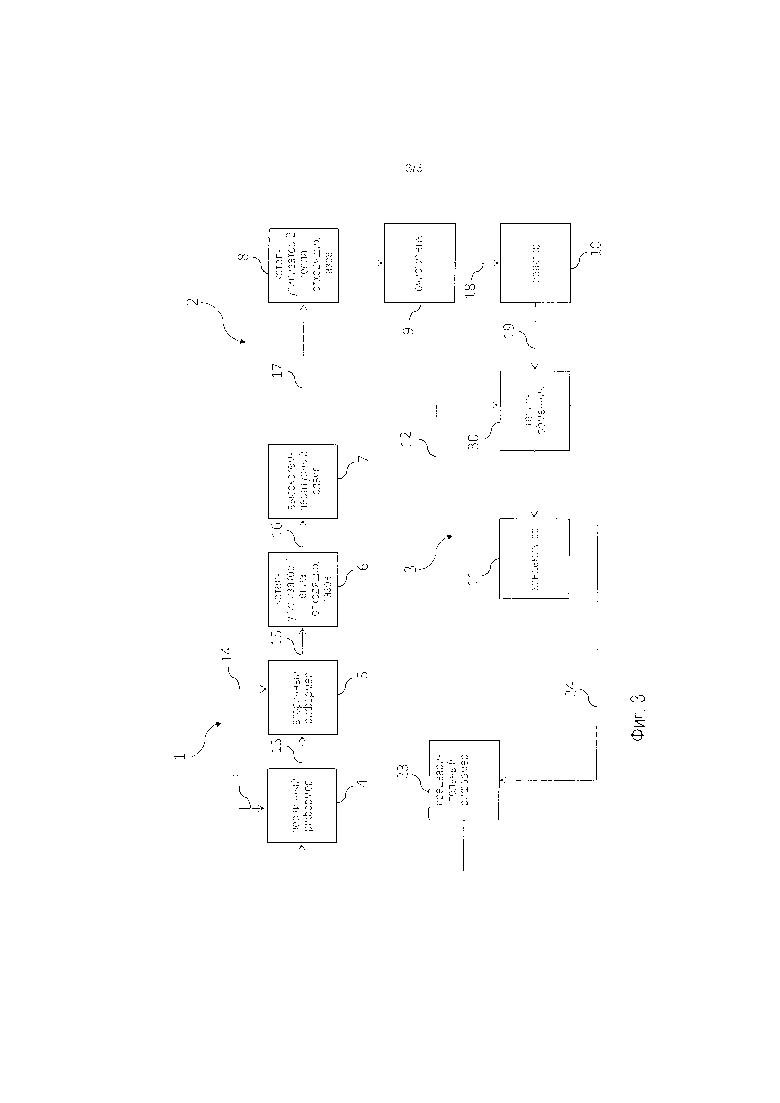

на фиг. 2 представлена блок-схема установки в соответствии с первым вариантом выполнения изобретения;

на фиг. 3 представлена блок-схема установки в соответствии со вторым вариантом выполнения.

Подробное описание осуществления изобретения

На фиг. 1 представлена блок-схема установки в соответствии с уровнем техники, включающей: головную секцию, содержащую секцию 1 риформинга и секцию 2 очистки, для получения подпиточного синтез-газа, и контур 3 синтеза для конверсии этого синтез-газа в аммиак.

Секция 1 риформинга, например, содержит первичный риформер 4 и вторичный риформер 5, и первый котел-утилизатор 6 тепла отходящих газов. Первичный риформер отапливается топливом F, например природным газом.

Секция 2 очистки содержит реактор 7 высокотемпературного сдвига, второй котел-утилизатор 8 тепла отходящих газов и другое оборудование, обозначенное прямоугольником 9. Этот прямоугольник 9 может включать одно или более из следующего оборудования: реактор низкотемпературного сдвига (LTS - англ. low temperature shift), блок удаления двуоксида углерода, конвертер окисей углерода в метан (метанизатор), теплообменники высокотемпературной рекуперации (например, для подогрева воды), блок криогенной очистки и др., в соответствии с известными технологиями.

Контур 3 синтеза содержит реактор 10 синтеза и другое оборудование для обработки отходящего из контура потока, например аммиачный конденсатор 11.

Подводимая сырьевая смесь 12 природного газа и пара подается в риформер 4, в котором она сначала подогревается в одном или более змеевиках сырьевой смеси до примерно 500°C, затем подвергается риформингу в первичном риформере 4, отходящий поток 13 которого далее подвергается риформингу во вторичном риформере 5 с окислителем 14, например, воздухом, или обогащенным воздухом, или кислородом. Выходящий из вторичного риформера 5 полученный сырой газ 15 с температурой примерно 900-1000°C охлаждается в котле-утилизаторе 6 тепла отходящих газов до температуры примерно 320-350°C, и охлажденный газ 16 подается в секцию 2 очистки, а именно в реактор 7 сдвига.

Отходящий поток 17 этого реактора 7 охлаждается во втором котле-утилизаторе 8 тепла отходящих газов и дополнительно очищается в оборудовании 9 (например, удалением СО и СО2) с получением, в результате, подпиточного газа 18.

Этот подпиточный газ 18 вступает в реакцию в реакторе 10, отходящий поток 19 которого, содержащий аммиак, конденсируется в прямоугольнике 11.

Подводимая сырьевая смесь 12 обычно имеет температуру примерно 350°C.

На фиг. 2 представлена установка, показанная на фиг. 1, модернизированная в соответствии с вариантом выполнения изобретения, где подводимая сырьевая смесь 12 подогревается теплом, выделяющимся в конвертере 7 сдвига.

Если рассматривать более подробно, между конвертером 7 сдвига и котлом-утилизатором 8 тепла отходящих газов устанавливается теплообменник 20 с непрямой передачей тепла. Одна сторона теплообменника 20 соприкасается с горячим отходящим потоком 17 конвертера 7 сдвига, а другая сторона соприкасается с сырьевой смесью 12.

Опционально, нагретая сырьевая смесь 21, выходящая из этого теплообменника 20, далее нагревается во втором теплообменнике, погруженным в слой катализатора конвертера 7, с получением еще более нагретой сырьевой смеси 22. В этом случае работа конвертера 7 сдвига происходит практически в изотермических условиях, поскольку температурой соответствующего слоя катализатора управляет обмен теплом с сырьевой смесью 21.

В некоторых вариантах выполнения, подводимая смесь 12 может быть направлена прямо в теплообменник, погруженный в слой катализатора конвертера 7 сдвига (т.е., без теплообменника 20).

На фиг. 2 показан предпочтительный вариант выполнения, в котором на входе секции 1 риформинга также установлен предварительный риформер 23. Соответственно, сырьевая смесь 22 направляется в этот предварительный риформер 23.

Максимальная температура газа, получающегося в конвертере 7 сдвига, составляет, согласно изобретению, по меньшей мере 450°C. Температура сырьевой смеси 22 значительно выше температуры исходно имеющегося сырья 12, например, по меньшей мере 400°C, и, предпочтительно 450°C или выше. Для управления температурой на входе предварительного риформера может быть установлен регулирующий подогреватель.

Благодаря более высокой температуре подводимой сырьевой смеси, снижается потребление топлива F.

На фиг. 3 показан другой вариант выполнения, в котором тепло рекуперируется из контура 3 синтеза. В этом варианте выполнения, подводимая сырьевая смесь 12 нагревается в теплообменнике 30, а источником тепла является отходящий поток 19 реактора 10 (или один из слоев катализатора), в результате чего получается нагретая сырьевая смесь 24.

Варианты выполнения на фиг. 2 и 3 могут быть скомбинированы, например, нагретое сырье 24 на фиг. 3 может быть еще нагрето в теплообменнике 20 и/или в конвертере 7 сдвига, как это показано на фиг. 2.

Предпочтительно, температура потока 16 также увеличена, например, от примерно 320-350°C до 400°C или выше.

Варианты выполнения, показанные на фиг. 2 и 3, могут быть также осуществлены при создании новых установок.

Некоторые варианты выполнения изобретения включают модернизацию установки, в которой секция риформинга также включает реактор с газовым подогревом (РГП).

Например, существующая установка может включать секцию риформинга с первичным риформером, вторичным риформером и РГП. Часть подводимой сырьевой смеси направляется в первичный риформер, а оставшаяся часть направляется прямо к РГП. Согласно предложенному в изобретении способу, сырьевую смесь подогревают в по меньшей мере одном вновь установленном теплообменнике, используя тепло, рекуперированное из конвертера сдвига и/или из реактора (-в) получения аммиака, после чего часть подогретой подводимой сырьевой смеси направляют в РГП, а оставшуюся часть направляют в первичный риформер; соответственно, имеющаяся линия питания РГП может быть отсоединена. Соответствующими преимуществами являются устранение узких мест в первичном риформере и/или РГП, и возможное повышение температуры РГП, снижающее риск металлического пылеобразования.

Изобретение относится к процессу получения аммиака из углеводородного сырья, соответствующей установке и способу реконструкции таких установок. Способ включает стадии: риформинга углеводородного сырья в сырой полученный газ, для выполнения которой требуется приток тепла, очистки сырого полученного газа с получением подпиточного синтез-газа и конверсии синтез-газа в аммиак, включающей конверсию сдвига монооксида углерода в двуоксид углерода. При этом упомянутый приток тепла для процесса риформинга по меньшей мере частично обеспечивают рекуперацией из по меньшей мере одного из: конверсии сдвига, выполняемой при максимальной температуре по меньшей мере 450°C, и конверсии в аммиак. Технический результат заключается в снижении металлического пылеобразования, которое ведет к последующей коррозии и сокращению срока службы реактора. 3 н. и 12 з.п. ф-лы, 3 ил., 3 пр.

1. Способ синтеза аммиака, включающий стадии: риформинга углеводородного сырья в сырой полученный газ, для выполнения которой требуется приток тепла, очистки сырого полученного газа с получением подпиточного синтез-газа, конверсии синтез-газа в аммиак, включающей конверсию сдвига монооксида углерода в двуоксид углерода,

отличающийся тем, что упомянутый приток тепла для процесса риформинга по меньшей мере частично обеспечивают рекуперацией из по меньшей мере одного из:

конверсия сдвига, выполняемая при максимальной температуре по меньшей мере 450°C,

конверсия в аммиак.

2. Способ по п.1, в котором тепло конверсии сдвига рекуперируют посредством непосредственного охлаждения слоя катализатора соответствующего конвертера (7) сдвига и/или охлаждения отходящего потока газа (17) после реакции сдвига.

3. Способ по п.1 или 2, в котором тепло, подводимое в процесс риформинга, по меньшей мере частично рекуперируют на стадии конверсии в аммиак посредством непосредственного охлаждения одного или более каталитических слоев для синтеза аммиака и/или охлаждения отходящего потока от слоя катализатора получения аммиака или реактора получения аммиака.

4. Способ по п.3, в котором конверсия при получении аммиака включает реакцию подпиточного газа в нескольких последовательно включенных реакторах или слоях катализатора, а тепло рекуперируют охлаждением отходящего потока (19) первого из этих реакторов или слоев катализатора перед подачей в следующие реакторы или слои.

5. Способ по любому из пп.1-4, в котором тепло, рекуперированное при конверсии сдвига и/или при синтезе аммиака, используют для подогрева подводимой сырьевой смеси, содержащей углеводород и водяной пар, перед использованием этой смеси на стадии риформинга.

6. Способ по п.5, в котором подогретую подводимую сырьевую смесь подвергают предварительному риформингу перед стадией риформинга.

7. Способ по п.5 или 6, в котором:

охлаждают подводимую сырьевую смесь природного газа и водяного пара путем теплообмена с другим технологическим потоком, предпочтительно с подводимым свежим природным газом перед десульфуризацией, и

затем полученную таким образом охлажденную сырьевую смесь повторно нагревают за счет охлаждения реактора сдвига или его отходящего потока.

8. Способ по любому из пп.5-7, в котором подводимую сырьевую смесь перед риформингом подогревают рекуперированным теплом, получаемым исключительно охлаждением отходящего потока высокотемпературного сдвига, а температура этого отходящего потока после высокотемпературного сдвига предпочтительно составляет по меньшей мере 450°C.

9. Способ по любому из предыдущих пунктов, в котором риформинг углеводородного сырья включает: стадию первичного риформинга с использованием водяного пара, стадию вторичного риформинга с использованием окислителя и опционально риформинг с газовым подогревом (РГП) или стадию автотермического риформинга и опционально РГП.

10. Установка для синтеза аммиака из углеводородного сырья согласно способу по любому из пп.1-9, включающая: головную секцию с секцией (1) риформинга и секцией (2) очистки, обеспечивающую подпиточный синтез-газ (15), и по меньшей мере один реактор получения аммиака для конверсии подпитчного газа в аммиак, причем секция (2) очистки содержит по меньшей мере один конвертер сдвига,

отличающаяся тем, что она содержит по меньшей мере один теплообменник (20, 30), приспособленный для нагрева подводимой сырьевой смеси (12) секции (1) риформинга путем рекуперирования тепла из по меньшей мере одного из конвертера сдвига и реактора получения аммиака, обеспечивая тем самым по меньшей мере часть подводимого в процесс риформинга тепла.

11. Способ реконструкции установки для получения аммиака, включающей головную секцию, содержащую секцию (1) риформинга и секцию (2) очистки, обеспечивающую подпиточный синтез-газ (15), и один или более реакторов (3) получения аммиака для конверсии синтез-газа (15) в аммиак, причем секция очистки содержит по меньшей мере один конвертер сдвига, а при осуществлении способа:

устанавливают дополнительно теплообменник (20, 30), приспособленный для рекуперации тепла из конвертера сдвига и передачи этого тепла в секцию (1) риформинга, и повышают максимальную температуру газа этого конвертера сдвига до 450°C или более и/или

устанавливают дополнительно теплообменник, приспособленный для рекуперации тепла из одного или более реакторов и передачи этого тепла в секцию (1) риформинга.

12. Способ по п.11, в котором один или более дополнительно установленных теплообменников (20, 30) приспособлены для передачи тепла к подводимой сырьевой смеси (12) секции риформинга.

13. Способ по п.12, в котором выполняют одно или более из следующего:

устанавливают теплообменник, погруженный в слой катализатора существующего конвертера сдвига и имеющий поверхности теплообмена, непосредственно контактирующие с катализатором, охлаждая слой катализатора и нагревая при этом подводимую сырьевую смесь;

устанавливают теплообменник на выходе конвертера сдвига, обеспечивая передачу тепла от отходящего потока конвертера к подводимой сырьевой смеси;

устанавливают теплообменник на выходе реактора получения аммиака или на выходе слоя катализатора реактора получения аммиака, обеспечивая обмен теплом от отходящего потока от слоя катализатора или от реактора с подводимой сырьевой смесью.

14. Способ по п.12 или 13, в котором: дополнительно устанавливают новый реактор перед одним или более существующими реакторами получения аммиака; дополнительно устанавливают между вновь установленным реактором и существующим(и) реактором(ами) теплообменник, обеспечивающий обмен теплом между отходящим потоком нового реактора, перед его подачей в существующий(е) реактор(ы), и подводимой сырьевой смесью.

15. Способ по любому из пп.12-14, в котором дополнительно устанавливают предварительный риформер в существующей секции риформинга и обеспечивают поступление подогретой подводимой сырьевой смеси к этому вновь установленному предварительному риформеру.

| US 3743699 A1, 03.07.1973 | |||

| US 5324452 A1, 28.06.1994 | |||

| Способ записи стереофонических фонограмм с одного входа | 1956 |

|

SU112613A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 2009 |

|

RU2510883C2 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА | 2009 |

|

RU2503613C2 |

Авторы

Даты

2019-07-22—Публикация

2016-01-11—Подача