Область техники

Настоящее изобретение относится к способу управления концентрацией и однородностью распределения легирующей примеси в синтетическом алмазном материале, изготовленном с использованием методики химического осаждения из газовой фазы (CVD).

Уровень техники

Процессы CVD для изготовления синтетического алмазного материала уже хорошо известны в данной области техники. Основная полезная информация, относящаяся к химическому осаждению из газовой фазы алмазных материалов, может быть найдена в специальном выпуске журнала Journal of Physics: Condensed Matter, Vol. 21, No. 36 (2009), который посвящен связанной с алмазом технологии. Например, обзорная статья R. S. Balmer и др. дает всесторонний обзор CVD алмазных материалов, технологии и приложений (см. "Химическое осаждение из газовой фазы синтетического алмаза: материалы, технология и применения" J. Phys: Condensed Matter, Vol. 21, No. 36 (2009), 364221).

В области, где алмаз метастабилен по сравнению с графитом, синтез алмаза в CVD условиях определяется кинетикой поверхностных процессов, а не объемной термодинамикой. Алмазный синтез посредством CVD обычно выполняется с использованием малой доли углерода (обычно <5%), обычно в форме метана, хотя могут быть использованы другие содержащие углерод газы, при избытке молекулярного водорода. Если молекулярный водород нагревается до температур выше 2000K, то имеется существенная диссоциация до атомарного водорода. При наличии подходящего материала подложки может быть осажден алмаз.

Атомарный водород считается существенным для процесса, поскольку он выборочно вытравливает неалмазный углерод из подложки так, что может происходить рост алмаза. Имеются различные способы нагрева содержащих углерод газовых смесей и молекулярного водорода, чтобы создать реакционные, содержащие углерод радикалы и атомарный водород, требуемый для роста CVD алмаза, включающие в себя плазменно-дуговой нагрев, горячую нить накала, дугу постоянного тока, кислородно-ацетиленовое пламя и микроволновую плазму.

Способы, в которых используются электроды, например, для плазменной электрической дуги постоянного тока, могут иметь недостатки вследствие эрозии электродов и внедрения материала в алмаз. Способы сжигания позволяют избежать проблемы эрозии электрода, но связаны с относительно дорогостоящими рабочими газами, которые должны быть очищены до уровней, совместимых с ростом высококачественных алмазов. При этом температура пламени, даже при сжигании кислородно-ацетиленовой смеси, является недостаточной для достижения существенной доли атомарного водорода в газовой струе, и способы зависят от концентрирования потока газа в локализованной области для достижения разумных скоростей роста. Возможно, основная причина того, почему сжигание не используется для выращивания объемных алмазов - это стоимость в выражении кВт·час энергии, которая может быть реализована. По сравнению с электричеством высокочистые ацетилен и кислород представляют собой дорогостоящий вариант создания нагрева. Реакторы с нитью накала, простые на первый взгляд, имеют недостаток в том, что ограничены использованием при низких давлениях газа, которые требуются для гарантии относительно эффективной транспортировки ограниченных количеств атомарного водорода к поверхности роста.

В связи с вышеупомянутым было установлено, что микроволновая плазма представляет собой наиболее эффективный способ выполнения CVD технологии для осаждения алмазов в отношении комбинации эффективности использования энергии, скорости роста, области роста и чистоты получаемого продукта.

Система CVD синтеза алмазов с активизацией микроволновой плазмой обычно содержит корпус плазменного реактора, связанный и с источником подачи исходных газов, и с источником микроволнового излучения. Корпус плазменного реактора сконфигурирован для формирования объемного резонатора, поддерживающего стоячую микроволну. Исходные газы, включающие в себя углеродный источник и молекулярный водород, подаются в корпус плазменного реактора и могут быть активизированы стоячей микроволной, чтобы сформировать плазму в областях сильного поля. Если предоставлена подходящая подложка в непосредственной близости к плазме, реакционный углерод, содержащий радикалы, может диффундировать из плазмы к подложке и осаждаться на ней. Атомарный водород может также диффундировать из плазмы к подложке и выборочно вытравливать неалмазный углерод из подложки так, что может возникнуть рост алмазов.

В данной области техники известен ряд возможных микроволновых плазменных реакторов для выращивания алмазных пленок посредством технологии химического осаждения из газовой фазы (CVD). Такие реакторы имеют самые разнообразные конструкции. Общие признаки включают в себя: плазменную камеру; держатель подложки, расположенный в плазменной камере; микроволновый генератор для формирования плазмы; конфигурацию связи для подачи микроволнового излучения от микроволнового генератора в плазменную камеру; систему газовых потоков для подачи технологических газов в плазменную камеру и удаления их оттуда и систему управления температурой для управления температурой подложки на держателе подложки.

Полезная обзорная статья Silva и др. (Paris University's LIMHP group), рассматривающая различные возможные конструкции реакторов, приведена в упомянутом Journal of Physics (см. "Микроволновая техника плазменных CVD реакторов для осаждения алмазов" J. Phys.: Condensed matter, Vol. 21, No. 36 (2009) 364202). Если обратиться к патентной литературе, то патенты США US 6645343, EP 0480581 и US 2010/0189924 раскрывают различные конструкции реакторов, включающие в себя системы, в которых технологический газ вводится в плазменную камеру при высокой скорости, чтобы установить конвективную передачу активизированных газовых составов от плазмы к подложке для увеличения скорости роста CVD алмазной пленки и/или улучшения однородности толщины CVD алмазной пленки.

Легирование синтетического алмазного материала во время CVD синтеза также известно в данной области техники. Обычные легирующие примеси в алмазном материале, которые могут иметь определенное желаемое применение, включают в себя бор, азот, кремний, серу, фосфор, литий и бериллий. Особенно интересен синтетический алмазный материал, легированный бором, поскольку легирование бором может, например, сделать синтетический алмазный материал полупроводящим, или, при высоких уровнях легирования, может быть достигнута полная металлическая проводимость. Синтетический алмазный материал, легированный бором, находит различные применения - от механических применений до электронных устройств и датчиков.

Имеется потребность в выращивании синтетического алмазного материала, который имеет однородную концентрацию легирующей примеси для поддержания однородности продукта. Например, в легированном бором поликристаллическом алмазе желательно вырастить свободные поликристаллические алмазные пластины большой площади (например, больше чем 120 мм в диаметре), толстые (например, больше чем 0,5 мм), которые могут быть обработаны с использованием способов электроискровой обработки (EDM). Для достижения этого концентрация бора должна быть достаточно высокой, чтобы гарантировать разумную и реалистичную скорость резки, но не настолько высокой, чтобы при этом начинались ухудшаться свойства материала. Кроме того, концентрация бора должна быть в этих пределах на большей части объема диска.

Подобный аргумент применим к монокристаллам, например, к случаю, когда множество монокристаллов могут быть гомоэпитаксиально выращены в единственном цикле роста. Спецификация по содержанию бора, устанавливаемая применениями, которые включают в себя электронику, требует, чтобы все эти монокристаллические алмазы содержали подобные концентрации бора.

Имеется также потребность в некоторых способах (в частности, при ориентированном росте по направлению (100) монокристалла) нахождения возможности достижения более высоких концентраций бора, необходимых, например, для металлической проводимости.

Значительный объем работы был выполнен в этой области в связи с легированием бором поликристаллического и монокристаллического алмазного материала. Например, патент EP 0822269 B1 раскрывает основную химическую технологию CVD, требуемую для достижения легирования бором. Патент EP 1463849 указывает, как достичь однородного легирования бором в монокристалле синтетического CVD алмазного материала посредством использования алмазной подложки, имеющей поверхность, по существу свободную от кристаллических дефектов.

Авторы J. Achard, F. Silva и др. также обсуждают легирование бором CVD алмазного материала с использованием реактора, как описано в предыдущей рассмотренной статье Silva и др. (см., "Большие, легированные бором монокристаллы алмаза для электроники больших мощностей", Diamond and Related Materials (2010), doi: 10,1016/j.diamond.2010.11.014). Здесь влияние концентрации бора в реакционных газах и плотность мощности микроволнового излучения обсуждается в связи с легированием бором монокристаллического CVD алмазного материала. Описано, что для увеличения степени внедрения бора в монокристаллическую CVD алмазную пленку необходимо увеличить количество диборана, добавляемого к реакционным газам, но для отношений [B]/[C]gas выше 5000 миллионных долей (ppm) плазма оказывается нестабильной из-за формирования нагара, который накапливается и препятствует осаждению более длительному, чем несколько часов, и, таким образом, препятствует росту толстых пленок. Описано также, что большие плотности мощности микроволнового излучения желательны для быстрого выращивания CVD алмазных пленок, но что более высокие плотности мощности микроволнового излучения приводят к худшему внедрению бора. Таким образом, был сделан вывод, что компромисс должен быть достигнут при использовании средней плотности мощности микроволнового излучения (конкретно раскрытой как 60 Вт·см-3) и отношения [B]/[C]gas, составляющего 5000 ч/млн, для выращивания 300 мкм толстой, сильно легированной бором пленки (1020 см-3), из которой может быть сформирована отдельная пластина.

Цель некоторых вариантов реализации настоящего изобретения заключается в предоставлении способа и аппарата, которые позволяют достичь более однородного легирования CVD алмазного материала по большим площадям, например, по поликристаллическому алмазному материалу и/или по большому числу монокристаллических алмазов, выращенных в единственном цикле роста. При этом цель некоторых вариантов реализации заключается в достижении более высоких уровней легирования, например, высоких концентраций легирования бора для применений в электронных устройствах и датчиках. Дополнительная цель заключается в достижении однородного легирования и/или более высоких уровней легирования при одновременном достижении хороших скоростей роста при том, что некоторые легирующие примеси, например бор, способствуют снижению скоростей роста.

Сущность изобретения

Хотя предварительно и было известно, что скорость роста и однородность по толщине синтетической CVD алмазной пленки чувствительны к расходу газа и геометрии, авторы данной заявки с удивлением обнаружили, что внедрение легирующих примесей также очень чувствительно к расходу газа и геометрии газового потока. В частности, было обнаружено, что предпочтительно: выбирать микроволновый плазменный реактор, сконфигурированный для введения технологических газов в направлении к поверхности роста подложки (то есть с конфигурацией потока газа, который ориентирован аксиально относительно плазменной камеры так, чтобы технологические газы вводились непосредственно в направлении подложки); управлять конфигурацией при высокой скорости газового потока и вводить легирующие примеси, например, бора, в технологические газы при подходящей концентрации. Было обнаружено, что эта комбинация признаков позволяет достичь однородного легирования по большим площадям поликристаллического алмазного материала и/или по большему числу монокристаллических алмазов, выращенных в единственном цикле роста, и/или достичь очень высоких уровней легирования, например, высоких концентраций легирования бором в синтетическом монокристаллическом CVD алмазном материале при поддержании хороших скоростей роста и при хорошем качестве материала. Например, следуя заключениям J. Achard, F. Silva и др., настоящие авторы полагают, что невозможно достичь внедрения бора в некоторые синтетические монокристаллические CVD алмазные материалы, например, синтетические монокристаллические CVD алмазные материалы с ориентацией (100), значительно большего, чем 1020 см-3. И, напротив, при использовании конфигурации аксиально-ориентированного газового потока и работе при высокой скорости газового потока оказалось возможным значительно превысить значение 1020 см-3 для концентрации бора и получить режим металлической проводимости в высококачественном монокристаллическом CVD алмазном материале, произведенном с использованием активизированной микроволновой плазмой методики CVD. Ранее, хотя такие уровни внедрения бора и были возможны в тонких, более низкокачественных монокристаллических пленках и поликристаллическом алмазном материале, такой высокий уровень внедрения бора в высококачественный монокристаллический CVD алмазный материал, сформированный с использованием микроволновой плазмы, в частности, используя подложку, имеющую желаемую кристаллографическую ориентацию для выращивания высококачественного монокристаллического CVD алмаза, не был достижим. Кроме того, используя конфигурацию аксиально-ориентированного газового потока и работая при высокой скорости газового потока, в частности, используя множество впускных патрубков, оказывается возможным однородно внедрить бор и в монокристалл, и в поликристаллический синтетический CVD алмазный материал по большим площадям.

В свете вышесказанного в соответствии с первым объектом настоящего изобретения предоставляется способ производства синтетического CVD алмазного материала, причем способ содержит:

предоставление микроволнового плазменного реактора, содержащего:

плазменную камеру;

одну или более подложек, расположенных в плазменной камере, предоставляющих площадь поверхности роста, на которой синтетический CVD алмазный материал осаждается при использовании;

конфигурацию микроволновой связи для подачи микроволнового излучения от микроволнового генератора в плазменную камеру; и

систему газового потока для подачи технологических газов в плазменную камеру и удаления их оттуда,

инжекцию технологических газов в плазменную камеру;

подачу микроволнового излучения от микроволнового генератора в плазменную камеру через конфигурацию микроволновой связи, чтобы сформировать плазму выше площади поверхности роста; и

выращивание синтетического CVD алмазного материала по площади поверхности роста, причем технологические газы содержат, по меньшей мере, одну легирующую примесь в газообразной форме, выбранную из одного или более из бора, кремния, серы, фосфора, лития и бериллия, одна или каждая легирующая примесь присутствует в концентрации, равной или большей, чем 0,01 ч/млн, и/или легирующую примесь азота при концентрации, равной или большей, чем 0,3 ч/млн,

причем система газового потока включает в себя газовый впуск, содержащий один или более газовых впускных патрубков, расположенных противоположно площади поверхности роста и сконфигурированных для инжекции технологических газов по направлению к площади поверхности роста, и

причем технологические газы инжектируются к площади поверхности роста при полном газовом расходе, равном или большем, чем 500 стандартных см3 в минуту, и/или причем технологические газы инжектируются в плазменную камеру через один, или каждый, газовый впускной патрубок с числом Рейнольдса в диапазоне 1-100.

Вышеупомянутый способ может быть использован для выращивания большой синтетической поликристаллической CVD алмазной пластины, имеющей по существу однородную концентрацию легирующей примеси по всей пластине, или для выращивания большого числа монокристаллических алмазов, выращенных в единственном цикле роста, причем множество монокристаллических алмазов имеют по существу ту же самую концентрацию легирующей примеси. Кроме того, способ может быть использован для достижения очень высоких уровней легирования (например, равных или больших, чем 2×1020 см-3) при подержании хороших скоростей роста и хорошего качества материала. Когда желательно однородное легирование по большим площадям, предпочтительно предоставление множества газовых впускных патрубков. Однако когда требуется высокий уровень легирования по относительно малой площади, может быть использован единственный газовый впускной патрубок.

В соответствии со вторым объектом настоящего изобретения предоставляется синтетическая поликристаллическая CVD алмазная пластина, причем упомянутая пластина имеет наибольший размер, равный или больший, чем 140 мм, и содержит, по меньшей мере, одну легирующую примесь, имеющую концентрацию, которая варьируется не больше, чем на 50% от средней концентрации, по меньшей мере, по 70% объема синтетической поликристаллической CVD алмазной пластины.

В соответствии с третьим объектом настоящего изобретения предоставляется слой синтетического монокристаллического CVD алмазного материала, причем упомянутый слой имеет толщину, больше чем 50 мкм, и содержит легирующую примесь бора, имеющую концентрацию, равную или большую, чем 2×1020 см-3.

В соответствии с четвертым объектом настоящего изобретения предоставляется синтетический монокристаллический CVD алмаз, содержащий легированный слой и смежный нелегированный слой, причем граница раздела между легированным и нелегированным слоем по существу свободна от загрязняющих примесей, и причем концентрация легирующей примеси варьируется, по меньшей мере, в 3 раза по толщине не больше, чем на 10 мкм поперек границы раздела между легированными и нелегированными слоями.

Варианты реализации настоящего изобретения используют газовый поток для контролируемого внедрения легирующих примесей, например, азота, бора, кремния, фосфора, лития и бериллия. Варианты реализации могут также управлять концентрацией и распределением других дефектов, например, свободных связей и вакансионных кластеров. В частности, полезные варианты реализации используют газовый поток для управления концентрацией и распределением бора в синтетическом CVD алмазном материале, чтобы удовлетворить требованиям, предварительно описанным в разделе "Уровень техники" данного описания. Например, отдельные поликристаллические алмазные пластины, которые могут быть надежно и последовательно обработаны с использованием способов обработки электрическим разрядом (EDM), например, для формирования механического инструмента и изнашиваемых деталей; отдельные поликристаллические алмазные пластины со стабильными и однородными параметрами проводимости для использования в качестве электродов, например, при очистке воды и в применениях для генерации озона; высоколегированные бором однородные высококачественные монокристаллические алмазные компоненты для использования в электронных устройствах и датчиках, например электрохимических датчиках, которые требуют очень высоких концентраций бора, и электронных компонентах, например, в структурах алмазного диода и транзистора; ювелирные украшения, имеющие ясный, однородный, стабильный и воспроизводимый цвет, например синие, легированные бором ювелирные украшения и бесцветные или почти бесцветные ювелирные украшения, сформированные совместным легированием с использованием бора и другой легирующей примеси, например, азота; и квантового уровня синтетический алмазный материал, содержащий однородное распределение легирующей примеси азота в виде дефектов азотной вакансии (NV-). Дополнительные варианты реализации допускают формирование легированных слоев, которые имеют высокую чистоту, хорошо заданные границы раздела со смежными нелегированными слоями в пределах синтетического монокристаллического CVD алмаза.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и демонстрации того, как оно может быть реализовано, варианты реализации настоящего изобретения рассматриваются ниже только в качестве примера и в связи с сопровождающими чертежами, на которых:

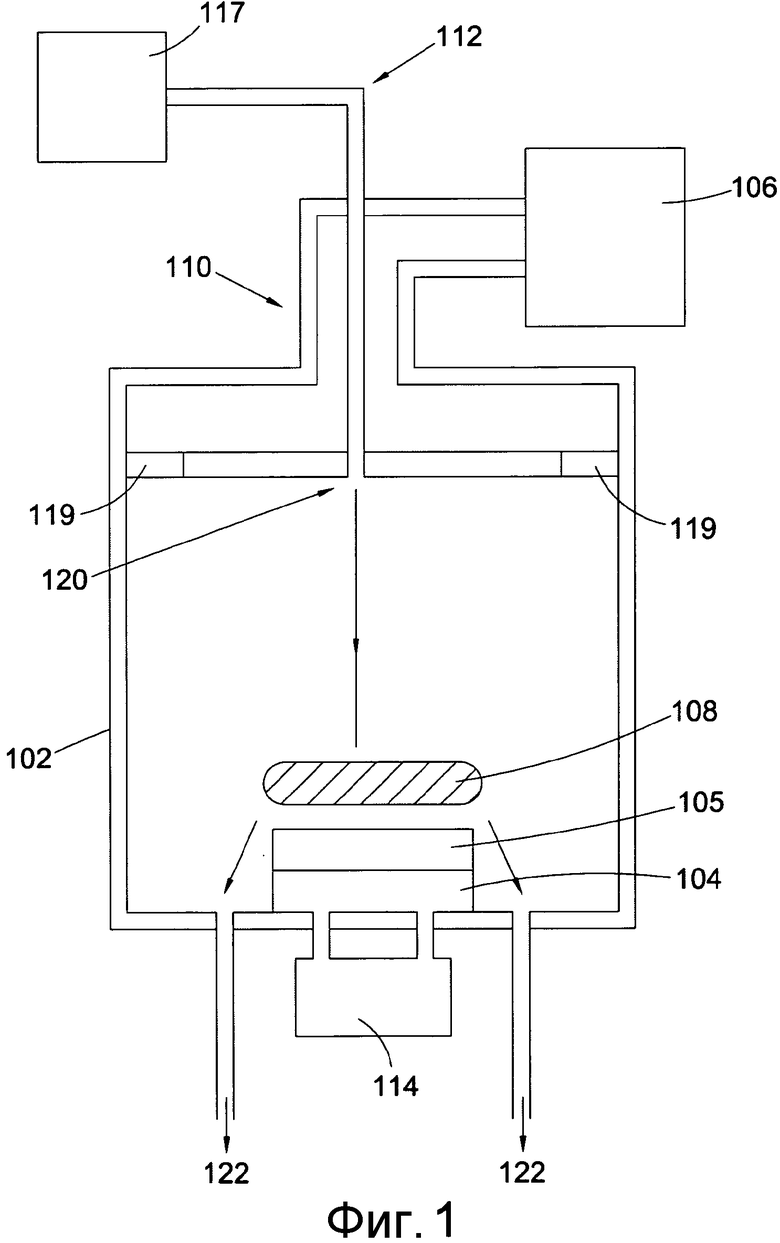

фиг. 1 изображает вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием единственного аксиально-расположенного газового впускного патрубка, помещенного для инжекции технологических газов по направлению к поверхности роста подложки;

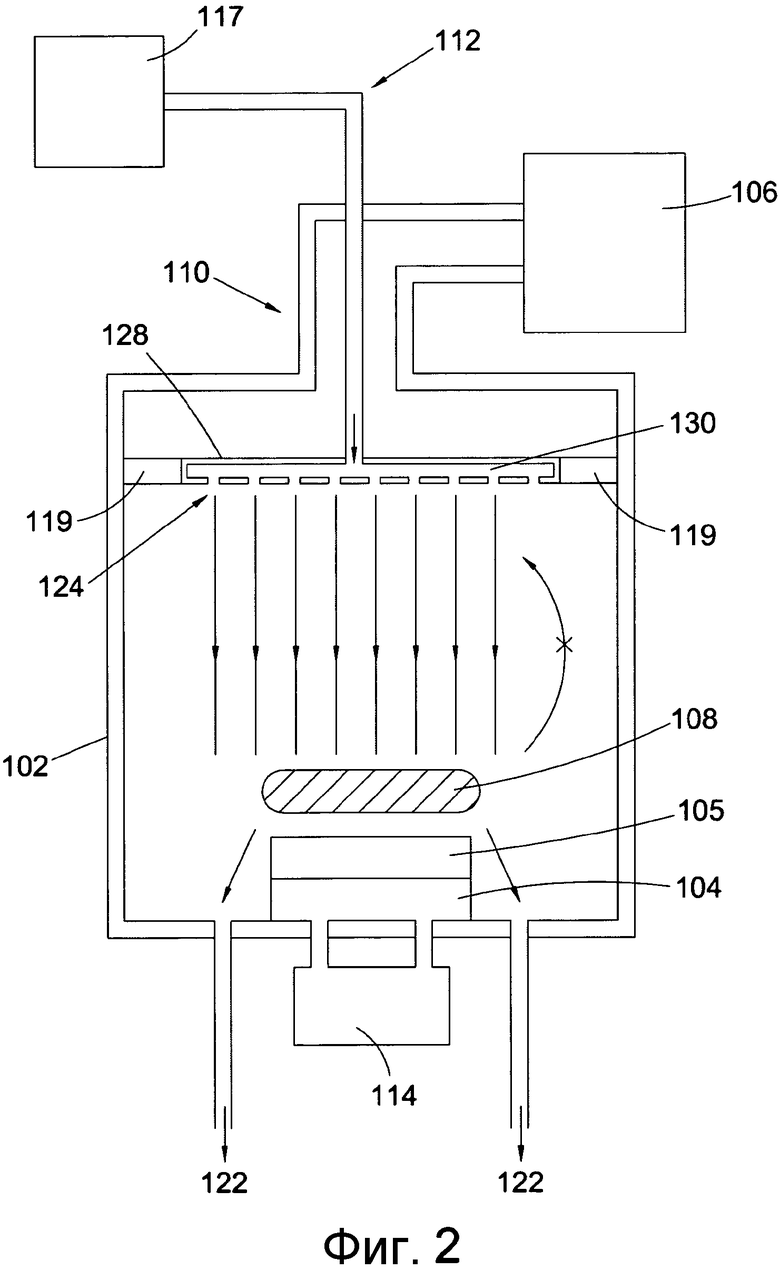

фиг. 2 - вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием множества газовых впускных патрубков, размещенных для инжекции технологических газов по направлению к поверхности роста подложки;

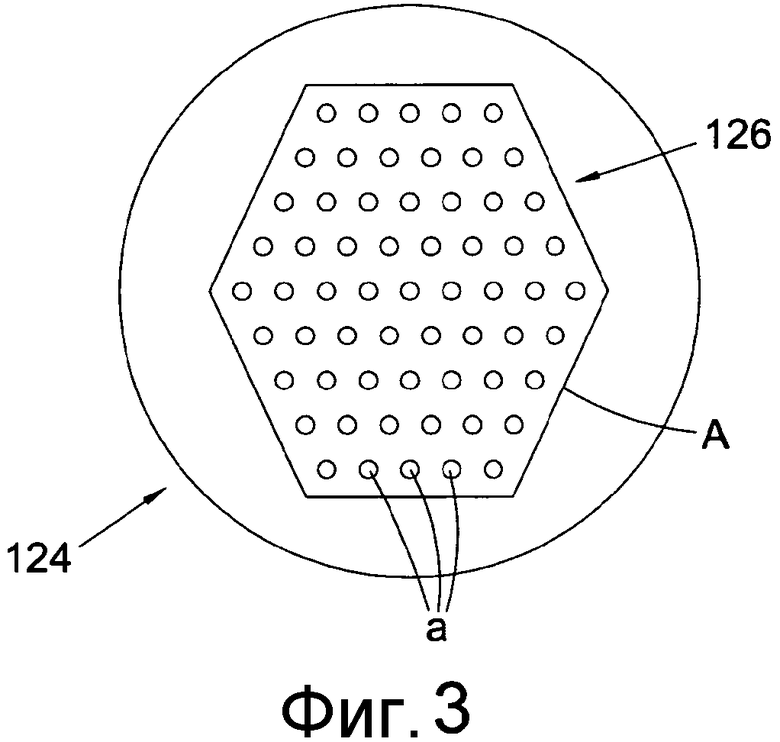

фиг. 3 - вид в плане матрицы газовых впускных патрубков;

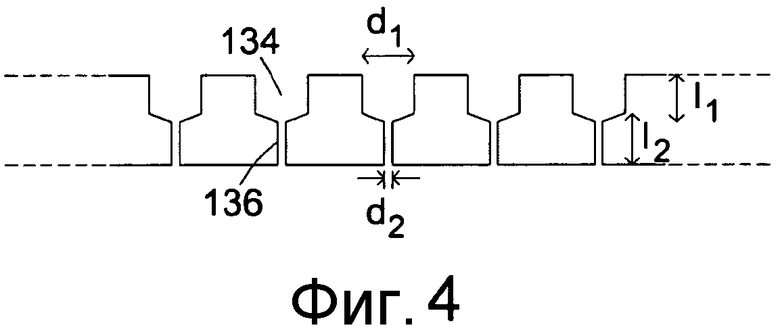

фиг. 4 - вид сечения участка матрицы газовых впускных патрубков, показанной на фиг. 2 и 3;

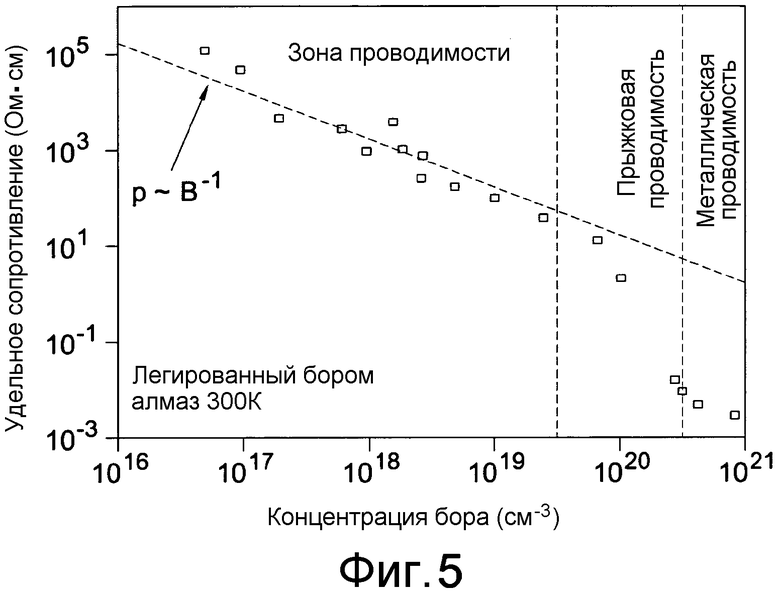

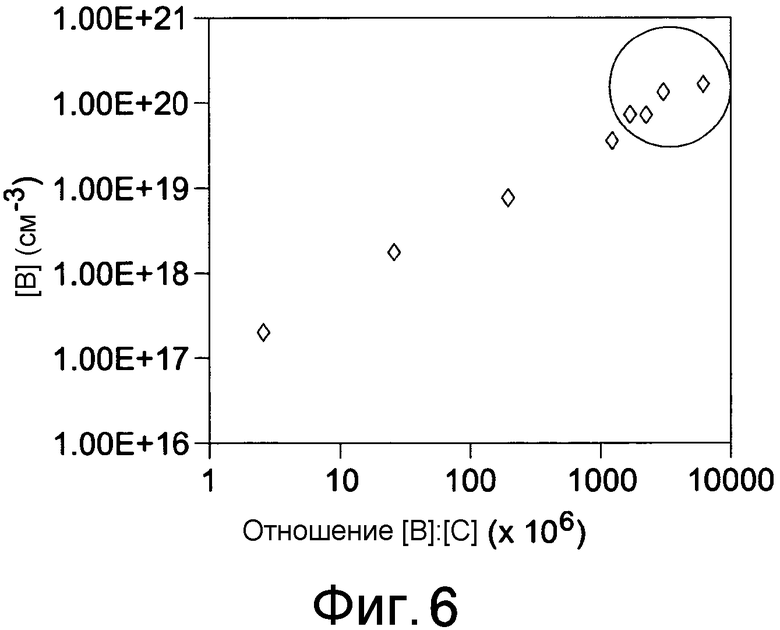

фиг. 5 - график, показывающий соотношение между удельным сопротивлением синтетической CVD алмазной пленки и концентрацией бора - режим металлической проводимости достигается при концентрации бора приблизительно 4×1020 см-3;

фиг. 6 - график, показывающий, как изменяется содержание бора в зависимости от количества бора в реакционных газах - увеличение бора в реакционных газах приводит к линейному увеличению концентрации бора в синтетической CVD алмазной пленке приблизительно вплоть до значения 4×1019 см-3, после которого не наблюдается существенного увеличения концентрации бора в синтетической CVD алмазной пленке, если скорость потока технологического газа не увеличивается для достижения металлической проводимости, как обозначено окруженными точками графика;

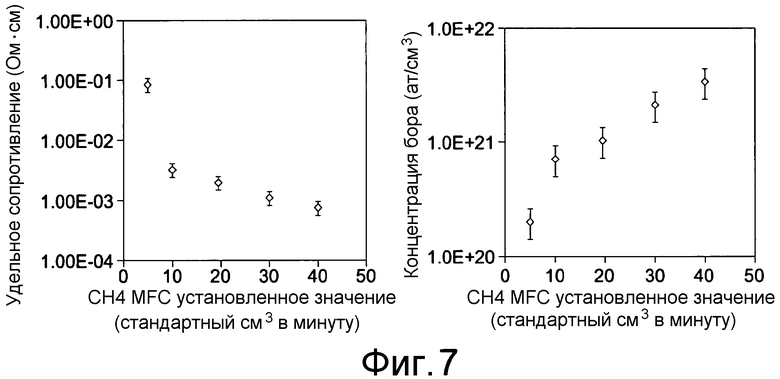

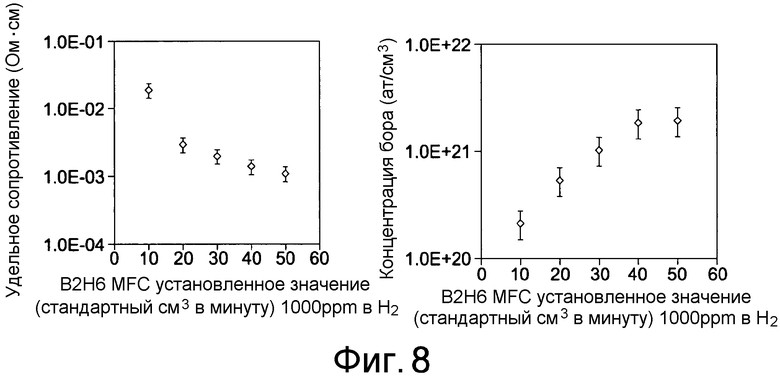

фиг. 7 - график, показывающий, как изменяется содержание бора в зависимости от содержащего углерод газового потока;

фиг. 8 - график, показывающий, как изменяется содержание бора в зависимости от содержащего бор газового потока;

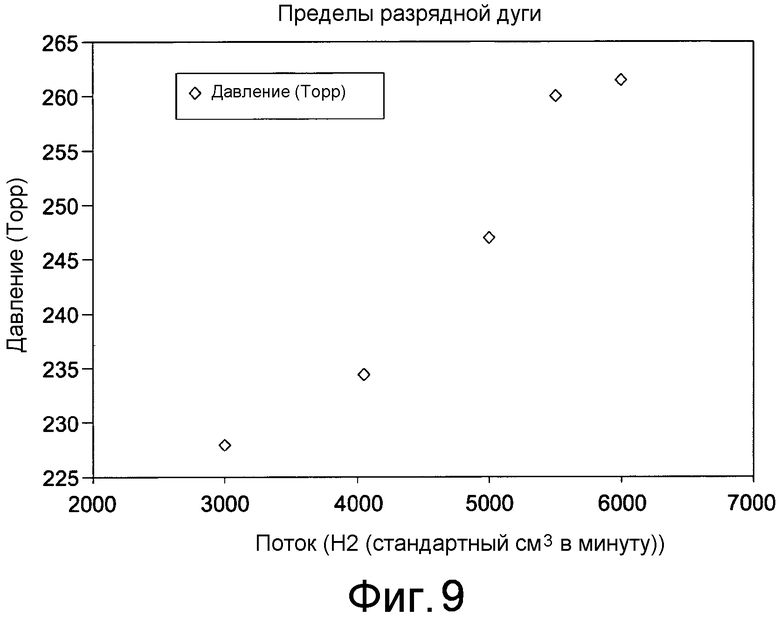

фиг. 9 - демонстрация того, как увеличение расхода может быть использовано для получения более высоких рабочих давлений без образования электрической дуги;

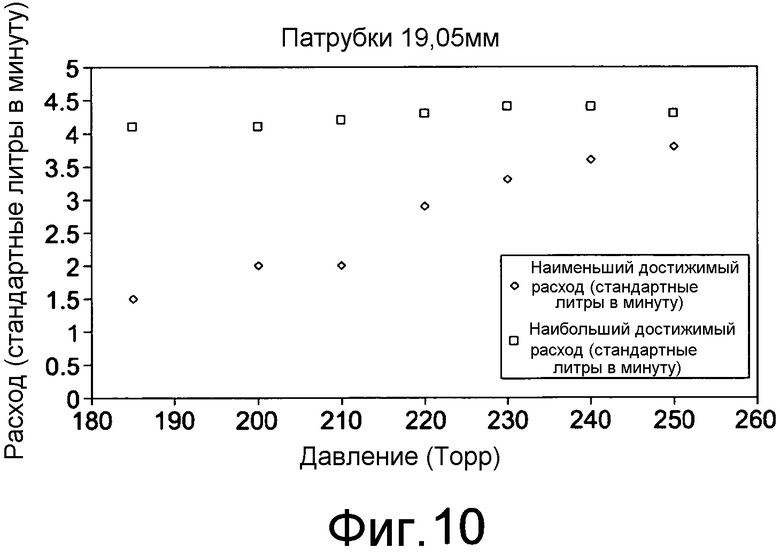

фиг. 10 - демонстрация того, как увеличение расхода может быть использовано для получения более высоких рабочих давлений без образования электрической дуги, и как диапазон подходящих расходов сужается при более высоких давлениях;

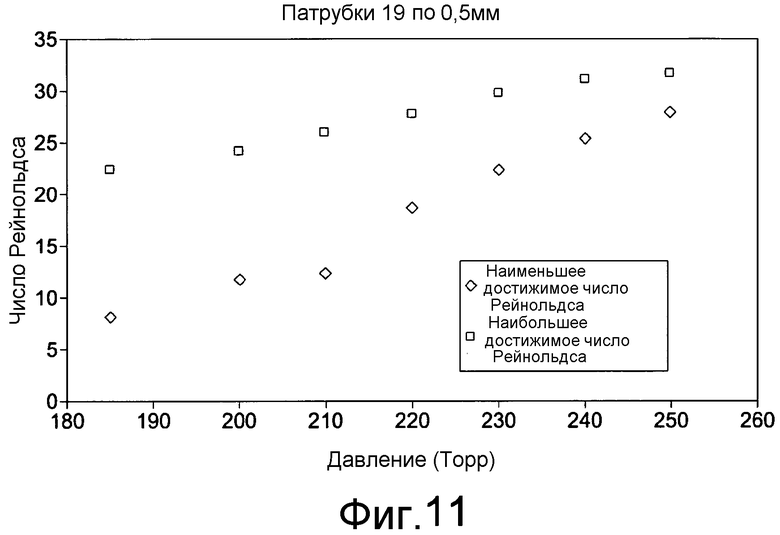

фиг. 11 - демонстрация того, как изменение числа Рейнольдса газового потока может быть использовано для получения более высоких рабочих давлений без образования электрической дуги, и как диапазон подходящих чисел Рейнольдса сужается при более высоких давлениях;

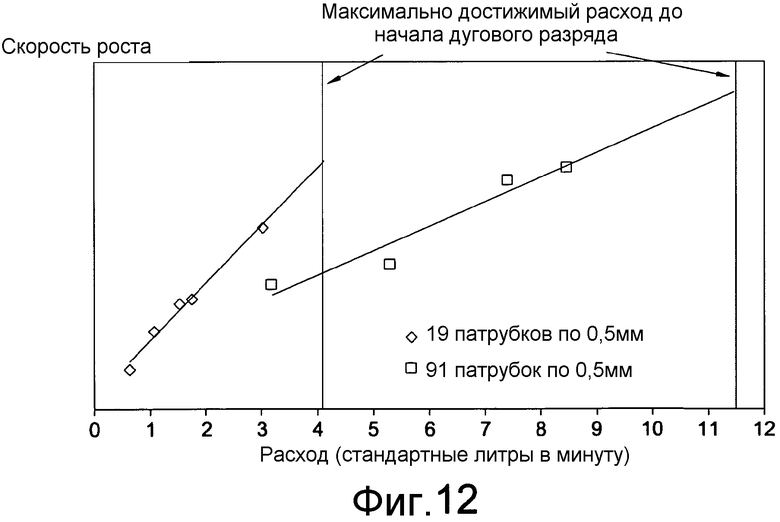

фиг. 12 - демонстрация того, как скорость роста может увеличиться с расходом и с увеличением числа газовых впускных патрубков;

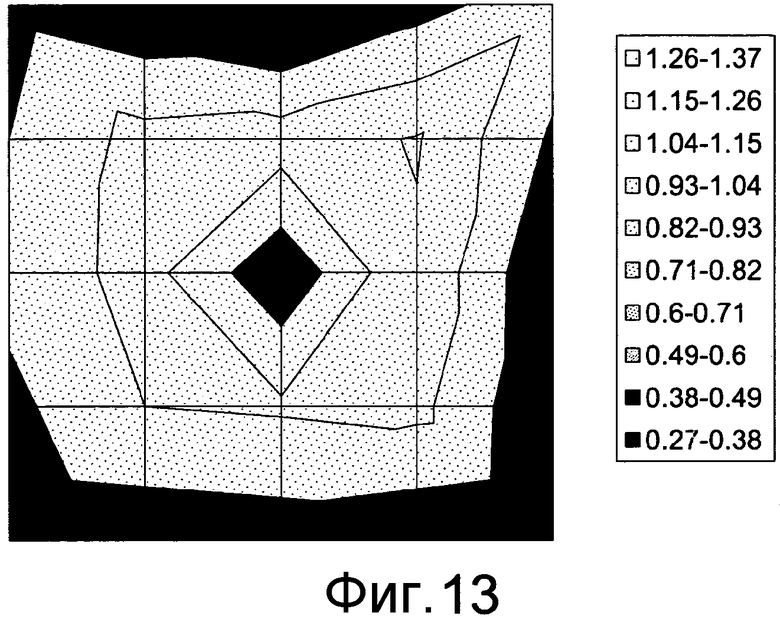

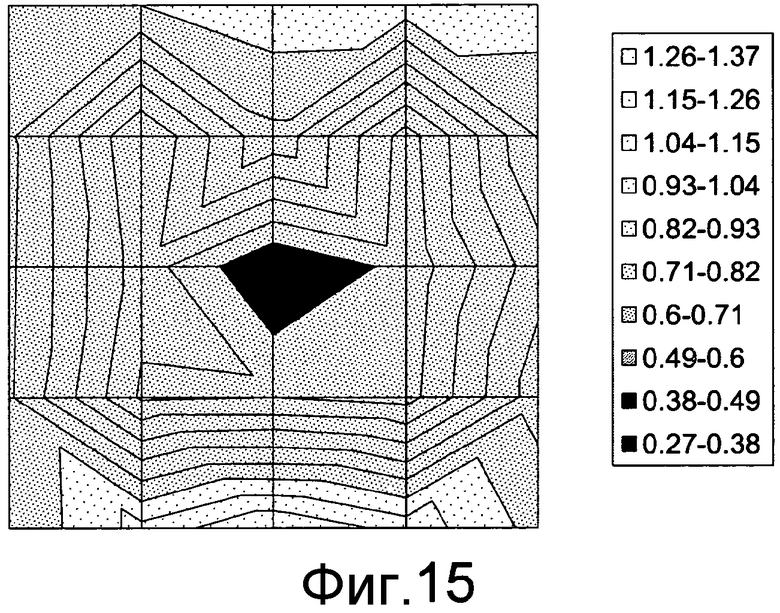

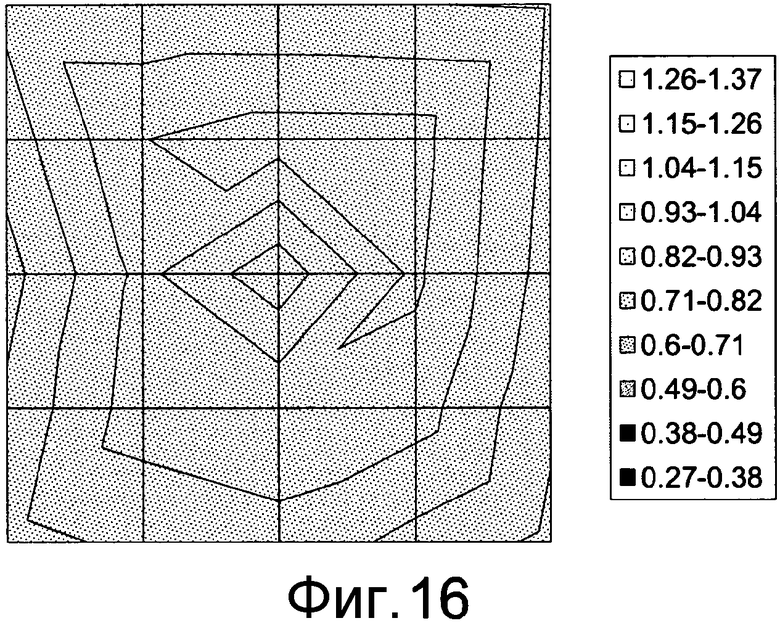

фиг. 13-16 - карты удельного сопротивления для синтетических поликристаллических CVD алмазных пластин, показывающие, что однородность легирования может быть улучшена, изменяя диаметр и интервал между газовыми впускными патрубками; и

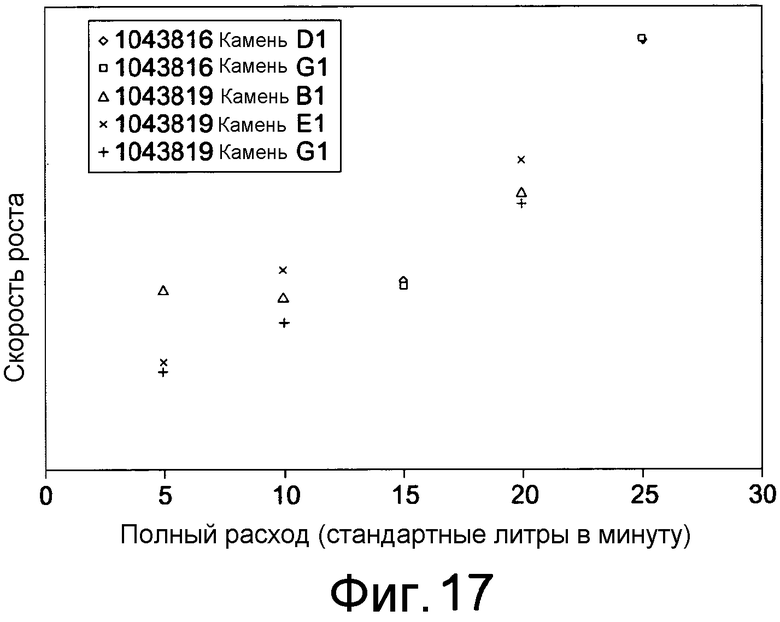

фиг. 17 - демонстрация того, как скорость роста множества синтетических монокристаллических CVD алмазов увеличивается с расходом технологического газа.

Подробное описание некоторых вариантов реализации

Реакторная аппаратура и конфигурации газового впуска

На фиг. 1 показан вид сечения микроволнового плазменного реактора, сконфигурированного для осаждения синтетической CVD алмазной пленки с использованием единственного, расположенного вдоль оси газового впускного патрубка, размещенного для инжекции технологических газов по направлению к поверхности роста подложки в виде направленной высокоскоростной струи технологического газа.

Микроволновый плазменный реактор содержит следующие основные компоненты: плазменную камеру 102; держатель 104 подложки, расположенный в плазменной камере для поддержания подложки 105; микроволновый генератор 106 для формирования плазмы 108 в пределах плазменной камеры 102; конфигурацию 110 микроволновой связи для подачи микроволнового излучения от микроволнового генератора 106 в плазменную камеру 102 через коаксиальный волновод и через кольцевое диэлектрическое окно 119; систему 112, 122 газового потока для подачи технологических газов в плазменную камеру 102 и удаления их оттуда; и систему 114 хладагента подложки для управления температурой подложки 105.

Плазменная камера 102 может иметь множество различных конфигураций, подходящих для поддержания стоячей микроволны. Однако было установлено, что данное изобретение лучше всего используется вместе с простыми камерами синтеза колебательных мод, например, мода TM011 предпочтительна, поскольку было установлено, что она является наиболее компактной (малой) модой, которая может быть практически использована в плазменном реакторе для CVD алмазов. Ее компактность означает, что воздействие аспектов газового потока на химию газовой фазы максимизировано, однако это изобретение не ограничивается этой геометрией колебательных мод. Использование малой плазменной камеры, имеющей компактный микроволновый резонатор, возможно в соответствии с проточными характеристиками газового впуска в соответствии с вариантами реализации настоящего изобретения, которые гарантируют, что технологический газ протекает через центральный участок плазменной камеры без ненормальной циркуляции газов в пределах плазменной камеры, загрязняющей стенки камеры, которые оказываются относительно близкими к газовому потоку при компактной конфигурации резонатора.

Система 112 газового потока содержит исходные газовые контейнеры 117 и газовый впуск, соединенный с исходными газовыми контейнерами, и расположенный на верхнем участке плазменной камеры 102, аксиально расположенный выше держателя 104 подложки и подложки 105 для направления технологических газов по направлению к подложке 105 при использовании. В показанном варианте реализации технологический газ подается от исходных газовых контейнеров 117 к газовому впуску через центральный проводник конфигурации 110 микроволновой связи. Однако другие конфигурации также возможны для подачи технологических газов к газовому впуску 120.

Микроволновое окно 119 для подачи микроволнового излучения от микроволнового генератора в плазменную камеру предпочтительно расположено на противоположном конце плазменной камеры по отношению к держателю подложки. Кроме того, газовый впуск предпочтительно расположен ближе к держателю подложки, чем микроволновое окно. Такая конфигурация может минимизировать возможность загрязнения микроволнового окна технологическими газами при гарантии того, что технологический газ инжектируется в местоположение, относительно близкое к подложке.

В показанной на фиг. 1 конфигурации газовый впуск содержит единственный газовый инжекционный патрубок, расположенный на центральной оси вращения плазменной камеры так, чтобы направить струю технологического газа в осевом направлении к держателю подложки. Газовый инжекционный патрубок может быть сформирован участком микроволновой/вакуумной стенки так, что патрубок формирует часть стенки микроволнового резонатора плазменной камеры вместо того, чтобы быть вне ячейки, которая задает стенку микроволнового резонатора.

Один или более газовых выпусков 122 предоставляется в основании плазменной камеры 102. Газовые выпуски 122 предпочтительно располагаются по кольцу вокруг держателя 104 подложки и наиболее предпочтительно формируют однородно разделенную матрицу вокруг держателя 104 подложки, чтобы расширить непрерывный газовый поток от газового впуска 120 к подложке 105, вокруг подложки 105 и вне газовых выпусков 122 при минимизации турбулентности и газовой рециркуляции назад в плазменную камеру 102. Например, может оказаться предпочтительным предоставить, по меньшей мере, 6, 12, 18 или 30 газовых выпусков, расположенных вокруг держателя 104 подложки, предпочтительно в виде однородно разделенной матрицы. В связи с этим следует отметить, что хотя варианты реализации настоящего изобретения могут функционировать так, чтобы уменьшить неконтролируемую рециркуляцию газа в пределах плазменной камеры, это не исключает возможности использования системы контролируемой газовой рециркуляции вне плазменной камеры для многократного использования технологического газа, который выводится из плазменной камеры через газовые выпуски.

На фиг. 2 показан микроволновый плазменный реактор, подобный тому, что показан на фиг. 1. Показанная на фиг. 2 конфигурация отличается тем, что газовый впуск содержит множество газовых впускных патрубков, размещенных в матрице 124 газовых впускных патрубков для инжекции технологических газов по направлению к поверхности роста подложки в осевом направлении. В других случаях подобные цифровые обозначения используются для подобных же частей.

Матрица 124 газовых впускных патрубков содержит множество газовых впускных патрубков, расположенных противоположно держателю 104 подложки для направления технологических газов к держателю 104 подложки. Матрица 124 газовых впускных патрубков содержит множество газовых впускных патрубков, расположенных по существу в параллельной ориентации относительно центральной оси плазменной камеры 102. Матрица 124 газовых впусков также содержит кожух 128, задающий полость 130 для приема технологических газов от одной или более газовых впускных трубок. Кожух 128 также задает множество впускных патрубков для инжекции технологических газов из полости 130 в плазменную камеру 102 и к держателю 104 подложки. Например, кожух может содержать металлические стенки, в которых интегрально сформированы впускные патрубки.

Кожух 128 и полость 130 могут функционировать как смешивающая камера для смешения исходных газов до инжекции в плазменную камеру. Такая камера предварительного смешения считается полезной для гарантии эффективного смешения газа до инжекции в плазменную камеру. Кроме того, камера предварительного смешения полезна для гарантии того, что имеется однородный газовый поток по полной матрице газовых патрубков. Камера предварительного смешения может включать в себя распылитель, или матрицу отверстий, расположенных до матрицы газовых впускных патрубков для способствования смешения газа и/или для предоставления равномерного потока газа к матрице газовых впускных патрубков.

Кожух 128 может также проходить в плазменную камеру, позволяя инжектировать газы ближе к подложке. Расстояние между матрицей газовых впускных патрубков и подложкой, где происходит рост алмаза, влияет на толщину граничного слоя над подложкой. Сокращение расстояния между матрицей газовых впускных патрубков и подложкой, как было установлено, уменьшает толщину такого граничного слоя и приводит к увеличению скорости осаждения алмаза.

Авторы установили, что в отличие от принципов патента США 2010/0189924, предпочтительно предоставить такую конфигурацию газового впуска, при которой газовые впускные патрубки не наклонены внутрь, чтобы взаимодействовать выше подложки и ограничивать плазму в боковом направлении. Кроме того, патент США 2010/0189924 раскрывает использование относительно небольшого количества газовых впусков. Одна из проблем с обеспечением аксиально-расположенной конфигурации единственного газового впуска, или конфигурации, которая использует относительно небольшое количество газовых впусков, заключается в том, что при потоках с очень большой скоростью газовая струя может проникнуть через плазму, по существу пробивая отверстие в плазменном разряде и вытесняя плазму наружу к сторонам подложки, приводя к формированию неоднородной алмазной пленки. Авторы установили, что вместо того, чтобы предоставить относительно небольшое количество газовых впускных патрубков, проблемы, связанные с пробивающим потоком технологического газа через центральную область плазменного разряда при очень больших скоростях газовой струи, могут быть уменьшены посредством предоставления большего числа впускных патрубков. Впускные патрубки могут быть ориентированы так, чтобы их ориентация была по существу параллельной или расходящейся.

Кроме того, было установлено, что относительно большое число патрубков могут быть близко расположенными для гарантии относительно однородного потока газа. Было установлено, что обеспечение относительно высокой плотности размещения патрубков в матрице улучшает однородность газового потока по направлению к подложке при использовании и позволяет плазме быть однородно уплощенной и иметь определенную форму относительно подложки для достижения однородной формирующейся алмазной пленки при высоких скоростях по относительно большой площади.

Также было установлено, что полезно предоставить патрубки относительно малой площади так, что площадь матрицы патрубков в значительной степени образована пространственными промежутками между патрубками, а не площадью самих выпусков патрубков. Также было установлено, что предпочтительно обеспечить относительно большую плотность размещения патрубков относительно площади матрицы впускных патрубков, а также было установлено, что предпочтительно предоставить матрицу, в которой отношение площади впусков патрубков к площади матрицы патрубков в целом оказывается малым. Было установлено, что малые патрубки выгодны для обеспечения высокой скорости направленных газовых потоков. Однако желательно также иметь относительно однородный газовый поток по относительно большой площади для однородного осаждения алмазной пленки по относительно большой площади. Соответственно, комбинация относительно малого размера впускных патрубков и относительно высокой плотности размещения таких патрубков, как было установлено, оказалась предпочтительной для достижения баланса между направленными газовыми потоками высокой скорости и однородностью газового потока по относительно большой площади.

В свете вышеупомянутых полученных данных было установлено, что предпочтительно предоставить матрицу газовых впускных патрубков, содержащую, по меньшей мере, шесть газовых впускных патрубков, расположенных по существу в параллельной или расходящейся ориентации относительно центральной оси плазменной камеры (по существу параллельно означает, по меньшей мере, в пределах 10°, 5°, 2° или 1° относительно идеальной параллельной конфигурации). Предпочтительно матрица газовых впускных патрубков имеет плотность размещения газовых впускных патрубков, равную или большую, чем 0,1 патрубков/см2, причем плотность размещения газовых впускных патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры и измерения плотности размещения газовых впусков на упомянутой плоскости. Кроме того, матрица газовых впускных патрубков может иметь отношение площади патрубков, равное или большее, чем 10, причем отношение площади патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры, посредством измерения полной площади для площади газовых впускных патрубков на упомянутой плоскости, посредством деления на общее количество патрубков, чтобы получить площадь, связанную с каждым патрубком, и посредством деления площади, связанной с каждым патрубком, на фактическую площадь каждого патрубка.

Вышеупомянутые конфигурации фиксируют четыре признака, которые предпочтительно предоставляются: (i) относительно высокое число газовых впускных патрубков (в самом простом варианте реализации шесть патрубков, размещенных в гексагональной конфигурации, но предпочтительно предусматривается намного больше патрубков в некоторых приложениях); (ii) ориентация патрубков может быть по существу параллельной или расходящейся; (iii) плотность размещения газовых впускных патрубков может быть высокой (по меньшей мере 0,1 патрубков/см2, но предпочтительно намного выше для некоторых приложений); и (iv) отношение площади, связанной с каждым патрубком относительно фактической площади каждого патрубка должно быть большим (по меньшей мере 10, но предпочтительно намного выше для некоторых приложений).

Было установлено, что матрица газовых впускных патрубков, содержащая эти четыре характеристики, может быть использована для формирования относительно сплошной завесы технологического газа, текущего к подложке. "Сплошной" означает, что множество отдельных газовых струй настолько плотно упакованы, что они могут приближаться к единой однородной массе газа, текущего к подложке. Сплошная газовая струя может содержать плотную завесу отдельных газовых потоков или в значительной степени непрерывный (в радиальном направлении) однородный поток технологического газа. Патрубки могут быть сконфигурированы так, что отдельные газовые струи нацеливаются на подложку, но существенно не взаимодействуют друг с другом перед подложкой, чтобы не вызвать нежелательных завихрений. Хотя отдельные газовые струи могут слиться, чтобы сформировать единственную газовую "пробку", текущую к подложке, струи не сконфигурированы для значительного пересечения друг с другом выше подложки. Предпочтительно обеспечить хорошие характеристики газового потока, создающие в большей степени ламинарный поток газовых струй и предотвращающие или, по меньшей мере, снижающие завихрения.

Такая конфигурация может обеспечить относительно однородный поток газа по относительно большой площади. Кроме того, такая конфигурация может уменьшить вовлечение газа так, что большая часть или предпочтительно по существу весь газ течет в направлении подложки и из выпусков в основании камеры, с уменьшенной, или предпочтительно по существу без, рециркуляции газа в пределах камеры. Было установлено, что, предотвращая вовлечение газа, концентрация компонентов в области активированной плазмы лучше контролируется прямым контролем концентрации газов, инжектированных через впускные патрубки. Кроме того, ограничивая возможность рециркуляции газов в пределах плазменной камеры, оказывается возможным минимизировать возможность загрязнения стенок камеры, даже когда сформирована относительно большая область плазмы. То есть высокая плотность близко расположенных высокоскоростных газовых струй действует и для предотвращения какого-либо течения газа назад к впускным патрубкам вследствие конвекции и может также обеспечить относительно равномерное распределение давления на плазменный разряд, чтобы сгладить его равномерным образом и обеспечить возможность достижения сплющенной, равномерной плазмы с большой площадью при очень высоких скоростях потока.

Например, для плоских конфигураций подложки было установлено как предпочтительное предоставление конфигурации газового впуска, имеющего большую плотность впускных патрубков, которые ориентированы в направлении, по существу перпендикулярном подложке, чтобы предоставить по существу однородную завесу газа, двигающегося к подложке и сталкивающегося с плазменным разрядом, расположенным между газовым впуском и подложкой. Такая конфигурация, как было установлено, сглаживает плазменный разряд и увеличивает концентрацию активизированных газовых компонентов в непосредственной близости от поверхности подложки. Кроме того, по существу однородная завеса газа, сформированная высокой плотностью патрубков, как было установлено, обеспечивает по существу однородное осаждение реактивных газовых компонентов из плазмы на подложку путем конвективного переноса по большим площадям без нежелательного сжатия плазмы в боковом направлении при наклоне впускных патрубков внутрь, как предлагается в патенте США 2010/0189924.

В некоторых конфигурациях фактически было установлено, что предпочтителен наклон, по меньшей мере, некоторых из газовых впускных патрубков, наружу в расходящейся конфигурации для достижения более однородного формирования алмазной пленки. Например, один центральный патрубок и шесть окружающих патрубков, которые ориентированы так, чтобы сформировать расходящиеся газовые струи. Эта конфигурация, как было установлено, оказалась особенно полезной, когда используется неплоская подложка. В одной конфигурации предоставлена выпуклая подложка с центральным участком, который ближе к конфигурации газового впуска, чем крайние боковые участки. Расходящиеся патрубки при этом оказываются полезными как способствующие проталкиванию плазмы к боковым крайним участкам подложки для достижения относительно однородного формирования алмазной пленки по выпуклой подложке. Такая конфигурация полезна для формирования неплоских алмазных пленок.

Хотя в вышеприведенном описании утверждается, что, по меньшей мере, шесть газовых впускных патрубков можно предоставить для достижения более однородного формирования алмазной пленки по большим площадям и/или по неплоским подложкам, было установлено, что для некоторых приложений предпочтительна намного большая и более плотная матрица газовых впускных патрубков. Например, в некоторых приложениях может оказаться предпочтительным предоставить конфигурацию газового впуска, содержащую число газовых впускных патрубков, равное или большее, чем 6, 7, 9, 10, 15, 20, 30, 40, 60, 90, 120, 150, 200, 300, 500, 700, 1000, 1200, 1500 или больше. В частности, предпочтительные конфигурации, содержащие плотноупакованную матрицу газовых впускных патрубков, например, гексагональную плотноупакованную матрицу газовых впускных патрубков, как было установлено, оказываются особенно предпочтительными при достижении формирования однородной алмазной пленки по большим площадям и при высокой скорости осаждения. Также шестиугольные плотноупакованные конфигурации патрубков, содержащие 6, 7, 19, 37, 61, 91, 127, 169, 217, 271, 331, 397, 469, 547, 631, 721, 817, 919, 1027, 1141, 1261, 1387, 1519 или более патрубков, могут обеспечить предпочтительные конфигурации.

На фиг. 3 показан вид в плане матрицы 124 газовых впускных патрубков. Матрица содержит гексагональную плотноупакованную матрицу 126 газовых впускных патрубков. Матрица имеет плотность размещения газовых впускных патрубков, намного большую, чем 0,1 патрубков/см2, причем плотность размещения газовых впускных патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры, и посредством измерения плотности размещения газовых впусков на упомянутой плоскости. Плотность размещения газовых впускных патрубков измеряется именно таким образом, поскольку матрица не обязательно должна быть расположена в плоскости. Например, матрица может быть расположена в стенке, которая изогнута, или иначе повернута относительно плоскости, нормаль к которой параллельна центральной оси плазменной камеры. Однако в показанном варианте реализации будет отмечено, что матрица расположена в плоскости, нормаль к которой параллельна центральной оси плазменной камеры.

Матрица 120 газовых впускных патрубков может иметь отношение площади патрубков намного большее, чем 10, причем отношение площади патрубков измеряется посредством проектирования патрубков на плоскость, нормаль к которой параллельна центральной оси плазменной камеры, посредством измерения полной площади А матрицы газовых впускных патрубков на упомянутой плоскости, посредством деления на общее число патрубков, чтобы получить площадь, связанную с каждым патрубком, и посредством деления площади, связанной с каждым патрубком, на фактическую площадь α патрубков. Если патрубки имеют различные площади, для площади α может быть использована средняя площадь патрубков. Если полную площадь А матрицы газового впуска очертить линией, проходящей через центр каждого из патрубков во внешнем кольце патрубков в матрице, то будет отмечено, что половина площади, связанной с внешним кольцом патрубков, будет вне этой площади. Это может быть скорректировано делением на два числа патрубков во внешнем кольце при вычислении общего количества патрубков и затем, используя это скорректированное значение в вышеупомянутом вычислении так, чтобы правильно вычислить площадь, связанную с каждым патрубком. Фактическая площадь каждого патрубка может быть вычислена как средняя площадь патрубков, суммируя фактическую площадь каждого патрубка в матрице с делением на общее количество патрубков в матрице. Альтернативно, если все патрубки имеют одну и ту же площадь, то площадь единственного патрубка может быть использована как фактическая площадь каждого из патрубков.

Каждый газовый впускной патрубок 126 может иметь выпускной диаметр в пределах 0,1 мм - 5 мм, 0,2 мм - 3,0 мм, 2,0 мм - 3 мм, 0,2 мм - 2 мм, 0,25 мм - 2 мм, или 0,25 мм - 1,5 мм. Диаметр газовых впускных патрубков может быть сконфигурирован для достижения хорошего ламинарного потока отдельных газовых струй, инжектированных через патрубки, и из патрубков, в плазменную камеру 102. Размеры газовых впускных патрубков 126 также влияют на число Рейнольдса Re для инжекции газа. Число Рейнольдса представляет собой безразмерное число, которое определяет меру отношения инерционных сил к вязким силам, действующим в газовом потоке, и, следовательно, количественно определяет относительную важность этих двух типов сил для данных условий потока. Вычисляя числа Рейнольдса для патрубков, характерный масштаб длины может быть взят как размер сечения патрубка. Число Рейнольдса может быть использовано, чтобы характеризовать различные режимы потока, например, ламинарный или турбулентный поток. Ламинарный поток формируется при малых числах Рейнольдса, когда силы вязкости являются доминирующими, и характеризуется гладким, непрерывным движением флюида, тогда как турбулентный поток формируется при больших числах Рейнольдса и при доминировании инерционных сил, которые способствуют появлению хаотических вихрей, завихрений и других нестабильностей потока. В соответствии с некоторыми вариантами реализации настоящего изобретения, предпочтительно работать при малых числах Рейнольдса, чтобы минимизировать турбулентность. Эффект от предоставления матрицы меньших патрубков, по сравнению с небольшим количеством больших патрубков заключается в том, чтобы уменьшить число Рейнольдса (если средняя скорость газовой струи поддерживается). Это уменьшает "инерционную" компоненту инжекции газа по сравнению с действием сил вязкости. Соответственно предпочтительно, чтобы размеры газовых впускных патрубков 126 выбирались так, чтобы обеспечить число Рейнольдса для инжекции газа, равное или меньшее, чем 100, 80, 50, 40 или 35. Кроме того, число Рейнольдса для инжекции газа может быть равным или большим, чем 1, 5, 10, 15, 20 или 25. Наиболее предпочтительное число Рейнольдса для работы будет зависеть до некоторой степени от конкретной используемой матрицы впускных патрубков.

На фиг. 4 показан вид вертикального сечения участка матрицы 124 газовых впускных патрубков, показанной на фиг. 2 и 3. В показанной конфигурации каждый газовый впускной патрубок 126 имеет участок 134 впуска, имеющий первый диаметр d1, и участок 136 выпуска, имеющий второй диаметр d2, причем первый диаметр d1 больше, чем второй диаметр d2. Такая конфигурация может быть предпочтительной, так как тонкий канал участка выпуска, который является предпочтительным для работы в режиме малого числа Рейнольдса, требуется сформировать только на минимальной длине для достижения хороших характеристик газового потока. При этом для толщины стенки, которая больше минимальной длины, требуемой для достижения хороших характеристик газового потока, остаток толщины стенки может быть высверлен с большим диаметром. Например, участок 134 впуска может иметь длину l1, и участок 136 выпуска может иметь длину l2 с суммой l1 и l2, равной толщине стенки. Кроме того, эти конструктивные средства служат для достижения чистого ламинарного потока, так как сходящийся профиль патрубков позволяет быстрее получить параболический скоростной профиль. Конечно, также возможно создать газовый впускной патрубок на участке стенки матрицы газовых впускных патрубков, которая состоит только из единственного непрерывного канала, который может иметь постоянный диаметр по его длине или непрерывно изменяющееся сужение.

Настоящее изобретение описывалось до сих пор в связи с показанным на фиг. 1-4 вариантом реализации. Однако предполагается, что в рамках объема притязаний изобретения могут быть выполнены различные модификации. Например, некоторые варианты реализации настоящего изобретения могут соответствовать одному или нескольким общим конструктивным принципам для матрицы газовых впускных патрубков, как обсуждается ниже.

Каждый патрубок в матрице может быть охарактеризован его боковым расстоянием (радиусом) от центральной оси плазменной камеры. Центральный патрубок, если он существует, может быть расположен вниз по центральной оси плазменной камеры. Патрубки на том же самого радиусе (находящиеся на кольце, центрированном по центральной оси) могут обладать периодической вращательной симметрией вокруг центрального патрубка, хотя вращательный угол может варьироваться для различных колец патрубков.

Патрубки, размещенные на конкретном радиусе от центральной оси, могут быть параллельными центральной оси или могут быть расходящимися от нее. Патрубки на любом конкретном радиусе могут быть, по меньшей мере, столь же расходящимися, как и любые патрубки, находящиеся на меньшем радиусе. Это не означает, что меньшая часть патрубков, которые не следуют этому принципу или даже направлены под сходящимся углом, не разрешена.

Все патрубки могут быть параллельны центральной оси до некоторого радиуса Rp, и затем патрубки могут начать расходиться до максимального радиуса, на котором размещены патрубки, Rm. В области между Rp и Rm расхождение патрубков может варьироваться как функция радиуса, или угол расхождения может быть фиксированным.

Интервал между патрубками может быть однородным по поверхности, через которую они выходят. Предпочтительно патрубки находятся в согласованной геометрической конфигурации, наиболее предпочтительно - в гексагональной матрице. Не привязываясь к теории, предполагается, что такие конфигурации преимущественны, поскольку газовые струи от отдельных патрубков сходятся так, что их скоростные профили хорошо согласованы. Это позволяет газовым струям сходиться с небольшим отклонением или без отклонения. Альтернативно интервал между патрубками может увеличиваться с радиусом так, что плотность патрубков уменьшается к внешнему краю матрицы. Патрубки могут быть размещены в дискретных кольцах, с небольшой очевидной корреляцией положения патрубков, находящихся в смежных кольцах. Действительно возможно иметь случайную матрицу патрубков, которая предоставляет некоторую разумно однородную среднюю плотность патрубков для выполнения адекватной работы и реализации некоторых из преимуществ данного изобретения, хотя наилучшая конфигурация - это конфигурация в виде регулярной матрицы.

Диаметр каждого из патрубков может быть при необходимости одинаковым, особенно для больших матриц патрубков (например, более чем 100 патрубков) или, по меньшей мере, в частности, для большинства (например, больше чем для 50%) патрубков в такой матрице.

Проектируя все патрубки на плоскость, нормаль к которой параллельна центральной оси, плотность патрубков в матрице патрубков, в частности, для больших матриц патрубков (например, больше чем 100 патрубков), заданная как число патрубков/см2, предпочтительно равна или больше, чем 0,1, 0,2, 0,5, 1, 2, 5, или 10 и равна или меньше чем 100, 50 или 10.

Проектируя все патрубки на плоскость, нормаль к которой параллельна центральной оси, полная площадь патрубков в матрице (то есть сумма площадей каждого выпуска патрубка в матрице), заданная в мм2, может быть в пределах 1-5000, 5-3000, 10-3000, 20-2750, 30-2750 или 50-2700. Полная площадь матрицы, по которой патрубки разнесены, заданная в мм2, может быть в пределах 100-15000, 200-15000, 400-10000, 800-10000 или 1000-8000. Фактическая полная площадь патрубков и полная площадь матрицы будет зависеть от числа патрубков, предоставленных в матрице, и площади, по которой они распределены, которая также будет зависеть от площади выращиваемого CVD алмаза. Например, простая матрица с шестью патрубками может иметь диаметр патрубков в пределах 2-3 мм, полную площадь патрубков 20-50 мм2 и полную площадь матрицы приблизительно 450 мм2. И напротив, матрица с 91 патрубком может иметь диаметр патрубков приблизительно 0,5 мм, полную площадь патрубков приблизительно 18 мм2 и полную площадь матрицы приблизительно 1000 мм2. Кроме того, матрица с 1519 патрубками может иметь диаметр патрубков в пределах 0,25-1,5 мм, полную площадь патрубков 75-2700 мм2 и полную площадь матрицы приблизительно 8000 мм2.

Отношение полная площадь патрубков/площадь матрицы патрубков должно предпочтительно быть относительно малым, например, равным или меньшим, чем 0,5, 0,35, 0,3, 0,2, 0,1, 0,05, 0,02, 0,01 или 0,007. Отношение полная площадь патрубков/площадь матрицы патрубков может быть равным или большим, чем 0,001, 0,004, 0,007, 0,01 или 0,02. Фактическое предоставленное отношение будет зависеть от числа патрубков, предоставленных в матрице и площади, по которой выращивается CVD алмаз. Например, простая матрица с шестью патрубками может иметь отношение в пределах 0,05-0,1, матрица с девятью патрубками может иметь отношение приблизительно 0,007, матрица с 721 патрубком может иметь отношение в пределах 0,004-0,2, и матрица с 1519 патрубками может иметь отношение в пределах от 0,01 до 0,35.

Отношение площади матрицы патрубков к матрице поверхности роста подложки может быть в пределах 0,05-2, 0,1-1,5, 0,5-1,25, 0,8-1,1 или 0,9-1,1. Для матриц, которые содержат большое количество патрубков (например, больше чем 100, 500, или 1000), площадь матрицы может быть установлена как по существу равная площади поверхности роста. Для матриц, которые имеют меньшее число патрубков, площадь матрицы предпочтительно меньше, чем площадь поверхности роста подложки.

Проектируя все патрубки на плоскость, нормаль к которой параллельна центральной оси, полная площадь матрицы патрубков, π(Rm)2, разделенная на общее количество патрубков, дает площадь, связанную с каждым патрубком. Отношение связанной площади каждого из патрубков, разделенной на фактическую площадь каждого из патрубков, предпочтительно равно или больше, чем 10, 30, 100, 300, 1000 или 3000, и равно или меньше, чем 100000, 30000 или 10000.

Варианты реализации настоящего изобретения предоставляют конфигурации впускных патрубков, которые гарантируют: относительно равномерный поток технологического газа по направлению к подложке, таким образом, улучшая однородность алмазной пленки; относительно небольшое вовлечение газа по сравнению с газовым потоком через патрубки, таким образом, улучшая управление химией плазмы; возможность формирования плазмы вне представляющей интерес области вблизи подложки для формирования алмазной пленки понижена; возможность проникания через плазму понижена, таким образом, позволяя более высокие скорости газового потока и, таким образом, увеличенную скорость формирования однородной алмазной пленки по потенциально большим площадям; патрубки приспособлены для обеспечения направленных газовых поточных струй при высоких скоростях газового потока и подходящих рабочих давлениях; вероятность реактивных компонентов, текущих к стенкам реактора посредством диффузии или конвекции понижена, таким образом, понижая загрязнение во время использования и улучшая чистоту алмазной пленки; и более высокие расходы газа и рабочие давления могут использоваться без возникновения дуги в пределах плазменной камеры, давая возможность достичь более высоких плотностей мощности, облегчая увеличение скорости роста и улучшая качество CVD алмазного продукта.

Следует отметить, что хотя такие термины, как "верхний участок" и "основание", используются в этой спецификации при описании плазменного реактора, можно инвертировать реактор так, чтобы при использовании газовый поток был в восходящем направлении. Также термины "верхний участок" и "основание" относятся к местоположению реакторных компонентов друг относительно друга и не обязательно к их местоположению относительно земли. При стандартном использовании газовый поток оказывается в нисходящем направлении так, что газовые струи от матрицы газовых впускных патрубков текут вниз в соответствии с гравитацией. Однако возможно инвертировать реактор так, что газовые струи от матрицы газовых впускных патрубков будут течь вверх против гравитационных сил. В перевернутой ориентации газовый поток будет параллелен принципиальным тепловым конвективным потокам (которые распространяются в восходящем направлении вследствие большого количества тепла, создаваемого в плазме, которая находится ниже подложки в перевернутой конфигурации). Эта перевернутая конфигурацию может иметь некоторые преимущества для некоторых приложений.

Следует также отметить, что хотя микроволновый плазменный реактор, показанный на фиг. 1 и 2, имеет отдельный держатель подложки, расположенный в плазменной камере, держатель подложки может быть сформирован основанием плазменной камеры. Использование термина "держатель подложки" предназначено для охвата таких вариаций. Кроме того, держатель подложки может иметь плоскую поверхность поддержки, которая имеет тот же самый диаметр (как это показано), или больший, чем подложка. Например, держатель подложки может формировать большую плоскую поверхность, сформированную основанием камеры или отдельным компонентом, расположенным поверх основания камеры, и подложка может быть тщательно установлена в центральной области плоской поверхности поддержки. В одной конфигурации плоская поверхность поддержки может иметь дополнительные элементы, например выступы или углубления, для выравнивания и произвольно поддерживать подложку. Альтернативно никакие дополнительные элементы не могут предоставляться так, что держатель подложки просто предоставляет плоскую поверхность поддержки, на которой расположена подложка.

Могут быть предусмотрены разнообразные модификации матрицы газового впуска. Например, матрица газового впуска может быть сконфигурирована для транспортировки различных газовых составов через различные патрубки. Кроме того, множество газовых впускных патрубков может иметь неоднородный интервал разнесения и/или иметь неодинаковые диаметры патрубков. Это может быть предпочтительным, поскольку различные газы имеют различные характеристики потока, и, таким образом, каждый из патрубков или группа патрубков может быть оптимизирована для инжекции конкретного исходного газа. В этом случае смешивающая полость должна быть отдельной, чтобы предотвратить смешивание исходных газов, и сконфигурирована для направления каждого исходного газа к одному или нескольким патрубкам, которые были специально приспособлены для инжекции соответственного исходного газа. Например, один или несколько центральных патрубков могут быть сконфигурированы для инжекции соединений газа, содержащих углерод и легирующую примесь, и в некоторых случаях водородного газа, хотя множество внешних патрубков может быть сконфигурировано для инжекции водородсодержащих соединений газа с меньшим количеством углерода и легирующей примеси или вовсе без них. Такая конфигурация может предотвратить или, по меньшей мере, уменьшить загрязнение реакторных стенок соединениями, содержащими углерод и легирующую примесь.

Альтернатива предоставлению металлического кожуха, в котором интегрально сформированы впускные патрубки, заключается в формировании патрубков в микроволновом окне, которое размещено в центральной области на верхнем участке плазменной камеры или даже расположено ближе к подложке на центральном участке плазменной камеры. Например, микроволновое излучение может быть связано с камерой через пластину материала микроволнового окна (например, кварца), в котором интегрально сформированы впускные патрубки. В такой конфигурации высокоскоростной ламинарный поток, созданный матрицей газовых впускных патрубков в соответствии с вариантами реализации настоящего изобретения, помогает удерживать плазму вдали от микроволнового окна. Использование больших газовых потоков приводит к меньшему количеству загрязнений, осаждаемых вблизи инжекционных патрубков и микроволнового окна, поэтому снижая проблему загрязнений, попадающих на подложку и вызывающих такие проблемы, как, например, черные пятна, включения и зародыши для формирования дефектов в CVD алмазном материале.

Каждый патрубок предпочтительно имеет достаточно большой диаметр, чтобы обеспечивать достаточные объемы газового потока при разумных рабочих давлениях. Соответственно, патрубки не должны быть слишком малыми, и это ограничение размера ограничивает плотность размещения патрубков, которая может быть предоставлена по площади матрицы патрубков. И наоборот, каждый патрубок должен быть выполнен достаточно малым для достижения высоконаправленной газовой струи с хорошими характеристиками потока. При этом диаметр каждого газового впускного патрубка находится предпочтительно в пределах 0,1 мм - 5 мм, 0,2 мм - 3,0 мм, 2,0 мм - 3 мм, 0,2 мм - 2 мм, 0,25 мм - 2 мм или 0,25 мм - 1,5 мм.

Матрица патрубков предпочтительно сформирована в поверхности, которая сама является вращательно симметричной относительно центральной оси камеры. Эта поверхность может быть плоской, или она может быть изогнутой предпочтительно некоторым плавно изменяющимся образом. Предпочтительно она плоская, особенно для больших матриц патрубков (например, больше чем 100 патрубков) или, по меньшей мере, особенно для большей части (больше, чем 50%) патрубков в такой матрице.

Поверхность, в которой находятся патрубки, предпочтительно разумно близка к площади поверхности роста, с расстоянием Dc от центрального патрубка (или от пересечения центральной оси с плоскостью первого кольца патрубков), которое меньше или равно 6RS, 4RS или 2RS, где RS - радиус площади поверхности роста. Предпочтительно центральный патрубок, или плоскость, задающая первое кольцо патрубков, по меньшей мере, близка, или в некоторых конфигурациях предпочтительно ближе, к площади поверхности роста, чем плоскость, задаваемая следующим кольцом патрубков от центральной оси. В некоторых случаях плоскость, задающая внешнее кольцо патрубков, также расположена не больше, чем на 6RS, 4RS или 2RS от области поверхности роста.

Конфигурация патрубков может быть подогнана так, чтобы соответствовать одной из трех примерных конфигураций, как обсуждается ниже, хотя практически все три примерных конфигурации соответствуют непрерывному спектру возможных конфигураций.

Первая примерная конфигурация - это та, которая содержит, по меньшей мере, шесть патрубков. Патрубки формируют вращательно симметричную картину и/или параллельны или расходятся (более конкретно являются расходящимися) от центральной оси камеры. Эта конфигурация предназначена для получения преимуществ как от предоставления множества патрубков, ограничиваясь относительно малым числом патрубков, упрощая изготовление матрицы патрубков и упрощая использование дополнительных элементов, например, взаимозаменяемых сопел патрубков, чтобы изменить диаметр патрубков для различных применений и расходов. Методика может достигнуть по существу более высокой однородности в осаждении, чем методика с единственным патрубком, особенно в связи с процессами, включающими в себя легирование бором.

Вторая примерная конфигурация содержит центральный диск патрубков, которые все по существу параллельны центральной оси плазменной камеры и расположены в некоторой регулярной матрице вне радиуса Rp, вне которого имеются одно или более колец все более и более расходящихся патрубков, чтобы «смягчить» край матрицы патрубков. Эта конфигурация служит для достижения баланса преимуществ примера, обсуждаемого выше, и примера, обсуждаемого ниже.

Третья примерная конфигурация - это та, в которой Rp=Rm и все, или по существу все, патрубки параллельны центральной оси. Идеально патрубки находятся в плотноупакованной гексагональной матрице, и максимальный радиус Rm матрицы патрубков удовлетворяет критерию Rm×Fm больше, чем или равен RS, где Fm предпочтительно равно или больше, чем 0,5, 0,6, 0,7, 0,8, 0,9 или 1 и предпочтительно равно или меньше, чем 1,5, 1,3, 1,2 или 1,1. Эта конфигурация предоставляет плотный столб потока от поверхности, содержащей патрубки, к подложке, который охватывает всю подложку и который позволяет по существу не перемешивать существующие газы в камере так, что при этом могут быть некоторые конвективные потоки в периферических областях камеры, и напротив подложки оказываются только газы, которые были только что инжектированы («свежие» газы).

Вышеупомянутые конструктивные критерии могут предоставить одно или более преимуществ для некоторых приложений, как обсуждается ниже.

Положение и однородность плазмы относительно подложки могут легко быть оптимизированы оптимизацией полного потока. Сплошная газовая струя технологического газа к подложке может применить по существу однородное «давление» поперек плазменной области.

Вследствие минимального газового потока вне сплошной газовой струи между матрицей патрубков и подложкой загрязнители стенок не входят в осаждающую газовую струю, так что чистота осаждаемого алмаза оказывается улучшенной.

Кроме того, сплошная газовая струя гарантирует, что активизированные газы не циркулируют повторно в пределах плазменной камеры и входят в контакт с поверхностью, содержащей патрубки, так, чтобы эта поверхность осталась свободной от покрытий. Это позволяет избежать какого-либо риска таких неконтролируемых покрытий, а также попадания их на подложку, что может быть источником дефектного роста. Кроме того, минимизация газовой рециркуляции в пределах плазменной камеры посредством предоставления сплошного газового потока плотно упакованных газовых струй дает возможность сформировать патрубки в материале, который может быть разъеден активизированными частицами плазмы, например, в кварцевой пластине, без того, что пластина становится разъеденной или покрытой. Такая кварцевая пластина, предоставляющая патрубки, может быть также использована как точка входа в резонатор микроволновой мощности при том, что его рабочие параметры не снижаются при формировании покрытий. Альтернативно предпочтительно для края микроволнового резонатора, в который газы вводятся через патрубки, находиться вблизи области, где вводится микроволновое излучение, с подложкой в отдаленной от центра области резонатора.

Состав технологического газа и влияние газового потока на внедрение легирующей примеси

При использовании микроволнового плазменного реактора, содержащего конфигурацию газового впуска, как описано в предыдущем разделе, оказывается возможным достичь высокой степени контроля относительно уровня и распределения поглощения легирующей примеси в синтетической CVD алмазной пленке. Чтобы достичь такого контроля, содержащий легирующую примесь газ должен иметь подходящую концентрацию в пределах технологического газа, подаваемого через газовый впуск, и расход технологического газа должен быть высоким. Также в соответствии с объектом настоящего изобретения, технологические газы содержат, по меньшей мере, одну легирующую примесь при концентрации, равной или большей, чем 0,01 ч/млн, и технологические газы инжектируются к площади поверхности роста при полном газовом расходе, равном или большем, чем 500 стандартных см3 в минуту.

Легирующая примесь может содержать одно или более из азота, бора, кремния, серы, фосфора, лития или бериллия, предоставленных в газообразной форме. Легирующая примесь может быть преднамеренно добавлена в технологический газ при желаемой концентрации и контролироваться для поддержания легирующей примеси на желаемом уровне в пределах плазменной реакторной камеры. Тип и концентрация легирующей примеси, предоставленной в технологических газах, варьируется в соответствии с желаемым продуктом. Например, для достижения металлической проводимости в синтетическом CVD алмазном материале требуется обеспечить высокую концентрацию содержания бора в газе, например, диборан, в технологических газах. И наоборот, для достижения полупроводящего синтетического CVD алмазного материала, необходима более низкая концентрация бора в пределах технологического газа. Низкие концентрации бора могут также использоваться для достижения привлекательных, окрашенных в синий цвет ювелирных изделий. Альтернативно концентрация и распределение легирующей примеси азота может контролироваться для достижения, например, синтетического CVD алмазного материала, подходящего для квантовых приложений. Например, синтетический CVD алмазный материал, имеющий относительно низкую и однородную концентрацию азота, формирует NV- дефекты, к которым можно иметь доступ в оптической системе, применяемой для обработки и считывания информации.

Например, по меньшей мере, одна легирующая примесь может быть предоставлена в газообразной форме в технологических газах при концентрации, равной или большей, чем 0,01 ч/млн, 0,05 ч/млн, 0,1 ч/млн, 0,3 ч/млн, 0,5 ч/млн, 0,7 ч/млн, 1 ч/млн, 3 ч/млн, 5 ч/млн, 10 ч/млн, 20 ч/млн, 50 ч/млн, 100 ч/млн, 200 ч/млн, 300 ч/млн, 500 ч/млн, 700 ч/млн или 1000 ч/млн. Концентрация легирующей примеси и углерода в технологическом газе может быть такой, что отношение концентрация легирующей примеси/концентрация углерода равно или больше, чем 1×10-6, 10×10-6, 100×10-6 или 1000×10-6. Концентрации легирующей примеси указаны как атомные концентрации легирующей примеси для учета различных возможных молекулярных газовых соединений, содержащих легирующую примесь и атомы углерода, например, если содержащие бор как легирующую примесь газовые соединения содержат два атома бора, например, диборан, то концентрация диборана в технологическом газе умножается на два, чтобы привести к атомной концентрации бора.

Одна или несколько легирующих примесей могут быть инжектированы в плазменную камеру контролируемым образом, или отдельно, или добавлением к одному или более исходным технологическим газам до контролируемой инжекции в плазменную камеру.

Для некоторых приложений может быть желательно по существу не иметь легирующей примеси азота, хотя в некоторых других приложениях может быть желательным иметь по существу только легирующую примесь азота. Соответственно, по меньшей мере, одна легирующая примесь может содержать: одно или несколько из бора, кремния, серы, фосфора, лития и бериллия с технологическими газами, содержащими меньше чем 0,3 ч/млн азота или по существу без азота, и кроме незначительных фоновых примесей, то есть без преднамеренного добавления азота; или при концентрации азота, равной или большей, чем 0,3 ч/млн с технологическими газами, содержащими меньше, чем 0,01 ч/млн бора, кремния, серы, фосфора, лития и бериллия, или по существу ни одну из этих легирующих примесей, то есть только преднамеренно добавленный в технологический газ азот в качестве легирующей примеси.

Полный газовый поток, подаваемый через газовый впуск, может быть равным или большим, чем 500, 750, 1000, 2000, 5000, 10000, 15000, 20000, 25000, 30000, 35000 или 40000 стандартных см3 в минуту. Полный газовый поток, подаваемый через газовый впуск, может быть равным или меньшим чем 60000, 50000, 30000, 20000 или 10000 стандартных см3 в минуту в зависимости от конкретной используемой конфигурации газового впуска. Например, для некоторых матриц патрубков типичный рабочий расход может быть в пределах 500-40000, 1000 к 40000 или 2500-40000 стандартных см3 в минуту в зависимости от желаемой скорости роста, площади поверхности роста и целевой концентрации легирующей примеси.

Полный газовый поток, подаваемый через газовый впуск, предпочтительно равен или больше, чем 3, 10, 20, 50, 100, 200, 500 или 1000 стандартных см3 в минуту на см2 площади подложки (то есть площади поверхности роста подложки), и равен или меньше, чем 50000, 20000, 10000 или 5000 стандартных см3 в минуту на см2 площади подложки. Площадь поверхности роста может быть задана как полезная область осаждения с достигаемым в реакторе радиусом RS. Это может соответствовать подложке (например, для роста поликристаллического алмаза по единственной подложке) или держателю подложки (например, для роста монокристаллического алмаза, где держатель подложки содержит множество отдельных подложек), или диаметру стола, на котором могут быть помещены отдельные подложки (например, для покрытия свободных компонент).

Было установлено, что при работе с использованием высокой скорости аксиально-ориентированный газовый поток допускает большее поглощение легирующей примеси, чем предварительно возможно. Кроме того, использование конфигурации аксиально-ориентированного газового потока и работая при высокой скорости газового потока, особенно используя множественные впускные патрубки, оказывается возможным однородно включить легирующие примеси, например, бор и в монокристаллический и в поликристаллический синтетический CVD алмазный материал по большим площадям.

В некоторых случаях атомное парциальное давление легирующей примеси в пределах плазменного реактора равно или больше, чем: 20 Па, 100 Па, 200 Па, 400 Па, 800 Па, 1200 Па или 1600 Па на микроволновой частоте в диапазоне 2300-2600 МГц; 10 Па, 50 Па, 100 Па, 200 Па, 400 Па, 600 Па, 800 Па или 1000 Па на микроволновой частоте в диапазоне 800-1000 МГц; 5 Па, 25 Па, 50 Па, 100 Па, 200 Па, 300 Па, 400 Па или 500 Па на микроволновой частоте в диапазоне 400-500 МГц. Было установлено, что увеличение атомного парциального давления легирующей примеси в пределах плазменного реактора может привести к увеличению концентрации легирующей примеси, которая включена в синтетический CVD алмазный материал для достижения высоких уровней легирования. Здесь парциальное давление легирующей примеси вычисляется как парциальное давление содержащих легирующую примесь газовых соединений, умноженное на число атомов легирующей примеси на молекулу газовых соединений, содержащих легирующую примесь.

В некоторых случаях расход содержащего углерод газа в технологических газах равен или больше, чем 5, 10, 15, 20, 30 или 40 см3/мин. Было установлено, что увеличение расхода содержащего углерод газа увеличивает содержание легирующей примеси, например, бора в твердой фазе.

На фиг. 5 показан график, указывающий соотношение между удельным сопротивлением синтетической CVD алмазной пленки и концентрацией бора. Режим металлической проводимости достигается при концентрации бора приблизительно 4×1020 см-3. На фиг. 6 показан график, указывающий, как содержание бора изменяется как функция количества бора в реакционном газе (5%-ный CH4 в H2), используя единственный аксиально ориентированный газовый впускной патрубок и микроволновую частоту 2450 МГц. Использовался полный газовый расход приблизительно 600 см3/мин, и содержащие бор соединения были инжектированы в газовую фазу, приводя к линейному увеличению содержания бора с концентрацией бора в реакционном газе приблизительно до 4×1019 см-3. Однако дополнительное увеличение бора в реакционном газе имело несущественное дополнительное воздействие на содержание бора, как определено с использованием SIMS (масс-спектрометрией вторичных ионов). Желаемый режим металлической проводимости, как обозначено точками в круге (приблизительно 4×1020 см-3 атомов бора в твердой фазе), был достигнут только снижением диаметра газового впускного патрубка при поддержании высоким полного газового расхода, чтобы увеличить скорость газового потока.

На фиг. 7 и 8 показаны относительные зависимости от содержащего углерод и бор газового потока концентрации твердого бора в синтетическом CVD алмазном материале. Эксперименты проводились в определенных технологических условиях, сохраняемых фиксированными (включая в себя диаметр впускных патрубков 2 мм, мощность микроволнового генератора 2,75 кВт, микроволновую частоту 2450 МГц и рабочее давление 90 Торр). Для газового потока с фиксированным содержанием бора и газового потока с увеличивающимся содержанием углерода концентрация твердого бора, измеренная масс-спектрометрией вторичных ионов (SIMS), увеличивается от 2×1020 см-3 до 3×1021 см-3, как показано на фиг. 7. Соответственно, удельное сопротивление синтетического, легированного бором CVD алмазного материала уменьшается от 8,6×10-2 Ом·см до 7,7×10-4 Ом·см. Кроме того, для газового потока с фиксированным содержанием углерода и газового потока с увеличивающимся содержанием бора концентрация твердого бора, измеренная посредством SIMS, увеличивается от 2×1020 см-3 до 2×1021 см-3, как показано на фиг. 8. Соответственно, удельное сопротивление синтетического, легированного бором CVD алмазного материала уменьшается от 1,9×10-2 Ом·см до 1,1×10-3 Ом·см.

Давление, плотность мощности и температура подложки

В дополнение к вышесказанному было установлено, что предоставление газового впуска, как предварительно описано, дает возможность работать с более высокими расходами газа и используемыми рабочими давлениями в пределах плазменной камеры, без образования разрядной дуги, возникающей в пределах плазменной камеры. Большие рабочие расходы и давления допускают более высокие плотности мощности, которые сравниваются с более реактивной плазмой, то есть создается больше атомарного водорода для облегчения увеличенных скоростей роста и улучшения качества CVD алмазного продукта.

Неожиданно было установлено, что пригодные для использования диапазоны параметров синтеза для давления и плотности мощности для изготовления синтетического CVD алмазного материала могут быть изменены изменениями в газовой динамике (поток, геометрия и т.д.) для данного состава газа. Обычно верхний предел для однородного синтеза алмаза в терминах параметров давления и мощности определяется возникновением монополярных дуг. Специалистам в данной области техники известно, что этот предел монополярной электрической дуги зависит от экспериментальных факторов, например, рабочей частоты, отношения давление/мощность, а также геометрии (диаметр/толщина) подложки.

Авторы установили как удивительное то, что манипуляция газовым потоком может иметь драматическое влияние на увеличение области рабочих параметров в терминах давления и мощности, без одновременного уменьшения площади осаждения CVD алмазов или однородности упомянутого осаждения. Часто встречаемое ограничение в области параметров давление/мощность для выращивания CVD алмаза заключается в возникновении электрической дуги. Варианты реализации этого изобретения позволяют осуществить выращивание CVD алмазного материала при более высоких плотностях мощности и давлениях, чем в обычной системе синтеза. Практически авторы установили, что максимальное давление для работы увеличивается на >5%, >10%, >15%, >20%, >25%, >30% или >35% относительно того, что обычно бывает возможным с альтернативными геометриями/потоками газового впуска. Кроме того, это увеличение рабочего давления не происходит за счет площади однородного осаждения. Например, в случае рабочей частоты в диапазоне 800-1000 МГц однородный рост может быть достигнут для формирования диска CVD алмаза, имеющего однородную толщину по диаметру в пределах 70-160 мм. Однородность толщины может быть вычислена, измеряя толщину CVD алмазного диска в различных точках и вычисляя процентное отклонение от средней толщины. Например, по меньшей мере, 10, 15, 17 или 20 измерительных точек могут быть взяты, по меньшей мере, по 70% полной площади диска. В соответствии с некоторыми вариантами реализации настоящего изобретения, максимальная вариация толщины роста может быть равной или меньшей, чем 30%, 25%, 20%, 15%, 10%, 5% или 2% от средней толщины синтетического CVD алмазного диска.