Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к монокристаллическому, полученному ХОГФ (химическим осаждением из газовой фазы), синтетическому алмазному материалу и способам его получения.

Уровень техники

В качестве уровня техники здесь представлено короткое введение в науку об алмазных материалах для того, чтобы установить контекст настоящего изобретения.

Алмазные материалы основаны на теоретически совершенной алмазной решетке. Свойства, которые демонстрировались бы данной теоретически совершенной решеткой, хорошо понятны. Например, такая теоретически совершенная алмазная решетка показывала бы крайне высокую теплопроводность, низкую электропроводность (собственный полупроводник с очень широкой запрещенной зоной без существенных носителей зарядов, но с высокой подвижностью носителей зарядов, если носители зарядов вводят в структуру решетки), крайне низкий коэффициент теплового расширения, отсутствие существенного оптического двойного лучепреломления и низкое оптическое поглощение (никакого существенного поглощения в видимой части спектра, поэтому окраска отсутствовала бы).

Добиться такой теоретически совершенной алмазной решетки термодинамически невозможно. В действительности, практически трудно даже приблизиться к уровню совершенства, который можно было бы достичь в теории при принятии во внимание термодинамические соображения. По сути, должно быть очевидно, что все алмазные материалы содержат значительное количество дефектов. Такие дефекты могут присутствовать в форме примесей. Типичные примеси, которые могут включаться в структуру алмазной решетки, включают азот, бор, кремний, фосфор, водород и металлы, такие как натрий, никель и хром. Кроме того, дефекты внутри алмазных материалов также включают кристаллографические отклонения от совершенной структуры алмазной решетки в форме точечных дефектов, таких как вакансии и дефекты внедрения, и протяженных дефектов, таких как различные формы дислокационных дефектов. Дефекты также могут объединяться различными путями. Например, вакансионные дефекты могут объединяться в кластеры или объединяться с атомами примесей с формированием уникальных вакансионных структур с их собственными индивидуальными свойствами. Примеры включают кремнийсодержащие дефекты, такие как кремний-вакансионные дефекты (Si-V), кремний-дивакансионные дефекты (Si-V2), кремний-вакансионные-водородные дефекты (Si-V:H), кремний-дивакансионные-водородные дефекты (Si-V2/H), и азотсодержащие дефекты, такие как азотно-вакансионные дефекты (N-V), диазотно-вакансионные дефекты (N-V-N) и азотно-вакансионные-водородные дефекты (N-V-H). Данные дефекты типично обнаруживаются в нейтральном зарядовом состоянии или в заряженном состоянии, например, отрицательно заряженном.

Дефекты внутри алмазных материалов значительно изменяют свойства данных материалов. Продолжающаяся работа в данной области связана с пониманием свойств различных дефектов внутри алмазных материалов и их общего воздействия на функциональные свойства данных материалов. Более того, продолжающаяся работа связана с конструированием алмазных материалов таким образом, чтобы они имели особые типы и распределения дефектов для того, чтобы приспособить алмазные материалы так, чтобы они имели конкретные желательные свойства для конкретных областей использования. Типы и распределения дефектов, которые желательны, таким образом, будут зависеть от свойств, требующихся для конкретных областей использования.

В этом отношении, алмазные материалы можно распределить по категориям на три основных типа: природные алмазные материалы; HPHT (высокого давления высокотемпературные) синтетические алмазные материалы и полученные ХОГФ (химическим осаждением из газовой фазы) синтетические алмазные материалы. Данные категории отражают маршрут, которым были получены алмазные материалы. Кроме того, данные категории отражают структурные и функциональные характеристики данных материалов. Это обусловлено тем, что, хотя природные, HPHT синтетические и полученные ХОГФ синтетические алмазные материалы все основаны на теоретически совершенной алмазной решетке, дефекты в данных материалах не являются одними и теми же. Например, полученный ХОГФ синтетический алмаз содержит множество дефектов уникальных для процесса ХОГФ, и в то время как некоторые дефекты обнаруживаются в других формах алмаза, их относительная концентрация и распределение сильно отличаются. По сути, полученные ХОГФ синтетические алмазные материалы отличаются как от природных, так и от HPHT синтетических алмазных материалов.

Алмазные материалы также можно распределить по категориям в соответствии с их физической формой. В этом отношении, алмазные материалы можно разделить на категории по трем основным типам: монокристаллические алмазные материалы, поликристаллические алмазные материалы и композитные алмазные материалы. Монокристаллические алмазные материалы находятся в форме индивидуальных, одиночных кристаллов различных размеров в диапазоне от небольших ?зернистых? частиц, применяемых в абразивных областях использования, до больших одиночных кристаллов, подходящих для использования в различных областях техники, а также для драгоценных камней в ювелирной промышленности. Поликристаллические алмазные материалы находятся в форме множества маленьких алмазных кристаллов, связанных вместе связью алмаз-алмаз с образованием поликристаллического вещества алмазного материала, такого как поликристаллическая алмазная подложка. Такие поликристаллические алмазные материалы могут найти применение в различных областях, включая термоуправляющие подложки, оптические окошки и механические области использования. Композитные алмазные материалы, как правило, находятся в форме множества небольших алмазных кристаллов, связанных вместе неалмазной матрицей, с образованием вещества композитного материала. Известны различные алмазные композиты, включая алмазосодержащие композиты на основе металлической матрицы, в частности, композиты на основе металлической матрицы из кобальта, известные как PCD, скелетно-сцементированный алмаз (SCD), который представляет собой композит, включающий частицы кремния, карбида кремния и алмаза.

Следует также понимать, что внутри каждой из вышеуказанных категорий существует много возможностей для того, чтобы конструируемые алмазные материалы имели особые концентрации и распределения дефектов, чтобы придать алмазным материалам конкретные желательные свойства для конкретных областей использования. В этом отношении, настоящее изобретение относится к синтетическим, полученным ХОГФ, алмазным материалам, к которым будет теперь развернут фокус данного описания.

Способы синтеза ХОГФ алмазного материала в настоящее время хорошо известны из уровня техники. Применимую информацию из уровня техники, относящуюся к химическому осаждению алмазных материалов из газовой фазы, можно найти в специальном выпуске Journal of Physics: Condensed Matter, Vol. 21, №36 (2009), который посвящен технологии, относящейся к алмазам. Например, обзорная статья R.S. Balmer et al. дает всеобъемлющий обзор полученных ХОГФ алмазных материалов, технологии и областей применения (смотри ”Chemical vapour deposition synthetic diamond materials, technology and applications” J. Phys.: Condensed Matter, Vol. 21, №36 (2009) 364221).

Находясь в области, в которой алмаз является метастабильным по сравнению с графитом, синтез алмаза в условиях ХОГФ ведется поверхностной кинетикой, а не объемной термодинамикой. Синтез алмаза посредством ХОГФ обычно осуществляют, используя небольшую долю углерода (типично <5%), типично в форме метана, хотя можно использовать другие углеродсодержащие газы, в избытке молекулярного водорода. Если молекулярный водород нагревают до температур, превышающих 2000 К, происходит значительная диссоциация на атомарный водород. В присутствии подходящего материала подложки можно осадить ХОГФ синтетический алмазный материал. Поликристаллический, полученный ХОГФ, алмазный материал можно сформировать на неалмазной подложке, такой как подложка из тугоплавкого металла или кремния. Монокристаллический, полученный ХОГФ, синтетический алмазный материал можно сформировать гомоэпитаксиальным выращиванием на подложке монокристаллического алмаза.

Атомарный водород является существенным для процесса, поскольку он селективно вытравливает неалмазный углерод из подложки, так что может происходить рост алмаза. Имеются различные методы для нагревания соединений углеродсодержащего газа и молекулярного водорода для того, чтобы генерировать реакционно-способные углеродсодержащие радикалы и атомарный водород, требующиеся для выращивания ХОГФ синтетического алмаза, включая плазменную дугу, нить прямого накала, дуговой разряд постоянного тока, кислородно-ацетиленовое пламя и плазму СВЧ-разряда.

Примеси в технологических газах ХОГФ включаются в ХОГФ синтетический алмазный материал в течение выращивания. По сути, можно умышленно вводить в технологические газы ХОГФ или умышленно исключить из технологических газов ХОГФ различные примеси для того, чтобы конструировать полученный ХОГФ синтетический алмазный материал для конкретной области использования. Кроме того, природа материала подложки и условия выращивания могут влиять на тип и распределение дефектов, включенных в получаемый ХОГФ синтетический алмазный материал в течение выращивания.

Для некоторых областей использования желательно минимизировать количество дефектов или, по меньшей мере, определенных типов дефектов, внутри структуры алмазной решетки. Например, для некоторых электронных применений, таких как детекторы излучения или полупроводниковые переключающие устройства, желательным является минимизировать количество носителей зарядов, присущих данному алмазному материалу, и увеличить подвижность носителей зарядов, умышленно введенных в используемый материал. Такой материал может быть сконструирован, изготавливая монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет низкую концентрацию примесей, которые в противном случае вводили бы носители зарядов в структуру алмазной решетки. Патентная литература, относящаяся к такому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу качества для электроники/детекторов, включает WO 01/096633 и WO 01/096634.

Для некоторых оптических областей использования является желательным обеспечить материал, который имеет низкое оптическое поглощение и низкое оптическое двойное лучепреломление. Такой материал можно сконструировать, изготавливая монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет низкую концентрацию примесей, которые в противном случае увеличивали бы оптическое поглощение данного материала, и низкую концентрацию протяженных дефектов, которые в противном случае вводили бы анизотропное напряжение в структуру алмазной решетки, вызывая двойное лучепреломление. Патентная литература, относящаяся к такому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу оптического качества, включает WO 2004/046427 и WO 2007/066215.

Высокочистый алмазный материал также желателен для функционирования в качестве материала-хозяина для квантовых спиновых дефектов в некоторых областях, связанных с квантовыми датчиками (например, при измерении магнитных полей) и квантовой обработкой. Алмазные материалы применимы в таких областях использования, поскольку определенные квантовые спиновые дефекты (например, отрицательно заряженный азотно-вакансионный дефект), расположенный внутри алмазной решетки имеет длительное время декогеренции даже при комнатной температуре (т.е. квантовые спиновые дефекты остаются в особом квантовом спиновом состоянии в течение очень продолжительного времени, позволяя осуществлять применение в области сенсоров и/или квантовой обработки). Более того, такие квантовые спиновые дефекты внутри алмазной решетки могут быть оптически адресуемыми. Однако в таких областях использования примеси могут взаимодействовать с квантовыми спиновыми дефектами внутри структуры алмазной решетки, снижая их время декогеренции и, таким образом, уменьшая их чувствительность и/или уменьшая время, в течение которого можно осуществить квантовую обработку. Патентная литература, относящаяся к такому высокочистому монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу квантового качества, включает WO 2010010344 и WO 2010010352.

В противоположность описанным выше материалам с низким содержанием дефектов, для некоторых областей использования желательным является намеренно ввести в структуру алмазной решетки значительное, но контролируемое количество, тип и распределение дефектов. Например, введение бора в решетку алмаза, обеспечивая борсодержащий газ в технологических газах ХОГФ, предоставляет уровень акцептора внутри зонной структуры алмазного материала, таким путем формируя полупроводник p-типа. Если в структуру алмазной решетки вводят крайне высокие уровни бора, данный материал показывает полную металлическую проводимость. Такие материалы применимы в качестве электродов, в качестве электрохимических сенсорных электродов и в электронных областях. Патентная литература, относящаяся к такому допированному бором монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу, включает WO 03/052174.

Другим примером является добавление азота в полученные в условиях высокого давления и высокой температуры (HPHT) синтетические алмазные материалы. Хорошо известно, что в HPHT синтетический алмаз могут быть введены высокие концентрации (сотни частей на миллион) атомарного азота. Однако для некоторых областей использования HPHT выращенный алмаз обладает дополнительными особенностями, которые являются вредными. Рост имеет тенденцию быть сильно неоднородным с более высокими примесями дефектов (азот, а также следы металлов) в некоторых секторах по сравнению с другими и, следовательно, HPHT-выращенный алмаз обычно показывает цветовое зонирование как непосредственно после своего выращивания, так и в обработанном состоянии. Неоднородность вместе с дефектами упаковки вдоль границ сектора может также повлиять на вязкость разрушения получаемого материала. Кроме того, в HPHT-выращенном алмазном материале обычно присутствуют металлические включения, вследствие металла-растворителя, используемого в качестве катализатора в HPHT способе выращивания. Данные включения металлов могут сильно повлиять на механические свойства получаемого материала.

Другим примером, особенно применимым для настоящего изобретения, являются допированные азотом монокристаллические, полученные ХОГФ, синтетические алмазные материалы. Азот является одной из наиболее важных допирующих добавок при синтезе ХОГФ алмазного материала, поскольку было обнаружено, что добавление азота в технологический газ ХОГФ увеличивает скорость роста материала, а также может повлиять на образование кристаллографических дефектов, таких как дислокации. По сути, допирование азотом монокристаллического, полученного ХОГФ, синтетического алмазного материала было экстенсивно исследовано и сообщалось в литературе. Допированный азотом синтетический, полученный ХОГФ, алмазный материал обладает тенденцией иметь коричневую окраску. По сути, для обсужденных ранее областей использования, таких как оптические применения, как было обнаружено, является выгодным разрабатывать методы, которые намеренно исключают азот из технологических газов ХОГФ. Однако для таких областей использования, как механические области, где оптические, электронные параметры и параметры квантового взаимодействия не представляют интерес, допирование азотом до значительных уровней может быть применимо при достижении роста толстых слоев синтетического, полученного ХОГФ, алмазного материала. Патентная литература, относящаяся к такому допированному азотом, монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу, включает заявку WO 2003/052177, которая описывает способ получения алмазного материала с использованием атмосферы синтеза ХОГФ, включающей азот с концентрацией в диапазоне от 0,5 до 500 ч./млн, рассчитанной по молекулярному азоту.

Также было обнаружено, что допированный азотом, монокристаллический, полученный ХОГФ, синтетический алмазный материал является применимым сырьем для обработок, проводимых после выращивания, таких как облучение и/или отжиг, для достижения желаемых окрасок. Например, заявка WO 2004/022821 описывает методику отжига, которую можно использовать, чтобы желто/коричневый допированный азотом, монокристаллический, полученный ХОГФ, синтетический алмазный материал достиг желательных цветов, таких как розовый, зеленый, бесцветный или почти бесцветный. Такой обработанный монокристаллический, полученный ХОГФ, синтетический алмазный материал может использоваться ювелирной промышленности в качестве драгоценных камней. Дальнейшие методики облучения и отжига для превращения азотсодержащего монокристаллического, полученного ХОГФ, синтетического алмазного материала в желательные цвета, описываются в заявках WO 2010/149777 (изготовление оранжевого монокристаллического, полученного ХОГФ, синтетического алмазного материала), WO 2010/149775 (изготовление светло-розового монокристаллического, полученного ХОГФ, синтетического алмазного материала) и WO 2010/149779 (изготовление светло-синего монокристаллического, полученного ХОГФ, синтетического алмазного материала). Данные обработки касаются монокристаллического, полученного ХОГФ, синтетического алмазного материала, имеющего различные уровни одиночного азота замещения, одиночных вакансионных дефектов замещения (нейтральных и отрицательно заряженных), азотно-вакансионных дефектов. Дефектные центры, которые вызывают окраску, обычно также обладают люминесценцией и поэтому, обработка алмаза после выращивания, таким путем, дает возможность конструирования центров люминесценции, что можно использовать, например, для красителей на основе алмазов.

В дополнение в вышеуказанному, патент США 2011/0151226 описывает, что существует необходимость в монокристаллическом, полученном ХОГФ, синтетическом алмазном материале с относительно высоким содержанием азота, распределенным однородно, и который не содержит другие дефекты, такие как включения, обычно связанные со способами синтеза HPHT. В этом отношении, патент США 2011/0151226 описывает способ выращивания ХОГФ, который использует технологический газ, включающий азот- и кислородсодержащие газы в дополнение к стандартным углерод- и водородсодержащим газам. Данные технологические газы включены в определенных, заданных соотношениях, чтобы изготовить синтетический, полученный ХОГФ, алмазный материал как с высокой концентрацией азота в форме одиночного азота замещения, так и с низкой концентрацией других дефектов. Описывается, что такая химия выращивания является выгодной для получения материала, имеющего цвет, в котором коричневые дефекты не доминируют, а наоборот доминирует желтый цвет, вследствие присутствия одиночного азота замещения. Далее описывается, что на электронные свойства материала доминирующее влияние оказывает одиночный замещающий азот, но они не ухудшаются другими дефектами, обычно возникающими из-за азота в процессе выращивания, и что данный материал можно использовать в качестве драгоценного камня и в технических областях, таких как электроника и детекторы излучения.

Патент США 2011/0151226 использует атмосферу синтеза ХОГФ, содержащую азот с атомной концентрацией в диапазоне от 0,4 ч./млн до 50 ч./млн Более того, описывается, что в ходе процесса синтеза температуру подложки, на которой выращивают монокристаллический, получаемый ХОГФ, синтетический алмазный материал, поддерживают в диапазоне от 730°C до 1000°C. Описывается, что данный способ дает возможность синтезировать ХОГФ алмазный материал, включающий одиночный замещающий азот (Ns 0) с концентрацией больше чем 0,5 ч./млн и имеющий общее интегральное поглощение в видимой области от 350 нм до 730 нм, так что, по меньшей мере, 35% поглощения можно приписать Ns 0.

В Zhang et al., Diamond & Related Materials, 20, 496-500 (2011) также описывается способ выращивания ХОГФ, использующий технологический газ, который включает газы, содержащие азот и кислород, в дополнение к водород- и углеродсодержащим соединениям. Описанный способ использует температуру подложки 1000°C. Описывается, что добавление CO2 может в действительности снизить концентрацию включения азота в полученный ХОГФ синтетический алмазный материал.

В дополнение к вышеописанному, ряд дополнительных документов предшествующего уровня техники обсуждает различные способы ХОГФ синтеза алмазов, в которых используют один или несколько из нижеследующего: азотный технологический газ, высокую температуру подложки и кислородный технологический газ. Они кратко обсуждаются ниже.

Патент США 7883684 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую от 8% до 20% CH4 на единицу H2 и от 5% до 25% O2 на единицу CH4. Также описывается, что газовая смесь может необязательно включать от 0,2% до 3% N2 на единицу CH4. Указывается, что добавление N2 к газовой смеси при данной концентрации создает более доступные центры роста, увеличивает скорость роста и содействует росту грани {100}. Далее описывается, что способ включает контроль температуры поверхности роста выращиваемого монокристаллического, получаемого ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 700°C до 1100°C. Для примеров, которые используют азот, указывается, что полученный в результате ХОГФ монокристаллический синтетический алмазный материал имеет коричневую окраску, и окраску материала можно изменить отжигом.

Патент США 7820131 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую от 8% до более чем 30% CH4 на единицу H2 и, необязательно, от 5% до 25% O2 на единицу CH4, чтобы получить бесцветный монокристаллический, полученный ХОГФ, синтетический алмазный материал. Также описывается, что газовая смесь, которая включает азот, а не кислород, дает монокристаллический, полученный ХОГФ, синтетический алмазный материал, который имеет коричневую окраску. Далее описывается, что данный способ включает контроль температуры поверхности роста выращиваемого монокристаллического, полученного ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 900°C до 1400°C.

Патент США 2010/0126406 также описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, источник углерода и источник кислорода. Описываются два альтернативных варианта осуществления: (i) способ, в котором атмосфера синтеза по существу не содержит азот, приводящая к выращиванию бесцветного монокристаллического, получаемого ХОГФ, синтетического алмазного материала; и (ii) способ, в котором атмосфера синтеза включает небольшое количество азота, приводящая к выращиванию коричневого монокристаллического, получаемого ХОГФ, синтетического алмазного материала.

Патент США 7157067 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, источник углерода и азот с отношением N2/CH4 от 0,2% до 5,0% и отношением CH4/H2 от 12% до 20%. Описывается, что, используя такую атмосферу синтеза и контролируя температуру поверхности роста выращиваемого монокристаллического, полученного ХОГФ, синтетического алмазного материала при температуре выращивания в диапазоне от 1000°C до 1100°C, можно получить монокристаллический синтетический алмазный материал ХОГФ с увеличенной вязкостью разрушения.

Патент США 2009/0038934 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, которая включает кислород. Далее описывается, что атмосфера синтеза, необязательно, включает водород, метан при концентрации от 6% до 12% на единицу водорода, азот при концентрации от 1% до 5% на единицу водорода и кислород при концентрации от 1% до 3% на единицу водорода. Далее описывается, что температуру поверхности роста выращиваемого монокристаллического синтетического алмазного материала ХОГФ контролируют при температуре выращивания в диапазоне от 900°C до 1400°C.

Патент Японии 2008110891 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую атомные концентрации углерода к водороду от 2% до 10%, азота к углероду от 0,1% до 6% и кислорода к углероду от 0,1% до 5%.

Патент Японии 7277890 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую водород, углерод, азот и, необязательно, кислород или бор. Далее описывается, что синтезируется алмаз, имеющий 3-1000 ч./млн отношение количества атомов азота к количеству атомов водорода или 3-100% отношение количества атомов кислорода к количеству атомов углерода. Описывается, что, поскольку в качестве газообразного сырья добавляют очень небольшое количество азота, синтезируется алмаз очень высокого качества с увеличенной скоростью синтеза.

Патент США 6162412 описывает способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, в которой концентрация атомов углерода относительно газообразного водорода (A %), концентрация газообразного азота относительно всего реакционного газа (B ч./млн) и концентрация атомов кислорода относительно газообразного водорода (C %) удовлетворяют уравнению:α=(B)1/2×(A-1,2C) при условии, что α составляет не более чем 13, и B составляет не более 20. Примеры показывают, что температуру подложки поддерживают при 950°C в течение ХОГФ выращивания алмаза. Далее указывается, что синтезированный ХОГФ алмазный материал содержит 20 ч./млн или менее азота.

В Chayahara et al. ”The effect of nitrogen addition during high-rate homoepitaxial growth of diamond by microwave plasma CVD” Diamond & Related Materials 13, 1954-1958 (2004) описывается способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 40 станд. см3/мин метана и азот от 0 до 3 станд. см3/мин. Описываются две различные температуры подложки - 1220°C для держателя подложки открытого типа и 1155°C для держателя закрытого типа. Описывается, что азот увеличивает скорость выращивания и изменяет морфологию поверхности ХОГФ синтетического алмазного материала.

В Mokuno et al. ”High rate homoepitaxial growth of diamond by microwave plasma CVD with nitrogen addition” Diamond & Related Materials 15, 455-459 (2006) описывается способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 60 станд. см3/мин метана и азот от 0,6 до 1,8 станд. см3/мин. Как и в обсужденной ранее статье, используют два различных держателя подложки, один является держателем открытого типа и один является держателем закрытого типа. Описываются температуры подложки в диапазоне от 1060°C до 1250°C. Сообщается, что концентрация азота в ХОГФ синтетических алмазных материалах, полученных с использованием данных технологических параметров, находится в диапазоне от 8,9 до 39 ч./млн

В Chayahara et al. ”Development of single-crystalline diamond wafers” Synthesiology, vol. 3, N4, 259-267 (2011) описывается похожий способ синтеза алмазов ХОГФ, который использует атмосферу синтеза, включающую 500 станд. см3/мин водорода, 60 станд. см3/мин метана и азот от 0 до 3 станд. см3/мин, причем температура подложки находится в диапазоне от 1100°C до 1200°C.

В свете вышеуказанного, очевидно, что предшествующий уровень техники, относящийся к азотному допированию в способах синтеза алмазов ХОГФ, является достаточно объемным. В контексте данного предшествующего уровня техники, авторы настоящего изобретения исследовали маршруты достижения высоких уровней включения азота в ХОГФ синтетические алмазные материалы. По сути, авторы настоящего изобретения были особенно заинтересованы в ”высокой” доле газообразного азота/”высокой” температуре подложки способов синтеза алмазов ХОГФ, причем ”высокая” определяется как существенно больше, чем ”стандартное” выращивание алмаза, которое имеет место при 700-950°C с долей газообразного азота, например, меньше чем 20 ч./млн в газовой смеси. Авторы настоящего изобретения обнаружили, что условия выращивания с высокой долей газообразного азота/высокой температурой подложки дают возможность включить существенно более высокие концентрации одиночных азотных дефектов замещения (Ns) в полученный ХОГФ синтетический алмазный материал (например, от 5 до 50 ч./млн) по сравнению со стандартными условиями выращивания, вместе со значительной концентрацией азотно-вакансионных дефектов непосредственно после выращивания (например, приблизительно 100 ч/млрд). Такой материал применим для ряда областей использования, включая некоторые применения в качестве квантовых датчиков и в квантовой обработке, оптические фильтры, части инструментов для механической обработки и в качестве исходного материала для обработок облучением и/или отжигом после выращивания для формирования окрашенных драгоценных камней. Что касается применения в качестве квантовых датчиков и в квантовой обработке, ранее было описано, что алмазный материал высокой чистоты желателен для таких областей использования для того, чтобы достичь длительных времен декогеренции. Однако для определенных применений в качестве квантовых датчиков, таких как магнитометрия, чувствительность зависит от плотности NV- дефектов и времен декогеренции данных дефектов. В таких обстоятельствах, может являться желательным обеспечение огромной концентрации NV- центров для определенных областей использования, даже если время декогеренции является довольно сниженным.

Азотно-вакансионные дефекты могут быть сформированы облученным, полученным ХОГФ, синтетическим алмазным материалом, который содержит одиночные азотные дефекты замещения с формированием вакансионных дефектов и отжигом данного материала для миграции вакансий, чтобы они объединялись в пары с одиночными азотными дефектами замещения для того, чтобы получить азотно-вакансионные дефекты. Альтернативно, при определенных условиях выращивания было обнаружено, что значительное количество азотно-вакансионных дефектов может сформироваться непосредственно в течение выращивания, и данные азотно-вакансионные дефекты, полученные ”непосредственно после выращивания”, имеют некоторые преимущества по сравнению с дефектами, сформированными облучением и отжигом после выращивания. Например, азотно-вакансионные дефекты, полученные непосредственно после выращивания, могут быть предпочтительно выровнены относительно направления выращивания полученного ХОГФ, синтетического алмазного материала, и данное предпочтительное выравнивание может увеличить чувствительность квантовых спиновых дефектов в показателях как величины, так и направленной чувствительности. Более того, благодаря факту, что никакое облучение не требуется для формирования азотно-вакансионных дефектов, можно минимизировать повреждение алмазной решетки, и можно исключить образование других типов дефектов, которые генерируются, вследствие облучения и/или отжига, (например, моновакансии и дивакансии), которые приводят к дальнейшему ухудшению квантовых оптических свойств материала.

В дополнение к присутствию азотно-вакансионных дефектов, электронно-донорные центры требуются для превращения нейтральных дефектов в отрицательно заряженные дефекты, подходящие для определенных применений квантовых спиновых дефектов. В этом отношении, одиночные азотные дефекты замещения обычно функционируют в качестве электронно-донорных центров. По сути, слой полученного ХОГФ, синтетического алмазного материала, содержащего высокие концентрации одиночного азота замещения и значительную концентрацию азотно-вакансионных дефектов, может быть применим по причине, что одиночный замещающий азот может предоставлять заряд азотно-вакансионным дефектам, формируя NV- дефекты, подходящие для применения в квантовых датчиках и квантовой обработке.

Одна проблема, связанная с вышеуказанной однослойной структурой, состоит в том, что одиночные азотные дефекты замещения могут взаимодействовать с азотно-вакансионными дефектами, снижая их время декогеренции, как описано ранее. Соответственно, может быть выгодным обеспечить два раздельных слоя, причем один содержит значительное число одиночных азотных дефектов замещения с тем, чтобы функционировать в качестве электронно-донорного слоя, а дополнительный слой содержит квантовые спиновые дефекты, которые могут акцептировать отрицательный заряд, чтобы включать квантовые спиновые дефекты для применения в датчиках и обработке. В данном случае, электронно-донорный слой можно обеспечить, используя способ синтеза алмаза ХОГФ с высоким содержанием азота/высокой температурой подожки.

Для применения в качестве оптического фильтра можно использовать высокую концентрацию некоторых азотсодержащих дефектов, имеющих специфические характеристики оптического поглощения, для фильтрации света в контролируемой манере. Альтернативно, для использования в инструментах для механической обработки было постулировано, что высокая концентрация определенных азотсодержащих дефектов может улучшить характеристики износа и/или ударной вязкости полученного ХОГФ, синтетического алмазного материала. Кроме того, как описано ранее, полученный ХОГФ, синтетический алмазный материал, имеющий высокие концентрации определенных азотсодержащих дефектов, можно использовать в качестве исходного материала для обработок облучением и/или отжигом непосредственно после выращивания для формирования драгоценных камней. Другим потенциальным применением такого полученного ХОГФ, синтетического алмазного материала с высоким содержанием азота является использование в лазерной генерации.

Однако авторы настоящего изобретения идентифицировали проблему таких способов синтеза ХОГФ алмаза с высоким содержанием азота/высокой температурой подложки. Конкретно, авторы настоящего изобретения обнаружили, что ХОГФ синтетический алмазный материал, изготовленный с использованием такого способа, имеет полосчатость в условиях фотолюминесценции (например, при использовании методики получения изображений DiamondView?), вследствие неоднородного распределения азотных дефектов. Полосы и неоднородное распределение азота остаются, даже если полученный ХОГФ, синтетический алмазный материал подвергают многократным обработкам непосредственно после выращивания, например обработке под высоким давлением и высокой температурой и последующим обработкам облучением и отжигом.

Это является проблематичным для применения в квантовых датчиках и квантовой обработке, которые используют азотно-вакансионные квантовые спиновые дефекты, поскольку неоднородное распределение азотно-вакансионных дефектов внутри данного материала в результате дает материал, имеющий изменяющуюся чувствительность. Более того, если данный материал необходимо использовать в качестве слоя, предоставляющего заряд, в таких областях, как описано ранее, неоднородное распределение одиночного азота замещения может в результате давать неоднородную передачу заряда другому слою, включающему квантовые спиновые дефекты, так что концентрация отрицательно заряженных квантовых спиновых дефектов является неоднородной. Это вновь приводит к изменяющейся чувствительности.

Неоднородное распределение азота также является проблематичным для других областей использования, указанных ранее. Например, при применении в оптических фильтрах неоднородное распределение азотных дефектов будет приводить к неоднородной оптической фильтрации. Аналогичным образом, для использования в инструментах для механической обработки неоднородное распределение азотных дефектов может приводить к неоднородным характеристикам износа и/или ударной вязкости. Более того, для использования в качестве драгоценных камней неоднородное распределение азотных дефектов будет приводить к неоднородному цвету, снижая, таким образом, качество ювелирного камня.

В свете вышеуказанного, цель вариантов осуществления настоящего изобретения состоит в предложении способа синтеза алмаза ХОГФ, который способен формировать ХОГФ синтетический алмазный материал, который имеет как высокое, так и однородное распределение азотных дефектов. Некоторые варианты осуществления нацелены на предложение получаемого ХОГФ, синтетического алмазного материала, который имеет как высокое, так и однородное распределение одиночных азотных дефектов замещения. Альтернативно, или дополнительно, некоторые варианты осуществления нацелены на предложение получаемого ХОГФ, синтетического алмазного материала, который имеет как высокое, так и однородное распределение азотно-вакансионных дефектов. Альтернативно, или дополнительно, некоторые варианты осуществления нацелены на предложение получаемого ХОГФ, синтетического алмазного материала, который по существу не имеет полосчатости в условиях фотолюминесценции (например, при использовании методики получения изображений DiamondViewTM).

Сущность изобретения

Согласно первому аспекту настоящего изобретения предлагается монокристаллический, полученный ХОГФ, синтетический алмазный материал, имеющий:

общую концентрацию азота непосредственно после выращивания равную или превышающую 5 ч./млн, и

однородное распределение дефектов, где указанное однородное распределение дефектов определяется одной или более из следующих характеристик:

(i) общая концентрация азота, когда она отображается масс-спектрометрией вторичных ионов (МСВИ) по площади равной или превышающей 50×50 мкм, используя область анализа 10 мкм или менее, обладает поточечной вариацией менее чем 30% от среднего значения общей концентрации азота, или когда она отображается посредством МСВИ по площади равной или превышающей 200×200 мкм, используя область анализа 60 мкм или менее, обладает поточечной вариацией менее чем 30% от среднего значения общей концентрации азота;

(ii) концентрация азотно-вакансионных дефектов (NV) непосредственно после выращивания равна или превышает 50 ч./млрд при измерении с использованием замеров УФ-видимого поглощения при 77 К, где азотно-вакансионные дефекты однородно распределены по синтетическому, полученному ХОГФ, монокристаллическому алмазному материалу так, что при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм с размером пятна равным или меньше чем 10 мкм при комнатной температуре с использованием 50 мВт лазера, работающего в непрерывном режиме, и отображаемая по площади равной или превышающей 50×50 мкм с интервалом данных менее 10 мкм, имеется низкая поточечная вариация, где отношение площадей интенсивностей азотно-вакансионных пиков фотолюминесценции между областями высокой интенсивности фотолюминесценции и областями низкой интенсивности фотолюминесценции составляет <2x для либо пика фотолюминесценции (NV0) при 575 нм, либо пика фотолюминесценции (NV-) при 637 нм;

(iii) вариация в рамановской интенсивности такова, что при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм (приводящему к рамановскому пику при 552,4 нм) с размером пятна равным или меньше чем 10 мкм при комнатной температуре с использованием 50 мВт лазера, работающего в непрерывном режиме, и отображаемая по площади равной или превышающей 50×50 мкм с интервалом данных менее 10 мкм, имеется низкая поточечная вариация, где отношение площадей рамановских пиков между областями низкой рамановской интенсивности и высокой рамановской интенсивности составляет <1,25x;

(iv) концентрация азотно-вакансионных дефектов (NV) непосредственно после выращивания равна или превышает 50 ч./млрд при измерении с использованием замеров УФ-видимого поглощения при 77 К, где при возбуждении с использованием источника лазерного излучения с длиной волны 514 нм с размером пятна равным или меньше чем 10 мкм при 77 К с использованием 50 мВт лазера, работающего в непрерывном режиме, интенсивность при 575 нм, соответствующая NV0, превышает более чем в 120 раз рамановскую интенсивность при 552,4 нм, и/или интенсивность при 637 нм, соответствующая NV-, превышает более чем в 200 раз рамановскую интенсивность при 552,4 нм;

(v) концентрация одиночных азотных дефектов замещения (Ns) равна или превышает 5 ч./млн, где одиночные азотные дефекты замещения однородно распределены по монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу так, что, используя характерное инфракрасное поглощение при 1344 см-1 и делая выборку площади, больше чем площадь 0,5 мм2, вариация, выведенная делением стандартного отклонения на среднее значение, составляет менее 80%;

(vi) вариация в интенсивности красной люминесценции, определенная посредством стандартного отклонения, разделенного на среднее значение, составляет менее 15%;

(vii) среднее стандартное отклонение в концентрации нейтрального одиночного азота замещения составляет менее 80%; и

(viii) интенсивность окраски, измеренная с использованием гистограммы изображения, полученного микроскопией, со средним уровнем яркости больше чем 50, где интенсивность окраски является однородной по монокристаллическому, полученному ХОГФ, синтетическому алмазному материалу так, что вариация в сером цвете, характеризующаяся стандартным отклонением уровня яркости, разделенным на среднее значение уровня яркости, составляет менее 40%.

Предпочтительно, монокристаллический, полученный ХОГФ, синтетический алмазный материал включает две, три, четыре, пять, шесть, семь или все восемь из указанных характеристик.

Необязательно, монокристаллический, полученный ХОГФ, синтетический алмазный материал включает одно или более из нижеследующего:

общая концентрация азота равна или превышает 7 ч./млн, 10 ч./млн, 15 ч./млн, 20 ч./млн, 30 ч./млн, 50 ч./млн, 75 ч./млн, 100 ч./млн, 150 ч./млн, 200 ч./млн или 300 ч./млн;

концентрация одиночных азотных дефектов замещения (Ns) равна или превышает 7 ч./млн, 10 ч./млн, 15 ч./млн, 20 ч./млн, 30 ч./млн, 50 ч./млн, 75 ч./млн, 100 ч./млн, 150 ч./млн, 200 ч./млн или 300 ч./млн; и

концентрация азотно-вакансионных дефектов (NV) непосредственно после выращивания равна или превышает 120 ч./млрд, 140 ч./млрд, 160 ч./млрд, 180 ч./млрд, 200 ч./млрд, 250 ч./млрд, 300 ч./млрд, 400 ч./млрд, 500 ч./млрд, 1000 ч./млрд или 5000 ч./млрд

Монокристаллический, полученный ХОГФ, синтетический алмазный материал предпочтительно также имеет низкие концентрации примесей (отличных от азота). Например, данный материал может иметь концентрацию кремния равную или меньше 1×1015 атом·см-3. Данный материал также предпочтительно изготавливают с низким числом кристаллографических дефектов. Например, материал может иметь плотность пучка дислокаций равную или меньше чем: 106 дислокаций·см-2, 104 дислокаций·см-2, 3×103 дислокаций·см-2, 103 дислокаций·см-2, 102 дислокаций·см-2 или 10 дислокаций·см-2. Такой материал имеет хорошее оптическое качество. Например, материал может иметь двойное лучепреломление равное или меньше чем 5×10-5, 1×10-5, 5×10-6 или 1×10-6.

Для некоторых областей использования является желательным изготовить большие куски материала, описанного здесь. Например, монокристаллический, полученный ХОГФ, синтетический алмазный материал может иметь одно или более из нижеследующего:

наибольшие размеры по длине равные или превышающие 200 мкм, 500 мкм, 1 мм, 1,5 мм, 2,0 мм, 3,0 мм или 5,0 мм;

объем равный или превышающий 0,01 мм3, 0,05 мм3, 0,1 мм3, 0,5 мм3, 1,0 мм3, 3,0 мм3, 6,0 мм3, 9,0 мм3 или 15,0 мм3 при условии, что указанная одна или более характеристика остается в силе;

толщину слоя больше чем 200 мкм, 500 мкм, 1 мм, 1,5 мм, 2,0 мм, 3,0 мм или 5,0 мм.

Для некоторых других областей использования, таких как некоторые применения в квантовых датчиках и квантовой обработке, может быть желательно формировать очень тонкие слои такого материала. Например, монокристаллический, полученный ХОГФ, синтетический алмазный материал может быть в форме слоя, имеющего толщину меньше чем 200 мкм, 100 мкм, 50 мкм, 20 мкм, 10 мкм, 5 мкм, 2 мкм или 1 мкм.

Монокристаллический, полученный ХОГФ, синтетический алмазный материал также можно подвергнуть отжигу и/или облучению. Например, данный материал можно отжечь и/или облучить с получением разнообразных цветов, включая розовый, желтый, зеленый, оранжевый, красный и пурпурный.

Согласно второму аспекту настоящего изобретения предлагается способ получения ХОГФ монокристаллического синтетического алмазного материала, охарактеризованного ранее, причем способ включает:

формирование атмосферы синтеза ХОГФ, включающей водород, исходный углеродсодержащий газ, исходный азотсодержащий газ и, необязательно, исходный кислородсодержащий газ, где атмосфера синтеза ХОГФ включает атомные концентрации азота относительно общего состава газа в диапазоне от 0,1% до 3%, от 0,1% до 2%, от 0,1% до 1% или от 0,2% до 0,8%;

выращивание монокристаллического, получаемого ХОГФ, синтетического алмазного материала на подложке монокристаллического алмаза, установленной на поддерживающей подложке; и

контроль температуры поддерживающей подложки так, что вариации температуры в поперечном направлении поддерживающей подложки в любой заданный момент процесса выращивания составляют менее 50°C, 40°C, 30°C, 20°C, 10°C или 5°C от значения целевой температуры, вариации температуры на всем протяжении цикла выращивания составляют менее 50°C, 40°C, 30°C, 20°C, 10°C или 5°C от значения целевой температуры и значение целевой температуры лежит в диапазоне от 1000°C до 1400°C,

где атмосфера синтеза ХОГФ включает, по меньшей мере, одно из нижеследующего:

атомная концентрация углерода относительно общего состава газа находится в диапазоне от 0,1% до 2,0%, от 0,3% до 1,7%, от 0,5% до 1,5%, от 0,7% до 1,3% или от 0,8% до 1,2%; и

атомная концентрация кислорода относительно общего состава газа находится в диапазоне от 5% до 40%, от 10% до 30%, от 10% до 25% или от 15% до 20%.

Для атмосферы синтеза ХОГФ, включающей низкую атомную концентрацию углерода, например, равную или меньше чем 0,8%, никакой кислородсодержащий исходный газ не требуется.

Необязательно, монокристаллическую алмазную подложку устанавливают на поддерживающую подложку с помощью твердого припоя.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и для демонстрации того, как его можно осуществить, варианты осуществления настоящего изобретения будут описаны далее посредством исключительно примера со ссылкой к сопровождающим чертежам, на которых:

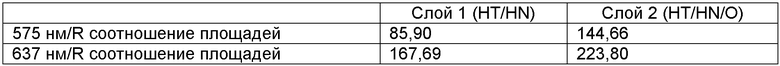

Фигура 1 иллюстрирует схему выращивания монокристаллического, получаемого ХОГФ, синтетического алмазного материала в условиях с высоким содержанием азота/высокой температурой подложки;

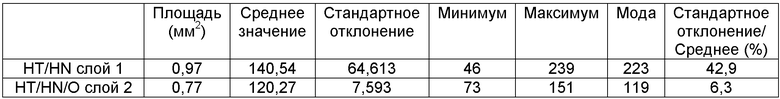

Фигура 2 иллюстрирует состав подложки, в которой монокристаллическая алмазная подложки связана с нижерасположенной тугоплавкой металлической поддерживающей подложкой посредством выбранного тугоплавкого твердого припоя, который обеспечивает хороший термический контакт между монокристаллическим, получаемый ХОГФ, синтетическим алмазным материалом, выращиваемом на монокристаллической алмазной подложке, и нижерасположенной тугоплавкой металлической поддерживающей подложкой, давая возможность точного контроля температуры в поперечном направлении поверхности выращивания монокристаллического, получаемого ХОГФ, синтетического алмазного материала в течение процесса синтеза;

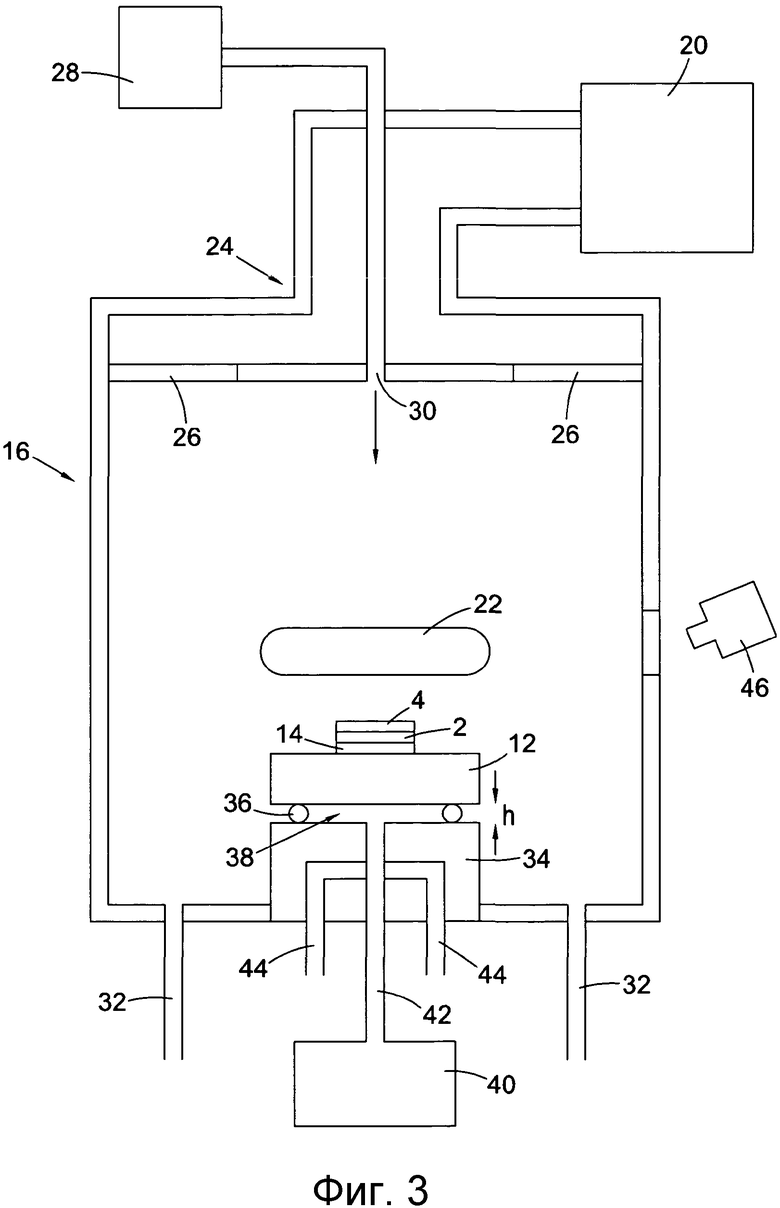

Фигура 3 иллюстрирует СВЧ-плазменный реактор для синтеза ХОГФ алмазного материала, который включает стадию установки подложки и систему контроля температуры, используемую в комбинации с составом подложки, иллюстрируемым на фигуре 2, для достижения точного контроля температуры в поперечном направлении поверхности выращивания монокристаллического, получаемого ХОГФ, синтетического алмазного материала в течение процесса синтеза;

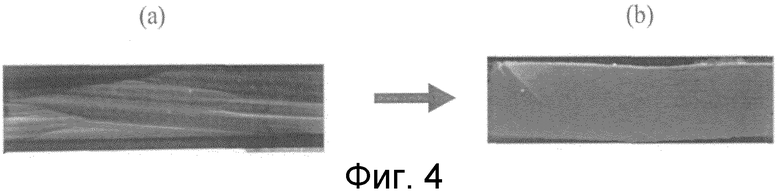

Фигура 4(a) представляет собой DiamondViewTM изображение монокристаллического, полученного ХОГФ, синтетического алмазного материала, выращенного в условиях высокого содержания азота/высокой температуры подложки, показывающее четко видимую полосчатость;

Фигура 4(b) представляет собой DiamondViewTM изображение монокристаллического, полученного ХОГФ, синтетического алмазного материала, выращенного в условиях высокого содержания азота/высокой температуры подложки, со значительной концентрацией добавленного к атмосфере синтеза кислорода, показывающее, по существу, отсутствие видимой полосчатости;

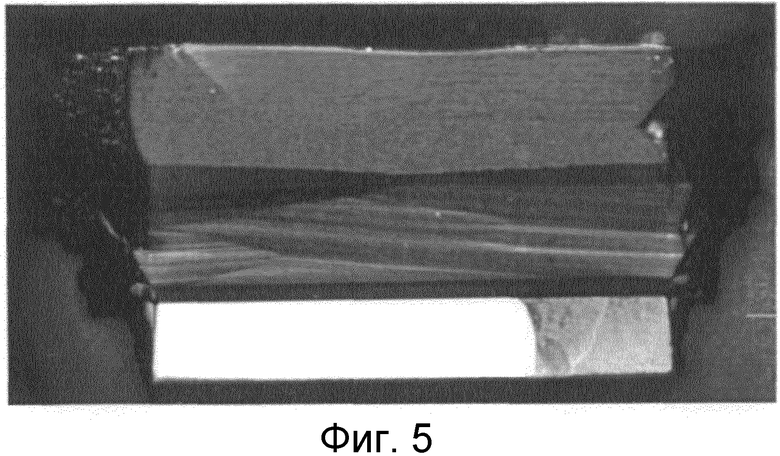

Фигура 5 представляет собой DiamondViewTM изображение монокристаллического, полученного ХОГФ, синтетического алмазного материала, содержащего два слоя, включая первый слой, показывающий четко видимую полосчатость, который был выращен в условиях высокого содержания азота/высокой температуры подложки, и второй слой, показывающий, по существу, отсутствие видимой полосчатости, который был сформирован, добавляя значительную концентрацию кислорода к атмосфере синтеза;

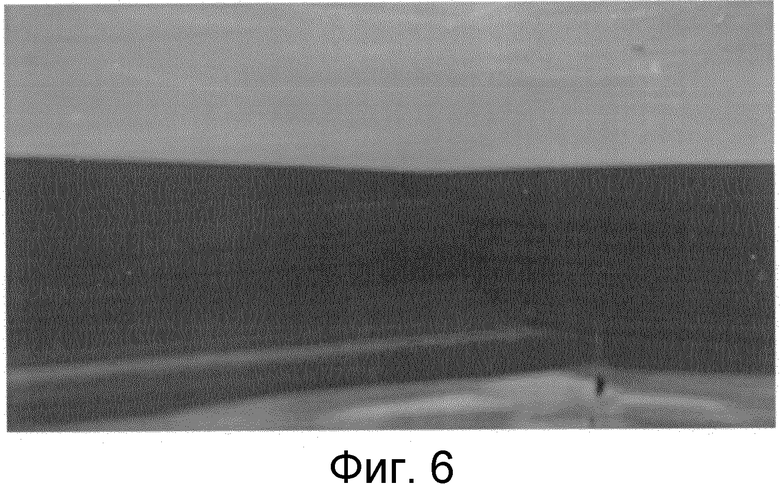

Фигура 6 представляет собой DiamondViewTM изображение монокристаллического, полученного ХОГФ, синтетического алмазного материала, содержащего два слоя, включая первый слой, показывающий четко видимую полосчатость, который был выращен в условиях высокого содержания азота/высокой температуры подложки, и второй слой, показывающий, по существу, отсутствие видимой полосчатости, который был сформирован, уменьшая концентрацию метана в атмосфере синтеза;

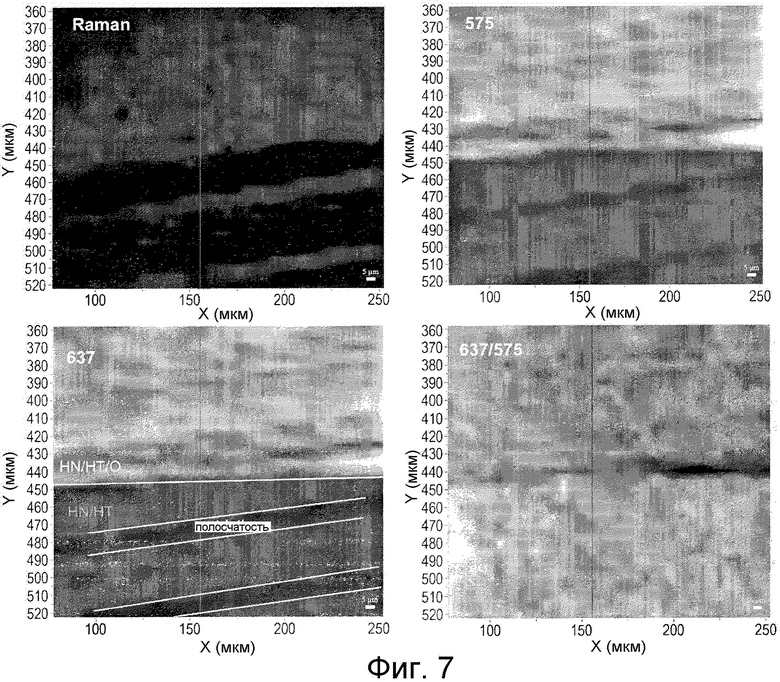

Фигура 7 показывает отображение фотолюминесценции (возбуждение при 514 нм) для двух слоев монокристаллического, полученного ХОГФ, синтетического алмазного материала, показанного на фигуре 5, включая первый слой, показывающий четко видимую полосчатость, который был выращен в условиях высокого содержания азота/высокой температуры подложки, и второй слой, показывающий, по существу, отсутствие видимой полосчатости, который был сформирован, добавляя значительную концентрацию кислорода к атмосфере синтеза; и

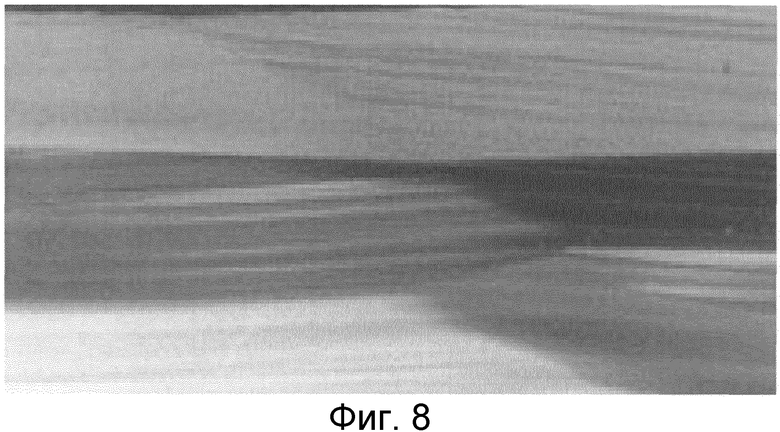

Фигура 8 показывает полученное микроскопией изображение двухслойного монокристаллического, полученного ХОГФ, синтетического алмазного материала, содержащего два слоя, включая первый слой, показывающий четко видимую полосчатость, который был выращен в условиях высокого содержания азота/высокой температуры подложки, и второй слой, показывающий значительно лучшую однородность окраски, что было достигнуто добавлением значительной концентрации кислорода к атмосфере синтеза.

Подробное описание

Физика/химия выращивания ХОГФ синтетического алмаза подробно описана в литературе, смотри, например, Butler et al., J. Phys. Condens. Matter. 21 (2009) 364201 (20 pp). Общая атомная картина ХОГФ выращивания синтетического алмаза наводит на мысль, что это происходит благодаря нескольким процессам: (i) генерирования атомарного водорода и метильных радикалов внутри плазмы, (ii) образования активных углеродных радикальных центров на поверхности алмаза, обычно посредством реакций на поверхности между водородным радикалом и алмазной поверхностью с концевыми водородами, (iii) присоединения метильного радикала на поверхностный радикальный центр, таким путем формируя метильный адсорбированный атом, который инициирует новый слой, и (iv) поверхностной диффузии метильного адсорбированного атома посредством скачка к соседним радикальным центрам. На все данные процессы могут оказывать влияние условия выращивания.

В условиях выращивания при высоком содержании азота/высокой температуре подложки, концентрация реакционно-способных (радикальных) атомов на поверхности алмаза увеличивается вследствие двух причин. Во-первых, высокие температуры являются достаточными для термической диссоциации небольшой части атомарного водорода с поверхности алмаза, оставляя позади поверхности радикальные атомы углерода. Во-вторых, присутствие большей концентрации азота внутри нескольких атомных слоев поверхности растущего алмаза может также ослабить поверхностные C-H связи, также приводя к более многочисленным поверхностным радикальным центрам, поскольку азот может предоставить свою неподеленную электронную пару поверхностным центрам, таким путем увеличивая их реакционную способность.

Поверхность выращивания допированного азотом, полученного ХОГФ, синтетического алмаза показывает последовательность стадий роста с террасными областями, разделенными наклонными гребешками. Такой ступенчато-слоевой рост показан на фигуре 1, которая иллюстрирует монокристаллическую алмазную подложку 2, на которой выращивают монокристаллический, полученный ХОГФ, алмазный материал 4. Направление выращивания иллюстрируется стрелкой 6. Последовательность линий иллюстрирует морфологию поверхности выращивания монокристаллического, полученного ХОГФ, алмазного материала 4 в течение различных стадий выращивания. Как можно заметить, поверхность выращивания развивает серию террасных областей 8, разделенных наклонными гребешками 10. Было обнаружено, что выращивание при высоком содержании азота/высокой температуре подложки может вести к образованию особенно грубых/крупных ступеней.

При исследовании изображения люминесценции в поперечном разрезе для ХОГФ синтетического алмазного образца (например, используя хорошо известный инструмент анализа DiamondViewTM) можно заметить распределение азотно-вакансионной люминесценции в виде полосчатого рисунка, причем данная полосчатость соответствует областям высокой и низкой плотности примесей. Данная полосчатость особенно заметна для выращивания с высоким содержанием азота/высокой температурой подожки. Пространство между полосками соответствует пространству между ступеньками на поверхности выращивания. Не привязываясь к теории, таким образом, считается, что полосчатость вызывается дифференциальным поглощением связанных с примесями дефектов на гребешках и террасах поверхности ступенек, причем включение дефектов на гребешках ступенек (расположенных под углом относительно поверхности роста) больше, чем на террасах данных ступенек (параллельных относительно поверхности роста).

В свете вышесказанного, авторы настоящего изобретения осознали, что одним путем решения проблемы полосчатости в способах выращивания с высоким содержанием азота/высокой температурой подложки для монокристаллического, получаемого ХОГФ, синтетического алмазного материала была бы разработка методики, которая снижает неоднородный захват примесей, как описано выше. В этом отношении, было обнаружено, что можно адаптировать состав атмосферы синтеза ХОГФ, чтобы уменьшить или по существу исключить неоднородное поглощение азота в способе роста с высоким содержанием азота/высокой температурой подложки для монокристаллического, полученного ХОГФ, синтетического алмазного материала. Конкретно, авторы настоящего изобретения обнаружили, что более однородного выращивания в условиях высокого содержания азота/высокой температуры подложки можно добиться, добавляя значительное количество кислорода в атмосферу синтеза ХОГФ и/или значительно снижая количества исходного углеродсодержащего газа в атмосфере ХОГФ синтеза. Таким образом, было обнаружено, что способ синтеза может включать:

формирование атмосферы синтеза ХОГФ, включающей водород, исходный углеродсодержащий газ, исходный азотсодержащий газ и, необязательно, исходный кислородсодержащий газ, где атмосфера синтеза ХОГФ включает атомную концентрацию азота относительно общего состава газа в диапазоне от 0,1% до 3%, от 0,1% до 2%, от 0,1% до 1% или от 0,2% до 0,8%; и

выращивание монокристаллического, получаемого ХОГФ, синтетического алмазного материала на подложке монокристаллического алмаза, установленной на поддерживающей подложке;

где атмосфера синтеза ХОГФ включает, по меньшей мере, одно из нижеследующего:

атомная концентрация углерода относительно общего состава газа находится в диапазоне от 0,1% до 2,0%, от 0,3% до 1,7%, от 0,5% до 1,5%, от 0,7% до 1,3% или от 0,8% до 1,2%; и

атомная концентрация кислорода относительно общего состава газа находится в диапазоне от 5% до 40%, от 10% до 30%, от 10% до 25% или от 15% до 20%.

В свете вышесказанного, способ выращивания с высоким содержанием азота/высокой температурой подложки для монокристаллического синтетического алмазного материала ХОГФ можно адаптировать, меняя химию синтеза ХОГФ так, что способ содержит значительное количество кислорода и/или значительно сниженное содержание исходного углеродсодержащего газа. Однако само по себе это не считается достаточным для решения проблем неоднородного поглощения азотных дефектов в течение выращивания ХОГФ алмаза в условиях высокого содержания азота/высокой температуры подожки. Даже если химия выращивания изменяется, как описано ранее, неоднородное поглощение азота все еще может иметь место, вследствие вариаций температуры на поверхности роста, что влияет на скорость поглощения азота. Данные вариации температуры могут быть в поперечном направлении относительно направления роста в конкретной точке в цикле выращивания (пространственно-распределенными) или параллельными направлению роста, вследствие вариаций в температуре в ходе цикла выращивания (распределенными во времени). Такие вариации температуры, приводящие к неоднородному поглощению азота, являются особенно проблематичными в условиях высокого содержания азота/высокой температуры подложки. Эффективное термическое управление становится трудным для выращивания при данных высоких температурах, и это становится даже еще более важным при попытке вырастить однородный материал с использованием высоких уровней азота.

Соответственно, кроме обеспечения особой химии выращивания ХОГФ, как описано ранее, также важным является предоставление конфигурации эффективного термического управления для точного контроля температуры в поперечном направлении поверхности выращивания ХОГФ алмазного материала как: (i) в поперечном направлении, чтобы избежать поперечных неоднородностей при поглощении азота в любой момент времени в ходе цикла выращивания; так и (ii) в течение всего цикла выращивания, чтобы избежать вертикальных неоднородностей при поглощении азота по мере протекания цикла выращивания.

Ряд различных характерных особенностей может внести вклад в обеспечение конфигурации эффективного термического управления, включая одно или более из нижеследующего: (i) хороший термический контакт между монокристаллической алмазной подложкой, на которой необходимо вырастить синтетический, получаемый ХОГФ, алмазный материал, и нижерасположенной поддерживающей подложкой; (ii) нижерасположенную поддерживающую подложку, которая имеет высокую теплопроводность и которая может функционировать в качестве эффективного устройства теплоотвода для удаления тепловой энергии от выращиваемого монокристаллического, получаемого ХОГФ, синтетического алмазного материала и которая способна поддерживать однородные температуры в поперечном направлении поверхности поддерживающей подложки, на которой установлены одна или несколько монокристаллических алмазных подложек; (iii) систему контроля температуры, которая может быстро и воспроизводимо изменить температуру поддерживающей подложки и, таким образом, быстро и воспроизводимо учесть любые вариации температуры выращиваемого монокристаллического, получаемого ХОГФ, синтетического алмазного материала, вследствие обеспечения хорошего термического контакта между монокристаллическим, получаемым ХОГФ, синтетическим алмазным материалом и нижерасположенной поддерживающей подложкой, как указано в пункте (i); и (iv) систему мониторинга температуры, которая может измерять температуру выращиваемого монокристаллического, получаемого ХОГФ, синтетического алмазного материала (или нижерасположенной монокристаллической алмазной подложки или поддерживающей подложки, если для них для всех обеспечивается хороший термический контакт) воспроизводимым образом так, что можно определить любые вариации температуры, и система контроля температуры используется для противодействия таким изменениям. Конфигурации, отвечающие требованиям (i)-(iv) обсуждаются ниже.

Фигура 2 иллюстрирует конфигурацию подложки, в которой монокристаллическая алмазная подложка 2 связана с нижерасположенной поддерживающей подложкой 12 посредством выбранного тугоплавкого твердого припоя 14, который обеспечивает хороший термический контакт между монокристаллическим, получаемым ХОГФ, синтетическим алмазным материалом 4, выращиваемом на монокристаллической алмазной подложке 2, и нижерасположенной тугоплавкой металлической поддерживающей подложкой 12, давая возможность точного контроля температуры в поперечном направлении поверхности выращивания монокристаллического, получаемого ХОГФ, синтетического алмазного материала 4 в течение процесса синтеза;

Пайка монокристаллических алмазных подложек к поддерживающей подложке, такой как тугоплавкий металлический носитель, была описана ранее. Типичный используемый твердый припой представляет собой тонкую Au/Ta фольгу и хорошо работает вплоть до температур выращивания равных 900°C. Однако ранее считалось, что при выращивании в условиях высокого содержания азота/высокой температуры подложки при температурах в диапазоне от 1000°C до 1400°C такое соединение припоем разрушится. Неожиданно было обнаружено, что Au/Ta твердый припой можно использовать выше его температуры плавления. Хотя твердый припой имеет тенденцию плавиться в температурном диапазоне от 1000°C до 1200°C, было обнаружено, что твердый припой остается достаточно прочным, чтобы удерживать вышележащую монокристаллическую алмазную подложку на месте, и поликристаллический алмазный материал, растущий вокруг периферии монокристаллической алмазной подложки, может содействовать в удерживании монокристаллической алмазной подложки на месте, если используют поддерживающую подложку из карбидообразующего тугоплавкого металла. Соответственно, монокристаллическую алмазную подложку можно установить на поддерживающую подложку с помощью твердого припоя, имеющего температуру плавления ниже, чем целевая температура для выращивания монокристаллического, получаемого ХОГФ, алмазного материала на монокристаллической алмазной подложке так, что твердый припой находится в жидком состоянии в течение выращивания монокристаллического, получаемого ХОГФ, алмазного материала. Данный тип пайки можно использовать в вариантах осуществления настоящего изобретения, а также можно использовать в других способах выращивания монокристаллического, получаемого ХОГФ, синтетического алмаза.

Альтернативно, при более высоких температурах, если метод пайки должен быть использован в качестве пути для термического управления и связывания алмазной подложки, можно использовать другой твердый припой, который имеет очень высокую температуру плавления, чтобы обеспечить соответствующее и надежное связывание. Авторы настоящего изобретения протестировали ряд различных типов композиций порошкообразных твердых припоев с целью достижения температур выращивания больше чем 1400°C. Они включают: (i) 8% Pd, 87% Au, 5% Ti или 11% Pd, 84% Au, 5% Ti каждый из которых подходит вплоть до температур выращивания приблизительно 1100°C; (ii) 12,5% Pd, 82,5% Au, 5% Ti, который подходит вплоть до температуры выращивания 1250°C; и 14% Pd, 81% Au, 5% Ti, который подходит вплоть до температуры выращивания более чем 1400°C. Выбранный твердый припой, таким образом, будет зависеть от температуры выращивания, которую используют в способе ХОГФ с высоким содержанием азота/высокой температурой подложки. Например, для температур выращивания в диапазоне 1150°C-1200°C подходящий твердый припой обеспечивается композицией 12,5% Pd, 82,5% Au, 5% Ti. Конечно, возможны незначительные изменения данных конкретных составов. Следует также отметить, что это не исчерпывающий список, и другие композиции тугоплавкого твердого припоя и материалы (например, фольга) могут подходить для осуществления настоящего изобретения.

Композиции твердых припоев имеются, прежде всего, в порошковой форме, и их можно смешать со связующим, чтобы создать пасту, имеющую подходящую консистенцию для достижения хорошей связи между монокристаллической алмазной подложкой и поддерживающей подложкой.

В свете приведенного выше обсуждения, будет понятно, что твердый припой может иметь одну или более из следующих характеристик:

температура плавления равна или превышает 1000°C, 1100°C, 1200°C, 1300°C или 1400°C;

состав, включающий один или более компонентов, выбранных из золота, тантала, палладия и/или титана;

по меньшей мере, 8%, 10%, 12% или 14% палладия;

от 70 до 90% золота, от 8 до 20% палладия и от 1 до 15% тантала и/или титана.

Как описано ранее, поддерживающая подложка должна иметь высокую теплопроводность, функционируя в качестве эффективного устройства теплоотвода для удаления тепловой энергии от растущего монокристаллического, получаемого ХОГФ, алмазного материала, и должна быть способна поддерживать однородные температуры в поперечном направлении поверхности поддерживающей подложки, на которой закреплена одна или более монокристаллическая алмазная подложка. В этом отношении, было обнаружено, что является выгодным обеспечить поддерживающую подложку, включающую цилиндрический диск из тугоплавкого металла, имеющий плоскую верхнюю поверхность и плоскую нижнюю поверхность. Цилиндрический диск может иметь диаметр 80 мм или более. Кроме того, верхняя и нижняя поверхности могут иметь вариацию плоскостности не более 100 мкм. В этом отношении, было обнаружено, что плоскостность поверхностей поддерживающей подложки может влиять на температуру алмаза, являющегося подложкой на поддерживающей подложке в течение выращивания ХОГФ. По сути, неожиданно было обнаружено, что поддерживающую подложку необходимо обработать до очень высокой степени плоскостности для того, чтобы избежать вариаций температуры в поперечном направлении подложки. Причинами этого является взаимодействие системы контроля температуры подложки с поддерживающей подложкой, и они более подробно обсуждаются позднее.

Фигура 3 показывает пример СВЧ-плазменного реактора, включающего систему мониторинга температуры и систему контроля температуры подложки. СВЧ-плазменный реактор включает следующие основные компоненты: плазменную камеру 16, держатель подложки 34, конфигурацию подложки 2, 12, 14, как ранее иллюстрировано на фигуре 2, на которой выращивают ХОГФ синтетический алмазный материал 4, СВЧ-генератор 20 для формирования плазмы 22 внутри плазменной камеры 16, конфигурацию СВЧ-связывания 24 для подачи СВЧ-излучения от СВЧ-генератора 20 в плазменную камеру 16 посредством диэлектрических окон 26, и систему газового потока, включающую исходные газы 28, один или более вводов газа 30 и один или более выводов газа 32 для подачи технологических газов в плазменную камеру 16 и их удаления из нее.

Плазменная камера сконфигурирована, чтобы формировать полость резонанса, поддерживающую используемую стоячую волну. Согласно одной конфигурации, плазменную камеру формируют для поддержки используемой TM01n стоячей волны, например TM01n моды. Рабочая частота может находиться в диапазоне от 400 до 500 МГц, от 800 до 1000 МГц или от 2300 до 2600 МГц. Исходные газы, включающие источник углерода и молекулярный водород, подают в резервуар плазменного реактора, и они могут активироваться полем стоячей волны с формированием плазмы в областях высокого электрического поля. Конфигурация подложки обеспечивается поблизости от плазмы так, что реакционно-способные, углеродсодержащие радикалы могут диффундировать из плазмы к подложке и осаждаться на ней. Атомарный водород также может диффундировать из плазмы к подложке и селективно вытравливать неалмазный углерод из подложки так, что может происходить рост алмаза.

Поддерживающая подложка 12 отделена от держателя подложки 34 спейсером 36 в виде проволоки или прокладки, чтобы ограничить газовый промежуток 38 между поддерживающей поверхностью держателя подложки 34 и задней поверхностью поддерживающей подложки 12. Высота h газового промежутка может находиться в диапазоне от 25 мкм до 2000 мкм, от 50 мкм до 1000 мкм или от 100 мкм до 750 мкм, в зависимости от специфических условий синтеза. Такой газовый промежуток можно использовать с поддерживающей подложкой, имеющей диаметр, например, 120 мм. Для способов высокотемпературного синтеза алмазов, как было обнаружено, предпочтительной является высота газового промежутка в диапазоне от 500 мкм до 750 мкм или от 600 мкм до 650 мкм. Это отличается от способов низкотемпературного синтеза алмазов, в которых предпочтительной является высота газового промежутка в диапазоне от 100 мкм до 300 мкм или от 150 мкм до 250 мкм. Кроме того, систему подачи газа 40 связывают с газовым промежутком 38 посредством подающей трубки 42, которая простирается от системы подачи газа 40 через держатель подложки 34 и сконфигурирована, чтобы подавать газ в газовый промежуток 38 через одно или несколько выходных отверстий в поддерживающей поверхности держателя подложки 34. Также предоставляется система подачи охлаждающей жидкости 44 для охлаждения держателя подложки 34.

Также следует отметить, что в то время как СВЧ-плазменный реактор, иллюстрированный на фигуре 5, имеет отдельный держатель подложки 34, расположенный в плазменной камере, держатель подложки может быть образован основанием плазменной камеры 16. Подразумевается, что использование термина ”держатель подложки" охватывает такие изменения. Более того, держатель подложки может включать плоскую поддерживающую поверхность, которая имеет такой же диаметр (как иллюстрируется) или больше чем у поддерживающей подложки 12. Например, держатель подложки может образовывать большую плоскую поверхность, сформированную основанием камеры или отдельным компонентом, расположенным поверх основания камеры, и подложку можно осторожно расположить в центральной области плоской поддерживающей поверхности. В одной компоновке, плоская поддерживающая поверхность может иметь дополнительные элементы, например, выступы или канавки, чтобы точно устанавливать и необязательно удерживать поддерживающую подложку. Альтернативно, никакие такие дополнительные элементы могут не быть предоставлены так, что держатель подложки исключительно обеспечивает плоскую поддерживающую поверхность, поверх которой располагают поддерживающую подложку.

Система подачи охлаждающей жидкости предоставляет предварительное основное охлаждение для держателя подложки 34. Однако, как было обнаружено, данная система является недостаточно точной для тонкого контроля температуры подложки, которая, как считается авторами настоящего изобретения, требуется для того, чтобы получить однородное поглощение азота при выращивании ХОГФ синтетического алмазного материала по всей поверхности больших поддерживающих подложек. Соответственно, предлагается система подачи газа 40, 42, чтобы дать возможность более тонкого контроля температуры поддерживающей подложки. Систему подачи газа 40, 42 можно сконфигурировать, чтобы инжектировать, по меньшей мере, два газа, имеющих различные теплопроводности, в газовый промежуток ниже поддерживающей подложки 12 и варьировать соотношение, по меньшей мере, двух газов для того, чтобы контролировать температуру поддерживающей подложки на держателе подложки. Например, система подачи газа может использовать смесь легкого газа, такого как водород, и тяжелого газа, такого как аргон, который является менее теплопроводным. Преимущественно, газы, используемые для контроля температуры подложки, являются газами, которые также используются в химии основного процесса так, что дополнительные источники газов не требуются. Если температура края поддерживающей подложки является слишком высокой относительно центральной области поддерживающей подложки, долю тяжелого газа относительно легкого газа можно увеличить, чтобы уменьшить теплопроводность газа под центральной областью поддерживающей подложки, таким образом, вызывая нагревание центральной области поддерживающей подложки относительно крайней части поддерживающей подложки. Противоположным образом, если температура краевой части поддерживающей подложки является слишком низкой относительно центральной области поддерживающей подложки, долю легкого газа относительно тяжелого газа можно увеличить, чтобы увеличить теплопроводность газа под центральной областью поддерживающей подложки, таким образом, вызывая охлаждение центральной области поддерживающей подложки относительно краевой части поддерживающей подложки. Абсолютную температуру поддерживающей подложки, а также относительную температуру различных областей поддерживающей подложки также

можно контролировать, варьируя поток газа и состав газа внутри газового промежутка под поддерживающей подложкой.

Спейсер в виде проволоки 36 можно сконфигурировать, чтобы ограничить центральную полость газового промежутка под подложкой так, что газ объединяется в центральной полости газового промежутка. Каждый спейсер в виде проволоки можно согнуть в виде дуги и сконфигурировать в кольцо с зазорами, между которыми может протекать газ. Элементы спейсера могут быть электропроводными и/или могут быть зафиксированы на месте электропроводящим клеем, таким как Silver DAGTM, который, как было обнаружено, применим при обеспечении хорошего электрического контакта между элементами спейсера и держателя подложки. Это помогает предотвратить проблему образования дуги под поддерживающей подложкой, которая может оказать вредное воздействие на контроль температуры.

СВЧ-плазменный реактор далее включает одно или более устройств для измерения температуры 46, сконфигурированных, чтобы проводить, по меньшей мере, два измерения температуры, включая одно или более измерений в центральной области поддерживающей подложки и одно или более измерений в периферической области поддерживающей подложки. Измерения температуры можно проводить одновременно или в течение короткого интервала времени друг по отношению к другу и систему контроля температуры подложки можно использовать для корректировки вариаций температуры. Устройство измерения температуры может включать пирометр 46, как иллюстрируется на фигуре 3. Можно обеспечить два пирометра, один для проведения измерений центральной температуры и один для проведения измерений периферической температуры. Альтернативно, в подложку можно встроить множество термопар. С другой стороны, встраивание термопары, как было обнаружено, является трудным и может быть ненадежным. По сути, считается, что множество пирометрических измерений является лучшим решением. В этом отношении, пирометрические измерения могут фокусироваться на температуре выращивания ХОГФ синтетического алмазного материала. Однако, поскольку материал находится в хорошем термическом контакте с нижерасположенной поддерживающей подложкой, то температура алмазного материала будет приблизительно такой же, как температура нижерасположенной поддерживающей подложки. Для выращивания ХОГФ монокристаллического синтетического алмаза, в котором обеспечивается множество монокристаллических алмазных подложек на поддерживающей подложке, измерения температуры можно, таким образом, проводить между растущими ХОГФ монокристаллами.

Даже при использовании таких схем расположения, как описанные выше, все еще может существовать ряд проблем, хотя они могут быть значительно смягчены описанными ранее схемами расположения. Например, в некоторых примерах все еще могут существовать проблемы неоднородного роста ХОГФ синтетического алмаза и неоднородного поглощения азота в поперечном направлении площади поддерживающей подложки, в особенности, при выращивании множества монокристаллических алмазных кристаллов в одном цикле выращивания на множестве монокристаллических алмазных подложек, прикрепленных к поддерживающей подложке по всей относительно большой площади (например, 80 мм в диаметре или более). Это является особенно проблематичным, поскольку существует постоянная необходимость увеличить область, поверх которой можно вырастить однородный, полученный ХОГФ синтетический материал высокого качества. Кроме того, данные проблемы имеют тенденцию осложняться, когда поддерживающие подложки повторно используют в последующих циклах выращивания. Это является особенно проблематичным для тугоплавких металлических подложек, которые являются дорогими, и повторное использование желательно в экономически конкурентном промышленном способе.

Неожиданно было обнаружено, что вышеуказанные проблемы являются результатом небольших вариаций температуры в поперечном направлении верхней поверхности поддерживающей подложки, вызванных очень незначительными вариациями в высоте газового промежутка под поддерживающей подложкой. В частности, авторы настоящего изобретения обнаружили, что хотя цилиндрические поддерживающие подложки из тугоплавкого металла, предоставляемые поставщиком, имеют номинально планарную переднюю и заднюю поверхности, данные поверхности не являются достаточно плоскими. Минимальные вариации в плоскостности на задней поверхности поддерживающей подложки приводят к незначительным вариациям высоты газового промежутка, было обнаружено, что это приводит к различному охлаждению в поперечном направлении поддерживающей подложки.

В то время как ранее описанные схемы расположения могут контролировать вариации температуры, которые являются симметричными по окружности, может быть более трудным контролировать вариации температуры, которые не являются симметричными по окружности, такие как вызываемые вариациями высоты газового промежутка. Например, поддерживающие подложки из тугоплавкого металла имеют тенденцию к прогибу и короблению в течение использования (несмотря на то, что еще далеко до их температуры плавления). Однородный прогиб в основном меняет температурный профиль от края к центру, что можно контролировать, как описано ранее. Однако коробление вызывает неоднородности температуры поддерживающей подложки, которые являются несимметричными. Типичная величина коробления может быть больше 20 микрон (от пика до минимума).

Для того чтобы решить данную проблему, авторы настоящего изобретения обнаружили, что является полезным обеспечить, чтобы высота h газового промежутка варьировалась не более чем на 200 мкм, 150 мкм, 100 мкм, 80 мкм, 60 мкм, 40 мкм, 20 мкм, 10 мкм или 5 мкм. Этого можно добиться, например, дополнительной обработкой задней поверхности поддерживающей подложки, предоставляемой поставщиками, чтобы она имела очень точно определенный профиль, который дополняет профиль поддерживающей поверхности держателя подложки. Например, если поддерживающая поверхность держателя подложки является плоской, то заднюю поверхность поддерживающей подложки следует обработать, чтобы гарантировать то, что она точно имеет очень плоскую поверхность.