Уровень техники

Настоящее изобретение относится к топливной форсунке согласно ограничительной части п.1 формулы изобретения.

Подобная топливная форсунка известна из DE 102008042227 А1. Такая известная топливная форсунка предназначена для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания (ДВС) и имеет стержневидный управляющий впрыскиванием клапанный элемент (называемый также иглой), который через связующую или соединительную полость кинематически связан с якорем электромагнита. Соединительная полость служит при этом своего рода силовым передаточным звеном, преобразующим движение якоря электромагнита в движение управляющего впрыскиванием клапанного элемента в целях открытия, соответственно закрытия таким путем распылительных отверстий в корпусе топливной форсунки. Использование соединительной полости для кинематической связи через нее якоря электромагнита с управляющим впрыскиванием клапанным элементом обусловлено тем, что плотности энергии, соответственно усилия якоря при его непосредственной механической связи с управляющим впрыскиванием клапанным элементом недостаточно для подъема последнего с его герметичного седла. Хотя в известной топливной форсунке и существует возможность повысить действующее на управляющий впрыскиванием клапанный элемент усилие его открытия путем соответствующего выбора геометрических параметров якоря электромагнита, соединительной полости и управляющего впрыскиванием клапанного элемента, тем не менее в этом случае максимально возможный ход управляющего впрыскиванием клапанного элемента оказывается более недостаточен для полноценной работы топливной форсунки, т.е. для полного открытия ее распылительных отверстий. Помимо этого было установлено, что усилие, которое требуется прикладывать к управляющему впрыскиванию клапанному элементу для его открытия, должно действовать лишь до тех пор, пока он еще не поднялся со своего герметичного седла на корпусе топливной форсунки. В этот момент полость под управляющим впрыскиванием клапанным элементом заполняется топливом под сравнительно высоким давлением, которое преобладает в общей топливной магистрали высокого давления ("rail"), что приводит к приложению дополнительного усилия к управляющему впрыскиванием клапанному элементу в направлении его открытия. Благодаря этому появляется возможность уменьшить усилие, с которым якорь электромагнита должен воздействовать на управляющий впрыскиванием клапанный элемент. Однако сразу же при подъеме управляющего впрыскиванием клапанного элемента со своего седла необходимо обеспечить совершение им достаточно длинного хода.

Краткое изложение сущности изобретения

Исходя из рассмотренного выше уровня техники в основу настоящего изобретения была положена задача усовершенствовать топливную форсунку указанного в ограничительной части п.1 формулы изобретения типа в том отношении, чтобы, с одной стороны, ее якорь электромагнита создавал усилие открытия, необходимое для подъема управляющего впрыскиванием клапанного элемента с его седла, а с другой стороны, управляющий впрыскиванием клапанный элемент мог совершать сравнительно длинный ход. При этом конструктивные размеры якоря, соответственно затраты на него должны быть сравнительно небольшими. Указанная задача решается с помощью топливной форсунки с отличительными признаками, представленными в п.1 формулы изобретения. Лежащая в основе изобретения идея состоит при этом в том, чтобы путем использования по меньшей мере двух подвижных друг относительно друга якорей, которые своими торцевыми поверхностями выступают в соединительную полость, распределять передаваемое катушкой электромагнита на его якорную систему усилие между обоими якорями таким образом, что первый якорь ответственен в основном за подъем управляющего впрыскиванием клапанного элемента с его седла, а другой якорь обеспечивает необходимый, сравнительно длинный ход управляющего впрыскиванием клапанного элемента.

В зависимых пунктах формулы изобретения представлены различные предпочтительные варианты выполнения предлагаемой в изобретении топливной форсунки. В объем изобретения включены все возможные комбинации из по меньшей мере двух его отличительных особенностей, представленных в описании, в формуле изобретения и/или на чертежах.

С целью, с одной стороны, обеспечить сравнительно простое направление якорей при их перемещении, а с другой стороны, избежать воздействия поперечных сил на якоря при их перемещении, в одном из предпочтительных вариантов осуществления изобретения по меньшей мере два якоря предлагается располагать концентрично друг относительно друга.

При этом в особенно предпочтительном варианте по меньшей мере два якоря выполнены осесимметричными. Благодаря этому прежде всего обеспечивается сравнительно невысокая стоимость изготовления якорей.

С целью обеспечить возможность приложения одним из якорей максимально высокого усилия открытия к управляющему впрыскиванием клапанного элемента в первоначальный момент и одновременно обеспечить возможность реализации другим якорем максимально возможного хода управляющего впрыскиванием клапанного элемента после его открытия в еще одном варианте выступающие в соединительную полость торцевые поверхности якорей предлагается выполнять с различающейся между собой площадью. При этом путем варьирования площади торцевых поверхностей якорей можно влиять на требуемую характеристику открытия управляющего впрыскиванием клапанного элемента, соответственно регулировать ее.

Поскольку один из якорей должен обеспечивать создание сравнительно высокого усилия открытия управляющего впрыскиванием клапанного элемента, а второй якорь должен обеспечивать максимально возможный его ход, в еще одном варианте у двух якорей торцевая поверхность внутреннего якоря имеет меньшую площадь, чем торцевая поверхность наружного якоря. Благодаря этому при концентричном выполнении и расположении якорей наружный из них прежде всего имеет сравнительно большую толщину стенки, что технологически можно реализовать сравнительно простым путем.

Особенно предпочтителен при этом вариант, в котором наружный якорь образует направляющую для внутреннего якоря. Тем самым при компактной конструкции обеспечивается надежное направление внутреннего якоря при его перемещении.

При этом в первом из альтернативных вариантов осуществления изобретения каждый из якорей выполнен в виде плоского якоря. Преимущество подобных плоских якорей состоит в возможности создания сравнительно высоких тяговых усилий. Недостаток же при этом состоит в том, что подобное конструктивное исполнение внутреннего якоря ограничивает его физически целесообразный ход.

Поэтому в другом альтернативном варианте осуществления изобретения наружный якорь предлагается выполнять в виде плоского якоря, а внутренний якорь - в виде втягивающегося якоря. Подобный втягивающийся якорь имеет сравнительно длинный ход. Таким путем удается максимизировать достижимый ход внутреннего якоря.

В еще одном варианте каждый из обоих якорей можно также выполнять в виде втягивающегося якоря, что позволяет добиться особо длинного хода обоих якорей.

С целью ограничить перемещение наружного якоря, соответственно с целью обеспечить возможность увлечения внутреннего якоря в движение наружным якорем с тем, чтобы таким путем ограничиться применением возможно только одного упругого элемента, в еще одном варианте внутренний якорь образует ограничитель хода наружного якоря в направлении открытия управляющего впрыскиванием клапанного элемента.

Другие преимущества, отличительные особенности и частные аспекты изобретения вытекают из последующего описания предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи, на которых, в частности, показано:

на фиг.1 - схематичный, поясняющий принципиальную конструкцию вид в разрезе фрагмента предлагаемой в изобретении топливной форсунки, у которой ее управляющий впрыскиванием клапанный элемент находится в закрытом положении,

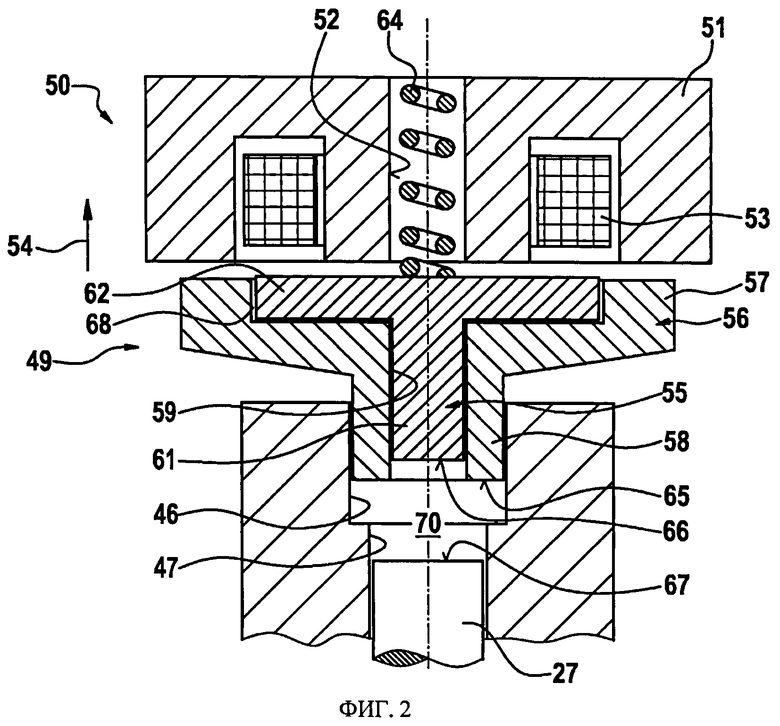

на фиг.2 - фрагмент топливной форсунки, изображенной на фиг.1, с якорной системой, выполненной по первому варианту с двумя плоскими якорями,

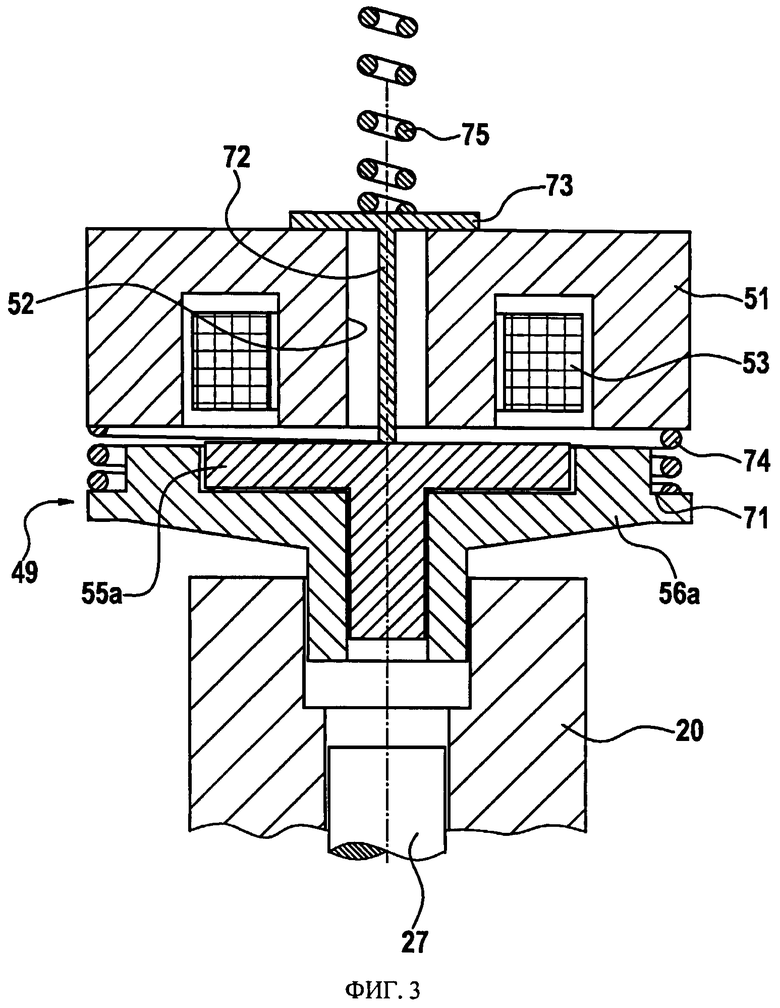

на фиг.3 - аналогичный приведенному на фиг.2 вид якорной системы, выполненной по модифицированному варианту с ограничением хода внутреннего плоского якоря,

на фиг.4 - различные виды выполненной еще по одному модифицированному варианту якорной системы, состоящей из двух плоских якорей,

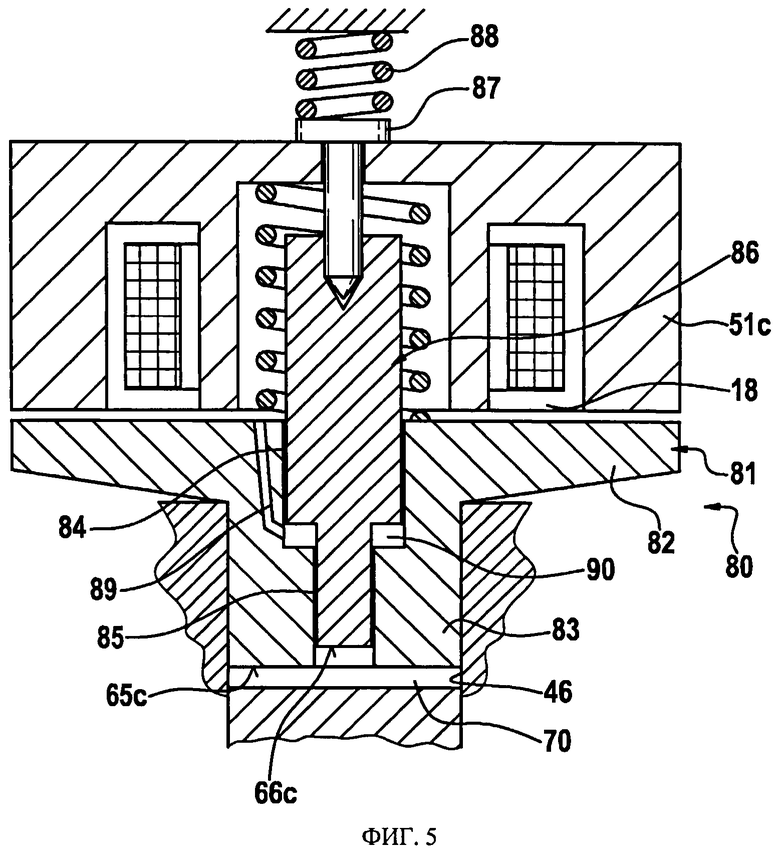

на фиг.5 - вид в продольном разрезе электромагнитного узла с якорной системой, в которой внутренний якорь выполнен в виде втягивающегося якоря и имеет ограничитель хода, а наружный якорь выполнен в виде плоского якоря,

на фиг.6 - вид в разрезе модифицированного по сравнению с фиг.5 электромагнитного узла с видоизмененным ограничителем хода внутреннего якоря,

на фиг.7 - аналогичный изображенному на фиг.6 электромагнитный узел, в котором используется видоизмененный ограничитель хода внутреннего якоря,

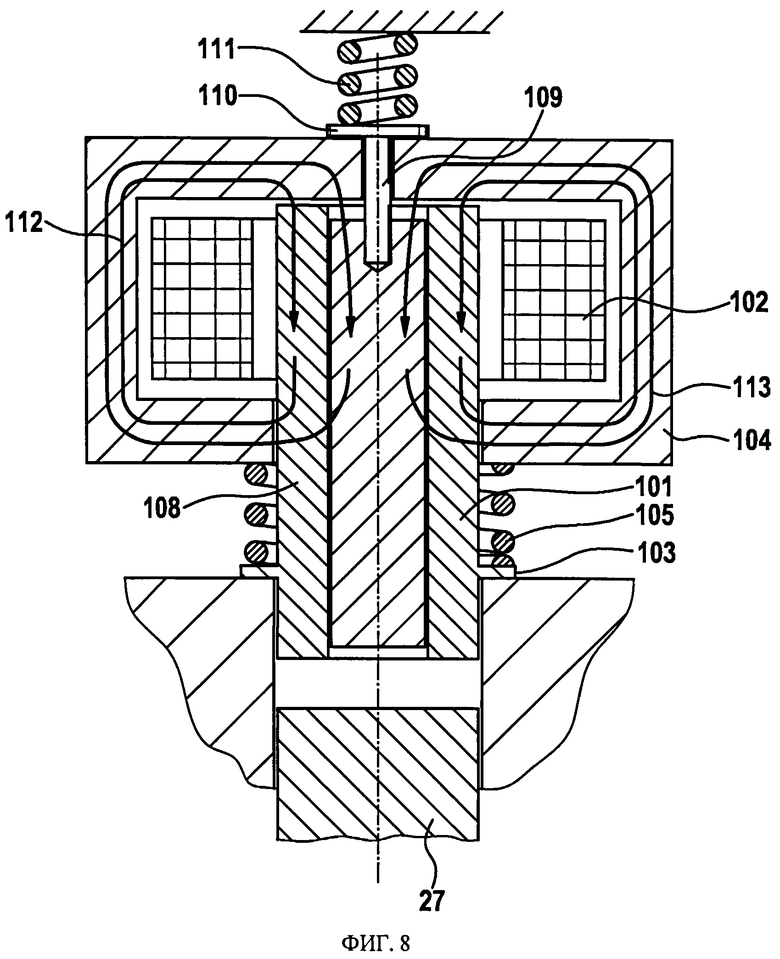

на фиг.8 и 9 - виды в разрезе выполненной по еще одному модифицированному варианту якорной системы, в которой оба ее якоря выполнены в виде втягивающихся якорей, и

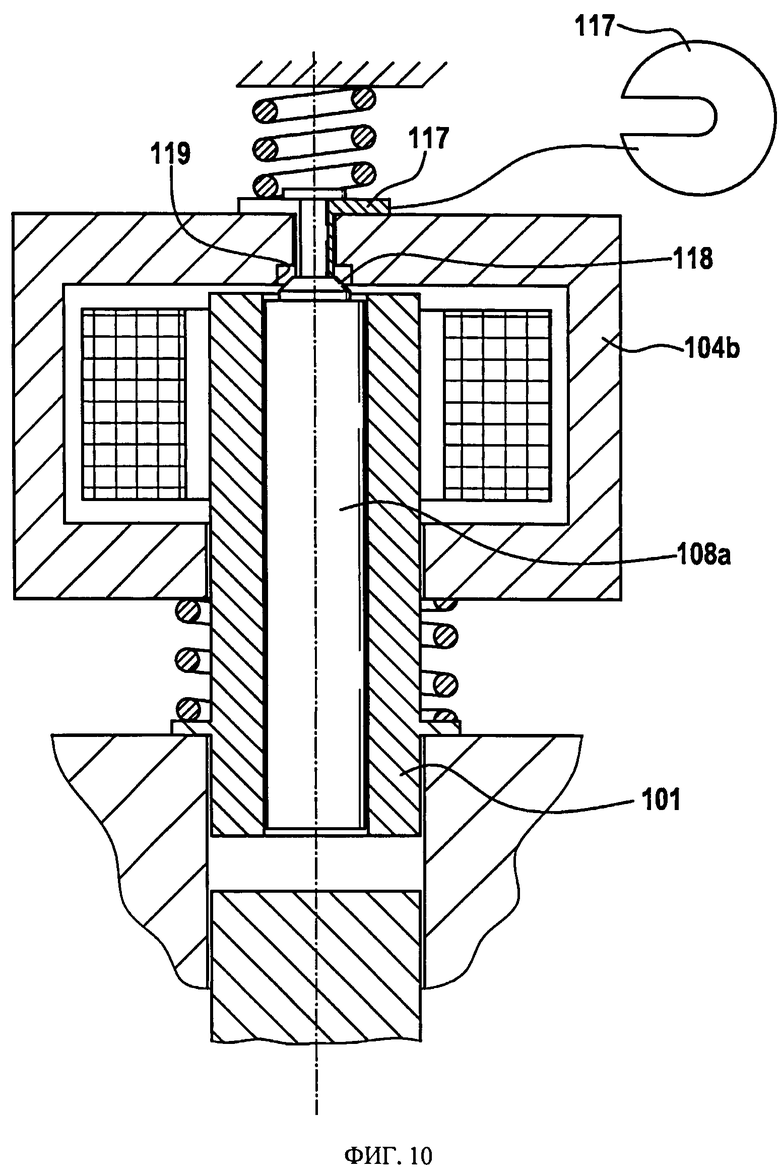

на фиг.10 - выполненная еще по одному варианту якорная система с двумя якорями, выполненными в виде втягивающихся якорей.

На чертежах одинаковые детали и элементы, соответственно выполняющие одинаковую функцию, обозначены одними и теми же позициями.

На фиг.1 схематично показана топливная форсунка 10, выполненная в виде топливной форсунки для системы "common rail" и предназначенная для впрыскивания топлива в камеру 11 сгорания в не показанном на чертеже ДВС. Такая топливная форсунка 10 имеет присоединение 12 высокого давления, к которому подсоединен подводящий топливопровод 13. По подводящему топливопроводу 13 в топливную форсунку 10 наряду с другими, не показанными на чертеже топливными форсунками под высоким давлением, составляющим, например, более 2000 бар, подается топливо из общей топливной магистрали 15 высокого давления ("rail"), называемой также топливным аккумулятором высокого давления. В общую топливную магистраль 15 высокого давления топливо в свою очередь подается из расходной емкости 16 (бака) насосом 17 высокого давления, который в предпочтительном варианте выполнен в виде радиально-поршневого насоса. Присоединение 12 высокого давления оканчивается в первой полости 18 высокого давления, которая заполнена топливом, находящимся в основном под тем же давлением, которое преобладает и в общей топливной магистрали высокого давления.

Первая полость 18 высокого давления выполнена в корпусе 20 топливной форсунки 10. В корпусе 20 топливной форсунки 10 вдоль ее продольной оси 21 выполнено глухое отверстие 22. Это глухое отверстие 22 отходит от первой полости 18 высокого давления и доходит до обращенного к камере 11 сгорания в ДВС конца топливной форсунки 10. Глухое отверстие 22 расширяется на своем обращенном к камере 11 сгорания конце с образованием второй полости 24 высокого давления. В корпусе 20 топливной форсунки в зоне второй полости 24 высокого давления выполнены далее распылительные отверстия 25, через которые топливо из второй полости 24 высокого давления впрыскивается в камеру 11 сгорания в ДВС.

В глухое отверстие 22 с возможностью направленного перемещения в нем по скользящей посадке вставлен стержневидный управляющий впрыскиванием клапанный элемент 27, обращенный к камере 11 сгорания конец которого выполнен увеличенным в диаметре и который в своем закрытом положении своей конической поверхностью 28 во взаимодействии с участком стенки второй полости 24 высокого давления образует герметичное седло 29.

В управляющем впрыскиванием клапанном элементе 27 выполнено продольное отверстие 31 в виде глухого отверстия, которое через поперечное отверстие 32 сообщается с первой выполненной в корпусе 20 кольцевой полостью 33. Эта первая кольцевая полость 33 соединительным отверстием 34 соединена с первой полостью 18 высокого давления. На участке между первой кольцевой полостью 33 и второй полостью 24 высокого давления в корпусе 20 выполнена вторая кольцевая полость 35. Эта вторая кольцевая полость 35 разгрузочным отверстием 36 с расположенным в нем дросселем 37 соединена с находящейся под низким давлением частью системы впрыскивания топлива, прежде всего с расходной емкостью 16.

Управляющий впрыскиванием клапанный элемент 27 со своей обращенной к первой полости 18 высокого давления стороны имеет участок 38 уменьшенного диаметра. В зоне этого участка 38 управляющий впрыскиванием клапанный элемент 27 частично окружен пружиной 39 сжатия, которая опирается на торцевую поверхность 41 глухого отверстия 22 и которая своим усилием поджимает управляющий впрыскиванием клапанный элемент 27 в направлении его герметичного седла 29. Полость 42, в которой установлена пружина 39 сжатия, соединена далее поперечным отверстием 43 с соединительным отверстием 34 и тем самым также находится в основном под высоким давлением (давлением в общей топливной магистрали).

Глухое отверстие 22, в которое вставлен с возможностью направленного перемещения в нем управляющий впрыскиванием клапанный элемент 27, имеет с обращенной к первой полости 18 высокого давления стороны первый участок 46 увеличенного диаметра. Этот первый участок 46 глухого отверстия переходит в его второй участок 47, который имеет уменьшенный по сравнению с первым участком 46 глухого отверстия диаметр и на котором направленно перемещается участок 38 управляющего впрыскиванием клапанного элемента 27.

В первой полости 18 высокого давления расположена якорная система 49 электромагнита. Такая якорная система 49 является частью электромагнитного привода 50, который имеет взаимодействующий с якорной системой 49 сердечник 51 с расположенным по его центру сквозным отверстием 52 и с заделанной в этот сердечник 51 катушкой 53. При подаче электрического тока на катушку 53 якорная система 49 может перемещаться в направлении стрелки 54 для возможности открытия тем самым управляющего впрыскиванием клапанного элемента 27.

В показанном на фиг.1 и 2 первом варианте осуществления изобретения якорная система 49 имеет два взаимодействующих между собой, выполненных осесимметричными якоря 55 и 56 плоской конструкции. Второй якорь 56, концентрично охватывающий первый якорь 55, имеет дисковидную часть 57, которая с обращенной к управляющему впрыскиванием клапанному элементу 27 стороны переходит во втулкообразную, соответственно стержневидную часть 58. Эта часть 58 входит внутрь первого участка 46 глухого отверстия. Вдоль продольной оси второго якоря 56 в нем выполнено сквозное отверстие 59. Такое сквозное отверстие 59 служит направляющей для стержневидного участка 61 первого, внутреннего якоря 55, который с обращенной от управляющего впрыскиванием топлива элемента 27 стороны имеет дисковидный участок 62, который утоплен в охватывающую его с геометрическим замыканием выемку 63 в дисковидной части 57 второго, наружного якоря 56 с образованием радиально кругового воздушного зазора 68. Между дисковидным участком 62 первого, внутреннего якоря 55 и противолежащей стенкой корпуса 20 топливной форсунки установлена еще одна, расположенная в сквозном отверстии 52 пружина 64 сжатия, которая своим усилием поджимает внутренний якорь 55, а вместе с ним благодаря прилеганию его дисковидного участка 62 ко дну выемки 63 в наружном якоре 56 поджимает и сам этот наружный якорь в направлении управляющего впрыскиванием клапанного элемента 27.

Торцевые поверхности 65 и 66 части 58, соответственно участка 61 обоих якорей 55 и 56, торцевая поверхность 67 управляющего впрыскиванием клапанного элемента 27 и стенки глухого отверстия 22 на обоих его участках 46, 47 образуют между собой связующую или соединительную полость 70. Такая соединительная полость 70, наполненная находящимся под высоким давлением топливом, служит для преобразования перемещения обоих якорей 55, 56 в соответствующее перемещение управляющего впрыскиванием клапанного элемента 27.

В рассматриваемом варианте торцевую поверхность 66 внутреннего якоря 55 предусмотрено выполнять меньшей площади, чем торцевую поверхность 67 управляющего впрыскиванием клапанного элемента 27, с целью обеспечить тем самым большее силовое передаточное отношение при перемещении внутреннего якоря 55. Поскольку объем соединительной полости 70 при перемещении якорей 55, 56 остается постоянным, сказанное означает, что из-за различающихся между собой площадей торцевых поверхностей 66 и 67 сравнительно длинный ход внутреннего якоря 55 преобразуется в сравнительно короткий ход управляющего впрыскиванием клапанного элемента 27. Иными словами, уже при малом усилии, прикладываемом к внутреннему якорю 55 в направлении стрелки 54 при подаче электрического тока на катушку 53, удается добиться сравнительно высокого усилия открытия, прикладываемого к управляющему впрыскиванием клапанному элементу 27, соответственно действующего у его герметичного седла 29.

При подаче электрического тока на катушку 53 сначала начинает перемещаться внутренний якорь 55 в направлении стрелки 54, тогда как наружный якорь 56 в первый момент остается неподвижен. Сразу же при подъеме управляющего впрыскиванием клапанного элемента 27 со своего герметичного седла 29 наружный якорь 56 также начинает перемещаться в направлении катушки 53, при этом благодаря сравнительно большой площади торцевой поверхности 65 (по сравнению с площадью торцевой поверхности 66) управляющий впрыскиванием клапанный элемент 27 совершает также сравнительно длинный последующий ход в направлении открытия. Таким путем после произошедшего подъема управляющего впрыскиванием клапанного элемента 27 со своего герметичного седла 29 вследствие перемещения внутреннего якоря 55 удается с помощью наружного якоря 56 реализовать сравнительно длинный ход управляющего впрыскиванием клапанного элемента 27.

На фиг.3 показан модифицированный по сравнению с изображенным на фиг.1 и 2 вариант осуществления изобретения. В данном случае наружный якорь 56а с обращенной к катушке 53 стороны имеет в своей радиально наружной зоне круговой уступ 71. Между этим уступом 71 и противолежащей торцевой поверхностью сердечника 51 установлена первая возвратная пружина 74. Тем самым эта первая возвратная пружина 74 поджимает наружный якорь 56а в направлении управляющего впрыскиванием клапанного элемента 27. Помимо этого внутренний якорь 55а имеет стержневидную надставку 72, проходящую через сквозное отверстие 52 в сердечнике 51. С обращенной от управляющего впрыскиванием клапанного элемента 27 стороны внутреннего якоря 55а к надставке 72 примыкает тарелкообразная часть 73, на которую воздействует вторая возвратная пружина 75. Усилием этой второй возвратной пружины 75 внутренний якорь 55а также поджимается в направлении управляющего впрыскиванием клапанного элемента 27, при этом тарелкообразная часть 73, когда она прилегает к обращенной от управляющего впрыскиванием клапанного элемента 27 стороне сердечника 51, образует ограничитель хода внутреннего якоря 55а в направлении управляющего впрыскиванием клапанного элемента 27. Подобная конструкция позволяет реализовать больший ход наружного якоря 56а по сравнению в длиной хода внутреннего якоря 55а.

На фиг.4 в различных видах показана якорная система, выполненная еще по одному, модифицированному варианту осуществления изобретения. Существенным при этом является то, что наружный якорь 56b в своей дисковидной части 76 имеет в рассматриваемом варианте четыре, расположенные с угловым шагом 90° друг относительно друга прорези 77, в которые выступают участки 78 внутреннего якоря 55b, которые в целом расположены крестообразно в его поперечном сечении. Такие участки 78 выполнены на том стержневидном участке 79 внутреннего якоря 55b, которым он с возможностью направленного перемещения вставлен в сквозное отверстие наружного якоря 55а. Участки 78, а также дисковидная часть 76 расположены напротив (не показанной на чертеже) катушки. Преимущество показанного на фиг.4 варианта состоит в том, что магнитные потоки, проходящие через оба якоря 55b, 56b, не зависят друг от друга, т.е. магнитный поток в каждом случае может проходить только через один из якорей 55b, 56b. Тем самым исключается паразитный воздушный зазор, имеющийся, например, в показанном на фиг.3 варианте между якорями 55а и 56а.

На фиг.5 показана якорная система 80, в которой наружный якорь 81 плоской конструкции имеет дисковидную часть 82, а также выступающий внутрь участка 46 глухого отверстия стержневидный участок 83. В наружном якоре 81 выполнен первый сверленый участок 84 сравнительно большого диаметра и второй сверленый участок 85 меньшего по сравнению с участком 84 диаметра. Выполненный в виде сквозного отверстия второй сверленый участок 85 совместно с первым сверленым участком 84 служат направляющей для внутреннего якоря 86, который конструктивно выполнен в виде втягивающегося якоря. Стержневидный внутренний якорь 86, который частично входит в сердечник 51, со своей обращенной от соединительной полости 70 стороны снабжен ограничителем 87 хода, который взаимодействует с возвратной пружиной 88, которая своим усилием поджимает внутренний якорь 86 в направлении соединительной полости 70. Существенное значение при этом имеет соединение первого сверленого участка 84 в наружном якоре 81 с первой полостью 18 высокого давления через соединительное отверстие 89, соответственно возможность поступления через него находящегося под давлением топлива внутрь указанного первого сверленого участка. Тем самым при подъеме внутреннего якоря 86 в зоне первого сверленого участка 84 образуется кольцевая полость 90, заполняемая топливом. Преимущество такого решения состоит в возможности уменьшить зависимость при назначении размеров, соответственно при расчете параметров обеих торцевых поверхностей 65с, 66с обоих якорей 81, 86 от расчета параметров магнитной цепи, поскольку благодаря полости 90 снижаются гидравлические усилия в переходной зоне между обоими сверлеными участками 84, 85.

Показанный на фиг.6 вариант осуществления изобретения отличается от показанного на фиг.5 варианта в основном тем, что предусмотрен ограничитель 91 хода, выполненный в виде буртика на внутреннем якоре 92 и взаимодействующий с возвратной пружиной 93. Помимо этого внутренний якорь 92 имеет за исключением ограничителя 91 хода стержневидную, соответственно цилиндрическую форму. Кроме того, в наружном якоре 94 в отличие от показанного на фиг.5 варианта не предусмотрено соединительное отверстие 89. Преимущество этого решения состоит в возможности отказаться по сравнению с показанным на фиг.5 вариантом от применения возвратной пружины 88 и (отдельного) ограничителя 87 хода. Однако в данном случае (по сравнению с показанным на фиг.5 вариантом) возможно лишь ограниченное независимое перемещение обоих якорей 92, 94.

В показанном на фиг.7 варианте наружный якорь 95 усилием пружины 96 сжатия поджимается в направлении управляющего впрыскиванием клапанного элемента 27. Внутренний якорь 97 имеет стержневидную надставку 98, которая вне сердечника 51 взаимодействует с дисковидным ограничителем 99 хода. Такой дисковидный ограничитель 99 хода нагружен усилием пружины 100 сжатия, которая тем самым, с одной стороны, своим усилием поджимает внутренний якорь 97 в направлении управляющего впрыскиванием клапанного элемента 27, а с другой стороны, ограничивает ход внутреннего якоря 97 в направлении управляющего впрыскиванием клапанного элемента 27. Стержневидная надставка 98 внутреннего якоря 97, выполненная из магнитного материала, позволяет влиять на магнитную цепь. При этом прежде всего путем выбора соответствующих геометрических размеров надставки 98 можно влиять на характеристику внутреннего якоря 97.

В показанном на фиг.8 варианте осуществления изобретения наружный якорь 101, конструктивно выполненный в виде втягивающегося якоря, выполнен втулкообразным и своей верхней половиной выступает в зону, где расположена катушка 102. Помимо этого наружный якорь имеет на своей окружной боковой стенке круговой буртик 103, между которым и торцевой поверхностью сердечника 104 установлена пружина 105 сжатия. Тем самым такая пружина 105 сжатия поджимает наружный якорь 101 в направлении управляющего впрыскиванием клапанного элемента 27, перемещение наружного якоря 101 в направлении которого при этом ограничено круговым буртиком 103. Внутри наружного якоря 101 установлен цилиндрический внутренний якорь 108, который конструктивно также выполнен в виде втягивающегося якоря. Внутренний якорь 108 имеет на своей обращенной от управляющего впрыскиванием клапанного элемента 27 стороне надставку 109, которая в предпочтительном варианте выполнена из не магнитного материала в виде отдельной детали и которая имеет расположенный за пределами сердечника 104 тарелкообразный ограничитель 110 хода, на который опирается возвратная пружина 111, которая своим усилием поджимает внутренний якорь 108 в направлении управляющего впрыскиванием клапанного элемента 27. Путем подбора геометрической формы сердечника 104, а также якорей 101 и 108 можно согласовывать усилия, действующие на якоря 101, 108, с необходимыми требованиями. Усилия на наружном якоре 101 определяются при этом преимущественно параметрами пружины 105 сжатия и магнитным потоком 112. В отличие от этого усилия на внутреннем якоре 108 определяются в основном параметрами возвратной пружины 111 и магнитным потоком 113. Выполнение кругового буртика 103 и использование тарелкообразного ограничителя 110 хода позволяет реализовать независимые перемещения якорей 101, 108.

Показанный на фиг.9 вариант осуществления изобретения отличается от показанного на фиг.8 варианта наличием кольцевого выступа 114 на сердечнике 115, функционально связанного с наружным якорем 101 для влияния на его характеристику. Дополнительно следует отметить, что путем соответствующего конструктивного исполнения сердечника 115 можно также влиять на внутренний якорь 108, соответственно на оба якоря 101, 108.

Показанный на фиг.10 вариант осуществления изобретения отличается от показанного на фиг.8 варианта применением дисковидного ограничителя 117 хода, а также выполнением внутреннего якоря 108а с конической частью 118, утапливаемой в соответствующее ступенчатое отверстие 119 в сердечнике 104b. Путем подбора геометрической формы конической части 118 и ступенчатого отверстия 119 можно влиять на характеристику внутреннего якоря 108а.

Рассмотренные выше со ссылкой на фиг.2-10 якорные системы допускают возможность их разнообразного изменения, соответственно модифицирования, не выходя при этом за объем изобретения. Основная идея изобретения состоит при этом в применении по меньшей мере двух перемещающихся независимо друг от друга якорей электромагнита, которые установлены с возможностью перемещения друг относительно друга в продольном направлении и которые через соединительную полость взаимодействуют с управляющим впрыскиванием клапанным элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| МИНИМИЗАЦИЯ ДРЕБЕЗГА ЯКОРЯ ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ПРИ ЕГО ЗАКРЫТИИ С ПОМОЩЬЮ ЗАМЕДЛЯЮЩЕГО ЗВЕНА В ОСТАТОЧНОМ ВОЗДУШНОМ ЗАЗОРЕ | 2011 |

|

RU2592637C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| НАСОС ДЛЯ ВПРЫСКА ТОПЛИВА | 1994 |

|

RU2115014C1 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| ЭЛЕКТРОМАГНИТНЫЙ УЗЕЛ ЭЛЕКТРОМАГНИТНОГО КЛАПАНА | 2009 |

|

RU2516445C2 |

| КЛАПАННАЯ ФОРСУНКА (ВАРИАНТЫ) | 1999 |

|

RU2239088C2 |

| ТОПЛИВНАЯ ФОРСУНКА С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ ЯКОРЕМ ЭЛЕКТРОМАГНИТА | 2009 |

|

RU2517518C2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАННЫЙ УЗЕЛ ДЛЯ ВПУСКНЫХ ШЛАНГОВ ДЛЯ ВОДЫ СТИРАЛЬНЫХ И ПОСУДОМОЕЧНЫХ МАШИН | 2022 |

|

RU2819600C2 |

| ДЕТСКОЕ АВТОКРЕСЛО | 2009 |

|

RU2502615C2 |

Настоящее изобретение относится к топливной форсунке. Описана топливная форсунка (10) для впрыскивания топлива в камеру (11) сгорания в двигателе внутреннего сгорания, прежде всего топливная форсунка для системы "common rail", имеющая управляющий впрыскиванием клапанный элемент (27), перемещаемый между своими закрытым положением и открытым положением, в котором он открывает систему распылительных отверстий (25), и управляемый якорной системой (49; 80) электромагнита через соединительную полость (70), заполненную находящейся под давлением рабочей средой. Согласно изобретению якорная система (49; 80) электромагнита имеет по меньшей мере два установленных подвижно друг относительно друга якоря (55, 55а, 55b, 56, 56а, 56b, 81, 86, 92, 94, 95, 97, 101, 108, 108а), которые своими торцевыми поверхностями (65, 65с, 66, 66с) выступают в соединительную полость (70). Техническим результатом является распределение передаваемого катушкой электромагнита на его якорную систему усилия между обоими якорями таким образом, что первый якорь ответственен в основном за подъем управляющего впрыскиванием клапанного элемента с его седла, а другой якорь обеспечивает необходимый, сравнительно длинный ход управляющего впрыскиванием клапанного элемента. 11 з.п. ф-лы, 10 ил.

1. Топливная форсунка (10) для впрыскивания топлива в камеру (11) сгорания в двигателе внутреннего сгорания, прежде всего топливная форсунка для системы "common rail", имеющая управляющий впрыскиванием клапанный элемент (27), перемещаемый между своими закрытым положением и открытым положением, в котором он открывает систему распылительных отверстий (25), и управляемый якорной системой (49; 80) электромагнита через соединительную полость (70), заполненную находящейся под давлением рабочей средой, отличающаяся тем, что якорная система (49; 80) электромагнита имеет по меньшей мере два установленных подвижно друг относительно друга якоря (55, 55а, 55b, 56, 56а, 56b, 81, 86, 92, 94, 95, 97, 101, 108, 108а), которые своими торцевыми поверхностями (65, 65с, 66, 66с) выступают в соединительную полость (70).

2. Топливная форсунка по п.1, отличающаяся тем, что по меньшей мере два якоря (55, 55а, 55b, 56, 56а, 56b, 81, 86, 92, 94, 95, 97, 101, 108, 108а) расположены концентрично друг относительно друга.

3. Топливная форсунка по п.2, отличающаяся тем, что по меньшей мере два якоря (55, 55а, 55b, 56, 56а, 56b, 81, 86, 92, 94, 95, 97, 101, 108, 108а) выполнены осесимметричными.

4. Топливная форсунка по п.2, отличающаяся тем, что выступающие в соединительную полость (70) торцевые поверхности (65, 65с, 66, 66с) якорей (55, 55а, 55b, 56, 56а, 56b, 81, 86, 92, 94, 95, 97, 101, 108, 108а) имеют различающуюся между собой площадь.

5. Топливная форсунка по п.4, отличающаяся тем, что у двух якорей (55, 56, 81, 86) торцевая поверхность (66, 66с) внутреннего якоря (55, 86) имеет меньшую площадь, чем торцевая поверхность (65, 65с) наружного якоря (56, 81).

6. Топливная форсунка по п.2, отличающаяся тем, что наружный якорь (56, 56а, 56b, 81, 94, 95, 101) образует направляющую для внутреннего якоря (55, 55а, 55b, 86, 92, 97, 108, 108а).

7. Топливная форсунка по одному из пп.3-6, отличающаяся тем, что якоря (55, 55а, 55b, 56, 56а, 56b) якорной системы (49) электромагнита выполнены в виде плоских якорей.

8. Топливная форсунка по одному из пп.3-6, отличающаяся тем, что у двух якорей (81, 86, 92, 94, 95, 97) наружный якорь (81, 94, 95) выполнен в виде плоского якоря, а внутренний якорь (86, 92, 97) - в виде втягивающегося якоря.

9. Топливная форсунка по одному из пп.3-6, отличающаяся тем, что у двух якорей (101, 108, 108а) оба они выполнены в виде втягивающихся якорей.

10. Топливная форсунка по п.7, отличающаяся тем, что внутренний якорь (55, 55а, 55b, 86) образует ограничитель хода наружного якоря (56, 56а, 56b, 81) в направлении открытия управляющего впрыскиванием клапанного элемента (27).

11. Топливная форсунка по п.8, отличающаяся тем, что внутренний якорь (55, 55а, 55b, 86) образует ограничитель хода наружного якоря (56, 56а, 56b, 81) в направлении открытия управляющего впрыскиванием клапанного элемента (27).

12. Топливная форсунка по п.9, отличающаяся тем, что внутренний якорь (55, 55а, 55b, 86) образует ограничитель хода наружного якоря (56, 56а, 56b, 81) в направлении открытия управляющего впрыскиванием клапанного элемента (27).

| DE 102007002758 A1 11.10.2007 | |||

| WO 1999023674 A1 14.05.1999 | |||

| WO 2006008200 A1 26.01.2006 | |||

| Электромагнитная форсунка | 1983 |

|

SU1236140A1 |

Авторы

Даты

2015-07-10—Публикация

2011-02-04—Подача