Изобретение относится к различным вариантам выполнения клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания.

Из заявки DE 19757299 А1 уже известна клапанная форсунка, в которой по ходу потока за седлом ее иглы расположена камера для впрыскивания топлива. Эта подвижная в осевом направлении игла, взаимодействуя с контактной поверхностью ее седла, управляет открытием и закрытием форсунки и имеет запорный участок, который выполнен конической формы в соответствии с контуром контактной поверхности седла. По ходу потока перед седлом иглы на наружной боковой стенке иглы форсунки выполнен проходящий наклонно завихряющий канал. Этот завихряющий канал оканчивается в кольцевой вихревой камере, которая выполнена между иглой форсунки и наружным корпусом форсунки. Из этой вихревой камеры топливо поступает к седлу иглы. Из расположенной за седлом иглы камеры для впрыскивания топлива поток топлива поступает в выпускное отверстие, которое начинается с небольшим смещением относительно центра донной поверхности камеры для впрыскивания топлива и проходит по ходу потока наклонно к продольной оси форсунки.

В основу настоящего изобретения была положена задача разработать простую в изготовлении клапанную форсунку, которая помимо прочего обеспечивала бы качественное распыление и очень точное впрыскивание топлива, а также позволяла бы получать при впрыскивании топлива струи особых заданных форм.

Для решения этой задачи в изобретении в одном из вариантов его осуществления предлагается клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, прежде всего для непосредственного впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, имеющая возбуждаемый приводной элемент, подвижную в осевом направлении вдоль продольной оси форсунки иглу, на нижнем по ходу потока конце которой предусмотрен запорный участок, который для открытия и закрытия форсунки взаимодействует с неподвижной контактной поверхностью седла иглы, выполненное в седле иглы по ходу потока за его контактной поверхностью выпускное отверстие, которое имеет лежащую во входной плоскости входную кромку, лежащую в выходной плоскости выходную кромку и центральную ось, при этом центр выпускного отверстия, лежащий во входной плоскости, смещен относительно продольной оси форсунки, а центральная ось этого выпускного отверстия проходит наклонно к указанной продольной оси форсунки, и расположенное по ходу потока перед контактной поверхностью седла иглы завихряющее приспособление, обеспечивающее придание потоку движения по винтовой линии. Такая клапанная форсунка отличается согласно изобретению тем, что указанное завихряющее приспособление выполнено в виде дисковидной завихряющей вставки.

В этом варианте выполнения предлагаемой в изобретении клапанной форсунки завихряющая вставка предпочтительно расположена по ходу потока перед седлом иглы и непосредственно прилегает к последнему.

Помимо этого завихряющая вставка предпочтительно выполнена таким образом, что она обеспечивает возможность как правого, так и левого завихрения потока.

Завихряющая вставка, кроме того, предпочтительно имеет внутренний полый участок с несколькими завихряющими каналами, который проходит по всей осевой толщине этой завихряющей вставки, при этом завихряющие каналы не доходят до наружной боковой стенки завихряющей вставки, у которой за счет этого остается сплошная круговая краевая зона. Такой внутренний полый участок завихряющей вставки целесообразно формировать холодной штамповкой. Помимо этого указанный внутренний полый участок завихряющей вставки предпочтительно образован внутренней завихряющей камерой и несколькими оканчивающимися в этой завихряющей камере завихряющими каналами. Эти завихряющие каналы предпочтительно имеют расположенные на удалении от завихряющей камеры концы, которые в качестве входных сборников имеют большее поперечное сечение, чем остальная часть этих завихряющих каналов.

Кроме того, в предлагаемой в изобретении клапанной форсунке, выполненной по первому варианту, завихряющая вставка предпочтительно имеет по наружному периметру монтажные вспомогательные элементы, позволяющие однозначно задавать положение завихряющей вставки при сборке. Подобные монтажные вспомогательные элементы позволяют не только однозначно задавать положение завихряющей вставки при сборке, но и исключить ошибочную установку завихряющей вставки, предназначенной для правого завихрения, в ориентации, в которой будет происходить левое завихрение, и наоборот, соответственно позволяют избежать проворачивания завихряющей вставки.

Помимо этого предлагаемая в изобретении клапанная форсунка, выполненная по первому варианту, отличается далее тем, что через лежащий во входной плоскости центр выпускного отверстия проходит первая воображаемая горизонтальная ось, перпендикулярно этой первой оси проходит вторая воображаемая горизонтальная ось и через точку пересечения указанных первой и второй осей проходит продольная ось форсунки, а лежащий в выходной плоскости центр выпускного отверстия в проекции на входную плоскость смещен относительно второй оси на ту же величину, на которую лежащий во входной плоскости центр выпускного отверстия смещен относительно этой же второй оси.

Предлагаемая в изобретении клапанная форсунка, выполненная по первому варианту, отличается также тем, что через лежащий во входной плоскости центр выпускного отверстия проходит первая воображаемая горизонтальная ось, перпендикулярно этой первой оси проходит вторая воображаемая горизонтальная ось и через точку пересечения указанных первой и второй осей проходит продольная ось форсунки, а лежащий в выходной плоскости центр выпускного отверстия в проекции на входную плоскость смещен относительно второй оси на величину, которая не равна величине смещения лежащего во входной плоскости центра выпускного отверстия относительно этой же второй оси.

В двух последних случаях предпочтительно, чтобы в проекции входной плоскости и выходной плоскости на одну плоскость лежащие в этих плоскостях входная и выходная кромки выпускного отверстия не накладывались одна на другую.

Помимо этого у предлагаемой в изобретении клапанной форсунки, выполненной по первому варианту, контактная поверхность предпочтительно образует в седле иглы конический участок, нижний по ходу потока конец которого переходит в донный участок, который непосредственно образует входную плоскость выпускного отверстия.

В другом варианте осуществления изобретения в нем предлагается клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, прежде всего для непосредственного впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, имеющая возбуждаемый приводной элемент, подвижную в осевом направлении вдоль продольной оси форсунки иглу, на нижнем по ходу потока конце которой предусмотрен запорный участок, который для открытия и закрытия форсунки взаимодействует с неподвижной контактной поверхностью седла иглы, выполненное в седле иглы по ходу потока за его контактной поверхностью выпускное отверстие, которое имеет лежащую во входной плоскости входную кромку, лежащую в выходной плоскости выходную кромку и центральную ось, при этом центр выпускного отверстия, лежащий во входной плоскости, смещен относительно продольной оси форсунки, а центральная ось этого выпускного отверстия проходит наклонно к указанной продольной оси форсунки и через лежащий во входной плоскости центр выпускного отверстия проходит первая воображаемая горизонтальная ось, перпендикулярно этой первой оси проходит вторая воображаемая горизонтальная ось и через точку пересечения указанных первой и второй осей проходит продольная ось форсунки, и расположенное по ходу потока перед контактной поверхностью иглы форсунки завихряющее приспособление, обеспечивающее придание потоку движения по винтовой линии. Клапанная форсунка в этом варианте осуществления изобретения отличается тем, что выпускное отверстие расположено таким образом, что лежащий в выходной плоскости центр этого выпускного отверстия в проекции на входную плоскость смещен относительно второй оси на величину, которая не равна величине смещения лежащего во входной плоскости центра выпускного отверстия относительно этой же второй оси.

В этом варианте выполнения предлагаемой в изобретении клапанной форсунки указанное завихряющее приспособление предпочтительно выполнено в виде дисковидной завихряющей вставки.

Предпочтительно далее, чтобы в проекции входной плоскости и выходной плоскости на одну плоскость лежащие в этих плоскостях входная и выходная кромки выпускного отверстия не накладывались одна на другую.

Помимо этого у предлагаемой в изобретении клапанной форсунки, выполненной по второму варианту, контактная поверхность предпочтительно образует в седле иглы конический участок, нижний по ходу потока конец которого переходит в донный участок, который непосредственно образует входную плоскость выпускного отверстия.

Преимущество предлагаемой в изобретении клапанной форсунки для впрыскивания топлива в соответствии с первым и вторым вариантами ее выполнения состоит в особой простоте ее изготовления с малыми затратами. При этом сборка клапанной форсунки, прежде всего на ее нижнем по ходу потока конце, является простой операцией, обеспечивающей тем не менее высокую точность сборки. Кроме того, предлагаемая в изобретении клапанная форсунка обеспечивает очень качественное распыление и очень точное впрыскивание топлива, например, непосредственно в цилиндр двигателя внутреннего сгорания. При этом достигается наиболее равномерный фронт распространения струи впрыскиваемого топлива. Помимо этого становится возможным предотвратить образование в общей струе отдельных струек с большой глубиной и высокой скоростью проникновения.

Предпочтительно, чтобы завихренный поток топлива проходил к контактной поверхности седла иглы по исключительно короткому пути. Движение потока топлива по такому очень короткому пути обеспечивается также благодаря тому, что выпускное отверстие начинается уже непосредственно на конце контактной поверхности седла иглы, где отсутствуют какие-либо сборные карманы, в которых могло бы скапливаться топливо.

Дисковидная завихряющая вставка у клапанной форсунки, выполненной по первому варианту, имеет очень простую конструкцию, благодаря чему она является простой в изготовлении. Задача завихряющей вставки состоит в том, чтобы закручивать поток топлива с приданием ему движения по винтовой линии, соответственно вращательного движения. Поскольку завихряющая вставка представляет собой отдельную деталь, на осуществляемые с ней операции в процессе ее изготовления не накладывается каких-либо особых ограничений.

В идеальном случае одну и ту же дисковидную завихряющую вставку можно использовать, как указано выше, для получения потока как с левым, так и с правым завихрением. Подобное варьирование исключительно легко реализовать на практике, устанавливая при сборке завихряющую вставку либо верхней, либо нижней стороной в сторону седла иглы.

По сравнению с завихрителями, с одной торцовой стороны которых имеются канавки или иные аналогичные углубления, создающие завихрения, в завихряющей вставке предлагаемой в изобретении клапанной форсунки с использованием самых простых средств можно получить внутренний полый участок, проходящий в осевом направлении по всей толщине этой вставки и окруженный с внешней стороны сплошной краевой зоной.

Выполнение по наружному периметру направляющего элемента, который служит направляющей для иглы форсунки, попеременно чередующихся выступающих в форме зубьев участков и расположенных между ними выемок позволяет простым путем обеспечить оптимальное втекание потока в завихряющие каналы расположенной под направляющим элементом завихряющей вставки.

Преимущество модульной конструкции таких элементов, как направляющий элемент, завихряющая вставка и седло иглы, и связанного с этим разделения их функций состоит в возможности очень гибкого изготовления таких деталей по отдельности с приданием им требуемой формы, что позволяет простым варьированием одного элемента получать при впрыскивании топлива струи различной формы (угол распыла, статическое количество впрыскиваемого топлива).

Еще одно, в дополнение к вышеназванным, преимущество предлагаемой клапанной форсунки, выполненной по второму варианту, состоит в возможности целенаправленно впрыскивать благодаря "перекошенному" расположению выпускного отверстия завихренную струю топлива, распыляемого мельчайшими капельками, в те краевые зоны, например, цилиндра, куда наиболее целесообразно попадание топлива, без необходимости отказываться, например, от требуемого его распределения по полому конусу струи распыла.

В соответствии еще с одним вариантом осуществления изобретения в нем предлагается клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, прежде всего для непосредственного впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, имеющая возбуждаемый приводной элемент, подвижную в осевом направлении вдоль продольной оси форсунки иглу, на нижнем по ходу потока конце которой предусмотрен запорный участок, который для открытия и закрытия форсунки взаимодействует с неподвижной контактной поверхностью седла иглы, выполненное в седле иглы по ходу потока за его контактной поверхностью выпускное отверстие, которое имеет лежащую во входной плоскости входную кромку, лежащую в выходной плоскости выходную кромку и центральную ось, при этом центр выпускного отверстия, лежащий во входной плоскости, смещен относительно продольной оси форсунки, а центральная ось этого выпускного отверстия проходит наклонно к указанной продольной оси форсунки и через лежащий во входной плоскости центр выпускного отверстия проходит первая воображаемая горизонтальная ось, перпендикулярно этой первой оси проходит вторая воображаемая горизонтальная ось и через точку пересечения указанных первой и второй осей проходит продольная ось форсунки, и расположенные по ходу потока перед контактной поверхностью седла иглы завихряющее приспособление, обеспечивающее придание потоку движения по винтовой линии. Клапанная форсунка в этом варианте осуществления изобретения отличается тем, что выпускное отверстие расположено таким образом, что лежащая во входной плоскости входная кромка выпускного отверстия и вторая ось не имеют точек пересечения.

В этом варианте выполнения предлагаемой в изобретении клапанной форсунки указанное завихряющее приспособление также предпочтительно выполнено в виде дисковидной завихряющей вставки.

Равным образом в этом варианте выполнения предлагаемой в изобретении клапанной форсунки предпочтительно, чтобы в проекции входной плоскости и выходной плоскости на одну плоскость лежащие в этих плоскостях входная и выходная кромки выпускного отверстия не накладывались одна на другую.

Помимо этого у предлагаемой в изобретении клапанной форсунки, выполненной по третьему варианту, аналогично клапанной форсунке, выполненной по второму варианту, контактная поверхность предпочтительно образует в седле иглы конический участок, нижний по ходу потока конец которого переходит в донный участок, который непосредственно образует входную плоскость выпускного отверстия.

Кроме того, предпочтительно, чтобы у предлагаемой в изобретении клапанной форсунки, выполненной по третьему варианту, лежащий в выходной плоскости центр выпускного отверстия в проекции на входную плоскость был смещен относительно второй оси на ту же величину, на которую лежащий во входной плоскости центр выпускного отверстия смещен относительно этой же второй оси.

Преимущество предлагаемой в изобретении клапанной форсунки, выполненной по третьему варианту, заключается в возможности простым путем получать при впрыскивании топлива струи особых заданных форм. Такая возможность особенно актуальна при наличии определенных сложных условий установки клапанной форсунки на ДВС или при необходимости целенаправленно получать струи топлива наклонной, но не осесимметричной формы, например, при непосредственном впрыскивании бензина в цилиндр ДВС. С помощью такой клапанной форсунки удается получать струи, угол распыла которых отличается от формы идеального полого конуса и у которых имеется определенная зона затенения, т.е. образования аэродинамической тени. Со стороны этой зоны затенения конус распыла струи может выглядеть как бы обрезанным, что эффективно предотвращает, например, нежелательное с этой стороны смачивание стенок цилиндра.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые упрощенные чертежи, на которых показано:

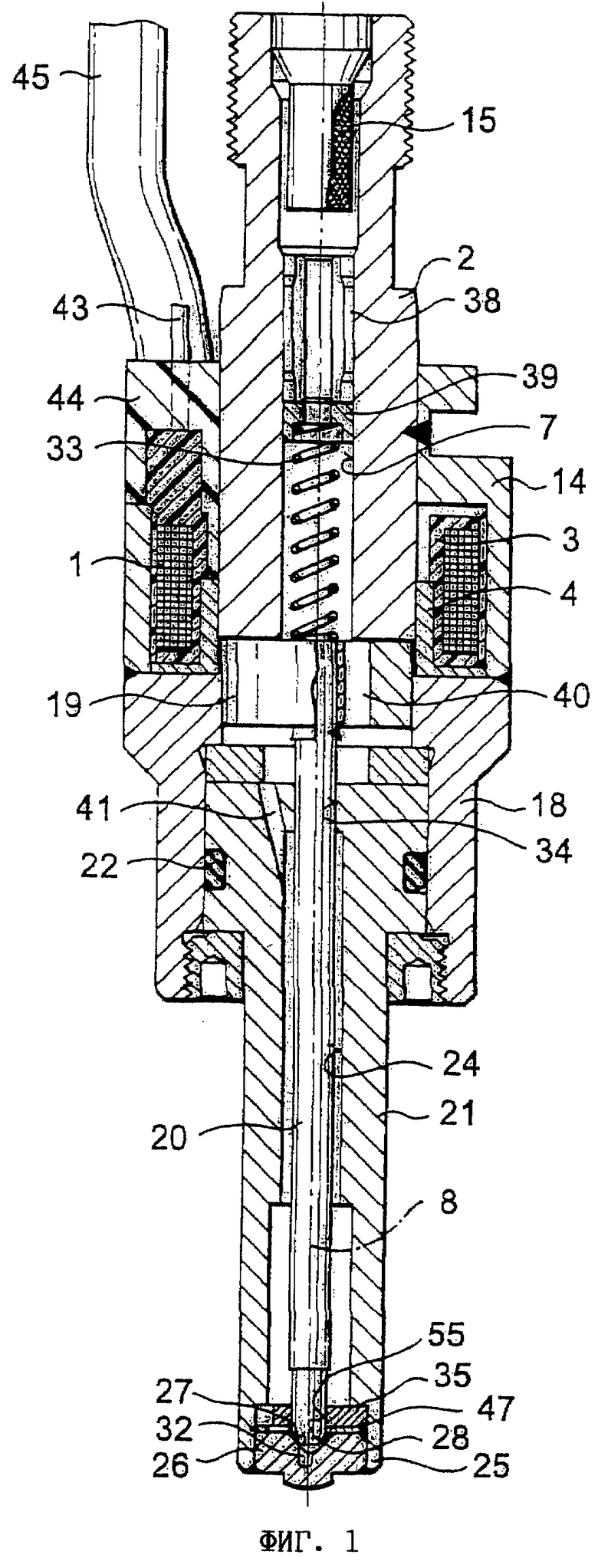

на фиг.1 - пример выполнения клапанной форсунки,

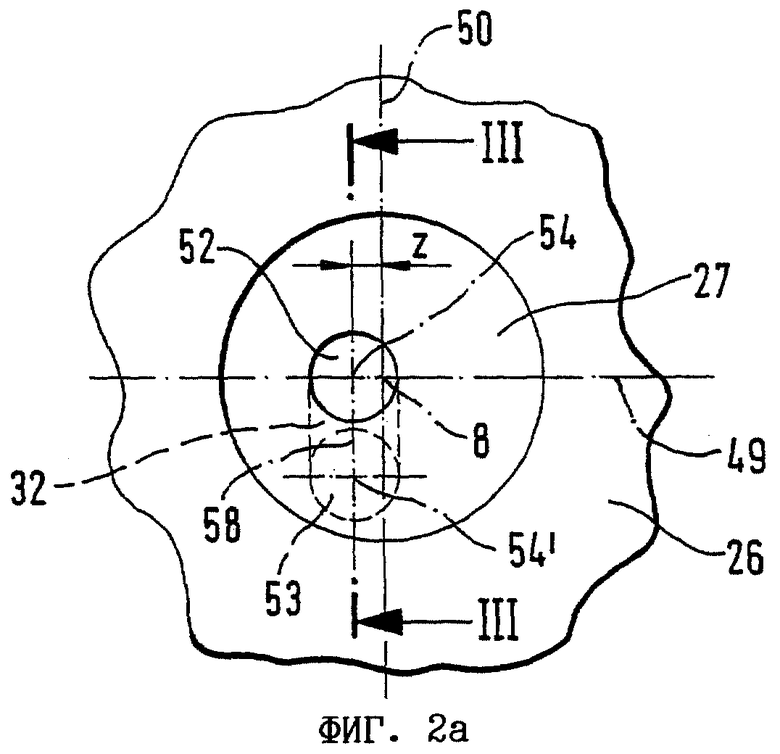

на фиг.2а - вид сверху центральной части седла, используемого для так называемой "форсунки с правым завихрением потока", обеспечивающей по определению правовращательное завихрение,

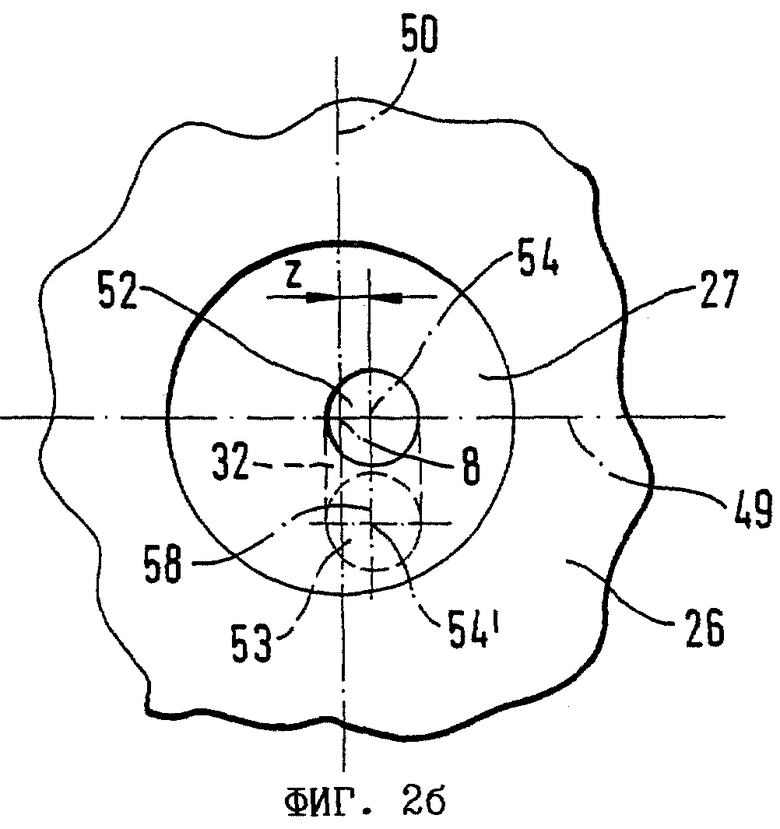

на фиг.2б - вид сверху центральной части седла, используемого для так называемой "форсунки с левым завихрением потока", обеспечивающей по определению левовращательное завихрение,

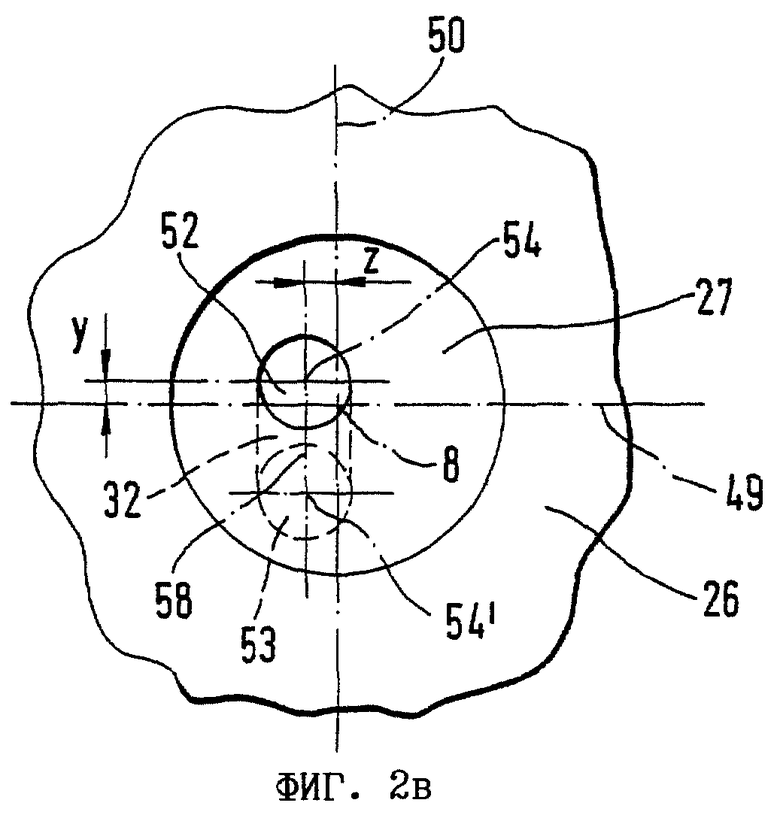

на фиг.2в - вид сверху центральной части седла, в котором выпускное отверстие смещено в двух направлениях,

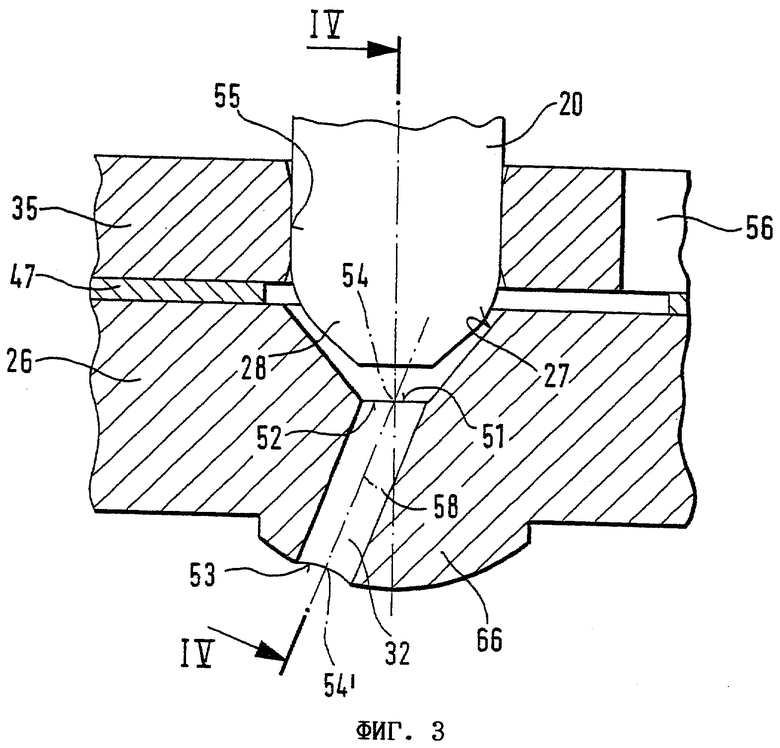

на фиг.3 - сечение плоскостью III-III по фиг.2а,

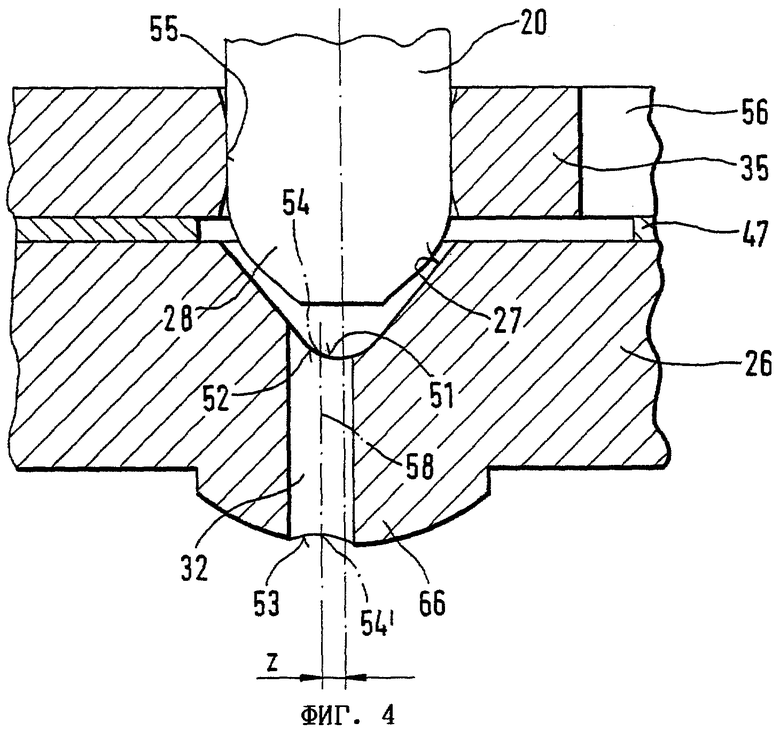

на фиг.4 - сечение плоскостью IV-IV по фиг.3 в качестве первого варианта осуществления изобретения,

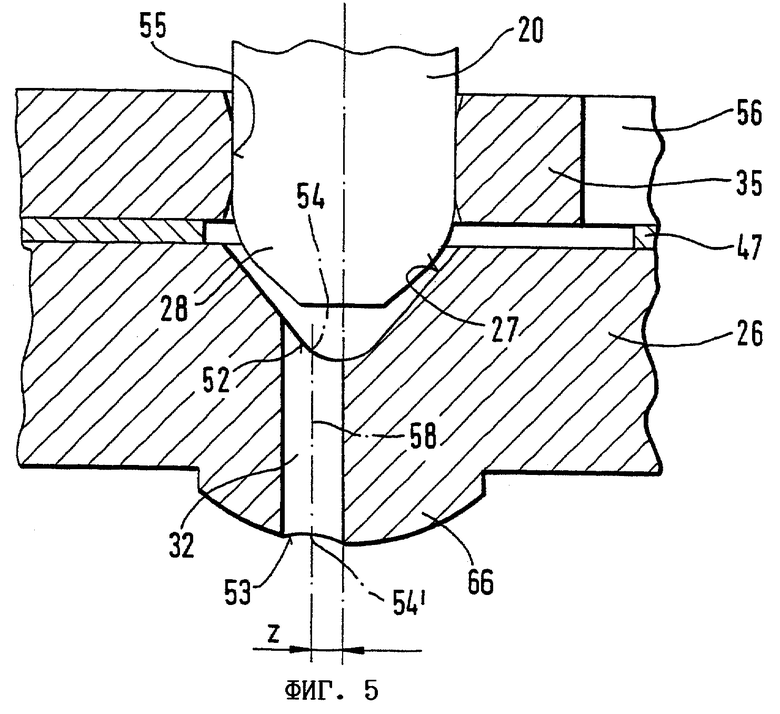

на фиг.5 - четвертый вариант осуществления изобретения, показанный в сечении, аналогичном варианту по фиг.4,

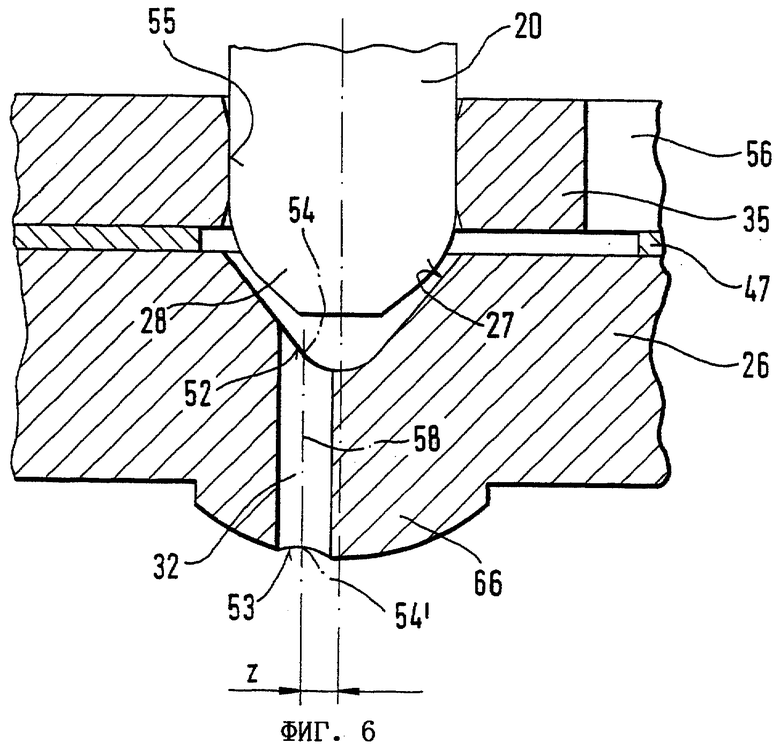

на фиг.6 - пятый вариант осуществления изобретения, показанный в сечении, аналогичном варианту по фиг.4,

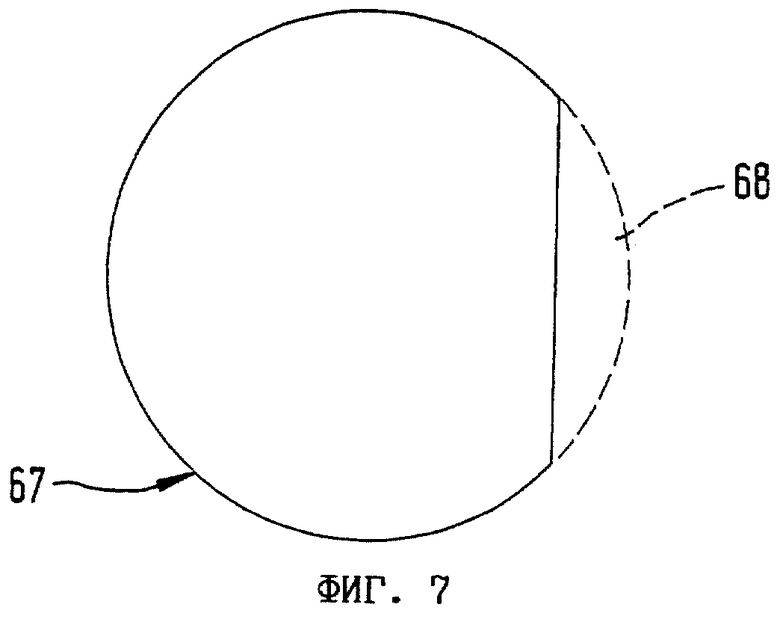

на фиг.7 - упрощенное схематичное сечение конуса распыла струи, образующейся при впрыскивании топлива форсунками, выполненными в соответствии с вариантами, показанными на фиг.5 и 6,

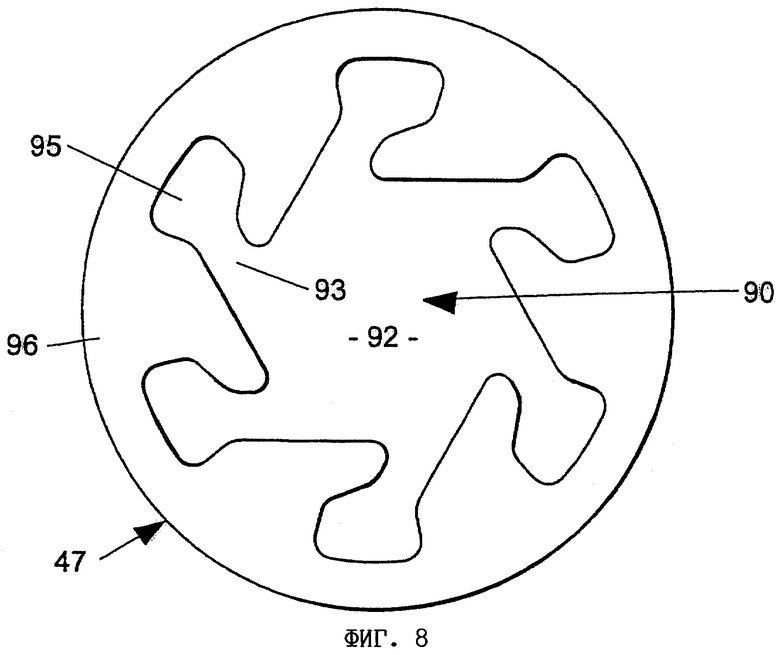

на фиг.8 - пример выполнения дисковидной завихряющей вставки в виде сверху,

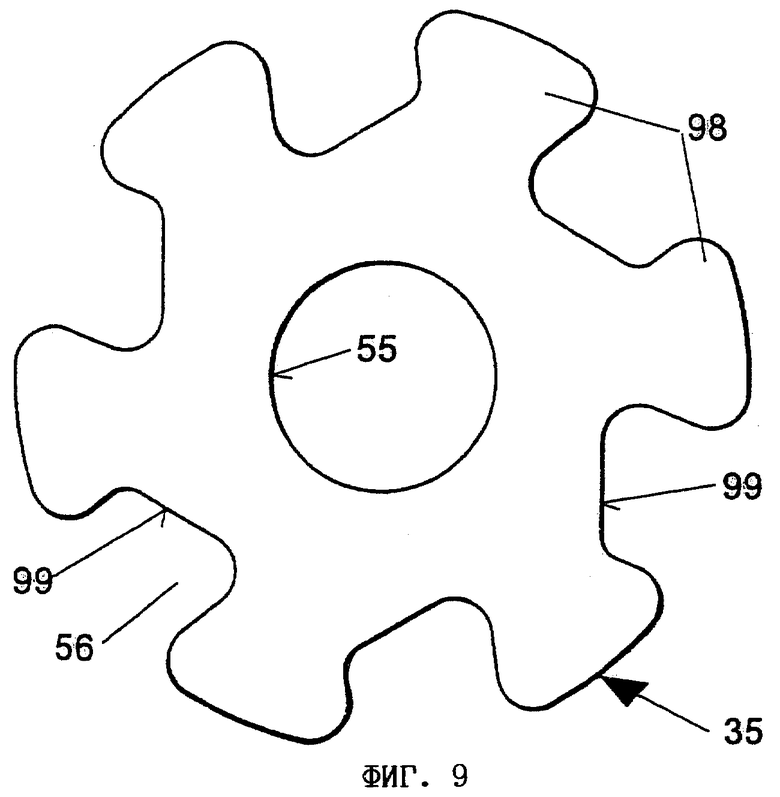

на фиг.9 - пример выполнения направляющего элемента в виде сверху,

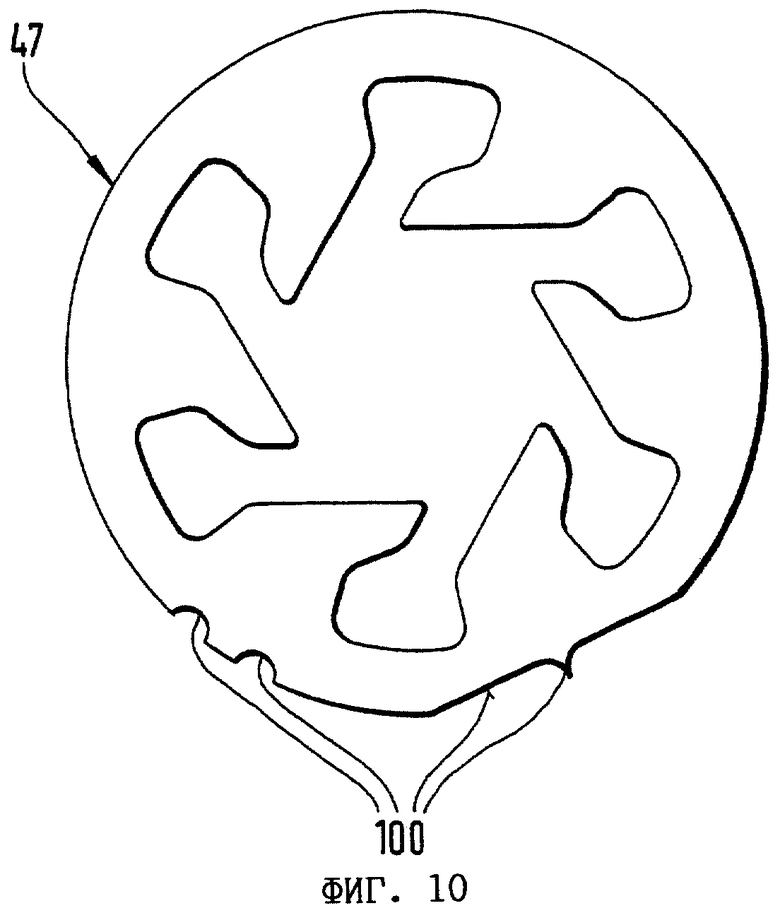

на фиг.10 - второй вариант выполнения завихряющей вставки и

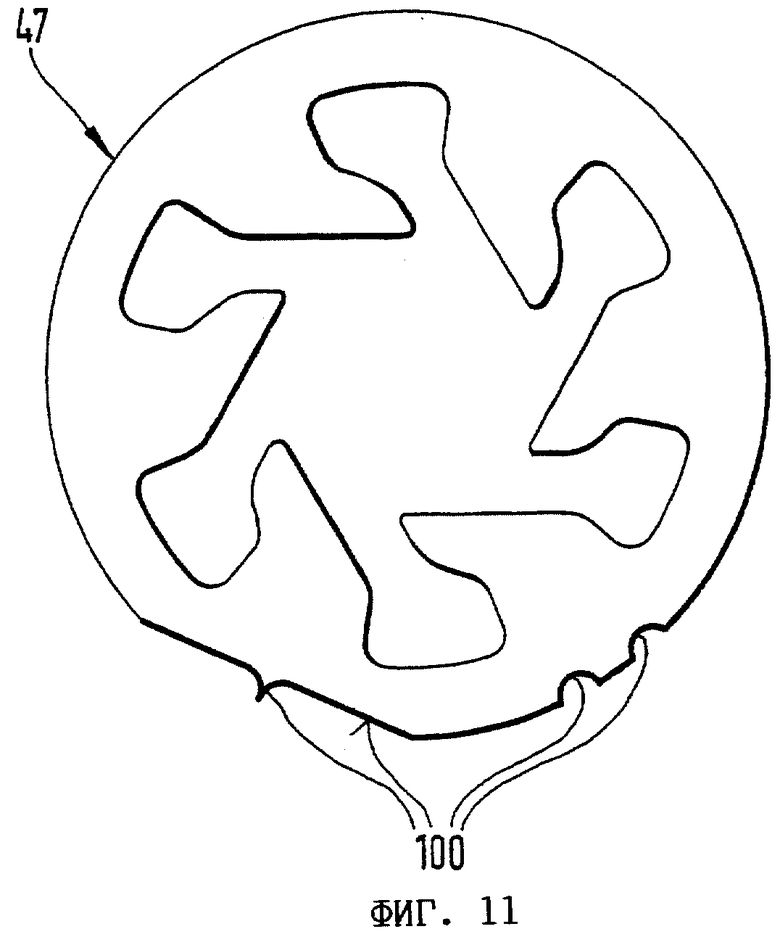

на фиг.11 - третий вариант выполнения завихряющей вставки.

Представленный в качестве примера на фиг.1 клапан с электромагнитным приводом, выполненный по типу клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания с принудительным зажиганием, имеет по меньшей мере частично окруженный катушкой 1 и служащий внутренним полюсом магнитной цепи трубчатый сердечник 2, который имеет форму в основном полого цилиндра. Такая клапанная форсунка предназначена в первую очередь для непосредственного впрыскивания топлива под высоким давлением в камеру сгорания двигателя внутреннего сгорания. Катушка 1 расположена в выполненном, например, ступенчатым каркасе 3 из пластмассы, который в сочетании с сердечником 2 и кольцевой немагнитной и по меньшей мере частично заключенной в катушку 1 вставкой 4, имеющей в продольном разрезе Г-образную форму, обеспечивает особую компактность и малую конструктивную длину клапанной форсунки в зоне расположения катушки 1.

В сердечнике 2 предусмотрено сквозное продольное отверстие 7, проходящее соосно с продольной осью 8 форсунки. Сердечник 2 магнитной цепи служит также топливным впускным патрубком, а продольное отверстие 7 при этом образует канал подачи топлива. С сердечником 2 выше катушки 1 жестко соединена наружная металлическая (например ферритовая) корпусная деталь 14, которая в качестве внешнего полюса соответственно наружного магнитопровода замыкает магнитную цепь и которая по меньшей мере по периметру целиком охватывает катушку 1. С приточной стороны в продольное отверстие 7 сердечника 2 вставлен топливный фильтр 15, который обеспечивает отфильтровывание тех содержащихся в топливе частиц, которые из-за своего размера могли бы привести к закупорке или повреждению клапанной форсунки. Топливный фильтр 15 крепится в сердечнике 2, например, запрессовкой.

Сердечник 2 вместе с корпусной деталью 14 образуют с приточной стороны впускной конец клапанной форсунки, при этом верхняя корпусная деталь 14 несколько выступает, если, например, смотреть в осевом направлении по ходу потока, за пределы участка, на котором расположена катушка 1. К верхней корпусной детали 14 герметично и неподвижно примыкает соединенная с ней нижняя корпусная деталь 18, которая охватывает, соответственно в которой размещены, например, подвижная в осевом направлении клапанная деталь, состоящая из якоря 19 и стержневой иглы 20 форсунки, соответственно удлиненный несущий элемент 21, являющийся опорой для седла иглы. Обе корпусные детали 14 и 18 жестко соединены друг с другом, например, круговым сварным швом.

В представленном на фиг.1 примере выполнения нижняя корпусная деталь 18 и в основном трубчатый несущий элемент 21 жестко соединены друг с другом привинчиванием, однако для их сборки можно использовать и иные типы соединения, например сварку, пайку или отбортовку. Для уплотнения зазоров между корпусной деталью 18 и трубчатым несущим элементом 21 можно использовать, например, уплотнительное кольцо 22. Внутри несущего элемента 21 по всей его осевой длине концентрично продольной оси 8 проходит сквозное отверстие 24.

Нижний конец 25 несущего элемента 21, являющийся одновременно по ходу потока выходным концом всей клапанной форсунки, охватывает пригнанное к сквозному отверстию 24 дисковидное седло 26 иглы, имеющее сужающуюся по ходу потока в виде усеченного конуса контактную поверхность 27. В сквозном отверстии 24 расположена, например, стержневая игла 20 форсунки практически круглого сечения, на нижнем по ходу потока конце которой (иглы) предусмотрен запорный участок 28. Этот запорный участок 28, который выполнен сферической или частично сферической формы, соответственно скругленной формы или конически сужающейся формы, взаимодействует известным образом с предусмотренной на седле 26 иглы его контактной поверхностью 27. По ходу потока за контактной поверхностью 27 в седле 26 иглы предусмотрено по меньшей мере одно выпускное отверстие 32 для топлива. На фиг.1 это выпускное отверстие показано лишь в виде глухого отверстия, поскольку представленная на фиг.1 клапанная форсунка изображена в продольном разрезе плоскостью, проходящей через ее ось, а выпускное отверстие 32 проходит наклонно к продольной оси 8 форсунки, как это наглядно видно на фиг.3. Таким образом, ось выпускного отверстия 32 направлена в плоскость чертежа по фиг.1, соответственно выходит из этой плоскости.

Клапанная форсунка имеет выполненный известным образом электромагнитный привод. Однако в качестве возбуждаемого приводного элемента равным образом можно использовать и пьезоэлектрический привод. Кроме того, в качестве привода можно использовать и поршень с регулируемым нагружением его давлением. Для осевого перемещения иглы 20 и тем самым для открытия клапанной форсунки против усилия расположенной в продольном отверстии 7 сердечника 2 возвратной пружины 33, соответственно для закрытия форсунки служит электромагнитная цепь, состоящая из катушки 1, сердечника 2, корпусных деталей 14 и 18 и якоря 19. Якорь 19 соединен с иглой 20 на ее противоположном от запорного участка 28 конце, например сварным швом, и установлен на одной оси с сердечником 2. Направляющей для иглы 20 при ее осевом перемещении вместе с якорем 19 вдоль продольной оси 8 форсунки служит с одной стороны направляющее отверстие 34, предусмотренное в несущем элементе 21с обращенного к якорю 19 конца, а с другой стороны -дисковидный направляющий элемент 35, который расположен по ходу потока перед седлом 26 иглы и имеет калиброванное направляющее отверстие 55. Направляющей для якоря 19 при его осевом перемещении служит вставка 4, которая охватывает его снаружи.

Между направляющим элементом 35 и седлом 26 иглы расположен еще один дисковидный элемент, а именно завихряющая вставка 47, при этом все эти три элемента 35, 47 и 26 расположены непосредственно один над другим и закреплены в несущем элементе 21. Три указанных дисковидных элемента 35, 47 и 26 неразъемно и жестко соединены между собой.

В продольное отверстие 7 сердечника 2 вставлена, запрессована или ввинчена регулировочная втулка 38, служащая для регулировки усилия предварительного сжатия возвратной пружины 33, которая ее верхним по ходу потока концом упирается в эту регулировочную втулку 38 через центрирующую деталь 39, а с противоположной стороны опирается на якорь 19. В якоре 19 предусмотрены один или несколько выполненных аналогично сверленым отверстиям проточных каналов 40, по которым топливо из продольного отверстия 7 в сердечнике 2 может попадать по соединительным каналам 41, выполненным по ходу потока ниже проточных каналов 40 и проходящих рядом с направляющим отверстием 34 в несущем элементе 21, в сквозное отверстие 24.

Величина хода иглы 20 задается положением ее седла 26 после сборки. При этом одно из конечных положений иглы 20 при невозбужденной катушке 1 задается упором запорного участка 28 в контактную поверхность 27 седла 26, а другое конечное положение иглы 20 при возбужденной катушке 1 определяется упором якоря 19 в нижний по ходу потока торец сердечника 2. Поверхности этих деталей на последнем из названных упорном участке могут быть, например, хромированными.

Подсоединение катушки 1 к источнику электрического тока, а тем самым и ее возбуждение обеспечивается с помощью контакт-деталей 43, которые вне каркаса 3 катушки дополнительно заключены в пластмассовую отливку 44. В эту пластмассовую отливку 44 могут быть заключены и другие детали (например корпусные детали 14 и 18) клапанной форсунки. Из пластмассовой отливки 44 выведен наружу электрический соединительный провод 45, служащий для подвода электрического тока к катушке 1. Пластмассовая отливка 44 выступает из прерывающейся на этом участке верхней корпусной детали 14.

На фиг.2а в виде сверху показана центральная часть седла 26, используемого для так называемой "форсунки с правым завихрением потока", которая по определению обеспечивает правовращательное завихрение. Концентрично продольной оси 8 форсунки в пределах этой центральной части выполнена конически сужающаяся по ходу потока контактная поверхность 27, с которой взаимодействует запорный участок 28 иглы 20 форсунки, образуя седельный клапан (или клапан с седельным затвором). Для определения положения выпускного отверстия 32 в седле 26 иглы необходимо задать две взаимно перпендикулярные оси 49, 50, каждая из которых лежит в соответствующей воображаемой плоскости, перпендикулярной плоскости чертежа, при этом через точку пересечения обеих этих осей 49, 50, соответственно двух этих воображаемых вертикальных плоскостей проходит продольная ось 8 форсунки. Первая ось 49 представляет собой ось, проходящую горизонтально в плоскости чертежа по фиг.2а, а вторая ось 50 проходит вертикально в плоскости чертежа по фиг.2а.

При этом обе оси 49, 50 показаны на фиг.2а как ориентированные вертикально и горизонтально лишь для наглядности. Фактически же они могут также занимать и любое другое положение в пределах 360°. Основополагающим при этом являются лишь их взаимно перпендикулярная ориентация и расположение точки их пересечения на продольной оси 8 форсунки.

Контактная поверхность 27 образует в седле 26 иглы конический участок, нижний по ходу потока конец которого переходит в донный участок 51 (фиг.3 и 4) небольшого диаметра. Согласно изобретению самая нижняя точка этого донного участка 51 лежит не на продольной оси 8 форсунки, а смещена вдоль одной из осей 49 или 50, при этом на фиг.2а она смещена на величину z относительно оси 50. От донного участка 51 отходит начинающееся у его самой нижней точки выпускное отверстие 32, которое проходит вниз по ходу потока. Входная плоскость 52 выпускного отверстия 32 совпадает с донным участком 51 и расположена, таким образом, также со смещением z относительно оси 50. Вместе с тем центр 54 выпускного отверстия во входной плоскости 52 лежит на оси 49. Выпускное отверстие 32 вплоть до его выходной плоскости 53 проходит параллельно воображаемой плоскости, в которой лежит ось 50, но не параллельно продольной оси 8 форсунки. Более того, выпускное отверстие 32 проходит наклонно к продольной оси 8 форсунки и ориентировано по ходу потока от нее, при этом центр 54' выпускного отверстия в проекции его выходной плоскости 53 на входную плоскость 52 также смещен на ту же величину z относительно оси 50. Иными словами, положение выпускного отверстия 32 в геометрических терминах кратко можно охарактеризовать как эксцентричное с наклонной осью. На фиг.3 и 4 наглядно поясняется вышеописанная геометрия. При этом на фиг.3 показано сечение плоскостью III-III по фиг.2а, а на фиг.4 показано сечение плоскостью IV-IV по фиг.3.

На фиг.2а, 3 и 4 показан первый вариант осуществления изобретения, согласно которому смещение z центральной оси 58 выпускного отверстия 32, на которой лежат оба вышеописанных центра 54, 54', относительно оси 50 меньше радиуса выпускного отверстия 32. При этом на фиг.2а и 4 наиболее наглядно видно, что правый относительно его центральной оси 58 край выпускного отверстия 32 заходит за ось 50, соответственно за продольную ось 8 форсунки. Другая конструктивная особенность выпускного отверстия 32 состоит в том, что в проекции входной плоскости 52 и выходной плоскости 53 на одну плоскость лежащие в этих плоскостях 52, 53 соответственно входная и выходная кромки выпускного отверстия (в проекции - окружности) не накладываются одна на другую, как это видно на фиг.2а и 3. Обеспечивается это благодаря наклону центральной оси 58 под соответствующим углом к продольной оси 8 форсунки при достаточной для достижения такого результата осевой длине выпускного отверстия 32. Выпускное отверстие 32 оканчивается на распылительном участке 66, который имеет, например, выпуклую форму. При использовании показанного на фиг.2а седла 26 иглы в сочетании с соответствующим образом подобранной завихряющей вставкой 47 (фиг.11) получают так называемую "форсунку с правым завихрением потока".

Расположив выпускное отверстие 32 зеркально симметрично относительно оси 50 седла 26 иглы, как это показано на фиг.26, где представлен второй вариант осуществления изобретения, можно получить седло 26 иглы, которое в сочетании с установленной перед ним и соответствующим образом выполненной завихряющей вставкой 47 (фиг.10) будет образовывать так называемую "форсунку с левым завихрением потока".

На фиг.2в показан третий вариант осуществления изобретения, который в основном соответствует варианту, показанному на фиг.2а. Однако в данном случае входная кромка выпускного отверстия 32 смещена во входной плоскости 52 в двух направлениях. Дополнительно к смещению z относительно оси 50 лежащий во входной плоскости 52 центр 54 входного отверстия смещен и на величину у относительно оси 49. В других вариантах осуществления изобретения, не показанных на чертежах, лежащий во входной плоскости 52 центр 54 входного отверстия может располагаться в различных точках на линии, обозначенной как центральная ось 58. Однако смещение у в одну или другую сторону относительно оси 49 предпочтительно должно быть незначительным, чтобы лежащая во входной плоскости 52 кромка выпускного отверстия все еще несколько пересекалась с этой осью 49. Если поворотом двух взаимно перпендикулярных осей 49, 50 расположить ось 49 таким образом, чтобы она в свою очередь проходила через центр 54 и продольную ось 8 форсунки, то центральная ось 58 и ось 50 больше не будут параллельны друг другу. В этом случае смещение у, z в двух направлениях приведет к "перекашиванию" выходного отверстия 32.

Расположенная по ходу потока перед контактной поверхностью 27 седла иглы завихряющая вставка 47 более подробно рассмотрена ниже со ссылкой на фиг.8. Предпочтительно, чтобы завихренный поток топлива проходил к коническому участку с контактной поверхностью 27 в седле 26 иглы по исключительно короткому пути. Движение потока топлива по такому очень короткому пути обеспечивается также благодаря тому, что выпускное отверстие 32 начинается уже непосредственно на конце контактной поверхности 27 седла иглы, где отсутствуют какие-либо сборные карманы, в которых могло бы скапливаться топливо. Направляющий элемент 35 имеет калиброванное внутреннее направляющее отверстие 55, сквозь которое проходит игла 20 при ее осевом перемещении. Направляющий элемент 35 имеет несколько проходящих от его боковой поверхности внутрь выемок 56 (см. также фиг.9), равномерно распределенных по его периметру и обеспечивающих беспрепятственное перетекание топлива вдоль наружной боковой стенки этого направляющего элемента 35 к завихряющей вставке 47 и далее к контактной поверхности 27 седла иглы.

На фиг.5 и 6 в сечении, аналогичном сечению, изображенному на фиг.4, показаны четвертый и пятый варианты осуществления изобретения. Отличие этих вариантов от показанного на фиг.2а, 3 и 4 варианта состоит лишь в величине смещения z. В показанном на фиг.5 варианте смещение z центральной оси 58 выпускного отверстия 32 с лежащими на ней обоими центрами 54, 54' относительно оси 50 подобрано таким образом, чтобы оно равнялось радиусу этого выпускного отверстия 32. В результате правый край выпускного отверстия 32 лежит на оси 50. В показанном же на фиг.6 варианте выпускное отверстие 32 расположено с таким смещением относительно оси 50, что величина z больше радиуса этого выпускного отверстия 32.

Преимущество обоих последних из описанных вариантов выполнения выпускного отверстия 32 состоит в возможности получать при впрыскивании топлива струи особых форм. Такая возможность особенно актуальна при наличии определенных сложных условий установки клапанной форсунки на ДВС или при необходимости целенаправленно получать струи топлива наклонной, но не осесимметричной формы, например при непосредственном впрыскивании бензина в цилиндр ДВС. На фиг.7 показано схематичное сечение конуса 67 струи идеальной формы, которая образуется при впрыскивании топлива форсунками, выполненными в соответствии с показанными на фиг.5 и 6 вариантами, и указанный конус которой из-за наличия некоторой зоны 68 затенения имеет определенное отклонение от осевой симметрии. Со стороны этой зоны 68 затенения конус 67 распыла струи может выглядеть как бы обрезанным.

На фиг.8 показан вид сверху завихряющей вставки 47 как отдельной детали, устанавливаемой между направляющим элементом 35 и седлом 26 иглы и служащей завихряющим приспособлением, обеспечивающим придание потоку топлива движения по винтовой линии. Эту завихряющую вставку 47 можно изготавливать с небольшими затратами, например, холодной штамповкой (вырубкой из листа), электроэрозионной обработкой с проволочными электродами, лазерной резкой, травлением или другими известными способами из листового металла или путем нанесения покрытий гальваническим осаждением. В завихряющей вставке 47 вырублен, соответственно сформирован внутренний полый участок 90, проходящий по всей осевой толщине этой завихряющей вставки 47. Этот полый участок 90 образован расположенной по центру завихряющей камерой 92, сквозь которую проходит запорный участок 28 иглы 20, и несколькими завихряющими каналами 93, оканчивающимися в указанной камере 92. Эти завихряющие каналы 93 переходят в завихряющую камеру 92 по касательной, а их дальние от завихряющей камеры 92 концы 95 не доходят до наружной боковой стенки завихряющей вставки 47. Более того, между выполненными в виде входных сборников (камер) концами 95 завихряющих каналов 93 и наружной боковой стенкой завихряющей вставки 47 остается сплошная круговая краевая зона 96.

При смонтированной игле 20 форсунки завихряющая камера 92 ограничена изнутри этой иглой 20 (а точнее ее запорным участком 28), а снаружи - стенкой полого участка 90 завихряющей вставки 47. Переход завихряющих каналов 93 по касательной в завихряющую камеру 92 сообщает потоку топлива ярко выраженный вращающий, или завихряющий, импульс, который сохраняется в этом потоке и в дальнейшем вплоть до его выхода из выпускного отверстия 32. За счет центробежной силы струя впрыскиваемого топлива имеет форму практически полого конуса. Концы 95 завихряющих каналов 93 служат сборными карманами, которые на большой площади образуют резервуар для бестурбулентного втекания потока топлива. После изменения направления поток топлива медленно и с малой турбулентностью попадает в собственно тангенциальные завихряющие каналы 93, что обеспечивает возможность завихрения потока с приданием ему движения по винтовой линии практически без каких-либо помех.

На фиг.9 представлен один из вариантов выполнения направляющего элемента 35, который, однако, можно использовать и во многих других вариантах его конструктивного исполнения. По своему наружному периметру этот направляющий элемент 35 имеет попеременно чередующиеся выемки 56 и выступающие в форме зубьев участки 98. Такие выступающие в форме зубьев участки 98 могут иметь, например, скругленные края. Изготавливать такой направляющий элемент 35 можно, например, холодной штамповкой. В примере, показанном на фиг.9, дно 99 у выемок выполнено скошенным с таким расчетом, чтобы каждое такое дно 99 предпочтительно проходило перпендикулярно соответствующей оси завихряющего канала 93 расположенной ниже завихряющей вставки 47.

На фиг.10 и 11 показаны завихряющие вставки 47, установив которые в предлагаемую в изобретении клапанную форсунку, можно получать поток либо с правым, либо с левым завихрением. При этом в зависимости от исполнения завихряющей вставки 47 необходимо использовать и соответствующие седла 26 с различно ориентированными выпускными отверстиями 32, как это наглядно показано на фиг.2а и 2б. В идеальном случае одну и ту же дисковидную завихряющую вставку 47 можно использовать для получения потока как с левым, так и с правым завихрением. Как следует из приведенных фиг.10 и 11 изображений, завихряющая вставка 47 по фиг.11 представляет собой лишь зеркальное отображение завихряющей вставки 47, показанной на фиг.10, соответственно представляет собой перевернутой другой стороной завихряющую вставку 47, показанную на фиг.10. С целью однозначно задать положение завихряющей вставки 47 при сборке и исключить ошибочную установку завихряющей вставки 47, предназначенной для правого завихрения, в ориентации, в которой будет происходить левое завихрение, и наоборот, соответственно во избежание проворачивания завихряющей вставки 47 по ее наружному периметру можно сформировать, например, монтажные вспомогательные элементы 100. Такие монтажные вспомогательные элементы 100 могут иметь, например, форму насечек, пазов либо иных углублений, лысок или же выступающих лапок либо иных выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА | 1999 |

|

RU2227226C2 |

| КЛАПАН ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2617513C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 2001 |

|

RU2271462C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| УСТРОЙСТВО ВПРЫСКИВАНИЯ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2426002C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2572263C2 |

| УПРАВЛЯЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ, А ТАКЖЕ ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2468244C2 |

| СПОСОБ РАБОТЫ ТОПЛИВНОЙ ФОРСУНКИ | 2017 |

|

RU2712548C2 |

Изобретение относится к двигателестроению, в частности к клапанным форсункам для систем впрыскивания топлива двигателей внутреннего сгорания. Изобретение позволяет упростить конструкцию изготавливаемой клапанной форсунки, качественно распыливать и очень точно впрыскивать топливо, а также получать при впрыскивании топлива струи особых заданных форм. По первому варианту клапанная форсунка для систем впрыскивания топлива двигателей внутреннего сгорания, прежде всего для непосредственного впрыскивания топлива в камеру сгорания двигателя внутреннего сгорания, имеет возбуждаемый приводной элемент, подвижную в осевом направлении вдоль продольной оси форсунки иглу, на нижнем по ходу потока конце которой предусмотрен запорный участок, который для открытия и закрытия форсунки взаимодействует с неподвижной контактной поверхностью седла иглы, выполненное в седле иглы по ходу потока за его контактной поверхностью выпускное отверстие, которое имеет лежащую во входной плоскости входную кромку, лежащую в выходной плоскости выходную кромку и центральную ось, при этом центр выпускного отверстия, лежащий во входной плоскости, смещен относительно продольной оси форсунки, а центральная ось этого выпускного отверстия проходит наклонно к указанной продольной оси форсунки, и расположенное по ходу потока перед контактной поверхностью седла иглы завихряющее приспособление, обеспечивающее придание потоку движения по винтовой линии. Завихряющее приспособление выполнено в виде дисковидной завихряющей вставки. По второму варианту в клапанной форсунке выпускное отверстие расположено таким образом, что лежащий в выходной плоскости центр выпускного отверстия в проекции на входную плоскость смещен относительно второй оси на величину, которая не равна величине смещения лежащего во входной плоскости центра выпускного отверстия относительно этой же второй оси. По третьему варианту в клапанной форсунке выпускное отверстие расположено таким образом, что лежащая во входной плоскости входная кромка выпускного отверстия и вторая ось не имеют точек пересечения. 3 н. и 18 з.п. ф-лы, 11 ил.

| DE 19757299 A1, 25.06.1998 | |||

| RU 2059867 C1, 10.05.1996 | |||

| Форсунка для двигателей внутреннего горения | 1932 |

|

SU31712A1 |

| Дизельная форсунка | 1982 |

|

SU1186820A1 |

| Форсунка для двигателей внутреннего горения | 1930 |

|

SU22399A1 |

| КОЛЬЦЕВОЕ СОПЛО ДЛЯ БЕСКОМПРЕССОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1932 |

|

SU36097A1 |

| Форсунка низкого давления | 1978 |

|

SU950199A3 |

| Нормирующий преобразователь относительной влажности воздуха | 1973 |

|

SU483615A1 |

| JP 07119584 А, 09.05.1995 | |||

| JP 04323393 A, 12.11.1992 | |||

| ДИФФЕРЕНЦИАЛЬНЫЙ ФАЗОЧУВСТВИТЕЛЬНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU314285A1 |

| Самовар-кофейник | 1918 |

|

SU354A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| US 5286002 A, 15.02.1994 | |||

| US 5244154 A, 14.09.1993. | |||

Авторы

Даты

2004-10-27—Публикация

1999-10-13—Подача