ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу приготовления гранулированного кондитерского продукта.

Настоящее изобретение может быть использовано для особого преимущества в производстве пастилок, которые могут либо продаваться как есть, либо покрываться различными, обычно основанными на сахаре или заменителе сахара, продуктами.

УРОВЕНЬ ТЕХНИКИ

В настоящее время пастилки формируются посредством приготовления гранулированного продукта, подаваемого в прессующие машины, которые разделяют продукт на заданные порции и прессуют каждую в пастилку. Чтобы эффективно спрессовываться и производить крепкие однородные пастилки заданной твердости, гранулированный продукт должен иметь особый размер гранул, который также зависит от характеристик ингредиентов продукта.

Гранулированные продукты в настоящее время производятся с использованием различных типов мельниц для измельчения порошкообразных ингредиентов до заданного размера гранул (обычно не более чем 100 микрон). За этапом измельчения следует этап перемешивания, на котором другие ингредиенты, такие как декстринмальтоза или жевательная резинка, добавляются к измельченным ингредиентам, и полученную смесь гранулируют, чтобы изменить размер ее гранул, сделать ее более сжимаемой и улучшить ее органолептические качества.

В настоящее время вышеописанный процесс обычно выполняется с использованием так называемых систем кипящего слоя, в которых порошкообразная смесь сначала увлажняется, обычно посредством добавления водного раствора, а затем перемешивается и высушивается. Высушивание выполняется путем формирования слоя влажной смеси и продувания через него горячего воздуха, чтобы постепенно формировать частицы размера обычно от 0,5 до 1 мм.

Альтернативно влажная смесь высушивается в микроволновых сушилках.

EP0673644 описывает способ и систему для приготовления гранулированного продукта, содержащего одно или более действующих начал для шипучего раствора.

EPOS9697 B1 описывает способ производства гранулированного порошка, содержащего калийную соль.

DE3337770 описывает роторный гранулятор с кипящим слоем.

Несмотря на широкое применение, общеизвестные системы, притом что производят отвечающий требованиям продукт, являются крайне громоздкими и дорогими как в производстве, так и в обслуживании.

Кроме того, очистка общеизвестных систем при осуществлении изменений в производстве или переключении с одного продукта или рецепта на другой является долгой, кропотливой работой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании способа приготовления гранулированного продукта.

Согласно изобретению, предлагается способ приготовления гранулированного кондитерского продукта с использованием модульной системы, содержащей центрифужный измельчающий модуль и центрифужный гранулирующий модуль, которые похожи друг на друга и каждый содержит удлиненный цилиндрический кожух, имеющий горизонтальную ось; впуск для продуктов, подлежащих обработке в упомянутом кожухе; выпуск для обработанного продукта и приводной вращающийся вал, помещенный в упомянутый кожух соосно с упомянутой осью и снабженный последовательностью радиальных штифтов, зафиксированных относительно упомянутого вала и расположенных между упомянутым впуском и упомянутым выпуском; при этом способ содержит шаги, на которых загружают упомянутый центрифужный измельчающий модуль, по меньшей мере, некоторыми из ингредиентов гранулированного продукта; измельчают ингредиенты путем вращения упомянутого вала с первой скоростью, для вращения упомянутых ингредиентов на внутренней поверхности упомянутого кожуха с образованием трубчатого слоя материала первой толщины; вынимают упомянутые ингредиенты из упомянутого центрифужного измельчающего модуля; загружают упомянутые ингредиенты в центрифужный гранулирующий модуль; увлажняют упомянутые ингредиенты посредством подачи, по меньшей мере, водного раствора в упомянутый центрифужный гранулирующий модуль, чтобы образовать влажную смесь; и гранулируют упомянутую влажную смесь посредством нагревания кожуха упомянутого центрифужного гранулирующего модуля, вращения вала упомянутого центрифужного гранулирующего модуля на второй скорости и вращения влажной смеси на внутренней поверхности упомянутого центрифужного гранулирующего модуля с образованием трубчатого слоя гранулирующего материала второй толщины, больше упомянутой первой толщины.

Согласно настоящему изобретению, предоставлена модульная система приготовления гранулированного кондитерского продукта с использованием способа по п.п. с 1 по 8, при этом система содержит центрифужный измельчающий модуль и центрифужный гранулирующий модуль, которые похожи друг на друга и каждый содержит удлиненный цилиндрический кожух, имеющий горизонтальную ось; впуск для продуктов, подлежащих обработке в упомянутом кожухе; выпуск для обработанного продукта; приводной вращающийся вал, помещенный в упомянутый кожух соосно с упомянутой осью и снабженный последовательностью одинаковых радиальных аппендиксов или штифтов, зафиксированных под углом по отношению к упомянутому валу и расположенных между упомянутым впуском и упомянутым выпуском; и средства нагревания для нагревания упомянутого кожуха; при этом упомянутый гранулирующий модуль также содержит распылительные средства для распыления гранулирующей жидкости в соответствующий упомянутый кожух; и при этом расстояние между свободными концами штифтов и внутренней поверхностью упомянутого кожуха упомянутого центрифужного гранулирующего модуля больше расстояния между свободными концами штифтов и внутренней поверхностью упомянутого кожуха упомянутой центрифужной измельчающей машины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Неограничивающий вариант осуществления настоящего изобретения будет описан в виде примера со ссылкой на прилагаемые чертежи, на которых:

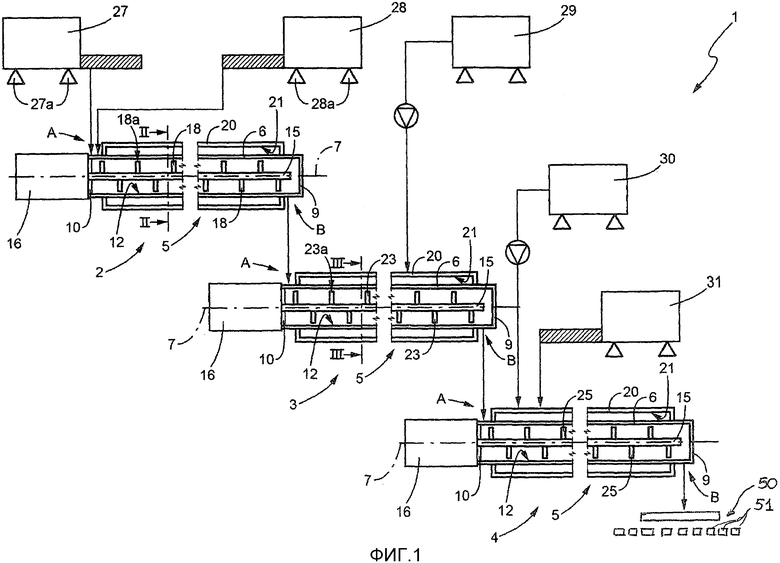

Фиг. 1 показывает схематическую, по существу, структурную схему предпочтительного варианта осуществления модульной системы для приготовления гранулированного кондитерского продукта в соответствии с идеями настоящего изобретения;

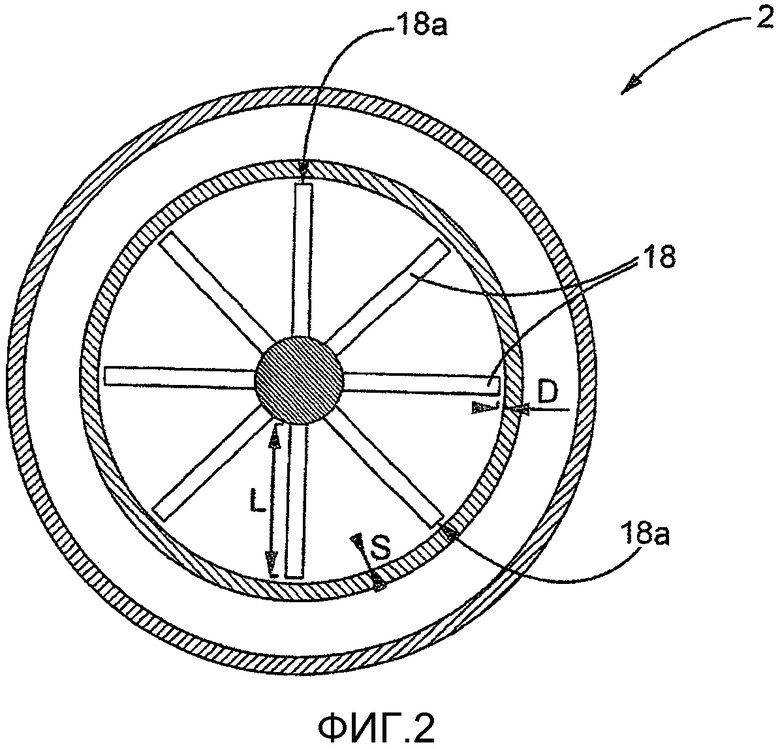

Фиг. 2 показывает укрупненное сечение по линии II-II на Фиг. 1;

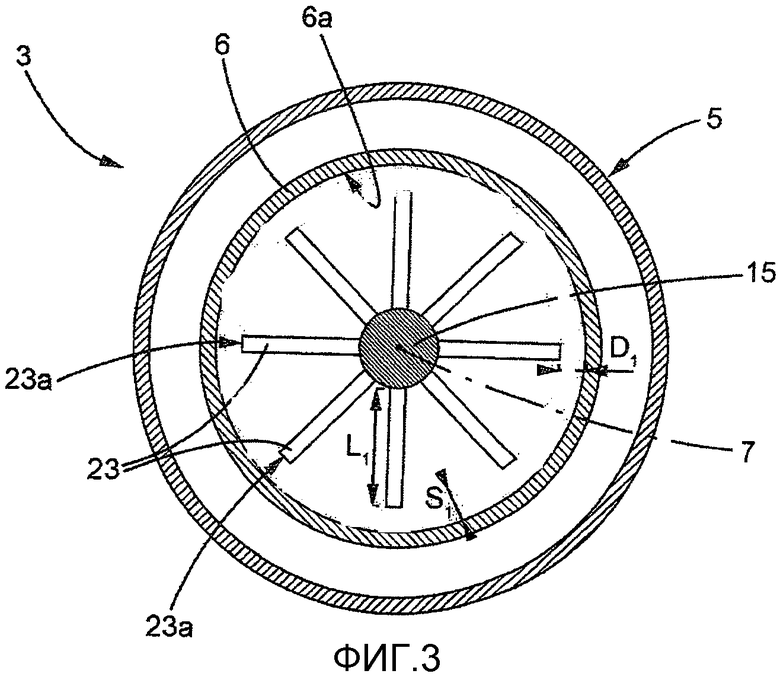

Фиг. 3 показывает укрупненное сечение по линии III-III на Фиг. 1.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Номер 1 на Фиг. 1 показывает в целом модульную систему для изготовления твердых сердцевин или пастилок и, в частности, для приготовления гранулированного кондитерского продукта, такого как смесь для изготовления пастилок, таких как TIC TAC ®, производимых Заявителем, к которой относится нижеследующее описание в терминах как ингредиентов, так и условий производства, исключительно в качестве примера.

Система 1 содержит первый, второй и третий центрифужный модуль 2, 3, 4, которые соединены каскадно или расположены последовательно, чтобы непрерывно подавать гранулированный кондитерский продукт с заданным размером гранул - в этом случае 200-800 микрон, который может быть спрессован в твердую однородную консистенцию.

Модуль 2 содержит по существу горизонтальную внешнюю обшивку 5, которая в свою очередь содержит трубчатый, предпочтительно цилиндрический, кожух 6, тянущийся соосно с соответствующей осью 7 и закрытый на противоположных концах двумя торцевыми стенками 9, 10. Трубчатый кожух 6 и торцевые стенки 9, 10 вместе образуют рабочую камеру 12, которая сообщается с внешней средой через впуск A для загрузки ингредиентов для обработки и выпуск B для выгрузки обработанных ингредиентов.

Вал 15, вращаемый двигателем-редуктором 16, тянется соосно с осью 7 через торцевую стенку 10 и полностью оснащен одним или более спиральным рядом радиальных штифтов или аппендиксов 18, каждый из которых в описанном примере имеет постоянное поперечное сечение по всей своей длине и прямую образующую. Каждый радиальный аппендикс 18 имеет стержень, соединенный разъемно с валом 15, и он имеет такую длину L (Фиг. 2), что его поверхность 18a свободного конца отделена расстоянием D от 0,2 до 4 миллиметров, преимущественно 2 миллиметра, от внутренней поверхности 6a кожуха 6 (Фиг. 2). Аппендиксы 18 являются взаимозаменяемыми и выбираемыми из ряда аппендиксов различных длин L, чтобы регулировать расстояние D.

Обшивка 5 также содержит кольцеобразную часть 20, которая заключает в себе кожух 6 и образует с ним кольцеобразную камеру 21, сообщающуюся с внешней средой через впуск и выпуск для терморегулируемой текучей среды для кондиционирования кожуха 6.

Модуль 3 похож на модуль 2, и его составляющие части показаны с использованием тех же номеров ссылок, что и соответствующие части модуля 2. Единственное различие между модулями 2 и 3 заключается в штифтах или аппендиксах 23 модуля 3, все из которых короче, чем аппендиксы 18 модуля 2. Более конкретно, каждый аппендикс 23 имеет длину L1, меньшую, чем длина L, так что его поверхность 23a свободного конца отделена расстоянием D1 от 2 до 8 миллиметров, преимущественно 5 миллиметров, от соответствующей внутренней поверхности 6a (Фиг. 3).

Модуль 4 похож на модуль 3 и отличается от модулей 2 и 3 только наличием аппендиксов 25 такой длины, что поверхность свободного конца каждого отделена расстоянием от 5 до 10 миллиметров, преимущественно 5 миллиметров, от соответствующей внутренней поверхности 6a. Указанные точные расстояния обеспечивают получение ингредиентов с таким размером гранул, чтобы они полностью смешивались с водным раствором и формировали совершенно однородную начальную смесь; получение непрерывного постепенного гранулирования посредством того, что более толстый слой материала работает в гранулирующем модуле; и получение практически постоянного размера гранул продукта из гранулирующего модуля на всем протяжении этапа ароматизации.

Как показано на Фиг. 1, система 1 также содержит два общеизвестных дозирующих устройства 27, 28, установленных на датчики 27a, 28a веса и предназначенных для питания модуля 2 соответственно точными дозами или непрерывной подачи гранулированного сахара с размером гранул преимущественно 2000-3000 микрон и декстринмальтозы с размером гранул приблизительно 200 микрон.

Как показано на Фиг. 1, система 1 также содержит дозатор 29 водного раствора или чистой воды с одной или более форсункой внутри кожуха 6 модуля 3 и два дозатора 30 и 31 соответственно для питания камеры 12 модуля 4 жидкими или порошкообразными натуральными ароматизаторами и порошкообразной смазкой, такой как стеарат магния.

Гранулированный кондитерский продукт производится следующим образом. Прежде всего, сахар и декстринмальтоза подаются через впуск A в камеру 12 модуля 2, и вал 15 затем вращается на скорости 3000-10000 об/мин в течение времени, варьирующегося в диапазоне от 0,5 до 5 минут и преимущественно в течение 4 минут. По мере вращения вала центрифужная сила, создаваемая аппендиксами 18, и малое расстояние D между концами аппендиксов 18 и внутренней поверхностью 6a кожуха 6 не только смешивает, но также измельчает сахар и декстринмальтозу до размера гранул 100-200 микрон. Как только сахар и декстринмальтоза измельчены, центрифужная сила также выдавливает их на внутреннюю поверхность 6a кожуха 6, где они формируют слой очищенной смеси толщиной S (Фиг. 2), колеблющейся в диапазоне от 0,2 до 4 миллиметров. Во время процесса измельчения кожух 6 поддерживается при температуре от 15 до 30°C посредством подачи охлаждающего средства через соответствующую камеру 21.

После измельчения очищенная смесь подается в модуль 3, и его вал 15 вращается на скорости 200-2000 об/мин, и в это же время вода или водный раствор распыляются дозатором 29 и форсункой/ами внутри кожуха 6. На этой стадии кожух модуля 3 поддерживается при температуре от 25 до 70°C и преимущественно около 50°C посредством подачи кондиционирующей жидкости через соответствующую камеру 21. С учетом большего расстояния между концами аппендиксов и кожухом 6, центрифужная сила, вызываемая вращением вала 15, создает внутри модуля 3 слой материала толщиной S1 2-8 мм, который образует водоворот, чтобы начать и поддерживать процесс гранулирования на внутренней поверхности кожуха, который, нагреваясь, передает тепловую энергию продукту. Гранулирование, таким образом, завершается за 2-7 минут, и обычно за 5 минут, и за это время размер гранул продукта в камере модуля 3 варьируется в диапазоне от 200 до 800 микрон.

На данной стадии гранулированный продукт вынимается из модуля 3 и подается в модуль 4. Вместе с гранулированным продуктом в модуль 4 дозаторами 30 и 31 подаются натуральные ароматизаторы и стеарат магния. Вал 15 вращается со скоростью 200-2000 об/мин; продукт остается внутри модуля 4 в течение 2-7, преимущественно 5 минут; и кожух преимущественно поддерживается при температуре 20°C или температуре окружающей среды. После перемешивания смесь, таким образом, выдавливается на внутреннюю поверхность кожуха центрифужного модуля 4 перемешивания и гомогенизирования с образованием слоя смешивающегося материала с толщиной, отличающейся от толщины смеси на этапе гранулирования и от толщины ингредиентов на этапе измельчения, но такой, чтобы существенно не менять размер гранул гранулированного продукта.

Из выпуска модуля 4 обработанный гранулированный продукт, возможно, после того, как он был высушен, либо перемещается в накопитель (не показан) общеизвестных прессующих машин (не показаны), либо прессуется сразу же. Для этого система 1 содержит дозирующее устройство 50, которое разделяет гранулированный продукт на заданные дозы 51, каждая из которых затем спрессовывается в твердую сердцевину или пастилку, которые могут продаваться либо как есть, либо покрытыми.

Гранулированный продукт, таким образом, приготавливается и формируется в сердцевины непрерывно и очень быстро из ингредиентов с любым размером гранул, в частности, с использованием компактной модульной системы, которая очень проста в работе и управлении.

Это происходит в основном благодаря тому, что различные операции, в частности, измельчение, гранулирование и перемешивание/ароматизация, выполняются с использованием центрифужных машин одного класса. Модули 2, 3, 4 фактически отличаются только длиной аппендиксов или штифтов, т.е. величиной радиального зазора между соответствующим кожухом и концами соответствующих аппендиксов.

Будучи соединенными разъемно с соответствующими валами 15 и не имея необходимости располагаться под углом относительно валов вокруг соответствующих продольных осей, аппендиксы 18, 23, 25 могут быть легко и быстро заменены, таким образом давая возможность модулям 2, 3, 4 быть быстро сконфигурированными или преобразованными для различных применений или продуктов. Очевидно, что описанные модули 2, 3, 4 фактически могут использоваться для кондитерских продуктов, отличных от того, который был описан в качестве примера, и, в частности, как часть производственного процесса для изготовления пастилок или жевательной резинки, продаваемых либо как есть, либо покрытых различными веществами.

Кроме того, модули 2, 3, 4 компактны, в этом случае варьируясь от 150 до 500 мм в диаметре и от 200 до 2000 мм в длину, обеспечивая при этом высокие уровни производительности, сравнимые с уровнями производительности более громоздких и более сложных используемых в настоящее время машин.

Это происходит главным образом благодаря формированию внутри каждого модуля 2, 3, 4, в особенности внутри модуля 3, очень тонкого трубчатого слоя продукта, так что тепло передается соответствующим кожухом 6 в основном теплопроводностью от материала, который, следовательно, высушивает и гранулирует быстро. Формирование тонких слоев также ускоряет измельчение ингредиентов до желаемого размера гранул.

Модули 2, 3, 4 также позволяют жидким ароматизаторам подаваться непосредственно в процесс, таким образом уменьшая риск снижения качества ароматизаторов.

Значительное уменьшение по сравнению с традиционными способами количества частей, соприкасающихся с продуктом, существенно сокращает и упрощает мойки между партиями и при переходе от одного аромата к другому. Благодаря этой отличительной особенности, одна система, в противоположность выделенным линиям, может использоваться для изготовления различных ароматов.

Ясно, что изменения могут быть произведены в отношении системы 1 и описанного способа, не выходя, однако, из охранного объема, который определен в прилагаемой формуле изобретения. В частности, модуль 2 может быть заменен другим измельчающим модулем, даже удаленным от модуля 3; и что касается способа, подаваемые кондитерские продукты могут, очевидно, отличаться от упомянутых в качестве примера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО ПОЛУФАБРИКАТА, ТАКОГО КАК ШОКОЛАДНЫЙ ПРОДУКТ | 2011 |

|

RU2552948C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ОТВЕРЖДЕНИЕМ | 2006 |

|

RU2416593C2 |

| КОРМОПРИГОТОВИТЕЛЬ | 2014 |

|

RU2579773C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ВОССТАНОВЛЕНИИ ЖЕЛЕЗНОЙ РУДЫ | 1996 |

|

RU2135424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИКОРМА ВЛАЖНОГО ГРАНУЛИРОВАНИЯ | 2002 |

|

RU2262862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИМИЗИРОВАННОГО ГРАНУЛЯТА | 2014 |

|

RU2637966C2 |

| ТАБЛЕТИРОВАНИЕ ЭРИТРИТА | 2009 |

|

RU2498636C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ОБРАБОТАННОГО ПИЩЕВОГО ПРОДУКТА НИЗКОЙ ВЛАЖНОСТИ И ВЫСОКОЙ ЖИРНОСТИ И ЕГО ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2401620C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ НА ОСНОВЕ ТОРФА | 2015 |

|

RU2606082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШИХТЫ ДЛЯ ВВЕДЕНИЯ В ЭЛЕКТРОЛИТ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1998 |

|

RU2135413C1 |

Группа изобретений относится к способу приготовления гранулированного кондитерского продукта и модульной системе для его осуществления, которые могут быть использованы при изготовлении сердцевин или пастилок. Способ заключается в использовании системы, содержащей расположенные каскадом центрифужный измельчающий и центрифужный гранулирующий модули, каждый из которых содержит удлиненный цилиндрический кожух, впуск для продуктов, подлежащих обработке, выпуск для обработанного продукта и приводной вращающийся вал, снабженный спиральным рядом одинаковых радиальных штифтов, каждый из которых имеет постоянное поперечное сечение по всей своей длине и прямую образующую. При этом штифты высвобождаемо соединены с валом и расположены между впуском и выпуском, а расстояние от свободных концов штифтов гранулирующего модуля до соответствующего кожуха больше расстояния от свободных концов штифтов измельчающего модуля до соответствующего кожуха. Способ включает стадии загрузки центрифужного измельчающего модуля, по меньшей мере, некоторыми из ингредиентов гранулированного продукта, измельчения ингредиентов путем вращения вала с первой скоростью для вращения упомянутых ингредиентов на внутренней поверхности упомянутого кожуха с образованием трубчатого слоя материала первой толщины, извлечения упомянутых ингредиентов из упомянутого центрифужного измельчающего модуля, подачи упомянутых ингредиентов в центрифужный гранулирующий модуль, увлажнения упомянутых ингредиентов путем подачи, по меньшей мере, водного раствора в центрифужный гранулирующий модуль для образования влажной смеси и гранулирования влажной смеси путем нагревания кожуха центрифужного гранулирующего модуля, вращения вала центрифужного гранулирующего модуля на второй скорости и вращения влажной смеси на внутренней поверхности центрифужного гранулирующего модуля с образованием трубчатого слоя гранулирующего материала второй толщины, большей упомянутой первой толщины. Модульная система также содержит средства нагревания для нагрева кожуха и распылительные средства для распыления гранулирующей жидкости. Способ и модульная система обеспечивают быстрое переключение с одного продукта или рецепта на другой за счет сокращения времени очистки системы. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ приготовления гранулированного кондитерского продукта для изготовления твердых сердцевин или пастилок с использованием системы, содержащей центрифужный измельчающий модуль и центрифужный гранулирующий модуль, при этом измельчающий и гранулирующий модули являются отдельными и независимыми модулями в каскадном расположении, которые похожи друг на друга и каждый из которых содержит удлиненный цилиндрический кожух, имеющий горизонтальную ось, впуск для продуктов, подлежащих обработке в упомянутом кожухе, выпуск для обработанного продукта и приводной вращающийся вал, помещенный в упомянутый кожух соосно с упомянутой осью и снабженный спиральным рядом одинаковых радиальных штифтов, каждый из которых имеет постоянное поперечное сечение по всей своей длине и прямую образующую, высвобождаемо соединенных относительно упомянутого вала и расположенных между упомянутым впуском и упомянутым выпуском, причем расстояние от свободных концов штифтов гранулирующего модуля до соответствующего кожуха больше расстояния от свободных концов штифтов измельчающего модуля до соответствующего кожуха, при этом способ включает стадии загрузки упомянутого центрифужного измельчающего модуля, по меньшей мере, некоторыми из ингредиентов гранулированного продукта, измельчения ингредиентов путем вращения упомянутого вала с первой скоростью для вращения упомянутых ингредиентов на внутренней поверхности упомянутого кожуха с образованием трубчатого слоя материала первой толщины, извлечения упомянутых ингредиентов из упомянутого центрифужного измельчающего модуля, подачи упомянутых ингредиентов в центрифужный гранулирующий модуль, увлажнения упомянутых ингредиентов путем подачи, по меньшей мере, водного раствора в упомянутый центрифужный гранулирующий модуль, чтобы образовать влажную смесь, и гранулирования упомянутой влажной смеси путем нагревания кожуха упомянутого центрифужного гранулирующего модуля, вращения вала упомянутого центрифужного гранулирующего модуля на второй скорости и вращения влажной смеси на внутренней поверхности упомянутого центрифужного гранулирующего модуля с образованием трубчатого слоя гранулирующего материала второй толщины, большей упомянутой первой толщины.

2. Способ по п.1, отличающийся тем, что на упомянутой стадии гранулирования скорость вращения вала упомянутого центрифужного гранулирующего модуля составляет 200-2000 об/мин в течение 2-7 минут.

3. Способ по п.1 или 2, отличающийся тем, что на упомянутой стадии гранулирования кожух упомянутого центрифужного гранулирующего модуля нагревают до температуры 25-70°С.

4. Способ по п.1 или 2, отличающийся тем, что на упомянутой стадии измельчения вал упомянутого измельчающего модуля вращают быстрее, чем вал упомянутого центрифужного гранулирующего модуля на упомянутой стадии гранулирования.

5. Способ по п.4, отличающийся тем, что на упомянутой стадии измельчения скорость вращения вала упомянутого центрифужного измельчающего модуля составляет 3000-10000 об/мин в течение 0,5-5 минут.

6. Способ по п.1 или 2, отличающийся тем, что на упомянутой стадии измельчения кожух упомянутого центрифужного измельчающего модуля поддерживают при температуре 15-30°С.

7. Способ по п.1 или 2, отличающийся тем, что гранулированный продукт извлекают из упомянутого гранулирующего модуля, гранулированный продукт подают в центрифужный перемешивающий и ароматизирующий модуль, подобный упомянутому гранулирующему модулю, в упомянутый центрифужный перемешивающий модуль подают жидкое или порошкообразное ароматизирующее вещество и вращают вал упомянутого центрифужного перемешивающего модуля на скорости, отличающейся от скорости вала упомянутого гранулирующего модуля.

8. Способ по п.7, отличающийся тем, что операцию перемешивания осуществляют посредством вращения смеси на внутренней поверхности кожуха упомянутого центрифужного перемешивающего и ароматизирующего модуля с образованием слоя гранулированного материала с толщиной, отличающейся от толщины гранулирующей смеси.

9. Система приготовления гранулированного кондитерского продукта для изготовления твердых сердцевин или пастилок с использованием способа по любому из пп.1-8, при этом система содержит центрифужный измельчающий модуль и центрифужный гранулирующий модуль, которые похожи друг на друга и являются отдельными и независимыми модулями в каскадном расположении и каждый из которых содержит удлиненный цилиндрический кожух, имеющий горизонтальную ось, впуск для продуктов, подлежащих обработке в упомянутом кожухе, выпуск для обработанного продукта, приводной вращающийся вал, помещенный в упомянутый кожух соосно с упомянутой осью и снабженный спиральным рядом одинаковых радиальных штифтов или аппендиксов, каждый из которых имеет постоянное поперечное сечение по всей своей длине и прямую образующую, высвобождаемо соединенных по отношению к упомянутому валу и расположенных между упомянутым впуском и упомянутым выпуском, и средства нагревания для нагревания упомянутого кожуха, причем упомянутый центрифужный гранулирующий модуль также содержит распылительные средства для распыления гранулирующей жидкости в соответствующий упомянутый кожух, и при этом расстояние между свободными концами штифтов и внутренней поверхностью упомянутого кожуха упомянутого центрифужного гранулирующего модуля больше расстояния между свободными концами штифтов и внутренней поверхностью упомянутого кожуха упомянутой центрифужной измельчающей машины.

10. Система по п.9, отличающаяся тем, что свободные концы центрифужного гранулирующего модуля все разделены расстоянием 2-8 миллиметров от внутренней поверхности соответствующего кожуха.

11. Система по п.9 или 10, отличающаяся тем, что свободные концы штифтов упомянутого центрифужного измельчающего модуля разделены расстоянием 0,2-4 миллиметра от внутренней поверхности соответствующего кожуха.

12. Система по п.11, отличающаяся тем, что расстояние между свободными концами штифтов и кожухом упомянутого центрифужного гранулирующего модуля составляет пять миллиметров, а расстояние между свободными концами штифтов и кожухом упомянутого центрифужного измельчающего модуля составляет два миллиметра.

13. Система по п.9, отличающаяся тем, что дополнительно содержит центрифужный перемешивающий и ароматизирующий модуль той же конструкции, что и упомянутый центрифужный гранулирующий модуль, который получает гранулированный продукт из упомянутого центрифужного гранулирующего модуля, при этом упомянутый центрифужный перемешивающий и ароматизирующий модуль содержит распылительные средства для распыления упомянутого гранулированного продукта вместе с по меньшей мере одним ароматизирующим веществом.

14. Система по п.13, отличающаяся тем, что свободные концы штифтов и внутренняя поверхность кожуха упомянутого центрифужного перемешивающего и ароматизирующего модуля разделены расстоянием, равным или большим, чем расстояние между свободными концами штифтов и кожухом центрифужного гранулирующего модуля.

15. Система по п.9, отличающаяся тем, что каждый упомянутый штифт является взаимозаменяемым и выбираемым из ряда штифтов различных длин.

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРОИЗВОДСТВЕ НАЧИНКИ ДЛЯ ВАФЕЛЬ (ВАРИАНТЫ), И СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ С НАЧИНКОЙ | 2003 |

|

RU2253998C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРИГОТОВЛЕНИЯ КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254019C1 |

| US 5171562 A, 15.12.1992 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5376171 A, 27.12.1994 | |||

| Способ изготовления образца для измерения электрохимической активности порошковых катализаторов | 1975 |

|

SU542131A1 |

Авторы

Даты

2015-07-10—Публикация

2011-03-30—Подача