ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства кондитерского полуфабриката, такого как шоколад или подобный продукт.

Более конкретно, настоящее изобретение может быть предпочтительно использовано для производства полуфабрикатов, не содержащих совсем или содержащих только небольшой процент (менее 5%) какао-пасты, в которых вкус какао достигается с помощью какао-порошка.

УРОВЕНЬ ТЕХНИКИ

На практике полуфабрикаты, по существу, не содержащие какао-пасту, не нужно особенно тщательно коншировать в отличие от других смесей, в которых конширование, как правило, необходимо для снижения вязкости смеси и особенно для устранения некоторых летучих ингредиентов какао-пасты, а также инициирования химических реакций для улучшения вкуса полуфабриката.

Обычный способ, используемый в настоящее время, является прерывистым и содержит загрузку основных ингредиентов внутрь смесителей, состоящих из баков, изнутри оборудованных лопастями. После первого этапа смешивания всю смесь подают на известные машины предварительной обработки цилиндрового типа, а затем на известные, обычно также цилиндрового типа, обрабатывающие машины, которые постепенно доводят смесь до нужного размера частиц, составляющего, как правило, менее 30 микрон. Затем смесь подают на машины для конширования, известные как конш-машины, и когда смесь в конш-машинах достигает определенной консистенции, добавляют другие ингредиенты, составляющие дозировку, и смесь закачивают в хранилища в ожидании дальнейшей обработки. Пример такой системы, в которой применены баки для конширования, описан, например, в патентной заявке США 2007/0202241.

Хотя он и использовался на протяжении десятилетий, вышеуказанный способ имеет различные недостатки. В частности, процесс обработки является прерывистым и медленным и включает в себя громоздкую дорогостоящую технику.

Конш-машины, обычно используемые для обработки полуфабриката, также громоздкие и дорогие, а циклы обработки для получения достаточно текучего продукта для дальнейшей обработки, как правило, длительные.

Обычные способы также создают проблемы при переналадке производства, которая представляет собой кропотливую работу, особенно при чистке машины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является способ получения кондитерского полуфабриката, такого как шоколад или подобный продукт, который служит для обеспечения простого недорогого решения для вышеуказанных недостатков и который, в частности, обеспечивает создание кондитерских полуфабрикатов с такими же характеристиками, что и у известных продуктов, но гораздо быстрее и не требует агрегатов или устройств для конширования.

Согласно настоящему изобретению предложен способ, имеющий признаки, указанные в п.1, а также альтернативный способ, имеющий признаки, указанные в п.14.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Неограничительный вариант осуществления настоящего изобретения будет описан на примере со ссылкой на прилагаемые чертежи, на которых:

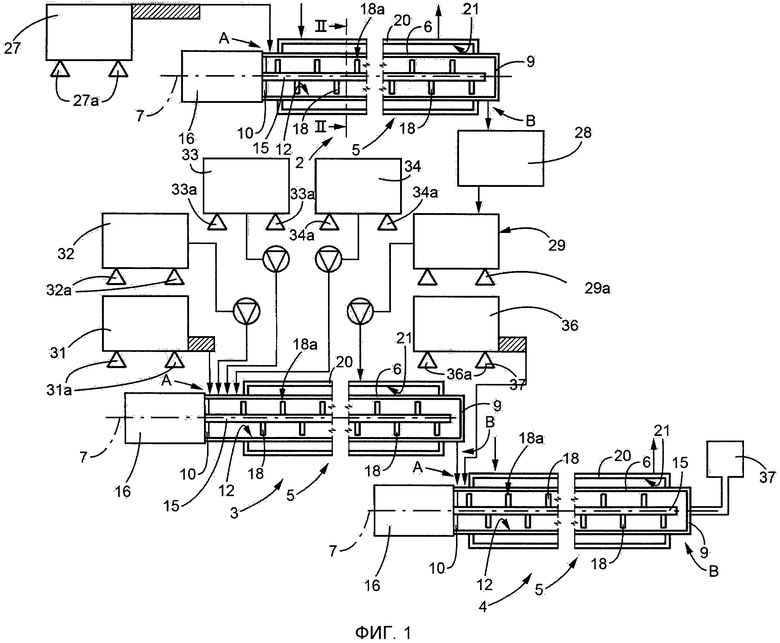

Фиг.1 - блок-схема предпочтительного варианта осуществления системы для производства кондитерского полуфабриката в соответствии с концепцией настоящего изобретения.

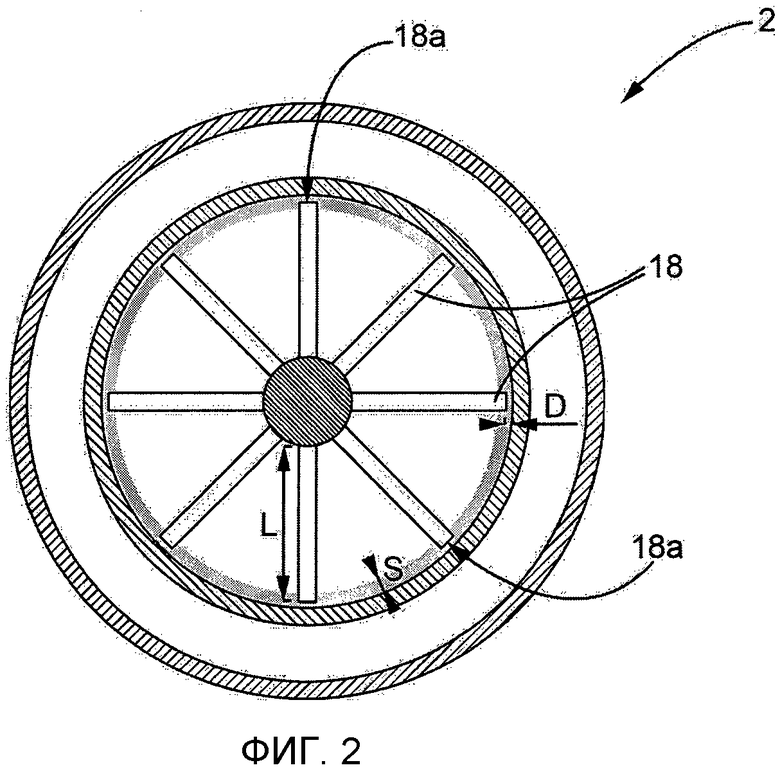

Фиг.2 - увеличенный вид в сечении по II-II на Фиг.1.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Позицией 1 на Фиг.1 обозначена в целом система для производства кондитерского полуфабриката, такого как шоколад или подобный продукт, содержащего, например, сахар, сухое молоко, растительное масло и какао-порошок, по отношению к которой нижеследующее описание как в плане ингредиентов, так и условий производства, приведено исключительно в качестве примера.

Система 1 содержит первый и второй узлы 2 и 3 центрифужного измельчения и смешивания, отделенные друг от друга, а также центрифужный смесительный узел 4, отделенный от узлов 2 и 3. Узлы 2, 3 и 4 соединены каскадом или последовательно для непрерывной подачи кондитерского полуфабриката с данным размером частиц, предпочтительно содержащего максимум (не более) 10% частиц, превышающих 30-микронный размер, и имеющего вязкость около 4000 Па/сек.

Каждый из узлов 2, 3 и 4 содержит, по существу, горизонтальный внешний кожух 5, который, в свою очередь, содержит трубчатую, предпочтительно цилиндрическую, оболочку 6, пролегающую коаксиально соответствующей оси 7 и закрытую на противоположных концах двумя торцевыми стенками 9 и 10. Трубчатая оболочка 6 и торцевые стенки 9, 10 совместно образуют продолговатую обрабатывающую камеру 12, которая сообщается с наружной частью через впуск (показан схематически) для загрузки ингредиентов для обработки и выпуск В (показан схематически) - для выгрузки обработанных ингредиентов.

Вал 15, приводимый двигателем-редуктором 16, пролегает коаксиально оси 7 через торцевую стенку 10, и выполнен интегрально с одним или более спиральными рядами радиально выступающих элементов или выступов 18. Каждый радиальный выступ 18 имеет стержень, соединенный с валом 15 с возможностью отсоединения и имеющий такую длину L (фиг. 2), что ее поверхность 18а со свободными концами отделена расстоянием D от 0,2 до 4 миллиметров, предпочтительно 2 мм, от внутренней поверхности 6а оболочки 6 (фиг. 2).

Кожух 5 также содержит кольцевой участок 20, который вмещает в себя оболочку 6 и образует совместно с ней кольцевую камеру 21, сообщающуюся с наружной частью через впуск и выпуск для терморегулируемой текучей среды для кондиционирования оболочки 6.

Как показано на Фиг.1, система 1 также содержит известное измерительное устройство 27, смонтированное на тензодатчиках 27а для подачи на впуск А узла 2 точно отмеренных порций либо непрерывной подачи сахарного песка предпочтительно с размером частиц 2000-3000 микрон.

Как показано на Фиг.1, выпуск В узла 2 сообщается с контейнером 28 для хранения, который, в свою очередь, соединен с известным дозирующим устройством 29, смонтированным на тензодатчиках 29а для подачи на впуск А узла 3 точно отмеренных порций либо непрерывной подачи измельченного сахара, содержащего не более 10% частиц размером 30-70 микрон. Как показано на Фиг.1, система 1 также содержит еще четыре дозирующих устройства 31, 32, 33, 34, смонтированных на соответствующих тензодатчиках 31а, 32а, 33а, 34а для соответствующей подачи на впуск А узла 3 точно отмеренных порций либо непрерывной подачи сухого молока с размером частиц 50-100 микрон, растительного масла, какао-порошка с размером частиц 100-200 микрон и технологических добавок, таких как соевый лецитин.

На узел 4, который, в отличие от узлов 2 и 3, представляет собой просто смесительный узел, из узла 3 подают смесь того же размера частиц, что и у полуфабриката, при этом узел 4 соединен с дополнительным измерительным устройством 36, смонтированным на тензодатчиках 36а для подачи на впуск узла 4 разжижающего растительного жира. Как показано на Фиг.1, обрабатывающая камера 12 узла 4 соединена с вакуумным узлом 37 для поддержания отрицательного давления от -0,1 до -0,5 бар в камере 12.

Кондитерский полуфабрикат производят следующим образом. Дозирующее устройство 27 подает гранулированный сахар в узел 2 через соответствующий впуск А, при этом соответствующий вал 15 вращается со скоростью 200-10000 об/мин, предпочтительно 5000 об/мин, в период от 0,5 до 5 минут, предпочтительно, в течение 4 минут. При вращении вала центробежная сила, создаваемая выступами 18, и малое расстояние D между концами выступов 18 и внутренней поверхностью 6а кожуха 6, измельчают сахар до размера частиц, содержащего не более 10% частиц размером 30-70 микрон. После измельчения сахара центробежная сила также прижимает его к внутренней поверхности 6а кожуха 6, где он образует слой толщиной S (фиг. 2) в диапазоне от 0,2 до 4 мм. Во время процесса измельчения в оболочке 6 поддерживают температуру от -80 до +15°C путем подачи кондиционирующей текучей среды, например, жидкого азота, через соответствующую камеру 21.

Измельченный сахар подают в контейнер 28 для хранения, а оттуда на дозирующее устройство 29, которое подает его на впуск узла 3. Измерительные устройства 31-34 также подают на впуск узла 3, одновременно или последовательно, заданные порции сахарной пудры, растительного масло, какао-порошка и технологических добавок, после чего вал 15 узла 3 вращается со скоростью 500-2000 об/мин в течение 0,5-5 минут, и при любой скорости достаточно долго для того, чтобы получить однородную смесь с тем же размером частиц, что и у полуфабриката. После измельчения смеси в соответствующей обрабатывающей камере поддерживают температуру от +10 до +50°C путем подачи кондиционирующей текучей среды через соответствующую камеру 21.

Затем смесь подают и дополнительно смешивают в узле 4, к которому дозирующее устройство 36 добавляет определенное количество растительного жира. Вал 15 узла 4 вращается со скоростью 500-2000 об/мин в течение 0,5-5 минут, предпочтительно 4 минут, и при любой скорости достаточно долго, чтобы получить совершенно однородную смесь, по существу, той же вязкости, что и у полуфабриката. После добавления растительного жира в обрабатывающей камере узла 4 поддерживают температуру 40°-60° C путем подачи кондиционирующей текучей среды через соответствующую камеру 21 и под давлением от -0,1 до -0,5 бар.

После завершения смешивания полуфабрикат в узле 4 поступает в контейнер для хранения.

Как будет понятно из вышеприведенного описания, описанный полуфабрикат готовят с использованием способа «непрерывного измельчения», т.е. измельчения некоторых ингредиентов, в данном случае сахара, перед тем, как смешать его с другими ингредиентами, а затем снова измельчая его вместе с другими ингредиентами для получения совершенно однородной смеси, уже с таким же размером частиц, что и у изготавливаемого полуфабриката.

Описанный способ изготовления обеспечивает, помимо прочего, производство кондитерских полуфабрикатов без необходимости в обычных устройствах для конширования, измельчения и смешивания, которые усложняют систему, а также увеличивают стоимость системы и время производства. В то же время описанный способ обеспечивает производство совершенно однородных кондитерских полуфабрикатов с данным постоянным размером частиц из исходных ингредиентов, в частности сахара, которые, соответственно, являются легкодоступными и простыми в обработке. По существу, обрабатываемый материал прижимается вращением к боковым стенкам обрабатывающей камеры и образует на них тонкий слой, при этом разница в скорости между слоем материала на вращающихся радиальных выступах соответствующего вала и слоем материала на внутренней стенке обрабатывающей камеры создает относительное перемещение и, соответственно, обеспечивает тщательное смешивание и измельчение материала.

Таким образом, кондитерские полуфабрикаты могут быть быстро произведены с помощью системы, которая, будучи "модульной", чрезвычайно проста по конструкции, легко управляема и, прежде всего, компактна. Узлы 2, 3 и 4, по существу, все являются частью одного и того же класса и составляют от 150 до 500 мм в диаметре и 200 и 2000 мм в длину.

По сравнению с традиционными способами значительное уменьшение числа деталей, вступающих в контакт с продуктом, резко снижает объем операций промывки между партиями и упрощает промывку при переналадке производства. Благодаря этому признаку та же самая система, в отличие от выделенных линий, может быть использована для производства различных полуфабрикатов.

Очевидно, что в описанные систему 1 и способ могут быть внесены изменения в пределах объема приложенной формулы изобретения. Что же касается способа, то понятно, что ингредиенты могут отличаться от указанных в примере.

Что касается системы, то очевидно, что она может содержать лишь один центрифужный узел, подобный или идентичный одному из узлов 2-4, который сначала перемалывает один из ингредиентов, например сахарный песок, а затем его загружают другими ингредиентами, либо всеми вместе или по одному, каждый раз дополнительно измельчая смесь. После завершения смешивания добавляют растительное масло все в том же центрифужном узле. Это очень компактное, недорогое решение, которое, по сравнению с известным, обеспечивает дополнительное уменьшение времени на очистку при переналадке производства.

Изобретение относится к способу производства кондитерского полуфабриката, такого как шоколад или подобный ему продукт, с использованием по меньшей мере одного центрифужного узла, содержащего трубчатую оболочку, закрытую на противоположных концах двумя стенками с образованием продолговатой обрабатывающей камеры, вмещающей приводной вал, выполненный интегрально с одним или более спиральными рядами радиальных выступов для непрерывного измельчения и смешивания по меньшей мере некоторых из ингредиентов указанного полуфабриката. При этом способ включает стадии: a) измельчения сахара до более крупного размера частиц, чем у указанного кондитерского полуфабриката, b) смешивания указанного измельченного сахара по меньшей мере с одним вторым ингредиентом внутри указанной обрабатывающей камеры путем вращения указанного вала внутри указанной камеры для перемещения указанных ингредиентов в указанной камере по меньшей мере по одной прямому горизонтальному, одновременно измельчающему и смешивающему каналу, измельчения и смешивания ингредиентов с образованием смеси, имеющей такой же размер частиц, как и у указанного кондитерского полуфабриката, и c) извлечения указанной смеси из указанной камеры через выпуск указанной обрабатывающей камеры. Причем указанная стадия b) одновременного измельчения и перемешивания включает прижатие вращением всего указанного измельченного сахара и указанного по меньшей мере одного второго ингредиента к боковым стенкам указанной обрабатывающей камеры с бразованием на них слоя заданной толщины. Причем разница в скорости между указанным слоем ингредиентов на указанных боковых стенках и ингредиентами на радиальных выступах обеспечивает относительное перемещение и поэтому тщательное смешивание и измельчение указанных ингредиентов. При этом слой, образованный указанным первым и указанным по меньшей мере одним вторым ингредиентом на указанных боковых стенках, имеет толщину от 0,2 до 4 миллиметров. Изобретение обеспечивает создание кондитерских продуктов, таких как шоколад или подобный ему продукт, без использования агрегатов или устройств для конширования. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Способ производства кондитерского полуфабриката, такого как шоколад или подобный ему продукт, с использованием по меньшей мере одного центрифужного узла, содержащего трубчатую оболочку, закрытую на противоположных концах двумя стенками с образованием продолговатой обрабатывающей камеры, вмещающей приводной вал, выполненный интегрально с одним или более спиральными рядами радиальных выступов для непрерывного измельчения и смешивания по меньшей мере некоторых из ингредиентов указанного полуфабриката, при этом способ включает стадии:

a) измельчения сахара до более крупного размера частиц, чем у указанного кондитерского полуфабриката,

b) смешивания указанного измельченного сахара по меньшей мере с одним вторым ингредиентом внутри указанной обрабатывающей камеры путем вращения указанного вала внутри указанной камеры для перемещения указанных ингредиентов в указанной камере по меньшей мере по одному прямому горизонтальному, одновременно измельчающему и смешивающему каналу, измельчения и смешивания ингредиентов с образованием смеси, имеющей такой же размер частиц, как и у указанного кондитерского полуфабриката, и

c) извлечения указанной смеси из указанной камеры через выпуск указанной обрабатывающей камеры,

причем указанная стадия b) одновременного измельчения и перемешивания включает прижатие вращением всего указанного измельченного сахара и указанного по меньшей мере одного второго ингредиента к боковым стенкам указанной обрабатывающей камеры с бразованием на них слоя заданной толщины, причем разница в скорости между указанным слоем ингредиентов на указанных боковых стенках и ингредиентами на радиальных выступах обеспечивает относительное перемещение и поэтому тщательное смешивание и измельчение указанных ингредиентов,

при этом слой, образованный указанным первым и указанным по меньшей мере одним вторым ингредиентом на указанных боковых стенках, имеет толщину от 0,2 до 4 миллиметров.

2. Способ по п. 1, отличающийся тем, что указанную стадию b) осуществляют путем вращения вала со скоростью 200-10000 об/мин в течение 0,5-5 минут.

3. Способ по п. 2, отличающийся тем, что указанную стадию b) осуществляют путем вращения вала со скоростью 500-2000 об/мин в течение 0,5-5 минут.

4. Способ по любому из пп. 1-3, отличающийся тем, что первый ингредиент измельчают снаружи указанной обрабатывающей камеры.

5. Способ по любому из пп. 1-3, отличающийся тем, что первый ингредиент измельчают, перемещая указанный первый ингредиент по прямому горизонтальному каналу в дополнительно обрабатывающей камере дополнительного центрифужного узла, идентичного указанному центрифужному узлу для измельчения и смешивания.

6. Способ по п. 4, отличающийся тем, что измельченный первый ингредиент, выходящий из указанного дополнительного центрифужного узла, подают на устройство хранения перед перемещением его к указанному центрифужному узлу для измельчения и смешивания.

7. Способ по п. 1, отличающийся тем, что добавляют по меньшей мере третий ингредиент к указанной смеси, смешивают указанный третий ингредиент с указанной смесью с образованием дальнейшей смеси и доводят указанную дальнейшую смесь до заданной температуры и вязкости с получением указанного полуфабриката.

8. Способ по п. 7, отличающийся тем, что указанный третий ингредиент добавляют путем перемещения указанной смеси в обрабатывающую камеру конечного центрифужного узла, идентичного указанному центрифужному узлу для измельчения и смешивания.

9. Способ по п. 1 или 2, отличающийся тем, что указанный первый ингредиент измельчают внутри обрабатывающей камеры, поддерживаемой при температуре от -80°C до +15°C.

10. Способ по п. 1 или 2, отличающийся тем, что при измельчении указанной смеси указанную обрабатывающую камеру поддерживают при температуре от +10°C до +50°C.

11. Способ по п. 7 или 8, отличающийся тем, что после добавления указанного третьего ингредиента указанную обрабатывающую камеру поддерживают при температуре от 40°C до 60°C.

12. Способ по п. 7 или 8, отличающийся тем, что после добавления указанного третьего ингредиента указанную обрабатывающую камеру поддерживают при отрицательном давлении.

13. Способ по п. 12, отличающийся тем, что после добавления указанного третьего ингредиента давление в указанной обрабатывающей камере снижают до отрицательного давления от -0,1 до -0,5 бар.

14. Способ производства кондитерского полуфабриката, такого как шоколад или подобный ему продукт, с использованием по меньшей мере одного центрифужного узла, содержащего трубчатую оболочку, закрытую на противоположных концах двумя стенками с образованием продолговатой обрабатывающей камеры, вмещающей приводной вал, выполненный интегрально с одним или более спиральными рядами радиальных выступов для непрерывного измельчения и смешивания по меньшей мере некоторых из ингредиентов указанного полуфабриката, при этом способ включает стадии:

a) измельчения сахара до более крупного размера частиц, чем у указанного кондитерского полуфабриката,

b) смешивания указанного измельченного сахара с по меньшей мере одним вторым ингредиентом внутри указанной обрабатывающей камеры путем вращения указанного вала внутри указанной камеры для перемещения указанных ингредиентов в указанной камере по меньшей мере по одному прямому горизонтальному, одновременно измельчающему и смешивающему каналу и для измельчения и смешивания ингредиентов с образованием смеси, имеющей такой же размер частиц, как и у указанного кондитерского полуфабриката, а также

c) извлечения указанной смеси из указанной камеры через выпуск указанной обрабатывающей камеры,

причем указанную стадию b) одновременного измельчения и перемешивания осуществляют путем вращения вала со скоростью 200-10000 об/мин в течение 0,5-5 минут, при этом весь указанный измельченный сахар и указанный по меньшей мере один второй ингредиент прижимается вращением с образованием слоя к боковым стенкам указанной обрабатывающей камеры, причем разница в скорости между указанным слоем ингредиентов на указанных боковых стенках и ингредиентами на радиальных выступах обеспечивает относительное перемещение и поэтому тщательное смешивание и измельчение указанных ингредиентов,

при этом слой, образованный указанным первым и указанным по меньшей мере одним вторым ингредиентом на указанных боковых стенках, имеет толщину от 0,2 до 4 миллиметров.

15. Способ по п. 14, отличающийся тем, что указанную стадию a) измельчения по меньшей мере первого ингредиента осуществляют путем перемещения указанного первого ингредиента по прямому горизонтальному каналу в дополнительно обрабатывающей камере дополнительного центрифужного узла, идентичного указанному центрифужному узлу для измельчения и смешивания, путем вращения соответствующего дополнительного вала со скоростью 200-10000 об/мин в течение 0,5-5 минут.

16. Способ по п. 14 или 15, отличающийся тем, что кондитерский полуфабрикат содержит не более 10% частиц крупнее 30-микронного размера и имеет вязкость около 4000 Па/с.

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНОЙ МАССЫ, МАШИНА И КОМПАКТНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ШОКОЛАДНОЙ МАССЫ | 2004 |

|

RU2342845C2 |

| WO 2009012928 A2, 29.01.2009 | |||

| US 4440797 A, 03.04.1984 | |||

| . | |||

Авторы

Даты

2015-06-10—Публикация

2011-03-30—Подача