Предпосылки к созданию изобретения

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию способа гранулирования отверждением. Более конкретно, оно имеет отношение к созданию способа гранулирования отверждением измельчаемой за счет сдвига смеси плавкого первого компонента и второго компонента, с использованием механического перемешивания в гранулирующей головке, для измельчения за счет сдвига смеси.

Уровень техники

Производство смешанных удобрений, таких как NPK (азот, фосфор, калий), обычно осуществляют агломерацией базовых продуктов (поташ, мочевина и т.п.) в барабане и корыте оборудования для грануляции, в результате чего получают частицы удобрения желательного размера и питательного состава. Удобрения для торфяной почвы и других специальных применений все еще производят указанным образом несмотря на то, что большинство производителей сельскохозяйственной продукции перешло на использование простых, смешанных удобрений, в которых базовые NPK компоненты просто перемешаны друг с другом безо всякой попытки соединения частиц. Несмотря на то, что смешанные удобрения не имеют однородных частиц с идентичным содержанием NPK, устранение операции агломерации приводит к пониженной стоимости изготовления. Однако однородное распределение смеси удобрений является более трудной задачей, принимая во внимание различный вес и размеры индивидуальных частиц базовых удобрений, использованных для получения смеси.

Перемешанные, агломерированные удобрения имеют и другие преимущества, кроме более легкого распределения. Например, в удобрения могут быть введены питательные микроэлементы (следы минеральных соединений). Так как питательные микроэлементы используют в мельчайших количествах (меньше чем 1%), не имеет смысла примешивать их в указанные соединения и получать однородное распределение, так как тонко измельченные питательные микроэлементы будут разделяться распределительным оборудованием. Другим преимуществом однородного удобрения является то, что свойствами продукта (такими как стойкость к воздействию влаги при хранении) можно управлять за счет выбора ингредиентов.

Было бы желательно получать смешанные удобрения без дополнительной операции отдельной агломерации. Трудности в решении этой задачи связаны с тем, что различные базовые удобрения имеют различные и обычно несовместимые процессы производства. Многие удобрения (например, поташ, сульфат аммония) кристаллизуют из раствора, в то время как другие удобрения (нитрат аммония, мочевина) гранулируют из их расплава. Кристаллизованные удобрения не плавятся или имеют слишком высокие температуры плавления. Совместная кристаллизация удобрений возможна только в том случае, когда образуется соединение, так как, в противном случае менее растворимое удобрение будет кристаллизоваться, а другой компонент будет оставаться в маточном растворе в виде примеси.

Чтобы избежать дополнительной операции агломерации, уже были предложены несколько подходов к получению смешанного удобрения за счет гранулирования. Преимущества гранулирования хорошо известны и включают в себя: высокое процентное содержание продукта желательного размера и, следовательно, малая необходимость в повторной обработке; сниженное содержание влаги, что ведет к снижению необходимости в сушке; отличная сферичность. Одним из подходов к получению смешанного удобрения за счет гранулирования является добавление полностью растворимого компонента в расплав удобрения, как это предложено в патенте США № 3,820,971. В этом патенте ограничивают максимальную добавку метафосфата калия в расплав нитрата аммония растворимым количеством, чтобы позволить произвести гранулирование при помощи стандартных средств. Другим подходом к получению смешанного удобрения за счет гранулирования является подмешивание обычно неплавкого удобрения в расплав (другого) удобрения, что может быть успешным, если получают суспензию с низким количеством тонко измельченных твердых веществ, характеристики течения которой близки к характеристикам расплава удобрения. Следовательно, такая расплавленная суспензия может быть гранулирована при помощи хорошо известных технологий. Однако если желательно иметь большее количество неплавкого материала, то тогда трудно обеспечить протекание полученной густой смеси через обычные системы гранулирования.

Уже были предложены различные подходы к решению этой проблемы густой смеси, возникающей за счет высокой концентрации неплавкого материала в расплаве. В некоторых системах компонентов существует ограниченные химические взаимодействия между компонентами. Возможным результатом ограниченных химических взаимодействий является получение двойных солей, а также снижение растворимости и температуры замерзания. Например, в патенте США No.3,785,796 описано, что ограниченная растворимость сульфата аммония в расплаве мочевины приводит к получению неожиданно текучей смеси, которая может быть гранулирована при помощи стандартной гранулирующей головки с вращающимся ковшом, даже если содержание сульфата аммония достигает такого высокого значения, как 70%.

Однако во многих других системах компонентов существуют химические взаимодействия, который усложняют процесс гранулирования. Уже были предложены различные способы решения проблемы этих сложностей за счет снижения до минимума времени реакции. В патенте Великобритании № 1,481,038 описана простая концепция жесткого ограничения времени обработки (периода между моментом подачи расплава в смеситель и моментом выгрузки капель из устройства гранулирования) величиной 10 секунд или меньше, так что смесь может быть гранулирована раньше возможного развития вредных явлений. В патенте США No.3,617,235 предлагается использовать твердые частицы большего размера для замедления реакции перед гранулированием. В патенте США No.4,323,386 предлагается способ управления добавкой реагента с задержкой полного ввода ингредиентов до момента непосредственно перед гранулированием, также для замедления реакций. В патенте США No.3,856,269 предлагается устройство для перемешивания, позволяющее облегчить гранулирование за счет очень быстрого, но достаточного перемешивания ингредиентов удобрения, перед гранулированием в стандартном перфорированном вращающемся ковше.

Несмотря на то, что они и являются эффективными в некоторых случаях, способы с ограниченным временем реакции обладают рядом недостатков. Эти способы повышают стоимость и усложняют операцию гранулирования, так как требуют использования сырья с узкими параметрами или усложнения некоторых деталей или всей производственной системы, чтобы получить очень малую продолжительность обработки. Другим недостатком, связанным с ограниченным временем реакции, является ситуация, когда желательное свойство создается за счет реакции ингредиентов удобрения. Тогда выгоды от такого желательного свойства будут исключены или ограничены в результате ограничения времени реакции.

Другим подходом к гранулированию при высоких концентрациях компонента в расплавленной суспензии является такое конструирование оборудования для гранулирования, которое позволяет проталкивать поток суспензии. В патенте Швеции № 70,119 описана машина с вертикальным шнеком, предназначенная для перемешивания расплава нитрата аммония с твердым сульфатом аммония. У основания шнека за счет его работы создается давление, к которому добавляется гидростатический напор за счет инжекции позади распылительной насадки. Эта конструкция также предназначена для того, чтобы снизить до минимума время реакции, чтобы избежать декомпозиции. В патенте Германии №2,355,660 описана гранулирующая головка, которая содержит механическое устройство с мешалкой и крыльчаткой, аналогичное центробежному насосу, в центр которого вводится суспензия, которая под давлением проталкивается через отверстия на окружности диска для гранулирования. К сожалению, ограничивающие размер гранул отверстия на окружности диска снижают производительность. Несмотря на то, что эта гранулирующая головка имеет диаметр около 600 мм, сообщается, что она позволяет выпускать только 10-12 тонн продукта в час. В общем и целом эти механические устройства требуют значительных расходов на изготовление. Более того, абразивная природа суспензии удобрения будет вызывать износ в узких зазорах, необходимых для эффективного нагнетания, что приводит к высоким эксплуатационным расходам.

Механическое перемешивание уже используют при производстве смешанных удобрений. Как минимум, некоторое перемешивание требуется для смешивания ингредиентов и поддержания в суспензии нерастворенных твердых частиц. В известных ранее патентах используют или упоминают об использовании перемешивания. В патенте Великобритании №1,481,038 описано интенсивное перемешивание в качестве альтернативы сокращению времени реакции. Сообщается, что требуется перемешивание в течение времени более 6 минут, причем в качестве недостатка этого способа указывается низкая механическая прочность и потеря аммония. В патенте Германии №2,355,660 в качестве сравнительного примера предлагается цилиндрическая камера с перемешивающими лопатками. При работе такого устройства возникает множество различных проблем, в том числе: загустевание, закупорка гранулирующих отверстий, получение неоднородного продукта, большая фракция отсортированных грубых зерен и возможное наличие больших агломератов, которые не твердеют в колонне грануляции.

Для решения указанных проблем необходимо предложить способ гранулирования смесей, который позволяет производить измельчение за счет сдвига без использования дорогостоящего нового оборудования или дополнительных операций. В соответствии с настоящим изобретением предлагается решение указанных проблем за счет гранулирования, в котором механическое перемешивание в самой гранулирующей головке снижает вязкость смеси в результате использования механизма измельчения за счет сдвига. Измельченная указанным образом смесь затем может быть гранулирована главным образом аналогично тому, как гранулируют чистые удобрения (такие как нитрат аммония и мочевина). Модифицированная гранулирующая головка легко может быть установлена в существующие колонны грануляции. Так как перемешивание производят в гранулирующей головке, не возникают связанные с загущением трудности за счет химических реакций, и, следовательно, не требуется существенная переделка оборудования, чтобы существенно ограничить продолжительность обработки. В самом деле, существенная продолжительность обработки легко может быть использована в системе в целом, чтобы завершить желательные химические реакции. Так как мешалка гранулирующей головки должна только перемешивать и сдвигать смесь расплавленной суспензии, а не проталкивать ее через отверстия гранулирующей головки, причем узкие зазоры в гранулирующей головке не требуются, то нет необходимости в использовании мешалки гранулирующей головки прочной конструкции и с мощным двигателем, чтобы развивать высокое давление в системе. В качестве примера можно указать, что аммоний сульфат нитрат (ASN) был успешно гранулирован с использованием вертикальной гранулирующей головки с мешалкой и с использованием гранулирующей чаши вращающегося ковша. На практике скорость вращения 200 об/мин (оборотов в минуту) вертикальной гранулирующей головки или простое введение стационарной перемешивающей лопатки внутрь гранулирующей чаши вращающегося ковша обеспечивает достаточный сдвиг, чтобы получить достаточную для образования гранул вязкость в ASM. Настоящее изобретение также может найти применение для обработки любой смеси, которая имеет характеристики измельчения за счет сдвига.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается способ гранулирования, который включает в себя следующие операции: использование расплавленного первого компонента; перемешивание по меньшей мере одного второго компонента с расплавленным первым компонентом; реагирование указанных компонентов с образованием измельчаемой за счет сдвига смеси и гранулирование измельчаемой за счет сдвига смеси, причем гранулирование предусматривает механическое перемешивание в гранулирующей головке, для измельчения за счет сдвига измельчаемой смеси, достаточного для осуществления гранулирования. Этот способ может быть легко и дешево приспособлен для существующих колонн грануляции. Кроме того, предложенный способ позволяет производить соответствующее перемешивание и осуществлять такую реакцию ингредиентов, которая позволяет использовать полученные благоприятные свойства продукта.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения сульфат аммония добавляют в расплав нитрата аммония, и смесь вводят в реакцию, чтобы образовать двойную соль, а именно аммоний сульфат нитрат, причем полученную измельчаемую за счет сдвига расплавленную суспензию затем гранулируют в соответствии с заявленным способом. Полученные гранулы обладают отличной прочностью, хорошей сферичностью и хорошими характеристиками хранения.

Краткое описание чертежей

На фиг.1 показана блок-схема способа в соответствии с настоящим изобретением.

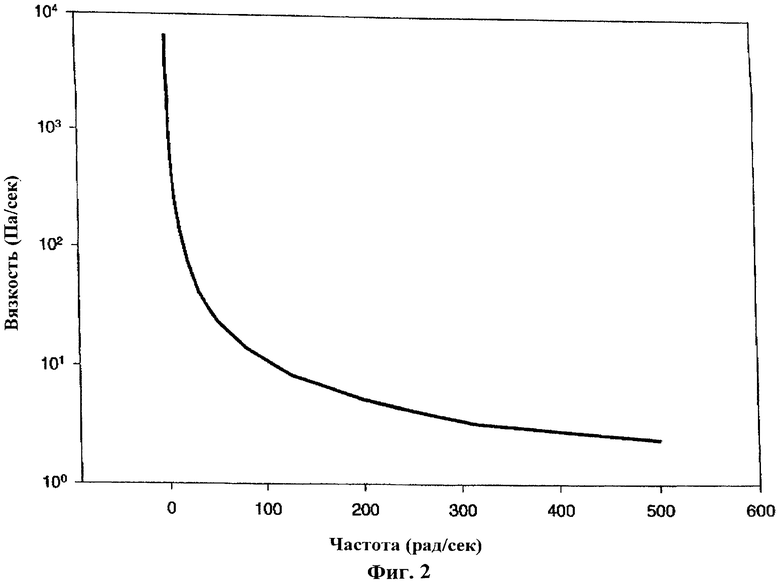

На фиг.2 показана характеристика измельчения за счет сдвига расплавленной суспензии эквимолярной смеси нитрата аммония и сульфата аммония.

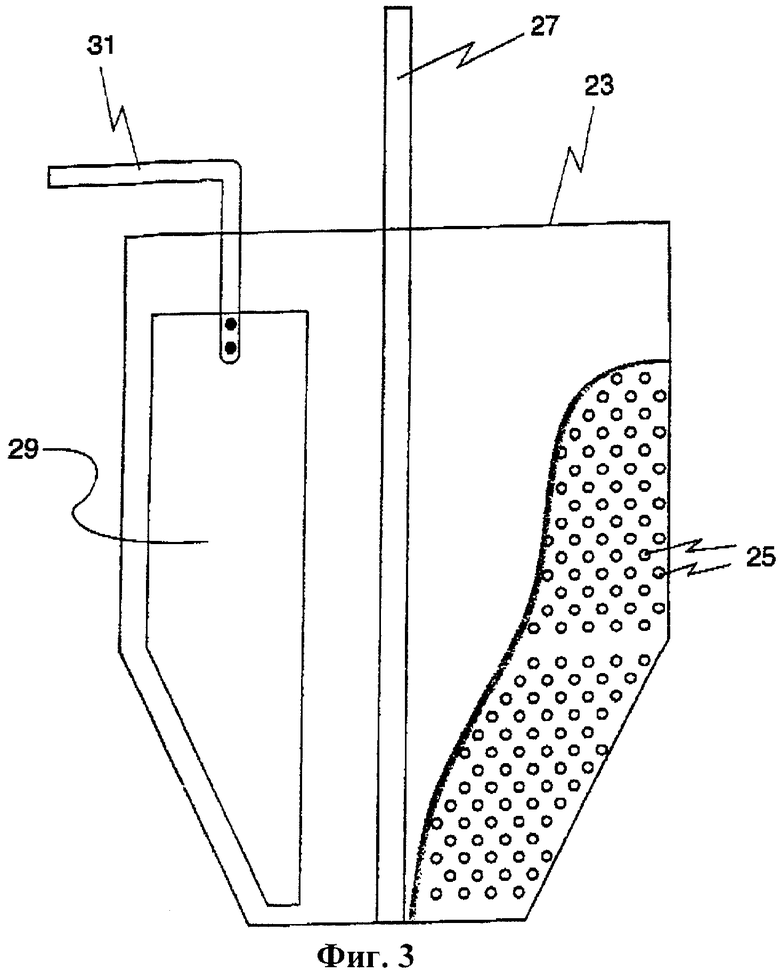

На фиг.3 показана конструкция гранулирующей головки, которую можно использовать при осуществлении настоящего изобретения.

На фиг.4 показана другая конструкция гранулирующей головки, которую можно использовать при осуществлении настоящего изобретения.

Подробное описание предпочтительных вариантов изобретения

Термин "аммоний сульфат нитрат" использован для обозначения двойной соли сульфата аммония и нитрата аммония.

Термин "гранулирование отверждением" использован для описания формирования твердых частиц в открытой колонне за счет отверждения, когда капли падают из гранулирующей головки. Гранулирование отверждением отличается от распылительной сушки своим практически полным или совершенно полным отсутствием летучего растворителя. Гранулирующая головка представляет собой устройство, расположенное в верхней части колонны гранулирования, которое разделяет расплавленный материал на потоки, из которых образуются гранулы.

Термин "измельчение за счет сдвига" используют здесь для описания явления снижения вязкости при увеличении скорости сдвига. Не все смеси обладают характеристикой измельчения за счет сдвига, причем невозможно предсказать, какая смесь будет обладать такой характеристикой, а какая нет.

Термин "измельчаемая за счет сдвига смесь" используют здесь для обозначения по меньшей мере двухкомпонентной системы, в которой первый компонент представляет собой или образует расплав и в которой имеется по меньшей мере один второй компонент, который приводит к тому, что смесь будет иметь высокую вязкость и обладать характеристикой измельчения за счет сдвига. "Измельчаемая за счет сдвига смесь" может содержать расплавленную суспензию, причем расплав с ограниченной плавкостью и/или смесь с ограниченной растворимостью содержит твердые частицы.

Как это показано на блок-схеме фиг.1, в соответствии с настоящим изобретением предлагается способ гранулирования отвердением измельчаемой за счет сдвига смеси, который включает в себя следующие операции: использование расплавленного первого компонента 15; подмешивание по меньшей мере одного второго компонента 17 в расплавленный компонент; ввод в реакцию компонентов, чтобы получить измельчаемую за счет сдвига смесь 19; и гранулирование отверждением измельчаемой за счет сдвига смеси 21, причем гранулирование отверждением предусматривает механическое перемешивание в гранулирующей головке, для измельчения за счет сдвига измельчаемой смеси. На фиг.2 показаны реологические данные для эквимолярной расплавленной суспензии нитрата аммония (AN)/сульфата аммония (AS). При очень низкой частоте сдвига вязкость смеси является очень высокой. При увеличении частоты сдвига происходит резкое снижение вязкости. Способ в соответствии с настоящим изобретением позволяет использовать феномен измельчения за счет сдвига и преодолеть проблемы, связанные с гранулированием вязкого раствора, присущие известным способам гранулирования.

Ключевой характеристикой настоящего изобретения является осуществление перемешивания в гранулирующей головке, которое позволяет производить измельчение за счет сдвига имеющей высокую вязкость расплавленной смеси. Перемешивание с измельчением за счет сдвига снижает вязкость в достаточной степени для того, чтобы обеспечить протекание смеси через гранулирующие отверстия за счет статического давления, созданного столбом жидкости в стационарной гранулирующей головке, или за счет центробежной силы, созданной во вращающемся ковше. Степень перемешивания, необходимая для измельчения за счет сдвига в любом варианте гранулирующей головки с мешалкой, зависит от характеристик смеси, которую хотят гранулировать. Степень перемешивания легко может быть определена при помощи эмпирических испытаний.

Перемешивание в гранулирующей головке может быть осуществлено различными путями. Предпочтительным является устройство для перемешивания, в котором главным образом весь объем жидкости в гранулирующей головке перемешивается мешалкой. Одним из вариантов гранулирующей головки является вращающийся ковш, в котором установлена стационарная лопатка для создания перемешивания с измельчением за счет сдвига. На фиг.3 показано вертикальное сечение через центр открытой сверху, гранулирующей головки 23 с вращающимся ковшом, причем в нижней правой части чертежа показана поверхность вращающегося ковша с гранулирующими отверстиями 25. Вращающийся ковш 23 закреплен на двигателе (не показан) и связан с ним при помощи приводного вала и опорного механизма 27. Стационарная лопатка 29 установлена внутри ковша и закреплена снаружи при помощи кронштейна 31. Вторым вариантом гранулирующей головки является стационарная гранулирующая головка, в которой имеются вращающиеся скреперы (скребки) и лопатки для обеспечения перемешивания с измельчением за счет сдвига. На фиг.4 показано вертикальное сечение через центр открытой сверху, стационарной гранулирующей головки 33, которая имеет гранулирующую пластину 35 с гранулирующими отверстиями (не показаны). Внутри гранулирующей головки 33 имеется вращающий элемент 37, снабженный скреперами 39 и лопатками 41. Если необходимо получить более мелкие гранулы продукта, то используют более мелкие гранулирующие отверстия в гранулирующей пластине 35, причем необходимо, чтобы лопатки 41 имели практически нулевой зазор относительно гранулирующей пластины 35, чтобы очищать пластину. Такой вариант определен здесь как имеющий "лопатки с очисткой поверхности".

В заявленном способе также может быть использована распылительная головка (узел сопла с наддувом) при условии, что в гранулирующей головке поддерживается перемешивание, позволяющее обеспечивать необходимое измельчение за счет сдвига. Для создания повышенного давления можно закрыть верхнюю часть открытой вертикальной гранулирующей чаши крышкой и создать уплотнение вала, что позволяет компонентам системы (насос, напорный бак и т.п.) поднимать давление внутри закрытой гранулирующей головки с мешалкой.

Во всех вариантах гранулирующей головки с мешалкой гранулирующие отверстия должны быть расположены с достаточными промежутками друг от друга, чтобы исключить касание и коалесценцию нисходящих потоков и/или гранул. Диаметры гранулирующих отверстий могут быть любыми, обычно используемыми на практике. Диаметры гранулирующих отверстий в диапазоне ориентировочно от 2.0 до 4.0 мм являются предпочтительными в соответствии с настоящим изобретением. Меньшие диаметры гранулирующих отверстий, составляющие меньше чем 2.0 мм, могут быть использованы в гранулирующей головке с мешалкой, когда применяют лопатки для очистки поверхности гранулирующей пластины.

Заявленная гранулирующая головка с мешалкой легко может быть встроена в любое известное устройство для гранулирования отверждением. Аналогично заявленный способ может быть использован в любом известном устройстве для гранулирования отверждением, в котором гранулирующая головка соответствующим образом модифицирована, чтобы осуществлять перемешивание. Может быть использован любой известный способ подвода расплавленной, измельчаемой за счет сдвига смеси к гранулирующей головке, для осуществления гранулирования отверждением.

При нахождении измельчаемой за счет сдвига смеси в гранулирующей головке внутри гранулирующей головки с мешалкой должно быть создано давление, позволяющее проталкивать измельчаемую за счет сдвига смесь через отверстия в гранулирующей головке. Заявленный способ позволяет выгодным образом использовать статическое давление для создания потока через отверстия в гранулирующей головке; однако следует иметь в виду, что заявленные способ и устройство не ограничиваются использованием статического давления. Статическое давление может быть создано за счет поддержания некоторого столба жидкости в самой гранулирующей головке или может быть создано за счет использования напорного бака. Большинство систем гранулирования содержат небольшой напорный бак, расположенный над гранулирующей головкой и используемый в качестве накопителя и питающего устройства для гранулирующей головки. Для создания гранул подходящего размера необходимо, чтобы статическое давление создавало постоянный поток, протекающий наружу через гранулирующие отверстия. Вместо регулирования расхода (дросселирования) насоса для поддержания постоянного давления легче нагнетать жидкость в напорный бак и поддерживать фиксированный столб жидкости над выпуском гранулирующей головки, чтобы создать статическое давление (или "напор"). Постоянный уровень можно поддерживать за счет поддержания уровня напорного бака (с использованием дренажной линии, ведущей назад к источнику) или за счет создания линии перелива, ведущей назад к источнику. Аналогичные механизмы могут быть использованы для поддержания столба жидкости в самой гранулирующей головке. Однако следует иметь в виду, что заявленные способ и устройство не ограничиваются созданием течения в гранулирующей головке за счет статического давления, созданного столбом жидкости.

В общем, в заявленном способе может быть использована любая смесь компонентов, позволяющая получать измельчаемую за счет сдвига смесь. Для использования в качестве расплавленного первого компонента наиболее предпочтительным является нитрат аммония. Для использования в качестве расплавленного первого компонента подходят также мочевина и фосфаты аммония. Для использования в качестве второго компонента подходит любой материал, который позволяет создать вязкую, измельчаемую за счет сдвига смесь, когда его вводят в расплавленный первый компонент. Второй компонент может быть или не быть полностью расплавленным и/или растворимым в расплавленном первом компоненте. Для использования в качестве второго компонента наиболее предпочтительным является сульфат аммония. Подходящий сульфат аммония может быть закуплен на фирме Honeywell Inernational Inc., Hopewell, Virginia, США. Другим подходящим вторым компонентом является хлорид калия. По желанию в измельчаемую за счет сдвига смесь могут быть введены другие материалы, если они не оказывают вредное влияние на гранулирование отверждением. Например, в качестве возможного третьего компонента можно использовать питательные микроэлементы, такие как сульфат железа, сульфат магния, соли бора и средства предотвращения спекания.

Как правило, время перемешивания для данной смеси может быть выбрано более длительным или более коротким, как это необходимо для создания благоприятных свойств смеси. Для смеси нитрата аммония и сульфата аммония желательное время перемешивания составляет ориентировочно от 10 до 15 минут, чтобы позволить провести реакцию, которая приводит к появлению двойной соли. Время реакции частично зависит от размера частиц сульфата аммония. Добавление более крупных частиц сульфата аммония требует увеличения времени перемешивания, в то время как добавление более мелких частиц сульфата аммония требует снижения времени перемешивания, необходимого для образования двойной соли. Тонко размолотый сульфат аммония является предпочтительным, так как его легче обрабатывать, причем он обеспечивает меньшее время реакции и создает минимальный риск закупорки гранулирующих отверстий.

Температурные ограничения реакции диктуются использованными компонентами. Следует использовать диапазон температур, в котором первый компонент плавится без проблем разложения или выгорания. При использовании нитрата аммония минимальная температура составляет около 180°С (температура плавления ASN) и безопасная максимальная подходящая температура обработки составляет около 200°С. Подогрев второго компонента до его ввода в расплавленный первый компонент является полезным для тех смесей, в которых теплота реакции является важной, и обычно является желательным за счет теплопередачи.

Как правило, добавка воды в гранулируемую смесь является минимальной, чтобы позволить провести отверждение гранул без необходимости удаления избыточной влаги. Добавка воды способствует плавлению и подавляет испарение нитрата аммония. Воду в расплавленную смесь обычно добавляют в количестве ориентировочно не более 2.0 весовых процентов (вес. %), преимущественно в количестве около 1.0 вес. % или меньше, а еще лучше в количестве около 0.5 вес. % или меньше. Несмотря на то, что возможна добавка воды в диапазоне ориентировочно от 2 до 6 вес. %, следует иметь в виду, что это вредно влияет на прочность гранул и приводит к необходимости сушки гранул.

Стехиометрические ограничения для компонентов измельчаемой за счет сдвига смеси диктуются специфическим составом компонентов. В приведенных примерах для получения двойной соли, а именно аммоний сульфат нитрата, используют эквимолярную смесь AN и AS. В результате получают продукт, в котором содержится крайне мало непрореагировавшего нитрата аммония, и имеется однородная смесь с избытком непрореагировавшего сульфата аммония, суспендированного в аммоний сульфат нитрате. Следует иметь в виду, что для получения двойной соли могут быть использованы и другие соотношения.

Одним из преимуществ заявленного способа является то, что он позволяет обеспечить время реакции, достаточное для развития благоприятных свойств продукта. Например, гранулы из чистого нитрата аммония создают проблемы по следующим причинам: 1) гигроскопическая природа продукта ограничивает срок хранения; 2) фазовый переход при 32°С может приводить к разрушению гранул, если имеются флуктуации температуры ("засахаривание"); и 3) продукт является окислителем. В отличие от этого использование нитрата аммония и сульфата аммония в заявленном способе приводит к образованию двойной соли ASN, которая содержит крайне малое количество непрореагировавшего нитрата аммония. Этот продукт обладает многими благоприятным свойствами, в том числе: 1) пониженной гигроскопичностью; 2) отсутствием "засахаривания"; и 3) он не является окислителем.

ASN продукт, получаемый заявленным способом, используемый совместно с AN и AS, сам по себе является ценным удобрением. Кроме того, ASN может быть смешан с мочевиной, чтобы получить другое удобрение, имеющее другое соотношение компонентов. Это является преимуществом ASN по сравнению с чистым AN, так как AN образует эвтектику при перемешивании с мочевиной. Полученные ASN гранулы также имеют достаточную кислотность для того, чтобы провести агломерацию с использованием способа, описанного в предварительной заявке No. 60/119,822, поданной 12 февраля 1999 г.

Методы испытаний

Прочность на раздавливание гранул измеряли с использованием установки Amatek, Inc. Cadet Force Gage, позволяющей раздавливать гранулы. Полученные значения прочности на раздавливание являются усредненными для нескольких гранул.

Данные зависимости вязкости от частоты сдвига получали с использованием совершающего колебания диска, имеющего диаметр 25 мм, при зазоре 1.8 мм. Температура составляла 180°С, причем использовали 20% амплитуду напряжений.

Примеры

Сравнительный пример А: Гранулирование отверждением при помощи распределителя с пилообразными зубьями

Обычно в загрязненных и подверженных закупориванию системах гранулируют материал с использованием распределителя с пилообразными зубьями. Открытое сверху устройство позволяет избежать закупоривания, которое может возникать за счет наличия слишком крупных частиц в расплавленной суспензии, и легко производить чистку устройства с пилообразными зубьями. Была предпринята попытка гранулирования расплавленной суспензии аммоний сульфат нитрата при помощи устройства, имитирующего распределитель с пилообразными зубьями. Расплавленная суспензия ASN была приготовлена с использованием 332.3 граммов (г) AS, 159.7 г AN и 8.0 г воды. Расплавленную суспензию затем вручную перемещали в контейнер из нержавеющей стали диаметром 3.5 дюйма и высотой 6 дюймов, имеющий V-образный выпускной желоб, снабженный стержнем (диаметром 1/8 дюйма и длиной 2.75 дюйма) для сглаживания и организации течения, чтобы получить поток. Контейнер затем наклоняли, чтобы создать поток через V-образный выпускной желоб и вниз по стержню. Однако по причине высокой вязкости, расплавленная суспензия ASN не обеспечивает гладкого течения вниз по стержню и не создает поток. Скорее ASN вытекает из контейнера в виде больших склеенных кусков. Таким образом, гранулы не могут быть получены с использованием распределителя с пилообразными зубьями, так как имеющая высокую вязкость расплавленная суспензия не позволяет обеспечить плавный поток.

Сравнительный пример В: Гранулирование отверждением при помощи распылительной гранулирующей головки с наддувом

Для проверки возможности гранулирования имеющей высокую вязкость расплавленной суспензии ASN с использованием распылительной гранулирующей головки с наддувом была приготовлена камера диаметром 2 5/8 дюйма и длиной 10,5 дюймов со съемной гранулирующей пластиной на одном конце и с соединением для шлангов для подачи сжатого воздуха на другом конце. Расплавленную суспензию ASN приготовили из 407.6 г AS, 188.6 г AN и 3.8 г воды. Распылительную гранулирующую головку с наддувом подогревали до 190°С, после чего расплавленную суспензию загружали в устройство, присоединяли воздушный шланг и создавали повышенное давление, чтобы обеспечить поток через гранулирующую пластину. Гранулирующая пластина имела четыре гранулирующих отверстия диаметром 2.0 мм. Затем повышали давление в распылительной гранулирующей головке до 20 psig (фунт на квадратный дюйм) при помощи сжатого воздуха и контролировали поток через отверстия. Однако следует иметь в виду, что при относительно высоком давлении поток распыляется на выходе отверстий, что приводит к получению гранул плохой формы и к недопустимо низкой прочности на раздавливание, составляющей 1.38 фунт-силы (lb-f).

Попытки гранулирования отверждением с использованием гранулирующих пластин с отверстиями меньшего диаметра в распылительной гранулирующей головке с наддувом (диаметр отверстия 1.0 мм и 1.5 мм) и при более высоком давлении (до 120 psig) также не привели к успеху. Полученные результаты были неприемлемыми.

Пример 1 в соответствии с настоящим изобретением: гранулирование отверждением при помощи вращающегося ковша со стационарной лопаткой

Шестьсот граммов ASN были приготовлены за счет плавления 228 г нитрата аммония и добавки в него 372 г тонко размолотого сульфата аммония, нагретого ориентировочно до 190°С (молярное отношение 1:1). Использовали сульфат аммония фирмы AlliedSignal Inc. Воду в смесь не добавляли. Полученную смесь перемешивали при нагреве до достижения температуры 207°С, причем расплавленную суспензию полностью размешивали. Затем расплавленную суспензию вручную перемещали во вращающийся ковш гранулирующей головки, имеющий диаметр 3.5 дюйма (89 мм) и высоту 6.0 дюймов (152 мм), снабженный четырьмя гранулирующими отверстиями диаметром 2.5 мм. Ковш затем приводили во вращение вокруг его центральной оси до номинальной скорости 500 об/мин и вводили стационарную лопатку мешалки в расплав в гранулирующей головке (показанной на фиг.3). После нескольких секунд вращения поток расплавленной суспензии начинает вытекать через отверстия за счет действия центробежной силы, и образуются гранулы. Гранулы падают с высоты около 35 футов и накапливаются для проведения анализа. Получают хорошо сформированные гранулы высокого качества, имеющие содержание влаги ориентировочно 0.05 вес. % и среднюю прочность на раздавливание 7.62 lb-f.

Пример 2 в соответствии с настоящим изобретением: вертикальное гранулирование отверждением при помощи стационарной гранулирующей головки, имеющей вращающиеся лопатки и скреперы

Восемьдесят фунтов (36.3 кг) аммоний сульфат нитрата были приготовлены за счет плавления 30.4 фунта (13.8 кг) нитрата аммония и подмешивания 49.6 фунта (22.5 кг) тонко измельченного (Tyler-40), нагретого сульфата аммония. AS нагревали с использованием нагревателя с псевдоожиженным слоем, установленного на 150°С. Использовали сульфат аммония фирмы AlliedSignal Inc. Небольшое количество воды (1.1 фунта; 500 г) добавляли для того, чтобы уменьшить испарение. Расплавленную суспензию перемешивали, проводили реакцию в течение нескольких минут и нагревали до 181°С. Использовали открытую сверху вертикальную гранулирующую головку (показанную на фиг.4) с внутренним диаметром 6 дюймов (152 мм) и со столбом жидкости 16.5 дюйма (410 мм), которая была снабжена гранулирующей пластиной с десятью отверстиями диаметром 2.5 мм. Гранулирующая головка имеет корпус с рубашкой и вращающиеся лопатки для обеспечения перемешивания. Мешалку гранулирующей головки приводили во вращение со скоростью 200 об/мин и расплавленную суспензию ASN нагнетали из реактора непосредственно в верхнее отверстие гранулирующей чаши. Расплавленная суспензия затем под действием статического давления (собственной тяжести) протекает через все десять гранулирующих отверстий при объединенном расходе 354 фунта в час (167 кг в час). Наблюдали десять гладких, хорошо сформированных потоков расплавленной суспензии.

Сравнительный пример С: гранулирование отверждением с использованием более мелких гранулирующих отверстий

Использовали гранулирующую чашу диаметром 4 дюйма, аналогичную показанной на фиг.4, которую снабжали двумя гранулирующими отверстиями диаметром 1.5 мм и лопатками для перемешивания, расположенными так, что остается небольшой зазор над внутренней поверхностью гранулирующей пластины. 600 г AS, размолотых до размера Tyler-48, нагревали до 190°С и вводили при перемешивании в 167.7 г расплавленного AN. Создавали возможность реагирования смеси в течение 30 минут, после чего смесь перемещали в гранулирующую чашу, которая была предварительно нагрета до 200°С. При мешалке, работающей на скорости 600 об/мин, гранулирующую чашу закрывали и прикладывали давление к азоту, в попытке создания потока из отверстий. Однако попытка получения потока оказалась безуспешной, даже при давлении до 50 psi.

Пример 3 в соответствии с настоящим изобретением: гранулирование отверждением с использованием более мелких гранулирующих отверстий и мешалки с очисткой поверхности пластины

Использовали гранулирующую чашу, аналогичную использованной в сравнительном примере С, причем мешалку установили так, чтобы создать практически нулевой зазор между нижней частью лопаток и внутренней поверхностью гранулирующей пластины. ASN был приготовлен аналогично описанному в сравнительном примере С и перемещен в модифицированную гранулирующую чашу. При очистке гранулирующей пластины, расплавленная суспензия ASN вытекает через гранулирующие отверстия под действием собственного статического давления (столб жидкости высотой около 5 футов), образуя гладкие потоки. Было обнаружено, что применение давления азота ориентировочно до 2 psi увеличивает скорость течения. При давлении свыше 2 psi гладкое течение потоков прекращается и начинается тонкое измельчение, в результате чего получают более мелкие частицы неправильной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАБЛЕТИРОВАНИЕ СУЛЬФАТА-НИТРАТА АММОНИЯ | 2010 |

|

RU2537810C2 |

| ПОДАЮЩЕЕ УСТРОЙСТВО ГРАНУЛЯТОРА | 2016 |

|

RU2685939C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НИТРАТНО-СУЛЬФАТНОГО АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2385311C2 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ ВОДОРАСТВОРИМЫЕ ФОРМЫ АЗОТА, МАГНИЯ И СЕРЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2455270C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОФОСФАТНЫХ ПРОДУКТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ АЗОТА | 2007 |

|

RU2412139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОМЫШЛЕННОГО АЗОТНО-КАЛЬЦИЕВОГО УДОБРЕНИЯ | 2008 |

|

RU2475453C2 |

| ГРАНУЛИРОВАННОЕ КОМПЛЕКСНОЕ АЗОТНО-МАГНИЕВОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2557776C1 |

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2841379C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СЕРОСОДЕРЖАЩИХ АЗОТНЫХ УДОБРЕНИЙ | 2006 |

|

RU2421276C2 |

Предложенный способ может быть использован для производства продукта в виде удобрения, содержащего аммоний сульфат нитрат. В изобретении предлагается способ гранулирования отверждением, который включает в себя следующие операции: использование расплавленного первого компонента. Перемешивание по меньшей мере одного второго компонента с расплавленным первым компонентом. Реагирование указанных компонентов с образованием измельчаемой за счет сдвига смеси. Гранулирование измельчаемой за счет сдвига смеси, причем гранулирование предусматривает механическое перемешивание в гранулирующей головке, для измельчения за счет сдвига измельчаемой за счет сдвига смеси, в достаточной степени для того, чтобы осуществить гранулирование. Технический результат при использовании заявленной группы изобретений позволяет провести измельчение за счет сдвига имеющей высокую вязкость расплавленной смеси. 3 н. и 10 з.п. ф-лы, 4 ил.

1. Способ гранулирования смеси, вязкость которой уменьшается при увеличении силы сдвига, который включает в себя следующие операции:

a) использование расплавленного первого компонента;

b) смешивание по меньшей мере одного второго компонента с расплавленным первым компонентом;

c) реагирование компонентов с образованием смеси; и

d) гранулирование смеси, включающее механическое перемешивание в гранулирующей головке до уменьшения вязкости, достаточное для того, чтобы обеспечить гранулирование.

2. Способ по п.1, в котором смесь, вязкость которой уменьшается при увеличении силы сдвига, представляет собой расплавленную суспензию.

3. Способ по п.1, в котором первый компонент представляет собой нитрат аммония, а второй компонент представляет собой сульфат аммония.

4. Способ по п.1, в котором смесь, вязкость которой уменьшается при увеличении силы сдвига, содержит не более чем около 2 вес.% воды.

5. Способ по п.3, в котором смесь, вязкость которой уменьшается при увеличении силы сдвига, дополнительно содержит питательные микроэлементы.

6. Способ по п.1, в котором гранулирующая головка выбрана из группы, в которую входят вращающийся ковш со стационарной лопаткой, стационарный ковш с вращающимися скреперами и лопатками, и узел сопла с наддувом и перемешиванием.

7. Способ гранулирования смеси, вязкость которой уменьшается при увеличении силы сдвига, пропускаемой через небольшие гранулирующие отверстия, включающий в себя следующие операции:

a) использование расплавленного первого компонента;

b) смешивание по меньшей мере одного второго компонента с расплавленным первым компонентом;

c) реагирование компонентов с образованием смеси; и

d) гранулирование смеси, включающее механическое перемешивание в гранулирующей головке до уменьшения вязкости, обеспечивающее гранулирование, и использование лопаток для очистки поверхности.

8. Способ по п.7, в котором первый компонент представляет собой нитрат аммония, а второй компонент представляет собой сульфат аммония.

9. Способ по п.7, в котором смесь, вязкость которой уменьшается при увеличении силы сдвига, содержит не более чем около 2 вес.%.

10. Способ по п.7, в котором смесь, вязкость которой уменьшается при увеличении силы сдвига, дополнительно содержит питательные микроэлементы.

11. Устройство для гранулирования, содержащее гранулирующую головку, имеющую средство для механического перемешивания смеси с достижением уменьшения вязкости при увеличении силы сдвига.

12. Устройство по п.11, в котором гранулирующая головка выбрана из группы, в которую входят вращающийся ковш со стационарной лопаткой, стационарный ковш с вращающимися скреперами и лопатками и узел сопла с наддувом и перемешиванием.

13. Устройство по п.11, в котором средство для механического перемешивания дополнительно содержит лопатки для очистки поверхности.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2007 |

|

RU2355660C1 |

| US 3055049 A, 25.09.1962 | |||

| US 2979764 A, 18.04.1961 | |||

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ МОЧЕВИНЫ | 1993 |

|

RU2104258C1 |

Авторы

Даты

2011-04-20—Публикация

2006-09-13—Подача