Изобретение относится к композиционным средствам пожаротушения, в частности к порошкообразным микрокапсулированным огнегасящим средствам, огнегасящим материалам и покрытиям, содержащим огнегасящий агент в форме микрокапсул. Изготовленные на основе заявляемого технического решения автономная установка пожаротушения с применением в ней микрокапсулированного огнегасящего агента предназначена для тушения без участия человека пожаров классов А, В, С и Е в труднодоступных пожароопасных местах, таких как кабельканалы, фальшполы, межпотолочные пространства и другие закрытые локальные объемы, а также для защиты емкостей и тары, предназначенных для хранения и перевозки пожароопасных продуктов и других пожароопасных объектов.

Известно микрокапсулированное огнетушащее средство (авторское свидетельство СССР №689681, А62С 35/00, 1979), которое представляет собой галоидопроизводный предельный углеводород, например тетрафторбромэтан (хладон 114 В2), заключенный в микрокапсулу, оболочка которой выполнена термически разрушаемой, например из желатина. При пожаре микрокапсулированное огнетушащее средство подается в очаг пожара. При повышении температуры до определенного критического уровня капсулы лопаются и выбрасывают нужное для подавления возгорания количество огнетушащего вещества - тушение происходит в считанные секунды. При этом соседние объекты остаются нетронутыми.

Однако доставляемый в очаг пожара тетрафторбромэтан (хладон 114 В2) является запрещенным огнетушащим веществом, разрушающим озоновый слой Земли. Производство и использование в настоящее время таких огнегасящих жидкостей ограничено Монреальским протоколом и Киотским протоколом.

Известно техническое решение, представляющее собой микрокапсулированный огнегасящий агент и способ его получения, огнегасящий композиционный материал, огнегасящее покрытие из краски и огнегасящая ткань, содержащие такой агент (патент RU №2389525, 20.05.2010), и принятое за прототип заявляемого огнетушащего средства и способа его получения.

Указанный огнегасящий агент содержит микрокапсулу, содержащую размещенную внутри двухслойную сферическую полимерную оболочку, первый внутренний слой которой выполнен из полисилоксана, а второй наружный слой - из отвержденного желатина или его производного, ядро заполнено огнегасящей жидкостью.

Одним из способов реализации технического решения (патент RU №2389525, 20.05.2010) является создание огнегасящего покрытия из краски, содержащей диспергированный в ней микрокапсулированный огнегасящий агент или создание огнегасящей ткани, импрегнированной микрокапсулированным огнегасящим агентом.

Однако данное техническое решение не предусматривает окраску наружной поверхности оболочки микрокапсул в черный цвет, что позволило бы повысить эффективность использования названного огнегасящего агента при пожаре.

При создании настоящего изобретения было учтено то, что возможности повышения огнетушащей способности порошкообразных микрокапсулированных огнегасящих средств далеко не исчерпаны. В частности, анализ современных теоретических представлений о механизмах поглощения лучистой энергии показывает, что на оболочке микрокапсулы можно создать дополнительный наружный слой, который будет обладать максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия. То же самое необходимо произвести на наружной поверхности конструкционных материалов, огнегасящих композиционных материалов, огнегасящих покрытий, огнегасящих тканей, на которых нанесены или в состав которых включены названные микрокапсулы, Это позволит интенсифицировать процесс нагрева оболочки как самих микрокапсул, так и наружной поверхности-матрицы при пожаре, что позволит ускорить процесс тушения контролируемой зоны.

Целью заявляемого технического решения является повышение эффективности работы микрокапсулированного огнегасящего агента, а также автономной установки пожаротушения, в которой применяется названный огнегасящий агент, за счет повышения поглощающей способности дополнительного наружного слоя оболочки микрокапсулы и наружной поверхности пластины установки.

Сущность заявляемого огнегасящего агента заключается в том, что в микрокапсулированном огнегасящем агенте, имеющем микрокапсулу, содержащую размещенное внутри многослойной сферической полимерной оболочки ядро из огнегасящей жидкости, оболочка микрокапсулы содержит дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия.

Сущность заявляемого способа заключается в том, что в способе получения микрокапсулированного огнегасящего агента, включающем в себя формирование микрокапсулы, содержащей многослойную сферическую полимерную оболочку, при этом обладающей способностью взрывоподобного разрушения при заданной температуре срабатывания микрокапсулированного огнегасящего агента, ядра из огнегасящей жидкости, окончательная стадия формирования микрокапсулы включает в себя дополнительную стадию окраски оболочки микрокапсулы в черный цвет.

Сущность заявляемого огнегасящего композиционного материала заключается в том, что композиционный материал, содержащий отвержденную смолу, включает диспергированный в ней микрокапсулированный огнегасящий агент согласно изобретению.

Сущность заявляемого огнегасящего покрытия из краски заключается в том, что огнегасящее покрытие из краски, содержащее диспергированный в ней микрокапсулированный огнегасящий агент, содержит микрокапсулированный огнегасящий агент согласно изобретению.

Сущность заявляемой огнегасящей ткани заключается в том, что огнегасящая ткань, импрегнированная микрокапсулированным огнегасящим агентом, содержит микрокапсулированный огнегасящий агент согласно изобретению.

Технический эффект, реализуемый заявляемым огнегасящим агентом, обуславливается следующим.

Создание дополнительного наружного слоя на оболочке микрокапсулы, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия, позволяет интенсифицировать процесс нагрева оболочки микрокапсулы. Это приводит к увеличению скорости разрушения оболочки самих микрокапсул после повышения температуры окружающей среды до определенного критического уровня.

Технический эффект, реализуемый заявляемым способом получения микрокапсулированного огнегасящего агента, обуславливается следующим.

Введение в процесс окончательной стадии формирования огнегасящего агента микрокапсул дополнительной стадии окраски оболочки микрокапсулы в черный цвет позволяет существенно повысить эффективность применения существующих термоактивирующихся микрокапсулированных огнетушащих средств с минимальными дополнительными материальными затратами.

Технический эффект, реализуемый заявляемыми огнегасящим композиционным материалом, огнегасящим покрытием из краски и огнегасящей тканью, обуславливается следующим.

Использование заявляемого микрокапсулированного огнегасящего агента в указанных материалах позволяет повысить эффективность их применения при пожаре.

Таким образом, отличительные признаки предлагаемого технического решения являются новыми и отвечают критерию «новизна».

При определении соответствия отличительных признаков предлагаемого изобретения критерию «изобретательский уровень» был проанализирован уровень техники и, в частности, известные способы и устройства, относящиеся к противопожарной технике, в том числе, известные огнегасящие полимерные покрытия и композиционные материалы, состоящие из полимерного связующего и микрокапсулированного пожаротушащего агента объемного действия, автоматически выделяющегося из материала вблизи очага пожара.

Известен огнегасящий полимерный композиционный материал (патент RU №2161520, опубл. 10.01.2001).

Действие материала основано на интенсивном выделении газообразного огнегасящего агента по достижении заданной температуры (в интервале 130-190°C в зависимости от состава композита). При повышении температуры происходит разрушение полимерной матрицы и резкий выброс в окружающую среду паров пожаротушащего вещества. Когда концентрация паров пожаротушащего агента достигает величины пороговой огнегасящей концентрации, возникшие очаги горения ликвидируются.

Однако данное техническое решение не предусматривает меры по ускорению процесса нагрева пожаротушащего вещества внутри оболочки за счет интенсивного прогрева самой оболочки.

Анализ других технических решений показал, что известные способы и устройства не решают отмеченные ранее задачи, решаемые заявляемым техническим решением.

Осуществление технического решения, заложенного в создании микрокапсулированного огнегасящего агента, имеющего микрокапсулу, оболочка которой содержит дополнительный наружный слой, обладающий максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия, может быть реализовано следующим образом.

При реализации заявляемого технического решения необходимо учитывать следующие сведения.

Возможность применения различных веществ для создания многослойной сферической, в том числе, полимерной оболочки подробно описана в (http://ru.wilkipedia.orl).

В качестве материала оболочек (Солодовник В.Д. Микрокапсулирование. - М.: Химия, 1980. - с. 2, 216) могут использоваться любые вещества, обладающие пленкообразующими свойствами в условиях микрокапсулирования. К ним относятся высокомолекулярные соединения и низкомолекулярные плавкие или растворимые продукты синтетического или природного происхождения. Большинство из применяющихся соединений являются инертными в обычных условиях и многие из них пригодны для пищевых продуктов, в которых применяются органические полимеры - белки (желатин, альбумин), полисахариды (декстраны и камеди, например гуммиарабик), воски, парафин, производные целлюлозы (метил-, этил-, ацетил-, ацетил-фталил-, нитро- и карбоксиэтилзамещенные), поливиниловый спирт, поливинилацетат, поливинилхлорид, полиэтилен и другие полиолефины, полиакриламид, полисилоксаны, полималеинаты, эпоксидные смолы, полисульфиды, поликарбонаты, полиуретаны, полиэфиры, полиамиды, различные сополимеры, а также неорганические материалы - металлы, углерод, силикаты, карбиды и др. Выбор материала оболочек зависит от назначения, свойств и способа высвобождения капсулируемого вещества, а также от выбранного метода микрокапсулирования

В подавляющем большинстве случаев для микрокапсулирования используют органические полимеры.

Известно (http://ru.wilkipedia.orl), что основной компонент микрокапсул - капсулируемое вещество - может находиться в любом агрегатном состоянии - жидком, твердом или газообразном.

Известно, что огнегасящая жидкость относится к жидкостным огнетушащим средствам. В качестве капсулируемого вещества могут применяться согласно проведенным исследованиям (Баратов А.Н., Иванов Е.Н. Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. - М.: Химия, 1979. - 87 с. ) составы на основе галоидопроизводных предельных углеводородов, в которых атомы водорода замещены полностью или частично атомами галоидов. Огнетушащая эффективность галоидоуглеводородов повышается при равных условиях при замещении в них атома водорода на атом галоида в следующей последовательности: F<Cl<Br<I.

Известно широкое применение галоидоуглеводородов в качестве капсулируемого вещества (GB 713316, авторское свидетельство СССР №689681, А 62 С 35/00, 1979, Патент RU, №2389525, 20.05.2010 Tapscott R.E., Scaggs S.R. et al. Lov - ODP Bromine - and Fluorine-Containing Replacement Candidates. / Halon Alternatives Technical Working Conference 1991 Proceedings, - NM, 1991, p. 277-280; Tapscott R.E., Heinonen J.L. et al. Tropode-gradable Bromocarbons as Halon Replacements. / Halon Alternatives Technical Working Conference 1991 Proceedings, - NM, 1997, p. 178-185; Копылов C.H., Кольцов С.А. Огнетушащие вещества с коротким временем жизни в атмосфере как замена фторзамещенных алканов в пожаротушении. / Пожарная безопасность. 2005, №3, с. 22-29; Копылов С.Н., Кольцов С.А., Карпухин О.Н. Дибромиды как перспективные огнетушащие вещества с коротким временем жизни в атмосфере. / Пожарная безопасность, 2005, №4, с. 79-82).

Процесс изготовления заявляемого микрокапсулированного огнегасящего агента состоит из нескольких стадий.

Задача получения микрокапсулированного огнегасящего агента, имеющего микрокапсулу, содержащую размещенное внутри двухслойной сферической полимерной оболочки, имеющей первый внутренний слой из полисилоксана и второй наружный слой из отвержденного желатина или его производного, ядро из огнегасящей жидкости, была решена разработкой способа, подробно описанного в реализации технического решения, принятого за прототип (патент RU №2389525, опубл. 20.05.2010). Процесс получения микрокапсулированного огнегасящего агента состоит из следующих стадий:

а) приготовления огнегасящей жидкости, подлежащей микрокапсулированию;

б) эмульгирование жидкой смеси, полученной на стадии а), в водном растворе желатина или его производного с получением эмульсии, содержащей микросферы из огнегасящей жидкости, на поверхности которых образуется первый слой оболочки из полисилоксана в результате межфазной поликонденсации алкоксисилана с водой дисперсионной среды;

в) формирование на микросферах, полученных на стадии б), наружного второго слоя оболочки из желатина или его производного методом коацервации путем добавления в эмульсию, полученную на стадии б), водного раствора полифосфата натрия и добавления водного раствора H2SO4 до достижения pH 4,0-4,5, последующего охлаждения эмульсии до 5-15°C, выдержки при этой температуре в течение не менее 1,0 часа и отверждения образовавшегося наружного желатинового слоя оболочки с получением водной дисперсии, содержащей микрокапсулированный огнегасящий агент, имеющий двухслойную оболочку;

г) промывка, декантирование и сушка микрокапсул, полученных на стадии в).

В реализации технического решения, принятого за прототип (патент RU, №2389525, опубл. 20.05.2010), применяется термин «огнегасящий», который по словарям синонимам (http://jeck.ru/tools/SynonymsDictionary) может употребляться, как пламягасящий, огнетушащий, пламегасительный, пламегасящий, огнегасительный.

При создании микрокапсулированного огнегасящего агента, имеющего микрокапсулу, оболочка которой содержит дополнительный наружный слой, обладающий максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия, следует учесть следующие сведения, подтверждающие возможность получения при осуществлении изобретения указанного технического результата.

Вещества, применяемые для создания слоя черного цвета, широко используются и в технике и в быту (Раков Э. / Самое черное изобретение / Газета «Химия» №15/2008).

Эти вещества предназначены для создания наружного слоя, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия.

Наиболее популярные черные вещества - графит, сажа и черные красители - в воздушной среде имеют коэффициент отражения света 5-10%, т.е. с точки зрения и науки, и практики их вовсе нельзя считать действительно черными. Самые-самые черные вещества созданы в лабораториях. В Книге рекордов Гиннесса в 2004 г. появилось сообщение, что самым черным веществом является фосфид никеля Ni3P, у которого при нормальном направлении пучка света к поверхности коэффициент отражения составляет всего 0,16-0,18%). Этот состав отвечает лишь одному из шести известных фосфидов никеля, такой фосфид известен давно, довольно хорошо изучен, выпускается в промышленных масштабах и применяется как катализатор некоторых органических реакций. Его обнаружили и в метеоритах.

Когда были проверены оптические свойства фосфида никеля (2003), полученные значения вызвали сенсацию. Но и это вещество все же далеко не идеальный поглотитель: если угол падения лучей близок к 60°, его поверхность отражает 4-5% света.

Работа над созданием новых черных материалов продолжалась. В марте 2007 г. было объявлено о создании, по словам некоторых журналистов, «кусочка настоящего мрака» - покрытия, имеющего показатель преломления 1,05 и отражающего на воздухе всего 0,1% падающего света.

Ключом к созданию такого материала послужили основные законы прохождения света через материалы, преломления, отражения и дифракции световых лучей на поверхностях.

Для окраски оболочек капсул применяют красители (Промышленное производство и ассортимент лекарственных средств в капсулах, микрокапсулах, нанокапсулах, revolution.allbest.ru), разрешенные к медицинскому применению: эозин, эритрозин, кислотный красный 2С, тропеолин 00, индиготин, индиго, окрашенные сахара (руберозум, флаворозум, церулезум), а также разнообразные их сочетания. Из пигментных красителей используют оксиды железа, белый пигмент двуокись титана, который окрашивает капсулы в белый цвет, делая их одновременно непрозрачными.

Некоторые производители применяют природные красители (карминовая кислота, хлорофилл и другие), малая токсичность которых позволяет использовать их без ограничений в большинстве стран мира. С добавлением или без добавления титана диоксида они могут использоваться в числе натуральных оттенков как прозрачных, так и непрозрачных. Комбинации натурального желатина с натуральными красителями особенно подходят для активных средств с натуральной основой. Капсулы, предназначенные для заполнения светочувствительными веществами, должны быть непрозрачными. Установлено, что в дополнение цвета капсул: красный, черный, зеленый, голубой, оранжевый и коричневый, наиболее подходят для защиты веществ от воздействия света.

В зависимости от используемых красителей и пигментов капсулы подразделяют на следующие группы:

натуральные прозрачные;

окрашенные прозрачные;

окрашенные непрозрачные;

двухцветные прозрачные и/или непрозрачные;

сочетание прозрачных и непрозрачных частей.

Известен способ получения красителей из сырья природного (растительного) происхождения (патент RU №2159258, опубл. 20.11.2000).

Полученный по предлагаемой технологии черный краситель из зеленого грецкого ореха или его кожуры обладает высокостойкими красящими свойствами в высококонцентрированной форме (для получения рабочей формы красителя концентрат разбавляют в 5000 раз) и предназначен для использования, в основном, в пищевой и фармацевтической промышленностях для окрашивания желатиновых или белковых микрокапсул.

Предлагаемая технология позволяет получать экологически чистые, без посторонних примесей, микрокапсулы устойчивого черного цвета, что является предпочтительным, по мнению автора, для создания дополнительного наружного слоя оболочки микрокапсулы в заявляемом техническом решении.

Процесс изготовления заявляемого микрокапсулированного огнегасящего агента с помощью способа получения микрокапсулированного огнегасящего агента может быть реализован любым известным способом получения этого агента и включает в себя следующие дополнительные стадии:

1. Подбор покрытия оболочки, отвечающего следующим требованиям:

- покрытие, как правило, черного цвета, должно обладать максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия;

- покрытие не должно существенно влиять на свойства полимерной матрицы, прежде всего на ее физико-химические характеристики и особенно на термомеханические свойства многослойной сферической полимерной оболочки микрокапсулы.

2. Нанесение покрытия по п. 1 должно производиться любым известным способом, при этом толщина покрытия должна быть минимальной, а само покрытие не должно существенно влиять на изменение теплопроводности оболочки микрокапсулы.

Известен способ получения поглощающих кислород элементов защитного покрытия (патент RU №2422197, опубл. 20.05.2010). Способ заключается в том, что на ядра из карбоната кальция наносят полимерную оболочку путем послойной адсорбции противоположно заряженных полиэлектролитов, в качестве которых используют полистирол-сульфонат натрия и полидиаллилдиметиламмоний хлорид. Удаляют ядра из полученных микрокапсул комплексообразованием с двунатриевой солью этилендиаминтетрауксусной кислоты. Полученные микрокапсулы помещают в водный раствор флуоресцентного красителя трис-2,2-бипиридил дихлорида рутения при pH 9-10 и выдерживают до приобретения микрокапсулами ярко-оранжевой окраски, соответствующей окраске раствора.

Для создания тонких пленок на твердых подложках из множества способов наиболее удобны метод самоорганизации - self-assembling, и метод полива, в частности спинкоттинг.

Метод самоорганизации состоит из нескольких стадий - обработка подложки заряженным полимером, например, путем погружения в водный раствор полиэтиленимина, 2-3 цикла промывки дистиллированной водой, затем погружение в суспензию капсул, промывка и нанесение закрепляющего слоя полиэтиленимина.

Для создания покрытия методом полива в суспензию капсул вводили водорастворимый полимер-матрицу, например альгинат натрия, сополимер акриловой кислоты и т.п., перемешивали до гомогенного состояния, наносили некоторое количество коллоидного раствора на подложку, равномерно распределяли и высушивали. Более равномерное распределение суспензии обеспечивает центробежная сила - как в классическом методе центрифугирования.

Однако изобретение относится к области нанотехнологии, а именно к разработке защитных тонкопленочных материалов с заданными свойствами для микро- и наноустройств: ОСИД, микро- и наносенсоров, чипов, фотонных кристаллов и т.д. Для его реализации требуется дорогостоящее в настоящее время технологическое оборудование.

Поэтому для производства заявляемого микрокапсулированного огнегасящего агента требуется применение более дешевого и доступного на сегодняшний день способа получения микрокапсулированного огнегасящего агента.

Известен способ нанесения покрытия, где слой частиц помещают в аппарат псевдоожиженного слоя (http://www.medbusiness.ru/upload/img/FTU_3_2014-44-47.pdf), который является, по мнению автора, предпочтительным. Нагретый до определенной температуры сушильный агент (микрокапсулы) подают снизу камеры через газораспределительную решетку. Упрощенная схема процесса (движение частиц и сушильного агента; процессы и явления, протекающие на микроуровне) приведена на рис. 1.

Нанесение пленочных покрытий на микрокапсулы проводят в аппаратах для совмещенных процессов грануляции, сушки и нанесения покрытий. Отличительной особенностью является нижнее расположение форсунки.

В последние годы интенсивное развитие получило введение антипиреновых добавок в полимерные композиции в виде микрокапсул (polimers@at.ua. Новости полимерной промышленности. Снижение горючести полимеров). Оболочка капсулы изготовлена из полимера, например из желатина, поливинилового спирта. Размеры ее составляют десятки или сотни микрон. Антипирены, используемые для этих целей, можно разделить на две группы: высококипящие, температура кипения которых выше температуры вскрытия микрокапсул), и низкокипящие, температура кипения которых значительно ниже температуры вскрытия микрокапсул. К первой группе относятся, например, трихлорэтилфосфат и трисдибромпропилфосфат. Механизм их действия и эффективность в микрокапсулированном виде аналогичны тому случаю, когда они введены в виде обычных добавок к полимеру. Совершенно новый и весьма эффективный механизм действия обнаружен для соединений второй группы. Это, например, четыреххлористый углерод, тетрафтордибромэтан и др. фреоны галоидуглеводороды. Эти соединения в микрокапсулированном виде намного эффективнее снижают горючесть полимерной композиции, нежели введенные в чистом виде. Даже такое инертное при обычном способе введения соединение, как четыреххлористый углерод, при микрокапсулировании становится очень эффективным антипиреном. Оказалось, что жидкость, находящаяся внутри микрокапсул, к моменту их вскрытия подвергается сильному перегреву (на 100-200°C выше температуры кипения). Устойчивое (метастабильное) перегретое состояние жидкости внутри них обусловлено отсутствием зародышей парообразования. При достижении температуры начала разложения оболочки микрокапсулы на ее поверхности образуются дефекты, которые и становятся зародышами образования газовой фазы.

Известно, что термическое разрушение - это процесс, идущий во времени. (http://gendocs.ru/Лекции - Экспертные исследования причин разрушения материалов). Действие повторных термических напряжений лишь в относительно редких случаях имеет самостоятельное значение. Чаще термоциклирование накладывается с длительным статическим, динамическим или другим видом нагружения и сопровождается комплексом явлений, проходящих в материалах при высоких температурах - окислением, старением, рекристаллизацией, ползучестью и др.

Картина термической усталости осложняется тем, что для характеристики данного разрушения является существенным не только число циклов, уровень max и min температуры цикла, но и длительность нагружения. Последний фактор имеет тем больше значение, чем выше температура цикла. Количество трещин от термоусталости резко возрастает с увеличением времени эксплуатации.

Таким образом, можно сделать вывод, что при нагревании оболочки (например, полимерной) микрокапсулы сначала доминирует процесс термического разрушения, а затем, по мере прогрева огнетушащего вещества, находящегося внутри оболочки, и его агрегатного состояния, возможен переход названного вещества в другое агрегатное состояние (патент RU №2161520, опубл. 10.01.2001; патент RU №2389525, опубл. 20.05.2010).

Известно (http://www.bankreferatov.ru/referats), что при попадании Лучистой энергии на какое-либо тело поглощается лишь часть этой энергии; другая ее часть отражается, а некоторая часть проходит сквозь тело. Тела, поглощающие всю падающую на них лучистую энергию, называются абсолютно черными. Тела, полностью отражающие падающую на них лучистую энергию, называются абсолютно белыми, а тела, пропускающие всю падающую на них энергию - абсолютно прозрачными.

Абсолютно черных, белых и прозрачных тел в природе не существует.

Поглощение и отражение лучистой энергии твердыми телами в значительной степени зависит от состояния их поверхности: гладкие и полированные поверхности обладают высокой отражательной способностью; шероховатые поверхности, наоборот, обладают высокой поглощательной способностью. Наиболее высокой поглощательной способностью, близкой к абсолютно черному телу, обладает сажа, которая поглощает 90 - 96% падающей на нее лучистой энергии.

По данным (http://teplodom42.ru/vio/konvekcija_i_luchistaja_energija.html), в качестве примера можно привести то, что для лака черного матового при t=40-100C° степень черноты тела ε=0,96-0,98.

Известно (http://studopedia.net/8_36270_energii.html), что поглощательная способность абсолютно черного тела А=1. Реальные тела, даже такие, как сажа или черный бархат, отражают не менее 2-3% всей падающей лучистой энергии. Модель абсолютно черного тела представляет собой «ловушку» для лучей, в которой попавший луч поглощается полностью после многократных отражений.

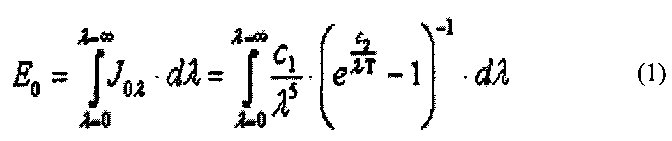

Известно (http://stringer46.narod.ru/Radiation.htm). что плотность потока собственного интегрального излучения абсолютно черного тела можно найти на основании закона Планка как суммарную энергию излучения тела по всем длинам волн

В результате интегрирования найдем

где со=5,67 Вт/(м2·К4) - коэффициент излучения абсолютно черного тела. Индекс «О» указывает на то, что рассматривается излучение абсолютно черного тела. Этот закон опытным путем найден Стефаном и теоретически обоснован Больцманом задолго до установления закона Планка.

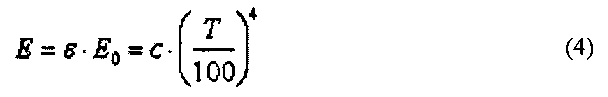

Спектры излучения реальных тел отличны от спектра излучения абсолютно черного тела. При этом спектральная интенсивность излучения тела на любой длине волны никогда не превышает соответствующую спектральную интенсивность излучения абсолютно черного тела. В случае селективного спектра излучения на некоторых участках длин волн интенсивность излучения равна нулю. Частным случаем реальных тел являются серые тела, спектр излучения которых подобен спектру излучения абсолютно черного тела. Интенсивность излучения для каждой длины волны серого тела Jλ составляет одну и ту же долю интенсивности излучения черного тела Joλ, то есть

Здесь величина ε - степень черноты тела, зависящая от физических свойств тела, но всегда ε<1. Большинство реальных тел с определенной степенью точности можно считать серыми. Закон Стефана - Больцмана для серого тела с учетом выражения (3) имеет вид:

где с - коэффициент излучения серого тела.

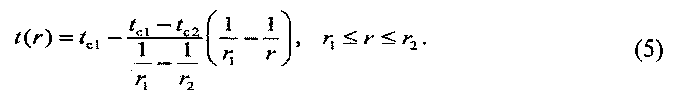

В книге (Коротких А.Г. Теплопроводность материалов: учебное пособие. - Томск: Изд-во Томского политехнического университета, 2011; 62-63 с.) подробно описан процесс передачи тепла через шаровую поверхность, в том числе через полый шар.

Из уравнения температурного поля в шаровой стенке следует, что при постоянном коэффициенте теплопроводности λ температура в шаровой стенке описывается гиперболическим законом (граничные условия первого рода).

где r1 и r2 - радиусы внутренней и наружной поверхностей шара; tc1, tc2 - заданные равномерно распределенные температуры поверхностей.

Специалистам в области пожаротушения должно быть понятно, что путем изменения таких параметров, как степень черноты при создании на оболочке микрокапсулы дополнительного наружного слоя, возможно получить эффективное покрытие, обладающее максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия.

Очевидно, что заявляемый микрокапсулированный огнегасящий агент будет обладать более высокой скоростью прогрева оболочки микрокапсулы, что приведет к более интенсивному процессу вскрытия названной оболочки (полному или частичному термическому разрушению оболочки микрокапсулы или в зависимости от того, какой процесс доминирует на текущий момент, ее взрывоподобному разрушению).

По мнению автора, наиболее предпочтительным получением заявляемых микрокапсулированного агента, огнегасящего композиционного материала, огнегасящего покрытия из краски и огнегасящей ткани является техническое решение (патент RU №2389525 опубл. 20.05.2010), в котором применен новый микрокапсулированный агент, обладающий более интенсивным разрушением его оболочки при пожаре, а само создание дополнительного наружного слоя, обладающего максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия, связано с минимальными дополнительными материальными затратами.

При создании микрокапсулированного агента, огнегасящего композиционного материала, огнегасящего покрытия из краски и огнегасящей ткани можно воспользоваться примерами 7, 8, 9, и 10, которые подробно описаны в техническом решении (патент RU №2389525, опубл. 20.05.2010), принятом за прототип. Разница между этим техническим решением и заявляемым будет заключаться в том, что вовлекаемый в процесс изготовления огнегасящего композиционного материала, огнегасящего покрытия из краски и огнегасящей ткани микрокапсулированный агент будет иметь оболочку микрокапсулы, содержащую дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия.

Очевидно, что процесс изготовления микрокапсулированного агента до создания названного дополнительного наружного слоя будет таким же, что и в приведенных примерах 1, 2, 3, 4 и 5, подробно описанных в техническом решении (патент RU №2389525, опубл. 20.05.2010).

Микрокапсулированный огнегасящий агент согласно настоящему изобретению, получаемый в виде сухого мелкодисперсного порошка, эффективен, удобен в эксплуатации и хранении, обладает хорошей совместимостью, то есть легко смешивается со смолами, жидкими каучуками и другими отверждаемыми полимерными матрицами с целью получения огнегасящих композиционных материалов, и может быть применен, например, в форме паст, пластин, пленок, изделий, а также красок, тканей и других изделий. Способ получения микрокапсулированного огнегасящего агента согласно изобретению включает технологические операции, в которых могут быть введены элементы регулирования процессов для получения микрокапсул заданных параметров и свойств.

Предлагаемое техническое решение способно выполнять функцию системы пожаротушения без специальных датчиков и сложных систем управления, оперативно реагирующей на повышение температуры в результате возникновения очага возгорания, что приводит к незамедлительному его подавлению и локальному предотвращению чрезвычайной ситуации.

Процесс изготовления заявляемых огнегасящих композиционных материалов, огнегасящих покрытий из краски и огнегасящей ткани может быть реализован любым известным способом с минимальными дополнительными материальными затратами.

Изобретение относится к композиционным средствам пожаротушения, в частности к порошкообразным микрокапсулированным огнегасящим средствам, огнегасящим материалам и покрытиям, содержащим огнегасящий агент в форме микрокапсул, предназначенным для тушения без участия человека пожаров классов А, В, С и Е в труднодоступных пожароопасных местах, таких как кабельканалы, фальшполы, межпотолочные пространства и другие закрытые локальные объемы, а также для защиты емкостей и тары, предназначенных для хранения и перевозки пожароопасных продуктов и других пожароопасных объектов. Микрокапсулированный огнегасящий агент содержит микрокапсулу, состоящую из сферической полимерной оболочки и ядра из огнетушащей жидкости, при этом оболочка содержит дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия. Дополнительное покрытие наносится на окончательной стадии формирования микрокапсулы путем окраски оболочки в черный цвет. Предложение обеспечивает повышение эффективности работы огнегасящего агента за счет повышения поглощающей способности дополнительного наружного слоя оболочки микрокапсулы. Огнегасящий агент эффективен, удобен в эксплуатации и хранении, обладает хорошей совместимостью, т.е. легко смешивается со смолами, жидкими каучуками и другими отверждаемыми полимерными матрицами с целью получения огнегасящих композиционных материалов, и может быть применен, например, в форме паст, пластин, пленок, изделий, а также красок, тканей и других изделий. 5 н.п. ф-лы.

1. Микрокапсулированный огнегасящий агент, имеющий микрокапсулу, содержащую размещенное внутри многослойной сферической полимерной оболочки ядро из огнегасящей жидкости, отличающийся тем, что оболочка микрокапсулы содержит дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия.

2. Способ получения микрокапсулированного огнегасящего агента, включающий в себя формирование микрокапсулы, содержащей многослойную сферическую полимерную оболочку, при этом обладающей способностью взрывоподобного разрушения при заданной температуре срабатывания микрокапсулированного огнегасящего агента, ядра из огнегасящей жидкости, отличающийся тем, что окончательная стадия формирования микрокапсулы включает в себя дополнительную стадию окраски оболочки микрокапсулы в черный цвет.

3. Огнегасящий композиционный материал, содержащий отвержденную смолу, включающую диспергированный в ней микрокапсулированный огнегасящий агент, отличающийся тем, что содержит микрокапсулированный огнегасящий агент по п. 1.

4. Огнегасящее покрытие из краски, содержащее диспергированный в ней микрокапсулированный огнегасящий агент, отличающееся тем, что содержит микрокапсулированный огнегасящий агент по п. 1.

5. Огнегасящая ткань, импрегнированная микрокапсулированным огнегасящим агентом, отличающаяся тем, что содержит микрокапсулированный огнегасящий агент по п. 1.

| МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ОГНЕГАСЯЩЕЕ ПОКРЫТИЕ ИЗ КРАСКИ И ОГНЕГАСЯЩАЯ ТКАНЬ, СОДЕРЖАЩИЕ ТАКОЙ АГЕНТ | 2007 |

|

RU2389525C2 |

| Смазка ПКС-2 | 1957 |

|

SU109668A1 |

| ОГНЕГАСЯЩИЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2403934C1 |

| JP 2007160028 A, 28.06.2007 | |||

| JP 2007319350 A, 13.12.2007 | |||

| WO 9956830 A1, 11.11.1999. | |||

Авторы

Даты

2015-08-10—Публикация

2012-10-04—Подача