Область техники

Изобретение относится к способу получения производного ароматического амида карбоновой кислоты.

Предшествующий уровень техники

Известны способы получения производных ароматических карбоновых кислот, при которых монооксид углерода встраивается в определенный вид ароматического галогенидного производного в присутствии основания и воды, используя соединение палладия в качестве катализатора (см., например, опубликованные заявки на патенты Японии (JP-A) №№8-104661, 2003-48859 и 2005-220107).

Кроме того, известен способ получения производного ароматического амида карбоновой кислоты, включающего амидную связь и атом галогена и т.д. в его молекуле (см., например, международную патентную публикацию №WO 2010/18857).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача

Авторы изобретения исследовали промышленные способы получения амидных производных ароматических карбоновых кислот с использованием вышеописанных способов, известных в уровне техники. Тем не менее, эти способы требуют многостадийных реакций и, следовательно, недостаточно подходят в качестве способов промышленного получения.

В изобретении предложен способ, который дает возможность получения производного ароматического амида карбоновой кислоты, включающего атом галогена и т.д., посредством меньшего числа стадий процесса, а также полезное промежуточное соединение для применения в данном способе получения.

Решение задачи

В результате интенсивных исследований по разработке способа, который дает возможность получения производного ароматического амида карбоновой кислоты, включающего атом галогена и т.д., посредством меньшего числа стадий процесса и применим для промышленного получения, авторы изобретения обнаружили новый способ получения, который может решить вышеуказанные задачи, и выполнили изобретение. Кроме того, авторы изобретения обнаружили полезное промежуточное соединение для применения в данном способе получения производного ароматического амида карбоновой кислоты согласно изобретению и выполнили изобретение.

Таким образом, изобретение включает следующие аспекты.

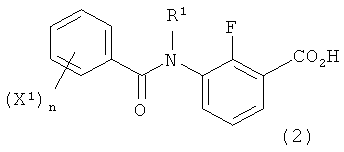

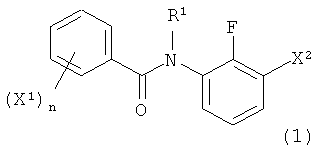

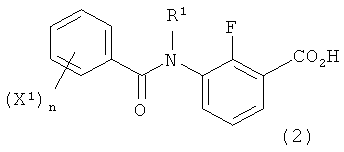

<1> Способ получения производного ароматического амида карбоновой кислоты, представленного приведенной ниже формулой (2), включающий стадию взаимодействия галогенидного производного ароматического амида, представленного приведенной ниже формулой (1), с монооксидом углерода.

В формуле (1) R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора или цианогруппу; X2 представляет собой атом галогена; и n представляет собой целое число от 0 до 3.

В формуле (2) X1, X2 и n имеют те же определения, что и X1, X2 и n в формуле (1), соответственно.

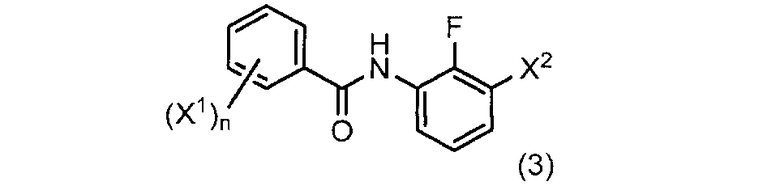

<2> Способ получения производного ароматического амида карбоновой кислоты согласно <1>, дополнительно включающий стадию алкилирования галогенидного производного ароматического амида, представленного приведенной ниже формулой (3), где R1 в формуле (1) представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода.

В формуле (3) X1, X2 и n имеют те же определения, что и X1, X2 и n в формуле (1), соответственно.

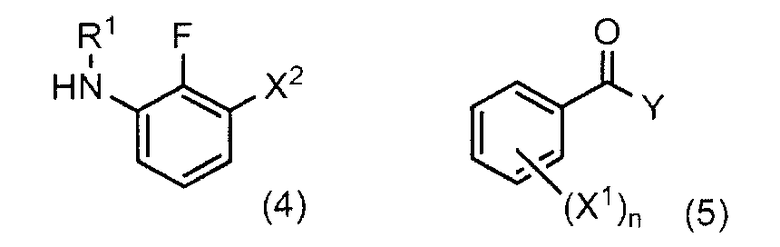

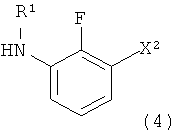

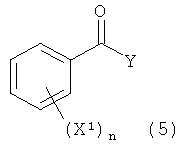

<3> Способ получения производного ароматического амида карбоновой кислоты согласно <1>, дополнительно включающий стадию взаимодействия производного анилина, представленного приведенной ниже формулой (4), с производным ароматической карбоновой кислоты, представленным приведенной ниже формулой (5), с получением галогенидного производного ароматического амида, представленного следующей формулой (1).

В формуле (4) R1 и X2 имеют те же определения, что и R1 и X2 в формуле (1), соответственно.

В формуле (5) X1 и n имеют те же определения, что и X1 и n в формуле (1), соответственно. Y представляет собой атом фтора, атом хлора или атом брома.

<4> Галогенидное производное ароматического амида, представленное приведенной ниже формулой (1).

В формуле (1) R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора или цианогруппу; X2 представляет собой атом галогена; и n представляет собой целое число от 0 до 3.

<5> Галогенидное производное ароматического амида согласно <4>, где в формуле (1) R1 представляет собой метильную группу, X1 представляет собой атом фтора, X2 представляет собой атом хлора, и n представляет собой 0 или 1.

Полезные эффекты изобретения

Согласно изобретению может быть разработан способ, который дает возможность получить амидное производное ароматической карбоновой кислоты, включающее атом галогена и т.д., посредством меньшего числа стадий процесса, и полезное промежуточное соединение для применения при этом способе получения.

ОПИСАНИЕ ВОПЛОЩЕНИЙ

Как используют в данном описании, термин "стадия" не только указывает отдельную стадию, но также стадию, не являющуюся четко отделимой от других стадий, если в результате получен желаемый эффект этой стадии. Как используют в данном описании, обозначение "до", выражающее числовой интервал, указывает на интервал, включающий числовые значения до и после "до", как минимальное значение, так и максимальное значение, соответственно.

При определении общих формул следующие термины, используемые в данном описании, имеют значения, поясняемые ниже.

Термин "атом галогена" указывает атом фтора, атом хлора, атом брома или атом йода, "н-" обозначает нормальный, "и-" обозначает изо, "втор-" обозначает вторичный и "трет-" обозначает третичный.

Термин "алкильная группа, имеющая от 1 до 6 атомов углерода" относится к линейной или разветвленной алкильной группе, имеющей от 1 до 6 атомов углерода, такой как метильная группа, этильная группа, н-пропильная группа, и-пропильная группа, н-бутильная группа, и-бутильная группа, втор-бутильная группа, трет-бутильная группа, н-пентильная группа, и-пентильная группа, неопентильная группа, 4-метил-2-пентильная группа, н-гексильная группа и 3-метил-н-пентильная группа.

В формуле (1) и в формуле (2) каждая из "алкильной группы, имеющей от 1 до 6 атомов углерода", представленной R1, может иметь заместитель. Этот заместитель может представлять собой один или более чем один заместитель, выбранный из группы, состоящей из незамещенной линейной или разветвленной алкильной группы, имеющей от 1 до 6 атомов углерода, незамещенной циклической циклоалкильной группы, имеющей от 3 до 8 атомов углерода, незамещенной линейной, разветвленной или циклической алкенильной группы, имеющей от 2 до 6 атомов углерода, незамещенной линейной, разветвленной или циклической алкинильной группы, имеющей от 2 до 6 атомов углерода, атома галогена, фенильной группы, аминогруппы, цианогруппы, гидроксигруппы, алкилоксигруппы, бензилоксигруппы, алкилтиогруппы, карбоксигруппы, бензильной группы, гетероциклической группы, фенилсульфонильной группы, фенилкарбонильной группы и фениламиногруппы.

Когда алкильная группа, имеющая от 1 до 6 атомов углерода, представленная R1, имеет два или более чем два заместителя, эти заместители могут быть одинаковыми или отличаться друг от друга. Каждый из этих заместителей, где это возможно, может иметь дополнительный заместитель, и конкретные примеры дополнительного заместителя включают заместители, описанные выше.

Конкретные примеры "алкильной группы, имеющей от 1 до 6 атомов углерода", имеющей заместитель, включают метоксиметильную группу, бензилоксиметильную группу, фенацильную группу, пара-бромфенацильную группу, пара-метоксифенацильную группу, трихлорэтильную группу, 2-хлорэтильную группу, 2-метилтиоэтильную группу, 1-метил-1-фенилэтильную группу, циннамильную группу, бензильную группу, 2,4,6-триметилбензильную группу, орто-нитробензильную группу, пара-нитробензильную группу, пара-метоксибензильную группу и 4-пиколильную группу.

Каждое из соединений, представленных формулой (1) и формулой (2) согласно изобретению, может содержать в своей структуре один или более чем один асимметрический атом углерода или асимметрический центр, и может, следовательно, существовать в виде двух или более чем двух оптических изомеров. Воплощения изобретения включают все оптические изомеры соответствующих соединений и смеси, содержащие такие оптические изомеры в любых соотношениях.

Каждое из соединений, представленных формулой (1) и формулой (2) согласно изобретению, может включать два или более чем два геометрических изомера, образующихся из углерод-углеродной двойной связи в их структуре. Воплощения изобретения включают все смеси, содержащие геометрические изомеры соответствующих соединений в любых соотношениях.

Ниже в данном описании описан способ получения производного ароматического амида карбоновой кислоты согласно изобретению и соединение, которое можно применять в качестве промежуточного соединения получения, предпочтительно применяемого в этом способе, и способ получения этого соединения, но изобретение не ограничено ими.

Способ получения производного ароматического амида карбоновой кислоты, представленного приведенной ниже формулой (2), согласно изобретению включает стадию карбоксилирования, на которой галогенидное производное ароматического амида, представленное приведенной ниже формулой (1), подвергают взаимодействию с монооксидом углерода. Этот способ получения при необходимости может включать дополнительную стадию.

Стадия карбоксилирования дает возможность получения нужного производного ароматического амида карбоновой кислоты посредством меньшего числа стадий процесса. Кроме того, данный способ получения применим для промышленного получения.

Стадия карбоксилирования способа получения конкретно не ограничена, если галогенидное производное ароматического амида, представленное формулой (1), способно взаимодействовать с монооксидом углерода. Что касается выхода реакции, стадия карбоксилирования предпочтительно представляет собой стадию, на которой реакцию проводят в присутствии палладия или по меньшей мере одного соединения палладия и по меньшей мере одного фосфинового соединения и воды, и более предпочтительно стадию, на которой реакцию проводят в присутствии палладия или по меньшей мере одного соединения палладия и по меньшей мере одного фосфинового соединения, по меньшей мере одной неорганической соли и воды.

Амидное производное ароматической карбоновой кислоты, представленное формулой (2), полученное способом получения согласно изобретению, целесообразно использовать в качестве промежуточного соединения для получения амидных производных, обладающих выраженными эффектами борьбы с вредителями, такими как описано в международных публикациях заявок на патенты №№ WO 2010/013567 и WO 2010/018714.

В формуле (1) и в формуле (2) R1 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора или цианогруппу; X2 представляет собой атом галогена; и n, представляющее собой число заместителей X1, составляет целое число от 0 до 3.

На стадии карбоксилирования способа получения предпочтительно используют палладий или по меньшей мере одно соединение палладия.

Примеры используемой формы палладия или соединения палладия включают неорганические кислоты, органические кислоты, палладий, нанесенный на подложку, и коллоидные металлы. Можно использовать любую форму палладия или соединения палладия без каких-либо ограничений.

Конкретные примеры палладия или соединения палладия включают хлорид палладия (II), бромид палладия (II), йодид палладия (II), ацетат палладия (II), нитрат палладия (II), пропионат палладия (II), хлорид бис(трифенилфосфин) палладия (II), бромид бис(трифенилфосфин) палладия (II), хлорид бис(бензонитрил) палладия (II), ацетат бис(трифенилфосфин) палладия (II), тетракис(трифенилфосфин) палладий (0), металлический палладий, палладий на углероде, палладий на глиноземе, палладий на кремнеземе, палладий барий карбонат, палладий черный и коллоидный палладий. Среди этих соединений предпочтительны ацетат палладия (II), хлорид палладия (II) и палладий на углероде.

В том случае, когда на стадии карбоксилирования используют палладий или соединение палладия, используемое количество палладия или соединения палладия конкретно не ограничено и обычно составляет от 0,01 моль% до 10 моль%, предпочтительно от 0,03 моль% до 2 моль% по отношению к количеству галогенидного производного ароматического амида, представленного формулой (1).

На стадии карбоксилирования в способе получения согласно изобретению предпочтительно используют по меньшей мере одно соединение фосфина. Например, соединение фосфина функционирует в качестве лиганда палладия или соединения палладия, в результате чего повышается выход полученного в результате производного ароматического амида карбоновой кислоты.

Примеры соединения фосфина включают триизопропилфосфин, трибутилфосфин, трифенилфосфин, трис(4-метилфенил)фосфин, трис(3-метилфенил)фосфин, трис(2-метилфенил)фосфин, трис(2-диметиламинофенил)фосфин, диметилфенилфосфин, 1,1-бис(диметилфосфино)метан, 1,2-бис(диэтилфосфино)метан, 1,2-бис(диметилфосфино)этан, 1,2-бис(диэтилфосфино)этан, 1,3-бис(диметилфосфино)пропан, 1,4-бис(диметилфосфино)бутан, 1,1-бис(дифенилфосфино)метан, 1,2-бис(дифенилфосфино)этан, 1,3-бис(дифенилфосфино)пропан, 1,4-бис(дифенилфосфино)бутан и 1,5-бис(дифенилфосфино)пентан. Среди них предпочтительны 1,3-бис(дифенилфосфино)пропан и 1,4-бис(дифенилфосфино)бутан.

При способе получения каждое из веществ: палладия, соединения палладия и соединения фосфина можно использовать по отдельности, либо можно использовать комплекс палладия и соединения фосфина или комплекс соединения палладия и соединения фосфина, полученный заранее.

В том случае, где палладий или соединение палладия используют отдельно, количество добавленного соединения фосфина конкретно не ограничено. Например, количество добавленного соединения фосфина может составлять 1 или более эквивалентов, обычно от 2 до 100 эквивалентов по отношению к 1 эквиваленту палладия или соединения палладия. Предпочтительно, следует использовать от 4 до 50 эквивалентов соединения фосфина.

На стадии карбоксилирования способа получения при необходимости предпочтительно использовать по меньшей мере одно неорганическое основание. Более предпочтительно использовать по меньшей мере одно неорганическое основание, выбранное из группы, состоящей из фосфатов, ацетатов, формиатов и карбонатов.

Примеры неорганического основания включают фосфаты, такие как дикалиймоногидрофосфат, дигидрофосфат калия, трикалийфосфат, динатриймоногидрофосфат, дигидрофосфат натрия, тринатрийфосфат, диаммониймоногидрофосфат, дигидрофосфат аммония, триаммонийфосфат; ацетаты, такие как ацетат калия, ацетат натрия и ацетат аммония: формиаты, такие как формиат калия и формиат натрия; карбонаты, такие как карбонат калия, карбонат натрия, гидрокарбонат калия и гидрокарбонат натрия; а также гидроксиды щелочных металлов, такие как гидроксид лития, гидроксид натрия и гидроксид калия. Эти неорганические основания можно использовать по отдельности или в комбинации двух или более чем двух видов.

В том случае, когда на стадии карбоксилирования используют неорганическое основание, используемое количество неорганического основания конкретно не ограничено. Неорганическое основание можно использовать в молярном количестве, составляющем от 0,1 до 100-кратного молярного количества галогенидного производного ароматического амида, представленного формулой (1). Неорганическое основание предпочтительно используют в молярном количестве, составляющем от 1 до 10-кратного молярного количества галогенидного производного ароматического амида, представленного формулой (1).

На стадии карбоксилирования предпочтительно использовать по меньшей мере одно неорганическое основание, выбранное из группы, состоящей из фосфатов, ацетатов, формиатов и карбонатов, в молярном количестве, составляющем от 0,1 до 100-кратного молярного количества галогенидного производного ароматического амида, представленного формулой (1), и более предпочтительно использовать по меньшей мере одно неорганическое основание, выбранное из группы, состоящей из фосфатов, ацетатов, формиатов и карбонатов, в молярном количестве, составляющем от 1 до 10-кратного молярного количества галогенидного производного ароматического амида, представленного формулой (1).

На стадии карбоксилирования при необходимости вместе с неорганическим основанием можно использовать основание, отличающееся от неорганического основания. Примеры основания, отличающегося от неорганического основания, включают органические основания, такие как триэтиламин, три-н-пропиламин, три-н-бутиламин, пиперидин, пиридин, 2-пиколин, 3-пиколин, 2,6-лутидин, N-метилморфолин, N-этилморфолин, N,N-диэтиланилин, N-этил-N-метиланилин, диизопропилэтиламин, 3-метилимидазол, диазабицикло[5.4.0]-7-ундецен, 1,4-диазабицикло[2,2,2]октан и 4-диметиламинопиридин; а также алкоголяты металлов, такие как метоксид натрия и этоксид натрия.

В том случае, когда используют основание, отличающееся от неорганического основания, это основание используют в молярном количестве, составляющем от 0,1 до 100-кратного, предпочтительно от 1 до 10-кратного молярного количества галогенидного ароматического производного, представленного формулой (1).

Как правило, монооксид углерода, используемый на стадии карбоксилирования способа получения, может представлять собой любой монооксид углерода, если его можно использовать в реакциях органического синтеза. Стадию карбоксилирования выполняют при нормальном давлении или при повышенном давлении. Например, давление монооксида углерода может быть приблизительно выбрано в диапазоне, составляющем от 0,1 МПа до 30 МПа. Предпочтительно давление монооксида углерода составляет от 0,2 МПа до 20 МПа.

Количество монооксида углерода, используемого на стадии карбоксилирования, конкретно не ограничено. Например, молярное отношение монооксида углерода к галогенидному производному ароматического амида, представленному формулой (1), составляет от 0,1 до 50, и предпочтительно от 1,0 до 20,0.

Можно использовать любой способ загрузки реактора монооксидом углерода, если этот способ безопасен, и реакция не ингибируется в результате этой загрузки. Его примеры включают способ, при котором весь монооксид углерода добавляют одновременно в начале реакции, способ, при котором монооксид углерода добавляют несколькими партиями в процессе реакции, и способ, при котором монооксид углерода добавляют, поддерживая его фиксированное давление.

Стадию карбоксилирования предпочтительно выполняют в присутствии воды. Используемая вода может представлять собой любую воду, если она не влияет на реакцию.

В случае, где используют воду, используемое количество воды конкретно не ограничено. Воду, как правило, используют в массовом количестве, составляющем от 0,1 до 10-кратного, предпочтительно от 0,1 до 2-кратного массового количества галогенидного производного ароматического амида, представленного формулой (1).

Стадию карбоксилирования можно выполнять в присутствии органического растворителя и воды. Можно использовать любой органический растворитель, если он не ингибирует реакцию в значительной степени. Примеры органического растворителя включают алкилированные ароматические углеводородные растворители, такие как бензол, толуол и ксилол; замещенные ароматические углеводородные растворители, такие как цианобензол и нитробензол; алифатические углеводородные растворители, такие как н-гептан, н-тетрадекан и циклогексан; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и тетрахлорид углерода; нитрилы, такие как ацетонитрил и пропионитрил; спиртовые растворители, такие как метанол, этанол, изопропиловый спирт, 1-деканол и бензиловый спирт; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; кетоновые растворители, такие как ацетон, циклогексанон, бутанон и метилизобутилкетон; и полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон.

В отношении выхода продукта предпочтительно использовать по меньшей мере один растворитель, выбранный из группы, состоящей из алкилированных ароматических углеводородных растворителей, ациклических или циклических эфирных растворителей и полярных апротонных растворителей, и более предпочтительно использовать по меньшей мере один растворитель, выбранный из группы, состоящей из алкилированных ароматических углеводородных растворителей.

Эти органические растворители можно использовать по отдельности или в комбинации двух или более чем двух видов.

В случае, где используют органический растворитель, используемое количество органического растворителя конкретно не ограничено. Органический растворитель обычно используют в массовом количестве, составляющем от 1 до 10-кратного массового количества галогенидного производного ароматического амида, представленного формулой (1).

Кроме того, в случае, где используют органический растворитель, отношение количества воды к количеству органического растворителя предпочтительно составляет от 10 масс.% до 80 масс.%, более предпочтительно от 10 масс.% до 70 масс.%.

Стадию карбоксилирования предпочтительно выполнять, используя в качестве растворителя воду и по меньшей мере один органический растворитель, причем доля количества воды составляет от 10 масс.% до 80 масс.% относительно количества органического растворителя. Более предпочтительно выполнять стадию карбоксилирования, используя воду и по меньшей мере один алкилированный ароматический углеводород в качестве органического растворителя, причем доля количества воды составляет от 10 масс.% до 70 масс.% относительно количества органического растворителя.

Температура реакции стадии карбоксилирования может быть приблизительно выбрана, в том числе из комнатной температуры при давлении реакции. Стадию карбоксилирования можно обычно выполнять при температуре, составляющей от 50°C до 250°C, предпочтительно при температуре, составляющей от 100°C до 200°C.

Время реакции может быть приблизительно выбрано в зависимости от масштаба реакции, от температуры реакции или тому подобного. Время реакции может быть приблизительно выбрано в диапазоне, составляющем от нескольких минут до 96 часов, предпочтительно от 1 часа до 24 часов.

После завершения стадии карбоксилирования можно выполнять другую стадию карбоксилирования путем отделения полученного в результате ароматического амида карбоновой кислоты от слоя органического растворителя и добавления другого галогенидного производного ароматического амида, представленного формулой (1), и неорганической соли к остаточному слою органического растворителя.

После завершения реакции амидное производное ароматической карбоновой кислоты, представленное формулой (2), полученное таким путем, можно выделить из реакционной смеси обычным способом разделения и очистки, например, путем экстракции, концентрирования, нейтрализации, фильтрования, перекристаллизации, колоночной хроматографии или перегонки. Кроме того, целевое соединение можно использовать для следующей стадии без его выделения из реакционной системы.

Когда R1 в формуле (1) представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода, способ получения производного ароматического амида карбоновой кислоты, представленного формулой (2), согласно изобретению предпочтительно включает стадию алкилирования, на которой галогенидное производное ароматического амида, представленное приведенной ниже формулой (3), алкилируют с получением галогенидного производного ароматического амида, представленного формулой (1).

В формуле (3) X1 представляет собой атом фтора или цианогруппу; X2 представляет собой атом галогена; и n представляет собой целое число от 0 до 3.

В качестве способа алкилирования галогенидного производного ароматического амида, представленного формулой (3), с получением галогенидного производного ароматического амида, представленного формулой (1), обычно можно использовать любой способ алкилирования амидогруппы без каких-либо ограничений.

Например, галогенидное производное ароматического амида, представленное формулой (3), можно подвергать взаимодействию с предопределенным реагентом в растворителе, используя основание, с получением галогенидного производного ароматического амида, представленного формулой (1), в котором R1 представляет собой алкильную группу.

В качестве растворителя можно использовать любой органический растворитель, если он не ингибирует реакцию алкилирования. Его примеры включают ароматические углеводородные растворители, такие как бензол, толуол, ксилол и хлорбензол; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и тетрахлорид углерода; нитрилы, такие как ацетонитрил и пропионитрил; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; кетоновые растворители, такие как ацетон, циклогексанон, бутанон и метилизобутилкетон; спиртовые растворители, такие как метанол и этанол; полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон; а также воду. Эти растворители можно использовать по отдельности или в комбинации двух или более чем двух видов. Используемое количество растворителя конкретно не ограничено, и растворитель обычно используют в массовом количестве, составляющем от 1 до 10-кратного массового количества галогенидного производного ароматического амида, представленного формулой (3).

Примеры основания включают органические основания, такие как триэтиламин, три-н-бутиламин, пиридин и 4-диметиламинопиридин; гидроксиды щелочных металлов, такие как гидроксид лития, гидроксид натрия и гидроксид калия; карбонаты, такие как гидрокарбонат натрия, гидрокарбонат калия, карбонат натрия и карбонат калия; фосфаты, такие как тринатрийфосфат, трикалийфосфат, триаммонийфосфат, динатриймоногидрофосфат, дикалиймоногидрофосфат и диаммониймоногидрофосфат; ацетаты, такие как ацетат натрия, ацетат калия и ацетат аммония; алкоголяты металлов, такие как метоксид натрия и этоксид натрия; и гидриды металлов, такие как гидрид натрия. Основание используют в молярном количестве, составляющем от 0,01 до 100-кратного, предпочтительно от 0,1 до 5-кратного молярного количества галогенидного производного ароматического амида, представленного формулой (3).

В качестве реагента можно использовать алкилирующий агент. Его примеры включают алкилгалогенидные соединения, такие как метилиодид, этилбромид, этилиодид, н-пропилиодид и 2,2,2-трифторэтилиодид; и алкилсульфаты, такие как диметилсульфат и диэтилсульфат.

Используемое количество реагента может быть целесообразно выбрано в пределах диапазона, составляющего от 1 молярного эквивалента до 5 молярных эквивалентов по отношению к количеству галогенидного производного ароматического амида, представленного формулой (3). Реагент можно также использовать в качестве растворителя.

Температура реакции и время реакции конкретно не ограничены. Например, температура реакции может составлять от -80°C до температуры образования флегмы используемого растворителя. Время реакции может составлять от нескольких минут до 96 часов. Как температуру реакции, так и время реакции можно целесообразно выбрать.

Предпочтительно, чтобы способ получения производного ароматического амида карбоновой кислоты, представленного формулой (2), дополнительно включал стадию амидирования, на которой производное анилина, представленное приведенной ниже формулой (4), подвергают взаимодействию с производным ароматической карбоновой кислоты, представленное приведенной ниже формулой (5), с получением галогенидного производного ароматического амида, представленного формулой (3).

В формуле (4) и в формуле (5) X1 представляет собой атом фтора или цианогруппу, X2 представляет собой атом галогена, R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; n представляет собой целое число от 0 до 3; и Y представляет собой атом фтора, атом хлора или атом брома.

Галогенидное производное ароматического амида, представленное формулой (3), может быть получено путем реакции амидирования производного анилина, представленного формулой (4), производным ароматической карбоновой кислоты, представленным формулой (5), в соответствующем растворителе или в отсутствие растворителя. На стадии амидирования можно использовать подходящее основание или растворитель.

На стадии амидирования можно использовать любой растворитель, если он не ингибирует реакцию в значительной степени. Их примеры включают алкилированные ароматические углеводородные растворители, такие как бензол, толуол и ксилол; галогенированные ароматические углеводородные растворители, такие как хлорбензол и дихлорбензол; замещенные ароматические углеводородные растворители, такие как цианобензол и нитробензол; алифатические углеводородные растворители, такие как н-гептан, н-тетрадекан и циклогексан; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и тетрахлорид углерода; замещенные алифатические углеводородные растворители, такие как нитрометан; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, 1,2-диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; кетоновые растворители, такие как ацетон, циклогексанон, бутанон и метилизобутилкетон; нитрильные растворители, такие как ацетонитрил и пропионитрил; полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон; а также воду. Эти растворители можно использовать по отдельности или в комбинации двух или более чем двух видов.

Используемое количество растворителя конкретно не ограничено, и растворитель обычно используют в массовом количестве, составляющем от 1 до 10-кратного массового количества производного анилина, представленного формулой (4).

Примеры основания, используемого на стадии амидирования, включают органические основания, такие как триэтиламин, три-н-бутиламин, пиперидин, пиридин, 2-пиколин, 3-пиколин, 2,6-лутидин, N-метилморфолин, N-этилморфолин, N,N-диэтиланилин, N-этил-N-метиланилин, диизопропилэтиламин, 3-метилимидазол, 1,8-диазабицикло[5,4,0]-7-ундецен, 1,4-диазабицикло[2,2,2]октан и 4-диметиламинопиридин; гидроксиды щелочных металлов, такие как гидроксид лития, гидроксид натрия и гидроксид калия; карбонаты, такие как карбонат натрия, карбонат калия, гидрокарбонат натрия и гидрокарбонат калия; фосфаты, такие как дикалиймоногидрофосфат, дигидрофосфат калия, тринатрийфосфат, трикалийфосфат, триаммонийфосфат, динатриймоногидрофосфат, дигидрофосфат натрия, диаммониймоногидрофосфат и дигидрофосфат аммония: ацетаты, такие как ацетат натрия, ацетат калия и ацетат аммония; и алкоголяты металлов, такие как метоксид натрия и этоксид натрия.

Основание используют в молярном количестве, составляющем от 0,01 до 100-кратного, предпочтительно от 0,1 до 5-кратного молярного количества производного ароматической карбоновой кислоты, представленного формулой (5).

С другой стороны, галогенидное производное ароматического амида может быть получено без использования основания путем удаления побочных продуктов, представляющих собой кислые газы, с помощью пропускания инертного газа, такого как азот или аргон.

Температура реакции и время реакции на стадии амидирования конкретно не ограничены. Например, температура реакции может составлять от -20°С до температуры образования флегмы используемого растворителя. Время реакции может составлять от нескольких минут до 96 часов. Как температура реакции, так и время реакции могут быть соответствующим образом выбраны.

Производное ароматической карбоновой кислоты, представленное формулой (5), может быть легко получено из соответствующего соединения ароматической карбоновой кислоты обычным способом, используя галогенирующий агент. Примеры галогенирующего агента включают тионилхлорид, оксалилхлорид, фосген, оксихлорид фосфора, пентахлорид фосфора, трихлорид фосфора, тионилбромид и трибромид фосфора.

С другой стороны, галогенидное производное ароматического амида, представленное формулой (3), может быть получено путем взаимодействия соединения ароматической карбоновой кислоты, соответствующего производному ароматической карбоновой кислоты, представленному формулой (5), с производным анилина, представленным формулой (4), в отсутствие галогенирующего агента.

Такой способ описан, например, в статье Chem. Ber. page 788 (1970).

Его конкретные примеры включают способ, при котором используют карбодиимидный конденсирующий агент, такой как N,N'-дициклогексилкарбодиимид или 1-этил-3-(3-диметиламинопропил) карбодиимид, при необходимости с добавкой, такой как 1-гидроксибензотриазол или 1-гидроксисукцинимид. Можно использовать конденсирующий агент, отличающийся от карбодиимидного конденсирующего агента, и его примеры включают пептидные конденсирующие агенты, такие как N,N'-карбонил-1H-имидазол, дифенилфосфорилазид и диэтилфосфороцианидат. Эти конденсирующие агенты можно использовать по отдельности.

Используемое количество конденсирующего агента конкретно не ограничено. Например, конденсирующий агент можно использовать в молярном количестве, составляющем от 1 до 5-кратного количества.

В качестве растворителя можно использовать любой инертный растворитель, если он не ингибирует реакцию в значительной степени, и этот инертный растворитель может быть соответствующим образом выбран из растворителей, описанных выше.

Температура реакции обычно составляет от -50°C до +100°C, предпочтительно от -20°C до +80°C.

Производное анилина, представленное формулой (4), в котором R1 представляет собой алкильную группу, может быть получено путем взаимодействия в растворителе производного анилина, представленного формулой (4), в котором R1 представляет собой атом водорода, с альдегидным соединением или кетоновым соединением с последующим взаимодействием в атмосфере водорода в присутствии катализатора.

Можно использовать любой растворитель, если он не ингибирует реакцию в значительной степени. Их примеры включают ароматические углеводородные растворители, такие как бензол, толуол, ксилол и хлорбензол; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и 1,2-дихлорэтан; нитрильные растворители, такие как ацетонитрил и пропионитрил; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, 1,2-диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; спиртовые растворители, такие как метанол и этанол; полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон; а также воду. Эти растворители можно использовать по отдельности или в комбинации двух или более чем двух видов.

Примеры катализатора включают палладиевые катализаторы, такие как палладий на углероде и гидроксид палладия на углероде, никелевые катализаторы, такие как никель Ренея, кобальтовые катализаторы, платиновые катализаторы, рутениевые катализаторы и родиевые катализаторы.

Используемое количество катализатора конкретно не ограничено. Например, катализатор можно использовать в молярном количестве, составляющем от 0,05 до 0,5-кратного количества.

Примеры альдегидного соединения включают формальдегид, ацетальдегид, пропиональдегид, фторацетальдегид, дифторацетальдегид, трифторацетальдегид, хлорацетальдегид, дихлорацетальдегид, трихлорацетальдегид и бромацетальдегид.

Используемое количество альдегидного соединения конкретно не ограничено. Например, альдегидное соединение можно использовать в молярном количестве, составляющем от 1 до 3-кратного количества.

Примеры кетонового соединения включают ацетон, бутанон и метил изобутил кетон.

Используемое количество кетонового соединения конкретно не ограничено. Например, кетоновое соединение можно использовать в молярном количестве, составляющем от 1 до 3-кратного количества.

Давление реакции может быть соответствующим образом выбрано в диапазоне, составляющем от 1 атм до 100 атм. Температура реакции может быть соответствующим образом выбрана в диапазоне, составляющем от -20°C до температуры образования флегмы используемого растворителя, и время реакции может быть соответствующим образом выбрано в диапазоне, составляющем от нескольких минут до 96 часов.

Кроме того, производное анилина, представленное формулой (4), в котором R1 представляет собой алкильную группу, может быть получено путем взаимодействия в растворителе производного анилина, представленного формулой (4), в котором R1 представляет собой атом водорода, с альдегидным соединением или кетоновым соединением с последующей обработкой восстанавливающим агентом.

В качестве растворителя можно использовать любой растворитель, если он не ингибирует реакцию в значительной степени. Их примеры включают ароматические углеводородные растворители, такие как бензол, толуол, ксилол и хлорбензол; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и 1,2-дихлорэтан; нитрильные растворители, такие как ацетонитрил и пропионитрил; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, 1,2-диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; спиртовые растворители, такие как метанол и этанол; полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон; а также воду. Эти растворители можно использовать по отдельности или в комбинации двух или более чем двух видов.

Примеры альдегидного соединения и кетонового соединения включают те же соединения, которые упомянуты выше.

Примеры восстанавливающего агента включают боргидриды, такие как боргидрид натрия, цианоборгидрид натрия и триацетатборгидрид натрия.

Используемое количество восстанавливающего агента конкретно не ограничено. Например, восстанавливающий агент можно использовать в молярном количестве, составляющем от 1 до 3-кратного количества.

Температура реакции и время реакции конкретно не ограничены. Например, температура реакции может составлять от -20°C до температуры образования флегмы используемого растворителя. Время реакции может составлять от нескольких минут до 96 часов. Как температура реакции, так и время реакции могут быть соответствующим образом выбраны.

Кроме того, производное анилина, представленное формулой (4), в котором R1 представляет собой алкильную группу, может быть получено путем взаимодействия в растворителе или в отсутствие растворителя производного анилина, представленного формулой (4), в котором R1 представляет собой атом водорода, с альдегидным соединением.

В качестве растворителя можно использовать любой растворитель, если он не ингибирует реакцию в значительной степени, и его примеры включают ароматические углеводородные растворители, такие как бензол, толуол, ксилол и хлорбензол; галогенированные алифатические углеводородные растворители, такие как дихлорметан, хлороформ и 1,2-дихлорэтан; нитрильные растворители, такие как ацетонитрил и пропионитрил; линейные и циклические эфирные растворители, такие как диэтиловый эфир, диоксан, тетрагидрофуран, 1,2-диметоксиэтан и трет-бутилметиловый эфир; сложноэфирные растворители, такие как этилацетат и бутилацетат; спиртовые растворители, такие как метанол и этанол; полярные апротонные растворители, такие как N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид, сульфолан и 1,3-диметил-2-имидазолидинон; неорганические кислоты, такие как серная кислота и соляная кислота; растворители, представляющие собой органические кислоты, такие как муравьиная кислота и уксусная кислота; а также воду. Эти растворители можно использовать по отдельности или в комбинации двух или более чем двух видов.

Примеры альдегидного соединения включают формальдегид, ацетальдегид и пропиональдегид.

Используемое количество альдегидного соединения конкретно не ограничено. Например, альдегидное соединение можно использовать в молярном количестве, составляющем от 1 до 3-кратного количества.

Температура реакции и время реакции конкретно не ограничены. Например, температура реакции может составлять от -20°C до температуры образования флегмы используемого растворителя. Время реакции может составлять от нескольких минут до 96 часов. Как температура реакции, так и время реакции могут быть соответствующим образом выбраны.

Амидные производные, обладающие выраженными эффектами против вредителей, могут быть эффективно получены путем, например, преобразования производного ароматического амида карбоновой кислоты, представленного формулой (2), полученного способом получения амидных производных ароматической карбоновой кислоты согласно изобретению, в хлорангидрид и взаимодействия его с производным перфторалкиланилина.

Галогенидное производное ароматического амида, представленное формулой (1), согласно изобретению можно целесообразно применять в способе получения производного ароматического амида карбоновой кислоты, представленного формулой (2). Таким образом, галогенидное производное ароматического амида, представленное формулой (1), является полезным промежуточным соединением для эффективного получения амидного производного, обладающие выраженным эффектом борьбы с вредителями.

Репрезентативные примеры галогенидных производных ароматических амидов, представленных формулой (1), согласно изобретению приведены в таблице 1 ниже, но изобретение не ограничено данными примерами. В таблице 1 "n-" представляет собой нормальный, "i-" представляет собой изо-, "Me" представляет собой метильную группу, "Et" представляет собой этильную группу, "n-Pr" представляет собой нормальную пропильную группу, "i-Pr" представляет собой изопропильную группу, "n-Bu" представляет собой нормальную бутильную группу, "n-Pn" представляет собой нормальную пентильную группу, "n-Нех" представляет собой нормальную гексильную группу, "CN" представляет собой нитрильную группу, "F" представляет собой атом фтора, "Cl" представляет собой атом хлора, "Br" представляет собой атом брома, и "I" представляет собой атом йода.

ПРИМЕРЫ

Настоящее изобретение объяснено ниже путем ссылки на Примеры, но объем изобретения не ограничен данными Примерами. Химические сдвиги для 1H-ЯМР указаны в млн-1 в сторону слабого поля от стандарта тетраметилсилана. Дополнительно, "s" означает синглет, "d" означает дублет, "t" означает триплет, "m" означает мультиплет, и "brs" означает широкий синглет. Если не указано иное, "%" означает "процент по массе".

Пример 1

Получение N-(3-хлор-2-фторфенил)бензамида

Толуол (250 г) и воду (150 г) добавляли к 50,0 г (0,34 моль) 3-хлор-4-фторанилина, и смесь нагревали до 60°C. В эту реакционную смесь добавляли по каплям 50,7 г (0,36 моль) бензоилхлорида. В это же время к смеси добавляли по каплям 10% водный раствор гидроксида натрия, чтобы поддерживать pH около 8. После завершения добавления по каплям смесь перемешивали в течение 2 часов и охлаждали во льду. Осадок фильтровали, промывали водой и высушивали с получением 74,8 г соединения, указанного в заголовке (выход: 87%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 7.11-7.18 (2Н, m), 7.50-7.61 (3H, m), 7.88-7.90 (2Н, m), 8.05 (1Н, brs), 8.38-8.42 (1Н, m).

Пример 2

Получение N-(3-хлор-2-фторфенил)-N-метилбензамида

В толуол (60 г) добавляли 85% гидроксид калия (2,8 г, 0,05 моль) и 10,0 г (0,40 моль) N-(3-хлор-2-фторфенил)бензамида, полученного выше. При нагревании реакционной смеси с обратным холодильником добавляли по каплям 6,1 г (0,05 моль) диметилсульфата. Реакцию проводили с ловушкой Дина-Старка, чтобы удалять образующуюся воду. После завершения добавления по каплям смесь перемешивали в течение 1 часа и давали охладиться до комнатной температуры. Полученную в результате смесь смешивали с 20 г 5% водного раствора гидроксида натрия и перемешивали в течение 1 часа. Смеси давали разделиться с получением толуольного слоя, который промывали 40 г воды. Толуольный слой концентрировали при пониженном давлении, и полученный в результате остаток промывали н-гексаном с получением 9,97 г соединения, указанного в заголовке (выход: 94%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.42 (3H, s), 6.89-6.93 (2Н, m), 7.19-7.33 (6H, m).

Пример 3

Получение 2-фтор-3-(N-метилбензамид)бензойной кислоты

В автоклав из нержавеющей стали (100 мл) загружали 1,98 г (0,0075 моль) N-(3-хлор-2-фторфенил)-N-метилбензамида, полученного выше, 1,91 г (0,009 моль) трикалийфосфата, 3,0 г толуола, 2,0 г воды, 15,2 мг (0,0677 ммоль) ацетата палладия и 163 мг (0,395 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 3 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с этилацетатом и водой и давали разделиться. Водный слой подкисляли (до pH от 2 до 3) разбавленной соляной кислотой и экстрагировали этилацетатом. Затем водный слой доводили до pH от 5 до 6,5 гидрокарбонатом натрия и экстрагировали этилацетатом. Этилацетатные слои объединяли, промывали насыщенным рассолом и высушивали над сульфатом магния. Сульфат магния отфильтровывали, и фильтрат концентрировали. Полученный в результате остаток очищали на колоночной хроматографии на силикагеле (элюент: н-гексан:этилацетат = 1:2) с получением 1,25 г соединения, указанного в заголовке (выход: 61,0%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.45 (3H, s), 7.08 (1Н, brs), 7.21-7.33 (5Н, m), 7.85-7.88 (1Н, brs). Протон для карбоновой кислоты не наблюдали.

Пример 4

Получение 2-фтор-3-(N-метилбензамид)бензойной кислоты

В автоклав из нержавеющей стали (200 мл) загружали 15,0 г (0,055 моль) N-(3-хлор-2-фторфенил)-N-метилбензамида, полученного выше, 16,19 г (0,165 моль) ацетата калия, 9,36 г (0,0935 моль) гидрокарбоната калия, 32,8 г толуола, 3,95 г воды, 2,37 г Pd/C (55,25% влажности) и 0,949 г (0,0023 моль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 1,4 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 7 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с толуолом, водой и 20% водным раствором КОН и давали разделиться. Водный слой подкисляли до pH 1 с помощью 6Н раствора соляной кислоты до осаждения твердого вещества, которое фильтровали и высушивали с получением 13,46 г соединения, указанного в заголовке (выход: 90%) в виде белого твердого вещества.

Пример 5

Получение 2-фтор-3-бензамида бензойной кислоты

В автоклав из нержавеющей стали (100 мл) загружали 1,87 г (0,0075 моль) N-(3-хлор-2-фторфенил)бензамида, полученного выше, 1,91 г (0,009 моль) трикалийфосфата, 3,0 г толуола, 2,0 г воды, 15,2 мг (0,0677 ммоль) ацетата палладия и 163 мг (0,395 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 3 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с этилацетатом и водой и давали разделиться. Органический слой промывали 5% водным раствором гидроксида натрия. Водный слой подкисляли до pH 1 концентрированной соляной кислотой до осаждения твердого вещества, которое фильтровали и высушивали с получением 0,93 г соединения, указанного в заголовке (выход: 48%), в виде светло-серого твердого вещества.

1H-ЯМР (ДМСО-d6, δ млн-1) 7.31 (1Н, m), 7.55 (2Н, m), 7.62 (1Н, m), 7.72 (1Н, m), 7.82 (1Н, m), 7.99 (2Н, m), 10.2 (1Н, s).

Пример 6

Получение N-(3-хлор-2-фторфенил)-4-фторбензамида

Способом, подобным Примеру 1, используя 50,0 г (0,34 моль) 3-хлор-4-фторанилина, 57,0 г (0,36 моль) пара-фторбензоилхлорида и 300 г толуола, было получено 82,9 г соединения, указанного в заголовке (выход 90%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 7.13-7.22 (4Н, m), 7.89-7.92 (3H, m), 8.35-8.38 (1Н, m).

Пример 7

Получение N-(3-хлор-2-фторфенил)-4-фтор-N-метилбензамида

Способом, подобным Примеру 2, используя 40,0 г (0,15 моль) N-(3-хлор-2-фторфенил)-4-фторбензамида, полученного выше, 26,3 г (0,21 моль) диметилсульфата, 13,4 г (0,24 моль) 85% гидроксида калия и 190 г толуола, было получено 35,9 г соединения, указанного в заголовке (выход: 94,5%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.41 (3H, s), 6.88-6.91 (2H, s), 6.95-6.98 (2H, m), 7.24-7.28 (1H, m), 7.31-7.34 (2H, m).

Пример 8

Получение 2-фтор-3-(4-фтор-N-метилбензамид)бензойной кислоты

В автоклав из нержавеющей стали (100 мл) загружали 1,69 г (0,006 моль) N-(3-хлор-2-фторфенил)-4-фтор-N-метилбензамида, полученного выше, 3,66 г (0,021 моль) дикалиймоногидрофосфата, 3,60 г толуола, 1,85 г воды, 12,2 мг (0,0543 ммоль) ацетата палладия и 130 мг (0,315 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 170°C в течение 8 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с этилацетатом и водой и давали разделиться. Водный слой подкисляли (до pH от 2 до 3) разбавленной соляной кислотой и экстрагировали этилацетатом. Водный слой доводили до pH от 5 до 6,5 гидрокарбонатом натрия и экстрагировали этилацетатом. Этилацетатные слои объединяли, промывали насыщенным рассолом и высушивали над сульфатом магния. Сульфат магния отфильтровывали, и фильтрат концентрировали при пониженном давлении. Полученный в результате остаток очищали колоночной хроматографией на силикагеле (элюент: н-гексан:этилацетат = 1:2) с получением 1,55 г соединения, указанного в заголовке (выход: 88,7%). 1H-ЯМР (CDCl3, δ млн-1) 3.45 (3H, s), 6.88-6.91 (2H, brs), 7.11-7.14 (1H, m), 7.27-7.35 (3H, m), 7.88-7.91 (1Н, m). Протон для карбоновой кислоты не наблюдали.

Пример 9

Получение 2-фтор-3-(4-фтор-N-метилбензамид)бензойной кислоты

В автоклав из нержавеющей стали (200 мл) загружали 15,49 г (0,05 моль) N-(3-хлор-2-фторфенил)-4-фтор-N-метилбензамида, полученного выше, 16,19 г (0,165 моль) ацетата калия, 9,36 г (0,0935 моль) гидрокарбоната калия. 32,8 г толуола, 3,95 г воды, 2,37 г Pd/C (55,25% влажная масса) и 0,949 г (0,0023 моль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 1,4 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 7 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с толуолом, водой и 20% водным раствором KOH и давали разделиться. Водный слой подкисляли до pH 1 с помощью 6H соляной кислотой до осаждения твердого вещества, которое фильтровали и высушивали с получением 13,46 г соединения, указанного в заголовке (выход: 84%), в виде белого твердого вещества.

Пример 10

Получение 2-фтор-3-(4-фторбензамид)бензойной кислоты

В автоклав из нержавеющей стали (100 мл) загружали 1,61 г (0,006 моль) N-(3-хлор-2-фторфенил)-4-фторбензамида, полученного выше, 3,66 г (0,021 моль) дикалиймоногидрофосфата, 3,60 г толуола, 1,85 г воды, 12,2 мг (0,0543 ммоль) ацетата палладия и 130 мг (0,315 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 5,5 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с этилацетатом и водой и давали разделиться. Органический слой промывали 5% водным раствором гидроксида натрия. Водный слой подкисляли до pH 1 концентрированной соляной кислотой до осаждения твердого вещества, которое фильтровали и высушивали с получением 0,75 г соединения, указанного в заголовке (выход: 45%), в виде светло-серого твердого вещества.

1H-ЯМР (ДМСО-d6, δ млн-1) 8.07-7.38 (7H, m), 10.3 (1Н, s), 13.3 (1Н, s).

Пример 11

Получение N-(3-хлор-2-фторфенил)-3-фторбензамида

Способом, подобным Примеру 1, используя 10,0 г (0,069 моль) 3-хлор-4-фторанилина, 13,1 г (0,082 моль) мета-фторбензоилхлорида и 50 г толуола, было получено 16,9 г соединения, указанного в заголовке (выход 92%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 7.12-7.20 (2H, m), 7.26-7.32 (1Н, m), 7.49-7.53 (1Н, m), 7.61-7.65 (2Н, m), 8.01 (1Н, s), 8.35-8.37 (1Н, m).

Пример 12

Получение N-(3-хлор-2-фторфенил)-3-фтор-N-метилбензамида

К 60 г толуола добавляли 10,0 г (0,037 моль) N-(3-хлор-2-фторфенил)-3-фторбензамида, полученного выше, и 3,21 г (0,047 моль) 85% гидроксида калия. При нагревании смеси с обратным холодильником добавляли по каплям 6,13 г (0,047 моль) диметилсульфата. Реакцию проводили с ловушкой Дина-Старка, чтобы удалять образующуюся воду. После завершения добавления по каплям смесь перемешивали в течение 1,5 часов и давали охладиться до комнатной температуры. Полученную в результате смесь смешивали с 30 г 5% водного раствора гидроксида натрия, перемешивали в течение 1 часа и давали разделиться. Толуольный слой концентрировали при пониженном давлении, и полученный в результате остаток отделяли и очищали колоночной хроматографией на силикагеле, используя NH-силикагель (элюент: н-гексан: этил ацетат = от 4:1 до 2:1), с получением 8,98 г соединения, указанного в заголовке (выход: 85%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.42 (3H, s), 6.97-7.00 (3H, m), 7.00-7.08 (2H, m), 7.17-7.18 (1H, m), 7.25-7.28 (1H, m).

Пример 13

Получение N-(3-хлор-2-фторфенил)-2,6-дифторбензамида

Способом, подобным Примеру 1, используя 10,0 г (0,069 моль) 3-хлор-4-фторанилина, 14,5 г (0,082 моль) мета-фторбензоилхлорида и 50 г толуола, было получено 18,8 г соединения, указанного в заголовке (выход: 96%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 7.02-7.06 (2H, m), 7.12-7.20 (2H, m), 7.44-7.50 (1Н, m), 7.90 (1Н, s), 8.34-8.43 (1H, m).

Пример 14

Получение N-(3-хлор-2-фторфенил)-2,6-дифтор-N-метилбензамида

К 60 г толуола добавляли 10,0 г (0,039 моль) N-(3-хлор-2-фторфенил)-2.6-дифторбензамида, полученного выше, и 3,22 г (0,050 моль) 85% гидроксида калия. При нагревании смеси с обратным холодильником добавляли по каплям 6,34 г (0,050 моль) диметилсульфата. Реакцию проводили с ловушкой Дина-Старка, чтобы удалять образующуюся воду. После завершения добавления по каплям смесь перемешивали в течение 2 часов и давали охладиться до комнатной температуры. Полученную в результате смесь смешивали с 30 г 5% водного раствора гидроксида натрия, перемешивали в течение 1 часа и давали разделиться. Толуольный слой концентрировали при пониженном давлении, и полученный в результате остаток отделяли и очищали колоночной хроматографией на силикагеле, используя NH-силику (элюент: н-гексан:этилацетат = от 4:1 до 1:1), с получением 9,92 г соединения, указанного в заголовке (выход: 86%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.42 (3H, s), 6.72-6.75 (2H, m), 6.90-6.94 (1H, m), 7.07-7.10 (1H, m), 7.16-7.25 (1H, m).

Пример 15

Получение 2-фтор-3-(2,6-дифтор-[N-метилбензамид)бензойной кислоты

В автоклав из нержавеющей стали (100 мл) загружали 1,80 г (0,006 моль) N-(3-хлор-2-фторфенил)-2,6-дифтор-N-метилбензамида, полученного выше, 3,66 г (0,021 моль) дикалиймоногидрофосфата, 3,60 г толуола, 1,85 г воды, 12,2 мг (0,0543 ммоль) ацетата палладия и 130 мг (0,315 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 5,5 часов. После охлаждения до комнатной температуры полученную в результате смесь смешивали с этилацетатом и водой и давали разделиться. Органический слой промывали 5% водным раствором гидроксида натрия. Водный слой подкисляли до pH 1 концентрированной соляной кислотой до осаждения твердого вещества, которое фильтровали и высушивали с получением 1,57 г соединения, указанного в заголовке (выход: 85%), в виде белого твердого вещества.

1H-ЯМР (CDCl3, δ млн-1) 3.20 (3H, s), 6.99-7.00 (2H, m), 7.18-7.22 (1H, m), 7.32-7.38 (1H, m), 7.53-7.71 (1H, m), 7.72-7.74 (1H, m).

Пример 16

Получение N-(3-хлор-2-фторфенил)-3-цианобензамида

Способом, подобным Примеру 1, используя 7,0 г (0,048 моль) 3-хлор-4-фторанилина, 9,55 г (0,058 моль) мета-цианобензоилхлорида и 35 г толуола, было получено 13,4 г соединения, указанного в заголовке (количественный выход), в виде белого твердого вещества. Это соединение использовали в следующей реакции без дополнительной очистки.

1H-ЯМР (CDCl3, δ млн-1) 7.14-7.18 (1H, m), 7.20-7.23 (1H, m), 7.66-7.69 (1H, m), 7.88-7.89 (1H, m), 8.01 (1Н, s), 8.10-8.11 (1Н, m), 8.20 (1Н, s), 8.32-8.35 (1Н, m).

Пример 17

Получение N-(3-хлор-2-фторфенил)-3-циано-N-метилбензамида

К 60 г толуола добавляли 7,0 г (0,026 моль) N-(3-хлор-2-фторфенил)-3-цианобензамида, полученного выше, и 2,19 г (0,033 моль) 85% гидроксида калия. При нагревании смеси с обратным холодильником добавляли по каплям 4,19 г (0,033 моль) диметилсульфата. Реакцию проводили с ловушкой Дина-Старка, чтобы удалять образующуюся воду. После завершения добавления по каплям смесь перемешивали в течение 2 часов и давали охладиться до комнатной температуры. Полученную в результате смесь смешивали с 30 г 5% водного раствора гидроксида натрия, перемешивали в течение 1 часа и давали разделиться. Толуольный слой концентрировали при пониженном давлении, и полученный в результате остаток отделяли и очищали колоночной хроматографией на силикагеле, используя NH-силикагель (элюент: н-гексан:этилацетат = от 3:1 до 2:1), с получением 3,05 г соединения, указанного в заголовке (выход: 44%), в виде светло-розового масла.

1H-ЯМР (CDCl3, δ млн-1) 3.44 (3H, s), 7.01-7.02 (2H, m), 7.28-7.31 (1H, m), 7.33-7.36 (1H, m), 7.52-7.53 (1H, m), 7.57-7.59 (1H, m), 7.63 (1H, s).

Пример 18

Получение 2-фтор-3-(3-циано-N-метилбензамид)бензойной кислоты

Автоклав из нержавеющей стали (100 мл) загружали 1,65 г (0,006 моль) N-(3-хлор-2-фторфенил)-3-циано-N-метилбензамида, полученного выше, 3,66 г (0,021 моль) дикалиймоногидрофосфата, 3,60 г толуола, 1,85 г воды, 12,2 мг (0,0543 ммоль) ацетата палладия и 130 мг (0,315 ммоль) 1,3-бис(дифенилфосфино)пропана. Автоклав загружали монооксидом углерода при 0,6 МПа и герметично закрывали, и смесь перемешивали при 180°C в течение 5 часов. После охлаждения до комнатной температуры смесь смешивали с этилацетатом и водой и давали разделиться. Органический слой промывали 5% водным раствором гидроксида натрия. Водный слой подкисляли до pH 1 концентрированной соляной кислотой до осаждения твердого вещества, которое фильтровали и высушивали с получением 73 г соединения, указанного в заголовке (выход: 41%), в виде светло-зеленого твердого вещества.

1H-ЯМР (ДМСО-d6, δ млн-1) 3.34 (3H, s), 7.13-7.99 (7H, m).

Как проиллюстрировано выше, способ получения амидных производных ароматических карбоновых кислот согласно изобретению позволяет получить желаемые амидные производные ароматических карбоновых кислот посредством меньшего числа стадий процесса.

Заявка на патент Японии №2011-013410 полностью включена в настоящее описание посредством ссылки.

Все публикации, заявки на патенты и технические стандарты, упоминаемые в данном описании, включены посредством ссылки в такой степени, как если бы каждое из отдельных публикаций, заявок на патенты или технических стандартов было конкретно и индивидуально указано как включенное посредством ссылки.

Изобретение относится к способу получения производного ароматического амида карбоновой кислоты, представленного приведенной ниже формулой (2), и новому промежуточному соединению для применения в данном способе, представленному формулой (1). Способ включает стадию взаимодействия галогенидного производного ароматического амида, представленного приведенной ниже формулой (1), с монооксидом углерода. В приведенных ниже формулах (1) и (2) R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора; X2 представляет собой атом хлора; и n представляет собой целое число от 0 или 1. Технический результат - получение производного ароматического амида карбоновой кислоты посредством меньшего числа стадий процесса. 2 н. и 3 з.п. ф-лы, 1 табл., 18 пр.

1. Способ получения производного ароматического амида карбоновой кислоты, представленного приведенной ниже формулой (2), включающий стадию взаимодействия галогенидного производного ароматического амида, представленного приведенной ниже формулой (1), с монооксидом углерода:

где в формуле (1) R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора; X2 представляет собой атом хлора; и n представляет собой целое число от 0 или 1,

где в формуле (2) R1, X1 и n имеют те же определения, что и R1, X1 и n в формуле (1) соответственно.

2. Способ получения производного ароматического амида карбоновой кислоты по п.1, дополнительно включающий стадию алкилирования галогенидного соединения ароматического амида, представленного приведенной ниже формулой (3), когда R1 в формуле (1) представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода:

где в формуле (3) X1, X2 и n имеют те же определения, что и X1, X2 и n в формуле (1) соответственно.

3. Способ получения производного ароматического амида карбоновой кислоты по п.1, дополнительно включающий стадию взаимодействия производного анилина, представленного приведенной ниже формулой (4), с производным ароматической карбоновой кислоты, представленным приведенной ниже формулой (5), с получением галогенидного производного ароматического амида, представленного формулой (1):

где в формуле (4) R1 и X2 имеют те же определения, что и R1 и X2 в формуле (1) соответственно,

где в формуле (5) X1 и n имеют те же определения, что и X1 и n в формуле (1) соответственно; и Y представляет собой атом фтора, атом хлора или атом брома.

4. Галогенидное производное ароматического амида, представленное приведенной ниже формулой (1)

где в формуле (1) R1 представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода; X1 представляет собой атом фтора; X2 представляет собой атом хлора; и n представляет собой целое число от 0 или 1.

5. Галогенидное производное ароматического амида по п.4, где в формуле (1) R1 представляет собой метильную группу.

| Yasuhiro Torisawa et al.: "Beneficial effect of cesium salts on Pd-catalyzed hydroxycarbonylation", BIOORGANIC & MEDICINAL CHEMISTRY LETTERS, 2000, vol.10, p.2493-2495 | |||

| Приспособление для равномерного протягивания кинолент с звуковой записью | 1932 |

|

SU34292A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 3988358 A, 26.10.1976 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2015-07-10—Публикация

2012-01-23—Подача