ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Описанное в настоящем документе изобретение относится в целом к конструкции ротора электрической машины, такой как генератор. Более конкретно, изобретение относится к электрической машине, имеющей ротор пластинчатой конструкции с фасками на пластинах для уменьшения заедания.

Генераторы обычно содержат статор и ротор, причем последний вращается вокруг продольной оси внутри статора для преобразования механической энергии в электрическую энергию. Статор обычно содержит обмотки, из которых выводят электрическую энергию.

Ротор содержит прорезанные в радиальном направлении по периферии ротора пазы, проходящие в продольном направлении вдоль ротора. Эти пазы содержат витки, которые формируют обмотки возбуждения ротора для переноса тока. Обмотки возбуждения ротора удерживаются на месте, противодействуя действию центробежных сил, с помощью одной из различных систем, включая, например, клинья, которые упираются в поверхности пазов. Те области витков, которые проходят за пределы концов ротора, называют концевыми обмотками, и удерживаются, противодействуя действию центробежных сил, с помощью предохранительных колец. Часть кованого вала ротора, который расположен под концевыми обмотками ротора, называют валом ротора.

Роторы могут быть выполнены из монолитного цельнокованого высокопрочного чугуна или стали, который обеспечивают требуемую жесткость на изгиб ротора для поддержки ротора как статически, так и для передачи крутящего момента от ротора к приводному фланцу генератора для успешной работы большого высокоскоростного генератора. Эти монолитные цельнокованые роторы дороги в производстве, причем ограниченный объем производства может привести к длительным срокам оформления заказа и изготовления.

Пластинчатые роторы используются в таких электрических машинах, как генераторы и двигатели, для снижения расходов и времени ожидания, связанного с монолитными стальными роторами. Эти пластинчатые роторы содержат пластины, размещенные на одном стальном валу или прикрепленные к одному стальному валу, так что вал обеспечивает необходимую жесткость на изгиб для ротора.

Пластинчатые роторы также используются в электрических машинах, в которых набор пластин удерживается в сжатом состоянии рядом стержней, проходящих через отверстия в периферии пластин.

После сборки пластинчатого ротора поверхности, которые служат в качестве интерфейсов для передачи механической нагрузки, обычно нуждаются в механической обработке, чтобы избежать концентрации напряжений и вероятности возникновения отказа. Дополнительная механическая обработка может быть необходима для образования и/или формирования контактирующих поверхностей между ротором и клиньями, которые удерживают обмотки на месте. Кроме того, собранный ротор может иметь чрезмерное радиальное биение, что может потребовать механическую обработку наружного диаметра ротора для уменьшения диаметра до приемлемого значения. Механическая обработка, которой может быть подвержен ротор после сборки, может привести к заеданию или к возникновению электрического контакта между пластинами через слои изоляции между пластинами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В первом аспекте изобретения предложен ротор, содержащий набор сложенных друг на друга пластин. Каждая пластина имеет первую толщину и содержит пазы, радиально проходящие по периферии каждой из указанных пластин, и первую фаску на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином, а фаска соединяет указанную поверхность и первую сторону пластины. По меньшей мере одна шпилька проходит в продольном направлении через по меньшей мере одно отверстие в наборе пластин, первый концевой фланцевый элемент, расположенный на первом конце набора пластин, и второй концевой фланцевый элемент, расположенный на втором конце набора пластин. Первый крепежный элемент прикреплен к первому концу каждой из указанной по меньшей мере одной шпильки, а второй крепежный элемент прикреплен ко второму концу каждой из указанной по меньшей мере одной шпильки. Первый крепежный элемент и второй крепежный элемент обеспечивают сжатие набора пластин. Внутри указанных пазов расположено несколько витков.

Во втором аспекте изобретения предложена электрическая машина, содержащая ротор и статор, окружающий ротор. Ротор содержит набор пластин, содержащий сложенные друг на друга пластины. Каждая пластина имеет первую толщину и содержит радиально проходящие пазы, расположенные по ее периферии, и первую фаску, расположенную на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином, а фаска соединяет указанную поверхность и первую сторону пластины. По меньшей мере одна шпилька проходит в продольном направлении через по меньшей мере одно отверстие, выполненное в наборе пластин, первый концевой фланцевый элемент на первом конце набора пластин и второй концевой фланцевый элемент на втором конце набора пластин. Первый крепежный элемент прикреплен к первому концу каждой из указанной по меньшей мере одной шпильки, а второй крепежный элемент прикреплен ко второму концу каждой из указанной по меньшей мере одной шпильки. Первый крепежный элемент и второй крепежный элемент обеспечивают сжатие набора пластин. Внутри указанных пазов расположено несколько витков.

В третьем аспекте изобретения предложена пластина для формирования ротора, содержащего: радиально проходящие пазы, расположенные по периферии пластины; первую фаску, выполненную на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином ротора, а фаска соединяет поверхность и первую сторону пластины; и по меньшей мере одно отверстие, выполненное в пластине и предназначенное для прохождения через него шпильки.

Эти и другие аспекты, преимущества и характерные особенности изобретения станут очевидными из последующего подробного описания, которое, при рассмотрении совместно с прилагаемыми чертежами, на которых одинаковые части обозначены одинаковыми номерами позиций на всех чертежах, описывает варианты выполнения настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

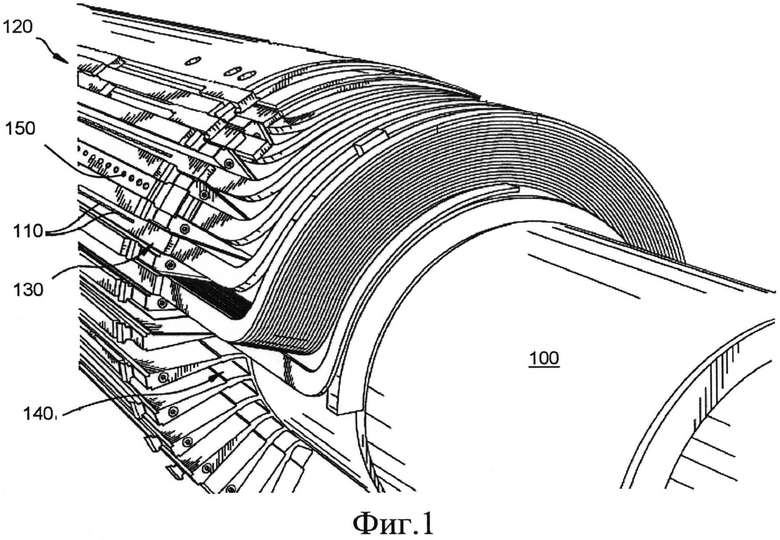

На Фиг.1 изображен трехмерный вид части ротора генератора, выполненного в соответствии с вариантами выполнения настоящего изобретения.

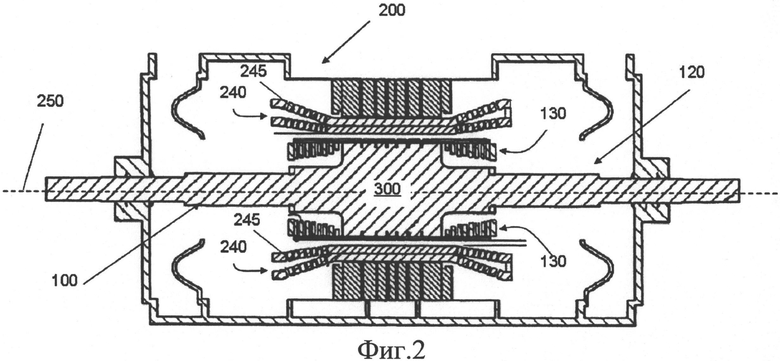

На Фиг.2 изображен продольный разрез генератора, имеющего ротор и статор, выполненные в соответствии с вариантами выполнения изобретения.

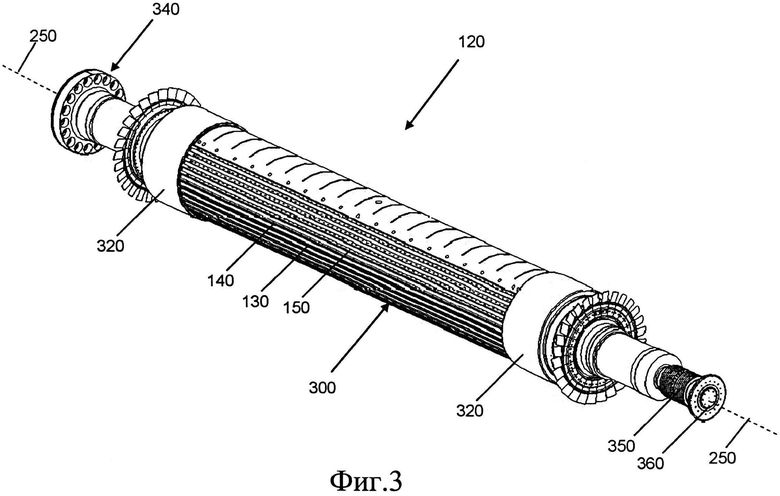

На Фиг.3 изображен вид в аксонометрии ротора генератора, содержащего обмотки возбуждения ротора, выполненные в соответствии с вариантами выполнения изобретения.

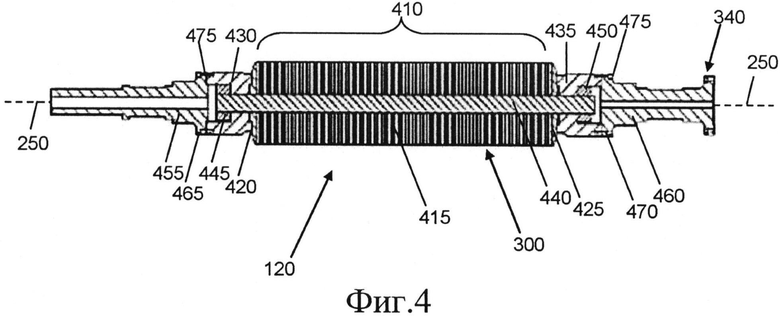

На Фиг.4 изображен разрез ротора генератора, выполненного в соответствии с вариантами выполнения изобретения.

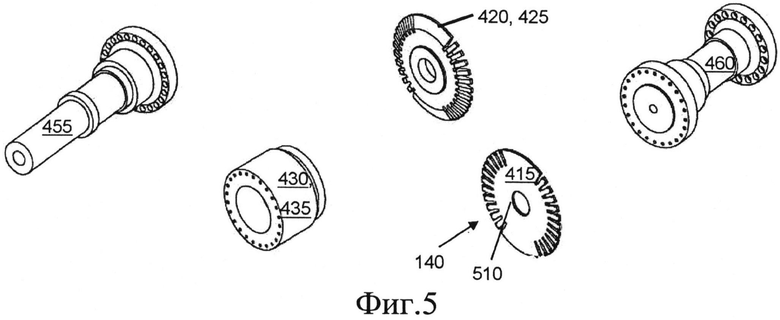

На Фиг.5 изображен вид в аксонометрии различных частей ротора генератора, выполненного в соответствии с вариантами выполнения изобретения.

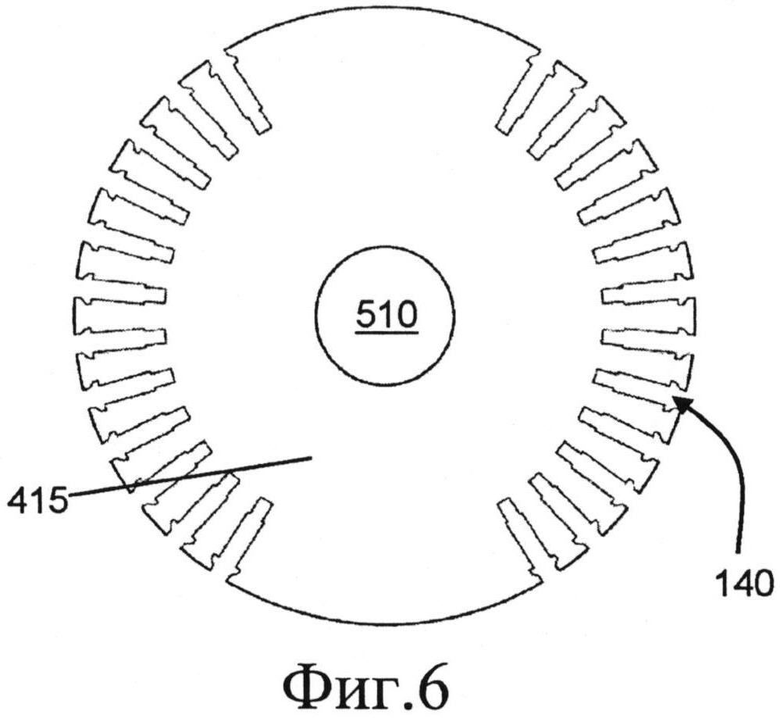

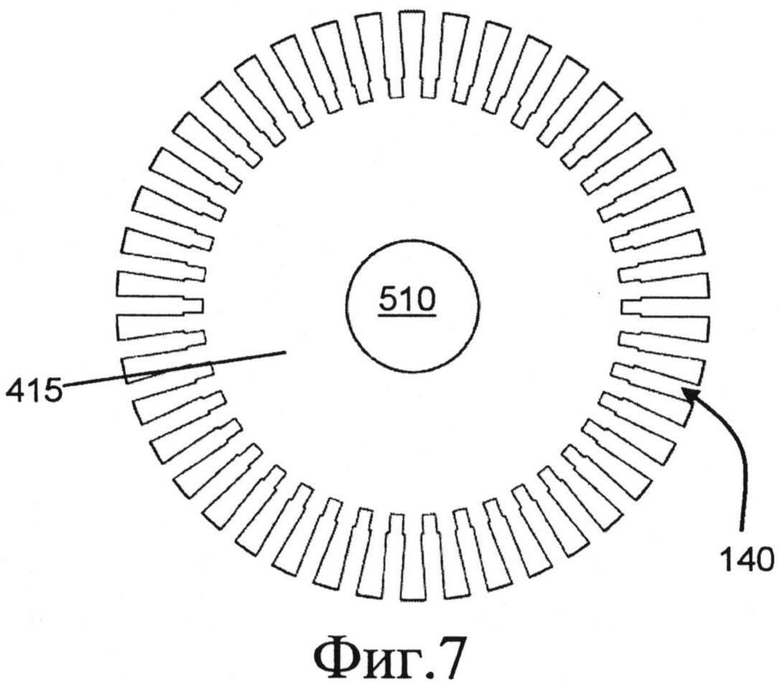

На Фиг.6-7 изображены виды спереди пластин ротора, выполненных в соответствии с двумя вариантами выполнения изобретения.

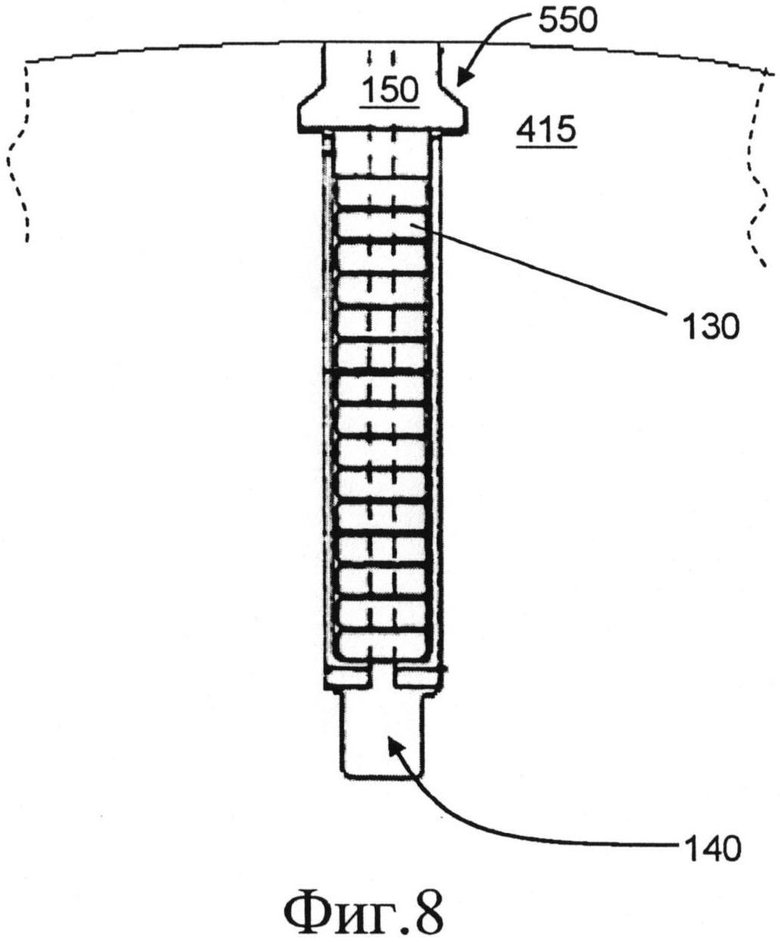

На Фиг.8 изображен подробный вид спереди паза в пластине ротора, выполненного в соответствии с одним вариантом выполнения изобретения.

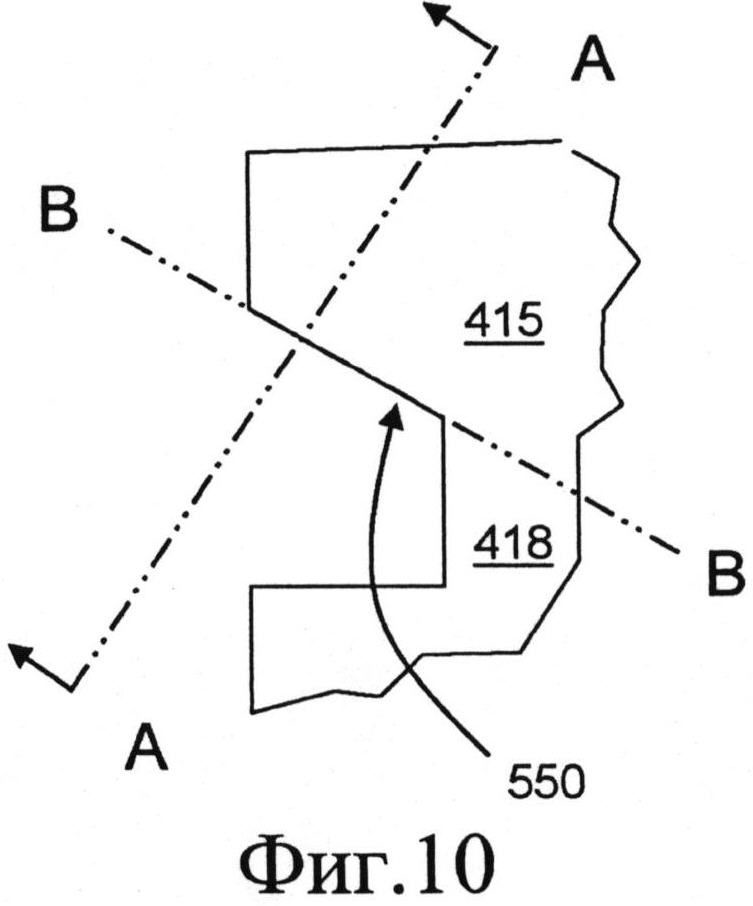

На Фиг.9-10 изображены виды спереди части пластины ротора и клина.

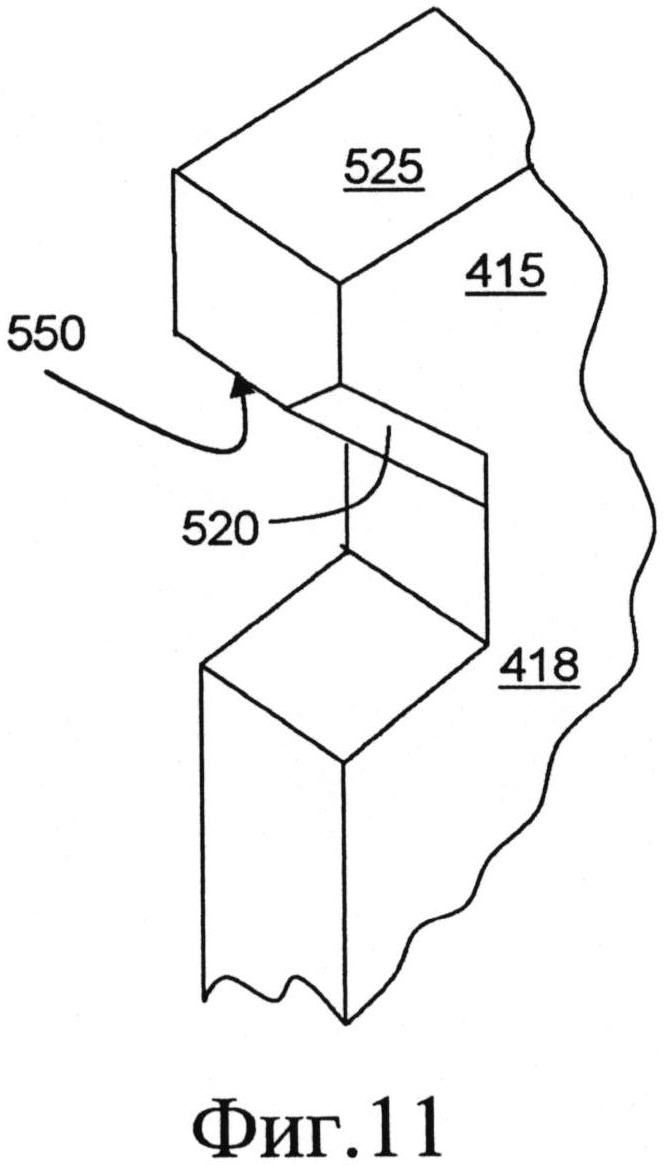

На Фиг.11 изображен вид в аксонометрии части пластины, выполненной в соответствии с одним вариантом выполнения изобретения.

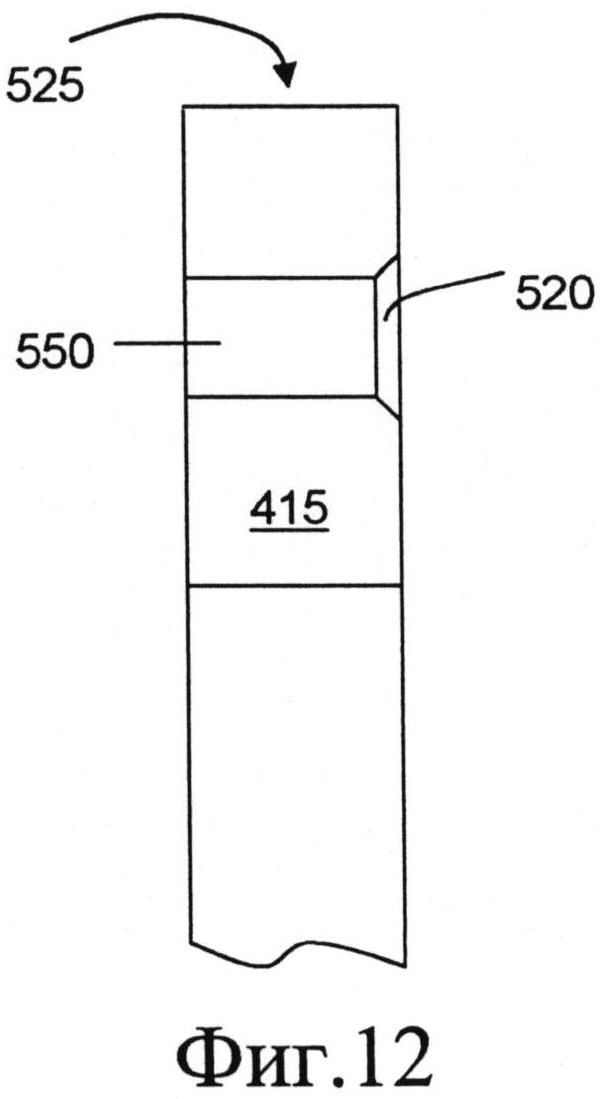

На Фиг.12 изображен ортогональный вид сбоку части пластины, выполненной в соответствии с одним вариантом выполнения изобретения.

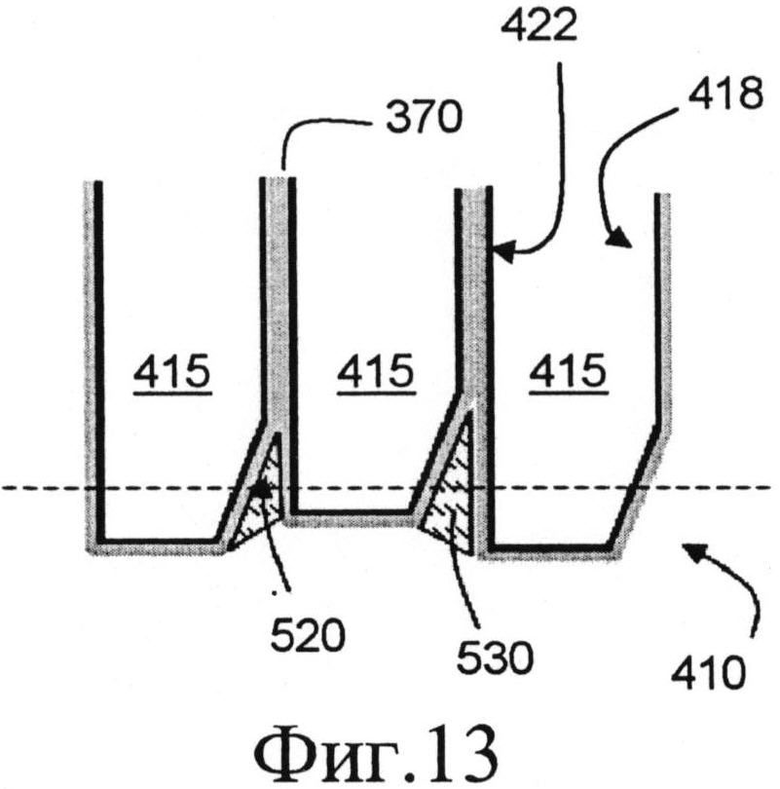

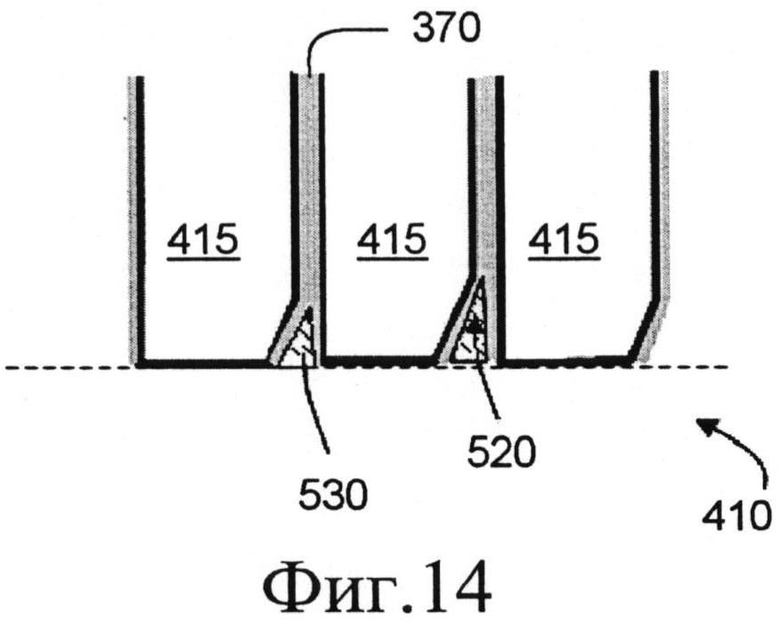

На Фиг.13-14 изображен разрез по плоскости А-А (обозначенной на Фиг.10) части пластинчатого ротора, соответственно, до и после механической обработки, в соответствии с вариантом выполнения изобретения.

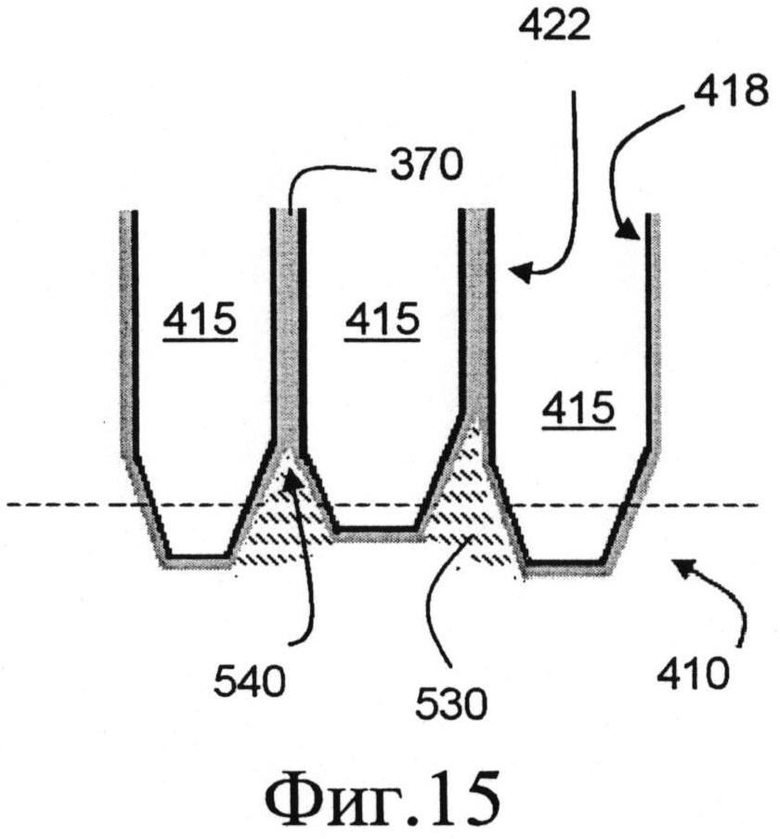

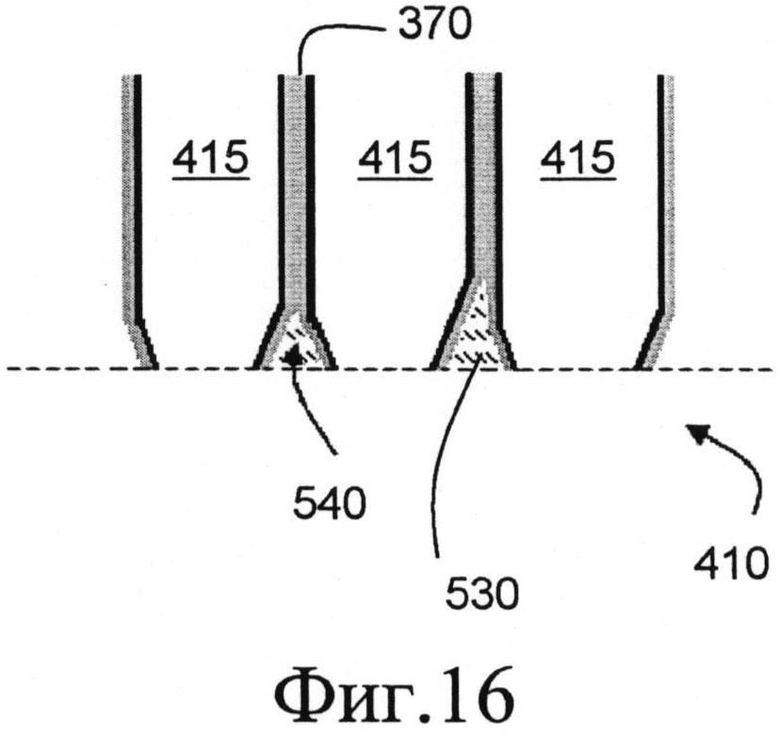

На Фиг.15-16 изображен разрез по плоскости А-А (обозначенной на Фиг.10) части пластинчатого ротора, соответственно, до и после механической обработки, в соответствии с вариантом выполнения изобретения.

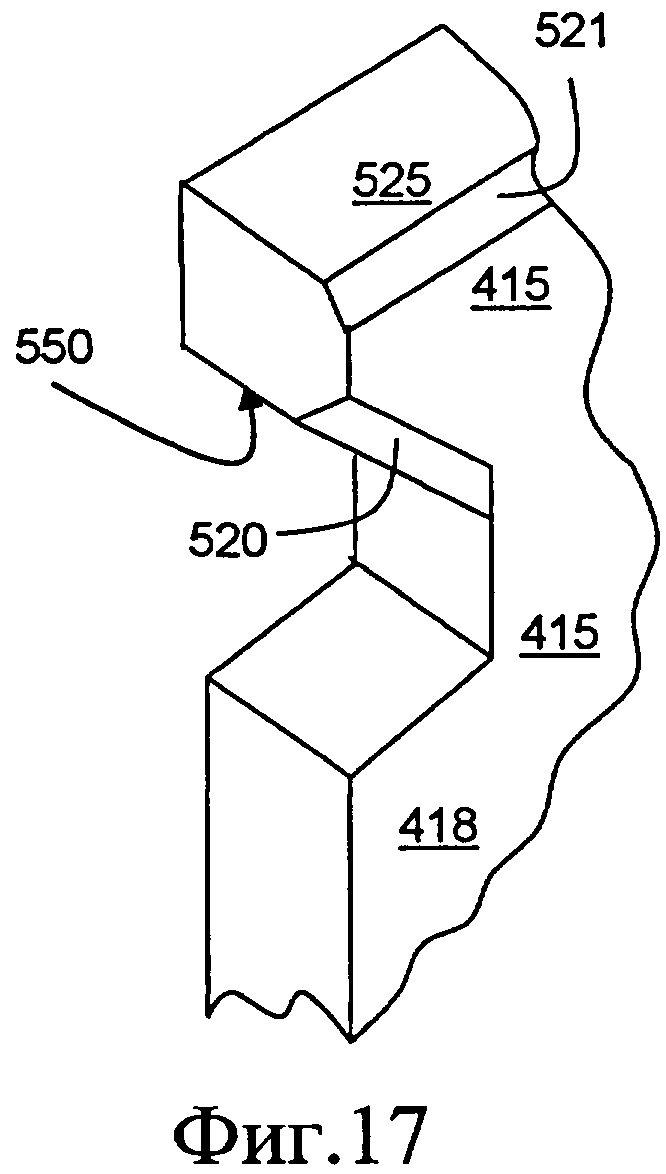

На Фиг.17 изображен вид в аксонометрии части пластины, выполненной в соответствии с одним вариантом выполнения изобретения.

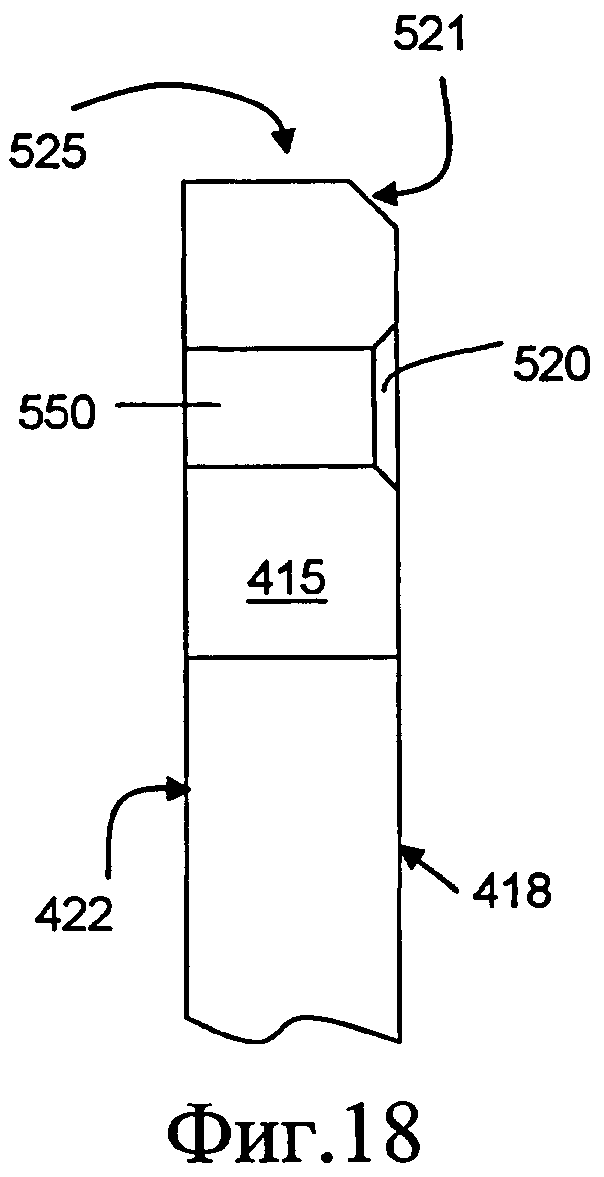

На Фиг.18 изображен ортогональный вид сбоку части пластины, выполненной в соответствии с одним вариантом выполнения изобретения.

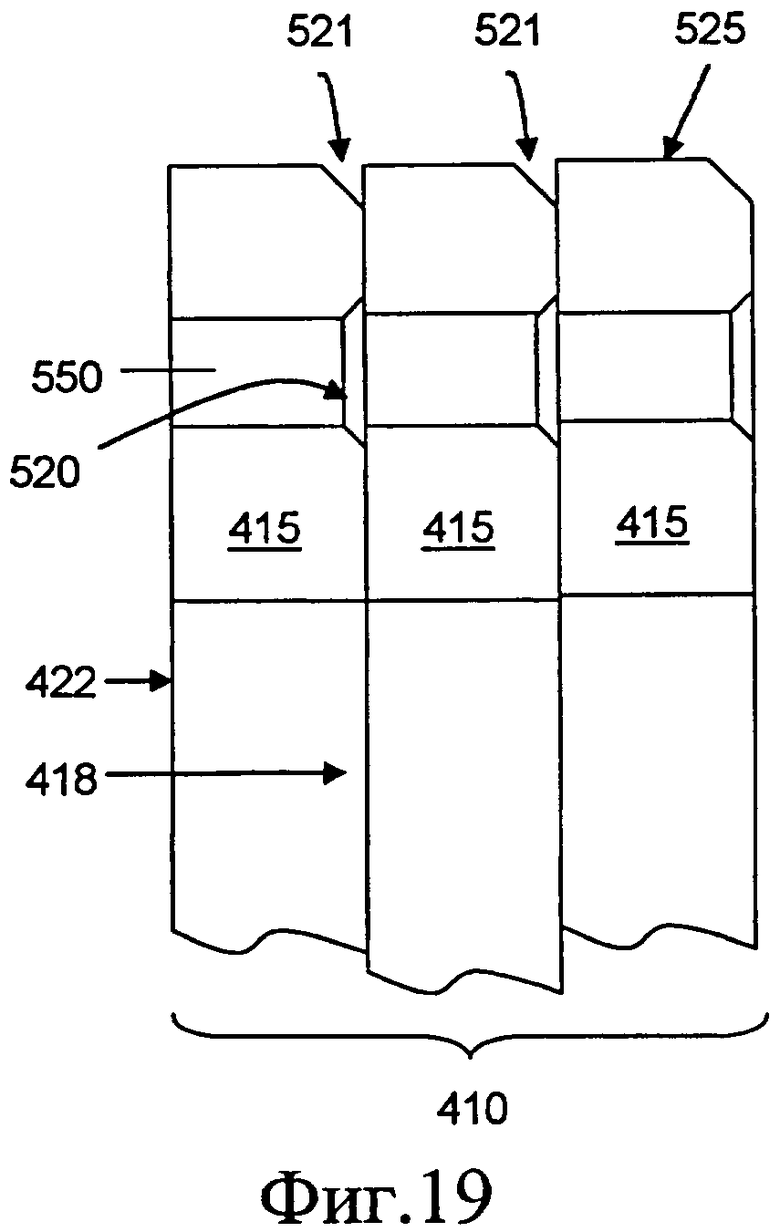

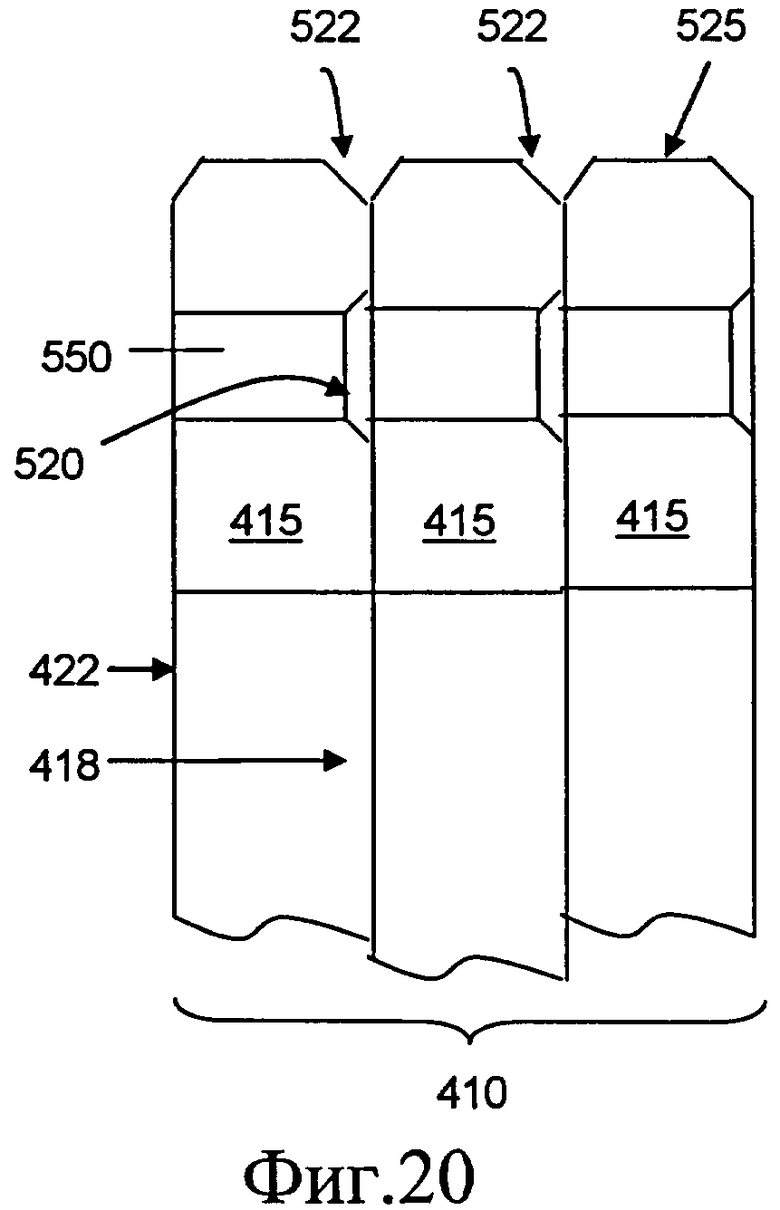

На Фиг.19-20 изображены ортогональные виды сбоку части пластинчатого ротора, выполненного в соответствии с вариантами выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

По меньшей мере один вариант выполнения настоящего изобретения описан ниже со ссылкой на его применение в связи с работой электрической машины. Несмотря на то, что варианты выполнения настоящего изобретения проиллюстрированы в отношении электрической машины, выполненной в виде генератора, следует понимать, что идеи изобретения в равной степени применимы и к другим электрическим машинам, включая электродвигатели, но не ограничиваясь ими. Кроме того, по меньшей мере один вариант выполнения настоящего изобретения описывается ниже со ссылкой на номинальный размер и включает набор номинальных размеров. Однако специалистам в данной области техники должно быть очевидно, что настоящее изобретение также применимо к любым соответствующим генераторам и/или двигателям. Кроме того, специалистам в данной области техники должно быть очевидно, что настоящее изобретение также применимо к различным масштабам номинального размера и/или номинальных размеров.

Как указано выше, аспекты изобретения обеспечивают пластинчатый ротор. На Фиг.1-3 изображены различные аспекты генератора. В частности, на Фиг.1 изображен трехмерный вид в аксонометрии части ротора 120, в варианте выполнения, который может быть включен, например, в двухполюсный синхронный генератор. Ротор 120 может содержать вал 100 и группу витков 130, расположенных вокруг вала 100 ротора. Каждая группа витков 130 может быть размещена внутри нескольких пазов 140 и удерживается в нем клиньями 150. Кроме того, каждая группа витков 130 может содержать несколько каналов 110, содействующих охлаждению витков 130. Дополнительные аспекты генератора и ротора 120 будут описаны со ссылкой на Фиг.1-13.

На Фиг.2 изображен продольный разрез генератора 200, имеющего статор 240 и ротор 120, расположенный внутри статора 240. Статор 240 содержит группы витков 245 и может представлять собой любую известную в настоящее время или разработанную позже конструкцию статора. Как показано на чертеже, ротор 120 может содержать вал 100 и группы витков 130, расположенных вокруг вала 100 ротора. Вал 100 ротора может быть выполнен, например, из железа или стали. Ротор 120 вращается внутри статора 240 вокруг продольной оси 250. Ротор 120 дополнительно содержит корпус 300, содержащий многополюсный магнитный сердечник. В роторе 120, изображенном на Фиг.2, магнитный сердечник содержит два полюса.

Корпус 300 ротора дополнительно имеет несколько пазов 140, которые содержат витки 130, формирующие возбуждающие обмотки ротора. Как показано на Фиг.1, в варианте выполнения витки 130 могут удерживаться на месте в пазах 140 с помощью цилиндрических клиньев 150. Витки 130 дополнительно удерживаются на месте с помощью стопорных колец 320, расположенных на каждом конце корпуса 300 ротора, как показано на Фиг.3. В других вариантах выполнения витки 130 могут удерживаться на месте с помощью колец из углеродного волокна или стекловолоконных полос (не показаны), в которых неотвержденный материал стекловолоконных полос наматывают под натяжением непосредственно на ротор 120 и витки 130, а затем отверждают.

Приводная муфта 340, изображенная на Фиг.3, может быть расположена между генератором 200 и источником механической энергии, который может представлять собой турбину или двигатель, и выполнен с возможностью вращения ротора 120 относительно статора 240. Вращение ротора 120 приводит к созданию электрического тока в группах витков 245, прикрепленных к статору 240 (Фиг.2), вырабатывая электроэнергию. Затем ток передается от генератора 200 для использования в различных областях применения, включая, например, электропитание домов и/или зданий.

На Фиг.4 изображен ротор 120, выполненный в соответствии с вариантом выполнения настоящего изобретения, в котором корпус 300 ротора содержит набор 410 из нескольких многослойных пластин или пластин 415. Толщина каждой пластины 415 зависит от размера генератора 200. В одном варианте выполнения каждая пластина 415 имеет первую толщину приблизительно 0,9525 см (приблизительно 0,375 дюйма). Это всего лишь одна возможная толщина каждой пластины 415, однако, она является лишь иллюстративной и не предназначена для исключения пластин, которые либо тоньше или толще, чем описанные. Необходимая и/или оптимальная толщина пластин 415 изменяется в зависимости от скорости скольжения, мощности и размера электрической машины, в которых они используются, и способа изготовления, используемого для резки пластин. Иллюстративный размер толщины пластин 415 приблизительно 0,9525 см может быть пригоден для, например, генератора мощностью приблизительно 100 Мегаватт. Генератор с большей выходной мощностью может использовать более тонкие пластины 415, чем 0,9525 см. Как правило, пластины 415 толще, чем пластины, которые могут составлять статор 240. В одном варианте выполнения статор 240 может содержать несколько сложенных друг на друга пластин, способом, аналогичным ротору 120, причем каждая из указанных нескольких пластин имеет толщину приблизительно 0,036 см (приблизительно 0,014 дюйма).

Со ссылкой снова на Фиг.4, набор 410 пластин ограничен первым концевым фланцевым элементом 420, расположенным на первом конце набора 410 пластин, и вторым концевым фланцевым элементом 425, расположенным на втором конце набора 410 пластин. Первый и второй концевые фланцевые элементы 420 и 425 могут быть, но не обязательно должны быть, частью магнитно-активной части ротора 120, составляющего корпус 300 ротора.

В одном варианте выполнения набор 410 пластин и первый и второй концевые фланцевые элементы 420 и 425 могут быть дополнительно ограничены первым разделительным элементом 430, расположенным в непосредственной близости от первого концевого фланцевого элемента 420, и второго разделительного элемента 435, расположенного в непосредственной близости от второго концевого фланцевого элемента 425. Как показано на Фиг.5, каждый из концевых фланцевых элементов 420, 425 и разделительных элементов 430, 435 дополнительно содержит проходящее через него отверстие. В другом варианте выполнения концевые фланцевые элементы 420, 425 могут содержать разделительные элементы, соответственно, 430, 435, в качестве составных частей конструкции концевых фланцевых элементов 420, 425. В таком варианте выполнения отдельные разделительные элементы 430, 435 могут и не использоваться. В еще одном варианте выполнения каждый из разделительных элементов 430, 435 и концевых фланцевых элементов 420, 425 может содержать несколько субэлементов, которые вместе образуют конструкции разделительного элемента или концевого фланцевого элемента, как показано на Фиг.5.

Со ссылкой снова на Фиг.4, шпилька 440 проходит через отверстие 510, выполненное в каждой из сложенных друг на друга пластин 415, которые составляют набор 410 пластин, а также через отверстия в каждом из первого и второго концевых фланцевых элементов 420 и 425, и первого и второго разделительных элементов 430 и 435 (если они имеются). Шпилька 440 выполнена из высокопрочного материала, который способен поддерживать очень высокую степень сжатия, такого как, например, сталь. В дополнительном варианте выполнения шпилька 440 может иметь резьбу на обоих своих концах. Первый крепежный элемент 445 и второй крепежный элемент 450 крепят каждый из концов шпильки 440 и, вместе со шпилькой 440, обеспечивают сжатие набора 410 пластин. Крепежные элементы 445 и 450, которые могут включать гайки, самоконтрящиеся гайки или самоконтрящиеся болты, или другие резьбовые крепежные элементы, могут быть затянуты с помощью любых известных средств, включая, но не ограничиваясь, с использованием натяжной гидромашины, тепловым натяжением, и так далее.

Как показано на Фиг.5, в одном варианте выполнения первый концевой фланцевый элемент 420 и второй концевой фланцевый элемент 425 могут иметь форму, обеспечивающую почти равномерное давление, действующее на всю поверхность поперечного сечения набора 410 пластин, причем первый и второй концевые фланцевые элементы 420, 425 имеют сужающуюся толщину, так что наружная периферия каждого фланцевого элемента 420, 425 первоначально контактирует с наружной периферией набора 410 пластин. Когда сжимающая нагрузка при затягивании крепежных элементов 445, 450 увеличивается, каждый концевой фланцевый элемент 420, 425 деформируется таким образом, что вся поверхность фланцевого элемента 420, 425 находится в контакте со всей поверхностью концов набора 410 пластин.

Затягивание крепежных элементов 445, 450 приводит к сжатию набора 410 пластин с давлением, достаточным для обеспечения необходимой жесткости при изгибе корпусу 300 ротора и достаточной фрикционной способности передачи нагрузки, создаваемой крутящим моментом, от корпуса 300 ротора к приводному валу. Давление, необходимое для достижения этой цели, зависит от размера генератора 200 и, следовательно, от размера ротора 120. Для больших машин требуется повышенная жесткость ротора, приближающаяся к жесткости монолитного стального ротора. Достигаемые давления в значительной степени зависят от нескольких переменных, включая, но не ограничиваясь ими: размера ротора, материалов, из которого он изготовлен, степени, с которой затянуты крепежные элементы 445, 450, и так далее.

Как показано на Фиг.4, вал 455 ротора неприводного конца вала может быть прикреплен к первому разделительному элементу 430, а вал 460 ротора приводного конца вала может быть прикреплен ко второму разделительному элементу 435. В различных вариантах выполнения каждый разделительный элемент 430, 435 содержит фланец 465, 470, к которому могут быть прикреплены валы ротора, соответственно, 455, 460. В дополнительном варианте выполнения валы 455, 460 ротора могут быть прикреплены к разделительным элементам 430, 435 с помощью нескольких болтов 475, хотя также может быть использован любой известный способ крепления, такой как сварка. В других вариантах выполнения вал 460 ротора приводного конца содержит приводную муфту 340 (Фиг.3) и выполнен с возможностью функционального соединения ротора 120 с источником механической энергии, таким как, например, турбиной, для приведения ротора 120 во вращение. В некоторых вариантах выполнения может быть желательным иметь два источника механической энергии, соединенных с ротором 120, по одному, соединенному с каждым концом ротора. В этом случае вал 455 ротор может также быть выполнен с возможностью иметь вспомогательную приводную муфту 360 (Фиг.3), функционально соединенную с ротором 120. Вал 455 ротора неприводного конца выполнен с возможностью функционального соединения витков 130 с токосъемными кольцами 350 витков (Фиг.3), которые расположены вокруг вала 455 ротора (Фиг.4), или с бесщеточным возбудителем (не показан), чтобы подать ток возбуждения в витки 130 ротора.

Как показано на Фиг.5-7, каждая пластина 415 содержит несколько радиально проходящих пазов 140, расположенных по периферии вокруг по меньшей мере части периферии каждой пластины 415. На Фиг.6 изображен вариант выполнения конструкции пазов, подходящей для двухполюсного синхронного генератора. На Фиг.7 изображен вариант выполнения конструкции паза, подходящей для ротора асинхронного генератора, имеющего трехфазную обмотку.

Как дополнительно показано на Фиг.5-7, каждая пластина 415 дополнительно имеет проходящее через нее отверстие 510. В различных вариантах выполнения количество отверстий 510 может быть равно одному или больше. В других вариантах выполнения пластины 415 изготовлены из стали и могут быть разрезаны с помощью любого известного способа, в том числе, но не ограничиваясь этим, механической обработкой, разрезания с помощью лазера, разрезание струей воды или штамповкой с помощью матрицы. В других вариантах выполнения пластины могут быть подвержены дополнительной обработке для покрытия поверхности каждой пластины изолирующим покрытием 370 (см. Фиг.10-13), чтобы обеспечить электрическую изоляцию между соседними пластинами 415. Одно из возможных изолирующих покрытий может представлять собой неорганическое покрытие на основе фосфата, в соответствии с изоляцией электротехнической стали ASTM С-5. Другие возможные изолирующие покрытия, среди других возможных изолирующих покрытий, могут включать EB500FF С-6, ЕВ5001 С-6, ЕВ5300 С-5. В некоторых вариантах выполнения изоляционное покрытие 370 может иметь толщину между приблизительно 0,001 мм и приблизительно 0,020 мм. Пластины 415, изображенные на Фиг.6-8, показывают варианты выполнения, в которых витки 130 ротора удерживаются на месте в пазах 140 клиньями 150 витков, однако, другие варианты выполнения для удержания витков 130 в пазах 140 могут включать, например, кольца из углеродного волокна или полосы из стекловолокна, как обсуждалось выше.

Как показано на Фиг.9-10, в пазу 140 пластины 415 имеют поверхность 550, с помощью которой пластина 415 совмещена с клином 150. Пластина 415 может быть механически обработана для создания поверхности 550 и, тем самым, чтобы избежать концентрации напряжений в точках вдоль поверхности контакта с клином 150 (Фиг.9). Как показано на Фиг.11-14, поверхность 550 может иметь первую фаску 520. В одном варианте выполнения первая фаска 520 соединяет поверхность 550 и первую поверхность 418 пластины (Фиг.11) под углом, который может быть равен приблизительно 45 градусов. Также могут быть использованы другие варианты выполнения, в которых угол больше или меньше, чем 45 градусов. Первая фаска 520 может быть разрезана вдоль линии В-В (обозначенной на Фиг.10) так, что первые фаски 520 физически отделяют последовательные пластины 415 в наборе 410 пластин, как показано на Фиг.13-14.

На Фиг.13-14 изображены пластины 415, разрезанные вдоль плоскости А-А (обозначенной на Фиг.10). Как показано на Фиг.13, первые фаски 520 могут быть заполнены изолирующим материалом 530 для дальнейшего содействия в предотвращении заедания через изолирующие покрытия 370 между пластинами 415, что может иметь место во время механической обработки, например, поверхности 550. В одном варианте выполнения изолирующий материал 530 может представлять собой эпоксидную смолу. На Фиг.14 показаны пластины 415 в том же самом виде, что и на Фиг.13 (вдоль плоскости А-А, как обозначено на Фиг.10). На Фиг.14 пластины 415 были механически обработаны для создания поверхности 550.

В еще одном варианте выполнения, изображенном на Фиг.15-16, двусторонние, т.е. симметричные первые фаски 540 могут быть использованы вместо односторонних, т.е. асимметричных первых фасок 520, показанных на Фиг.11-14. Двусторонняя первая фаска 540 соединяет поверхность 550 с первой поверхностью 418 пластины 415 и со второй, противоположной поверхностью 422 пластины 415 (Фиг.15). Двусторонние первые фаски 540 обеспечивают увеличение осевого расстояния между пластинами 415 и могут дополнительно уменьшать вероятность заедания. Как и односторонние фаски 520, двухсторонние первые фаски 540 могут быть заполнены изолирующим материалом 530 и механически обработаны (Фиг.15-16), как описано выше.

В еще одном варианте выполнения, изображенном на Фиг.17-20, на наружной периферии пластины 415 может быть дополнительно предусмотрена вторая фаска 521. Вторая фаска 521 соединяет первую поверхность 418 пластины 415 с наружной периферийной поверхностью 525 пластины 415. Когда собранный корпус 300 ротора (Фиг.4) требует механической обработки для уменьшения радиального биения и улучшения баланса ротора, вторая фаска 521 может уменьшать вероятность возникновения заедания через пластины 415 за счет увеличения осевого расстояния между пластинами 415 на наружной периферии набора 410. На Фиг.17-19 изображена односторонняя фаска 521, однако, двухсторонняя вторая фаска 522 (Фиг.20) может также быть использована для дальнейшего увеличения осевого расстояния между пластинами 415, как описано выше в отношении двухсторонней первой фаски 540 на поверхности 550. Как обсуждалось выше, вторые фаски 521, 522 также могут быть заполнены изолирующим материалом 530.

Также предложен способ формирования корпуса 300 ротора, выполненный в соответствии с вариантами выполнения изобретения. Корпус 300 ротора собирают, включая сборку набора 410 из нескольких пластин 415 и вставление шпильки 440 через отверстие 510 в каждой из указанных нескольких пластин 415. Каждая из указанных нескольких пластин 415 содержит несколько радиально проходящих пазов 140, расположенных по периферии каждой из указанных нескольких пластин 415. Когда собраны в набор 410, пластины 415 расположены так, что пазы 140 в последовательных пластинах 415 в наборе 410 выровнены. Каждая из указанных нескольких пластин 415 может дополнительно содержать первую фаску 520 на стороне каждой из пластин 415, или первую фаску 540 на обеих сторонах каждой из пластин 415. В некоторых вариантах выполнения первая фаска 520 может быть заполнена изолирующим материалом 530, который может представлять собой эпоксидную смолу. В других вариантах выполнения вторые фаски 521, 522 могут быть выполнены на внешней периферии каждой пластины 415, которая может быть односторонней или двухсторонней.

Ряд поверхностей собранного корпуса 300 ротора может быть механически обработан, для различных целей, включая, например, поверхность 550 пластины 415, на границе раздела между клином 150 и пластиной 415 (см. Фиг.9), и наружной окружной поверхностью 525 корпуса 300 ротора (Фиг.17-19). Фиг.13-16 дают более подробное представление о механической обработке пластин 415 для получения однородных контактов. В некоторых вариантах выполнения этап заполнения первых фасок 520, 540 и вторых фасок 521, 522, если они присутствуют в каждой из указанных нескольких пластин 415, изолирующим материалом 530 выполняют после сборки корпуса 300 ротора, но до механической обработки по меньшей мере одной стороны пластины 415/корпуса 300 ротора.

Как используются в настоящем изобретении, термины «первый», «второй» и тому подобное не обозначают какой-либо порядок, количество или преимущество, а скорее используются для отличия одного элемента от другого, а использование в настоящем изобретении единственного числа не означает ограничение количества, а обозначает наличие по меньшей мере одного из упомянутых элементов. Модификатор «приблизительно», используемый в связи с количеством, включает указанное значение, и имеет значение, продиктованное контекстом (например, включает степень ошибки, связанной с измерением определенного количества). Окончания, обозначающие множественное число, используемые в настоящем изобретении, подразумевают включение как единственного, так и множественного числа термина, который они модифицируют, включая, тем самым, один или несколько этого термина (например, металл(ы) включают один или несколько металлов). Диапазоны, раскрытые в настоящем изобретении, включают границы и независимы друг от друга и могут комбинироваться (например, диапазоны «до приблизительно 25 мм или более, конкретно, от приблизительно 5 мм до приблизительно 20 мм» включают конечные значения и все промежуточные значения диапазона «от 5 мм до 25 мм» и т.д.).

Несмотря на то что в настоящем изобретении описаны различные варианты выполнения, из описания будет понятно, что специалистами в данной области техники в нем могут быть сделаны различные комбинации элементов, изменения или усовершенствования, причем все они попадают в объем настоящего изобретения. Кроме того, многие модификации могут быть сделаны для адаптации конкретной ситуации или материала к идеям изобретения, без отступления от его основного объема. Таким образом, подразумевается, что изобретение не ограничено конкретным вариантом выполнения, раскрытым в качестве наилучшего способа осуществления этого изобретения, но что изобретение будет включать все варианты выполнения, попадающие в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2174278C2 |

| ОПОРНАЯ СТОЙКА ДЛЯ ДИАФРАГМЫ ТУРБИНЫ, ОПОРНАЯ СТОЕЧНАЯ КОНСТРУКЦИЯ ДЛЯ ДИАФРАГМЫ ТУРБИНЫ И ПАРОВАЯ ТУРБИНА | 2010 |

|

RU2552628C2 |

| КРЕСЛО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА С ОПОРНО-ПОВОРОТНЫМ МЕХАНИЗМОМ | 2023 |

|

RU2811204C1 |

| НАКИДНОЙ ГАЕЧНЫЙ КЛЮЧ (ВАРИАНТЫ) | 2009 |

|

RU2506154C9 |

| ФЛАНЦЕВЫЙ КОМПОНЕНТ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2742013C2 |

| ЭЛЕКТРИЧЕСКАЯ РОЗЕТКА, СОДЕРЖАЩАЯ ВЕРТИКАЛЬНЫЕ СТОЙКИ, ВЫПОЛНЕННЫЕ С ВОЗМОЖНОСТЬЮ ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2011 |

|

RU2572394C2 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| ЗАМОК ДЛЯ ЗАКРЕПЛЕНИЯ КОНЦА УДЛИНЕННОГО НЕСУЩЕГО ЭЛЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКА ЛИФТОВОЙ СИСТЕМЫ | 2006 |

|

RU2461512C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ РЕМНЯ ПРЕДОХРАНИТЕЛЬНОГО ПОЯСА | 2010 |

|

RU2535660C2 |

| САМОУСТАНАВЛИВАЮЩАЯСЯ СИСТЕМА КРЕПЛЕНИЯ И СПОСОБ КРЕПЛЕНИЯ ЕДИНИЦЫ ОБОРУДОВАНИЯ К ПОВЕРХНОСТИ | 2014 |

|

RU2706672C2 |

Изобретение относится к конструкции ротора электрической машины, такой как генератор. Техническим результатом является устранение электрического контакта между пластинами из-за заедания, когда совмещенная с клином поверхность (550) собранного ротора должна быть дополнительно механически обработана. Предложен ротор для электрической машины, который содержит: сложенные друг на друга пластины (415) с радиально проходящими пазами (140), расположенные по ее периферии, и первую фаску (520) на поверхности (550) каждого из пазов (140), причем указанная поверхность (550) совмещена с клином (150). Первая фаска (520) соединяет указанную поверхность (550) и первую сторону (418) пластины (415). При этом первая фаска (520) и каждая из пластин (415) могут иметь изолирующее покрытие. 3 н. и 17 з.п. ф-лы, 20 ил.

1. Ротор, содержащий:

набор пластин, содержащий сложенные друг на друга пластины, каждая из которых имеет радиально проходящие пазы, расположенные по периферии каждой из указанных пластин, и первую фаску, расположенную на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином, а первая фаска соединяет указанную поверхность и первую сторону пластины,

по меньшей мере одну шпильку, проходящую в продольном направлении через по меньшей мере одно отверстие, выполненное в наборе пластин, первый концевой фланцевый элемент, расположенный на первом конце набора пластин, и второй концевой фланцевый элемент, расположенный на втором конце набора пластин,

первый крепежный элемент, прикрепленный к первому концу каждой указанной по меньшей мере одной шпильки,

второй крепежный элемент, прикрепленный ко второму концу каждой указанной по меньшей мере одной шпильки, причем первый крепежный элемент и второй крепежный элемент обеспечивают сжатие набора пластин, и

витки обмотки, расположенные в указанных пазах.

2. Ротор по п.1, в котором первая фаска заполнена изолирующим материалом.

3. Ротор по п.2, в котором изолирующий материал содержит эпоксидную смолу.

4. Ротор по п.1, в котором первая фаска содержит двухстороннюю фаску, которая соединяет указанную поверхность с первой стороной пластины и второй стороной пластины.

5. Ротор по п.1, в котором каждая из указанных пластин покрыта изолирующим покрытием.

6. Ротор по п.1, дополнительно имеющий вторую фаску, соединяющую первую сторону пластины с наружной периферийной поверхностью пластины.

7. Ротор по п.6, в котором вторая фаска содержит двухстороннюю фаску, которая соединяет наружную периферийную поверхность с первой стороной пластины и со второй стороной пластины.

8. Электрическая машина, содержащая:

ротор, содержащий:

набор пластин, содержащий сложенные друг на друга пластины, каждая из которых имеет радиально проходящие пазы, расположенные по ее периферии, и первую фаску, расположенную на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином, а первая фаска соединяет указанную поверхность и первую сторону пластины,

по меньшей мере одну шпильку, проходящую в продольном направлении через по меньшей мере одно отверстие, выполненное в наборе пластин, первый концевой фланцевый элемент, расположенный на первом конце набора пластин, и второй концевой фланцевый элемент, расположенный на втором конце набора пластин,

первый крепежный элемент, прикрепленный к первому концу каждой указанной по меньшей мере одной шпильки,

второй крепежный элемент, прикрепленный ко второму концу каждой указанной по меньшей мере одной шпильки,

причем первый крепежный элемент и второй крепежный элемент обеспечивают сжатие набора пластин,

витки обмотки, расположенные в указанных пазах, и

статор, окружающий ротор.

9. Электрическая машина по п.8, в которой первая фаска заполнена изолирующим материалом.

10. Электрическая машина по п.9, в которой изолирующий материал содержит эпоксидную смолу.

11. Электрическая машина по п.8, в которой первая фаска содержит двухстороннюю фаску, которая соединяет указанную поверхность с первой стороной пластины и со второй стороной пластины.

12. Электрическая машина по п.8, в которой каждая из указанных пластин имеет толщину приблизительно 0,95 см.

13. Электрическая машина по п.8, в которой каждая из указанных пластин покрыта изолирующим покрытием.

14. Электрическая машина по п.8, дополнительно содержащая вторую фаску, соединяющую первую сторону пластины с наружной периферийной поверхностью пластины.

15. Электрическая машина по п.14, в которой вторая фаска дополнительно содержит двухстороннюю фаску, которая соединяет наружную периферийную поверхность с первой стороной пластины и со второй стороной пластины.

16. Пластина для формирования ротора, имеющая:

радиально проходящие пазы, расположенные по периферии пластины,

первую фаску, расположенную на поверхности каждого из указанных радиально проходящих пазов, причем указанная поверхность совмещена с клином, а первая фаска соединяет указанную поверхность и первую сторону пластины и

по меньшей мере одно отверстие, выполненное в пластине и предназначенное для прохождения через него шпильки.

17. Пластина по п.16, в которой первая фаска содержит двухстороннюю фаску, которая соединяет указанную поверхность с первой стороной пластины и со второй стороной пластины.

18. Пластина по п.16, в которой пластина покрыта изолирующим покрытием.

19. Пластина по п.16, дополнительно содержащая вторую фаску, соединяющую первую сторону пластины с наружной периферийной поверхностью пластины.

20. Пластина по п.16, в которой вторая фаска содержит двухстороннюю фаску, которая соединяет наружную периферийную поверхность с первой стороной пластины и со второй стороной пластины.

| US 2011080068 A1, 2011-04-07 | |||

| US 2003102762 A1, 2003-06-05 | |||

| US 5886443 A, 1999-03-23 | |||

| US 2007096584 A1, 2007-05-03 | |||

| JP 2010130842 A, 2010-06-10 | |||

| US 5952758 A, 1999-09-14 | |||

| RU 2009132611 A, 2011-03-10 |

Авторы

Даты

2015-07-10—Публикация

2011-07-06—Подача