Изобретение относится к высоковольтной технике, в частности к диэлектрическим силовым элементам, способным воспринимать значительные усилия нагружений при долговременном сохранении механических характеристик.

В высоковольтной технике, где порядок напряжений оценивается десятками киловольт, всегда требуются элементы с повышенной механической прочностью и диэлектрическими свойствами. В зависимости от назначения они могут являться стяжными, удерживающими или опорными элементами конструкций. Большинство из них имеют схожую конструкцию, представляющую собой сборку, состоящую из крепежных компонентов, соединенных изолятором, который помимо гальванической развязки обеспечивает передачу усилий. В качестве материала изолятора используются различные полимеры, керамики и композиции, которые включают различные волоконные наполнители, пропитанные синтетическими смолами. Широкое распространение получили композиционные материалы на основе стекловолокон и полимерных связующих - стеклопластики. Стеклопластики обладают достаточно высокими прочностными характеристиками в сравнении с остальными диэлектриками, что делает весьма привлекательным их применение в качестве конструкционного материала. Технология изготовления стеклопластиков позволяет получать любые конфигурации изделий с заданными механическими и электрическими параметрами. Наиболее широкое распространение получили диэлектрические силовые элементы круглого сечения с изоляторами из стекловолокна, пропитанного эпоксидной смолой. Диэлектрические стержни круглого сечения имеют ряд преимуществ по отношению к остальным формам, в числе которых: технологичность, компактность и удобство заделки крепежных элементов.

Общая надежность диэлектрических силовых элементов складывается из электрической и механической прочности изделия. Если на поверхности диэлектрика исключено протекание процессов, приводящих к его разрушению, то общая прочность изделий подобного типа определяется механической прочностью металлических крепежных элементов и способом их заделки в композит, поскольку прочностные характеристики стеклопластиков значительно выше, чем у металлов. Однако, наличие концентраторов напряженностей электрического поля в зоне сопряжения металла и диэлектрика (грубые микронеровности, острые кромки, ребра и т.д.) способствует возникновению коронного разряда, под воздействием которого происходит разрушение диэлектрика и образование каналов электрической проводимости. Важно отметить, что существует вероятность возникновения внутренних каналов электрической проводимости, которые могут приводить к внутреннему коронному разряду. Наличие или отсутствие каналов зависит от технологии изготовления диэлектрика.

Из уровня техники известен изолятор US3129282A, это изолятор-натяжитель для использования в электроэнергетике, например, в качестве изоляционных соединений в опорах линий электропередачи высокого напряжения. Натяжной изолятор состоит из стержня, образованного пропитанным компаундом (эпоксидной смолой) стекловолоконного материала или аналога, и двух концевых крепежных элементов, расположенных на противоположных концах. Каждый концевой крепежный элемент имеет проушину для закрепления изолятора.

Известно изобретение US3698749A, описывающее концевой крепежный элемент и способ его заделки на конце стеклопластикового стержня. Крепление металлического элемента осуществляется за счет сопряжения внутреннего (получаемого за счет крепления металлических втулок к стеклопластиковому стержню) конуса с наружным, обработанным в крепежной детали. Ограничение перемещения металлических втулок относительно стержня обеспечивается проточками в стержне.

В изобретении DE2828375A1 фиксация крепежных элементов на стеклопластиковом стержне осуществляется путем расклинивания концов последнего при помощи металлических конусов.

Наиболее близким к заявленному изобретению является патент US3549790A. Это изобретение имеет схожую конструкцию в части заделки концевых деталей при помощи расклинивающих элементов. В качестве материала расклинивающего элемента выбран металл, что сказывается негативным образом на электрической прочности. Наличие металлического элемента в условиях приложения высоковольтных импульсных нагрузок способствует образованию внутренних каналов проводимости (внутренней короны), что снижает общую надежность изделия.

Основными недостатками вышеперечисленных изобретений являются низкая электрическая и механическая прочности. Заделка концевых крепежных элементов в стеклопластиковом стержне с помощью металлических деталей недопустима в высоковольтной импульсной технике. Конструктивные особенности фиксирующих элементов в сочетании с различными электрическими свойствами металла и стеклопластика способствуют возникновению зон повышенной электрической напряженности и как следствие зарождению каналов проводимости, как на поверхности диэлектрика, так и внутри него. Возникшие каналы проводимости ведут к образованию пробоев, результатом которых становится деградация материала диэлектрика, и потеря механической прочности изделия.

Техническим результатом заявляемого изобретения является повышение общей надежности изделия. В предлагаемой высоковольтной диэлектрической шпильке, заявленный результат достигается за счет минимизации концентраторов электрической напряженности и способа изготовления высоковольтного диэлектрического стержня.

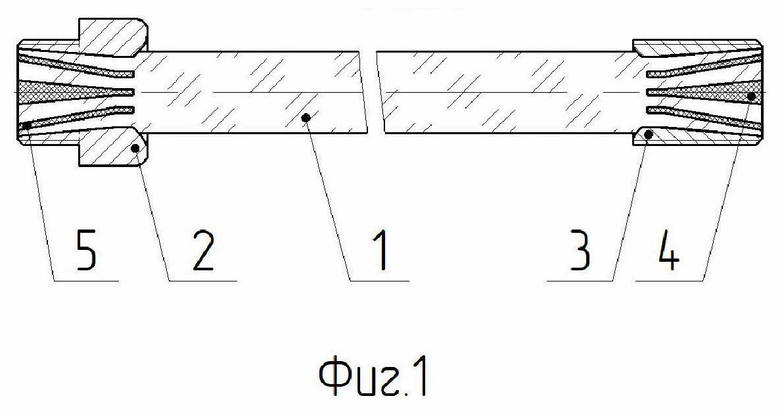

Высоковольтная диэлектрическая шпилька состоит из композитного (например, стеклопластикового) стержня и металлических крепежных элементов, расположенных на концах. Композитный материал стержня представляет собой сердцевину, сформированную из стекловолоконных нитей, пропитанную термоактивным эпоксидным компаундом в вакууме, с последующей двухэтапной полимеризацией компаунда под давлением. Крепежными элементами являются металлические втулки из стали с силовой наружной резьбой. Каждая втулка имеет внутренний канал с переменным по длине профилем сечения. Круглое сечение с одного конца плавно переходит в сечение эллиптической формы на другом конце. Крепежные элементы установлены в посадочные места на концах стержня и зафиксированы при помощи расклинивающих элементов - пластин и клиньев. Электрические свойства материала для расклинивающих элементов близки к свойствам композитного материала, из которого изготовлен стержень (например, стеклотекстолит). Видимые поверхности диэлектрического стержня покрыты эпоксидным лаком.

На фиг.1 представлена диэлектрическая шпилька, которая состоит из композитного стержня 1 и концевых крепежных элементов 2, 3 на концах, зафиксированных при помощи расклинивающих элементов - клиньев 4 и пластин 5.

Способ изготовления высоковольтной диэлектрической шпильки осуществляется в два этапа.

На первом этапе получают изолирующий элемент посредством формирования внутренней армирующей структуры нужной геометрической формы (конфигурации) и последующей пропиткой термоактивным эпоксидным компаундом. Вторым этапом является заделка крепежных элементов в посадочные места диэлектрика.

Поверхностные каналы электрической проводимости формируются, в основном, из-за возникновения коронного разряда, возникающего на металлических элементах крепления. Воздействие коронного разряда на границе раздела двух сред (металл-неметалл) оказывает разрушающее воздействие на изоляционный материал.

При воздействии коронного разряда твердые диэлектрики разлагаются с выделением газообразных продуктов и сажи, которая и образует каналы проводимости. Поэтому особое внимание уделяется конфигурации металлических элементов и местам их заделки в стеклопластиковый стержень. В местах сопряжения металла и стеклопластика не должно быть каких-либо концентраторов напряженностей электрического поля, на которых возможно появление коронного разряда.

Наибольшую опасность представляют внутренние каналы проводимости, поскольку находятся вне зоны визуального контроля. Механизм их формирования известен и заключается в следующем. В стеклопластике имеется много макро- и микропустот, в которых содержится различная газовая среда (например, воздух). При повышении напряжения на концах элемента еще до пробоя самого твердого диэлектрика, как правило, начинается ионизация этих включений, в которых напряженность электрического поля всегда больше, чем в твердой части. Между тем, газы при нормальных условиях имеют электрическую прочность, обычно, меньшую, чем твердые диэлектрики, даже при наличии газовых включений. Ионизация газовых включений (пор, пузырьков) приводит к увеличению диэлектрических потерь. В очагах внутренней ионизации появляются заряженные частицы, которые ускоряются электрическим полем. Бомбардировка твердой изоляции ионами и электронами приводит к выбиванию с поверхности диэлектрика атомов и их последующей ионизации, что приводит лавинному нарастанию заряженных частиц и росту объема газового включения. Дополнительное разрушающее воздействие на диэлектрик оказывают образующиеся молекулы весьма активных газов озона и окислов азота. Все это в совокупности приводит к образованию внутренних стримеров и последующему пробою диэлектрика. При ионизационном пробое начальной стадией является ионизация в порах (внутренняя корона), завершающей - разрушение диэлектрика под действием внутренней ионизации. Вторая стадия пробоя в зависимости от ряда факторов (размеры и количество пор, напряженность электрического поля, толщина изоляции) может быть продолжительной. Чтобы минимизировать вероятность возникновения «внутренней короны», нужно максимально возможно уменьшить размеры и количество газовых включений, а в оставшихся - создать высокое давление, чтобы повысить напряженность начала газовой ионизации.

Из уровня техники известен способ изготовления электроизоляционных стеклопластиковых стержней (SU 476606), который осуществляется следующим образом. Производят размотку стекложгута с бобин, установленных на вращающемся шпулярнике. Затем стекложгуты с помощью направляющих колец поступают в пропиточную ванну со связующим полимером. Пропитанные стекложгуты проходят через отверстия диска, вращающегося синхронно со шпулярником. После вращающегося диска пропитанные стекложгуты скручиваются перед входом в формующую фильеру. В формующей фильере с обогревателем происходит формование стержня и полимеризация (отверждение) связующего вещества. Движение стеклопластикового стержня происходит посредством тянущего устройства. В конце процесса производят резку полученного стержня на заготовки нужной длины.

Также известен способ изготовления стеклопластиковых стержней (SU1208587A1), который осуществляется следующим образом. Производят размотку стекловолокнистого материала со шпулярника. Затем с помощью направляющих стекловолокнистый материал поступает в пропиточную ванну с термореактивным связующим веществом. Пропитанный волокнистый материал проходит через направляющие в вакуумную камеру, после чего в пропитанный стекловолокнистый материал вставляют вкладыш, соответствующий конфигурации, которую желают получить в изделии. Пропитанный стекловолокнистый материал с вкладышем протягивают через формующую фильеру с обогревателем с помощью тянущего устройства. Вкладыш удаляют из отвержденного изделия непосредственно перед резкой или после резки изделия. При необходимости вкладыш оставляют в изделии и в дальнейшем используют его как элемент арматуры.

В изобретении (DE2828375A1) жгут из стекловолоконных нитей изоляционного стержня подвергают предварительной химической обработке для повышения устойчивости к гидролизу и адгезионной прочности, предпочтительно с использованием силана, растворенного в воде, такого как эпоксисилан. Жгут из стекловолокна натягивают и закрепляют с обоих концов, обматывая его стекловолоконными нитями перпендикулярно продольной оси. Еще свободный от связующего вещества жгут из нитей стекловолокна помещают в составную, разъемную форму таким образом, что его концы выступают из формы на длину равную длине заделки в крепежном элементе. На оба конца надевают одинаковую крепежную арматуру, которая уплотняется к разъемному корпусу через резиновые прокладки. На торце крепежной арматуры, на оси вращения, содержится отверстие, в которое по посадке с натягом устанавливают металлический конус, благодаря чему концы стекловолоконного жгута расправляются и плотно прижимаются к внутренней стенке арматуры, и отверстие для отвода и/или подачи пропиточной смолы. Внутренняя полость арматуры имеет конически сужающуюся внутрь форму, которую приобретает конец изоляционного элемента. Внутренняя полость полученной сборки вакуумируется, после чего в нее подают пропиточный компаунд.

Вышеперечисленные изобретения имеют следующие недостатки:

В изобретениях, описывающих способ изготовления стеклопластиковых стержней, приведен недостаточный комплекс мер по минимизации газовых включений в теле диэлектрика и созданию повышенного давления в оставшихся пустотах для повышения напряженности начала газовой ионизации («внутренней короны»).

В изобретениях, в которых рассматривается способ фиксации крепежных элементов на стеклопластиковом стержне, в качестве фиксаторов используются металлические детали, что недопустимо.

Техническим результатом заявляемого изобретения является повышение общей надежности изделия.

Технический результат достигается за счет минимизации газовых включений в теле диэлектрика с обязательным обеспечением высокого давления в оставшихся из них, и способа заделки концевых элементов в композитный стержень (например, стеклопластиковый), который снижает влияние факторов, способствующих возникновению коронного разряда в зоне сопряжения.

Высоковольтную диэлектрическую шпильку (далее шпильку) изготавливают следующим образом. Для формирования сердцевины шпильки используют намоточный станок с горизонтальной осью, на рамку для намотки (далее рамку) которого наматывают стекловолоконный материал (например, ровинг) нужной длины. После чего стекловолокно разрезают вдоль паза рамки и формируют жгут, концы которого фиксируют стяжками из стекловолокна. Полученную сердцевину укладывают в форму для пропитки, фиксируют в формообразующем желобе и отправляют на обязательную сушку в камеру с термостатированием. После этого пропиточную форму помещают в герметичный мешок из вакуумной резины (далее мешок), который подключают к магистралям вакуумной откачки и подачи пропиточного термоактивного эпоксидного компаунда (далее компаунда). Магистраль подачи компаунда подлежит обязательному вакуумированию после подключения к мешку. Мешок с пропиточной формой откачивают на вакуум до давления не выше, чем 6,7 Па. После отсечения вакуумной магистрали мешок с пропиточной формой заполняют компаундом. Затем мешок помещают в автоклав, заполненный водой. Полимеризация пропиточного компаунда происходит в автоклаве при определенных температурах и давлении в два этапа. Оба этапа протекают при давлении воды 1,8 МПа и отличаются продолжительностью и температурой воды в автоклаве, которые для первого этапа составляют 80-90°С и 20 часов, а для второго - 110°С и 8 часов соответственно. После завершения второго этапа, мешок остывает в автоклаве до комнатной температуры.

Полученные стержни извлекают из пропиточной формы, удаляют излишки компаунда и нарезают на заготовки требуемой длины. Далее заготовки подвергают механической обработке, в процессе которой получают посадочные места для крепежных и расклинивающих элементов. Крепежные элементы представляют собой металлические втулки, например, из нержавеющей стали с силовой резьбой. Металлическая втулка имеет сквозное отверстие переменного профиля сечения. Круглое сечение с одного конца плавно переходит в сечение эллиптической формой на другом конце. Подобная конфигурация канала, после расклинивания концов шпильки, исключает ее проворот в крепежном элементе. Электрические свойства материала для расклинивающих элементов близки к свойствам композитного материала, из которого изготовлен стержень. В качестве расклинивающих элементов применяют детали из стеклотекстолита - пластины и клинья. Для их установки на концах стержней делают параллельные пропилы, число которых определяется механическими характеристиками диэлектрической шпильки. Для лучшего прилегания стеклопластика к металлу поверхность последнего покрывают компаундом. Пропилы также покрывают термокатиным эпоксидным компаундом. После сборки диэлектрическую шпильку подвергают растягивающей нагрузке и неметаллические поверхности шпильки покрывают эпоксидным лаком.

Пример изготовления высоковольтной диэлектрической шпильки с диаметром изолирующего стержня 14 мм и длиной 200 мм.

Для формирования сердцевины шпильки на рамку станка наматывают стекловолокно в количестве 120 витков, общей длиной 150 м. Далее стекловолокно разрезают вдоль паза рамки, снимают и формируют жгут длиной 1350 мм, концы которого фиксируют стяжками из стекловолокна. Жгут укладывают в подготовленную форму для пропитки, длина которой составляет 1360 мм при высоте 40 мм и имеет ширину в 120 мм (для восьми закладываемых сердцевин). Каждый жгут из стекловолокна натягивают и фиксируют в формообразующем желобе пропиточной формы при помощи прижимных планок. Собранную форму устанавливают в камеру с термостатированием и сушат при температуре 80-90°С, в течение 3-4 часов. По окончании сушки форму помещают в пропиточный мешок из вакуумной резины, который подключают к вакуумной системе и откачивают до давления не выше, чем 6,7 Па. После достижения требуемого давления откачку отсекают и подключают к емкости с пропиточным компаундом и еще раз подключают к вакуумной откачке. Вакуумирование длится 10 минут, после чего его отсекают и включают подачу компаунда в пропиточный мешок. После заполнения компаундом мешок помещают в автоклав для полимеризации при постоянном давлении 1,8 МПа, которое ведется в два этапа. Первый этап - полимеризация при температуре 90°С в течение 20 часов. Второй этап - при температуре 110°С в течение 8 часов. Остывание мешка до комнатной температуры происходит в автоклаве. После чего пропиточную форму извлекают из мешка и разбирают. По завершении двух этапов получают стеклопластиковые стержни длиной 1250 мм и диаметром 14 мм, которые зачищают от лишнего компаунда и нарезают на заготовки длиной 203 мм. На концах заготовок делают проточки диаметром 12 мм, длинами - 19,5 мм и 22,5 мм. С плоскости каждого торца, на глубину проточки, фрезеруют по три равнорасположенных паза шириной 1 мм параллельно оси вращения шпильки. Для лучшего прилегания стеклопластика к металлу поверхность последнего покрывают компаундом. Пропилы также покрывают компаундом. Крепежные элементы устанавливают в посадочные места и фиксируют, вначале пластинами, а потом клином, после чего шпильку растягивают, чтобы зафиксировать положение крепежных элементов. Выступающие за торцы крепежных элементов части стержня срезают. После чего все видимые поверхности шпильки покрывают эпоксидным лаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

| Способ получения высокопрочной композитной арматуры | 2022 |

|

RU2799001C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| КОМБИНИРОВАННЫЙ МЕТАЛЛОВОЛОКОННЫЙ КАНАТ | 2023 |

|

RU2818634C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| ИЗОЛЯТОР С КОМПОЗИТНЫМ СТЕРЖНЕМ, АРМИРОВАННЫМ ВЫСОКОМОДУЛЬНЫМИ ОРГАНИЧЕСКИМИ ВОЛОКНАМИ | 2007 |

|

RU2328787C1 |

| Способ соединения стеклопластикового стержня с металлическим наконечником | 1981 |

|

SU980171A1 |

| ОПОРНАЯ СТЕРЖНЕВАЯ ИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 1999 |

|

RU2173902C1 |

Изобретение относится к высоковольтной технике, в частности к диэлектрическим силовым элементам, способным воспринимать значительные усилия нагружений при долговременном сохранении механических характеристик. Шпилька состоит из композитного стержня, концевых металлических крепежных элементов с переменным по длине профилем сечения и расклинивающих элементов. Крепежные элементы установлены в посадочные места на концах стержня и зафиксированы при помощи расклинивающих элементов - пластин и клиньев, выполненных из стеклотекстолита, а композитный стержень выполнен стеклопластиковым. Все неметаллические поверхности изделия покрыты эпоксидным лаком. Сущность изготовления: предварительно просушенный жгут из стекловолоконных нитей, уложенный в пропиточную форму, помещают в мешок из вакуумной резины, который откачивают на вакуум до давления не выше чем 6,7 Па и заполняют термоактивным эпоксидным компаундом, после чего проходит двухэтапная полимеризация в автоклаве при давлении 1,8 МПа при температуре 80-90°С в течение 20 ч и температуре 110°С в течение 8 ч, с последующим остыванием в автоклаве до комнатной температуры. Полученные стержни извлекают из пропиточной формы и нарезают на заготовки нужной длины, которые подвергают механической обработке, в процессе которой формируют посадочные места для крепежных элементов, а на концах стержня делают параллельные пропилы. Посадочные места и пропилы покрывают термоактивным эпоксидным компаундом, затем установленные крепежные элементы с переменным по длине профилем сечения на стержне фиксируют пластинами и клином, выполненными из стеклотекстолита. Выступающие за торцы крепежных элементов части стержня срезают, полученную диэлектрическую шпильку подвергают растягивающей нагрузке, после чего все видимые неметаллические поверхности диэлектрической шпильки покрывают эпоксидным лаком. Технический результат: повышение общей надежности изделия. 2 н.п. ф-лы, 1 ил.

1. Высоковольтная диэлектрическая шпилька, состоящая из композитного стержня, концевых металлических крепежных элементов с переменным по длине профилем сечения и расклинивающих элементов, отличающаяся тем, что крепежные элементы установлены в посадочные места на концах стержня и зафиксированы при помощи расклинивающих элементов - пластин и клиньев, выполненных из стеклотекстолита, а композитный стержень выполнен стеклопластиковым, причем все неметаллические поверхности изделия покрыты эпоксидным лаком.

2. Способ изготовления высоковольтной диэлектрической шпильки, включающий формирование стекловолоконной сердцевины, пропитанной термоактивным эпоксидным компаундом, на концах которой фиксируют крепежные элементы с переменным по длине профилем сечения с помощью расклинивающих элементов, отличающийся тем, что предварительно просушенный жгут из стекловолоконных нитей, уложенный в пропиточную форму, помещают в мешок из вакуумной резины, который откачивают на вакуум до давления не выше чем 6,7 Па и заполняют термоактивным эпоксидным компаундом, после чего проходит двухэтапная полимеризация в автоклаве при давлении 1,8 МПа при температуре 80-90°С в течение 20 ч и температуре 110°С в течение 8 ч, с последующим остыванием в автоклаве до комнатной температуры; полученные стержни извлекают из пропиточной формы и нарезают на заготовки нужной длины, которые подвергают механической обработке, в процессе которой формируют посадочные места для крепежных элементов, а на концах стержня делают параллельные пропилы; посадочные места и пропилы покрывают термоактивным эпоксидным компаундом, затем установленные крепежные элементы на стержне фиксируют пластинами и клином, выполненными из стеклотекстолита, после чего выступающие за торцы крепежных элементов части стержня срезают; полученную диэлектрическую шпильку подвергают растягивающей нагрузке, после чего все видимые неметаллические поверхности диэлектрической шпильки покрывают эпоксидным лаком.

| Узел крепления стеклопластикового изолятора | 1986 |

|

SU1390641A1 |

| Узел соединения стеклопластикового изолятора с наконечником | 1977 |

|

SU748519A1 |

| Способ соединения стеклопластикового стержня с металлическим наконечником | 1981 |

|

SU980171A1 |

| Узел крепления стержневого стеклопластикового изолятора | 1983 |

|

SU1206841A1 |

| US 3549790 A1, 22.12.1970. | |||

Авторы

Даты

2024-08-07—Публикация

2023-11-14—Подача