Изобретение относится к производству строительных материалов с низкими значениями теплопроводности и плотности и касается производства гранулированного пеностеклокерамического материала с размером гранул менее 5 мм из природных силикатов и, в частности, из опал-кристобалитовых пород.

Пеностекло или ячеистое стекло является уникальным теплоизоляционным материалом. Потребность в пеностекольных материалах в строительной отрасли очень велика. К одному из таких востребованных видов продукции следует отнести мелкогранулированное пеностекло, которое в настоящее время производится единственной зарубежной фирмой Poraver. Импортный мелкогранулированный материал Poraver не имеет ограничений при использовании его в строительных растворах и бетонах, но материал имеет высокую стоимость.

Производство гранулированного пеностекла освоено в небольших объемах на нескольких предприятиях России. Существующая технология предлагает гранулирование шихты методом окатывания. Особенностью процесса гранулирования порошковых материалов методом окатывания является принципиальная невозможность стабильного получения гранул менее 3 мм в больших объемах, что объясняет отсутствие на рынке гранулированного стекла с малым размером гранул. Поэтому гранулированное пеностекло, производимое в России в настоящее время, не может быть широко использовано как заполнитель для сухих смесей и мелкозернистых бетонов, которые применяются для изготовления тонкостенных железобетонных конструкций, вследствие большого размера гранул (Нанотехнологии в строительстве. Научный интернет журнал №4, 2010 г.).

Известна сырьевая смесь для изготовления пористого заполнителя при производстве легких бетонов и теплоизоляционных засыпок (патент РФ 2105735, МПК С04В 14/04, опубл. 27.02.1998), состоящая из кремнистой породы (трепел, диатомит, опока), щелочного активатора, нитритов щелочных металлов и фтористого натрия. Из сырьевой смеси формируют гранулы в форме цилиндров диаметром и высотой 20×20 мм, которые после сушки обжигают при температуре 850-900°С в течение 3-5 минут. Недостатком смеси для производства пористого заполнителя является необходимость использования дорогих добавок - нитритов щелочных металлов и экологически опасного отвердителя - фтористого натрия, низкая водо- и щелочестойкость гранул и большой их размер - 30-50 мм.

Известен способ получения гранулята, включающий использование высококремнеземистого сырья - диатомита, опоки, трепела. Измельчение его до 1-3 мм, добавление кальцинированной соды, смешивание порошков и обжиг в печах непрерывного действия при температуре 750-850°С (Иваненко В.П. «Строительные материалы из кремнистых пород». - Киев. Будивельник, 1978, стр. 22-25). Недостатком этого способа является получение пористых заполнителей для бетонов большой насыпной плотности, водопоглощения и низкой морозостойкости.

Наиболее близким по технической сущности является способ получения гранулята для производства пеностеклокерамических материалов (патент РФ №2326841, МПК С03С 11/00, опубл. 20.06.2008), включающий подготовку гранулята на основе смеси компонентов, содержащих SiO2 более 60 мас. % (цеолитовые туфы, маршалиты, диатомиты, трепелы) и технологических добавок, обеспечивающих процессы силикатообразования без осуществления варки стекла. Кремнеземистую породу дробят, измельчают, просеивают до фракции 0,3 мм, порошок активируют путем прогрева при температуре 200-400°С для удаления так называемой «молекулярной» воды. В порошок добавляют кальцинированную соду 12-16 мас. %. Смесь уплотняют в форме из жаропрочной стали и подвергают термообработке в печах непрерывного действия при температуре 750-850°С и выдержке 10-20 минут. Полученный спек измельчают до фракции 0,15 мм, смешивают с газообразователем, смесь гранулируют, получают гранулят, его сушат и вспенивают при температуре 820°С. Недостатком данного способа является сложность технологического процесса, наличие большого количества высокотемпературных технологических операций, осуществляемых на различном оборудовании и практически невозможность его осуществления в промышленных масштабах, т.к. кремнеземистую породу перед измельчением и просеиванием до получения фракции 0,3 мм необходимо высушить.

Сушка является важнейшим этапом подготовки сырьевых материалов. Технология подготовки шихты требует тонкого размола сырья, измельчение и просеивание его возможно при влажности сырья не более 1-2%, поэтому измельчение сырья тесно связано с его сушкой. Но такие материалы, как диатомит, опока, трепел, которые имеют нанопористую структуру, в промышленных масштабах высушить до 1-2% практически невозможно, т.к. в нанопорах вода удерживается очень прочно. Сушка требует больших расходов теплоносителя и длительности процесса. Кроме того, эти высушенные материалы имеют малую насыпную плотность и при измельчении, просеивании и дозировании сильно пылят. Легкая пыль трудно осаждается в пылеуловителях, долгое время может находиться в воздухе производственного помещения во взвешенном состоянии, ухудшая условия труда работающих.

Для экономии энергоресурсов в технологическом процессе, улучшения условий труда и охраны окружающей среды необходимо исключить процесс сушки из технологического процесса производства гранулированного пеностеклокерамического материала.

Техническим результатом является получение мелкогранулированного пеностеклокерамического материала шаровидной формы с содержанием мелких фракций до 1200 мкм не менее 75%, упрощение процесса грануляции, снижение энергетических затрат, улучшение условий труда и охраны окружающей среды в процессе производства получаемого полуфабриката.

Заявленный технический результат достигается тем, что в предлагаемом способе в процессе получения из кремнеземсодержащего сырья мелкогранулированного пеностеклокерамического материала применяют золь-гель метод, при этом в качестве кремнеземсодержащего сырья используют опал-кристобалитовые породы - диатомит, опоку, трепел, причем мелкогранулированный материал получают в результате процесса, включающего подготовку кремнеземсодержащего сырья вылеживанием в хранилищах при карьерной влажности 15-50%, после чего подготовленное сырье в смесителе-грануляторе «Каскад» транспортируют, дробят, перемешивают и измельчают до фракции 1-2 мм, затем в аттриторе мокрого помола в течение 20-30 минут осуществляют его смешивание с водой, щелочным компонентом (кальцинированной содой или гидроксидом натрия) и доломитом в следующем соотношении, мас. %: опал-кристобалитовые породы - 58,8-66,1, щелочной компонент - 20,1-26,2, доломит - 13,8-15,0 при влажности суспензии 50-67%, и измельчают до фракции 40-80 мкм с образованием золя, который в вертикальной сушильно-грануляционной установке подвергают температурной обработке при температуре 200-400°С до образования гранулированного порошка с влажностью 5-7% и дальнейшей температурной обработке порошка при температуре 500-600°С до образования спека, который затем измельчают в аттриторе сухого помола до величины удельной поверхности 12000-20000 см2/г, полученную молотую термообработанную смесь в лопастном смесителе подвергают первичной грануляции, полученные гранулы в тарельчатом грануляторе упрочняют и уплотняют до образования гранул размером 100-1000 мкм с влажностью 5-7%, затем сушат при температуре 60-120°С до влажности 1-3%, полученный мелкодисперсный гранулят-полуфабрикат подвергают вспениванию при термической обработке во вращающейся печи с разделительной средой при температуре 680-780°С и последовательному охлаждению с рассевом на фракции до 5000 мкм.

Для расширения сырьевой базы кремнеземсодержащего сырья используют все виды опал-кристобалитовых пород - диатомит, опоку, трепел. Выбор природного сырья, содержащего аморфный кремнезем - диатомит, опоку, трепел, обусловлен значительными запасами этого сырья, широким распространением его на территории РФ и тем, что это сырье пока не нашло широкого применения, а также показателем экологической чистоты этого природного сырья. Значение удельной эффективной активности радионуклидов - Αэфф для диатомита, опоки, трепела равно 5-40 Беккерелей на кг (Бк/кг), в то время как для строительных материалов допускается 370 Бк/кг;

Существенным преимуществом предлагаемого способа является то, что используемые опал-кристобалитовые породы имеют влажность 15-55%. Использование указанных пород с такой влажностью обусловлено тем, что при 15-55% влажности вся влага практически находится внутри пор материала, в результате чего материал сохраняет хорошую и постоянную сыпучесть при стабильном угле естественного откоса, равном примерно 40°. При такой влажности применяемого материала не образуются комки, он хорошо дозируется и лучше хранится. При этом измельчение сырья производится методом мокрого измельчения, которое позволяет использовать кремнеземсодержащий компонент естественной влажности и исключить необходимость предварительной сушки.

Новизной является применение золь-гель процесса в технологии производства пеностеклокерамических материалов. Метод основан на технологии получения нанодисперсного кремнезема.

С точки зрения применения для массового строительства, из всех возможных технологий предпочтительными оказываются химические процессы типа «золь-гель» и технологии, использующие механические принципы и методы микровзрыва, в то время как вакуумные, лазерные, криогенные, несмотря на всю их перспективность, являются более дорогостоящими.

Разновидностью способа синтеза химически модифицированных материалов, в том числе и наноматериалов, является золь-гель метод.

Золь-гель технология - технология получения материалов с определенными химическими и физико-механическими свойствами, включающая получение золя и перевод его в гель. Золь-гель технологии используются при производстве неорганических сорбентов, катализаторов и носителей катализаторов, вяжущих неорганических веществ, керамики и стекол со специальными теплофизическими, оптическими, магнитными и электрическими свойствами и др.

Преимущества золь-гель технологии заключаются в следующем:

- снижение температуры термообработки на 300-500°С за счет повышенной химической активности шихты по сравнению с традиционным методом получения материалов;

- высокая химическая однородность многокомпонентных систем (на молекулярном уровне);

- возможность регулирования фазового состава и микроструктуры материала путем варьирования условий синтеза;

- уменьшение энергопотребления вследствие применения упрощенной технологической схемы синтеза.

Типовая технологическая схема золь-гель процесса включает приготовление раствора, выдержку раствора при комнатной температуре до образования геля, стабилизацию геля на воздухе при комнатной температуре, сушку геля, низкотемпературную термообработку порошка, высокотемпературную термообработку порошка, размол порошка, просев через сито, формование образца.

Обычно при реализации золь-гель технологии в качестве исходных компонентов широко используют алкоксиды металлов, чаще тетраэтоксисилан ТЭОС (алкоксид кремния) для введения стеклообразующего компонента SiO2, а для введения остальных компонентов - водорастворимые соли СаО и Al2O3. Растворителем служит изопропиловый спирт.

Новизна в том, что в нашем случае стеклообразующим компонентом служат не дорогие алкоксиды металлов, а активный аморфный кремнезем опал-кристобалитовых пород, в ходе термической обработки которых получаются кремнегели.

Новизна еще и в том, что применение высококремнеземистого сырья позволило упростить и удешевить золь-гель метод.

Известно, что аморфный оксид кремния может взаимодействовать со щелочами при низкотемпературном синтезе стекла с образованием гидратированных полисиликатов, которые являются, по сути, сырьем для синтеза силикатных стекол. Необходимым условием образования однородного гидратированного полисиликата является наличие наноразмерной пористости у аморфного оксида кремния минерального происхождения. В наибольшей степени таким требованиям отвечают опал-кристобалитовые породы - диатомит, опока, трепел. Высокоразвитая пористость этих материалов позволяет получать гидратированные полисиликаты во всем объеме материала.

Начальная стадия золь-гель процесса основывается на реакциях гидролиза и поликонденсации, которые приводят к образованию коллоидного раствора - золя с частицами гидроксидов, имеющих размер не больше нескольких десятков нанометров.

Перспективный подход к получению пеностеклокерамических материалов - применение золь-гель технологии, которая реализует особенности коллоидного состояния твердых материалов. Переход золей в гель лежит в основе многих современных технологий, связанных с производством волокнистых материалов, световодов, стекол, покрытий, цеолитов, термо- и звукоизоляционных и пористых материалов, буровых растворов и т.д.

При сушке гелей при получении стеклокерамического порошка в интервале температур 60-300°С происходит удаление свободной и химически связанной воды, продуктов гидролиза и избытка растворителя. Все физико-химические процессы в гелях заканчиваются при температуре до 600°С. (Н.Е. Щеголева, Д.В. Гращенков и др. Перспективный стеклокерамический композиционный материал. Техника и технология силикатов. Москва. РХТУ им. Д.И. Менделеева. 2014 г. №1. С. 6-10).

При температуре выше 600-700°С в шихте происходят реакции силикатообразования, интенсивно разлагаются углекислые соли с образованием углекислоты. В действительности одновременно с реакциями силикатообразования протекают реакции стеклообразования и дегазации и их нельзя разделить.

Вследствие того что температуры завершения процессов силикатообразования с карбонатом и гидроксидом натрия отличаются несущественно (Na2CO3 - при 814°С, a NaOH - при 810°С), для решения задачи низкотемпературного синтеза стекла следует считать вариант спекания с содой предпочтительней с практической точки зрения как по причине относительно меньшей стоимости соды, так и в связи с большей безопасностью работы с последней, в отличие от гидроксида натрия.

Подготовка сырьевых материалов - диатомита, опоки, трепела, включает транспортирование, дробление, перемешивание и измельчение сырья. Все эти операции осуществляются в одной установке - «Каскад». Принцип работы установки основан на двух воздействиях на массу - срезание стружки с одной решетки и продавливание через другую решетку. Порода подается в установку фракцией 70-90 мм естественной карьерной влажности до 50% и измельчается до фракции 1-2 мм.

Опал-кристобалитовые породы, измельченные до фракции 1-2 мм, смешиваются с водой, кальцинированной содой и доломитом, при этом процесс перемешивания, измельчения до 80-40 мкм и образования золя происходит в одной установке - аттриторе мокрого помола - в течение 20-30 минут. В жидкой среде смешивание и измельчение происходит значительно интенсивнее, чем при сухом перемешивании. Это объясняется тем, что ввод жидкости в смесь способствует созданию повышенного давления в тонких щелях частиц за счет действия капиллярных сил и распространению трещин в частице, что приводит к доизмельчению компонентов.

При переводе золя в гель и получении порошков шаровидной формы применили прием разделения коллоидного золя на мелкие капельки перед процессом гелеобразования. Такие капельки можно суспендировать в воздушной среде и затем высушивать (Р. Айлер. «Химия кремнезема». Москва, «МИР», 1982, с. 633). На основании чего был применен метод распылительного пиролиза, когда сушка, образование геля и гранулирование происходят одновременно во времени и пространстве и тоже в одной установке.

Важной особенностью метода аэрозольного распыления является незначительное время испарения растворителя, в нашем случае воды. Процесс ее удаления составляет несколько секунд, что способствует сохранению в твердой фазе степени гомогенности распределения исходных компонентов близкой к той, которая была в жидком растворе, где распределение имеет место на атомарном уровне.

При распыления капли золя подвергаются низкотемпературной обработке в вертикальной сушильно-грануляционной установке при температуре 200-400°С, в результате чего вода испаряется и на фильтре собирается гранулированный порошок, имеющий влажность 5-7%, который затем подвергается дальнейшей температурной обработке.

Дальнейшая термическая обработка гранул, полученных из сырьевой смеси, происходит в камерной печи при температуре 500-600°С в течение 60-120 мин, с образованием высокомодульных силикатов. Образовавшийся спек измельчается до величины удельной поверхности 12000-20000 см2/г в аттриторе сухого помола в течение 10-20 мин. Затем смесь поступает в лопастной смеситель, где происходит первичная грануляция молотой термообработанной смеси, затем в тарельчатый гранулятор, где происходит уплотнение и упрочнение гранул. Влажность гранул составляет 10-15 мас. %. Гранулы подсушиваются в сушилке при температуре 60-120°С до влажности 1-3 мас. % и поступают на высокотемпературную термическую обработку. Высокотемпературная термообработка происходит во вращающейся печи с разделительной средой при температуре 680-780°С (что на 70°С ниже, чем в прототипе), где происходят процессы стеклообразования и вспенивания, что приводит к образованию поризованных гранул, которые в процессе спекания и перемещения по печи уплотняются и упрочняются. Затем материал подвергается отжигу и классификации по фракциям с одновременным отсевом разделительной среды. В результате получается мелкогранулированный пеностеклокерамический легкий песок фракции до 5000 мкм (вместо 5000-40000 мкм у прототипа), в котором содержание мелких фракций размером до 1250 мкм составляет 75-85%.

Для лучшего понимания сущности данного изобретения ниже приведены конкретные примеры способа получения мелкогранулированного пеностеклокерамического материала.

Пример 1

1. В качестве кремнеземистого сырья была использована опока Зикеевского месторождения Калужской области следующего химического состава, мас. %: SiO2 - 81,85; Al2O3 - 6,65; Fe2O3 - 2,8; CaO+MgO - 1,54; Na2O - 0,21; K2O - 0,98; SO3 - 0,01; потери при прокаливании - 6,0 с влажностью 45 мас. %.

Сода кальцинированная СаСО3, соответствующая ГОСТ 5100-85.

В качестве доломита использовалась доломитовая мука - ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности.

Вода водопроводная, соответствующая ГОСТ 2874-82.

2. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

3. Приготовление золя. Смешивание опоки с водой, кальцинированной содой и доломитом в соотношении, мас. %: опока - 62, сода кальцинированная - 23, доломит - 15. Содержание воды в суспензии - 50 мас. %. Компоненты перемешивались 30 минут в аттриторе мокрого помола. Получили золь - суспензию с размером частиц 80-40 мкм.

4. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушку гранул производили в сушильно-грануляционной установке при температуре 200°С в течение 12 секунд. Получили порошкообразный полуфабрикат с размером частиц 100-1000 мкм.

5. Низкотемпературная термическая обработка гранулированной сырьевой смеси в камерной печи при температуре 500°С в течение 120 минут.

6. Сухой помол в аттриторе сухого помола в течение 20 минут. Удельная поверхность порошка равнялась 12000 см2/г.

7. Грануляция молотой сырьевой смеси в лопастном смесителе и тарельчатом грануляторе.

8. Сушка гранул при температуре 100°С.

9. Высокотемпературная термообработка во вращающейся печи с разделительной средой при температуре 780°С, выдержка в горячей зоне 3-5 минут.

10. Охлаждение и рассев.

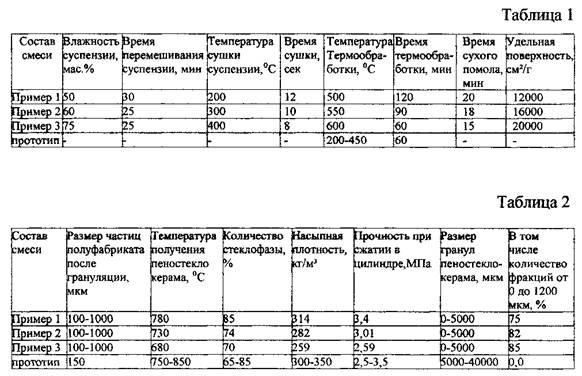

После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 85% и размером гранул до 5000 мкм, в том числе фракций до 1200 мкм содержалось 75%. Насыпная плотность равнялась 314 кг/м3, прочность при сжатии в цилиндре 3,4 МПа. Характеристики полученного материала приведены в таблицах 1 и 2.

Пример 2

1. В качестве кремнеземистого сырья был использован трепел месторождения Мурачевская гора Калужской области следующего химического состава, мас. %: SiO2 - 81,84; Al2O3 - 9,1; Fe2O3 - 3,54; СаО - 2,37; MgO - 1,2; Na2O - 0,87; K2O - 1,09; SO3 - 0,01, влажностью 45 мас. %.

Сода кальцинированная СаСО3, соответствующая ГОСТ 5100-85.

В качестве доломита использовалась доломитовая мука - ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности.

Вода водопроводная, соответствующая ГОСТ 2874-82.

2. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

3. Приготовление золя. Смешивание трепела с водой, кальцинированной содой и доломитом в соотношении, мас. %: трепел - 60,7, сода кальцинированная - 26,2, доломит - 13,1. Содержание воды в суспензии - 60 мас. %. Компоненты перемешивались 25 минут в аттриторе мокрого помола. Получили суспензию с размером частиц 40-80 мкм.

4. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушку гранул производили в сушильно-грануляционной установке при температуре 300°С в течение 10 секунд. Получили порошкообразный полуфабрикат с размером частиц 100-1000 мкм.

5. Низкотемпературная термическая обработка гранулированной сырьевой смеси в камерной печи при температуре 550°С в течение 90 минут.

6. Сухой помол в аттриторе сухого помола в течение 18 минут. Удельная поверхность порошка равнялась 16000 см2/г.

7. Грануляция молотой сырьевой смеси в лопастном смесителе и тарельчатом грануляторе.

8. Сушка гранул при температуре 100°С.

9. Высокотемпературная термообработка во вращающейся печи с разделительной средой при температуре 730°С с выдержкой в горячей зоне 3-5 минут.

10. Охлаждение и рассев.

После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 74% и размером гранул до 5000 мкм, в том числе фракций до 1200 мкм содержалось 82%. Насыпная плотность равнялась 282 кг/м3, прочность при сжатии в цилиндре 3,01 МПа. Характеристики полученного материала приведены в таблицах 1 и 2.

Пример 3

1. В качестве кремнеземистого сырья был использован диатомит Инзенского месторождения Ульяновской области следующего химического состава, мас. %: SiO2 - 74,8-88,1; Al2O3 - 3,1-9,3; Fe2O3 - 2,4-5,2; СаО 0,47-0,85; MgO - 0,6-1,7; Na2O - 0,87; K2O - 1,09; SO3 - 0,01; потери при прокаливании - 2,7-5,9, влажностью 35 мас. %.

Сода кальцинированная СаСО3, соответствующая ГОСТ 5100-85.

В качестве доломита использовалась доломитовая мука - ГОСТ 14050-93 марки А, фракции менее 1 мм, 4-го класса прочности.

Вода водопроводная, соответствующая ГОСТ 2874-82.

2. Подготовка сырья. Транспортирование, дробление, перемешивание, измельчение до 1000-2000 мкм производилось на установке «Каскад».

3. Приготовление золя. Смешивание трепела с водой, кальцинированной содой и доломитом в соотношении, мас. %: диатомит - 65,5, сода кальцинированная - 20,1, доломит - 14,4. Содержание воды в суспензии - 75 мас. %. Компоненты перемешивались 25 минут в аттриторе мокрого помола.

4. Перевод золя в гель. Сушка золя, образование геля, силикатообразование, гранулирование и сушка гранул в сушильно-грануляционной установке при температуре 400°С в течение 8 секунд. Получили порошкообразный полуфабрикат с размером частиц 100-1000 мкм.

5. Низкотемпературная термическая обработка гранулированной сырьевой смеси в камерной печи при температуре 600°С в течение 60 минут.

6. Сухой помол в аттриторе сухого помола в течение 15 минут. Удельная поверхность порошка равнялась 20000 см2/г.

7. Грануляция молотой сырьевой смеси в лопастном смесителе и тарельчатом грануляторе.

8. Сушка гранул при температуре 100°С.

9. Высокотемпературная термообработка во вращающейся печи с разделительной средой при температуре 680°С, выдержка в горячей зоне 3-5 минут.

10. Охлаждение и рассев.

После охлаждения и рассева получили мелкогранулированный материал шаровидной формы с количеством стеклофазы 70% и размером гранул до 5000 мкм, в том числе фракций до 1200 мкм содержалось 85%. Насыпная плотность равнялась 259 кг/м3, прочность при сжатии в цилиндре 2,59 МПа. Характеристики полученного материала приведены в таблицах 1 и 2.

Из сравнительных таблиц видно, что за счет более тонкого измельчения и более глубокого перемешивания сырьевых материалов (что позволило применение золь-гель метода) получен материал равной прочности при меньшей насыпной плотности и значительно более мелкого гранулометрического состава: размер гранул составил 0-5 мм вместо 5-40 мм в прототипе, причем количество фракций размером от 0 до 1,2 мм составило 75-85 мас. %, в прототипе получение таких фракций оказалось невозможным.

Материал может использоваться как заполнитель для сухих строительных смесей и мелкозернистых бетонов. Материал легкий, теплый, негорючий, экологически чистый.

Полученный материал благодаря своей шаровидной форме позволяет в максимальной степени заполнять любой объем самой сложной конфигурации, где требуется теплоизоляция поверхности или оборудования, что в значительной степени улучшает их теплоизоляционные и эксплуатационные свойства, а при изготовлении бетонных и/или железобетонных изделий и конструкций снижает удельный расход цемента или иного связующего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556747C1 |

| ЛИНИЯ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556758C1 |

| Состав композиционного материала для изготовления пористых гранул широкого спектра применения | 2019 |

|

RU2725997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 2012 |

|

RU2513807C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2655499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

Изобретение относится к производству вспененного мелкогранулированного стеклокерамического материала. Технический результат изобретения заключается в получении мелкогранулированного пеностеклокерамического материала шаровидной формы с содержанием мелких фракций до 1200 мкм не менее 75%, уменьшение насыпной плотности. Кремнеземсодержащее сырье выдерживают при карьерной влажности 15-50%. Подготовленное сырье измельчают до фракции 1-2 мм, затем в аттриторе мокрого помола в течение 20-30 минут осуществляют его смешивание с водой, щелочным компонентом и доломитом в следующем соотношении, мас. %: опал-кристобалитовые породы - 58,8-66,1, щелочной компонент - 20,1-26,2, доломит - 13,8-15,0 и измельчают до фракции 40-80 мкм с образованием золя. Золь подвергают температурной обработке при температуре 200-400°С до образования гранулированного порошка с влажностью 5-7% и дальнейшей температурной обработке порошка при температуре 500-600°С до образования спека. Спек измельчают в аттриторе сухого помола до величины удельной поверхности 12000-20000 см2/г. Полученную смесь гранулируют. Размер гранул 100-1000 мкм, влажность 5-7%. Затем гранулы сушат и вспенивают. 2 табл.

Способ получения мелкогранулированного стеклокерамического материала, характеризующийся тем, что в процессе получения из кремнеземсодержащего сырья мелкогранулированного пеностеклокерамического материала применяют золь-гель метод, при этом в качестве кремнеземсодержащего сырья используют опал-кристобалитовые породы - диатомит, опоку, трепел, причем мелкогранулированный материал получают в результате процесса, включающего подготовку кремнеземсодержащего сырья вылеживанием в хранилищах при карьерной влажности 15-50%, после чего подготовленное сырье в смесителе-грануляторе «Каскад» транспортируют, дробят, перемешивают и измельчают до фракции 1-2 мм, затем в аттриторе мокрого помола в течение 20-30 минут осуществляют его смешивание с водой, щелочным компонентом и доломитом в следующем соотношении, мас. %: опал-кристобалитовые породы - 58,8-66,1, щелочной компонент - 20,1-26,2, доломит - 13,8-15,0 при влажности суспензии 50-67%, и измельчают до фракции 40-80 мкм с образованием золя, который в вертикальной сушильно-грануляционной установке подвергают температурной обработке при температуре 200-400°С до образования гранулированного порошка с влажностью 5-7% и дальнейшей температурной обработке порошка при температуре 500-600°С до образования спека, который затем измельчают в аттриторе сухого помола до величины удельной поверхности 12000-20000 см2/г, полученную молотую термообработанную смесь в лопастном смесителе подвергают первичной грануляции, полученные гранулы в тарельчатом грануляторе упрочняют и уплотняют до образования гранул размером 100-1000 мкм с влажностью 5-7%, затем сушат при температуре 60-120°С до влажности 1-3%, полученный мелкодисперсный гранулят-полуфабрикат подвергают вспениванию при термической обработке во вращающейся печи с разделительной средой при температуре 680-780°С и последовательному охлаждению с рассевом на фракции.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2326841C2 |

| Картофелепосадочная машина | 1944 |

|

SU75653A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Опора для виноградников | 1959 |

|

SU126328A1 |

| US 3867156 A1, 18.02.1975 | |||

Авторы

Даты

2015-09-20—Публикация

2014-09-29—Подача