Настоящее изобретение относится к железнодорожным шпалам, а в частности, к железнодорожным шпалам, выполненным из композитного материала, который профилирован для уменьшения ограничения по центру.

Типичные железнодорожные шпалы, изготовленные из древесины, требуют проведения частой замены вследствие воздействия условий окружающей среды, в том числе погодных условий, насекомых и микроорганизмов, которые могут сокращать срок службы деревянной шпалы. Деревянные шпалы также могут быть подвергнуты химической обработке для продления их срока службы, но такая обработка может увеличить экологические проблемы и повысить стоимость изготовления шпалы. Как известно, шпалы изготавливают из пластикового или композитного материала, что ослабляет проблемы, связанные с деревянными шпалами, но что также создает и проблемы, не связанные с деревянными шпалами.

Шпалы, изготовленные из древесины, оседают в балласт, обычно из горных пород, в течение определенного периода времени и при неоднократных нагружениях, и поскольку свойства древесины ортогонально продольной оси дерева и шпалы являются намного более ослабленными в сопоставлении со свойствами вдоль оси, шпалы получают естественную вмятину на нижней стороне во время их оседания в балласт. Данное вдавливание и соответствующее механическое взаимодействие между деревянными шпалами и балластом имеет тенденцию к содействию сохранения фиксации шпалы по месту.

В США типичная железнодорожная шпала является прямоугольной по форме, имея площадь поперечного сечения при 7 дюймах (178 мм) в высоту на 9 дюймов (229 мм) в ширину. Железнодорожные шпалы, изготовленные из пластиков или композитов, обычно имеют те же самые размер и форму, что и шпалы, изготовленные из древесины, и должны удовлетворять тем же техническим требованиям к конструкции, что и деревянные шпалы. Другими словами, шпала не должна допускать увеличения ширины колеи более чем на 0,125 дюйма (3,2 мм) под действием боковой нагрузки в 24000 фунтов (10900 килограммов) и статической вертикальной нагрузки в 39000 фунтов (17700 килограммов). В дополнение к этому шпала должна быть способной выдерживать динамическую вертикальную нагрузку в 140000 фунтов (63500 килограммов).

Механические свойства пластиковых и композитных шпал может предотвратить возникновение в данных шпалах вмятин и вдавливаний под действием балласта с течением времени, как это происходит для деревянных шпал. Для преодоления этого шпалы, изготовленные из пластиков или композитов, иногда на нижней и боковых сторонах имеют тисненый или впечатанный рисунок, что обеспечивает повышенное механическое взаимодействие с балластом, таким образом имитируя эффект, который естественным образом возникает для деревянных шпал.

К сожалению, данные пластиковые и композитные шпалы продемонстрировали тенденцию к появлению «ограничения по центру», что делает их подверженными растрескиванию в середине шпалы. Шпалой с ограничением по центру является та, которая имеет снизу опору при более высокой насыпи балласта в центре шпалы в сопоставлении с тем, что существует по концам шпалы или под рельсами. Это вызывает изгибание шпал вдоль продольной оси и в несколько меньшей степени вдоль оси, ортогональной продольной оси, каждый раз, когда шпала нагружается весом поезда, движущегося по железнодорожному пути. В конечном счете это вызывает растрескивание шпалы, и в результате шпала становится неспособной обеспечивать ширину колеи для рельсов. Поэтому было бы выгодно иметь шпалу, образованную из пластикового или композитного материала, который профилируют для ослабления проблемы ограничения по центру.

Настоящее изобретение относится к железнодорожной шпале, полученной из композитного материала, который профилируют для уменьшения ограничения по центру. В одном предпочтительном варианте выполнения железнодорожная шпала содержит блок прямоугольной формы из композитного материала, при этом на любом из концов нижней стороны шпалы сформированы плоские поверхности, а между плоскими поверхностями на нижней стороне шпалы определена средняя часть, при этом средняя часть имеет первую кривизну, ортогональную продольной оси шпалы, при этом изгиб имеет радиус, который варьируется вдоль продольной оси шпалы, причем радиус имеет минимум в центре шпалы, простираясь в бесконечность там, где средняя часть встречается с плоскими поверхностями.

Изобретение поясняется чертежами, на которых представлено следующее:

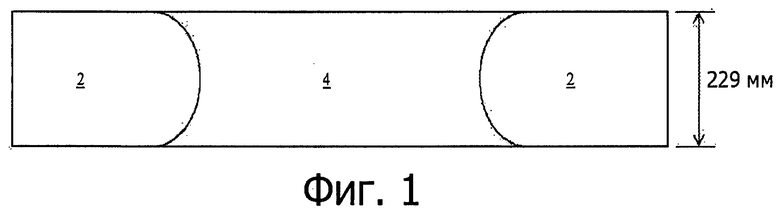

фиг.1 - вид снизу железнодорожной шпалы согласно изобретению;

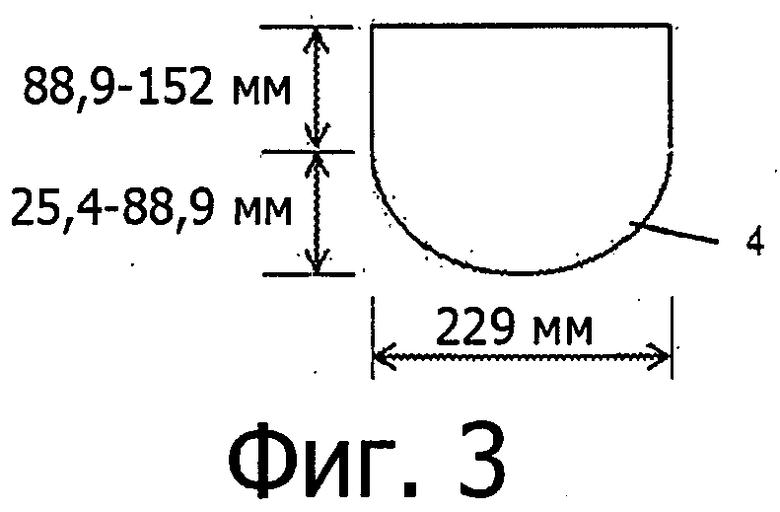

фиг.2 - вид сбоку железнодорожной шпалы по фиг.1;

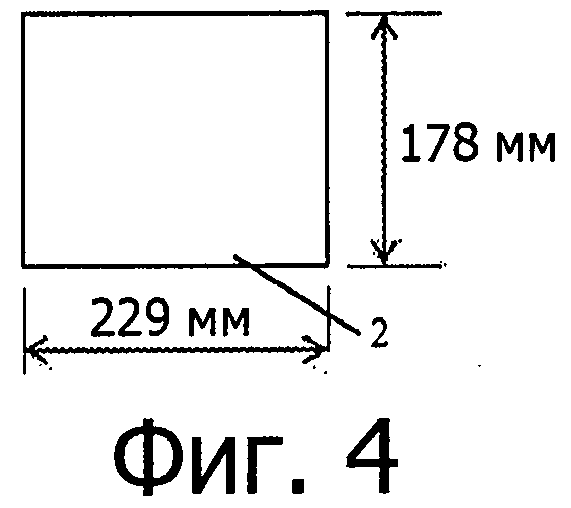

фиг.3 - поперечное сечение B-B для железнодорожной шпалы по фиг.2;

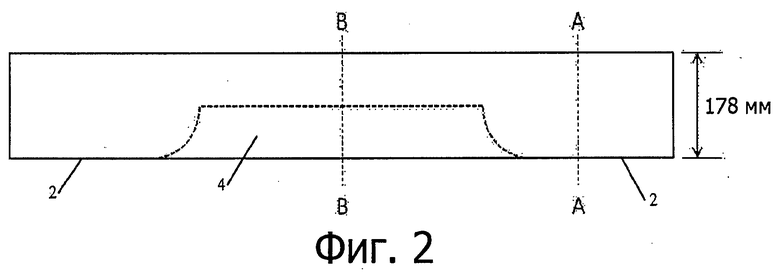

фиг.4 - поперечное сечение A-A для железнодорожной шпалы по фиг.2.

Одно решение проблемы ограничения по центру в соответствии с настоящим изобретением заключается в формовании шпалы с плоскими нижними сторонами под подушками под рельсы и на концах шпалы, но и в формовании седловидного профиля на нижней стороне шпалы между поверхностями подушек под рельсы. Седловидный профиль будет иметь два радиуса кривизны, один вдоль продольной оси шпалы, а другой - ортогонально продольной оси шпалы.

В США типичная ширина колеи, использующаяся на железных дорогах, составляет 56,5 дюйма (1435 мм). Желательно, чтобы как верхняя, так и нижняя поверхности шпалы были бы плоскими на поверхности, где располагаются подушки под рельсы, так чтобы не создавать помех в зоне забивания костылей шпалы и обеспечить получение плоских нижних поверхностей, воспринимающих нагрузку, 2 от поверхности шпалы наружу до конца шпалы. Данная поверхность могла бы доходить до 3 дюймов (76,2 мм) от внутренней кромки каждого, что оставляет максимальное расстояние, составляющее приблизительно 50,5 дюйма (1283 мм), на нижней стороне шпалы, на которой получают кривизну, параллельную продольной оси шпалы. Данная поверхность продемонстрирована как позиция 4 на фиг.1.

Желательно также, чтобы толщина шпалы, которая обычно имеет 7 дюймов (178 мм) по высоте, не была бы уменьшена более чем на 1 дюйм (25,4 мм) вследствие кривизны, параллельной продольной оси шпалы, так чтобы не ставить под вопрос структурную целостность шпалы. На максимальном расстоянии в 50,5 дюйма (1283 мм) к уменьшению толщины шпалы в 1 дюйм (25,4 мм) в результате приводит радиус кривизны, параллельной продольной оси шпалы, в 637 дюймов (16180 мм). В случае увеличения радиуса кривизны до 2500 дюймов (63500 мм) уменьшение толщины в середине шпалы уменьшается до 1/4 дюйма (6,4 мм). Поэтому радиус кривизны, параллельной продольной оси шпалы, не должен быть меньшим чем 637 дюймов (16180 мм).

Во втором предпочтительном варианте выполнения изобретения может и не быть реальной потребности в создании какой-либо кривизны вдоль длины шпалы, поскольку назначение седла заключается в выдавливании горной породы из-под середины шпалы по наиболее короткому пути. Поскольку наиболее короткий путь проходит вдоль направления, ортогонального продольной оси шпалы, кривизна в данном направлении является более критичной, чем кривизна вдоль продольной оси, и в результате в альтернативных вариантах выполнения изобретения вдоль продольной оси шпалы кривизна может отсутствовать. Обратите внимание на то, что радиус кривизны, составляющий бесконечность, в результате приводит к получению плоской поверхности, параллельной продольной оси шпалы. Поэтому радиус кривизны вдоль длины шпалы должен находиться в диапазоне от 637 дюймов (16180 мм) до бесконечности.

Таким образом, кривизна, ортогональная продольной оси шпалы, является более критичной. Данная кривизна может варьироваться вдоль продольной оси шпалы от максимума в центре шпалы, что продемонстрировано в поперечном сечении на фиг.3, до нуля (отсутствие кривизны) на поверхности шпалы вне центральной части в 50,5 дюймов (1283 мм), что продемонстрировано в поперечном сечении на фиг.4. Таким образом, радиус кривизны, ортогональной продольной оси шпалы, также будет варьироваться вдоль длины шпалы, имея минимум, составляющий приблизительно 4,5 дюйма (114 мм) в центре шпалы, при сохранении максимального уменьшения толщины шпалы в 1 дюйм (25,4 мм). Предпочтительно данный радиус кривизны меняется от минимума в центре шпалы до бесконечности вдоль длины шпалы вне средней части в 50,5 дюйма (1283 мм), что исключает острые кромки, которые могли бы создавать точки слабых мест в конструкции шпалы.

Минимальный радиус кривизны в центре шпалы мог бы быть увеличен до величины в диапазоне от 9 дюймов (229 мм) до 18 дюймов (457 мм), но это может в результате привести к меньшей эффективности придавливания балласта к боковым сторонам шпалы. Поэтому в предпочтительных вариантах выполнения изобретения критическая кривизна должна находиться в диапазоне от 4,5 дюйма (114 мм) до 14 дюймов (356 мм).

Седловидная поверхность, полученная на нижней стороне шпалы, будет использоваться для приложения определенного компонента силы к балласту, который может собираться под серединой шпалы, оттесняя балласт и позволяя шпале оседать при наличии плоской опоры под подушками под рельсы. Дополнительное преимущество заключается в вероятном увеличении контрольного числа в испытании по выталкиванию одиночной шпалы по мере оседания шпалы.

В одном альтернативном варианте выполнения седловидная поверхность может быть получена при наличии в ней вмятин для увеличенного механического взаимодействия с балластом, как это описывается в патенте США 7011253 озаглавленном «Engineered Railroad Ties», который в качестве ссылки включен в настоящий документ.

Типичные шпалы предшествующего уровня техники образованы из композита из ПЭВП (полиэтилен высокой плотности) и стекловолокна, слюды, талька или других подобных материалов, хорошо известных из уровня техники, и данные композиты также являются подходящими для использования при получении шпал, описанных в настоящем описании.

Однако предпочтительно шпалы выполнены из несмешиваемой полимерной смеси, содержащей (1) полиэтилен (ПЭ) и (2) полимер акрилонитрила-бутадиена-стирола (АБС), поликарбонат (ПК) или смесь из АБС и ПК. В предпочтительном варианте осуществления ПЭ представляет собой ПЭ высокой плотности (ПЭВП). Несмешиваемые полимерные смеси, образованные из ПЭ в комбинации с ПК и/или АБС или их смесью, имеют тенденцию к увеличению жесткости изделия, изготовленного из смеси. В случае железнодорожных шпал, например, модуль упругости композиции должен составлять, по меньшей мере, приблизительно 170000 (1170000), а прочность должна составлять, по меньшей мере, 2500 фунт/дюйм (17200 кПа). Например, смесь, содержащая приблизительно 10% АБС и приблизительно 90% ПЭВП, будет характеризоваться модулем, составляющим приблизительно 175000 (1210000 кПа).

В дополнение к этому для дополнительного улучшения свойств несмешиваемой полимерной смеси, таких как предел прочности при растяжении, ударная вязкость, жесткость и деформационная теплостойкость, могут быть использованы армирующие наполнители. Примеры наполнителей включают стекловолокно, асбест, волластонит, нитевидные кристаллы, углеродные нити, тальк, глины, слюду, карбонат кальция, зольную пыль и керамику. Предпочтительно будут использовать волокнистые наполнители, такие как стекловолокно, поскольку они будут иметь тенденцию к улучшению жесткости без значительного уменьшения ударных свойств или увеличения плотности.

Изобретение описывалось при выражении через результаты измерений на основе ширин колеи железной дороги, использующейся в Соединенных Штатах. Однако изобретение также применимо и ко всем частям мира, где используют другие ширины колеи и другие размеры железнодорожных шпал. Как обсуждалось в настоящем документе, желательно, чтобы для шпалы, имеющей высоту в 7 дюймов (178 мм), совокупная высота железнодорожной шпалы не была бы уменьшена более чем на 1 дюйм (25,4 мм). Это преобразуется в максимальное уменьшение размера, составляющее приблизительно 15% от совокупной высоты шпалы. Поэтому в случае получения шпал имеющих переменные высоты, необходимо будет использовать данное общее руководство.

Следует учесть, что железнодорожная шпала согласно настоящему изобретению была описана при выражении через конкретный размер для использования в США, однако данное описание изобретения по своей природе представляет собой всего лишь пример и никоим образом не предполагает ограничения изобретения. Объем изобретения определяется следующей далее формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИКСИРУЮЩИЙ БЛОК ЗАКРЕПЛЕНИЯ ЭПЮРЫ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ ДЛЯ ВЫСОКОСКОРОСТНЫХ МАГИСТРАЛЕЙ, ДЛИННОСОСТАВНОГО И ТЯЖЕЛОВЕСНОГО ДВИЖЕНИЯ ПОЕЗДОВ (ВАРИАНТЫ) | 2020 |

|

RU2751167C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОБЕТОННЫХ ПЛИТ ДЛЯ НЕГО | 2019 |

|

RU2700996C1 |

| АЭРОДИНАМИЧЕСКАЯ ШПАЛА ДЛЯ ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2013 |

|

RU2617303C2 |

| СПОСОБ УКЛАДКИ ШПАЛ В ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2004 |

|

RU2262565C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480552C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОЖЕЛЕЗОБЕТОННЫХ ПЛИТ ДЛЯ НЕГО | 2005 |

|

RU2297488C1 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ | 2010 |

|

RU2540641C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2077632C1 |

| ОПОРА ДЛЯ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛОТНА | 2021 |

|

RU2794369C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА | 1996 |

|

RU2156332C2 |

Изобретение относится к железнодорожной технике, в частности к железнодорожным шпалам, выполненным из композитного материала, который профилирован для уменьшения ограничения по центру. Железнодорожная шпала содержит блок прямоугольной формы из композитного материала. На концах нижней стороны шпалы сформированы плоские поверхности. Между плоскими поверхностями расположена средняя часть, которая имеет первую кривизну, ортогональную продольной оси шпалы. Радиус кривизны варьируется вдоль продольной оси шпалы, имея минимум в центре шпалы. Вторая кривизна параллельна продольной оси шпалы. Первая кривизна и вторая кривизна образуют седловидный профиль. Достигается ослабление проблемы ограничения по центру, предотвращение растрескивания шпалы. 12 з.п. ф-лы, 4 ил.

1. Железнодорожная шпала, выполненная из композитного материала, содержащая: блок прямоугольной формы из композитного материала;

при этом на любом из концов нижней стороны шпалы сформированы плоские поверхности, причем

между плоскими поверхностями на нижней стороне шпалы расположена средняя часть, при этом средняя часть имеет первую кривизну, ортогональную продольной оси шпалы, при этом радиус кривизны варьируется вдоль продольной оси шпалы, причем радиус имеет минимум в центре шпалы, простираясь в бесконечность там, где средняя часть встречается с плоскими поверхностями.

2. Железнодорожная шпала по п.1, в котором шпала имеет высоту 178 мм и ширину 229 мм, при этом средняя часть имеет максимальную длину 1283 мм, причем минимальный радиус первой кривизны находится в диапазоне от 114 мм до 356 мм.

3. Железнодорожная шпала по п.2, в которой минимальный радиус первой кривизны составляет 114 мм.

4. Железнодорожная шпала по п.1, в которой средняя часть имеет вторую кривизну, параллельную продольной оси шпалы.

5. Железнодорожная шпала по п.4, в которой первая кривизна и вторая кривизна образуют седловидный профиль.

6. Железнодорожная шпала по п.4, в которой вторая кривизна имеет радиус, который уменьшает высоту центра средней части максимум на 15%.

7. Железнодорожная шпала по п.2, в которой средняя часть имеет вторую кривизну, параллельную продольной оси шпалы.

8. Железнодорожная шпала по п.2, в которой вторая кривизна имеет радиус, который уменьшает высоту центра средней части максимум на 25,4 мм.

9. Железнодорожная шпала по п.7, в которой радиус второй кривизны составляет минимум 16180 мм.

10. Железнодорожная шпала по п.4, в которой вторая кривизна простирается на всю длину средней части.

11. Железнодорожная шпала по п.1, в которой композитный материал представляет собой полиэтилен высокой плотности, содержащий наполнитель.

12. Железнодорожная шпала по п.1, в которой композитный материал представляет собой несмешиваемую полимерную смесь, содержащую:

полиэтилен высокой плотности; и

полимер акрилонитрила-бутадиена-стирола, поликарбонат или смесь из полимера акрилонитрила-бутадиена-стирола и поликарбоната.

13. Железнодорожная шпала по п.11, в которой несмешиваемая полимерная смесь дополнительно содержит наполнитель.

| US 20030085293 A1, 08.05.2003 | |||

| US 0001365550 A1, 11.01.1921 | |||

| US 5609295 A1, 11.03.1997 | |||

| УДЛИНЕННЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2127788C1 |

| Рекламное устройство для воспроизведения световых и тому подобных надписей | 1947 |

|

SU77613A1 |

| Деревянная шпала | 1940 |

|

SU60034A1 |

Авторы

Даты

2015-07-20—Публикация

2011-02-17—Подача