Настоящее изобретение относится к опоре для рельсов железнодорожного полотна, в частности шпального типа, содержащей центральный сердечник в форме параллелепипеда, образованный из по меньшей мере двух наложенных друг на друга полос, изготовленных из твердых пород дерева или древесных материалов, и защитную оболочку, покрывающую центральный сердечник, причем защитная оболочка выполнена за одно целое и образована периферийной стенкой, имеющей по меньшей мере две противоположные верхнюю и нижнюю поверхности и две противоположные боковые поверхности, выполненные с возможностью совмещения с по меньшей мере четырьмя продольными поверхностями центрального сердечника, а также по меньшей мере одну внутреннюю перегородку, проходящую между двумя противоположными поверхностями или двумя смежными поверхностями периферийной стенки и ограничивающую вместе с периферийной стенкой защитной оболочки по меньшей мере две секции, каждая из которых имеет форму, комплементарную полосе указанного центрального сердечника.

Известно, что рельсовые опоры, также называемые опорами для путевых рельсов, рассматриваемые в настоящем изобретении, например железнодорожные шпалы, мостовые детали, детали инженерных сооружений и переводные брусья, используют при строительстве железнодорожного полотна. При этом подразумевается, что после их закрепления на балластном слое в дополнение к функционированию в качестве опоры для рельсов они обеспечивают постоянное расстояние между рельсами и распределяют механические нагрузки на балластный слой во время следования состава.

Инженеры путей сообщения всегда заинтересованы в проектировании инфраструктуры, которая одновременно характеризуется надежностью, безопасностью и соответствием заранее определенным бюджетным ограничениям. В этом контексте их исследования включают в себя, помимо прочего, постоянное изучение новых решений для улучшения механических характеристик составных элементов железнодорожного полотна и, соответственно, составных элементов опор для рельсов железнодорожного полотна.

В настоящее время известны различные разработанные решения для преодоления проблем, связанных с естественным старением необработанной древесины, из которой изготавливали опоры в начальную эпоху строительства железных дорог.

Например, было предложено решение для увеличения срока службы деревянных опор рельсов железнодорожного полотна, которые по своей природе подвержены гниению, — пропитка защитным веществом, например креозотом, предназначенным для противодействия биологическим атакам поедающих древесину агентов, например грибков и термитов. Однако, хотя креозот все еще разрешен к применению и используется в настоящее время, применение креозота решительно ставится под сомнение из-за его вредного воздействия на окружающую среду и здоровье человека. Постоянная эволюция нормативно-правовых актов, которые регулируют применение этого вещества, также свидетельствует о том, что от его использования определенно откажутся. Кроме того, следует отметить, что то же самое относится к новым средствам химической обработки, предложенным на замену креозота, которые по-прежнему представляют собой источник загрязнения для окружающей среды, в частности для водной среды, причем установлено, что разрешения на их использование могут быть не возобновлены.

Другое решение заключается в разработке опор для рельсов железнодорожного полотна, выполненных из негниющих материалов, например бетона, стали, пластиковых или композитных материалов.

Бетонные рельсовые опоры эффективны с точки зрения затрат, однако они тяжелые, сложны в обращении и хрупкие из-за своей жесткости. Более того, они не поддаются механической обработке и для них требуется приподнятый балластный слой, что означает дополнительные затраты. Наконец, бетонные опоры дают высокий углеродный след.

Стальные опоры обладают длительным сроком службы. Однако они создают шум при прохождении над ними поездов, что ограничивает зоны их возможного использования. Их применение также ограничено из-за высокой электропроводности и высокой стоимости техобслуживания, в частности из-за риска коррозии.

Недавно стали доступны опоры, выполненные из пластиковых или композитных материалов, которые подобно опорам из древесины поддаются механической обработке, пригодны для вторичной переработки, поглощают вибрации и, следовательно, шум. Однако остаются технические ограничения, например связанные с изменениями их размеров, что обусловлено термическим расширением входящего в их состав материала. Кроме того, последний может быть подвержен текучести с течением времени, что может ухудшать прочность лаг-болтов на выдергивание. Кроме того, пластиковые или композитные опоры являются дорогими, что является дополнительным препятствием для их внедрения.

Для преодоления проблемы гниения древесины также было предложено проектировать опоры для рельсов железнодорожного полотна в форме деревянной сердцевины, покрытой защитной оболочкой, выполненной из термопластичного материала, для изоляции древесины от любого внешнего контакта и, таким образом, для защиты оболочки от любых возможных биологических атак.

В документах WO0158663 и WO2016105209 описаны железнодорожные шпалы, в которых центральный сердечник выполнен из цельного куска древесины. Для такой конфигурации характерен довольно большой риск: в случае повреждения всей или части пластиковой оболочки цельный центральный сердечник будет постепенно гнить из-за своей цельной структуры, причем процесс гниения будет распространяться из одной области в другую, что приводит к ослаблению механических свойств рассматриваемых шпал.

В документе US4286753 описана возможность проектирования центральной сердцевины железнодорожной шпалы из наложенных друг на друга досок из цельной древесины или древесностружечных плит, соединенных друг с другом с образованием гомогенного блока. Однако недостаток описанного решения заключается в том, что оно требует применения потенциально вредных и загрязняющих веществ, например формальдегида.

Цель настоящего изобретения заключается в обеспечении опоры для рельсов железнодорожного полотна, например типа железнодорожной шпалы, состоящей из центральной сердцевины, выполненной из древесины или древесных материалов, покрытой защитной оболочкой, со структурой, альтернативной уже описанным, для преодоления всех упомянутых выше недостатков и увеличения ее долговечности в контексте воздействия веса составов, следующих по железнодорожным путям, при этом опора должна удовлетворять действующим в настоящее время техническим, бюджетным и экологическим критериям. Более конкретно, цель настоящего изобретения — предложить поддающуюся механической обработке опору для рельсов железнодорожного полотна с увеличенным сроком службы по сравнению с существующими рельсовыми опорами, которая при этом является экологически безвредной, а ее структура и входящие в ее состав материалы предполагают легкую утилизацию.

Таким образом, цель настоящего изобретения заключается в обеспечении опоры для рельсов железнодорожного полотна такого типа, как указано в преамбуле, отличающейся тем, что полосы содержат множество прослоек, образованных на их толщине e, причем прослойки каждой полосы соединены с прослойками смежных полос штифтами, выполненными из пластикового материала, заполняющего указанные прослойки.

В соответствии с преимущественным вариантом осуществления изобретения указанная защитная оболочка выполнена из пластикового материала.

В соответствии с конкретным вариантом осуществления защитная оболочка дополнительно содержит пару заглушек, выполненных с возможностью закрытия левой и правой торцевых поверхностей центрального сердечника.

В настоящем изобретении также предусмотрено, что верхняя поверхность указанной защитной оболочки содержит по меньшей мере две выемки, проходящие симметрично по обе стороны от плоскости, проходящей через центр защитной оболочки, перпендикулярно ее продольной оси.

Предпочтительно в выемках обеспечены резьбовые отверстия.

В соответствии с преимущественным вариантом осуществления настоящего изобретения периферийная стенка указанного защитной оболочки может иметь структуру, образующую ряд выступов и выемок, проходящих на по меньшей мере части нижней поверхности ее периферийной стенки.

Необязательно структура, образующая ряд выступов и выемок, также может проходить на по меньшей мере части противоположных боковых поверхностей периферийной стенки защитной оболочки, причем указанная часть проходит от нижней поверхности периферийной стенки к ее верхней поверхности.

Кроме того, в настоящем изобретении также предусмотрено, что каждая из указанных полос образована рядом примыкающих полос.

Согласно возможному варианту осуществления указанные полосы проходят параллельно друг другу и параллельно или перпендикулярно верхней и нижней поверхностям периферийной стенки защитной оболочки.

Альтернативно структура, в которой указанные полосы проходят параллельно друг другу и под углом к верхней и нижней поверхностям периферийной стенки защитной оболочки, также соответствует настоящему изобретению.

Преимущества настоящего изобретения станут очевидными из представленного ниже описания вариантов осуществления, показанных на прилагаемых чертежах, причем:

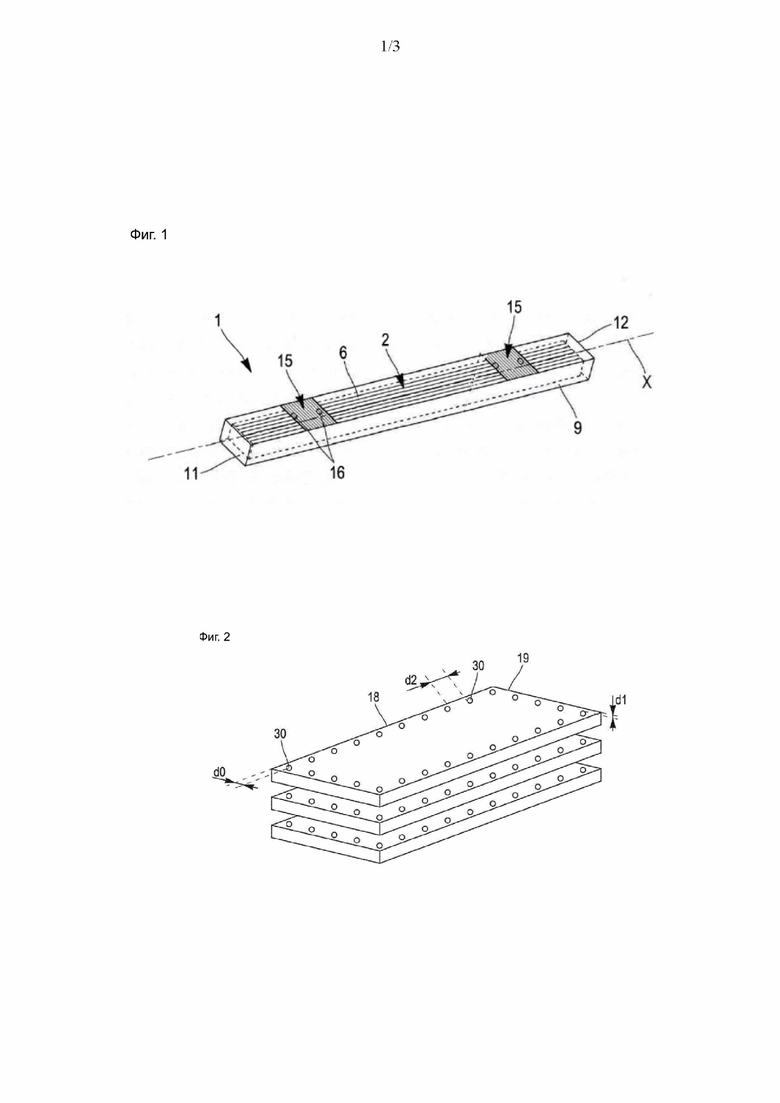

на [Фиг. 1] представлен вид в перспективе и с показанным внутренним содержимым варианта осуществления опоры для рельсов в соответствии с изобретением, определяемой в данном документе как железнодорожная шпала,

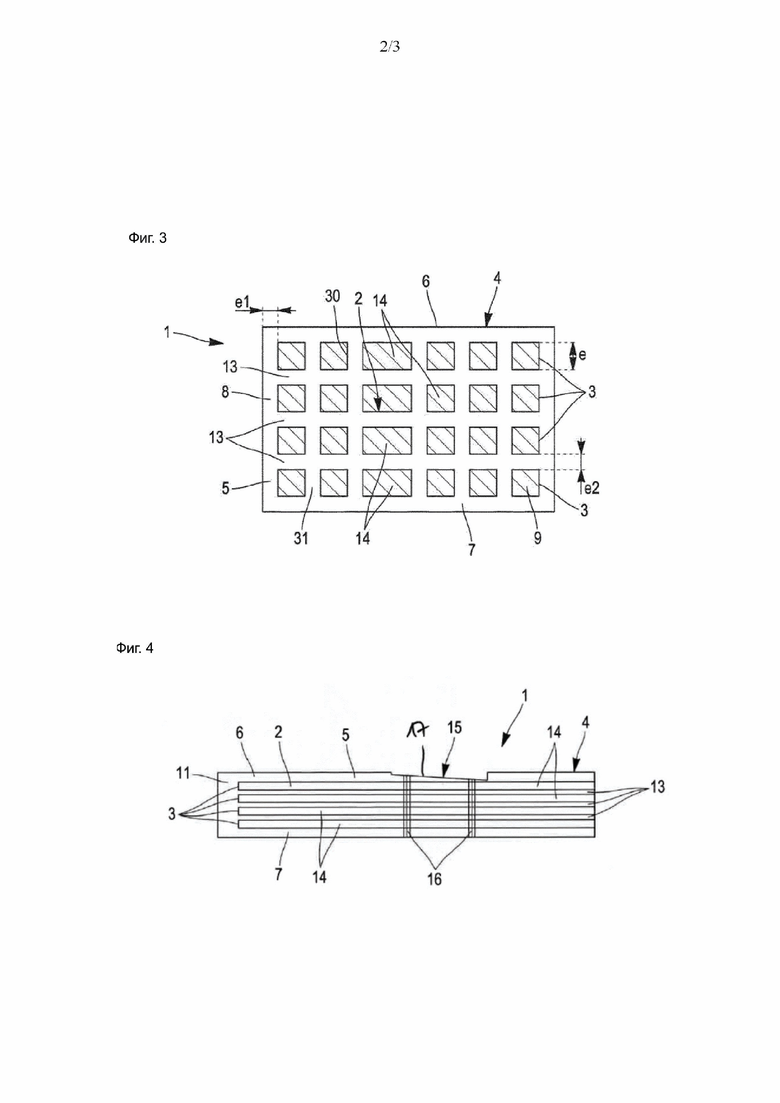

на [Фиг. 2] представлен вид в перспективе центрального сердечника железнодорожной шпалы, показанной на Фиг. 1,

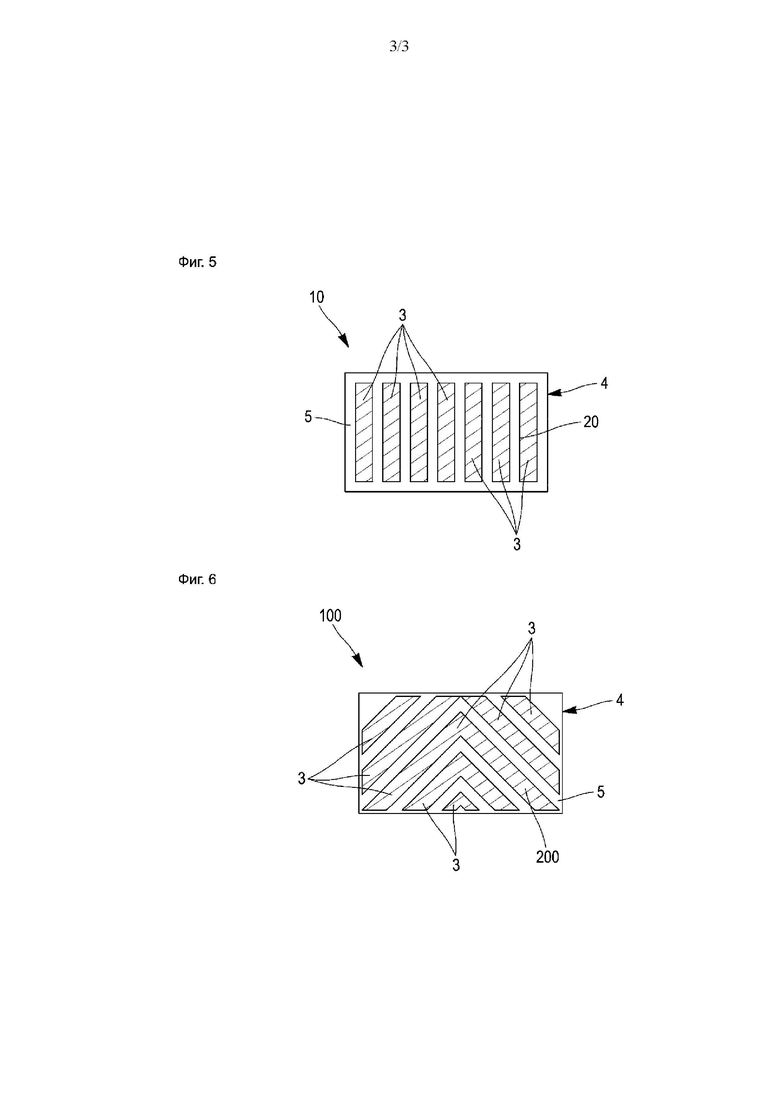

на [Фиг. 3] представлен вид в поперечном разрезе железнодорожной шпалы, показанной на Фиг. 1, в направлении сквозных прослоек, которые полосы центрального сердечника содержат вдоль одного из их поперечных краев,

на [Фиг. 4] представлен частичный вид сбоку железнодорожной шпалы, показанной на Фиг. 1,

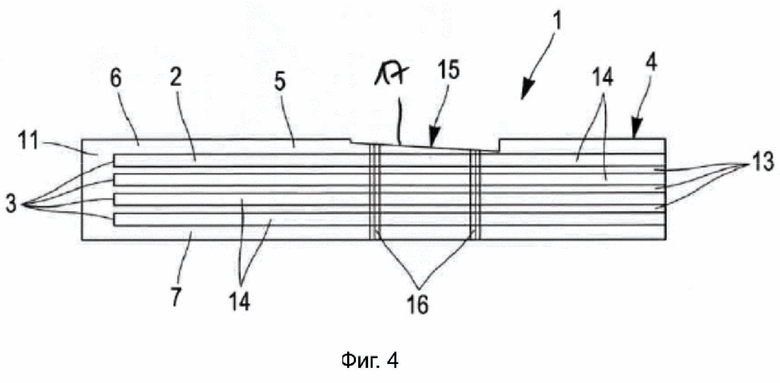

на [Фиг. 5] представлен собой вид в поперечном разрезе второго варианта осуществления опоры для рельсов железнодорожного полотна в соответствии с изобретением, и

на [Фиг. 6] представлен вид в поперечном разрезе третьего варианта осуществления опоры для рельсов в соответствии с изобретением.

В варианте осуществления, показанном на Фиг. 1–3, опора для рельсов в соответствии с изобретением определена как железнодорожная шпала 1, содержащая, с одной стороны, центральный сердечник 2 в форме параллелепипеда и, с другой стороны, защитную оболочку 4, охватывающую указанный центральный сердечник 2. Последний в данном случае образован из четырех полос 3 толщиной e, выполненных из твердой древесины. Однако могут быть предусмотрены другие конфигурации, в которых каждая из полос 3 сформирована из набора деревянных полос, соединенных одна с другой, например по своим соответствующим боковым краям, или по своим соответствующим продольным краям, или лицевыми частями вместе после наложения. Кроме того, в соответствии с другими конфигурациями для оптимизации стоимости древесного материала, механических свойств и долговечности опоры для рельсов в соответствии с изобретением каждая из различных полос 3 центрального сердечника 2 может быть выполнена из разных типов древесины. Например, из этого следует, что центральный сердечник 2 можно изготавливать с тремя внутренними полосами из бука, расположенными между двумя наружными полосами 3 из дуба, материала, который по своей природе является более долговечным и прочным по сравнению с буком. В других случаях центральный сердечник 2 можно вставлять между двумя наружными полосами, по меньшей мере частично выполненными из полимерного материала, и заключать этот узел в наружную оболочку 4.

В соответствии с изобретением защитная оболочка 4 преимущественно выполнена за одно целое и изготовлена из пластика или термопластичного материала, армированного или не армированного волокнами и/или тальком, посредством по сути известного способа, такого как, например, впрыск пластмассы, экструзия или Exjection (зарегистрированный товарный знак).

Более конкретно, защитная оболочка 4 образована периферийной стенкой, предпочтительно имеющей толщину e1 от 5 мм до 15 мм. Она имеет две противоположные поверхности — верхнюю 6 и нижнюю 7, а также две противоположные боковые поверхности 8, 9, выполненные с возможностью совмещения с по меньшей мере четырьмя продольными поверхностями указанного центрального сердечника 2, а также две торцевые поверхности — левую 11 и правую 12, выполненные с возможностью закрытия левой и правой торцевых поверхностей центрального сердечника 2.

Кроме того, защитная оболочка 4 также содержит три внутренние перегородки 13, параллельные друг другу, проходящие между двумя противоположными боковыми поверхностями 8, 9, параллельно ее верхней 6 и нижней 7 поверхностям. Предпочтительно внутренние перегородки 13 имеют толщину e2 от 3 мм до 10 мм и вместе с периферийной стенкой защитной оболочки 4 ограничивают четыре секции 14, каждая из которых имеет форму, комплементарную полосе 3 центрального сердечника 2.

Таким образом, благодаря такой конфигурации железнодорожной шпалы 1 каждая деревянная полоса 3, из которой выполнен центральный сердечник 2, размещена в отдельной защитной оболочке, определяемой в каждом случае секцией 14, и, таким образом, полностью отделена от других полос 3. Таким образом, в случае любого повреждения периферийной стенки защитной оболочки 4, приводящего к воздействию на деревянную полосу 3 внешних агентов, только последняя будет постепенно гнить без какого-либо риска распространения этого процесса на оставшиеся полосы 3. Таким образом можно значительно повысить срок службы железнодорожной шпалы 1. Более того, за счет чередования древесины и пластика можно получить структуру, в которой степень влияния возможного эффекта текучести пластикового материала сводится к минимуму, тем самым можно обеспечить жесткость закрепления натяжных болтов, предназначенных для крепления рельсов к шпале 1.

Также следует отметить, что для создания постоянного соединения между железнодорожной шпалой 1 полосы 3 содержат множество прослоек 30, образованных на их толщине e, и в альтернативном варианте осуществления, показанном на Фиг. 2, расположены таким образом, что каждая прослойка 30 полосы 3 выровнена относительно соответствующей прослойки 30 смежной (-ых) полосы (полос) 3. Эти прослойки 30 заполняют пластиковым или термопластичным материалом, используемым для заключения полос 3 сердечника 2 в форме параллелепипеда в защитную оболочку 4 в процессе производства железнодорожных шпал 1, например посредством впрыска пластмассы, экструзией или способом Exjection (зарегистрированный товарный знак). Следовательно, после затвердевания пластикового материала каждая из полос 3 оказывается не только заключенной в отдельную защитную оболочку, но и соединенной с другими полосами штифтами 31, выполненными из пластикового материала, заполняющего указанные прослойки 30. Таким образом можно предотвратить перемещение полос 3 относительно друг друга внутри защитной оболочки 4, в частности, под действием массы следующих по путям составов.

Следует также отметить, что в соответствии с настоящим изобретением прослойки 30 предпочтительно выровнены вдоль продольного края 18 и поперечного края 19 каждой из полос 3 с расположением на расстоянии d0 от 5 мм до 40 мм от продольного края 18 и на расстоянии d1 от 5 мм до 70 мм от их поперечного края 19. Кроме того, прослойки 30 одной полосы 3 расположены на равном расстоянии друг от друга, предпочтительно на расстоянии d2 от 50 мм до 200 мм.

С другой стороны, со ссылкой на Фиг. 1 и 3, верхняя поверхность 6 защитной оболочки 4 содержит две выемки 15, проходящие симметрично по обе стороны плоскости, проходящей через центр защитной оболочки 4, перпендикулярно ее продольной оси X. Например, две выемки 15 выполнены с возможностью механической обработки, и каждая из них выполнена с возможностью размещения металлической пластины (не показана) для установки рельса. Для этой цели в них предусмотрены резьбовые отверстия 16, проходящие через полосы 3 и внутренние перегородки 13 защитной оболочки 4, предназначенные для приема болтов для фиксации металлической пластины в выемках 15.

Следует также отметить, что в показанном варианте осуществления нижняя часть 17 каждой выемки 15 имеет наклон, подходящий для приема монтажной пластины в соответствии с действующими во Франции стандартами. Конечно, нижняя часть 17 выемок 15 может иметь наклон, отличный от показанного, с горизонтальным расположением, например, для размещения других типов монтажных пластин.

Как видно из вышеизложенного, рельсовая опора в соответствии с изобретением, такая как железнодорожная шпала 1, обеспечивает альтернативный вариант в контексте существующих решений для преодоления проблем, связанных с гнилостной природой древесины, из которой их первоначально изготавливали. Действительно, водонепроницаемая защитная оболочка 4, которая покрывает материал, из которого изготовлены полосы 3, способствует его сохранению и, таким образом, обеспечивает его долговечность в соответствии с нормативными требованиями. Кроме того, рельсовая опора в соответствии с изобретением проста, экономична и экологична в изготовлении. Ее преимущество также заключается в более длительном сроке службы по сравнению с известными рельсовыми опорами в данной области вне зависимости от какого-либо применения потенциально токсичных и загрязняющих веществ.

Кроме того, могут быть также предложены варианты осуществления, отличные от варианта, показанного на Фиг. 1–3. В этой связи был разработан вариант опоры для рельсов, определяющий железнодорожную шпалу 10 (см. Фиг. 4), где полосы 3 образуют центральный сердечник 20, проходят параллельно друг другу и перпендикулярно верхней 6 и нижней 7 поверхностям защитной оболочки 4. Альтернативный вариант осуществления, показанный на Фиг. 5, в котором железнодорожная шпала 100 содержит центральный сердечник 200, имеющий две группы полос 3, проходящих параллельно друг другу и под углом к верхней 6 и нижней 7 поверхностям защитной оболочки 4, причем две группы расположены симметрично относительно плоскости, проходящей через центр защитной оболочки 4 и проходящей параллельно ее продольной оси X, также соответствует сущности настоящего изобретения.

Следует также отметить, что в соответствии со способом изготовления, применяемым для изготовления рельсовой опоры в соответствии с изобретением, защитная оболочка 4 может быть выполнена с парой заглушек (не показаны), выполненных с возможностью закрытия левой 11 и правой 12 торцевых поверхностей центрального сердечника 2, 20, 200.

С другой стороны, для улучшения интеграции опоры для рельсов в соответствии с изобретением, например железнодорожной шпалы 1, 10, 100, в балласт железнодорожного пути периферийная стенка защитной оболочки 4 может быть преимущественно выполнена таким образом, чтобы иметь структуру, образующую ряд выступов и выемок, проходящих на по меньшей мере части ее нижней поверхности 7 или даже, если это уместно, от ее нижней поверхности 7 к ее верхней поверхности 6, также на по меньшей мере части ее противоположных боковых поверхностей 8, 9.

Изобретение относится к области верхнего строения железнодорожного пути, в частности к железнодорожным подрельсовым опорам. Опора содержит центральный сердечник в форме параллелепипеда и защитную оболочку. Сердечник образован из по меньшей мере двух полос. Полосы наложены друг на друга и выполнены из твердых пород дерева или древесных материалов. Оболочка покрывает сердечник и выполнена цельной. Оболочка содержит верхнюю и нижнюю поверхность, две боковые поверхности и по меньшей мере одну внутреннюю перегородку. Перегородка может проходить между смежными или между противоположными поверхностями. Перегородка вместе с периферийными стенками ограничивает по меньшей мере две секции. Форма секций соответствует форме полос сердечников. Полосы содержат множество прослоек, образованных по их толщине. Прослойки каждой полосы соединены с прослойкой смежных полос пластиковыми штифтами. Увеличивается срок службы опоры. 9 з.п. ф-лы, 6 ил.

1. Опора (1, 10, 100) для рельсов железнодорожного полотна, в частности типа железнодорожной шпалы, содержащая центральный сердечник (2) в форме параллелепипеда, образованный из по меньшей мере двух наложенных друг на друга полос (3) толщиной e, изготовленных из твердых пород дерева или древесных материалов, и защитную оболочку (4), покрывающую указанный центральный сердечник (2), причем указанная защитная оболочка (4) выполнена за одно целое и образована периферийной стенкой, имеющей по меньшей мере две противоположные верхнюю (6) и нижнюю (7) поверхности и две противоположные боковые поверхности (8, 9), выполненные с возможностью совмещения с по меньшей мере четырьмя продольными поверхностями центрального сердечника (2), а также по меньшей мере одну внутреннюю перегородку (13), проходящую между двумя противоположными поверхностями или двумя смежными поверхностями периферийной стенки и ограничивающую вместе с периферийной стенкой защитной оболочки (4) по меньшей мере две секции (14), каждая из которых имеет форму, комплементарную полосе (3) центрального сердечника (2), отличающаяся тем, что указанные полосы (3) содержат множество прослоек, образованных по их толщине e, и что прослойки каждой полосы соединены с прослойками смежных полос штифтами, выполненными из пластикового материала, заполняющего указанные прослойки.

2. Опора (1, 10, 100) для рельсов железнодорожного полотна по п. 1, отличающаяся тем, что указанная защитная оболочка (4) выполнена из пластикового материала.

3. Опора (1, 10, 100) для рельсов железнодорожного полотна по любому из предшествующих пунктов, отличающаяся тем, что указанная защитная оболочка (4) дополнительно содержит пару заглушек, выполненных с возможностью закрытия левой (11) и правой (12) торцевых поверхностей указанного центрального сердечника (2).

4. Опора (1, 10, 100) для рельсов железнодорожного полотна по любому из предшествующих пунктов, отличающаяся тем, что верхняя поверхность (6) защитной оболочки (4) содержит по меньшей мере две выемки (15), проходящие симметрично по обе стороны от плоскости, проходящей через центр защитной оболочки (4), перпендикулярно ее продольной оси (X).

5. Опора (1, 10, 100) для рельсов железнодорожного полотна по предшествующему пункту, отличающаяся тем, что в выемках (15) обеспечены резьбовые отверстия (16).

6. Опора (1, 10, 100) для рельсов железнодорожного полотна по любому из предшествующих пунктов, отличающаяся тем, что периферийная стенка защитной оболочки (4) имеет структуру, образующую ряд выступов и выемок, проходящих на по меньшей мере части нижней поверхности (7) ее периферийной стенки.

7. Опора (1, 10, 100) для рельсов железнодорожного полотна по предшествующему пункту, отличающаяся тем, что структура, образующая ряд выступов и выемок, также проходит на по меньшей мере части противоположных боковых поверхностей (8, 9) периферийной стенки защитной оболочки (4), причем указанная часть проходит от нижней поверхности (7) периферийной стенки к ее верхней поверхности (6).

8. Опора (1, 10, 100) для рельсов железнодорожного полотна по любому из предшествующих пунктов, отличающаяся тем, что каждая из указанных полос (3) образована рядом примыкающих полос.

9. Опора (1, 10) для рельсов железнодорожного полотна по любому из предшествующих пунктов, отличающаяся тем, что полосы (3) проходят параллельно друг другу и параллельно или перпендикулярно верхней (6) и нижней (7) поверхностям периферийной стенки защитной оболочки (4).

10. Опора (100) для рельсов железнодорожного полотна по любому из пп. 1-8, отличающаяся тем, что полосы (3) проходят параллельно друг другу и под углом к верхней (6) и нижней (7) поверхностям периферийной стенки защитной оболочки (4).

| US 7950591 B2, 31.05.2011 | |||

| CN 104532692 A, 22.04.2015 | |||

| СОСТАВНАЯ КОМПОЗИЦИОННАЯ ШПАЛА | 2008 |

|

RU2389841C2 |

Авторы

Даты

2023-04-17—Публикация

2021-03-19—Подача