Изобретение относится к способу изготовления колодки для тормозной накладки, в частности для дискового тормоза транспортного средства, при этом полосовую или пластинчатую заготовку подвергают глубокой вытяжке в направлении, перпендикулярном плоскости заготовки. Кроме того, изобретение относится к колодке для тормозной накладки, а также к обрабатывающему устройству, в частности штамповочному инструменту, для выполнения способа.

Колодка для тормозной накладки известна, например, в связи с дисковыми тормозами транспортных средств и образует вместе с расположенной на ней тормозной накладкой тормозную колодку. Тормозная колодка предназначена для соединения через колодку для тормозной накладки со скобой дискового тормозного механизма. Скоба дискового тормозного механизма имеет по меньшей мере один поршень, с помощью которого тормозная колодка перемещается к тормозному диску дискового тормоза. Во время процесса торможения колодка для тормозной накладки служит для передачи с тормозной накладки на скобу дискового тормозного механизма поперечных сил, которые создаются за счет контакта между тормозной накладкой и тормозным диском. На основании большой массы, в частности, транспортных средств для перевозки грузов или пассажиров, таких как, например, грузовые автомобили, и требуемых за счет этого при торможении больших сил торможения, к колодкам для тормозной накладки, соответственно, к снабженным ими тормозным колодкам предъявляются особенно высокие требования относительно жесткости их формы. Поэтому колодки для тормозной накладки должны иметь, в частности, большую прочность на изгиб для защиты от деформаций и/или разрушения.

Известно изготовление колодок для тормозной накладки способом литья, как показано, например, в DE 195 32019 С1 и DE 103 50725 А1. Кроме того, из DE 10 2004 014858 А1 и DE 20 2005 011 660 U1 известны штампованные из стального листа колодки для тормозной накладки, а также катаные колодки для тормозной накладки из DE 103 00585 В3.

Из DE 10 2004 054012 А1 известна колодка для тормозной накладки, которая изготовлена посредством глубокой вытяжки из металлического листа. По сравнению с изготовлением литейным способом изготовление посредством глубокой вытяжки имеет то преимущество, что нет необходимости в последующей обработке. Кроме того, изготовленная посредством глубокой вытяжки колодка для тормозной накладки имеет значительно меньший вес, чем изготовленная литейным способом колодка для тормозной накладки. Это уменьшение веса положительно сказывается на характеристиках движения и расходе топлива снабженного такой колодкой для тормозной накладки транспортного средства. Кроме того, следует отметить, что изготовленная посредством литья колодка для тормозной накладки имеет худшие свойства материала, чем изготовленная посредством глубокой вытяжки колодка для тормозной накладки. Материал изготовленных способом литья колодок для тормозной накладки является хрупким. За счет этого при экстремальных условиях колодка для тормозной накладки может ломаться.

Относительно применяемых до настоящего времени колодок для тормозной накладки следует отметить, что они имеют относительно большой вес, что связано с указанными выше недостатками. Кроме того, до настоящего времени изготовление колодок для тормозной накладки из стали, является малоэкономичным, поскольку для этого требуются стальные листы с относительно большой толщиной материала, для обеспечения требуемых и обычных установочных размеров.

Для обеспечения достаточной силы удерживания между скобой дискового тормозного механизма современной конструкции и тормозной колодкой, целесообразно предусматривать на стороне скобы дискового тормозного механизма выступы материала в качестве элементов прилегания в определенных положениях на краю колодки для тормозной накладки. Эти выступы материала взаимодействуют с формой скобы дискового тормозного механизма, так что возникающие при торможении поперечные силы могут хорошо передаваться на скобу дискового тормозного механизма. Одновременно должен обеспечиваться отвод воздействующих на тормозную накладку поперечных сил в колодку для тормозной накладки. Для этого оказалось пригодным, в частности, придание формы колодке для тормозной накладки, при которой для размещения тормозной накладки образуется полностью окантованное углубление на колодке для тормозной накладки.

До настоящего времени изготовление колодки для тормозной накладки с указанными выше признаками, т.е. с расположенными на стороне скобы дискового тормозного механизма выступами материала и окантованным на стороне тормозной накладки углублением, было возможно лишь с помощью способа литья.

С учетом этого задачей изобретения является создание способа изготовления колодки для тормозной накладки, который является экономичным и в котором предотвращаются указанные выше недостатки.

Эта задача решена, исходя из способа указанного в начале вида тем, что заготовку для создания по меньшей мере одного расположенного на краю утолщения материала обжимают поперек, в частности, перпендикулярно направлению глубокой вытяжки, при этом толщина созданного так утолщения материала больше толщины исходного материала.

Изобретение направлено на изготовление колодки для тормозной накладки посредством глубокой вытяжки металлической заготовки (например, стального листа). Способ изготовления служит, как следует из сказанного выше, для создания колодки для тормозной накладки с улучшенными по сравнению с изготовленной способом литья колодкой для тормозной накладки свойствами материала. Дополнительно к этому, не должна выполняться последующая обработка, которая неизбежна при изготовленной способом литья колодке для тормозной накладки. Таким образом, обеспечивается возможность изготовления колодки для тормозной накладки, согласно изобретению, в более короткое время и тем самым более экономично, чем изготовленной способом литья колодки для тормозной накладки.

За счет создания, согласно изобретению, расположенного на стороне края утолщения материала заданного размера можно реализовывать формы и функции колодки для тормозной накладки, которые до настоящего времени можно было достигать только в изготовленных способом литья колодках для тормозной накладки. Утолщение материала образует расположенный на стороне скобы (суппорта) дискового тормозного механизма выступ материала, который, как указывалось выше, предусмотрен в подходящем положении на краю колодки для тормозной накладки. Утолщение материала повышает прочность колодки для тормозной накладки и расширяет ее функциональные возможности. Утолщение материала образует элемент прилегания, который взаимодействует с поверхностями прилегания или функциональными поверхностями скобы (суппорта) дискового тормозного механизма. Через элемент прилегания возникающие при торможении поперечные силы могут надежно передаваться с колодки для тормозной накладки на скобу дискового тормозного механизма. Согласно изобретению, решающее значение имеет то, что толщина созданного утолщения материала больше, чем толщина исходного материала (например, используемого стального листа). Таким образом, можно применять исходный материал, который без отрицательного воздействия на стабильность формы готового изделия, значительно тоньше, чем общая толщина готовой колодки для тормозной накладки. В зависимости от случая применения, толщина утолщения материала может превышать в 1,1-2,0 раза толщину исходного материала. Как правило, утолщение материала на 30-50% толще, чем исходный материал. За счет этого значительно уменьшается стоимость и вес. Кроме того, существенным преимуществом является то, что предназначенные для обычных колодок для тормозной накладки скобы дискового тормозного механизма могут оставаться без изменения для применения с колодками для тормозной накладки, согласно изобретению.

С помощью способа, согласно изобретению, можно предпочтительно изготавливать посредством глубокой вытяжки колодку для тормозной накладки, которая имеет на стороне тормозной накладки полностью окантованное за счет возвышения углубление и одновременно расположенные на стороне скобы дискового тормозного механизма указанные выше выступы материала.

Таким образом, согласно изобретению, указанные выше преимущества выполненных из металлического листа колодок для тормозной накладки, а именно их хорошие свойства материала, комбинируются с преимуществами изготовленных способом литья колодок для тормозной накладки, а именно, их оптимальной формой.

С помощью способа, согласно изобретению, можно выполнять, например, два или больше, в частности, четыре удерживающих выступа на стороне скобы дискового тормозного механизма на краю колодки для тормозной накладки, которые обеспечивают достаточную поверхность прилегания и тем самым улучшают удерживание колодки для тормозной накладки на соответствующей скобе дискового тормозного механизма и создают устойчивую механическую связь между скобой дискового тормозного механизма и колодкой для тормозной накладки. При этом соответствующие два удерживающих выступа служат для передачи сил в окружном и радиальном направлении от колодки для тормозной накладки на скобу дискового тормозного механизма.

Согласно одному предпочтительному варианту выполнения изобретения, в заготовке выполняют посредством глубокой вытяжки высадку в виде углубления, внутренний контур которого согласован с формой подлежащей установке на колодке тормозной накладки. Углубление образует лежащую ниже окантовки углубления поверхность прилегания для тормозной накладки. Таким образом, создание углубления посредством глубокой вытяжки служит для образования приемного элемента для тормозной накладки. Окантовка углубления имеет внутренний контур, который согласован с формой подлежащей соединению с колодкой тормозной накладки. Предпочтительно, обращенная к колодке для тормозной накладки часть тормозной накладки выполнена с возможностью ввода с геометрическим замыканием в углубление. За счет этого выполняется оптимальное соединение между колодкой и тормозной накладкой, при этом, в частности, действующие на тормозную накладку при торможении поперечные силы воспринимаются, по меньшей мере частично, окантовкой углубления.

Согласно одному предпочтительному варианту выполнения изобретения, колодка для тормозной накладки имеет на расположенной на стороне тормозной накладки поверхности окантовки по меньшей мере один окружающий углубление полностью или частично ограничительный выступ или ограничительное углубление. Задачей ограничительного выступа или ограничительного углубления является ограничение расширения тормозной накладки в направлении, параллельном поверхности колодки для тормозной накладки. Окантовка углубления служит для обеспечения стабильности колодки для тормозной накладки и одновременно в качестве зоны прилегания для инструмента, с помощью которого тормозная накладка наносится на колодку для тормозной накладки. При этом материал тормозной накладки наносится в виде пульпы в пластичном состоянии с помощью инструмента на колодку для тормозной накладки и затем затвердевает. Материал изготовленной так тормозной накладки, как правило, в определенной мере охватывает также край углубления. В этом случае возникает проблема увеличения в объеме пульпы (в частности, когда речь идет о сухой пульпе) во время затвердевания. Это означает, что изменяется расширение пульпы и тем самым контура тормозной накладки на окантовку углубления. Для противодействия этому может быть предусмотрен ограничительный выступ или ограничительное углубление. Целесообразно, они образуют на окантовке окружающую полностью или частично углубление стенку, соответственно, канавку в качестве средства геометрического замыкания, которые эффективно ограничивают нежелательное расширение (увеличение в объеме) тормозной накладки в направлении, параллельном поверхности колодки для тормозной накладки. Ограничительный выступ или ограничительное углубление можно целесообразно создавать посредством деформации листовой или пластинчатой заготовки. Предпочтительно, ограничительный выступ или ограничительное углубление имеют по существу V-образное поперечное сечение.

Согласно другому предпочтительному варианту выполнения изобретения, выступающий после глубокой вытяжки на стороне края материал удаляется с помощью штамповки для образования заданного наружного контура. Образование наружного контура посредством штамповки является целесообразным, поскольку тем самым для всего изготовления посредством деформации (глубокой вытяжки, обжимки) и вырезания (штамповки) необходим лишь один-единственный инструмент. Более подробно это будет пояснено ниже.

Кроме того, предлагается, что заготовка во время обжимки поперек направления глубокой вытяжки одновременно также деформируется в направлении глубокой вытяжки. За счет действующей при деформации в направлении глубокой вытяжки силы деталь зажимается и фиксируется. Одновременное действие силы в направлении глубокой вытяжки и в перпендикулярном ему направлении приводит в целом к течению материала заготовки в желаемую (заданную с помощью соответствующего инструмента) форму.

В другом предпочтительном варианте выполнения изобретения предусмотрено, что заготовка перед обжимом или во время обжима снабжается поперек, в частности, перпендикулярно направлению глубокой вытяжки в заданных местах отверстиями и/или по меньшей мере одной предусмотренной в заданном месте краевой выемкой. Выемка может быть, например, отверстием в колодке для тормозной накладки для указателя износа. Таким образом, рабочий ход создания отверстия, соответственно, вырезания можно использовать для надежной фиксации заготовки на инструменте во время обжима.

Кроме того, предлагается, что перед штамповкой, во время штамповки или во время глубокой вытяжки, в зоне углубления создают на стороне тормозной накладки удерживающие тормозную накладку пальцы. Удерживающие тормозную накладку пальцы служат для дальнейшего улучшения удерживания между колодкой для тормозной накладки и тормозной накладкой. После образования удерживающих тормозную накладку пальцев в зоне углубления, удерживающие тормозную накладку пальцы выступают в заданной мере из расположенной на стороне тормозной накладки поверхности колодки для тормозной накладки и при расположении в соответствии с предназначением тормозной накладки на такой колодке для тормозной накладки входят в предусмотренные для этого выемки на тормозной накладке. За счет этого достигается крепление с геометрическим замыканием тормозной накладки на колодке для тормозной накладки, во всяком случае, в окружном направлении. Удерживающие тормозную накладку пальцы могут иметь круглое или многоугольное поперечное сечение. Предпочтительно, на расположенной на стороне скобы дискового тормозного механизма поверхности углубления образованы вмятины (вдавливания) в местах, в которых на расположенной на стороне тормозной накладки поверхности углубления образованы удерживающие тормозную накладку пальцы в виде возвышений. Удерживающие тормозную накладку пальцы предпочтительно выполнены в виде единого целого с остальной колодкой для тормозной накладки и образованы посредством вдавливания фасонного тела в материал колодки для тормозной накладки в зоне углубления.

Указанный последним вариант выполнения изобретения служит, прежде всего, для обеспечения улучшенного удерживания тормозной накладки на колодке для тормозной накладки. Из уровня техники известно выполнение в колодке для тормозной накладки отверстий, в которые входят соответствующие крепежные цапфы тормозной накладки. Одновременно тормозная накладка склеивается с колодкой для тормозной накладки. Однако возникающие в процессе торможения высокие температуры могут приводить к сгоранию клеящего средства. В этом случае тормозная накладка удерживается на колодке для тормозной накладки лишь с помощью крепежных цапф. За счет этого тормозная накладка может расшатываться и слегка приподниматься с колодки для тормозной накладки. В экстремальном случае может происходить затем разрывание крепежных цапф возникающими при торможении поперечными силами. Кроме того, известны тормозные колодки, в которых в колодках для тормозной накладки выполнены, например, отверстия, которые при запрессовке заполняются массой тормозной накладки. Кроме того, известно образование на поверхности колодки для тормозной накладки других удерживающих элементов для удерживания тормозной накладки. Удерживающие элементы выполняются на колодках для тормозной накладки в виде дополнительных частей, например, в виде приваренных или спеченных решеток или штифтов. В противоположность этому, с помощью вдавливания, согласно изобретению, фасонного тела в материал заготовки в зоне углубления для образования удерживающих тормозную накладку пальцев обеспечивается значительно более простая, более дешевая и тем не менее эффективная возможность для соединения колодки и тормозной накладки.

Кроме того, предметом изобретения является изготовленная с помощью указанного выше способа колодка для тормозной накладки. В этой колодке для тормозной накладки предпочтительно на краю расположены два или больше удерживающих выступов в виде утолщений материала, при этом удерживающие выступы обеспечивают удерживание колодки для тормозной накладки на скобе дискового тормозного механизма в окружном направлении и, возможно, также в радиальном направлении. Это выполнение согласовано с применяемыми в настоящее время скобами дискового тормозного механизма. Удерживающие выступы выполнены, согласно изобретению, в виде единого целого с остальной колодкой для тормозной накладки, без увеличения для этого расхода материала, как это требуется, например, в уровне техники. За счет расположения четырех удерживающих выступов обеспечивается особенно хорошее удерживание колодки для тормозной накладки на используемых в настоящее время в большинстве случаев скобах дискового тормозного механизма. Возникающие при торможении поперечные силы могут очень хорошо передаваться с колодки для тормозной накладки на скобу дискового тормозного механизма.

В качестве альтернативного решения, изобретение относится к колодке для тормозной накладки, которая изготовлена посредством деформации и штамповки листовой или пластинчатой заготовки и имеет окруженное окантовкой, расположенное на стороне тормозной накладки углубление (высадку), внутренний контур которого согласован с формой подлежащей соединению с колодкой тормозной накладки. При этом на краю колодки для тормозной накладки расположены удерживающие выступы, которые, как указывалось выше, обеспечивают удерживание и/или направление колодки для тормозной накладки на скобе дискового тормозного механизма и сварены, свинчены или склепаны с заготовкой. Для этого удерживающие выступы могут быть профильными элементами или полосами из стали, которые соединены в соответствующих местах с подвергнутой глубокой вытяжке заготовкой.

Кроме того, указанная выше задача решена с помощью обрабатывающего устройства, которое имеет первый рабочий участок для глубокой вытяжки листовой или пластинчатой заготовки в направлении, перпендикулярном плоскости заготовки, второй рабочий участок для обжима по меньшей мере одной краевой зоны заготовки для создания расположенного на стороне края утолщения материала в направлении поперек, в частности, перпендикулярно направлению глубокой вытяжки, а также третий рабочий участок для вырезания штамповкой подвергнутой глубокой вытяжке заготовки, при этом рабочие участки расположены друг за другом. Такие обрабатывающие устройства называются также штампами последовательного действия. Заготовка проходит последовательно через отдельные рабочие участки, например, во время следующих друг за другом рабочих ходов соответствующего штамповочного пресса, при этом возможны различные последовательности расположения рабочих участков в обрабатывающем устройстве. Обрабатывающее устройство может работать так, что рабочие участки являются активными одновременно и параллельно, так что происходит одновременно обработка нескольких заготовок. Следует отметить, что количество рабочих участков обрабатывающего устройства, согласно изобретению, не ограничено тремя участками. В зависимости от случая применения может быть целесообразным большее или меньшее количество стадий обработки и тем самым соответствующее количество рабочих участков.

В одном предпочтительном варианте выполнения изобретения предусмотрено, что второй участок имеет по меньшей мере один работающий поперек направления глубокой вытяжки обжимной толкатель, а также по меньшей мере один карман, в который втекает вытесняемый обжимным толкателем материал заготовки. На основании обжима происходит образование желаемых расположенных на стороне края утолщений материала. Для контролирования их размеров и формы предусмотрены имеющие соответствующую форму карманы обрабатывающего устройства.

Предпочтительно, второй рабочий участок содержит средства для образования отверстий и/или обработки заготовки со стороны края. Обработка со стороны края заготовки может служить, например, для создания выемки, предназначенной для расположения в ней в последующем указателя износа дискового тормоза.

Предпочтительно, третий рабочий участок или второй рабочий участок содержит средства для образования расположенных на стороне тормозной накладки удерживающих тормозную накладку пальцев. Таким образом, второй или третий рабочий участок может одновременно выполнять за один рабочий ход изготовление удерживающих тормозную накладку пальцев.

Другие преимущества и признаки изобретения поясняются ниже на основании примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг.1 - способ, согласно изобретению, в виде блок-схемы;

фиг.2 - пример выполнения колодки для тормозной накладки, согласно изобретению, в изометрической проекции;

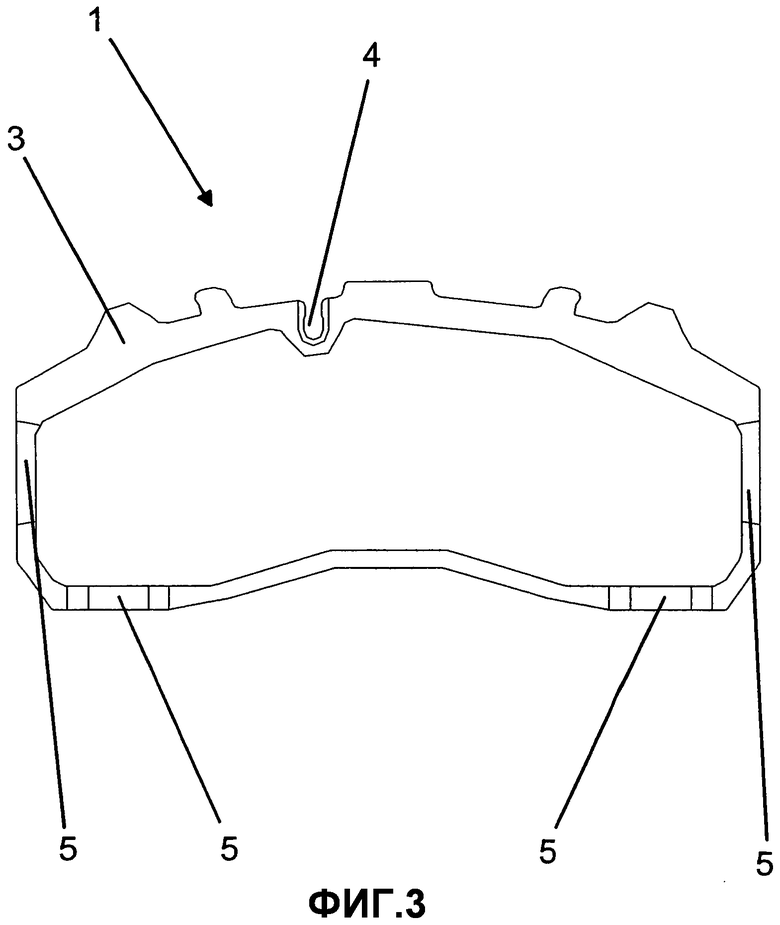

фиг.3 - показанная на фиг.2 колодка для тормозной накладки, в другой проекции;

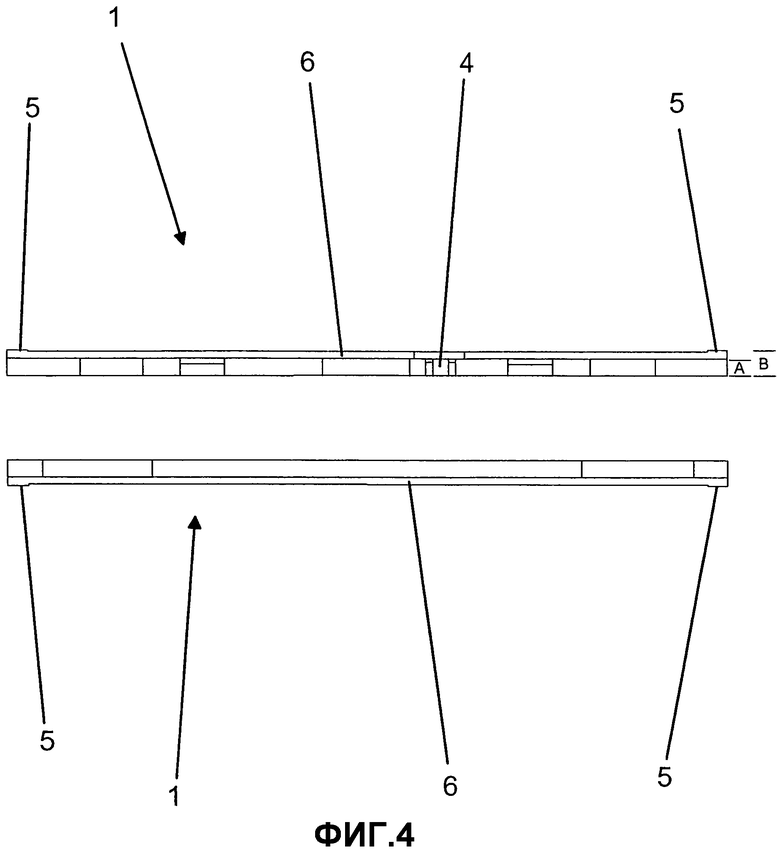

фиг.4 - показанная на фиг.2 и 3 колодка для тормозной накладки, в двух других проекциях;

фиг.5 - показанная на фиг.2 и 3 колодка для тормозной накладки, в другой проекции;

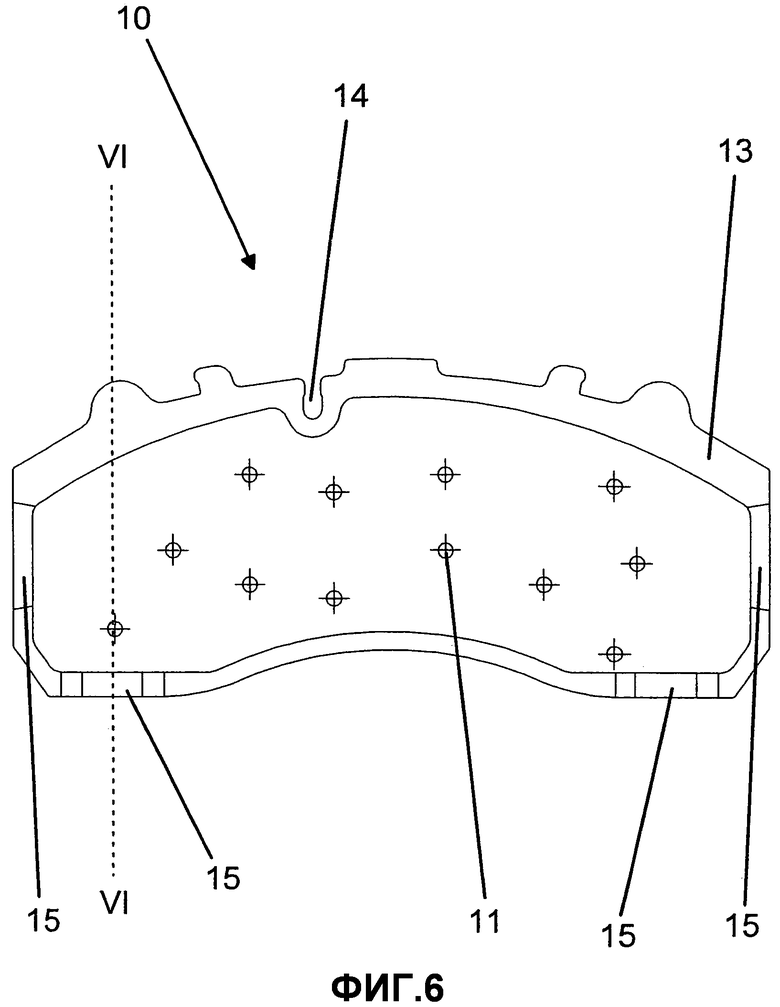

фиг.6 - альтернативный пример выполнения колодки для тормозной накладки, согласно изобретению;

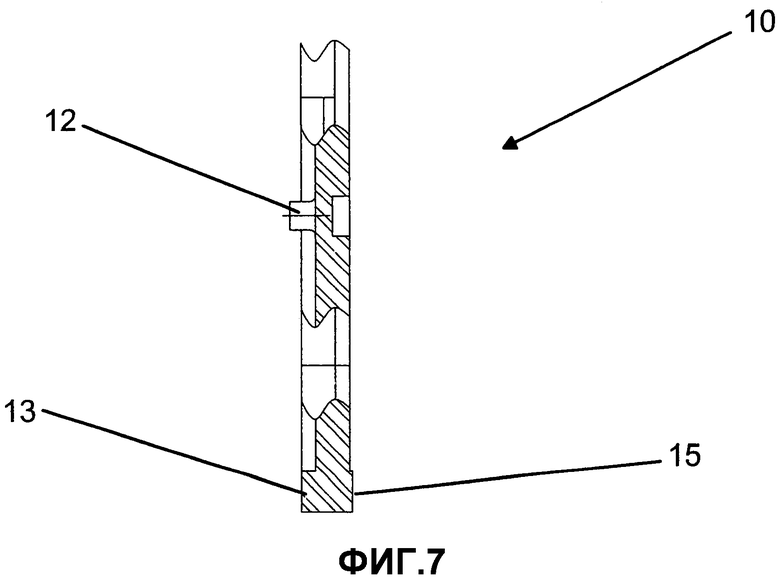

фиг.7 - частичный разрез показанной на фиг.6 колодки для тормозной накладки по линии VI-VI на фиг.6;

фиг.8 - обрабатывающее устройство, согласно изобретению, на виде сверху на обрабатывающую нижнюю часть штампа для использования в штамповочном прессе (верхняя обрабатывающая часть не изображена);

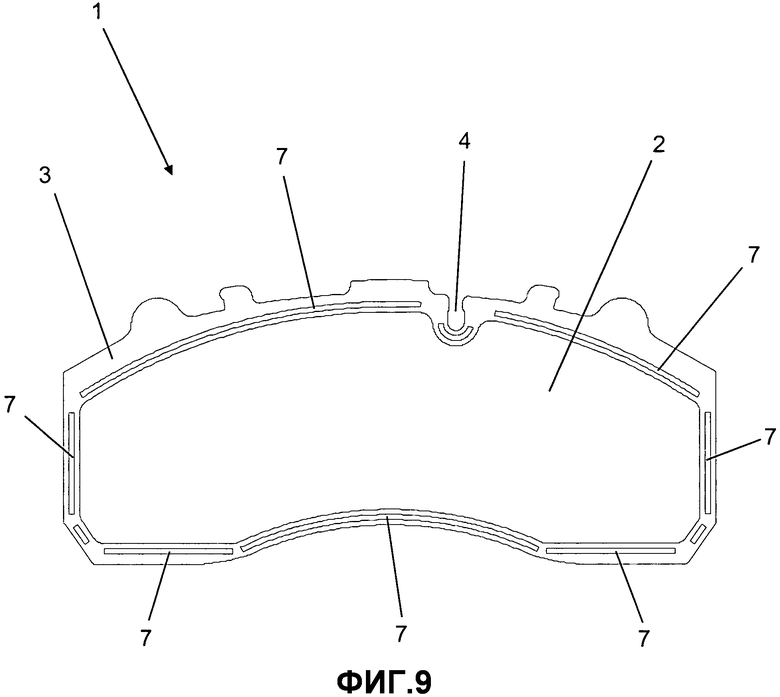

фиг.9 - другой пример выполнения колодки для тормозной накладки, согласно изобретению.

Согласно показанному на фиг.1 примеру выполнения, сначала подготавливают в качестве обрабатываемой детали заготовку из стального листа. На этапе 100 способа ее подают на рабочий участок 30 для обжимки краевого участка заготовки в горизонтальном рабочем направлении (на фиг.8 в плоскости чертежа), а именно для создания расположенного на стороне края утолщения материала заданного размера. На фиг.8 схематично показано расположение рабочего участка 30 на обрабатывающей нижней части 20 обрабатывающего устройства. С помощью рабочего участка 30 участок края заготовки обжимается в направлении поперек, в частности, перпендикулярно направлению глубокой вытяжки (перпендикулярно плоскости чертежа). Одновременно выполняются отверстия в заготовке в заданных местах и предусмотренная расположенная на стороне края в заданном месте выемка, которая служит для расположения указателя износа (не изображен на фиг.8).

На обрабатывающей нижней части 20 в зоне рабочего участка 30 предусмотрено четыре кармана 31 для приема вытесняемого при обжимке материала. Предусмотрено четыре обжимных толкателя 32, рабочие направления которых обозначены стрелками.

За этапом 100 способа следует этап 200 способа, который выполняется с помощью рабочего участка 40. Заготовка между двумя рабочими ходами штамповочного пресса транспортируется с рабочего участка 30 на рабочий участок 40. С помощью рабочего участка 40 снабженная отверстиями и обжатая заготовка подвергается глубокой вытяжке в направлении, перпендикулярном плоскости заготовки. За счет этого образуется расположенное на стороне тормозной накладки углубление, внутренний контур которой согласован с формой соответствующей тормозной накладки. Углубление можно видеть, в частности, на фиг.2, 3 и 6 (см. ниже).

На обрабатывающей нижней части 20 обрабатывающего устройства в зоне рабочего участка 40 снова расположены карманы 41 для приема материала созданных посредством обжима на предыдущем этапе способа, расположенных на стороне края утолщений материала. Карманы 41 служат для дальнейшего придания формы краевым утолщениям материала во время процесса глубокой вытяжки. Кроме того, рабочий участок 40 может иметь средства для образования расположенных на стороне тормозной накладки удерживающих тормозную накладку пальцев (не изображены на фиг.8).

После обработки заготовки на этапе 200 способа она проходит этап 300 способа с помощью рабочего участка 50, который служит для вырезания штамповкой подвергнутой глубокой вытяжке заготовки. С помощью рабочего участка 50 удаляют имеющийся после глубокой вытяжки лишний материал для создания заданного наружного контура заготовки с помощью штамповки и точного вырезания.

Обрабатывающая нижняя часть 20 имеет в зоне рабочего участка 50, а именно в зоне обжатых краевых участков заготовки, выемки 51 для приема (в данном примере выполнения) четырех удерживающих выступов на краю колодки для тормозной накладки. Положение выемок 51 соответствует расположению карманов 31 и 41 рабочих участков 30 и 40.

Затем с помощью обрабатывающего устройства после прохождения рабочих участков 30, 40 и 50 выдается готовая колодка для тормозной накладки.

На фиг.2 показан в изометрической проекции пример выполнения колодки 1 для тормозной накладки, согласно изобретению. Показана обращенная к не изображенной тормозной накладке сторона колодки 1 для тормозной накладки. Колодка 1 для тормозной накладки имеет углубление 2, внутренний контур которого согласован с формой тормозной накладки. Действующие при торможении между тормозной накладкой и колодкой 1 для тормозной накладки поперечные силы могут восприниматься (по меньшей мере частично) окантовкой 3 углубления 2. На верхней стороне окантовки 3 колодки 1 для тормозной накладки расположена краевая выемка 4, предназначенная для размещения неизображенного указателя износа. На стороне скобы дискового тормозного механизма на колодке 1 для тормозной накладки расположено четыре удерживающих выступа 5, из которых на фиг.2 виден лишь один. Их форма и расположение согласованы с формой соответствующей скобы дискового тормозного механизма, так что обеспечивается хорошее удерживание и хорошая передача сил между колодкой 1 для тормозной накладки и скобой дискового тормозного механизма, а именно, в окружном направлении и в радиальном направлении.

На фиг.3 показана показанная на фиг.2 колодка 1 для тормозной накладки в изометрической проекции со стороны скобы дискового тормозного механизма. Можно видеть четыре удерживающих выступа 5 и их точное расположение. Удерживающие выступы 5 расположены на краю колодки 1 для тормозной накладки и, в частности, на расположенной на стороне скобы дискового тормозного механизма поверхности в зоне окантовки 3 углубления 2.

На фиг.4 в верхней половине показана на виде сверху колодка 1 для тормозной накладки, согласно фиг.2 и 3. Можно видеть, что при образовании показанного на фиг.2 углубления 2 на стороне скобы дискового тормозного механизма возникает соответствующая выпуклость 6 на колодке 1 для тормозной накладки. Слева и справа к выпуклости 6 примыкают удерживающие выступы 5. В нижней половине на фиг.4 показана колодка 1 для тормозной накладки, согласно фиг.2, на виде снизу. Здесь можно также видеть выпуклость 6.

На фиг.4 в проекции сверху толщина исходного материала обозначена позицией А. Она составляет в примере выполнения 6 мм. Созданная за счет обжима толщина материала в зоне удерживающих выступов 5 обозначена позицией В. Она составляет в примере выполнения 9 мм. Таким образом, толщина материала в зоне удерживающих выступов 5 больше толщины исходного материала.

На фиг.5 показана на виде сбоку колодка 1 для тормозной накладки, согласно фиг.2 и 3.

На фиг.6 показан альтернативный пример выполнения колодки 10 для тормозной накладки на виде со стороны скобы дискового тормозного механизма. Колодка 10 для тормозной накладки соответствует по существу показанной на фиг.2-5 колодке 1 для тормозной накладки, за исключением расположенных на колодке 10 для тормозной накладки удерживающих тормозную накладку пальцев 12, которые образованы во время глубокой вытяжки заготовки. В местах, в которых на стороне тормозной накладки в зоне углубления расположены удерживающие тормозную накладку пальцы 12, на стороне скобы дискового тормозного механизма расположены вмятины 11.

Как показано на фиг.7, удерживающие тормозную накладку пальцы 12 созданы за счет вдавливания фасонного тела с обращенной к скобе дискового тормозного механизма стороны колодки 10 для тормозной накладки. В остальном колодка 10 для тормозной накладки имеет удерживающие выступы 15, окантовку 13 предусмотренного для тормозной накладки углубления, а также краевую выемку 14 для указанной выше цели.

В показанном на фиг.9 примере выполнения, колодка 1 для тормозной накладки имеет на расположенной на стороне скобы дискового тормозного механизма поверхности окантовки 3 по меньшей мере один окружающий полностью или частично углубление 2 ограничительный выступ 7 в виде окружающей с перерывами углубление 2 стенки. Прохождение ограничительного выступа 7 следует краевому контуру углубления 2. За счет имеющего, например, V-образную форму поперечного сечения ограничительного выступа 7 ограничивается расширение (неизображенной) тормозной накладки в направлении, параллельном поверхности колодки 1 для тормозной накладки. Материал тормозной накладки переходит в определенной мере через край углубления 2, так что ограничительный выступ образует средство геометрического замыкания, которое в зоне окантовки 3 сцепляется с тормозной накладкой. Ограничительный выступ 7 предотвращает нежелательное расширение (увеличение в объеме) тормозной накладки в направлении, параллельном поверхности колодки 1 для тормозной накладки и обеспечивает тем самым стабильность контура тормозной накладки во время изготовления.

Примеры выполнения, описание которых приведено выше со ссылками на фигуры, служат для пояснения и не имеют ограничительного характера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА С УКОРОЧЕННОЙ НАКЛАДКОЙ | 2008 |

|

RU2478844C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ПОРШЕНЬ ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2450180C2 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА АВТОМОБИЛЯ | 2008 |

|

RU2454576C2 |

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА ХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ, ТОРМОЗНАЯ НАКЛАДКА И КОМПЛЕКТ ТОРМОЗНОЙ НАКЛАДКИ | 2017 |

|

RU2699955C1 |

| ПНЕВМАТИЧЕСКИЙ ДИСКОВЫЙ ТОРМОЗ | 2009 |

|

RU2514538C2 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2705864C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| НАПРАВЛЯЮЩАЯ ПРУЖИНА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ И ДИСКОВЫЙ ТОРМОЗ, ИМЕЮЩИЙ ПО КРАЙНЕЙ МЕРЕ ОДНУ ТАКУЮ ПРУЖИНУ | 2000 |

|

RU2264566C2 |

Группа изобретений относится к области машиностроения, а именно к тормозным накладкам для дисковых тормозов транспортных средств. Способ изготовления колодки заключается в том, что полосовую или пластинчатую заготовку подвергают глубокой вытяжке в направлении, перпендикулярном плоскости заготовки. Затем заготовку для создания расположенного на краю утолщения материала обжимают поперек направления глубокой вытяжки, при этом толщина созданного так утолщения материала больше толщины исходного материала. По первому варианту колодка изготовлена в соответствии со способом, в котором заготовку обжимают поперек направления глубокой вытяжки. По второму варианту колодка изготовлена посредством деформации и штамповки листовой или пластинчатой заготовки и имеет окруженное окантовкой, расположенное на стороне тормозной накладки углубление, внутренний контур которого согласован с формой подлежащей соединению с колодкой тормозной накладки. На краю колодки расположены удерживающие выступы. Удерживающие выступы обеспечивают удерживание и/или направление колодки для тормозной накладки на скобе дискового тормозного механизма. Обрабатывающее устройство для выполнения способа имеет первый рабочий участок, второй рабочий участок и третий рабочий участок. Первый рабочий участок предназначен для глубокой вытяжки листовой или пластинчатой заготовки в направлении, перпендикулярном плоскости заготовки. Второй рабочий участок предназначен для обжима краевой зоны заготовки для создания расположенного на стороне края утолщения материала в направлении поперек направления глубокой вытяжки. Третий рабочий участок предназначен для вырезания штамповкой подвергнутой глубокой вытяжке заготовки. Рабочие участки расположены друг за другом. Достигается упрощение изготовления и улучшение технических характеристик колодки. 4 н. и 14 з.п. ф-лы, 9 ил.

1. Способ изготовления колодки (1, 10) для тормозной накладки, при этом полосовую или пластинчатую заготовку подвергают глубокой вытяжке в направлении, перпендикулярном плоскости заготовки, отличающийся тем, что заготовку для создания по меньшей мере одного расположенного на краю утолщения материала обжимают поперек направления глубокой вытяжки, при этом толщина созданного так утолщения материала больше толщины исходного материала.

2. Способ по п.1, отличающийся тем, что в заготовке выполняют посредством глубокой вытяжки окруженное окантовкой (3), расположенное на стороне тормозной накладки углубление (2), внутренний контур которого согласован с формой подлежащей соединению с колодкой (1, 10) тормозной накладки.

3. Способ по п.2, отличающийся тем, что на расположенной на стороне тормозной накладки поверхности окантовки (3) выполнен по меньшей мере один ограничительный выступ (7) или ограничительное углубление.

4. Способ по п.3, отличающийся тем, что ограничительный выступ (7) или ограничительное углубление создано посредством деформации листовой или пластинчатой заготовки.

5. Способ по п.3 или 4, отличающийся тем, что ограничительный выступ (7) или ограничительное углубление имеют по существу V-образное поперечное сечение.

6. Способ по п.1, отличающийся тем, что выступающий после глубокой вытяжки на стороне края материал удаляют с помощью штамповки для образования заданного наружного контура.

7. Способ по п.1, отличающийся тем, что заготовку во время обжима поперек направления глубокой вытяжки одновременно также деформируют в направлении глубокой вытяжки.

8. Способ по п.1, отличающийся тем, что заготовку перед обжимом или во время обжима снабжают поперек, в частности перпендикулярно направлению глубокой вытяжки, в заданных местах отверстиями и/или по меньшей мере одной предусмотренной в заданном месте краевой выемкой (4, 14).

9. Способ по п.1, отличающийся тем, что перед штамповкой, во время штамповки или во время глубокой вытяжки в зоне углубления создают на стороне тормозной накладки удерживающие тормозную накладку пальцы (12).

10. Колодка (1, 10) для тормозной накладки, отличающаяся тем, что она изготовлена в соответствии со способом по любому из пп.1-9.

11. Колодка (1, 10) для тормозной накладки по п.10, отличающаяся тем, что на краю колодки (1, 10) для тормозной накладки расположены два или больше удерживающих выступов (5, 15) в виде утолщений материала, при этом удерживающие выступы (5, 15) обеспечивают удерживание и/или направление колодки (1, 10) для тормозной накладки на скобе дискового тормозного механизма.

12. Колодка (1, 10) для тормозной накладки, при этом колодка для тормозной накладки изготовлена посредством деформации и штамповки листовой или пластинчатой заготовки и имеет окруженное окантовкой (3), расположенное на стороне тормозной накладки углубление (2), внутренний контур которого согласован с формой подлежащей соединению с колодкой (1, 10) тормозной накладки, отличающаяся тем, что на краю колодки (1, 10) для тормозной накладки расположены удерживающие выступы (5, 15), при этом удерживающие выступы (5, 15) обеспечивают удерживание и/или направление колодки (1, 10) для тормозной накладки на скобе дискового тормозного механизма, при этом удерживающие выступы (5, 15) сварены, свинчены или склепаны с заготовкой.

13. Колодка (1, 10) для тормозной накладки по п.12, отличающаяся тем, что на расположенной на стороне тормозной накладки поверхности окантовки (3) расположен по меньшей мере один ограничительный выступ (7) или ограничительное углубление, которые ограничивают расширение тормозной накладки в направлении, параллельном поверхности колодки (1, 10) для тормозной накладки.

14. Колодка (1, 10) для тормозной накладки по п.13, отличающаяся тем, что ограничительный выступ (7) или ограничительное углубление имеют по существу V-образное поперечное сечение.

15. Обрабатывающее устройство для выполнения способа по любому из пп.1-9, имеющее первый рабочий участок (40) для глубокой вытяжки листовой или пластинчатой заготовки в направлении, перпендикулярном плоскости заготовки, второй рабочий участок (30) для обжима по меньшей мере одной краевой зоны заготовки для создания расположенного на стороне края утолщения материала в направлении поперек направления глубокой вытяжки, а также третий рабочий участок (50) для вырезания штамповкой подвергнутой глубокой вытяжке заготовки, при этом рабочие участки (30, 40, 50) расположены друг за другом.

16. Обрабатывающее устройство по п.15, отличающееся тем, что второй рабочий участок (30) имеет по меньшей мере один работающий поперек направления глубокой вытяжки обжимной толкатель (32), а также по меньшей мере один карман (31), в который втекает вытесненный обжимным толкателем (32) материал заготовки.

17. Обрабатывающее устройство по п.16, отличающееся тем, что второй рабочий участок (30) имеет средства для выполнения отверстий и/или обработки заготовки на стороне края.

18. Обрабатывающее устройство по любому из пп.15-17, отличающееся тем, что третий рабочий участок (50) или второй рабочий участок (30) имеет средства для создания расположенных на стороне тормозной накладки удерживающих тормозную накладку пальцев (12).

| DE 102004054012 A1, 11.05.2006; | |||

| DE 3803069 A1, 09.03.1989; | |||

| Устройство для перфорирования бумажной ленты | 1978 |

|

SU1217247A3 |

| DE 102004014858 A1, 13.10.2005; | |||

| DE 202005011660 U1, 13.10.2005; | |||

| DE 10300585 B3, 27.05.2004; | |||

| DE 19532019 C1, 13.021997; | |||

| DE 10350725 A1, 09.06.2005; | |||

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2001 |

|

RU2219393C2 |

Авторы

Даты

2015-07-20—Публикация

2011-02-25—Подача