Предложен экологически чистый универсальный способ переработки растительной биомассы, в т.ч. древесных и растительных отходов, обеспечивающий увеличение содержания лигнина в формовочной массе из растительных компонентов, повышая ее термопластичность, что важно при дальнейшем формировании изделий технического назначения. Тонкодисперсный целлюлозосодержащий материал и низкомолекулярные соединения, полученные при переработке лигнинсодержащей жидкой фазы, после выделения также могут быть использованы в качестве сырья в лесохимическом, гидролизном производстве и др.

Известен способ (патент РФ № 2201951) переработки органических веществ, в том числе полимеров и полимерных композиций, в частности переработки древесины, продуктов растениеводства, органосодержащих полезных ископаемых, а также промышленных и бытовых отходов, содержащих органические составляющие для применения в химической, лесо- и нефтеперерабатывающей отраслях, в теплоэнергетике и других отраслях промышленности. Органические вещества перерабатывают путем нагрева их в газовой среде или в вакууме. Способ отличается тем, что переработку выполняют постадийно вблизи границы существования выделяемого вещества в конденсированном состоянии, достижение которой осуществляется путем высокоскоростного нагрева со скоростью 103-105 град/с, которая для каждой стадии различна, а количество стадий определяется количеством выводимых из процесса продуктов или увеличивается при существовании температурных интервалов, в которых не протекает химических реакций, причем на одной из стадий при температуре 200-375°С из системы удаляют влагу, а температура последней стадии равна 550-750°С, а газообразные фракции, получаемые на каждой стадии процесса переработки, выводят из системы и направляют для дальнейшей конденсации, переработки или сжигают, твердые продукты, оставшиеся после последней стадии, также направляют на переработку или сжигают.

Недостатком данного способа является то, что значительную часть продуктов переработки исходной растительной массы предполагается сжигать.

Известен способ (RU № 2165416, C07D 311/40, 2001) переработки древесины лиственницы с выделением комплекса целевых продуктов, в том числе нативных биофлавоноидов. Процесс ведут в две стадии в условиях нахождения компонентов экстракционной массы в псевдоожиженном состоянии, причем на первой стадии в качестве растворителя используют эмульсию неполярного углеводорода алифатического ряда в воде и полученную экстракционную массу после первой стадии разделяют на твердую фазу и водно-углеводородный экстракт, который разделяют на углеводородный раствор природных смол и водный раствор олигосахаридов с последующим выделением природных смол и олигосахаридов (арабиногалактана), а полученную твердую фазу после промывки водой направляют на вторую стадию экстракции, при этом используют в качестве растворителя эмульсию низкокипящего эфира и водного этилового спирта в воде, полученную экстракционную массу со второй стадии разделяют на водно-спиртоэфирный экстракт и твердую фазу - в виде нативного углеродсодержащего полимера древесины, а абсорбцию водно-спиртоэфирного экстракта осуществляют низкокипящим эфиром с последующим выделением из полученных спиртоэфирной и водной фаз соответственно нативных биофлавоноидов дигидрокверцетина, дигидрокемпферола и нарингенина, и арабиногалактана, причем все стадии процесса переработки древесины ведут в атмосфере инертного газа. Перекристаллизацию биофлавоноидов ведут из воды.

Недостатком данного способа является использование органических растворителей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ (патент РФ № 2361871) переработки лигнинуглеводного сырья, а именно древесины лиственницы, в частности отходов древесной переработки - комлевой части Сибирской и Даурской лиственницы с получением биологически активного флавоноида - дигидрокверцетина (ДГК), находящего применение в медицине и пищевой промышленности, а также с выделением природных смолистых веществ для получения канифоли, ПАВ, душистых веществ, вирусоидов, а также получением технических продуктов из древесины.

Описанный способ комплексной переработки древесины лиственницы включает гидротермомеханическую обработку деструктированной древесины лиственницы в жидкой среде на основе деионизированной воды и органического растворителя в роторном пульсационном устройстве - кавитаторе при температуре саморазогрева с последующим разделением полученной пульпы на жидкую и твердую фазы, раздельную обработку жидкой и твердой фазы, выделение из твердой фазы природных смол путем экстракции органическими растворителями с последующей сушкой и модификацией активированной древесины, выделение из жидкой фазы дигидрокверцетина реэкстракцией метилтретбутиловым эфиром с последующим вакуумным упариванием реэкстракта и сушкой полученного продукта, при этом в качестве органического растворителя используют несмешивающиеся с водой растворители, выбранные из группы: тетрахлорметана, хлороформа, дихлорэтана или их смеси при массовом соотношении деионизированная вода: органический растворитель от 9:1 до 8:2, а массовое соотношение древесина: водно-органическая среда составляет 1:8-1:10. Способ позволяет выделить из древесины лиственницы дигидрокверцетин со степенью чистоты 93-97%, с выходом 2.5-2.6% от массы абсолютно сухой древесины и смолистую массу с выходом 4,5-5,0%. Описанный способ является прототипом предложенного способа. Однако известный способ имеет существенные недостатки, т.к. основан на использовании не экологичных и высокотоксичных химических соединений для разделения древесины на жидкую и твердую фазы и выделения из твердой фазы природных смол путем экстракции органическими растворителями. Кроме того, образующиеся при реализации указанного способа древесные отходы, составляющие около 90% от массы исходной древесины, малопригодны для прямого использования при масштабном производстве технических изделий, т.к. по своим технологическим качествам близки к исходному сырью. В частности, зависимость свойств продуктов, получаемых по указанному методу, от природного состава исходной древесины (древесины лиственницы) существенно ограничивает потенциальные объемы и географию производств по переработке древесных отходов. Древесные отходы, образовавшиеся при реализации указанного способа, так же как и другие растительные отходы не термопластичны, что ограничивает возможности изготовления из них готовых изделий. Вместе с тем растительные отходы, предварительно обогащенные лигнином - природным термопластичным полимером, входящим в состав многих растений, являются экологически чистыми продуктами, которые могут быть непосредственно использованы для формирования готовых изделий, существенно расширяя перспективы применения и масштабы использования нетоварной древесины.

Задачами настоящего изобретения являются:

- повышение экологичности процесса переработки растительной биомассы и исключение из технологического цикла токсичных органических растворителей;

- получение из натурального растительного сырья экологически чистых продуктов, пригодных для формирования готовых изделий технического назначения;

- повышение универсальности способа, расширение перспектив применения и масштабов использования нетоварной древесины за счет реализации процессов на стандартном технологическом оборудовании и использования смешанного растительного сырья различной природы;

- получение из натурального растительного сырья ценных целлюлозосодержащих полупродуктов для лесохимических, гидролизных производств и др.

Поставленная задача достигается тем, что предложен способ переработки растительной биомассы, включающий ее гидротермомеханическую обработку в жидкой среде при температуре саморазогрева и разделение полученной суспензии на отдельные фракции, при этом растительную биомассу при соотношении вода/биомасса от 10:90 до 90:10 подвергают гидротермомеханической обработке при температуре саморазогрева реакционной смеси 45-240°С до получения размера частиц твердой фазы не более 1000 мкм, разделяют полученную водную суспензию при температуре реакционной смеси на твердую целлюлозосодержащую фракцию и жидкую фракцию, содержащую лигнин, которую смешивают с растительной биомассой, не подвергавшейся гидротермомеханической обработке, и/или с растительной биомассой, предварительно подвергнутой упомянутой гидротермомеханической обработке, удаляют из образовавшейся смеси жидкость и направляют полученную массу для формирования целевых изделий.

Кроме того,

- удаляют из образовавшейся смеси жидкость полностью или частично,

- в жидкую фракцию, содержащую лигнин, вводят целевые добавки, такие как волокнистые наполнители, или минеральные вещества, или антипирены, или биоцидные вещества.

Существенное отличие предложенного способа от известного заключается в том, что исходное сырье растительного, в т.ч. древесного, происхождения подвергают комплексному механическому воздействию в водной среде без применения токсичных органических растворителей при температуре, не превышающей 240°С, в результате чего в реакционной смеси образуется жидкая содержащая лигнин фракция, отделяемая известными методами при температуре реакционной смеси от твердофазной диспергированной целлюлозосодержащей фракции. Жидкую содержащую лигнин фракцию смешивают при температуре реакционной смеси в различных комбинациях с исходной или иного происхождения растительной биомассой, удаляют из образовавшейся смеси излишнюю жидкость при температуре не ниже 45°С и формируют изделия, обладающие практически полезными свойствами. Твердую фракцию используют в качестве ценного целлюлозосодержащего полупродукта для лесохимических, гидролизных производств и др. При этом основным оборудованием для реализации процесса являются технологические устройства различных типов, обеспечивающие воздействие разрушающих, в т.ч. сдвиговых, разрывающих, растягивающих, ударных, вибрационных, пульсирующих и других видов механических нагрузок в водной среде, приводящее к саморазогреву реакционных смесей в интервале температур от 45 до 240°С в зоне воздействия нагрузок, а также последующее разделение полученных смесей известными методами фильтрации, центрифугирования, флотации и др. В частности, гидротермомеханическую обработку растительного сырья осуществляют в роторно-пульсационных установках, для смешения, перетирания и формования водных смесей пригодны также различные гомогенизаторы, мельницы, шнековые, экструзионные агрегаты и др.

Измельчение исходной биомассы до размеров частиц менее 1000 мкм существенно повышает однородность получаемой суспензии, обеспечивает, с одной стороны, условия, достаточные для перехода лигнина из растительных фрагментов в водный раствор и последующего отделения целлюлозосодержащей фракции, а с другой стороны, способствует равномерному распределению лигнинсодержащего компонента в объеме растительной биомассы при последующем их смешении.

Способ осуществляют следующим образом:

Получают исходную смесь, смешивая с водой растительную биомассу - древесные опилки, перемолотые растительные фрагменты, стружки, корни, ветки и т.п., при соотношении вода/твердая фаза от 10:90 до 90:10, и подвергают механической обработке в установке (например, в роторно-пульсационной, в мельнице и т.п.), где происходит измельчение твердых частиц под воздействием сдвиговых, разрывающих, растягивающих, ударных, вибрационных, пульсирующих и других нагрузок, сопровождающееся саморазогревом реакционной смеси от 45°С до 240°С. Образовавшуюся суспензию подвергают сепарации известными методами (например, фильтрация, центрифугирование, флотация и т.п.) и отделяют твердофазную диспергированную целлюлозосодержащую фракцию. Оставшаяся жидкая фракция - фильтрат, содержит смесь лигнина, низкомолекулярных органических и неорганических соединений, которые способны переходить из твердой фазы в водный раствор в диапазоне температур 45-240°С. Полученный фильтрат при температуре реакционной смеси смешивают в различных комбинациях с исходной и/или иного происхождения растительной биомассой и добавками, удаляют из образовавшейся смеси излишнюю жидкость при температуре не ниже 45°С и формируют изделия. Компонентный состав растительной биомассы, смешиваемой с фильтратом, может быть идентичным исходной растительной биомассе или отличаться от нее, а также может представлять собой суспензию растительной биомассы, полученную путем вышеописанной гидротермомеханической обработки без разделения на компоненты.

Для улучшения физических, химических и потребительских свойств целевых продуктов и готовых изделий растительная биомасса на этапе смешения с лигнинсодержащим фильтратом может содержать твердые и жидкие добавки, придающие изделиям определенные свойства, в частности:

- волокнистые наполнители, например коноплю, китайскую крапиву, лен, джут и им подобные растения, повышающие прочность на изгиб материала в изделии;

- минеральные вещества, улучшающие физико-механические свойства, в т.ч. устойчивость к истиранию и др. поверхностные свойства изделия;

- антипирены, снижающие горючесть материала в изделии;

- биоцидные вещества, повышающие стойкость материала в изделии к гниению и насекомым;

- органические и минеральные красители, придающие окраску материалу в изделии;

- отходы производств углеродных материалов, обеспечивающие электропроводящие свойства материала в изделии;

-и др.

Соотношение компонентов в готовом изделии будет определяться конкретными требованиями к нему.

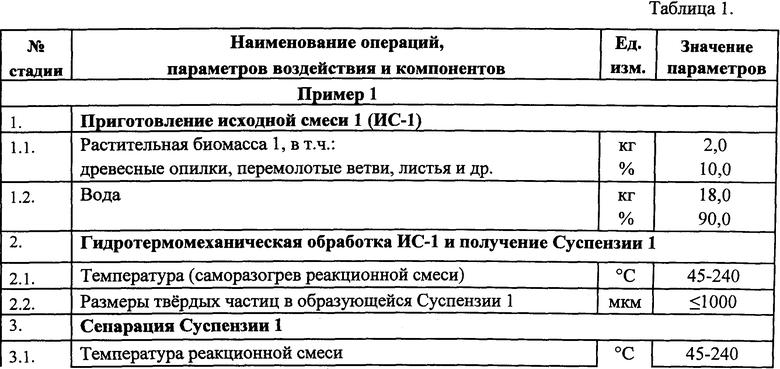

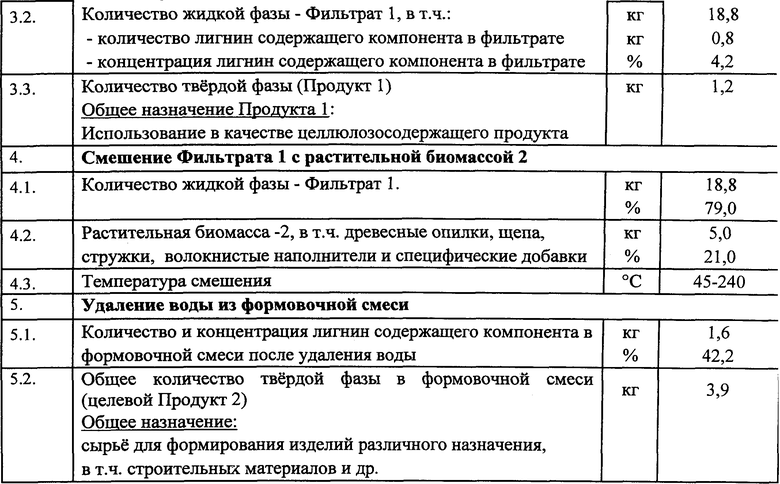

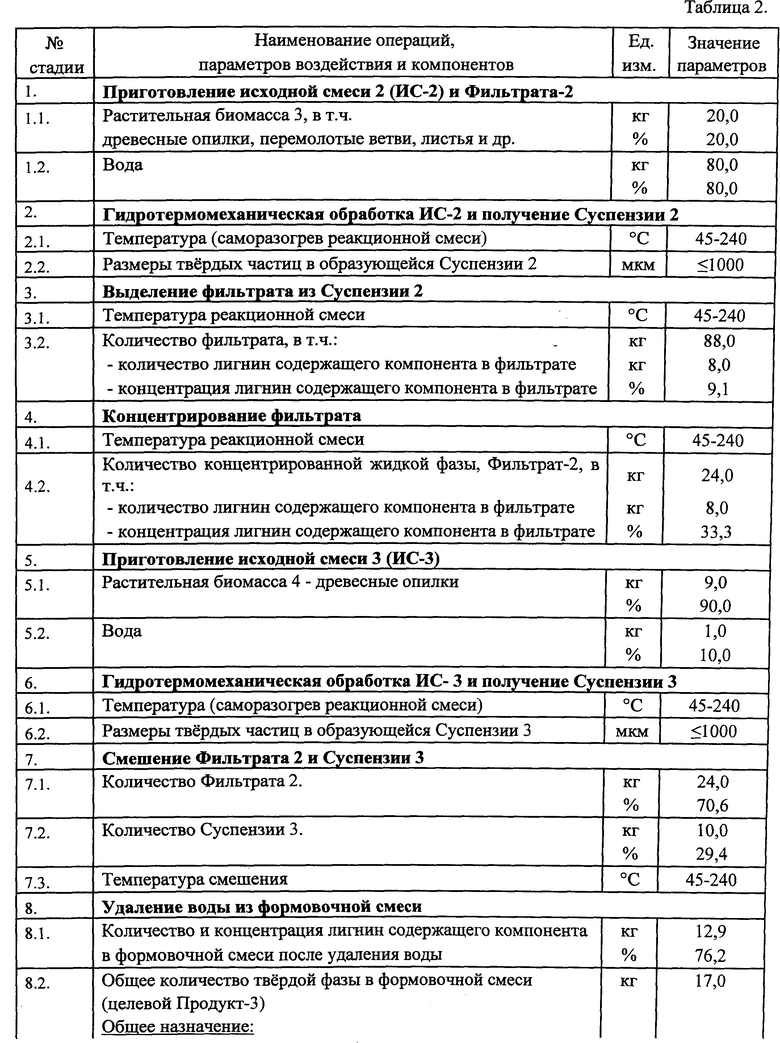

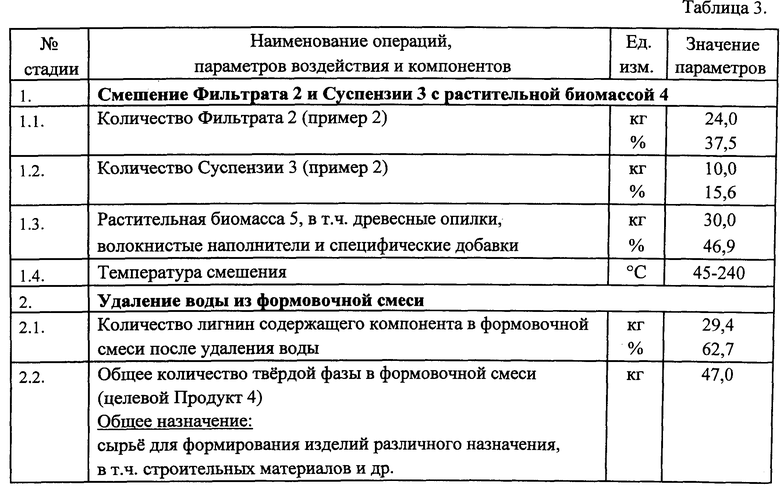

В таблицах 1-3 приведены примеры условий переработки растительной биомассы и получения целевых продуктов.

В таблице 1 (пример 1) приведены основные стадии и существенные параметры процесса переработки растительной биомассы при получении целевых продуктов с повышенным содержанием лигнина.

Пример 1.

Гидротермомеханическую обработку исходной смеси и образование Суспензии-1 осуществляли в роторно-пульсационной установке при температуре саморазогрева реакционной смеси в диапазоне 45-240°С до получения суспензии с размерами частиц не более 1000 мкм.

Выделение из Суспензии-1 Продукта-1 осуществляли методом фильтрации и последующего центрифугирования целлюлозосодержащего компонента. Лигнинсодержащую жидкую фракцию - Фильтрат-1, смешивали с опилками и др. компонентами (растительная биомасса-2) в гомогенизаторе. Излишнюю жидкость из образовавшейся смеси удаляли путем испарения воды и за счет отжима и сушки при формовании целевого Продукта-2. В результате проведенных процедур содержание лигнина в формовочной смеси было повышено приблизительно в 1,5-2 раза по сравнению с его содержанием в исходной растительной биомассе.

Продукт-1, состоящий, в основном, из целлюлозы, может быть использован в качестве сырья в лесохимическом, гидролизном производстве и др.

Целевой Продукт-2 выдавливают через фильеру или выгружают в пресс-форму для получения изделий различного назначения, в т.ч. строительных материалов, деталей и конструкций для мебельной, машиностроительной и др. отраслей промышленности.

Пример 2.

Основным отличием примера 2 (таблица 2) от процесса, приведенного в примере 1 (таблица 1), является стадия гидротермомеханической обработки древесных опилок (растительная биомасса-3) и получение Суспензии-3 с размерами частиц не более 1000 мкм в роторно-пульсационной установке при температуре саморазогрева реакционной смеси в диапазоне 45-240°С, для получения Продукта-3 из максимально гомогенной формовочной смеси.

В результате проведенных процедур содержание лигнина в формовочной смеси было повышено приблизительно в 3-3,5 раза, по сравнению с его содержанием в исходной растительной биомассе.

Целевой Продукт-3, кроме перечисленного в примере 1, может быть использован для получения гранулированных и иных топливных элементов.

Пример 3.

Основным отличием примера 3 (таблица 3) от процесса, приведенного в примере 1 (таблица 1), является использование для получения формовочной смеси трех видов лигнинсодержащих компонентов, что облегчает регулирование содержания лигнина в целевом продукте и обеспечивает высокую гомогенность формовочной смеси при наличии достаточно крупных фрагментов древесины.

В результате проведенных процедур содержание лигнина в формовочной смеси было повышено приблизительно в 2,5 раза (до более 70%) по сравнению с его содержанием в исходной растительной биомассе, это позволяет получить пластичную смесь, пригодную для дальнейшего формования изделий промышленного назначения.

Таким образом, данный способ позволит перерабатывать растительные отходы, обогащая их в процессе переработки лигнином - природным термопластичным полимером, и формировать из них готовые изделия, существенно расширяя перспективы применения и масштабы использования нетоварной древесины, а твердую фракцию использовать в качестве ценного целлюлозосодержащего полупродукта для лесохимических, гидролизных производств и др.

Изобретение относится к способу переработки растительной биомассы, включающему ее гидротермомеханическую обработку в жидкой среде при температуре саморазогрева и разделение полученной суспензии на отдельные фракции. При этом растительную биомассу с соотношением вода/биомасса от 10:90 до 90:10 подвергают гидротермомеханической обработке при температуре саморазогрева реакционной смеси 45°С - 240°С до получения размера частиц твердой фазы не более 1000 мкм, разделяют полученную водную суспензию при температуре реакционной смеси на твердую целлюлозосодержащую фракцию и жидкую фракцию, содержащую лигнин, которую смешивают с растительной биомассой, не подвергавшейся гидротермомеханической обработке и/или с растительной биомассой, предварительно подвергнутой упомянутой гидротермомеханической обработке, удаляют из образовавшейся смеси жидкость, и направляют полученную массу для формирования целевых изделий. Способ позволяет повысить экологичность и универсальность процесса переработки растительной биомассы, исключить из технологического цикла токсичные органические растворители и получить из натурального растительного сырья экологически чистые продукты. 2 з.п. ф-лы, 3 табл., 3 пр.

1. Способ переработки растительной биомассы, включающий ее гидротермомеханическую обработку в жидкой среде при температуре саморазогрева и разделение полученной суспензии на отдельные фракции, отличающийся тем, что растительную биомассу с соотношением вода/биомасса от 10:90 до 90:10 подвергают гидротермомеханической обработке при температуре саморазогрева реакционной смеси 45-240°С до получения размера частиц твердой фазы не более 1000 мкм, разделяют полученную водную суспензию при температуре реакционной смеси на твердую целлюлозосодержащую фракцию и жидкую фракцию, содержащую лигнин, которую смешивают с растительной биомассой, не подвергавшейся гидротермомеханической обработке, и/или с растительной биомассой, предварительно подвергнутой упомянутой гидротермомеханической обработке, удаляют из образовавшейся смеси жидкость и направляют полученную массу для формирования целевых изделий.

2. Способ по п. 1, отличающийся тем, что удаляют из образовавшейся смеси жидкость полностью или частично.

3. Способ по п. 1, отличающийся тем, что в жидкую фракцию, содержащую лигнин, вводят добавки, такие как волокнистые наполнители, или минеральные вещества, или антипирены, или биоцидные вещества.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2007 |

|

RU2361871C1 |

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| WO2010026244 A1, 11.03.2010 | |||

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

Авторы

Даты

2015-07-20—Публикация

2014-05-23—Подача