(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки волокнистого материала | 1985 |

|

SU1296644A1 |

| Способ получения целлюлозы | 1978 |

|

SU767259A1 |

| Способ получения целлюлозы | 1975 |

|

SU536269A1 |

| Способ варки измельченного растительного сырья | 1976 |

|

SU746003A1 |

| Способ получения целлюлозы | 1979 |

|

SU825745A1 |

| Способ получения целлюлозы | 1975 |

|

SU690101A1 |

| Способ получения целлюлозы | 1975 |

|

SU765439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы | 1976 |

|

SU705041A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1995 |

|

RU2140475C1 |

Изобретение относится к способам получения целлюлозы из растительного сырья и может найти применение в целлюлозно-бумажной промьиипенности при производстве 1№ллюлозы.

Традиционные способы получения целлюлозы с применением азотной кислоты заключаются в двухступенчатой обработке сырья растворами химикатов - азотной кислотой на первой ступени варки и щелочью на второй ступени. Однако это даительный процесс, требующий значительного расхода химикатов. Для сокращения продолжительности процесса варки разрабатываются различные способы.

Известен способ получения целлюлозы, в котором для интенсификации процесса применяют виброперемешивание смеси щепы и раствора при амплитуде механических колебаний 0,5-2,0 мм и частоте 30 Гц. Возникающие при виброперемеыивании колебания передаются раствору и щепе и ускоряют проникновение в капилляры древесной щепы, что дает возможность сократить продолжительность пропитки с четырех часов до получаса и исключить повреждение щепы 1.

Недостатком этого способа является незначительное воздействие виб- роперемешивания на внутренние слои щепы, а также необходимость проведения второй ступени варки, вследствие чего он оказался неэффективным.

Известен способ азотнокислой варки, для интенсификации процесса которого применяют раствор азотной

10 кислоты 8-20%, а для уменьшения расхода едкого натра щепу после варки подвергают про№двке при температуре не выше 90°С в течение 15120 мин С2.

15

Недостатком такого способа также является малая эффективность, так как процесс идетв две ступени и требует применения как кислоты, так и щелочи.

20

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения целлюлозы путем обработки исходного целлюлозосодержащего сырья

25 раствором азотной кислоты при одновременном многократном механическом воздействии на сырье. Механическое воздействие заключается в циклическом прессовании сырья, осущест30вляемом на стадиях пропитки и варки под давлением 1-10 МПа, причем в каждом цикле прессования давление повышают в течение 0,2-1 мин и выдерживают при конечном давлении 0,51,5 мин. При пропитке производят 4-х - 6-ти кратное циклическое прессование под давлением 5,0-10,0 МПа, а при варке - 2-х - 4-х кратное прессование под давленяем 3,0-6,0 МП в начальных циклах с постепенным снжением давления до 1-2 МПа в конечных циклах. После снятия давления повторение цикла наступает через J1-7 мин. Пропитанное раствором азотной кислоты целлюлозосодержащее сырье после удаления избытка кислоты выдерживают при атмосферном давлении в течение 30-60 мин Сз .

Недостатками известного способа являются повреждение целлюлозных волокон в результате прессования и большой расход химикатов и энергии на обработку. Щепа подвергается прессованию без предварительного ориентирования ее относительно сжимающих поверхностей, вследствие чег сжатие щепы происходит kaiK поперек волокон, так и в наиболее опасном с точки зрения повреждения волокон продольном направлении. Повреждение щепы происходит также в результате того, что для обеспечения равномерной пропитки щепы при сравнительно небольшом количестве циклов сжатия необходимо настолько высокое услие сжатия, что целлншозные волокна разрушаются, а проведение процесса требует большого расхода энергии.

Цель изобретения - уменьшение дecтpy cции целлюлозы, сокращение расхода химикатов и продолжительности процесса.

Поставленная цель достигается тем, что согласно способу получения целлюлозы путем обработки исходного целлюлозосодержсццего сырья растворо азотной кислоты при одновременном многократном механическом воздействии на сырье, механическое воздействие осуществляют сжатием сырья при его кратности 120-150000 и частоте 10-50 колебаний в секунду

Обработку проводят при 60-100°С и концентрации раствора азотной кислоты 12-22% в течение 0,2-5,0 ми

. Способ осуществляют следующим образом.

Растительный материал и раствор азотной кислоты непрерывно подают в зазор между двумя металлическими поверх,ностями, одной из которых сообщают усилие, вынуждающее ее совершать колебательные движения с заданной частотой, Перемещающийся слой щепы подвергают многократному обжатию в растворе азотной кислоты. При частоте 10-15 механических колебаний в секунду за время

пребывания в зоне обработки Ip300 с материал подвергается обжатию 100-15000 раз, в результате чего происходит быстрое и равномерное насыщение его азотной кислотой , инициирующее интенсивное химическое взаимодействие азотной кислоты с компонентами растительного материала. За счет экзотермического характера протекающих при этом окислительных реакций происходит саморазогревание реакционной массы и связанное с ним дополнительное ускорение процесса. При таком способе обработки не только ускоряется проникновение азотной кислоты в древесную щепу, но и само механическое обжатие щепы облегчается в результате того, что проникающая в древесину азотная кислота, являясь высокореакционным окислителем лигнина, вызывает его деструкцию и ослабление межволоконных связей в .древесине, повышение ее пластичности и, следовательно, облегчение ее механической обработки, т.е. значительное- сокращение расхода энергии на обработку. Оказываемое на щепу усилие в этом случае минимальное и, несмотря на многократность повторения, не вызывает значительных повреждений целлюлозных волокон При этом механическое воздействие н щепу, осуществляемое при бО-ЮО С в 12-22%-ном растворе азотной кислоты служит не столько для равномерной пропитки внутренних и наружных слоев щепы, сколько для последовательного отделения (отслаивания ) делигнифицированных и механически ослабленных слоев древесины. Открываквдиеся при этом более глубокие слои древесной щепы, в свою очередь, под вергаются воздействию раствора азот ной кислоты и процесс продолжается до полного превращения щепы в волокнистый материал. Совместное воздействие многократно повторяемых механических усилий обжатия и химического воздействия азотной кислоты приводит к ому, что содержащийся в растительном материале лигнин окисляется и растворяется с большей скоростью, чем при обычной Beipке материала, равномерно пропитанно.го азотной кислотой.

f.

Происходящее при этом быстрое растворение межклеточного вещества и ослабление межволоконных связей в древесине приводит к разделению щепы на волокна без применения второй ступени варки - щелочной экстракции, т.е. к проведению варки в одну ступень.

Пример.О,5 кг осиновой щепы и 4 л азотной кислоты концентрцией 17,5% одновременно подают в верхнюю часть полого корпуса, внутри которого с кольцевым зазором в 10 мм установлен ротор, которому придают круговые колебательные дви жения с частотой 25 копёбаний в се кунду. Под действием силы тяжести tqena и раствор перемещаются вниз в кольцевом зазоре между наружной и внутренней рабоче й поверхности аппарата. Совершающий круговые колебательные г ижения ротор передает усилие на щепу, которая подвергается многократному механическому обжатию полностью и равномерно про питывается азотной кислотой. В дан ном опыте время обработки щепы 1,0 мин и, следовательно, количест во циклов сжатия 1500. Обработанну щепу отделяют от избытка раствора кислоты и для завершения эарки выдерживают в течение 30 мин в термоизолировайном сосуде Л термосе ), К концу темпё;ратура массы достигает . Пблученную целлюло зу отделяют от отработанной кислоты, которую после укрепления свеже КИСМ1ОТОЙ используют в следующем огалте, затем целлюлозу промывают {ВОДОЙ и подвергают сортированию на (Сцеже. Отбелку и сбртирование полу .ченНой небеленой целлюлозы проводя путем ;обрабЬтки её 5%-ным раствором едкого натра э течение 1ч тфи комнатной температуре. .Расход химикатов, выход и показатели целлюлозы представлены в таблице. Приме р 2. 0,1 кг березовой щепы и 0,2 л 12%-ного раствсфа азотной кислоты, приготовленного из отработанной кислоты, получен ной в примере 1, и свежей азотной кислоты загружают в закрытый сосуд внутри которого помещен фтороплас.товый вклгщыш. : Сосуд установлен на трясучке, при работе которой вкладаш за счет своей инерции перемеща .ся внутри сосуда с частотой 50 колебаний в секунду; осуществляя мно

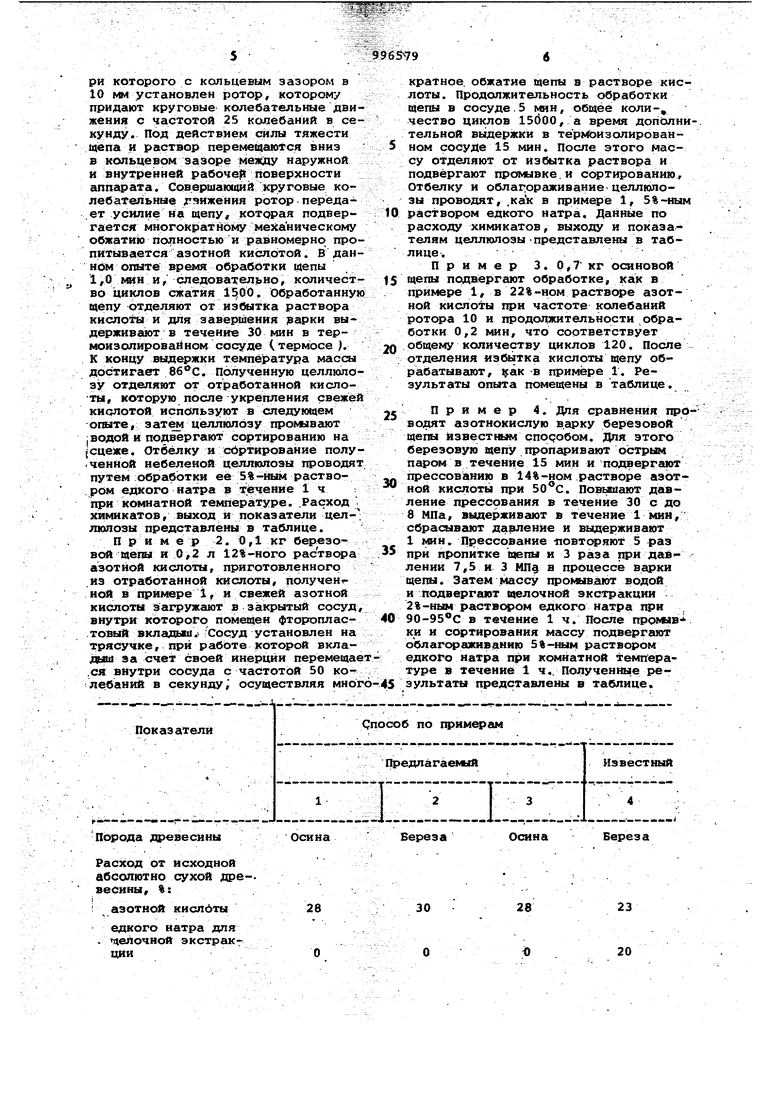

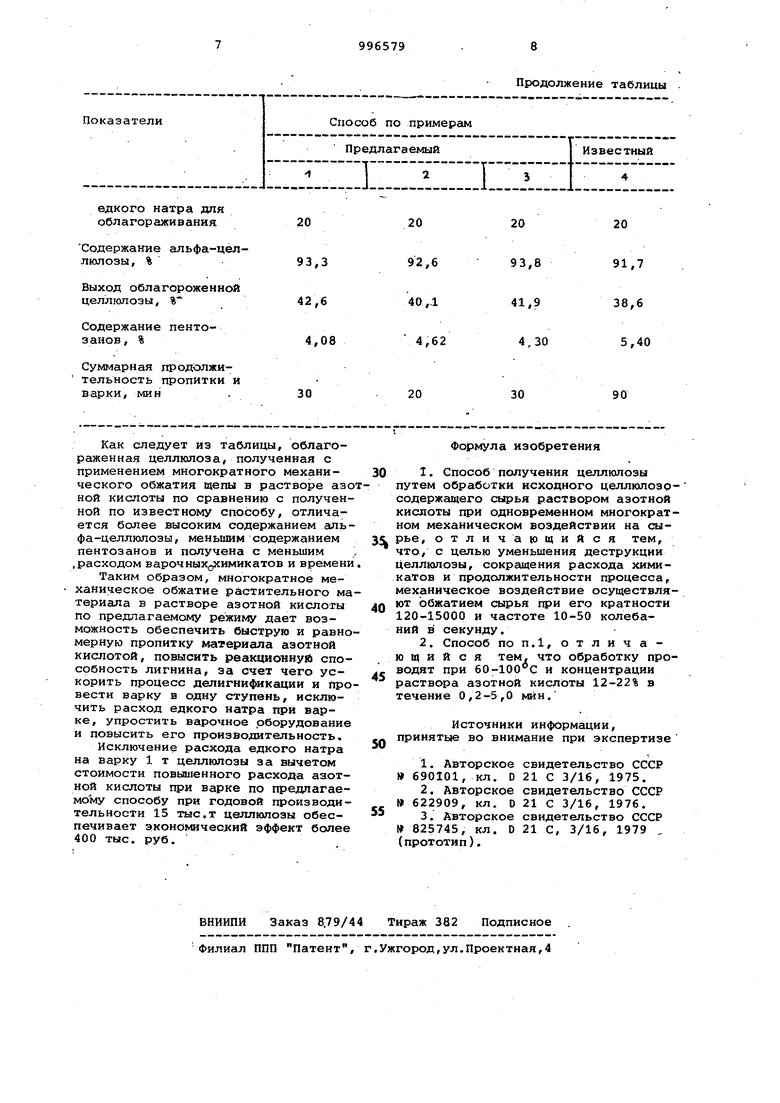

Расход от исходной абсолютно сухой древесины, %:

едкого натра для . «елочной экстрак7 ции

23

28

30

20 кратное, обжатие щепы в растворе кислоты. Продолжительность обработки щепы в сосуде.5 , общее коли-, чество циклов 15бОО, а время дополнительной выдержки в терк изолированном сосуде 15 мин. После этого массу отделяют от избытка раствора и подвергают промывке.и сортированию, Отбелку и облагораживаниецеллюлозы проводят, ,как в примере 1, 5%-ным раствором едкого натра. Данные по расходу химикатов, выходу и показателям целлюлозы представлены в таблице. Пример 3. 0,7 кг осиновой щепы подвергают обработке, как в примере 1, в 22%-ном растворе азотной кислоты при частоте колебаний ротора 10 и продагркительности обработки 0,2 мин, что соответствует общему количеству циклов 120. После отделения избытка кислоты щепу обрабатывают, ак -в примере 1. Результаты опыта помещены в таблице. Пример 4. Для сравнения проводят азотнокислую варку березовой щепы йзвестн1лъ) споробом. Для этого березовую щепу пропаривают острым паром в течение 15 мин и подвергают прессов)анию в 14%-ном растворе азотной кислоты при . Повышают давление прессования в течение 30 с до 8 МПа, выдерживают в течение 1 мин, сбрасывают давление и выдерживают 1 мин. Прессование -повтс яют 5 раз при пропитке щепы и 3 раза при давлении 7,5 и 3 МП§ в процессе варки щепы. Затем массу промыв.ают водой и подвергшот щелочной экстракции 2%-ным раствором едкого натра при 90-95 С в течение 1 ч. После npoNHB-ки и сортирования массу подвергают облагораживанию 5%-tajKi раствором едкого натра при комнатной температуре в течение 1 ч.. Полученшле результаты представлены в таблице.

едкого натра для облагораживания

Содержание альфа-целлюлозы, %

Выход облагороженной целлюлозы,

Содержание пентоэанов, %

Суммарная продолжительность пропитки и варки, мин Как следует из таблицы, облагораженная целлюлоза, полученная с применением многократного механического обжатия щепы в растворе азоной кислоты по сравнению с полученной по известному способу, отличается более высоким содержанием альфа-целлюлозы, меньшим содержанием пентозанов и получена с меньшим .расходом варочныхохимикатов и времени

Таким образом, многократное механическое обжатие растительного материала в растворе азотной кислоты по предлагаемому режиму дает возможность обеспечить быструю и равномерную пропитку материала азотной кислотой, повысить реакционну б способность лигнина, за счет чего ускорить процесс лелигнификации и провести варку в одну ступень, исключить расход едкого натра при варке, упростить варочное оборудование и повысить его производительность.

Исключение расхода едкого натра на варку 1 т целлюлозы за вычетом стоимости повышенного расхода азотной кислоты при варке по предлагаемому способу при годовой производительности 15 тыс.т целлюлозы обеспечивает экономический эффект более 400 тыс. руб.

Продолжение таблицы

20

20

91,7

93,8

41,9 38,6

4,30 5,40

90

30

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1980-07-23—Подача