Изобретение относится к испытаниям материалов, а именно к способам определения динамических характеристик эластичных материалов.

Известен способ определения динамических характеристик эластичных материалов, заключающийся в том, что наносят удар падающим сферическим грузом по испытуемому материалу, регистрируют время падения груза до контакта с материалом, время их контакта и время отскока груза, вычисляют собственную частоту колебаний и по ним определяют динамический модуль упругости, являющийся одним из параметров динамических характеристик [1].

Однако способ не позволяет определять динамические характеристики косоразмещенных эластичных материалов при различных значениях углов наклона этих материалов. Косоразмещенные эластичные материалы применяют в резинометаллических виброизоляторах для соединения защищаемого объекта (двигателя, кабины, других агрегатов и механизмов) с рамой машины [2, с.211, рис.24], [3, с.32, рис.2.1, м].

Наиболее близким к предлагаемому является способ испытаний материалов для определения динамического модуля упругости, состоящий в том, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости [4].

Недостаток способа в том, что он не позволяет определять динамические характеристики косоразмещенных эластичных материалов при различных значениях угла наклона этих материалов к поверхности столика. Эти характеристики необходимы при проектировании виброизоляторов, содержащих косоразмещенные призматические упругие элементы, которые при выполнении технологических операций с изменением режима работы машины поворачивают по отношению к защищаемому объекту, плавно изменяя жесткость виброизоляторов и снижая вибрации защищаемых объектов [5].

Задачей настоящего изобретения является расширение возможностей способа.

Поставленная задача достигается тем, что в способе определения динамических характеристик эластичных материалов, включающем то, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости, отличительным от прототипа признаком является то, что испытываемые образцы материала устанавливают на столик вибратора между верхней и нижней металлическими пластинами приспособления, обеспечивающего возможность изменения и фиксации угла наклона испытываемых образцов материала к поверхности столика вибратора в интервале от 0° до 90°, испытываемые образцы материала вулканизацией или склеиванием жестко прикрепляют к верхней и нижней пластинам приспособления, последовательно изменяют и фиксируют с помощью приспособления угол наклона испытываемых образцов материала к поверхности столика вибратора, при каждом установленном значении угла наклона испытываемых образцов материала определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

Известно, что упругие свойства эластомеров характеризуются большим различием модулей объемного сжатия и чистого сдвига. Например, для резин их отношение лежит в пределах от 500 до 5000 [3, с.21]. Косоразмещенные упругие элементы работают одновременно на сжатие и сдвиг. При угле наклона 0° эти элементы работают только на сжатие, а при угле наклона 90° они работают только на сдвиг.

При изменении угла наклона косоразмещенных испытываемых образцов эластичных материалов будет изменяться и значение динамического модуля упругости этих материалов.

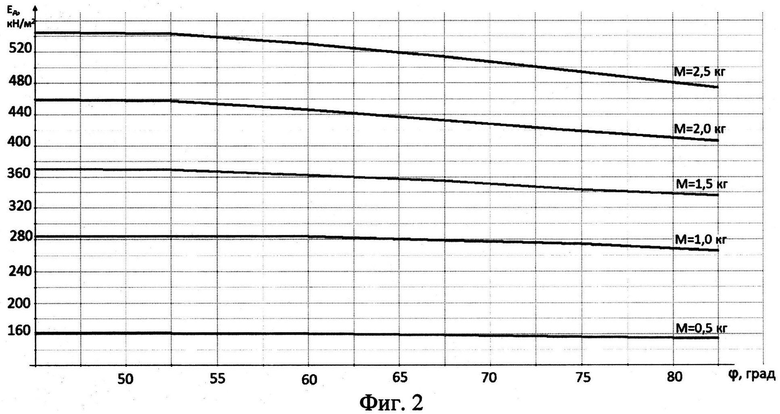

На фиг.1 представлена схема реализации способа определения динамических характеристик эластомеров; на фиг.2 - зависимость среднего арифметического значения величин модуля упругости эластомеров от угла наклона испытываемых образцов.

Способ реализуется следующим способом.

От каждой партии эластомеров отбирают для испытаний не менее шести образцов. Количество одновременно испытываемых образцов принимают три штуки.

Испытываемые образцы материала 1 (фиг.1) устанавливают на столик 2 электродинамического вибратора 3 между верхней 4 и нижней 5 металлическими пластинами приспособления 6, обеспечивающего возможность изменения и фиксации угла наклона испытываемых образцов материала к поверхности столика вибратора в интервале от 0° до 90°.

Испытываемые образцы материала 1 вулканизацией или склеиванием жестко прикрепляют к верхней 4 и нижней 5 пластинам приспособления 6.

Диаметр образца испытываемого материала 10±0,25 мм, высота образца в нагруженном состоянии h до 12 мм, общая площадь одновременно испытываемых образцов F=0,000236 м2 [4, с.3, табл.1].

Над испытываемыми образцами материала 1 устанавливают первый груз 7. Приводят столик 2 вибратора с нагруженными образцами материала 1 в вертикальное колебательное движение, установив на измерительном усилителе 8 режим автоматического поддержания постоянной амплитуды ускорения груза 7. С помощью низкочастотного измерительного звукового генератора 9 устанавливают колебания частотой 5 Гц.

Плавно изменяют частоту колебаний и определяют частоту резонанса f, при которой амплитуда ускорения груза 7 становится максимальной. Амплитуду ускорения регистрируют с помощью акселерометров 10 и виброизмерителя 11.

По частоте резонанса f вычисляют динамический модуль упругости EД (Н/м2) эластомера по формуле [4, с.4]

где f - частота резонанса, Гц;

M - масса груза, кг;

h - высота образца под нагрузкой, м;

F - общая площадь одновременно испытываемых образцов, м2.

Изменяя массу груза 7, определяют в перечисленной последовательности значение динамического модуля упругости EД.

Испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов.

Для каждой партии материала и конкретной массы М груза вычисляют среднее арифметическое значение величин динамического модуля упругости.

Последовательно изменяют и фиксируют с помощью приспособления 6 угол наклона φ испытываемых образцов материала к поверхности столика 2 вибратора 3 и изменяют массу M груза 7. При каждом установленном значении угла φ наклона испытываемых образцов материала и массе груза M определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

В результате проведения испытаний на вибрационном электродинамическом стенде ВЭДС-10А в соответствии с заявляемым способом определения динамических характеристик эластомеров были получены экспериментальные данные для резины марки 5969.

По полученным частотам резонанса f по формуле (1) вычислялись значения динамического модуля упругости испытываемых образцов резины и средние арифметические значения модуля упругости исследуемой партии резины.

На фиг.2 показана полученная зависимость динамического модуля упругости EД от угла наклона φ испытываемых образцов резины к поверхности столика вибратора и массы M груза.

По полученным графикам можно сделать вывод, что с увеличением угла наклона φ испытываемых образцов резины значение динамического модуля упругости снижается. Наибольшее изменение значения динамического модуля упругости имеет место при изменении угла φ в интервале от 45 до 90 градусов.

Источники информации

1. Авторское свидетельство СССР №697873, кл. G01N 3/30, 1978.

2. Вибрации в технике. Справочник. Том 4. / Под ред. Э.Э. Лавендела. - М.: Машиностроение, 1981.

3. Ляпунов В.Т., Лавендел Э.Э., Шляпочников С.А. Резиновые виброизоляторы. Справочник. - Л.: Судостроение, 1988, - 216 с.

4. Материалы звукоизоляционные и звукопоглощающие. Методы испытаний. ГОСТ 16297-80. Издание официальное. Государственный строительный комитет СССР. М.: Издательство стандартов, 1988.

5. Патент РФ на изобретение №2453746. Способ виброзащиты машин. Опубл. 20.06.2012. Бюл. №17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛАСТОМЕРОВ | 2013 |

|

RU2557323C2 |

| Виброизолятор с регулируемой жесткостью для кабины транспортного средства | 2017 |

|

RU2674733C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПРИ ПОМОЩИ ВИБРОУДАРНОГО ПРОЦЕССА МАТЕМАТИЧЕСКОГО МАЯТНИКА, СОУДАРЯЮЩЕГОСЯ С ИССЛЕДУЕМЫМ МАТЕРИАЛОМ | 2009 |

|

RU2411481C1 |

| Устройство для измерения динамических модулей упругости материалов | 1960 |

|

SU139859A1 |

| Способ определения динамического модуля упругости материалов | 1988 |

|

SU1569665A1 |

| Способ измерения динамических модулей упругости материалов | 1960 |

|

SU142072A1 |

| Способ исследования рассеяния упругой энергии и устройство для его осуществления | 1979 |

|

SU859875A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКИХ МОДУЛЕЙ УПРУГОСТИМАТЕРИАЛОВ | 1966 |

|

SU183994A1 |

| Способ определения динамического модуля сдвига и динамического модуля упругости ортотропного материала | 1981 |

|

SU983508A1 |

| Способ определения прочности хрупкого материала | 1990 |

|

SU1747999A1 |

Изобретение относится к испытаниям материалов, а именно к способам определения динамических характеристик эластичных материалов. Сущность: испытываемые образцы материала устанавливают на столик вибратора между верхней и нижней металлическими пластинами приспособления, обеспечивающего возможность изменения и фиксации угла наклона испытываемых образцов материала к поверхности столика вибратора в интервале от 0° до 90°. Испытываемые образцы материала вулканизацией или склеиванием жестко прикрепляют к верхней и нижней пластинам приспособления и над испытываемыми образцами материала устанавливают груз. Приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний и определяют частоту резонанса, при которой амплитуда ускорения груза на испытываемых образцах становится максимальной. По частоте резонанса по формуле вычисляют динамический модуль упругости. Изменяя массу груза, определяют в перечисленной последовательности значения динамического модуля упругости. Испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов. Для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости. Технический результат: возможность получения зависимости динамического модуля упругости EД эластомера от угла наклона испытываемых образцов к поверхности столика вибратора и массы груза. 2 ил.

Способ определения динамических характеристик эластомеров, заключающийся в том, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза на испытываемых образцах становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости, отличающийся тем, что испытываемые образцы материала устанавливают на столик вибратора между верхней и нижней металлическими пластинами приспособления, обеспечивающего возможность изменения и фиксации угла наклона испытываемых образцов материала к поверхности столика вибратора в интервале от 0° до 90°, испытываемые образцы материала вулканизацией или склеиванием жестко прикрепляют к верхней и нижней пластинам приспособления, последовательно изменяют и фиксируют с помощью приспособления угол наклона испытываемых образцов материала к поверхности столика вибратора, при каждом установленном значении угла наклона испытываемых образцов материала определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

| Электрический плавкий предохранитель | 1929 |

|

SU16297A1 |

| Издание официальное | |||

| Государственный строительный комитет СССР | |||

| М | |||

| Издательство стандартов, 1988 | |||

| Устройство для определения динамических характеристик эластичных материалов | 1984 |

|

SU1227978A1 |

| Способ определения динамических характеристик эластичных материалов | 1980 |

|

SU983506A1 |

| JP 10307091 A 17.11.1998 | |||

Авторы

Даты

2015-07-20—Публикация

2013-07-29—Подача