Изобретение относится к транспортному машиностроению, а именно к устройствам для установки кабины на раме транспортного или транспортно-технологического средства, и может быть использовано в других областях техники для повышения виброизоляционных качеств объектов.

В устройствах для крепления кабины на раме транспортно-технологических машин для повышения вибрационной защиты применяют упругие элементы, работающие на сжатие-растяжение и коаксиальное кручение.

Например, известно устройство для крепления кабины на раме транспортного средства (Авторское свидетельство СССР на изобретение №1604653, МПК B62D 27/04, 33/077. Устройство для крепления кабины на раме транспортного средства / Устинов Ю.Ф., Муравьев В.А., Фролов И.А., Антипов Л.А., Епифанов B.C., заявитель и патентообладатель Воронежский инженерно-строительный институт.- №4477049/31-11, заявл. 16.08.1988, опубл. 07.11.1990, Бюл. №41), содержащее размещенные по бокам кабины наклонно расположенные рычаги одинаковой длины, закрепленные шарнирно через амортизирующие втулки на кабине и раме транспортного средства.

Недостатком его является то, что при изменении режима работы транспортного или транспортно - технологического средства, состоящего в изменении линейных или угловых скоростей его подвижных звеньев, изменении действующих сил и моментов сил, изменении мощностей силовых установок или рабочих органов, изменяются вибрационные характеристики в опорных связях защищаемого объекта (кабины), однако жесткость упругих элементов виброизоляторов остается неизменной.

Наиболее близким к предлагаемому является устройство для установки кабины на раме транспортного средства (Патент на изобретение №2240248, Российская Федерация, B62D 33/077. Устройство для установки кабины на раме транспортного средства / Устинов Ю.Ф., Муравьев В.А., Никитин С.А., Покачалов А.С., Дуплищев С.М., заявитель и патентообладатель Воронеж, гос. арх. - строит, ун-т. - №2002126325, заявл. 02.10.2002, опубл. 20.11.2004, Бюл. №42), содержащее размещенные ниже кабины симметрично с каждого ее бока по два рычага одинаковой длины, расположенные под одинаковым углом к вертикали, наклоненные в противоположные стороны и закрепленные шарнирно через амортизирующие втулки на кабине и раме транспортного средства.

Недостатком этого устройства также является то, что при изменении режима работы транспортного или транспортно - технологического средства изменяются вибрационные характеристики в опорных связях защищаемого объекта (кабины), однако жесткость упругих элементов виброизоляторов остается неизменной.

Задачей настоящего изобретения является снижение вибрации защищаемого объекта (кабины) транспортного или транспортно - технологического средства при изменении режима его работы.

Поставленная задача достигается тем, что в устройстве, содержащем размещенные ниже кабины симметрично с каждого ее бока по два рычага одинаковой длины, расположенные под одинаковым углом к вертикали, наклоненные в противоположные стороны и шарнирно соединенные с кабиной транспортного средства через верхние амортизирующие втулки, отличительными признаками от прототипа является то, что на раме транспортного средства параллельно его продольной оси жестко закреплены два двухпоршневых гидроцилиндра одностороннего действия, а рычаги шарнирно соединены со штоками гидроцилиндров через нижние амортизирующие втулки и оси, при этом штоки гидроцилиндров шарнирно связаны с роликами, а сами ролики соединены с направляющими поверхностями, которые жестко закреплены на раме транспортного средства, на кабине жестко закреплены два стопорных нормально замкнутых двухколодочных тормоза с гидравлическим управлением, колодки которых соединены с барабанами, а сами барабаны жестко установлены на двух поперечных осях, шарнирно соединенных с кронштейнами кабины, при этом верхние амортизирующие втулки по внутренней и наружной поверхностям соединены вулканизацией или склеиванием с внутренней и наружной металлическими втулками, кроме того наружные втулки жестко соединены с рычагами, а внутренние втулки жестко соединены с поперечными осями.

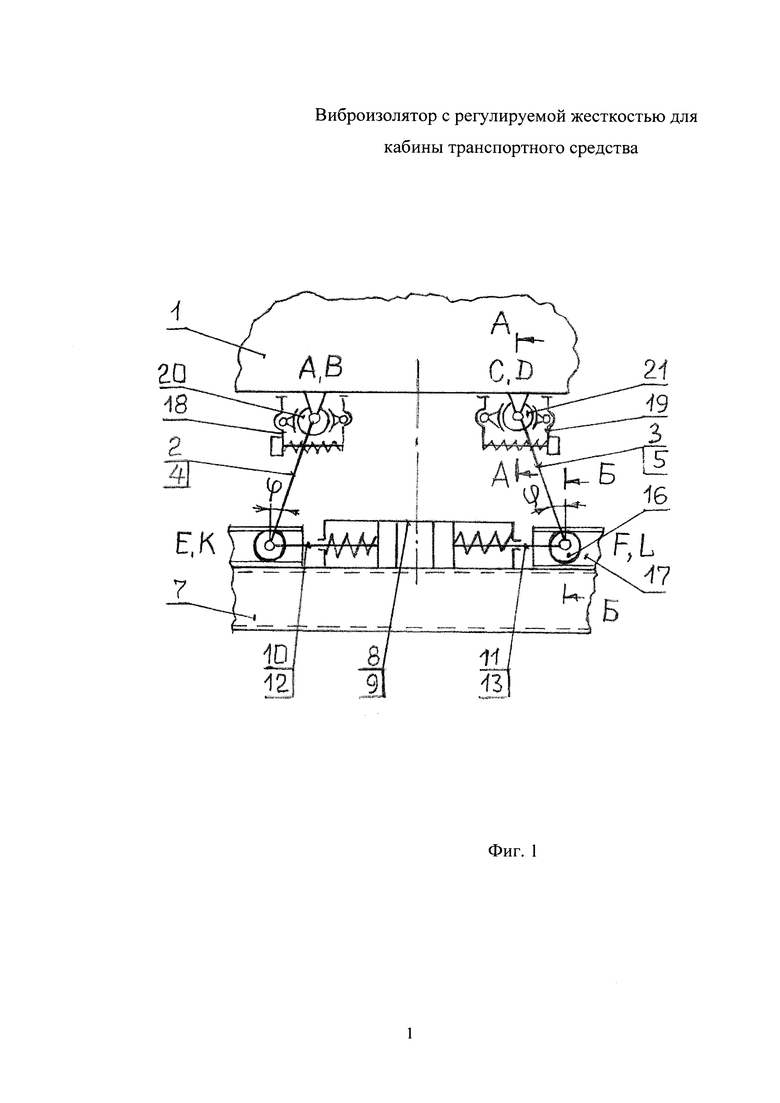

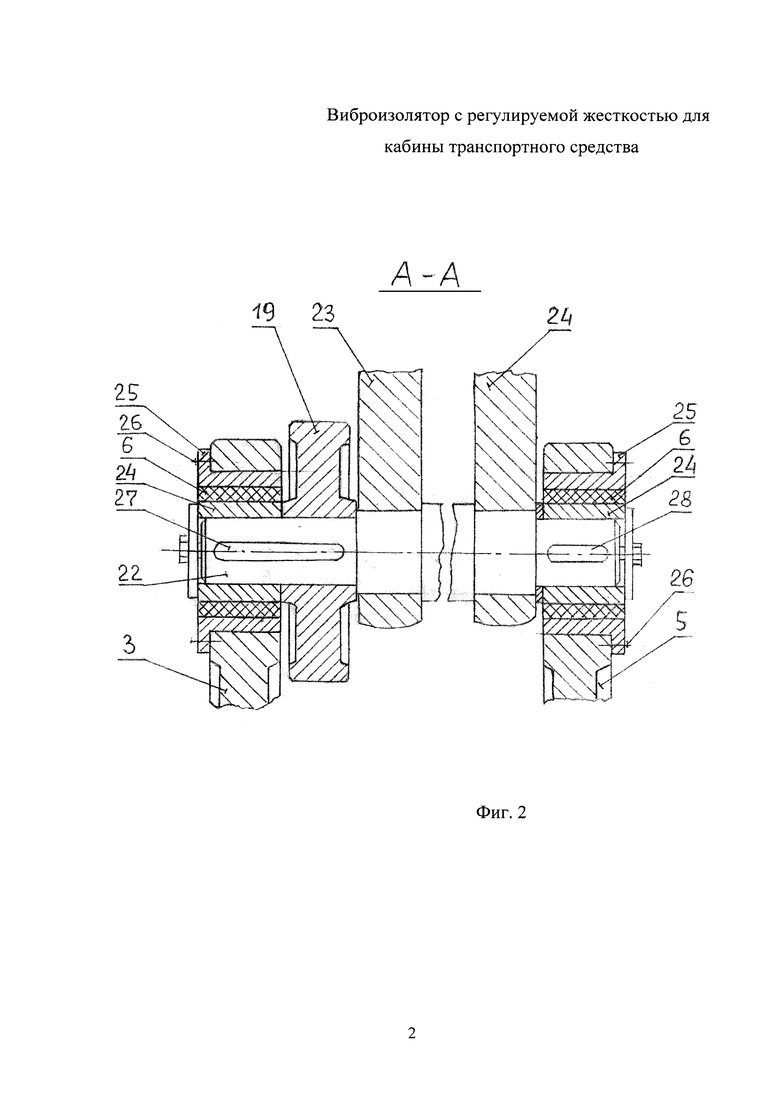

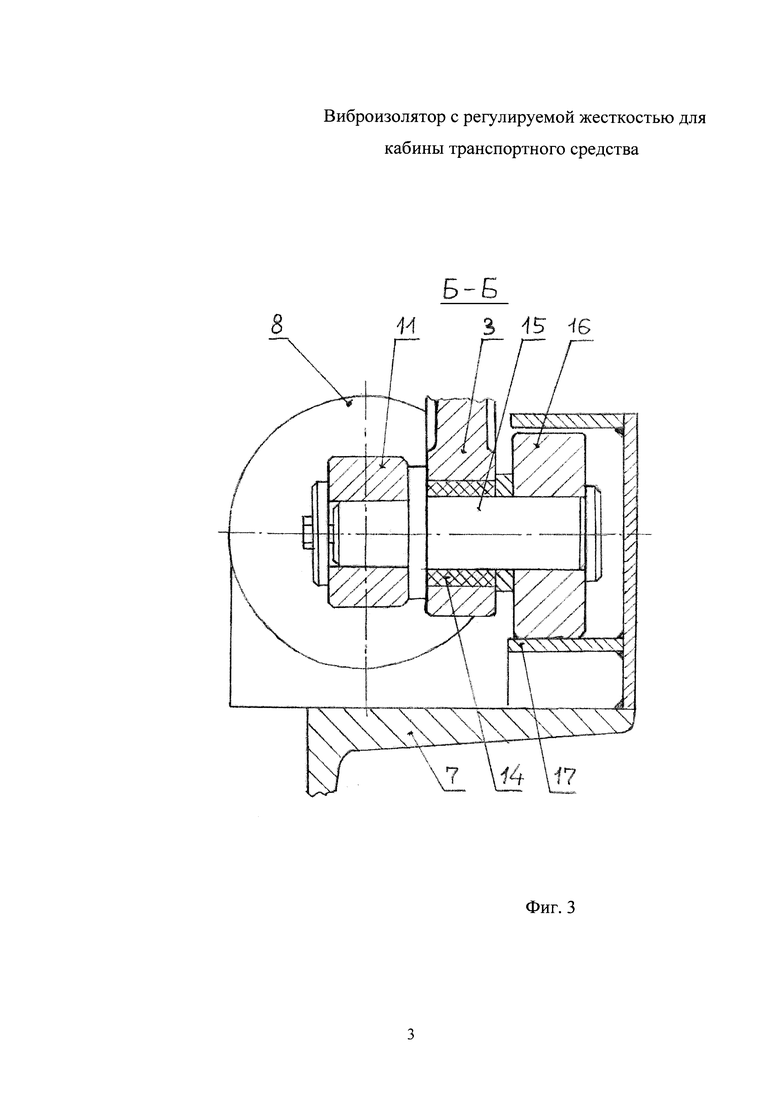

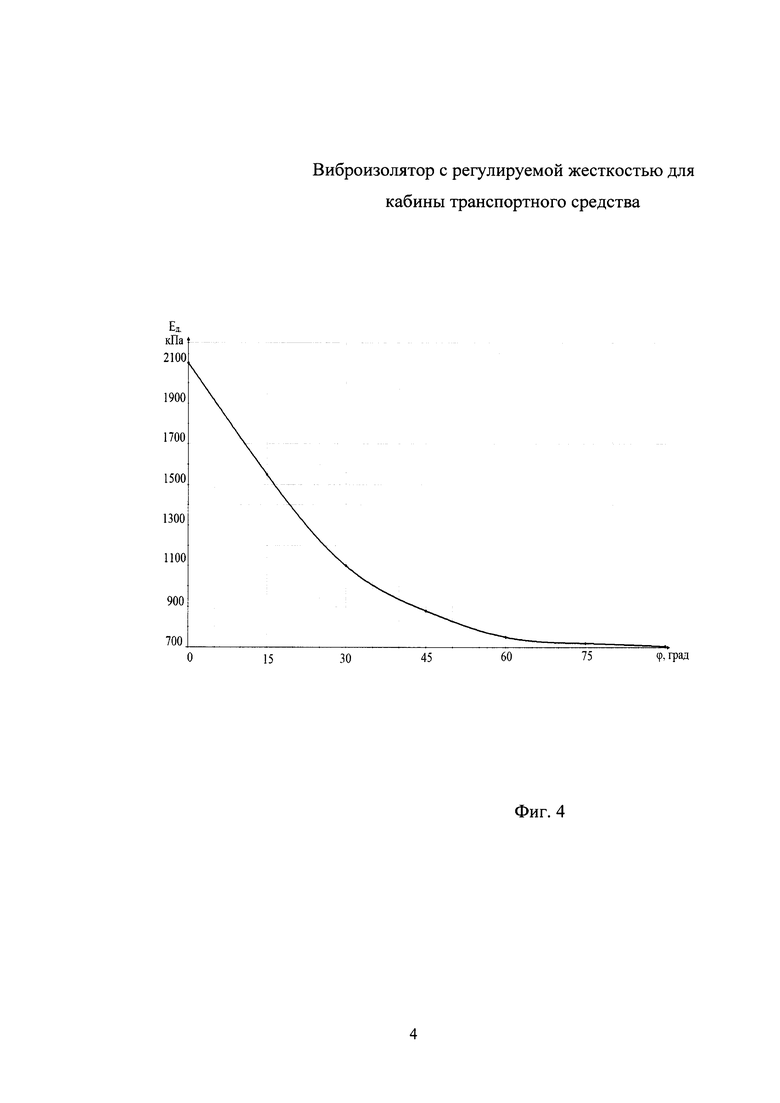

На фиг. 1 представлена схема виброизолятора с регулируемой жесткостью для кабины транспортного средства, вид сбоку кабины. На фиг. 2 представлен разрез А-А этого виброизолятора вертикальной плоскостью, проходящей через ось верхних амортизирующих втулок рычагов. На фиг. 3 представлен разрез Б-Б виброизолятора вертикальной плоскостью, проходящей через ось нижних амортизирующих втулок рычагов. На фиг. 4 показана зависимость динамического модуля упругости ЕД материала амортизирующих втулок от угла ϕ наклона рычагов к вертикали, полученная при проведении исследований на вибрационном электродинамическом стенде.

Виброизолятор содержит размещенные ниже кабины 1 симметрично с каждого ее бока по два рычага 2 и 3 и 4 и 5 одинаковой длины, расположенные под одинаковым углом ϕ к вертикали и наклоненные в противоположные стороны (фиг. 1).

Рычаги 2, 3, 4 и 5 в шарнирах А, В, С и D соединены с кабиной 1 транспортного средства (рис. 1) через верхние амортизирующие втулки 6 (фиг. 2).

На раме 7 транспортного средства параллельно его продольной оси жестко закреплены два двухпоршневых гидроцилиндра 8 и 9 одностороннего действия.

Рычаги 2, 3, 4 и 5 в шарнирах Е, F, К и L соединены со штоками 10, 11, 12 и 13 гидроцилиндров 8 и 9 (фиг. 1) через нижние амортизирующие втулки 14 и оси 15 (фиг. 3).

Штоки 10, 11, 12 и 13 гидроцилиндров 8 и 9 шарнирно соединены с роликами 16 (фиг. 1). Ролики 16 соединены с направляющими поверхностями 17, которые жестко закреплены на раме транспортного средства 7 (фиг. 3).

На кабине 1 жестко закреплены два стопорных нормально замкнутых двухколодочных тормоза 18 и 19 с гидравлическим управлением, колодки которых соединены с барабанами 20 и 21 (фиг. 1). Сами барабаны 20 и 21 (фиг. 1) жестко установлены на двух поперечных осях 22, шарнирно соединенных с кронштейнами 23 кабины 1 (фиг. 2).

Верхние амортизирующие втулки 6 (фиг. 2) по внутренней и наружной поверхностям соединены вулканизацией или склеиванием с внутренней 24 и наружной 25 металлическими втулками. Наружные металлические втулки 25 жестко соединены с рычагами 2,3,4 и 5 с помощью винтов 26 (фиг. 2).

Внутренние металлические втулки 24 рычагов 2, 3, 4 и 5, жестко, например, с помощью призматических шпонок 27 и 28 соединены с поперечными осями 22 (фиг. 2).

При работе транспортного или транспортно-технологического средства четыре нижние амортизирующие втулки 14 (фиг. 3) в шарнирах Е, F, К и L рычагов 2, 3, 4 и 5 (фиг. 1) работают на сжатие - растяжение.

Четыре верхние амортизирующие втулки 6 (фиг. 2) в шарнирах А, В, С и D рычагов 2, 3, 4 и 5 (фиг. 1) работают на сжатие - растяжение и коаксиальное кручение.

При угле наклона рычагов 2, 3, 4 и 5 к вертикали ϕ=0° верхние амортизирующие втулки 6 работают только на сжатие - растяжение, при угле наклона ϕ=90° они работают только на коаксиальное кручение. При угле ϕ наклона рычагов 2, 3, 4 и 5 к вертикали, который больше 0°, но меньше 90°, верхние амортизирующие втулки 6 работают одновременно на сжатие-растяжение и коаксиальное кручение. При изменении угла ср наклона рычагов 2, 3, 4 и 5 к вертикали изменяется значение крутящего момента, воспринимаемого материалом верхних амортизирующих втулок 6.

При изменении угла ϕ наклона рычагов 2, 3, 4 и 5 к вертикали будет изменяться и значение динамического модуля упругости материала верхних амортизирующих втулок 6.

Известно, что упругие свойства эластичных материалов характеризуются большим различием модулей объемного сжатия и сдвига, который имеет место при коаксиальном кручении. Например, для резин их отношение лежит в пределах от 500 до 5000 (Ляпунов В.Т. Резиновые виброизоляторы. Справочник / В.Т. Ляпунов, Э.Э. Лавендел, С.А. Шляпочников. - Л.: Судостроение, 1988, с. 21).

Одновременное изменение угла ср наклона рычагов 2, 3, 4 и 5 к вертикали осуществляется с помощью гидравлической системы транспортного или транспортно-технологического средства, имеющей автоматическое пружинное замыкание.

С помощью блока управления гидравлической системы рабочая жидкость под давлением подается одновременно в полости между поршнями цилиндров 8 и 9 и в гидроцилиндры управления колодочными тормозами 18 и 19 (фиг. 1). При этом преодолевается сопротивление пружин тормозов 18 и 19, а колодки тормозов размыкаются и не препятствуют совместному повороту барабанов 19, шпонок 27, поперечных осей 22 шпонок 28, внутренних металлических втулок 24, верхних амортизирующих втулок 6, наружных металлических втулок 25 и рычагов 2, 3, 4 и 5 относительно кронштейнов 24 кабины 1 (фиг. 2).

В гидроцилиндре 8 поршни со штоками 10 и 11 и одновременно в гидроцилиндре 9 поршни со штоками 12 и 13, преодолевая сопротивление пружин, перемещаются в противоположные стороны, удаляясь друг от друга и увеличивая расстояния EF и KL между осями шарниров соединения рычагов 2 и 3, а также рычагов 4 и 5 со штоками гидроцилиндров 8 и 9 (фиг. 1). При этом происходит одновременный поворот рычагов 2, 3, 4 и 5 вокруг осей шарниров А, В, С и Д, и осей шарниров Е, F, К и L, увеличивающий угол наклона ϕ рычагов к вертикали на одинаковую величину (фиг. 1).

Ролики 16 перемещаются поступательно вместе со штоками 10, 11, 12 и 13 гидроцилиндров 8 и 9 и катятся, вращаясь относительно осей 13 штоков по направляющим поверхностям 17, жестко соединенным с рамой 7 транспортного средства, передавая усилия от кабины 1 на раму 7 (фиг. 1 и фиг. 3).

При установке золотника блока управления гидравлической системы в нейтральное положение рабочая жидкость запирается в полостях между поршнями цилиндров 8 и 9 и положение поршней со штоками фиксируется усилиями пружин поршней 8 и 9. Одновременно отключается подача рабочей жидкости в гидроцилиндры управления колодочными тормозами 18 и 19 (фиг. 1) и колодки этих тормозов под действием пружин прижимаются к барабанам 19 и препятствуют совместному повороту барабанов 19, шпонок 27, поперечных осей 22 шпонок 28, внутренних металлических втулок 24, верхних амортизирующих втулок и рычагов 2, 3, 4 и 5. В этом положении при работе транспортного средства изменение положения рычагов 2, 3, 4 и 5 возможно лишь за счет деформации верхних и нижних амортизирующих втулок.

Для уменьшения угла наклона ϕ рычагов к вертикали устанавливают золотник блока управления гидравлической системы на слив рабочей жидкости из полостей между поршнями цилиндров 8 и 9. Одновременно рабочая жидкость под давлением подается в гидроцилиндры управления колодочными тормозами 18 и 19 (фиг. 1). При этом преодолевается сопротивление пружин тормозов 18 и 19, а колодки тормозов размыкаются и не препятствуют совместному повороту барабанов 19, шпонок 27, поперечных осей 22 шпонок 28, внутренних металлических втулок 24, верхних амортизирующих втулок 6, наружных металлических втулок 25 и рычагов 2, 3, 4 и 5 относительно кронштейнов 24 кабины 1 (фиг. 2).

В гидроцилиндре 8 поршни со штоками 10 и 11 и одновременно в гидроцилиндре 9 поршни со штоками 12 и 13 под действием усилий пружин перемещаются в противоположные стороны, приближаясь друг к другу и уменьшая расстояния EF и KL между осями шарниров соединения рычагов 2 и 3, а также рычагов 4 и 5 со штоками гидроцилиндров 8 и 9 (фиг. 1). При этом происходит одновременный поворот рычагов 2, 3, 4 и 5 вокруг осей шарниров А, В, С и Д, и осей шарниров Е, F, К и L, уменьшающий угол наклона рычагов к вертикали на одинаковую величину (фиг. 1).

При изменении режима работы транспортного или транспортно - технологического средства изменяют одновременно на одинаковую величину угол ϕ наклона рычагов 2, 3, 4 и 5 к вертикали, плавно изменяя жесткость виброизолятора и снижая вибрации кабины.

Например, устанавливаемый режим работы виброкатков типа ДУ-98 и ДУ-99 зависит от вида уплотняемой среды. При уплотнении грунта задаваемая частота колебаний вибровальца f=40 Гц, а при уплотнении асфальтобетона f=50 Гц (Руководство по эксплуатации и формуляр катков ДУ-98, ДУ-99, ДУ-100. ЗАО «Раскат» 152934, Россия, Ярославская область, г. Рыбинск, ул. Труда, д.2. www.packat.ru.).

На транспортном режиме источником вибрации является двигатель. При номинальной частоте вращения коленчатого вала двигателя этих виброкатков частота колебаний f=80 Гц.

Таким образом, при изменении режима работы машины, когда изменяются частота и амплитуда колебаний рамы машины, возникает возможность изменения жесткости в опорных связях защищаемого объекта (кабины) с целью снижения вибрационных характеристик до нормативных значений.

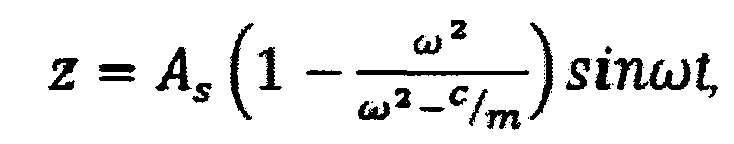

При кинематическом возбуждении массы m (кабина) со стороны основания (рама машины, на которой установлены источники вибрации) при слабом демпфировании колебаний и с/m <ω имеем абсолютное перемещение z защищаемого объекта (массы т) как сумму перемещения основания S и относительного перемещения у (Левитский Н.И. Теория механизмов и машин / Н.И. Левитский. - М.: Наука, гл. ред. Физ.-мат. лзит, 1970, - 334 с.):

где As - максимальное значение амплитуды перемещения основания;

ω - угловая частота колебаний основания, с-1; с - приведенный коэффициент жесткости упругого элемента, далее просто жесткость, кН/м.

Известно, что угловая частота со может быть выражена через частоту колебаний ƒ в герцах, т.e. .

.

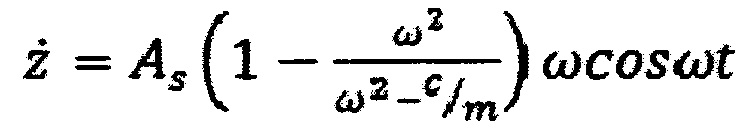

Дифференцируя это выражение, получим формулу для виброскорости:

Наибольшее значение виброскорости будет при cosωt=1, тогда

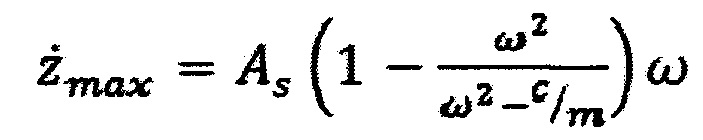

Из полученного выражения определяем жесткость упругого элемента:

Нормативное значение виброскорости на частотах более 16 Гц в октавных полосах не должно превышать 0,00011 м/с (Вибрации в технике. Справочник. Т. 6 / ред. К.В. Фролов. - М.: Машиностроение, 1995. - 456 с.).

Принимаем для примера As=0,001 м, а массу кабины виброкатка ДУ-99 с учетом массы оператора m=375 кг (Руководство по эксплуатации и формуляр катков ДУ-98, ДУ-99, ДУ-100. ЗАО «Раскат» 152934, Россия, Ярославская область, г. Рыбинск, ул. Труда, д.2. www.packat.ru.).

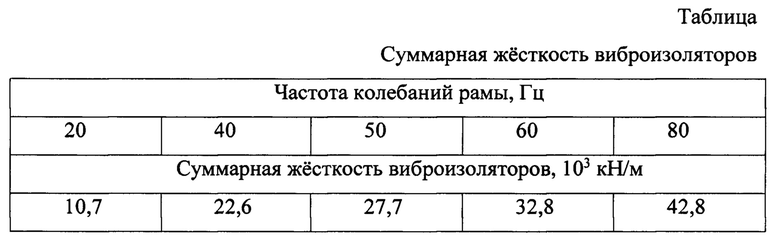

Определяем требуемую суммарную жесткость виброизоляторов кабины при различных частотах колебаний рамы и данные заносим в таблицу.

Как видно из таблицы, суммарная жесткость виброизоляторов кабины при увеличении частоты колебаний рамы существенно возрастает. Таким образом, при изменении режима работы машины, когда имеет место изменение частоты и амплитуды колебаний рамы, необходимо изменять жесткость виброизоляторов в опорных связях кабины. Это и позволяет сделать рассматриваемый виброизолятор.

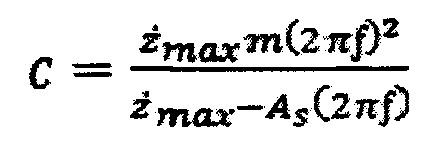

В результате проведения испытаний на вибрационном электродинамическом стенде типа ВЭДС были получены экспериментальные данные для амортизирующих втулок из резины марки 1378. В качестве испытываемых образцов использовались втулки из резины, имеющие длину 50 мм, наружный диаметр 50 мм, отверстие 20 мм. Нагрузка на образцы была принята 10 кН/м2.

Последовательно изменяли и фиксировали с помощью приспособления угол ϕ наклона рычагов к вертикали в интервале от 0° до 90°.

При каждом установленном значении угла ϕ наклона рычагов приводили столик вибратора с нагруженными образцами амортизирующих втулок в вертикальное колебательное движение. Плавно изменяли частоту колебаний и определяют частоту резонанса ƒ.

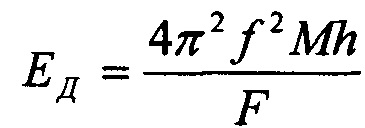

По частоте резонанса ƒ вычисляли динамический модуль упругости ЕД (Н/м2) испытываемых образцов резиновых втулок по формуле (:Материалы звукоизоляционные и звукопоглощающие. Методы испытаний. ГОСТ 16297-80. Издание официальное. Государственный строительный комитет СССР. М. Издательство стандартов, 1988).

где ƒ - частота резонанса, Гц;

М - масса груза, кг;

h - толщина втулки образца под нагрузкой, м;

F - общая площадь поверхности одновременно испытываемых образцов, воспринимающая нагрузку, м2.

По результатам исследований (фиг. 4) можно сделать выводы:

- с увеличением угла наклона ср рычагов к вертикали значение динамического модуля упругости амортизирующих втулок уменьшается и жесткость виброизолятора уменьшается;

- с уменьшением угла наклона ср рычагов к вертикали значение динамического модуля упругости амортизирующих втулок увеличивается и жесткость виброизолятора увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ КАБИНЫ НА РАМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2240248C2 |

| Гусеничное транспортное средство | 1987 |

|

SU1507209A3 |

| Защитное устройство | 2018 |

|

RU2672345C1 |

| Транспортное средство для перевозки крупногабаритных грузов | 1987 |

|

SU1437267A1 |

| СПОСОБ ВИБРОЗАЩИТЫ МАШИН | 2010 |

|

RU2453746C2 |

| МАШИНА ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДА И РАБОЧИЙ ОРГАН | 1997 |

|

RU2112841C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛАСТОМЕРОВ | 2013 |

|

RU2557323C2 |

| КРАН СТРЕЛОВОГО ТИПА | 2006 |

|

RU2305064C1 |

| ПОДВЕСКА КАБИНЫ ТРАКТОРА | 2005 |

|

RU2293036C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА В ЭЛЕКТРОЛИЗЕРАХ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2323274C1 |

Изобретение относится к машиностроению. Виброизолятор содержит размещенные ниже кабины симметрично с каждого ее бока по два рычага одинаковой длины. Рычаги расположены под одинаковым углом к вертикали, наклонены в противоположные стороны и шарнирно соединены с кабиной через верхние амортизирующие втулки. На раме параллельно продольной оси транспортного средства жестко закреплены два двухпоршневых гидроцилиндра одностороннего действия. Рычаги шарнирно соединены со штоками гидроцилиндров через нижние амортизирующие втулки и оси. Штоки гидроцилиндров шарнирно связаны с роликами. Ролики соединены с направляющими поверхностями, жестко закрепленными на раме. На кабине жестко закреплены два стопорных двухколодочных тормоза с гидравлическим управлением. Колодки тормоза соединены с барабанами, которые жестко установлены на двух поперечных осях, шарнирно соединенных с кронштейнами кабины. Наружные втулки жестко соединены с рычагами, а внутренние - с поперечными осями. Достигается снижение вибрации защищаемого объекта транспортного средства. 4 ил.

Виброизолятор с регулируемой жесткостью для кабины транспортного средства, содержащий размещенные ниже кабины симметрично с каждого ее бока по два рычага одинаковой длины, расположенные под одинаковым углом к вертикали, наклоненные в противоположные стороны и шарнирно соединенные с кабиной транспортного средства через верхние амортизирующие втулки, отличающийся тем, что на раме транспортного средства параллельно его продольной оси жестко закреплены два двухпоршневых гидроцилиндра одностороннего действия, а рычаги шарнирно соединены со штоками гидроцилиндров через нижние амортизирующие втулки и оси, при этом штоки гидроцилиндров шарнирно связаны с роликами, а сами ролики соединены с направляющими поверхностями, которые жестко закреплены на раме транспортного средства, на кабине жестко закреплены два стопорных нормально замкнутых двухколодочных тормоза с гидравлическим управлением, колодки которых соединены с барабанами, а сами барабаны жестко установлены на двух поперечных осях, шарнирно соединенных с кронштейнами кабины, при этом верхние амортизирующие втулки по внутренней и наружной поверхностям соединены вулканизацией или склеиванием с внутренней и наружной металлическими втулками, кроме того наружные втулки жестко соединены с рычагами, а внутренние втулки жестко соединены с поперечными осями.

| Транспортное универсальное средство | 1981 |

|

SU1069615A3 |

| US 2014319876 A1, 30.10.2014 | |||

| US 5957231 A, 28.09.1999. | |||

Авторы

Даты

2018-12-12—Публикация

2017-10-30—Подача