Изобретение относится к испытаниям материалов, а именно к способам определения динамических характеристик эластичных материалов.

Известен способ определения динамических характеристик эластичных материалов, заключающийся в том, что наносят удар падающим сферическим грузом по испытуемому материалу, регистрируют время падения груза до контакта с материалом, время их контакта и время отскока груза, вычисляют собственную частоту колебаний и по ним определяют динамический модуль упругости, являющийся одним из параметров динамических характеристик [1].

Однако способ не позволяет определять динамические характеристики упругих элементов, работающих на сжатие-растяжение и коаксиальное кручение. Упругие элементы, работающие на сжатие-растяжение и коаксиальное кручение, применяют в устройствах для крепления кабины на раме транспортного средства для повышения вибрационной защиты [2], [3].

Наиболее близким к предлагаемому является способ испытаний материалов для определения динамического модуля упругости, состоящий в том, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости [4].

Недостаток способа в том, что он не позволяет определять динамические характеристики упругих элементов, работающих на сжатие-растяжение и коаксиальное кручение. Эти характеристики необходимы при проектировании виброизоляторов, содержащих упругие элементы, которые при выполнении машиной технологических операций с изменением режима работы поворачивают по отношению к защищаемому объекту, плавно изменяя жесткость виброизоляторов и снижая вибрации защищаемых объектов.

Задачей настоящего изобретения является расширение возможностей способа.

Поставленная задача достигается тем, что в способе определения динамических характеристик эластичных материалов, включающем то, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости, отличительным от прототипа признаком является то, что испытываемые образцы эластичного материала в виде цилиндрических втулок, одетых на валы рычагов, устанавливают в симметрично расположенные относительно оси столика вибратора отверстия приспособления, обеспечивающего возможность синхронного изменения и фиксации равных углов наклона рычагов к поверхности столика вибратора в интервале от 0° до 90°, испытываемые образцы эластичного материала вулканизацией или склеиванием жестко прикрепляют к валам рычагов и внутренней поверхности отверстий приспособления, последовательно изменяют и фиксируют с помощью приспособления угол наклона рычагов к поверхности столика вибратора, при каждом установленном значении угла наклона рычагов определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

Известно, что упругие свойства эластомеров характеризуются большим различием модулей объемного сжатия и сдвига, который имеет место при коаксиальном кручении. Например, для резин их отношение лежит в пределах от 500 до 5000 [5, с.21]. При угле наклона рычагов 0° эластомеры работают только на коаксиальное кручение, а при угле наклона 90° они работают только на сжатие-растяжение. При угле наклона рычагов, который больше 0°, но меньше 90°, эластомеры работают одновременно на сжатие-растяжение и коаксиальное кручение.

При изменении угла наклона рычагов будет изменяться и значение динамического модуля упругости этих материалов.

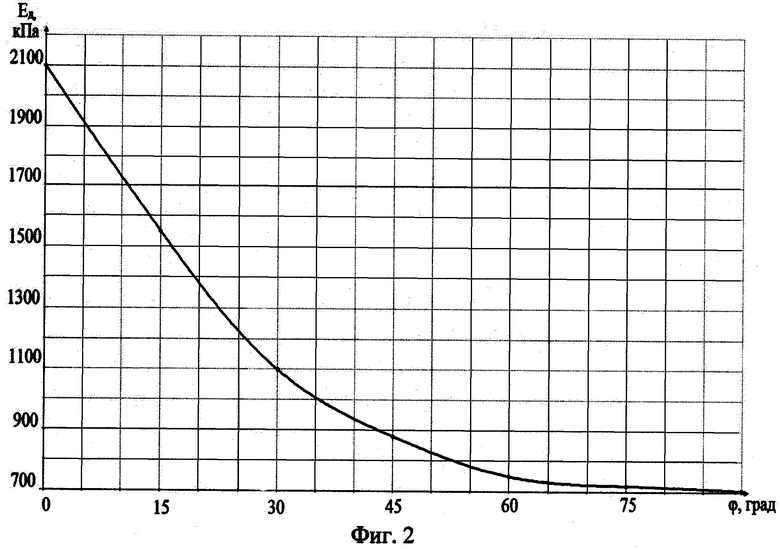

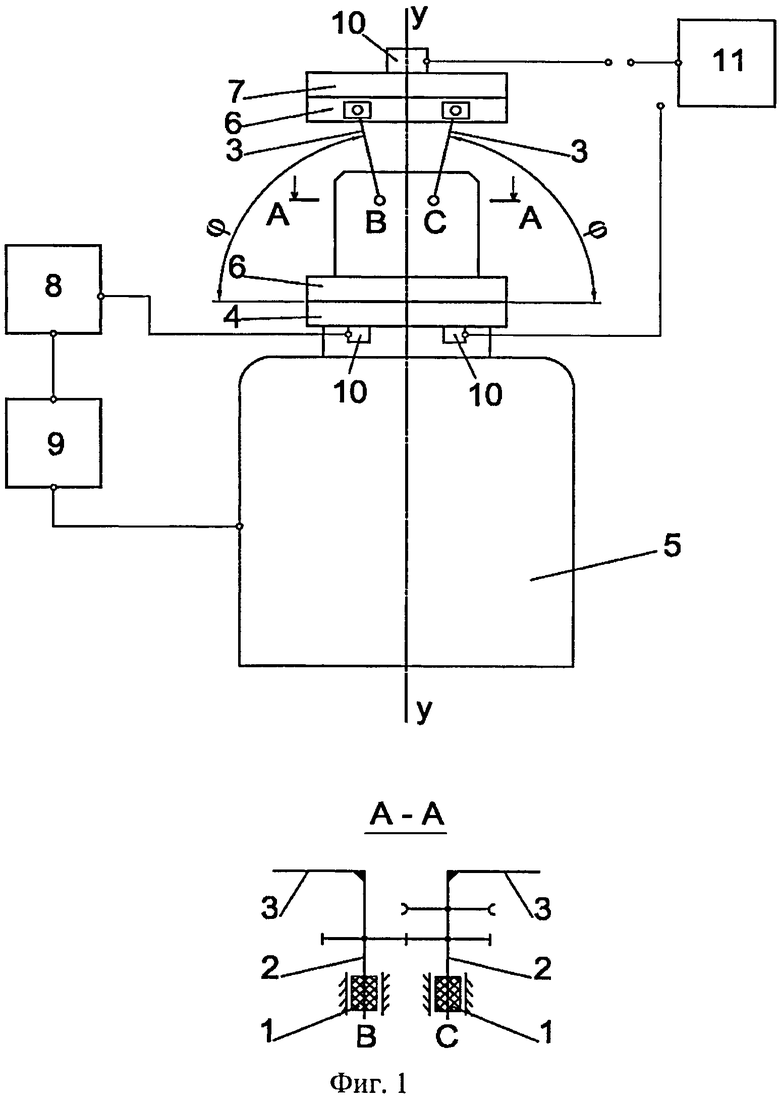

На фиг.1 представлена схема реализации способа определения динамических характеристик эластомеров; на фиг.2 - зависимость среднего арифметического значения величин модуля упругости эластомеров от угла наклона рычагов к поверхности столика вибратора.

Способ реализуется следующим образом.

От каждой партии эластомеров отбирают для испытаний не менее шести образцов. Количество одновременно испытываемых образцов принимают две штуки.

Испытываемые образцы эластичного материала в виде цилиндрических втулок 1, надетых на валы 2 рычагов 3, устанавливают в симметрично расположенные относительно оси У-У столика 4 вибратора 5 отверстия B и С приспособления 6.

Приспособление 6 обеспечивает возможность синхронного изменения и фиксации равных углов φ наклона рычагов 3 к поверхности столика 6 вибратора 5 в интервале от 0° до 90°.

Испытываемые образцы 1 эластичного материала вулканизацией или склеиванием жестко прикрепляют к валам 2 рычагов 3 и внутренней поверхности отверстий B и С приспособления 6.

Над испытываемыми образцами эластичного материала 1 устанавливают первый груз 7. Приводят столик 4 вибратора с нагруженными образцами материала 1 в вертикальное колебательное движение, установив на измерительном усилителе 8 режим автоматического поддержания постоянной амплитуды ускорения груза 7. С помощью низкочастотного измерительного звукового генератора 9 устанавливают колебания частотой 5 Гц.

Плавно изменяют частоту колебаний и определяют частоту резонанса f, при которой амплитуда ускорения груза 7 становится максимальной. Амплитуду ускорения регистрируют с помощью акселерометров 10 и виброизмерителя 11.

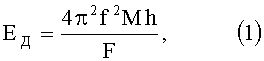

По частоте резонанса f вычисляют динамический модуль упругости ЕД (Н/м2) эластомера по формуле [4, с.4]

где f - частота резонанса, Гц;

М - масса груза, кг;

h - толщина втулки образца эластомера под нагрузкой, м;

F - общая площадь поверхности одновременно испытываемых образцов, воспринимающая нагрузку, м2.

Изменяя массу М груза 7, определяют в перечисленной последовательности значение динамического модуля упругости ЕД.

Испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов.

Для каждой партии материала и конкретной массы М груза вычисляют среднее арифметическое значение величин динамического модуля упругости.

Последовательно изменяют и фиксируют с помощью приспособления 6 угол φ наклона рычагов 3 к поверхности столика 6 вибратора 5 в интервале от 0° до 90° и изменяют массу М груза 7.

При каждом установленном значении угла φ наклона рычагов 3 и массе М груза 7 определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

В результате проведения испытаний на вибрационном электродинамическом стенде ВЭДС-10А в соответствии с заявляемым способом определения динамических характеристик эластомеров были получены экспериментальные данные для резины марки 1378.

По полученным частотам резонанса f по формуле (1) вычислялись значения динамического модуля упругости испытываемых образцов резины и средние арифметические значения модуля упругости исследуемой партии резины.

На фиг.2 показана полученная зависимость динамического модуля упругости ЕД от угла φ наклона рычагов 3 к поверхности столика 6 вибратора 5.

В качестве испытываемых образцов использовались втулки из резины, имеющие длину 50 мм, наружный диаметр 50 мм, отверстие 20 мм.

Нагрузка на образцы была принята 10 КН/м2.

По результатам исследований можно сделать вывод, что с увеличением угла наклона φ испытываемых образцов резины значение динамического модуля упругости снижается.

Источники информации

1. Авторское свидетельство СССР №697873, кл. G01N 3/30, 1978.

2. Авторское свидетельство СССР на изобретение №300368. Устройство для крепления кабины на раме автомобиля. Опубл. 07.04.1971. Бюл. №13.

3. Авторское свидетельство СССР на изобретение №1604653. Устройство для крепления кабины на раме транспортного средства. Опубл. 07.11.1990. Бюл. №41.

4. Материалы звукоизоляционные и звукопоглощающие. Методы испытаний. ГОСТ 16297-80. Издание официальное. Государственный строительный комитет СССР. М.: Издательство стандартов, 1988.

5. Ляпунов В.Т., Лавендел Э.Э., Шляпочников С.А. Резиновые виброизоляторы. Справочник. - Л.: Судостроение, 1988. - 216 с.

6. Вибрации в технике. Справочник. Том 4 / Под ред. Э.Э. Лавендела. - М.: Машиностроение, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛАСТОМЕРОВ | 2013 |

|

RU2557321C2 |

| Виброизолятор с регулируемой жесткостью для кабины транспортного средства | 2017 |

|

RU2674733C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПРИ ПОМОЩИ ВИБРОУДАРНОГО ПРОЦЕССА МАТЕМАТИЧЕСКОГО МАЯТНИКА, СОУДАРЯЮЩЕГОСЯ С ИССЛЕДУЕМЫМ МАТЕРИАЛОМ | 2009 |

|

RU2411481C1 |

| Способ измерения динамических модулей упругости материалов | 1960 |

|

SU142072A1 |

| Устройство для измерения динамических модулей упругости материалов | 1960 |

|

SU139859A1 |

| Способ определения динамического модуля упругости материалов | 1988 |

|

SU1569665A1 |

| Способ усталостных испытаний лопастей воздушного винта и установка для его осуществления | 2021 |

|

RU2767594C1 |

| СТЕНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРИВОДНЫХ РЕМНЕЙ | 1994 |

|

RU2115906C1 |

| Способ определения динамического модуля сдвига и динамического модуля упругости ортотропного материала | 1981 |

|

SU983508A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ДИНАМИЧЕСКОЙ НАГРУЗКИ | 2020 |

|

RU2814966C1 |

Изобретение относится к испытаниям материалов, а именно к способам определения динамических характеристик эластичных материалов. Сущность: испытываемые образцы эластомеров в виде цилиндрических втулок, надетых на валы рычагов, устанавливают в симметрично расположенные относительно оси столика вибратора отверстия приспособления. Приспособление обеспечивает возможность синхронного изменения и фиксации равных углов наклона рычагов к поверхности столика вибратора в интервале от 0° до 90°. Испытываемые образцы эластомеров вулканизацией или склеиванием жестко прикрепляют к валам рычагов и внутренней поверхности отверстий приспособления. Над испытываемыми образцами эластичного материала устанавливают груз. Приводят столик вибратора с нагруженными образцами эластомеров в вертикальное колебательное движение, плавно изменяют частоту колебаний и определяют частоту резонанса f, при которой амплитуда ускорения груза становится максимальной. По частоте резонанса f вычисляют динамический модуль упругости. Изменяя массу груза, определяют в перечисленной последовательности значения динамического модуля упругости. Испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, последовательно изменяют и фиксируют с помощью приспособления угол наклона рычагов к поверхности столика вибратора, при каждом установленном значении угла наклона рычагов определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости. Технический результат: возможность получения зависимости динамического модуля упругости ЕД эластомера от угла наклона рычагов к поверхности столика вибратора и массы груза. 2 ил.

Способ определения динамических характеристик эластичных материалов, заключающийся в том, что испытываемые образцы материала устанавливают на столик электродинамического вибратора, над испытываемыми образцами материала устанавливают груз, приводят столик вибратора с нагруженными образцами материала в вертикальное колебательное движение, плавно изменяют частоту колебаний, определяют частоту резонанса, при которой амплитуда ускорения груза становится максимальной, по частоте резонанса по формуле вычисляют динамический модуль упругости, изменяя массу груза, определяют в перечисленной последовательности значение динамического модуля упругости, испытания в той же последовательности проводят для других отобранных образцов рассматриваемой партии эластичных материалов, для каждой партии материала и конкретной массы груза вычисляют среднее арифметическое значение величин динамического модуля упругости, отличающийся тем, что испытываемые образцы эластичного материала в виде цилиндрических втулок, надетых на валы рычагов, устанавливают в симметрично расположенные относительно оси столика вибратора отверстия приспособления, обеспечивающего возможность синхронного изменения и фиксации равных углов наклона рычагов к поверхности столика вибратора в интервале от 0° до 90°, испытываемые образцы эластичного материала вулканизацией или склеиванием жестко прикрепляют к валам рычагов и внутренней поверхности отверстий приспособления, последовательно изменяют и фиксируют с помощью приспособления угол наклона рычагов к поверхности столика вибратора, при каждом установленном значении угла наклона рычагов определяют в перечисленной последовательности значение динамического модуля упругости, а для каждой партии материала - среднее арифметическое значение величин модуля упругости.

| Электрический плавкий предохранитель | 1929 |

|

SU16297A1 |

| Издание официальное | |||

| Государственный строительный комитет СССР | |||

| М | |||

| Издательство стандартов, 1988 | |||

| Устройство для измерения динамических модулей упругости материалов | 1960 |

|

SU139859A1 |

| Способ определения динамического модуля упругости и угла механических потерь | 1988 |

|

SU1548750A1 |

| JP 2006177734 A 06.07.2006 | |||

Авторы

Даты

2015-07-20—Публикация

2013-07-29—Подача