ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение связано с принадлежащей авторам настоящего документа заявкой на патент США № _________, озаглавленной «Шовные нити с зазубринами и стопорами для тампонов и способы их применения» (ETH5566USNP), поданной одновременно с настоящим документом, описание которой включено в настоящий документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение в целом относится к хирургическим шовным нитям и в частности к автоматизированным системам и способам изготовления плетеных шовных нитей с зазубринами.

Описание области применения изобретения

Хирургические шовные нити применяют для зашивания ран и хирургических разрезов, а также для восстановления поврежденных или разорванных мышц, сосудов и ткани. Как правило, игла крепится к одному концу хирургической шовной нити, и иглу проводят через ткань, формируя одну или несколько петель для скрепления ткани. Далее на нити завязывают один или несколько узлов, чтобы сшитая ткань не расходилась.

На данный момент осуществлен ряд попыток усовершенствовать шовные нити. Например, в патенте США № 4546769, принадлежащем Planck et al., описана шовная нить, имеющая оболочку из трубчатого плетеного материала, например неизвитых нитей, и сердцевину, находящуюся внутри оболочки и состоящую из извитых волокон. Оболочку формируют путем намотки неизвитых нитей вокруг сердцевины, в результате чего создается более гибкая и удобная в работе шовная нить, позволяющая лучше завязывать узлы.

Хотя шовные нити позволяют очень эффективно закрывать раны, работа с обычными шовными нитями имеет ряд недостатков. Многие из этих недостатков непосредственно связаны с завязыванием узлов для фиксации нитей. При недостаточной плотности узлов возможно появление дефектов, таких как соскальзывание, разрыв узла и открытие раны. Кроме этого при фиксации нитей узлами может происходить деформация ткани, нарушение кровотока, усиление образования рубцов, могут возникнуть затруднения при заживлении раны, а также возможно инфицирование.

В связи с вышеупомянутыми недостатками, характерными для обычных нитей, были разработаны нити с зазубринами. В отличие от обычных нитей, шовные нити с зазубринами имеют выступающие зазубрины, позволяющие применять эти нити для зашивания ран, сведения ткани, стягивания ткани и прикрепления протезных устройств без использования узлов. В патенте США № 5931855 описаны шовные нити с зазубринами, применяемые при косметических операциях, таких как подтяжка бровей и кожи лица. При фиксации обычных нитей узлами необходимо прижать узел к ткани, чтобы нить была должным образом затянута и зафиксирована. С другой стороны, шовные нити с зазубринами затягиваются и фиксируются в результате натяжения нити.

Одна из проблем, связанных с шовными нитями с зазубринами, состоит в том, что зазубрины могут отслаиваться или отделяться от сердцевины нити, что может привести к повреждению устройства. С учетом проблем, возникающих при использовании шовных нитей с зазубринами, были разработаны плетеные нити с зазубринами, имеющие более прочные зазубрины. В одном варианте осуществления принадлежащей авторам настоящего документа заявки на патент США № 2007/0005110, описание которой включено в настоящий документ путем ссылки, по длине шовной нити, наряду с множеством волокнистых элементов без зазубрин, вплетен по меньшей мере один волокнистый элемент с зазубринами, и множество зазубрин выступает наружу за пределы волокнистых элементов без зазубрин. В одном варианте осуществления плетеная шовная нить с зазубринами изготовлена способами, описанными в публикации '110, и имеет на 96% более высокую прочность фиксации в сравнении с моноволокном с зазубринами. Таким образом, была достигнута более высокая прочность фиксации без необходимости использования узлов.

К другим попыткам изготовить плетеные шовные нити с зазубринами относится ручное введение зазубренного волокна в устройство намотки волокна. При данном подходе необходимо, чтобы оператор выполнил сложную последовательность шагов, в том числе, изготовил на плетельной машине шовную нить без зазубрин заданной длины, отключил плетельную машину, установил зазубренное волокно в ушко плетельной машины, в которой волокна скручиваются, а затем повторно включил плетельную машину для затягивания зазубренного волокна в оплетку при помощи оплетающих волокон. Данный подход не позволяет должным образом контролировать скручивание зазубренного волокна при затягивании в оплетку, в результате чего качество оплетки часто оказывается неприемлемым. Данный подход также связан с чрезвычайно большими трудозатратами, поскольку оператор должен постоянно включать и отключать плетельное оборудование и регулировать положение зазубренного волокна. Кроме того, на оплетаемый материал вставки с зазубринами значительное влияние оказывают сами оплетающие волокна или вибрации, создаваемые при плетении. Вибрации, создаваемые плетельным оборудованием, могут приводить к провисанию, скручиванию, зацеплению материала с зазубринами между волокнами или выполнению нежелательных оборотов.

Несмотря на вышеописанные достижения, по-прежнему сохраняется потребность в более совершенных системах и способах изготовления плетеных нитей с зазубринами, включая автоматизированные системы и способы изготовления плетеных нитей с зазубринами. Также сохраняется потребность в более совершенных системах и способах, позволяющих стабильно создавать плетеные шовные нити с зазубринами, отвечающие строгим стандартам, а также преобразующих вставки с зазубринами, в которых зазубрины расположены в одной плоскости, в плетеные шовные нити с зазубринами, в которых зазубрины расположены во множестве плоскостей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления система изготовления плетеных шовных нитей с зазубринами включает устройство намотки волокна, выполненное с возможностью намотки вокруг объекта, например, вставки с зазубринами, множества волокон, и направляющий узел, включающий по меньшей мере одно отверстие для подачи вставки с зазубринами, определяющее проход для ориентации вставки с зазубринами. В одном варианте осуществления проход представляет собой продолговатую прорезь, ширина которой превышает высоту. Направляющий узел предпочтительно выполнен с возможностью подачи по меньшей мере одной вставки с зазубринами из отверстия для подачи в устройство намотки волокна так, чтобы множество волокон могли наматываться вокруг вставки с зазубринами. Проход отверстия для подачи предпочтительно выполнен с возможностью перемещения по меньшей мере одной вставки с зазубринами в продольном направлении относительно прохода и в то же время предотвращения скручивающего перемещения по меньшей мере одной вставки с зазубринами относительно прохода. Иными словами, размер и форма прохода позволяют вставке с зазубринами свободно перемещаться вдоль своей продольной оси относительно прохода. При этом размер и форма прохода по существу соответствуют размеру и форме вставки с зазубринами, так чтобы вставка с зазубринами не могла вращаться вокруг своей продольной оси относительно прохода при прохождении вставки с зазубринами по проходу.

Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией функционирования, считается, что создание прохода, например продолговатой прорези, для подачи вставки с зазубринами позволяет улучшить процесс управления ориентацией и конфигурацией вставки с зазубринами при ее введении в устройство намотки волокна. В ходе создания оплетки вставка с зазубринами может перекручиваться, образовывать петли и (или) неконтролируемо вращаться вокруг своей продольной оси при введении в устройство намотки волокна, что может приводить к нестабильному качеству создаваемых плетеных шовных нитей с зазубринами. Настоящее изобретение нацелено на снижение количества неконтролируемых параметров в традиционных плетельных системах путем непосредственного управления ориентацией и конфигурацией вставки с зазубринами при ее введении в устройство намотки волокна. В настоящем изобретении также предлагается автоматизированная система, не требующая постоянного контроля со стороны человека.

В одном варианте осуществления вставка с зазубринами включает удлиненную сердцевину, имеющую передний конец, задний конец и продольную ось, проходящую между передним и задним концами вставки. Вставка с зазубринами предпочтительно включает по меньшей мере одну зазубрину, предпочтительно множество зазубрин, отходящих наружу от сердцевины. В одном варианте осуществления множество зазубрин включает первый набор зазубрин, отходящих в первом направлении, и второй набор зазубрин, отходящих во втором направлении. В одном варианте осуществления по меньшей мере один набор зазубрин может отходить наружу под углом между первым концом и вторым концом, что предпочтительно облегчает прохождение шовной нити с зазубринами через ткань.

В одном варианте осуществления проход отверстия для подачи вставки с зазубринами предпочтительно контролирует и (или) предотвращает вращение вставки с зазубринами относительно прохода, когда вставка с зазубринами взаимодействует с проходом и когда вставку с зазубринами вводят в устройство намотки волокна. В одном варианте осуществления отверстие для подачи вставки с зазубринами может вращаться в процессе подачи вставки с зазубринами для вращения той части вставки с зазубринами, которая взаимодействует с проходом. Таким образом, хотя вставка с зазубринами не будет вращаться вокруг своей продольной оси относительно прохода, проход может вращать вставку с зазубринами для ее скручивания. В одном варианте осуществления проход вращается в процессе подачи вставки с зазубринами, и в результате этого волокна спирально скручиваются вокруг вставки с зазубринами, благодаря чему вставка с зазубринами, находящимися в одной плоскости, может быть преобразована в плетеную шовную нить с зазубринами, в которой зазубрины выступают во множестве плоскостей, например, приблизительно на 360° по периметру сердцевины.

Система, описанная в настоящем документе, предпочтительно автоматизирована, в результате чего можно изготавливать плетеные шовные нити с зазубринами, обладающие стабильными характеристиками и качеством. В одном варианте осуществления система предпочтительно включает системный контроллер, имеющий центральный процессор для управления работой системы. В одном варианте осуществления системный контроллер управляет работой устройства намотки волокна и направляющего узла. Системный контроллер может находиться в первом состоянии, в котором отверстие для подачи сохраняет неподвижность в ходе подачи вставки с зазубринами в устройство намотки волокна. Системный контроллер может находиться во втором состоянии, в котором отверстие для подачи вращается в ходе подачи вставки с зазубринами в устройство намотки волокна для скручивания вставки с зазубринами при намотке волокон вокруг ее сердцевины.

В одном варианте осуществления множество вставок с зазубринами определенной длины последовательно вводят в устройство намотки волокна. В данном варианте осуществления направляющий узел предпочтительно содержит множество картриджей, каждый из которых имеет одно из отверстий для подачи, определяющее проход (например, продолговатую прорезь) для ориентации одной из вставок с зазубринами. Каждую вставку с зазубринами предпочтительно заправляют в один из картриджей так, чтобы передний конец вставки с зазубринами выходил из соответствующего прохода отверстия для подачи вставки с зазубринами.

В одном варианте осуществления направляющий узел дополнительно включает кассету для картриджей, а системный контроллер имеет подпрограмму введения картриджей по одному в устройство намотки волокна. В одном варианте осуществления первый заправленный картридж устанавливают в устройство намотки волокна так, чтобы находящуюся в нем вставку с зазубринами можно было вытянуть в устройство намотки волокна для создания первой плетеной шовной нити с зазубринами. После того, как вставка с зазубринами вытянута из первого картриджа, картридж может быть автоматически удален из системы. Далее второй картридж с находящейся в нем вставкой с зазубринами можно выровнять с устройством намотки волокна так, чтобы вторую вставку с зазубринами можно было вытянуть из второго картриджа в оплетку для создания второй плетеной шовной нити с зазубринами. Затем второй пустой картридж сбрасывают и повторяют процесс последовательной подачи заправленных картриджей к устройству намотки волокна и удаления пустых картриджей из системы.

В одном варианте осуществления каждый картридж предпочтительно содержит прозрачное окно для визуальной проверки заправленной в него вставки с зазубринами. Системный контроллер предпочтительно содержит оптический датчик и (или) оптическое оборудование для определения наличия вставок с зазубринами в картриджах. В одном варианте осуществления после вытягивания вставки с зазубринами из картриджа оптический датчик проверяет, что вставка с зазубринами извлечена и картридж пуст. В этот момент оптический датчик подает сигнал системному контроллеру, который, в свою очередь, генерирует один или несколько сигналов для удаления пустого картриджа из системы и выравнивания следующего заправленного картриджа с устройством намотки волокна.

В одном варианте осуществления каждый картридж имеет наружную поверхность, а направляющий узел предпочтительно имеет стержень для вставки картриджа, который входит в зацепление с наружной поверхностью соответствующих картриджей и управляет их перемещениями. В одном варианте осуществления каждый картридж имеет нижний шпоночный конец, а стержень для вставки картриджа имеет верхний шпоночный конец для зацепления с нижним шпоночным концом картриджа. В одном варианте осуществления противоположные шпоночные концы позволяют стержню для вставки картриджа препятствовать вращению картриджа вокруг продольной оси, когда заправленная в него вставка с зазубринами втягивается в устройство намотки волокна. В одном варианте осуществления стержень для вставки картриджа может вращаться по команде системного контроллера для вращения картриджа и связанного с картриджем отверстия для подачи, что, в свою очередь, позволяет скручивать вставку с зазубринами при ее вытягивании из отверстия для подачи в картридже.

В одном варианте осуществления система для изготовления плетеных шовных нитей с зазубринами включает устройство намотки волокна с множеством волокон, а также направляющий узел, который направляет по меньшей мере одну вставку с зазубринами в устройство намотки волокна. Направляющий узел предпочтительно имеет отверстие для подачи вставки с зазубринами, например, продолговатую прорезь, выполненную с возможностью продольного перемещения вставки с зазубринами через отверстие для подачи вставки с зазубринами и в то же время предотвращения скручивающего перемещения по меньшей мере одной вставки с зазубринами относительно отверстия для подачи вставки с зазубринами. В одном варианте осуществления устройство намотки волокна предпочтительно включает ушко плетельной машины для направления множества волокон к зоне плетения. Направляющий узел выполнен с возможностью направления переднего конца по меньшей мере одной вставки с зазубринами в зону плетения для намотки множества волокон вокруг по меньшей мере одной вставки с зазубринами для изготовления плетеной шовной нити с зазубринами.

В одном варианте осуществления по меньшей мере одна вставка с зазубринами имеет продольную ось, а отверстие для подачи вставки с зазубринами может вращаться в ходе подачи вставки с зазубринами через отверстие для подачи вставки с зазубринами для вращения вставки с зазубринами вокруг своей продольной оси по мере намотки множества волокон вокруг вставки с зазубринами.

В одном варианте осуществления способ изготовления плетеных шовных нитей с зазубринами включает создание устройства намотки волокна, имеющего множество волокон, а также создание по меньшей мере одной вставки с зазубринами для подачи в устройство намотки волокна. Способ предпочтительно включает создание отверстия для подачи вставки с зазубринами, которое находится напротив устройства намотки волокна, для подачи по меньшей мере одной вставки с зазубринами в устройство намотки волокна. Отверстие для подачи вставки с зазубринами предпочтительно выполнено с возможностью продольного перемещения по меньшей мере одной вставки с зазубринами относительно отверстия для подачи вставки с зазубринами и в то же время предотвращения скручивающего перемещения по меньшей мере одной вставки с зазубринами относительно отверстия для подачи вставки с зазубринами. Способ предпочтительно включает подачу по меньшей мере одной вставки с зазубринами из отверстия для подачи вставки с зазубринами в устройство намотки волокна. Множество волокон предпочтительно наматываются вокруг вставки с зазубринами по мере ее подачи из отверстия для подачи вставки с зазубринами.

В одном варианте осуществления по меньшей мере одна вставка с зазубринами включает сердцевину и по меньшей мере одну зазубрину, выступающую наружу от сердцевины. В одном варианте осуществления отверстие для подачи вставки с зазубринами предпочтительно определяет продолговатую прорезь, размер и форма которой по существу соответствуют размеру и форме по меньшей мере одной вставки с зазубринами. В одном варианте осуществления при подаче по меньшей мере одной вставки с зазубринами отверстие для подачи вставки с зазубринами предпочтительно вращается для скручивания по меньшей мере одной вставки с зазубринами по мере того, как множество волокон наматываются по меньшей мере вокруг одной вставки с зазубринами. Данный конкретный вариант осуществления предпочтительно превращает вставку с зазубринами, расположенными в одной плоскости, в плетеную шовную нить с зазубринами, зазубрины которой выступают на 360° по периметру сердцевины.

В одном варианте осуществления настоящего изобретения системы и способы предусматривают возможность того, чтобы в ходе создания оплетки материалы вставки последовательно включались в многоволоконную нить, в результате чего получаются устройства, в которых вставки полностью заключены в многоволоконную оплетку, или устройства, в которых предусмотрены выступы, выходящие из многоволоконной оплетки в одной плоскости или множестве плоскостей. В одном варианте осуществления вставки с зазубринами различных размеров, форм, материалов или вариантов могут быть включены в многоволоконные нити различных размеров и материалов, включая рассасывающиеся и нерассасывающиеся материалы. Новые технологии создания оплеток, такие, как описанные в настоящем документе, позволяют создавать широкий диапазон устройств следующего поколения на основе шовных нитей. В одном варианте осуществления настоящее изобретение предусматривает изготовление плетеных шовных нитей с зазубринами в полномасштабной промышленной установке с получением стабильных повторяющихся результатов. Возможности полной автоматизации в настоящем изобретении устраняют трудозатратную часть, связанную с ручной подачей каждой вставки с зазубринами в оплетку.

В одном варианте осуществления отдельную вставку с зазубринами, имеющую определенную длину, размещают в картридже и в ходе создания оплетки подают в устройство намотки волокна. В результате получают устройство на основе шовной нити, содержащее определенные участки плетеной шовной нити с зазубринами, расположенные между определенными участками плетеной шовной нити. В другом варианте осуществления шовный материал, имеющий зазубренный профиль, подобный профилю отдельных вставок с зазубринами, может непрерывно подаваться с катушки через направляющую и далее обматываться волокнами с созданием оплетки, в результате чего получается устройство на основе шовной нити, представляющее собой непрерывную плетеную шовную нить с зазубринами.

В одном варианте осуществления предлагается автоматизированное плетельное оборудование для наматывания волокон вокруг вставки с зазубринами так, чтобы сквозь многоволоконную нить выступали зазубрины заданной величины. Автоматизированное плетельное оборудование позволяет применять способ производства для стабильного изготовления оплетки приемлемого качества при одновременном снижении трудозатрат, связанных с изготовлением подобных устройств. В одном варианте осуществления оператор системы может заложить в кассету заправленные картриджи, задать нужные параметры цикла наматывания и запустить автоматизированное плетельное оборудование для создания оплетки. Или, в случае работы с непрерывной шовной нитью с зазубренным профилем, оператор системы может продеть передний конец катушки материала с зазубринами через направляющую и запустить процесс наматывания волокон нити вокруг материала с зазубринами до полного расходования материала с зазубринами.

В одном варианте осуществления настоящее изобретение также позволяет изготавливать устройства с нитью с зазубринами, имеющие спиральные сердцевины. Новым аспектом полученной конструкции является то, что спиральную форму сердцевины можно контролировать при помощи автоматизированного плетельного оборудования с возможностью создания фиксирующего устройства, обеспечивающего прочную фиксацию по всему периметру сердцевины (360°).

В одном варианте осуществления кассету, заполненную множеством картриджей, фиксируют под плетельной машиной с использованием кассетного устройства. Затем включают плетельную машину и запускают ПЛК-контролируемый цикл подачи вставок с зазубринами из картриджей в оплетку. В соответствующее время убирают отводимую заслонку, пневмоцилиндр толкает стопку картриджей к камере, и передний картридж загружается в камеру. Далее отводимая заслонка закрывается, изолируя загруженный передний картридж в камере. Можно запустить двухэтапную подъемную операцию. На первом этапе подъемная стойка с моторным приводом поднимается вверх и останавливается. На второй стадии подъемной операции толкающий стержень зацепляет нижнюю часть переднего картриджа, и стержень с картриджем перемещаются вверх.

В одном варианте осуществления как только картридж максимально приближается к оплетающим волокнам, но до его полной остановки, вставка с зазубринами вытягивается из картриджа оплетающими волокнами. Оптоволоконный датчик определяет, когда вставка с зазубринами извлечена из картриджа, и в этот момент пустой картридж начинает движение вниз. Когда пустой картридж возвращается в камеру картриджа, он извлекается и переносится в накопительную зону по трубке для извлечения картриджа.

В одном варианте осуществления шовный материал с зазубренным профилем непрерывно подается через направляющую в устройство намотки волокна. Направляющая выполнена с возможностью подачи материала с зазубринами в устройство намотки волокна. Передний конец непрерывной шовной нити с зазубринами продевают через направляющую и соединяют с оплетающими волокнами нити. В одном варианте осуществления направляющую можно вращать в ходе подачи непрерывной шовной нити в направляющую, в результате чего плетеная шовная нить с зазубринами будет иметь спиральную форму, заданную самой оплеткой. Настоящее изобретение предусматривает плетеные шовные нити с зазубринами, имеющие зазубрины или другие выступы, расположенные в одной плоскости или множестве плоскостей, в том числе спирально по всему периметру (360°).

В одном варианте осуществления система для изготовления плетеных шовных нитей с зазубринами включает пулевидный картридж, выполненный с возможностью введения в него вставок с зазубринами определенной длины. В таком варианте осуществления картридж выполнен в качестве средства для доставки вставки с зазубринами в многоволоконную шовную нить с зазубринами. В нижней части пулевидного картриджа расположена шпоночная прорезь, которая предотвращает нежелательное скручивание вставки с зазубринами и способствует формированию оплетки. Картридж является фиксированным и не допускает свободного перемещения вставки в процессе ее включения в оплетку.

В одном варианте осуществления оплеточная система включает контроллер, имеющий таймеры, датчики и устройство подачи картриджей. Вышеописанный контроллер предпочтительно сочетается с традиционной технологией создания оплеток, в результате чего таймеры и датчики обеспечивают полностью автоматизированный, повторяющийся цикл наматывания, обеспечивающий стабильное изготовление плетеных шовных нитей с зазубринами. Устройство подачи картриджей предпочтительно обеспечивает физическую подачу картриджа, содержащего вставку с зазубринами, к волокнам нити с интервалами, соответствующими предпочтительной длине нити. Как только картридж максимально приближается к оплетающим волокнам, но до его полной остановки, вставка с зазубринами предпочтительно вытягивается из картриджа самими оплетающими волокнами.

В одном варианте осуществления управляющая система контролирует переменные параметры перемещения/вращения, скорость наматывания и скорость подачи картриджа. В одном варианте осуществления управляемое вращение вставки с зазубринами в ходе подачи ее к волокнам нити позволяет получить устройство спиральной формы, в котором скрутка сердцевины вставки с зазубринами задается оплеткой нити благодаря вращению картриджа.

В одном варианте осуществления оплеточная система включает кассету для картриджей с отводимой заслонкой и трубкой для извлечения картриджа. Кассета для картриджей с отводимой заслонкой и трубкой для извлечения картриджа предпочтительно предусматривает боковую загрузку и нижнее расположение устройства извлечения картриджа, что позволяет подавать заправленный картридж к волокнам нити для создания оплетки и извлекать пустой картридж после подачи вставки с зазубринами в оплетку.

В одном варианте осуществления оплеточная система создает плетеные шовные нити с зазубринами, имеющие спиралевидную сердцевину с зазубринами, выступающими на 360° по периметру сердцевины. Спиральная конструкция предпочтительно позволяет получать зазубрины, занимающие периметр сердцевины на 360°, а не только в одной плоскости. При расположении зазубрин на 360° по периметру предпочтительно повышается прочность фиксации полученного устройства. Оплеточная система, составляющая предмет настоящего изобретения, предпочтительно позволяет оператору превращать плоскую вставку с зазубринами, расположенными в одной плоскости, в многоплоскостное устройство. До сих пор создание многоплоскостных устройств было возможно только путем применения таких способов, как врезка в моноволоконные нити и скручивание полученного устройства или при помощи литья под давлением.

В одном варианте осуществления оплеточная система включает вращающуюся направляющую для вставок с зазубринами, приспособленную для непрерывного шовного материала, имеющего зазубренный профиль, при этом непрерывный шовный материал подается с катушки и соединяется с оплеткой. В одном варианте осуществления непрерывный шовный материал, имеющий зазубренный профиль, может подаваться через вращающуюся направляющую, соединяться с оплеткой и наматываться на катушку для наматывания. Направляющая предпочтительно крепится к оборудованию при помощи соответствующей вспомогательной конструкции. Направляющая предпочтительно может вращаться в процессе подачи через нее непрерывного материала с зазубринами для придания создаваемому устройству циклической спиральной формы, в результате чего волокна нити фиксируют ориентацию непрерывного шовного материала.

Ниже будут подробно описаны эти и иные предпочтительные варианты осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

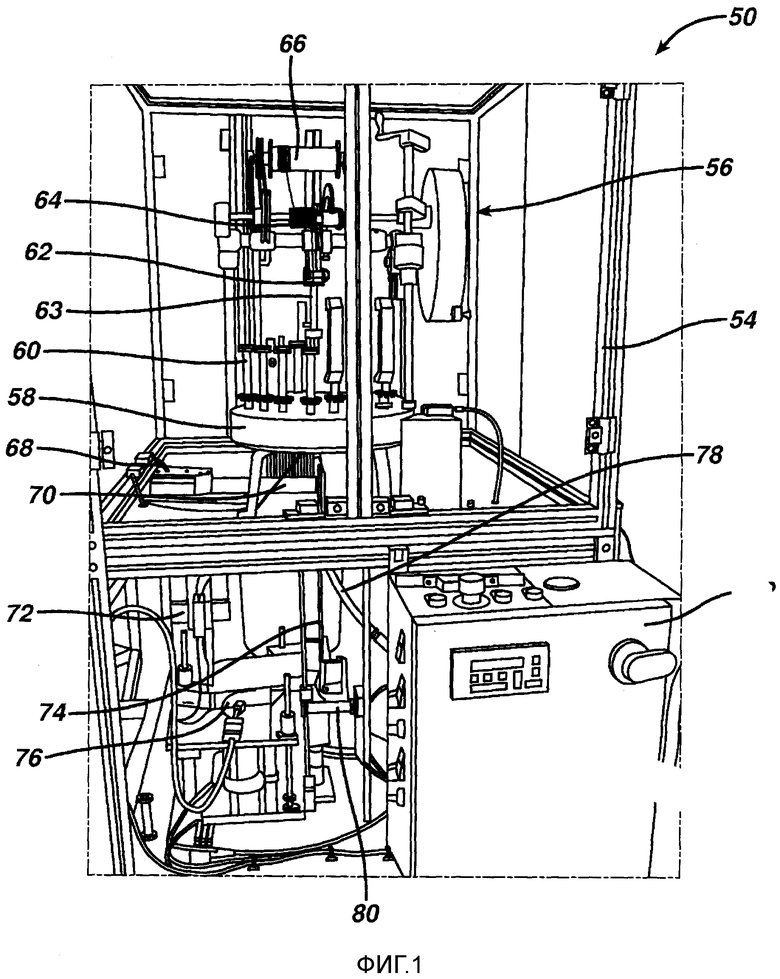

На фиг.1 представлена автоматизированная система для изготовления плетеных шовных нитей с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

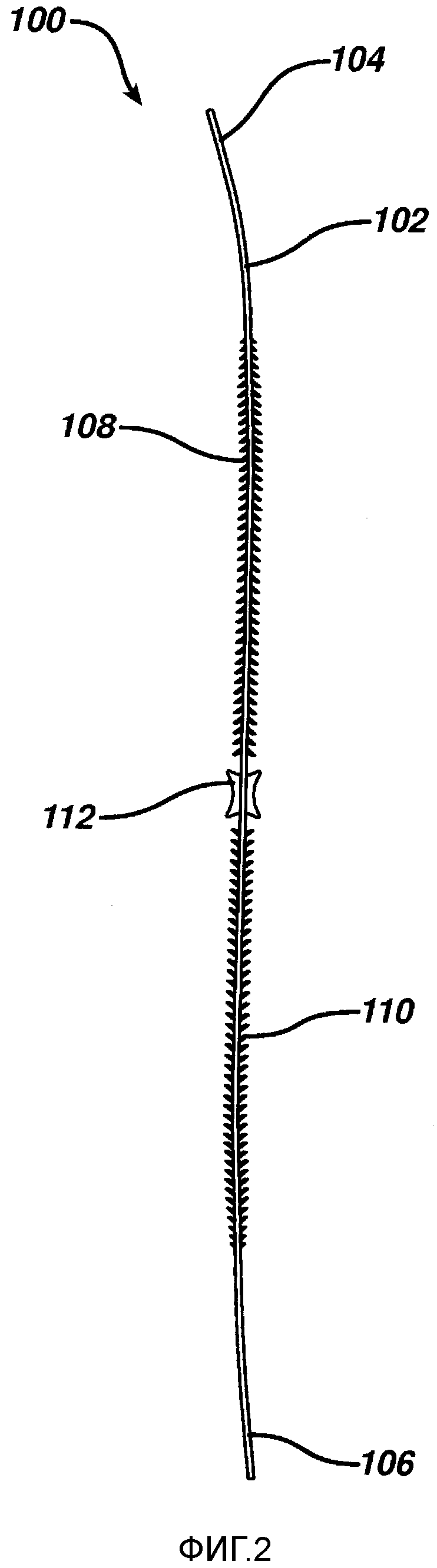

На фиг.2 представлена вставка с зазубринами, используемая для изготовления плетеной шовной нити с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

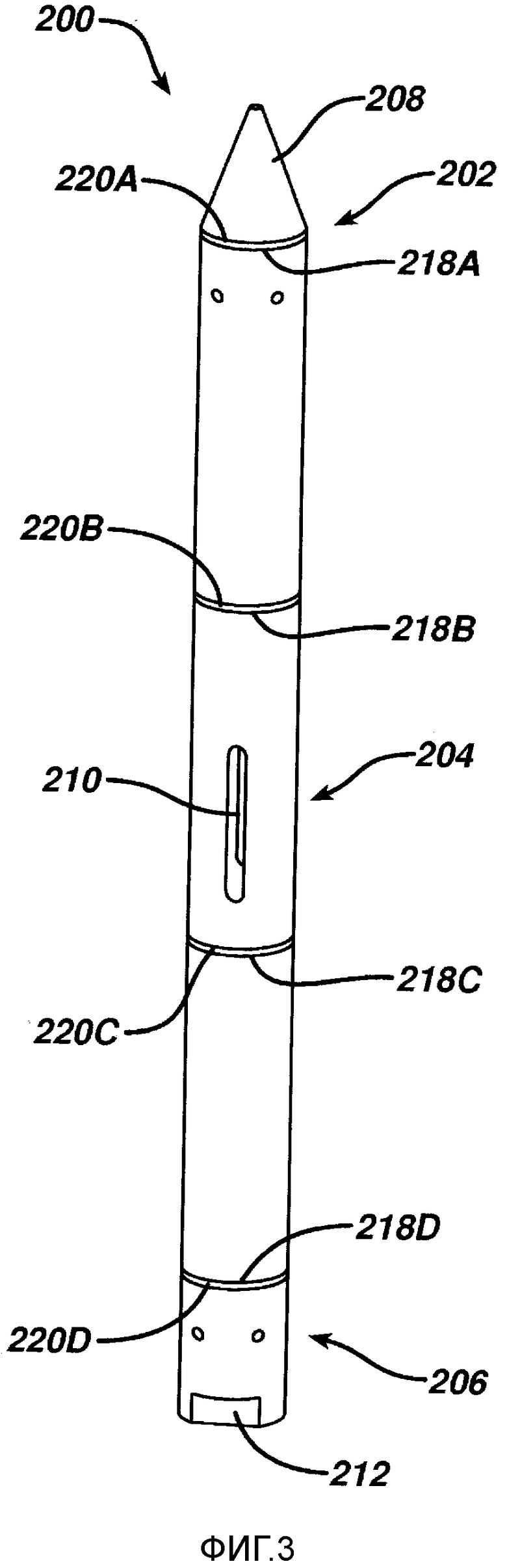

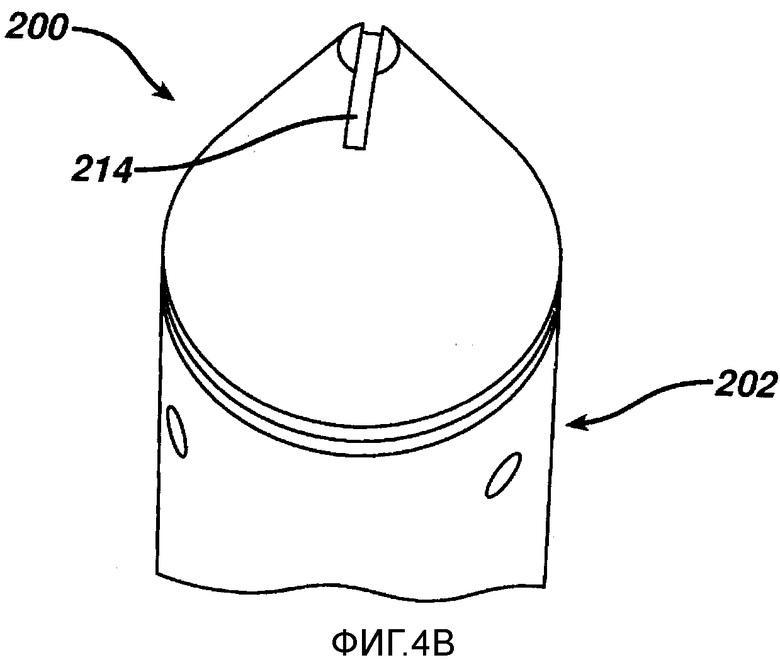

На фиг.3 представлен картридж, используемый для изготовления плетеных шовных нитей с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

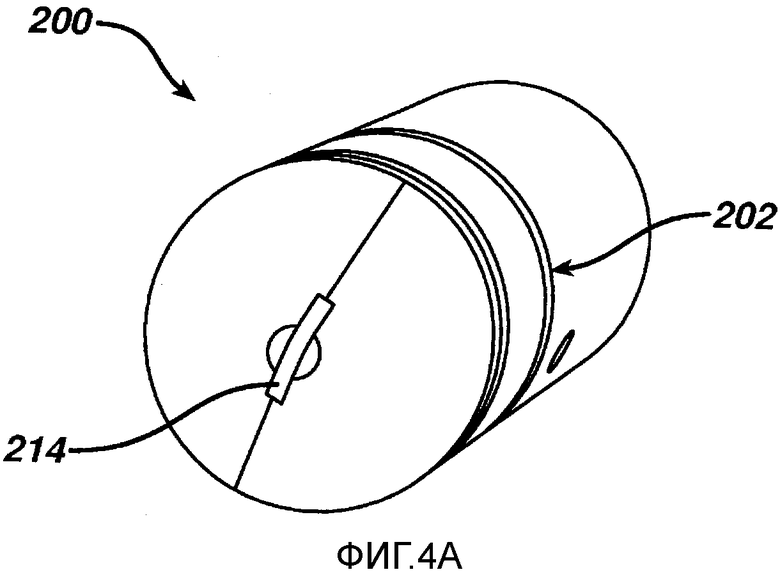

На фиг.4A представлен вид сверху картриджа, показанного на фиг.3.

На фиг.4B представлен вид в перспективе сверху картриджа, показанного на фиг.3 и 4A.

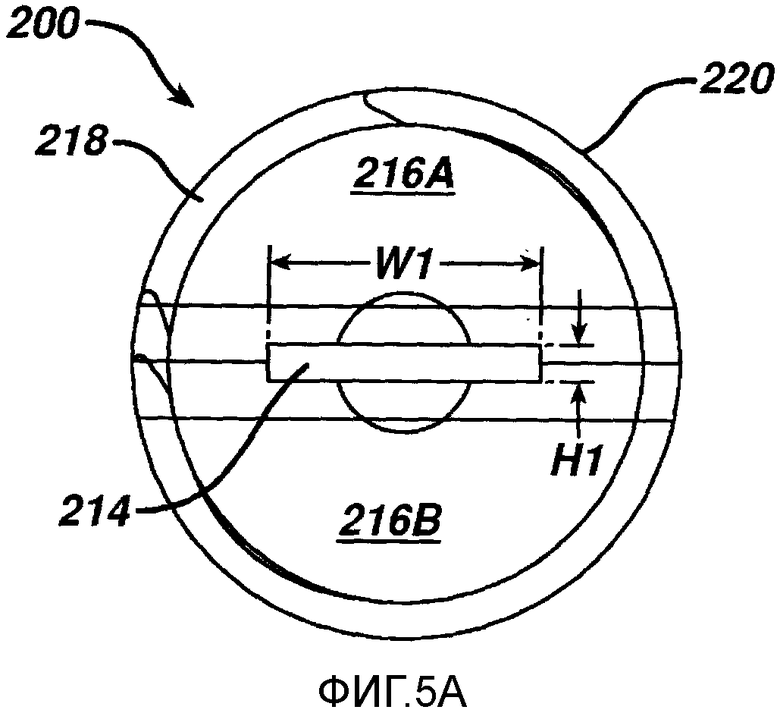

На фиг.5A представлен вид в поперечном разрезе картриджа, используемого для изготовления плетеных шовных нитей с зазубринами, в соответствии с одним вариантом осуществления настоящего изобретения.

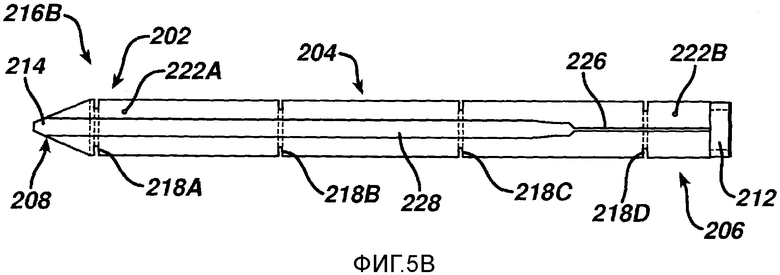

На фиг.5B представлен другой вид в поперечном разрезе картриджа, показанного на фиг.5A.

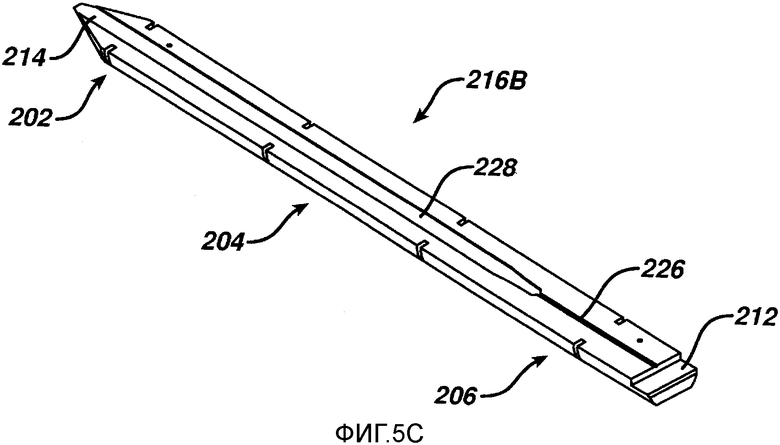

На фиг.5C представлен вид в перспективе картриджа, показанного на фиг.5B.

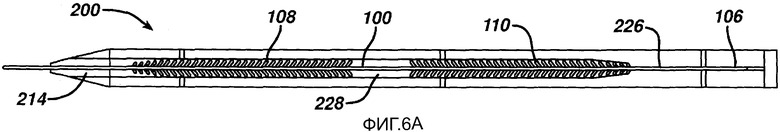

На фиг.6A представлена вставка с зазубринами с фиг.2, заправленная в картридж, показанный на фиг.5A-5C.

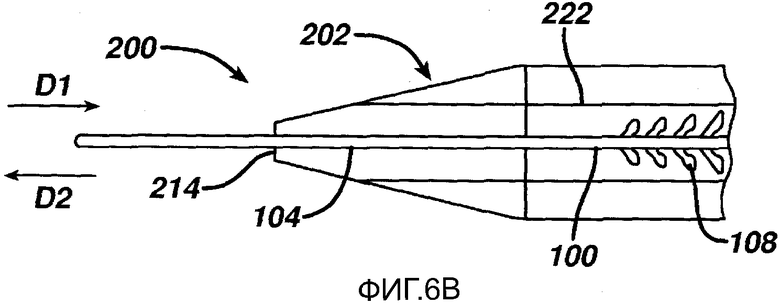

На фиг.6B представлен передний конец картриджа, показанного на фиг.6A.

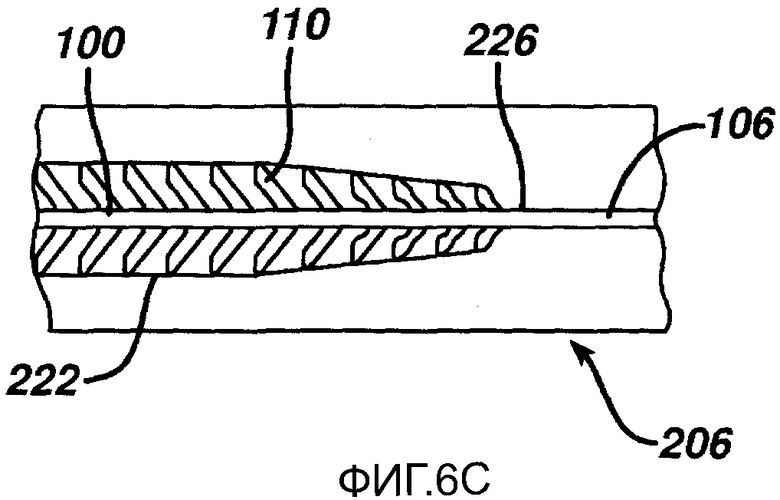

На фиг.6C представлен задний конец картриджа, показанного на фиг.6A.

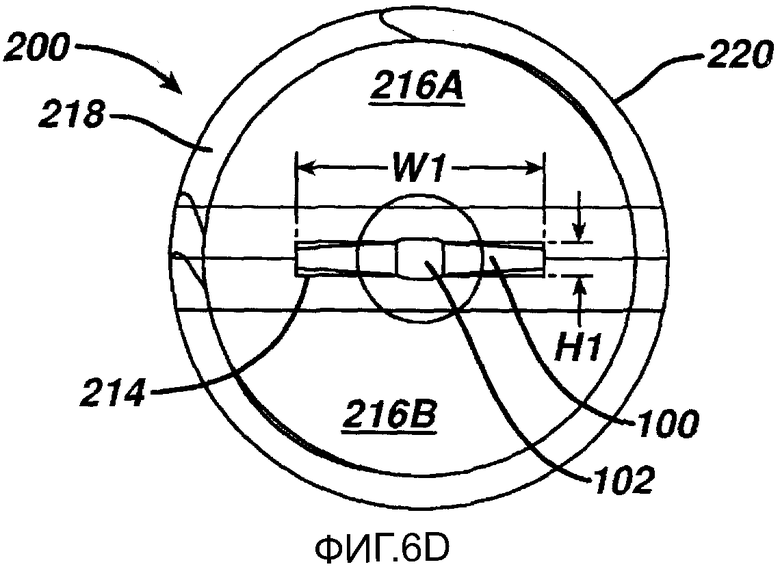

На фиг.6D представлен вид в поперечном разрезе картриджа, показанного на фиг.6A.

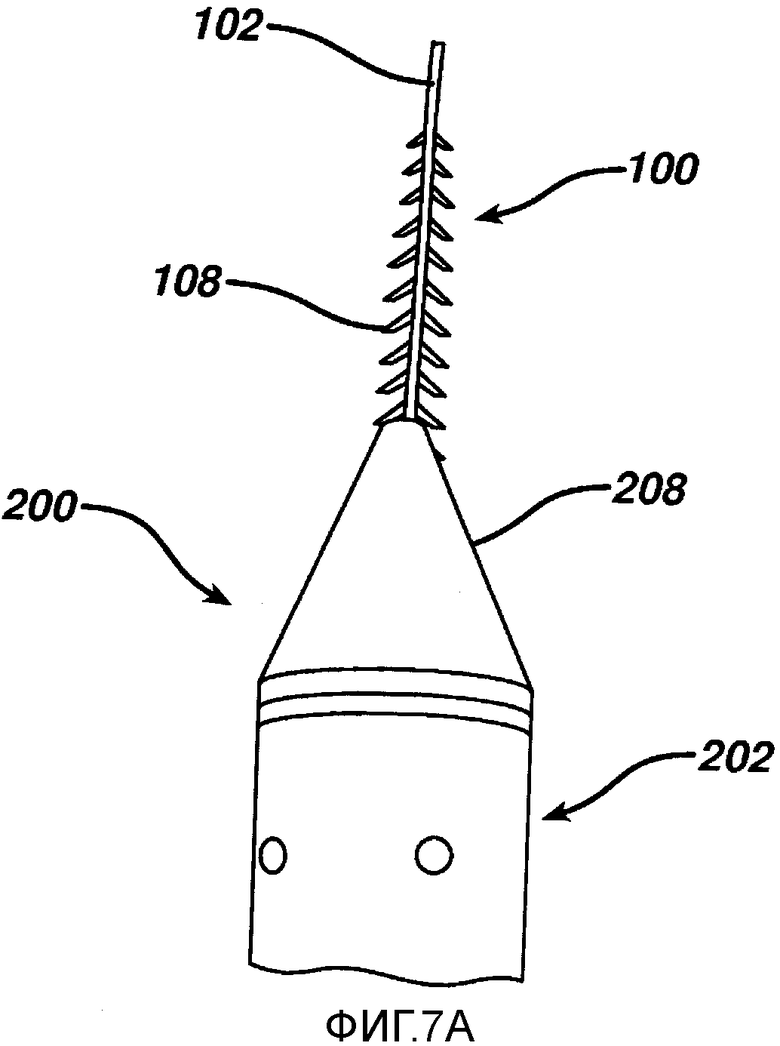

На фиг.7A представлен вид сбоку картриджа, показанного на фиг.3, с заправленной в него вставкой с зазубринами, показанной на фиг.2.

На фиг.7B представлен вид в перспективе сверху картриджа и вставки с зазубринами, показанных на фиг.7A.

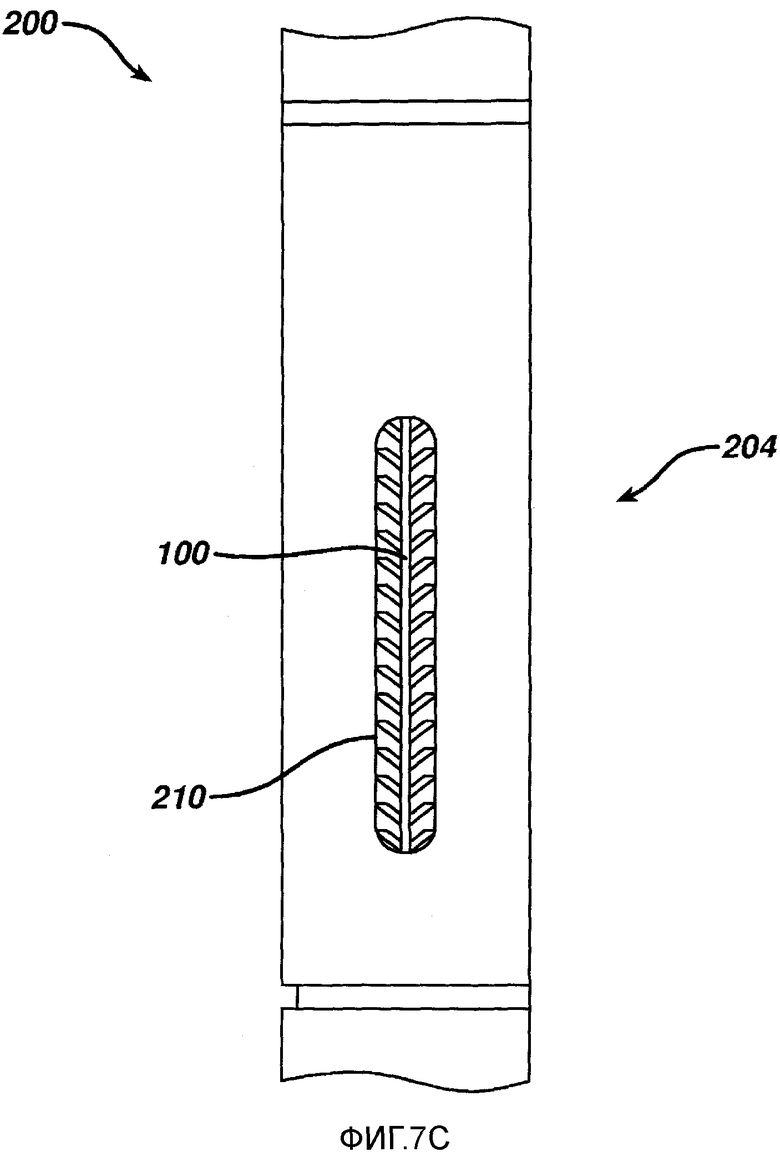

На фиг.7C представлен срединный разрез картриджа, показанного на фиг.3, и вставки с зазубринами, обозримой через прозрачное окно, в соответствии с одним вариантом осуществления настоящего изобретения.

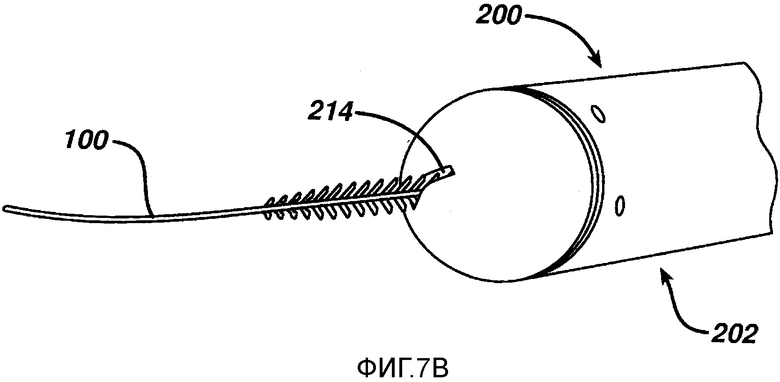

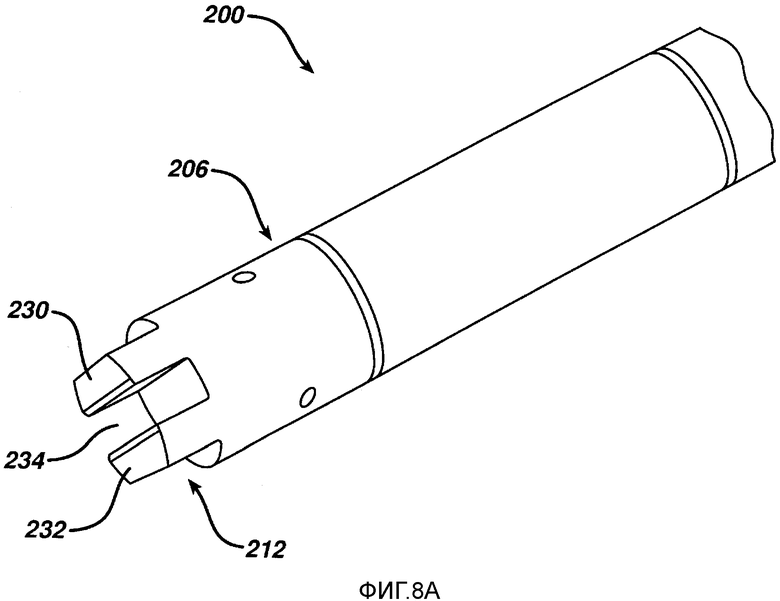

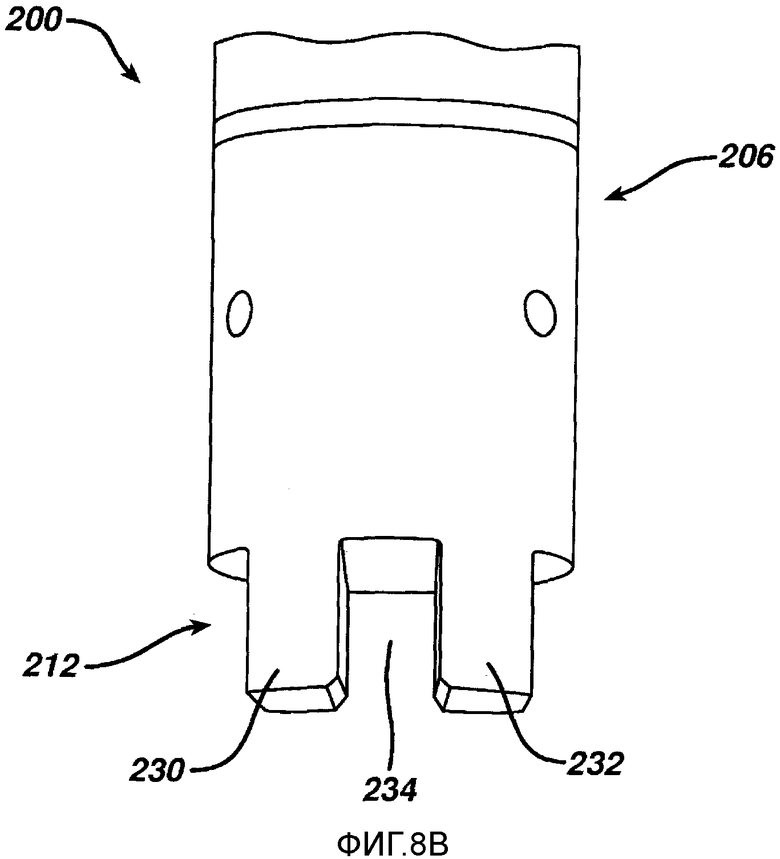

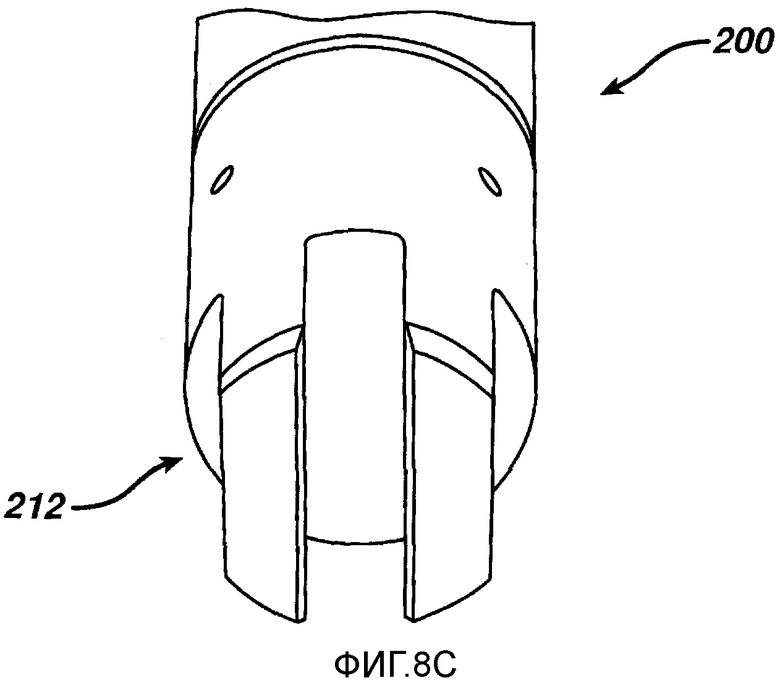

На фиг.8A представлен вид в перспективе нижнего конца картриджа, показанного на фиг.3, в соответствии с одним вариантом осуществления настоящего изобретения.

На фиг.8B представлен вид сбоку нижнего конца картриджа, показанного на фиг.8A.

На фиг.8C представлен вид в перспективе нижнего конца картриджа, показанного на фиг.8A и 8B.

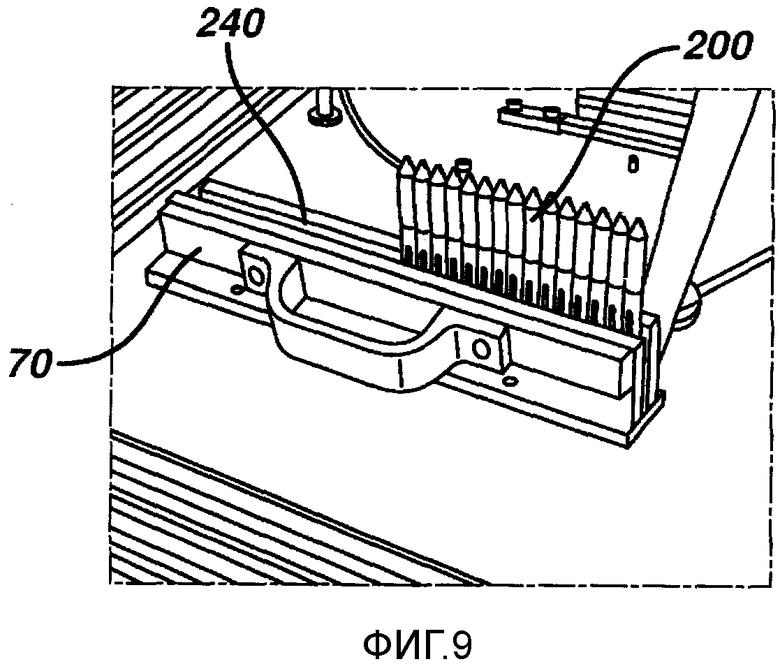

На фиг.9 представлена кассета, содержащая множество картриджей, в соответствии с одним вариантом осуществления настоящего изобретения.

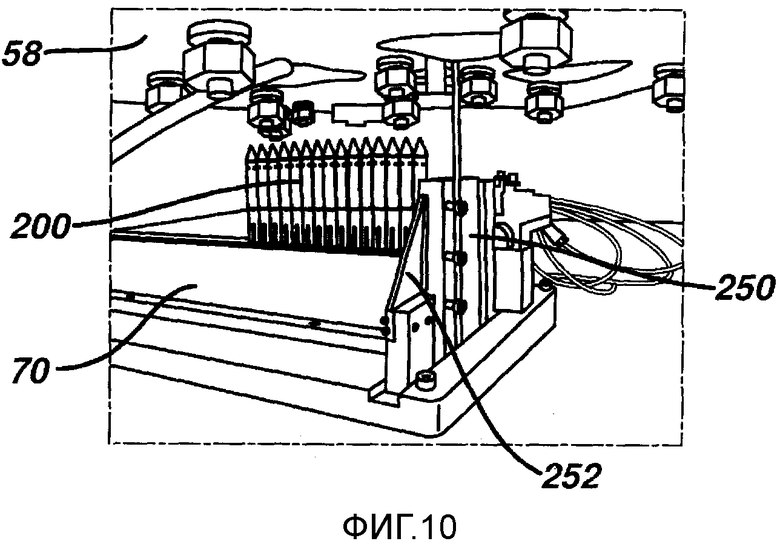

На фиг.10 представлена кассета и картриджи с фиг.9, находящиеся под плитой плетельной машины в системе, показанной на фиг.1, в соответствии с одним вариантом осуществления настоящего изобретения.

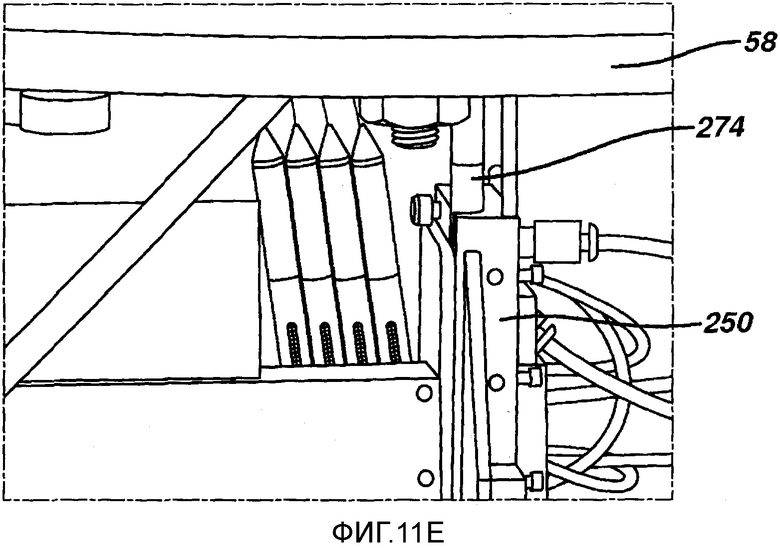

На фиг.11A-11E представлен способ загрузки картриджа в систему для изготовления плетеных шовных нитей с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

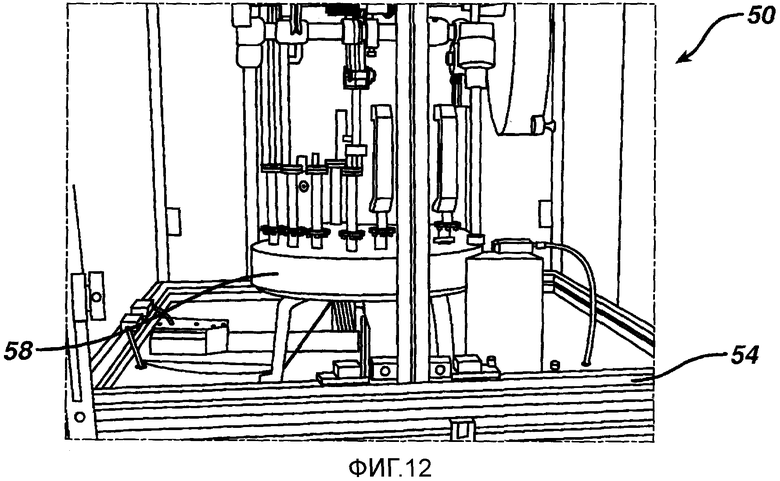

На фиг.12 представлена система, показанная на фиг.1, на этапе осуществления способа, показанном на фиг.11E, в соответствии с одним вариантом осуществления настоящего изобретения.

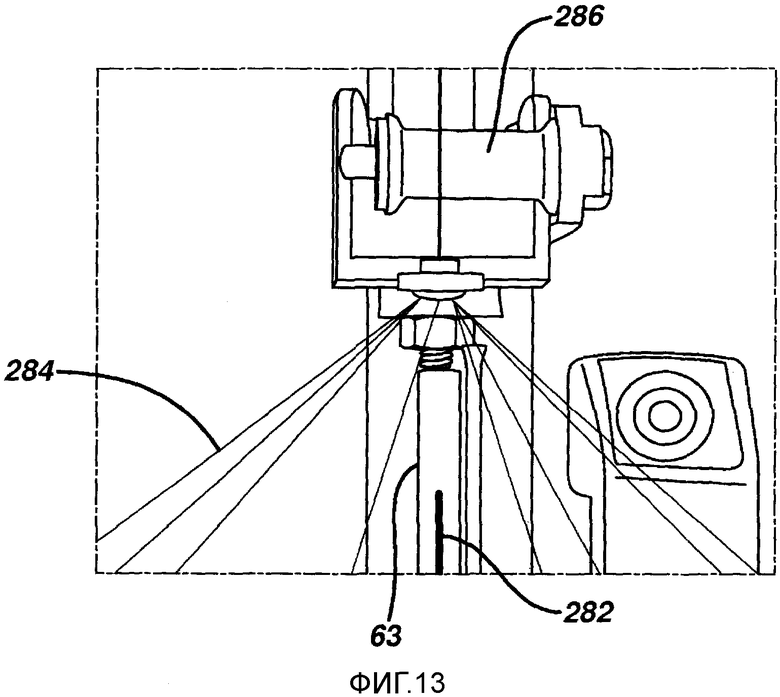

На фиг.13 представлена направляющая трубка для картриджей и устройство намотки волокна в соответствии с одним вариантом осуществления настоящего изобретения.

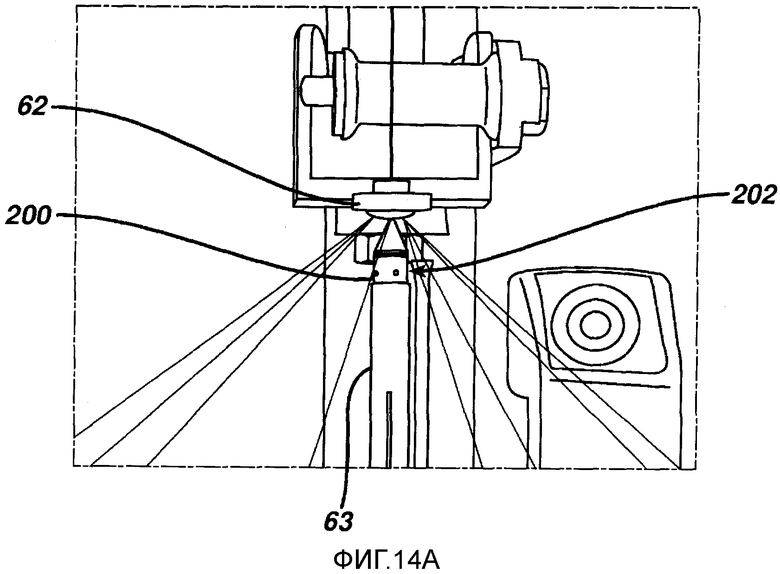

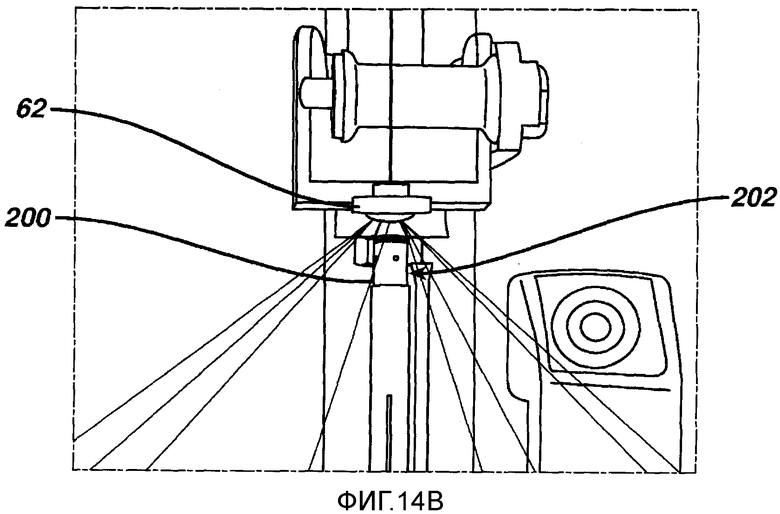

На фиг.14A и 14B представлен способ перемещения верхнего конца картриджа в сторону устройства намотки волокна в соответствии с одним вариантом осуществления настоящего изобретения.

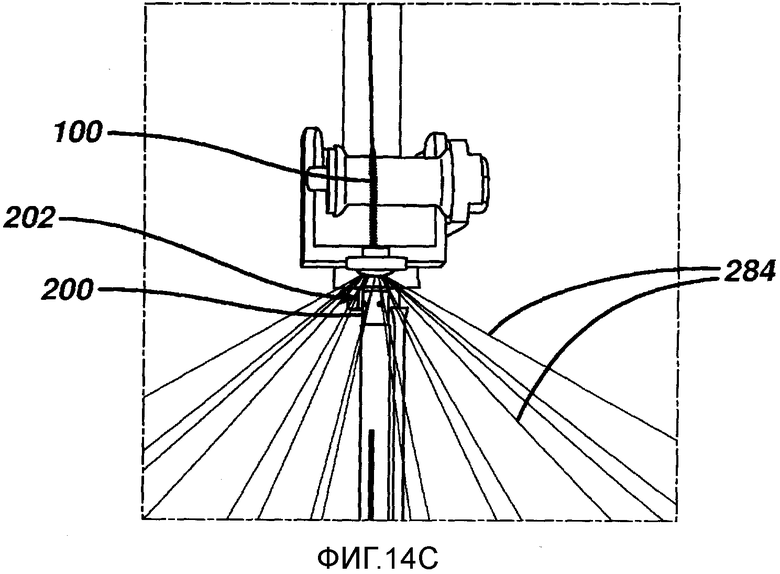

На фиг.14C представлены волокна, оплетенные вокруг вставки с зазубринами для создания плетеной шовной нити с зазубринами, в соответствии с одним вариантом осуществления настоящего изобретения.

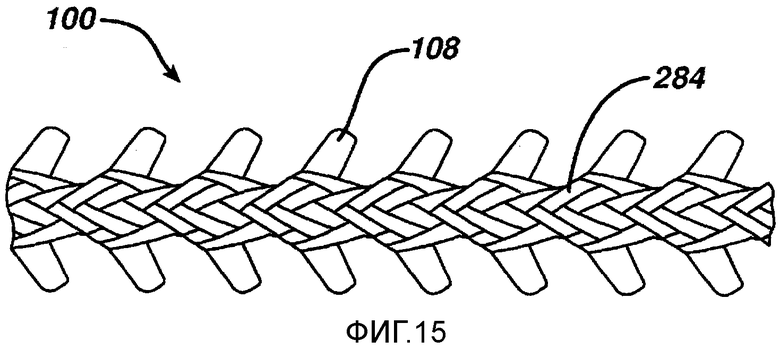

На фиг.15 представлена плетеная шовная нить с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

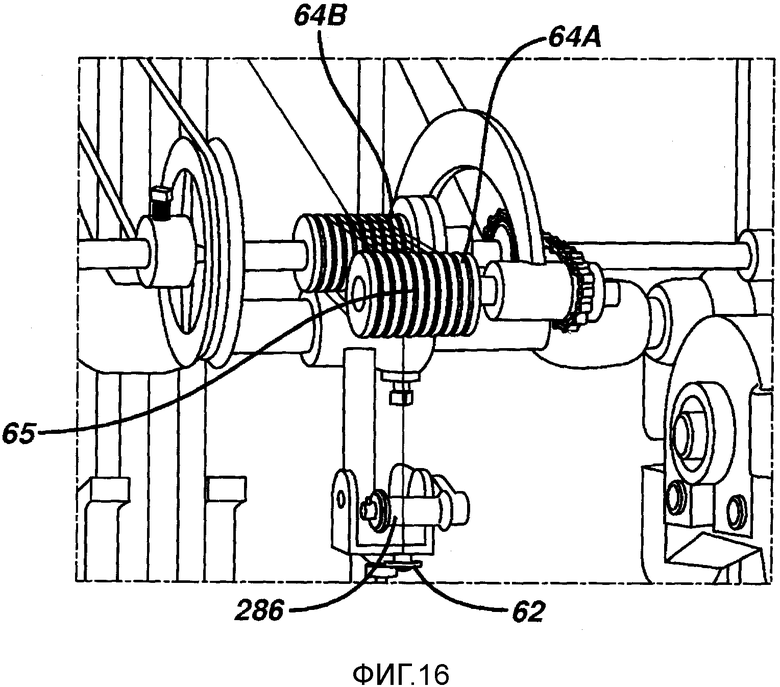

На фиг.16 представлен штифт плетельной машины, расположенный вниз по линии от устройства намотки волокна, показанного на фиг.14C, в соответствии с одним вариантом осуществления настоящего изобретения.

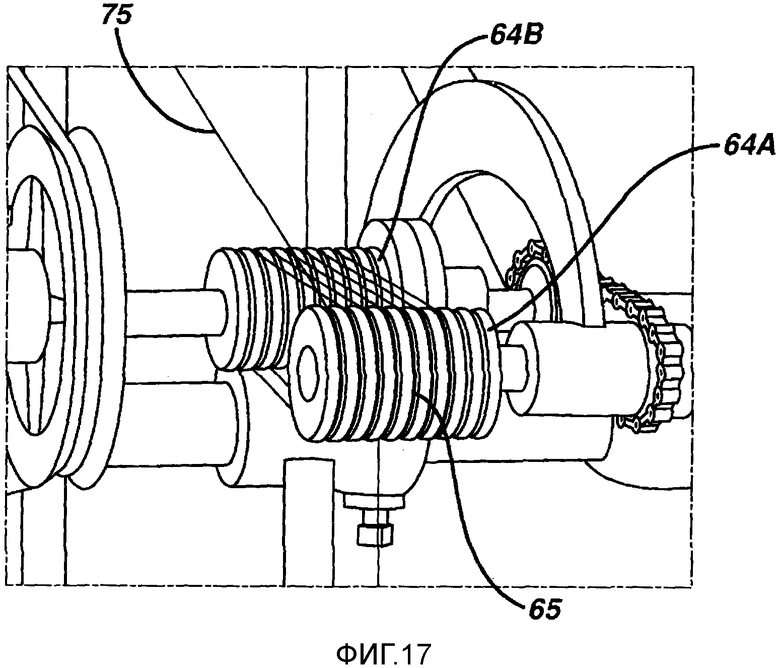

На фиг.17 представлен увеличенный вид штифта плетельной машины, показанного на фиг.16.

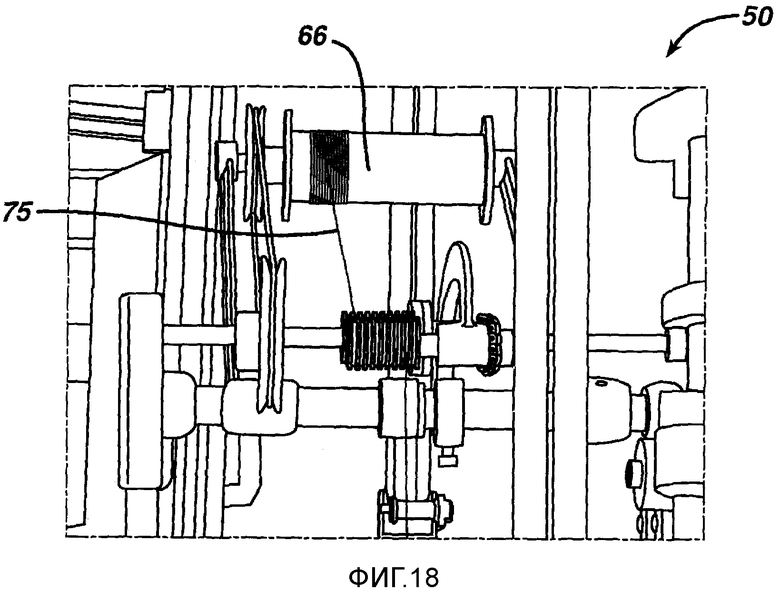

На фиг.18 представлена катушка для наматывания нити, расположенная вниз по линии от штифта плетельной машины, показанного на фиг.16 и 17, в соответствии с одним вариантом осуществления настоящего изобретения.

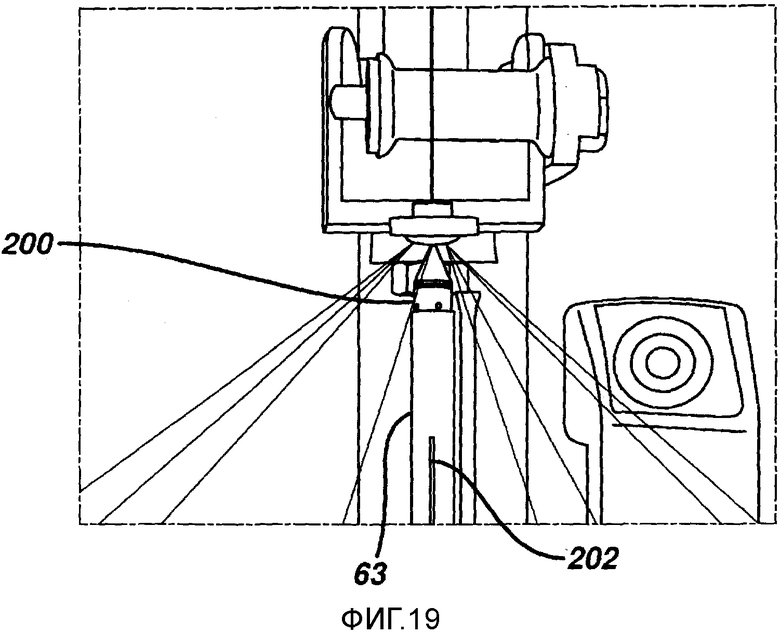

На фиг.19 представлен пустой картридж, удаляемый из системы после вытягивания вставки с зазубринами из картриджа, в соответствии с одним вариантом осуществления настоящего изобретения.

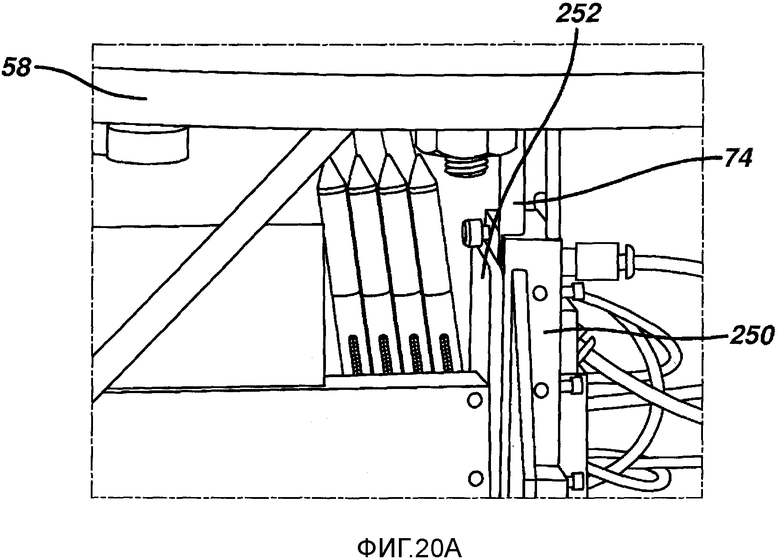

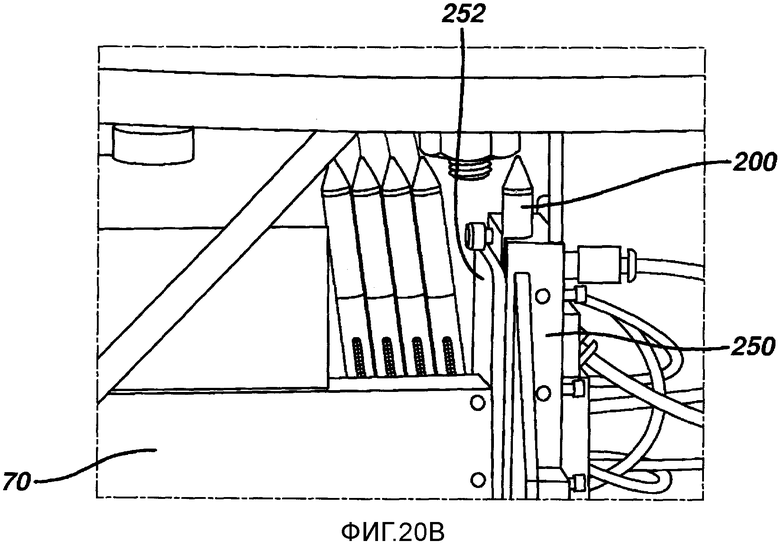

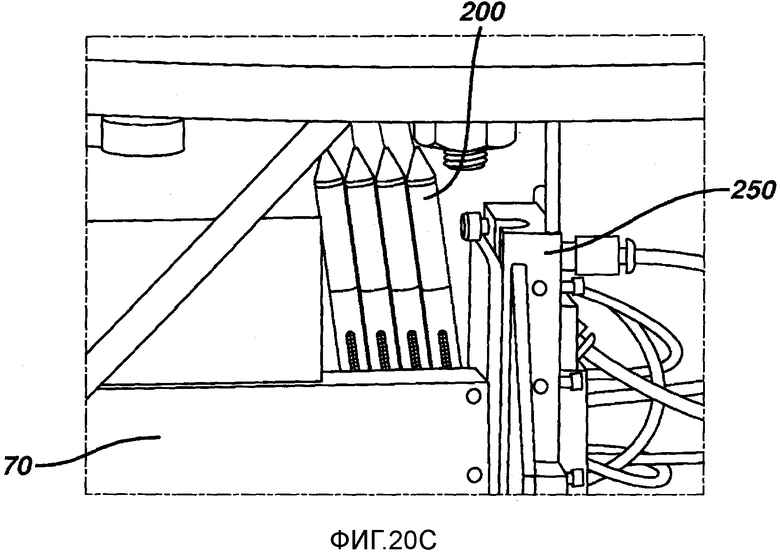

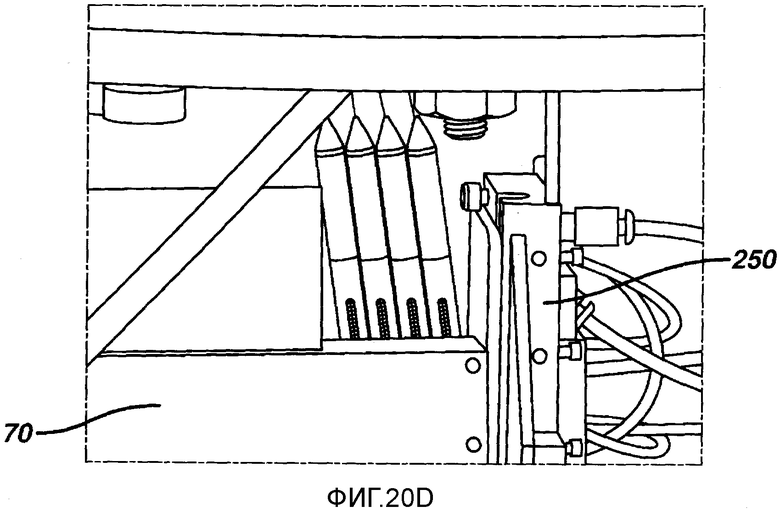

На фиг.20A-20D представлен способ удаления пустого картриджа из системы, показанной на фиг.1, в соответствии с одним вариантом осуществления настоящего изобретения.

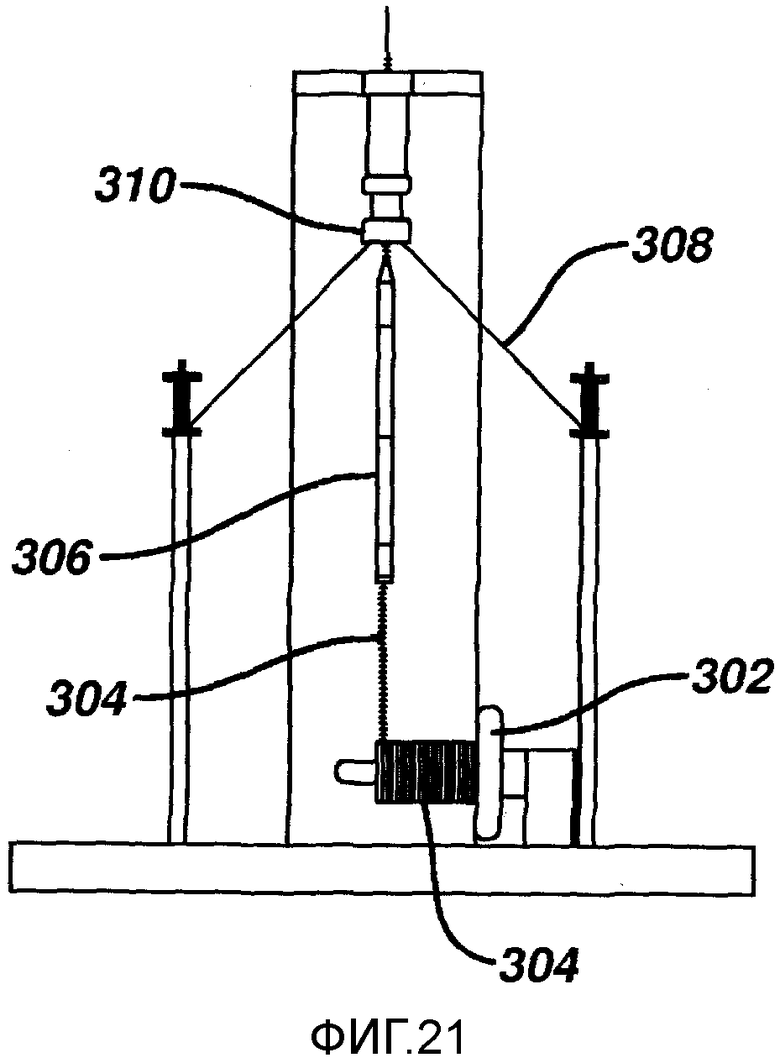

На фиг.21 представлена автоматизированная система для изготовления плетеных шовных нитей с зазубринами в соответствии с одним вариантом осуществления настоящего изобретения.

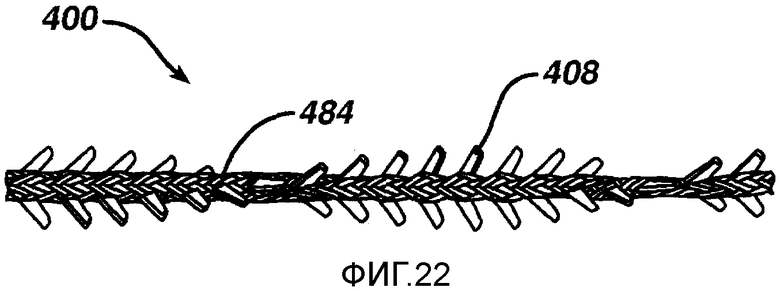

На фиг.22 представлена плетеная шовная нить с зазубринами, имеющая зазубрины, выступающие во множестве плоскостей вокруг сердцевины, в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Как показано на фиг.1, в одном варианте осуществления настоящего изобретения автоматизированная система 50 для изготовления плетеных шовных нитей с зазубринами включает системный контроллер 52 для управления работой системы. Автоматизированная система 50 предпочтительно включает замкнутую область 54, содержащую оплеточный модуль 56, выполненный с возможностью намотки волокон вокруг вставок с зазубринами для изготовления плетеных шовных нитей с зазубринами, как будет более подробно описано ниже. Оплеточный модуль 56 предпочтительно включает плиту плетельной машины 58 и бобины 60, содержащие мультиволокна и расположенные по окружности плиты плетельной машины 58. Оплеточный модуль 56 предпочтительно включает ушко плетельной машины 62 для направления волокон в центральную зону плетения, направляющую трубку для картриджей 63, штифт плетельной машины 64 и катушку для наматывания нити 66. Оплеточная система также предпочтительно включает пневмоцилиндр 68, находящийся ниже плиты плетельной машины 58, и кассету 70 для множества картриджей с предварительно заправленными вставками с зазубринами. В одном варианте осуществления пневмоцилиндр предпочтительно служит в качестве приводного устройства для перемещения картриджей.

Как показано на фиг.1, автоматизированная оплеточная система 50 также предпочтительно включает оптоволоконный сенсорный дисплей 72 и стержень для вставки картриджа 74 для перемещения заправленных картриджей по одному в замкнутую область 54. Автоматизированная оплеточная система 50 также предпочтительно включает подъемную рейку 76, подвижную в первом направлении (например, вверх) для перемещения заправленного картриджа к ушку плетельной машины 62 и во втором направлении (например, вниз) для удаления пустого картриджа из автоматизированной системы. Пневмоцилиндр может быть соединен с подъемной рейкой.

Оплеточная система 50 также предпочтительно включает трубку для извлечения картриджа 78 для удаления пустых картриджей из системы после вытягивания вставок с зазубринами из картриджей через оплеточную систему и предпочтительно после возвращения картриджей в положение ниже плиты плетельной машины 58 при помощи подъемной рейки 76. Оплеточная система также предпочтительно включает сердцевину нити 80, которая обеспечивает повышенную прочность на растяжение и контролирует растяжение плетеной нити.

В одном варианте осуществления настоящего изобретения вставки с зазубринами заправляют в картриджи, и заправленные картриджи перемещают в замкнутую область 54 автоматизированной оплеточной системы. После перемещения вставок с зазубринами в замкнутую область волокна предпочтительно наматываются вокруг вставки с зазубринами, формируя плетеные шовные нити с зазубринами. Вставки с зазубринами и волокна могут быть изготовлены из биосовместимых рассасывающихся материалов, нерассасывающихся материалов и сочетания рассасывающихся и нерассасывающихся материалов. К предпочтительным нерассасывающимся материалам, подходящим как для вставок с зазубринами, так и для волокон, относятся полипропилен, смесь полимеров поливинилиденфторида и поливинилиденфторида с гексафторпропиленом, полиэтилен, поливинилиденфторид (ПВДФ), полиэфиры, полиэтилентерефталат, модифицированный гликолем полиэтилентерефталат, политетрафторэтилен, фторполимеры, нейлоны и т.п., а также их сополимеры и сочетания. К предпочтительным рассасывающимся полимерным материалам, подходящим как для вставок с зазубринами, так и для волокон, относятся полидиоксанон, полиглактин, полигликолевая кислота, сополимеры гликолида и лактида, полиоксаэфиры и полиглекапрон. В некоторых предпочтительных вариантах осуществления к ним могут относиться сочетания рассасывающихся и нерассасывающихся материалов, в особенности это относится к волокнам. Кроме того, в некоторых вариантах применения могут использоваться металлы или керамика, в частности в ситуациях, где требуется повышенная прочность или стойкость к коррозии. В одном предпочтительном варианте осуществления предпочтительным материалом является смесь полимеров поливинилиденфторида и поливинилиденфторида с гексафторпропиленом. В особенно предпочтительном варианте осуществления материалом волокон является полиэтилентерефталат. Кроме того, любой из этих материалов может иметь традиционные модификации поверхности, включая покрытия, плазменную обработку, нанесение терапевтических препаратов и т.п.

Как показано на фиг.2, в одном варианте осуществления вставка с зазубринами 100 включает сердцевину 102, расположенную между первым концом 104 и вторым концом 106 вставки с зазубринами. В одном варианте осуществления вставка с зазубринами 100 включает первый набор зазубрин 108, выступающих в первом направлении, и второй набор зазубрин 110, выступающих во втором направлении, противоположном первому направлению, образуя таким образом двустороннюю вставку с зазубринами. В одном варианте осуществления вставка с зазубринами 100 предпочтительно включает стопор для тампона 112, находящийся между первым набором зазубрин 108 и вторым набором зазубрин 110. Стопор для тампона предпочтительно предотвращает чрезмерное вытягивание вставки с зазубринами в одном направлении.

Как показано на фиг.3, в одном варианте осуществления вставку с зазубринами, показанную на фиг.2, предварительно заправляют в картридж 200. В одном варианте осуществления картридж 200 изготовлен из прочного материала, например металла. В одном варианте осуществления картридж 200 предпочтительно изготовлен из нержавеющей стали. К предпочтительным материалам для картриджей относятся: нержавеющая сталь, поливинилхлорид, нейлон и полиоксиметилен (например, термопластичная ацетальная смола DELRIN). В одном варианте осуществления картридж 200 имеет верхний конец 202, промежуточный участок 204 и нижний конец 206. Верхний конец 202 картриджа предпочтительно образует передний наконечник или вершину 208. Как будет более подробно описано ниже, передний наконечник 208 верхнего конца 202 картриджа 200 предпочтительно включает отверстие или проход для приема вставки с зазубринами 100, показанной на фиг.2. Картридж 200 предпочтительно включает прозрачное окно 210, проходящее сквозь картридж. Прозрачное окно 210, которое может располагаться в промежуточном участке 204 картриджа 200, предпочтительно обеспечивает визуальный доступ к вставке с зазубринами, заправленной в картридж. Нижний конец 206 картриджа 200 предпочтительно имеет шпоночный конец 212, позволяющий соединять нижний конец 206 со стержнем для вставки картриджа 74 (фиг.1), как будет более подробно описано ниже.

Как показано на фиг.4A и 4B, в одном варианте осуществления в переднем конце 202 картриджа 200 расположено отверстие 214, определяющее проход для ориентации вставки с зазубринами. В одном варианте осуществления проход предпочтительно определяет продолговатую прорезь, размер и форма которой точно соответствуют форме поперечного разреза вставки с зазубринами 100, показанной на фиг.2. Размер продолговатой прорези 214 предпочтительно позволяет задвинуть зазубрины вставки с зазубринами в прорезь и при этом предотвратить вращение вставки с зазубринами вокруг своей продольной оси относительно продольной оси картриджа 200.

В одном варианте осуществления вставка с зазубринами имеет зазубрины, расположенные под углом 180 градусов относительно друг друга. Такая ориентация подходит для размещения зазубрин, расположенных под углом 180 градусов относительно друг друга, в отверстии картриджа благодаря тому, что отверстие картриджа имеет форму продолговатой прорези (ширина которой больше, чем высота). Однако ориентация вставок с зазубринами не ограничивается зазубринами, расположенными под углом 180 градусов относительно друг друга. Примером может быть вставка с зазубринами, имеющая три набора зазубрин, при этом каждый набор зазубрин расположен под углом 120 градусов относительно друг друга вдоль оси сердцевины. В данном варианте осуществления отверстие для подачи вставки с зазубринами в картридже может иметь поперечное сечение, соответствующее данному расположению. Благодаря этому обеспечивается корректировка ориентации и беспрепятственное продольное перемещение вставки при ее подаче к оплетающим волокнам, а также предотвращается нежелательное вращение вставки с зазубринами вокруг сердцевины. В одном варианте осуществления к системам и способам изготовления плетеных шовных нитей с зазубринами относится заправка одной вставки с зазубринами в одно отверстие для подачи вставки с зазубринами в процессе подготовки к подаче вставки к оплетающим волокнам. Однако в одном варианте осуществления один картридж может иметь множество отверстий/сечений для введения одной вставки с зазубринами в отверстие картриджа или множества вставок с зазубринами в одно отверстие картриджа.

Как показано на фиг.5A, в одном варианте осуществления картридж 200 включает первую продолговатую половину 216A и вторую продолговатую половину 216B, выполненные с возможностью соединения в один модуль. Во внешних поверхностях первой и второй продолговатых половин 216A, 216B выполнена по меньшей мере одна кольцевая канавка 218, и С-образное кольцо 220 можно устанавливать по меньшей мере в одну кольцевую канавку 218 для скрепления первой и второй продолговатых половин 216A, 216B друг с другом. В продолговатых половинах 216A, 216B выполнены противолежащие канавки. При соединении противолежащие канавки первой и второй продолговатых половин 216A, 216B совместно образуют продолговатую прорезь 214. В одном варианте осуществления продолговатая прорезь имеет ширину W1, составляющую приблизительно 0,76-2,03 мм (0,030-0,080 дюйма) и высоту H1, составляющую приблизительно 0,191-0,318 мм (0,0075-0,0125 дюйма).

На фиг.5B представлена вторая продолговатая половина 216B картриджа 200, показанного на фиг.5A. Как отмечалось выше, вторая продолговатая половина 216B соединена с первой продолговатой половиной 216A (фиг.5A). При соединении первой и второй продолговатых половин они скрепляются путем установки C-образных колец 220, показанных на фиг.5A, в кольцевые канавки 218A-218D, выполненные по длине продолговатых половин. В варианте осуществления, показанном на фиг.5B, вторая половина картриджа 216B включает отверстия для штифтов 222A, 222B, выполненные с возможностью введения в них противолежащих штифтов, выступающих из первой продолговатой половины картриджа. Вторая продолговатая половина 216B картриджа 200 включает верхний конец 202 с передним наконечником 208, промежуточный участок 204 и нижний конец 206, имеющий шпоночный конец 212.

Вторая продолговатая половина 216B картриджа 200 содержит одну из противолежащих канавок, образующих продолговатую прорезь 214. В одном варианте осуществления противолежащая канавка, образующая продолговатую прорезь 214, предпочтительно проходит от переднего конца 202 картриджа до шпоночного конца 212 картриджа 200. В одном варианте осуществления канавка, образующая прорезь 214, включает более узкий стержневидный участок 226, соответствующий сердцевине вставки с зазубринами на втором конце 104 вставки с зазубринами. Основной участок 228 прорези 214 шире, чем стержневидный участок 226, и его размер и форма соответствуют зазубринам первого и второго зазубренных участков вставки с зазубринами.

На фиг.5C представлен вид в перспективе второй продолговатой половины 216B картриджа 200, показанного на фиг.5B. Вторая продолговатая половина 216B включает передний конец 202 с передним наконечником 208, через который осуществляется доступ к отверстию прорези 214. Продолговатая прорезь 214 предпочтительно проходит между передним концом 202 картриджа и стержневидным участком 226. В одном варианте осуществления канавка, образующая продолговатую прорезь 214, предпочтительно имеет форму, соответствующую форме вставки с зазубринами 100, показанной на фиг.2. Как отмечалось выше, канавка, образующая продолговатую прорезь 214, также предпочтительно выполнена в первой продолговатой половине 216A картриджа 200, показанного на фиг.5A. Продолговатая прорезь 214, выполненная в картридже, предпочтительно позволяет двигать вставку с зазубринами относительно картриджа вдоль своей продольной оси в процессе извлечения из прорези 214. Однако поскольку форма прорези точно повторяет форму вставки с зазубринами, прорезь препятствует вращению или скручиванию того участка вставки с зазубринами, который взаимодействует с прорезью, вокруг своей продольной оси относительно прорези.

Как показано на фиг.6A, в одном варианте осуществления вставку с зазубринами 100, например, показанную на фиг.2 и описанную выше, предварительно заправляют в картридж, показанный на фиг.5A-5C и описанный выше. Картридж 200 включает продолговатую прорезь 214 с более широким передним участком 228 для соответствия первому и второму зазубренным участкам 108, 110 вставки с зазубринами 100 и более узким стержневидным участком 226, для соответствия сердцевине вставки с зазубринами 100, находящейся на втором конце 106 вставки с зазубринами.

Как показано на фиг.6B, в одном варианте осуществления передний конец 104 вставки с зазубринами 100 выступает из отверстия прорези 214 на переднем конце 202 картриджа 200. Зазубрины первого зазубренного участка 108 предпочтительно находятся внутри более широкого участка 228 прорези 214. В одном варианте осуществления вставку с зазубринами 100 заправляют в картридж 200 посредством перемещения вставки с зазубринами в направлении, обозначенном как D1. В процессе создания оплетки вставка с зазубринами 100 может перемещаться в направлении D2 по мере ее извлечения из прорези 214 в переднем конце 202 картриджа 200.

Как показано на фиг.6C, в одном варианте осуществления задний конец продолговатой канавки 222 сходится внутрь на конус, точно соответствуя форме зазубрин второго зазубренного участка 110 вставки с зазубринами 100. Сердцевина на втором конце 106 вставки с зазубринами 100 соответствует более узкой стержневидной канавке 226, находящейся вблизи нижнего конца 206 картриджа 200.

На фиг.6D показано отверстие продолговатой прорези 214, находящееся на переднем наконечнике 208 картриджа 200. Как показано на фиг.6D, размер и форма отверстия продолговатой прорези точно соответствуют размеру и форме поперечного сечения вставки с зазубринами 100. Размах зазубрин вставки с зазубринами 100 предпочтительно точно совпадает с шириной W1 прорези 214. Сердцевина 102 вставки с зазубринами 100 предпочтительно находится по центру прорези 214. Поскольку размеры продолговатой прорези 214 точно совпадают с внешними размерами вставки с зазубринами 100, внутренние поверхности прорези 214 предотвращают вращение вставки с зазубринами вокруг своей продольной оси относительно прорези. По существу вставка с зазубринами 100 может перемещаться только в продольном направлении относительно продольной оси картриджа. Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией функционирования, считается, что узкое отверстие продолговатой прорези 214 в переднем конце картриджа 200 позволяет лучше контролировать перемещение и ориентацию вставки с зазубринами 100 относительно картриджа 200. В результате можно избежать нежелательного перекручивания и изгибания вставки с зазубринами 100.

Как показано на фиг.7A, в одном варианте осуществления вставку с зазубринами 100 заправляют в отверстие продолговатой прорези 214 на переднем конце 202 картриджа 200 так, что первый конец 102 вставки с зазубринами 100 выступает из продолговатой прорези. На фиг.7A первый зазубренный участок 108 вставки с зазубринами 100 выступает из переднего наконечника 208 картриджа 200. Однако по меньшей мере в одном варианте осуществления зазубрины первого зазубренного участка 108 предпочтительно полностью погружены в продолговатую прорезь картриджа, так что открытым остается только стержень или сердцевина на первом конце 102 вставки с зазубринами.

На фиг.7B показано отверстие продолговатой прорези 214 на переднем конце 202 картриджа 200. Отверстие продолговатой прорези 214 предпочтительно соответствует зазубринам вставки с зазубринами 100. Размер и форма отверстия продолговатой прорези 214 позволяют принимать зазубрины и относительно точно соответствовать внешнему периметру вставки с зазубринами 100 для предотвращения вращения или скручивания вставки с зазубринами вокруг своей продольной оси относительно картриджа, когда вставка с зазубринами находится внутри картриджа 200.

Как показано на фиг.7C, в одном варианте осуществления картридж 200 включает прозрачное окно 210, позволяющее видеть вставку с зазубринами 100 при ее нахождении в картридже. Прозрачное окно может находиться в промежуточном участке 204 картриджа 200. Как будет более подробно описано в настоящем документе, автоматизированная оплеточная система, составляющая предмет настоящего изобретения, предпочтительно включает оптический датчик, выполненный с возможностью определения момента, когда вставка с зазубринами будет полностью извлечена из картриджа 200. В одном варианте осуществления, как только вставка с зазубринами полностью извлечена из картриджа, оптический датчик подает по меньшей мере один сигнал системному контроллеру о том, что вставка с зазубринами извлечена. В ответ системный контроллер предпочтительно подает команды опустить пустой картридж 200 ниже уровня плиты плетельной машины и удалить пустой картридж из системы для подачи на его место другого картриджа с вставкой с зазубринами для наматывания.

Как показано на фиг.8A, в одном варианте осуществления в нижнем конце 206 картриджа 200 выполнен шпоночный конец 212. В одном варианте осуществления шпоночный конец 212 предпочтительно включает первый выступ 230, второй выступ 232, находящийся на некотором расстоянии от первого выступа 230, и центральный зазор 234, расположенный между первым и вторым выступами 230, 232. В одном варианте осуществления шпоночный конец 212 позволяет зацеплять нижний конец 206 картриджа 202 верхним концом стержня для вставки картриджа 74 (фиг.1). Верхняя часть стержня для вставки картриджа также может иметь шпоночный конец для зацепления с нижним шпоночным концом 212 картриджа 200. Совмещение верхнего конца стержня для вставки картриджа с нижним концом картриджа предпочтительно позволяет лучше управлять картриджем. Например, в одном варианте осуществления может быть желательным предотвратить вращение картриджа вокруг своей продольной оси в ходе операции по наматыванию волокон. Однако в других вариантах осуществления может быть желательным вращать картридж вокруг его продольной оси в ходе операции по наматыванию волокон. Например, картридж можно вращать вокруг продольной оси при наматывании волокон вокруг вставки с зазубринами. При вращении картриджа вокруг продольной оси вставка с зазубринами, находящаяся в картридже, также будет вращаться вокруг своей продольной оси, в результате чего волокна будут накручиваться вокруг сердцевины вставки с зазубринами по спирали, и зазубрины будут выступать по всему периметру (360°) вокруг продольной оси плетеной вставки с зазубринами.

На фиг.8B представлен вид сбоку нижнего конца 206 картриджа 200. Нижний шпоночный конец 212 включает первый выступ 230, находящийся на некотором расстоянии от второго выступа 232, в результате чего образуется центральный зазор 234. Нижний шпоночный конец 212 предпочтительно позволяет зацеплять нижний конец 206 картриджа 200 с верхним концом стержня для вставки картриджа.

На фиг.8C представлен вид с торца нижнего шпоночного конца 212 картриджа 200. Хотя на фиг.8A-8C представлен конкретный вид шпоночной конструкции, настоящее изобретение допускает использование других конструкций или видов соединения. Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией функционирования, считается, что шпоночная конструкция на нижнем конце 206 картриджа 200 позволяет лучше управлять картриджем. В одном варианте осуществления шпоночная конструкция используется для предотвращения вращения картриджа вокруг своей продольной оси, чтобы картридж мог перемещаться только в осевых направлениях вдоль своей продольной оси, что, в свою очередь, предотвращает вращение находящейся в картридже вставки с зазубринами вокруг своей продольной оси. В одном варианте осуществления шпоночная конструкция позволяет вращать картридж вокруг его продольной оси, что, в свою очередь, заставляет вращать вставку с зазубринами вокруг своей продольной оси для формирования плетеных шовных нитей с зазубринами, из которой зазубрины по спирали выступают на 360° вокруг продольной оси нити. В этих последних вариантах осуществления шпоночная конструкция позволяет вращать картридж вокруг своей продольной оси и одновременно перемещать его в осевых направлениях вдоль продольной оси.

Как показано на фиг.9, в одном варианте осуществления автоматизированная система включает кассету 70, имеющую продолговатую прорезь 240, выполненную с возможностью удержания множества картриджей 200 с предварительно заправленными в них вставками с зазубринами. В одном варианте осуществления картриджи 200 заправлены в кассету 70 таким образом, что нижние концы картриджей расположены внутри продолговатой прорези 240 кассеты 70, а верхние концы картриджей находятся по существу на одной оси друг с другом и на некотором расстоянии от продолговатой прорези 240.

Как показано на фиг.10, в одном варианте осуществления кассета 70 содержит множество картриджей 200 и находится под плитой плетельной машины 58. Система включает камеру картриджа 250, выполненную с возможностью приема в нее переднего картриджа. Камера картриджа 250 предпочтительно имеет отверстие, размер и форма которого соответствуют внешней поверхности картриджа 200, вводимого в отверстие. Камера картриджа 250 предпочтительно выполнена с возможностью размещения переднего картриджа на одной оси со стержнем для вставки картриджа 74 (фиг.1), когда передний картридж подают в отверстие камеры картриджа 250. Оплеточная система также предпочтительно включает отводимую заслонку 252, перемещаемую между открытым и закрытым положениями. Когда отводимая заслонка 252 находится в открытом положении, передний картридж может быть загружен в камеру картриджа 250. Когда отводимая заслонка 252 находится в закрытом положении, она предотвращает подачу любых картриджей в камеру картриджа 250.

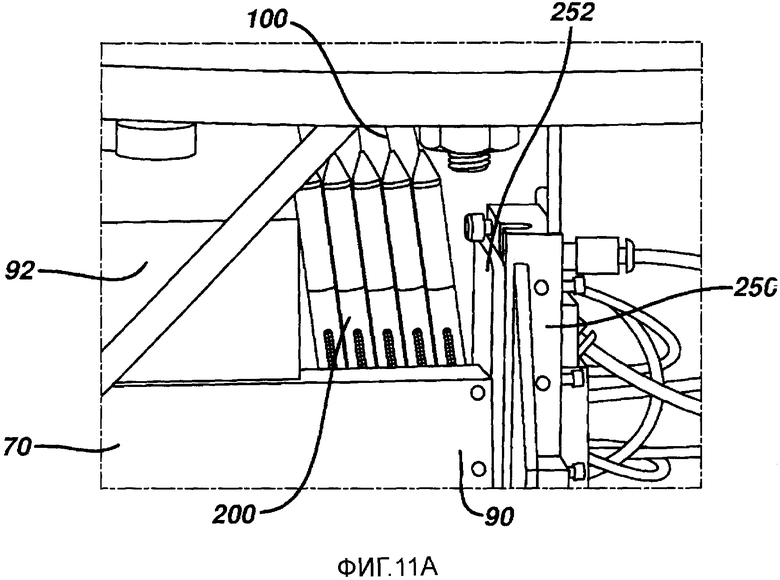

Как показано на фиг.11A, в одном варианте осуществления кассета 70 предпочтительно содержит множество картриджей 200, имеющих вставки с зазубринами 100, предварительно заправленные в каждый из соответствующих картриджей. Кассета 70 имеет передний конец 90, который может совмещаться с отверстием в камере картриджа 250. Модуль плетельной машины предпочтительно включает толкатель кассеты 92, выборочно выталкивающий передний картридж 200 в камеру картриджа 250.

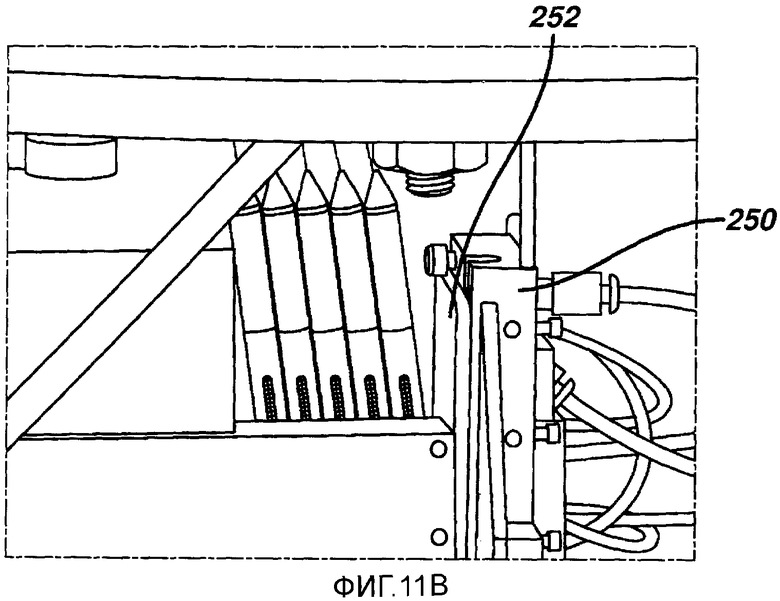

Оплеточная система включает отводимую заслонку 252, выборочно открывающую и закрывающую камеру картриджа 250. На фиг.11A отводимая заслонка 252 находится в закрытом положении, так что толкатель кассеты 92 не может подать передний картридж 200 в камеру картриджа. Как показано на фиг.11B, отводимую заслонку 252 можно переместить в открытое положение, в результате чего передний картридж 200 может быть подан в камеру картриджа 250.

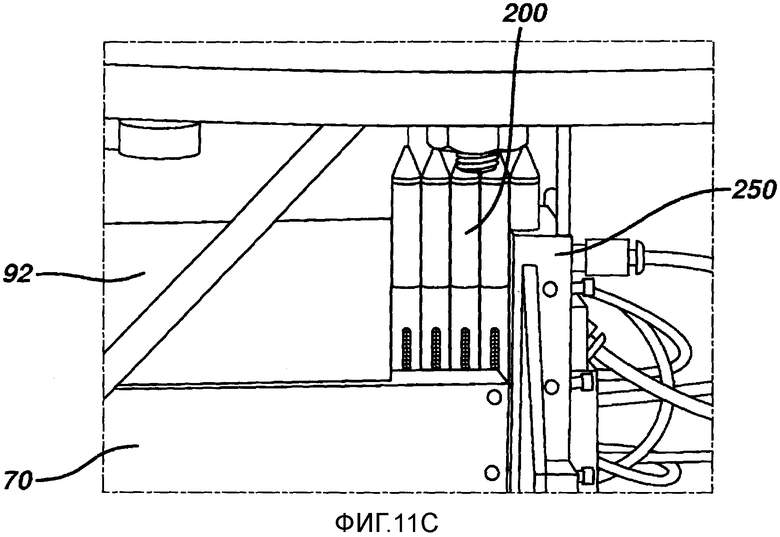

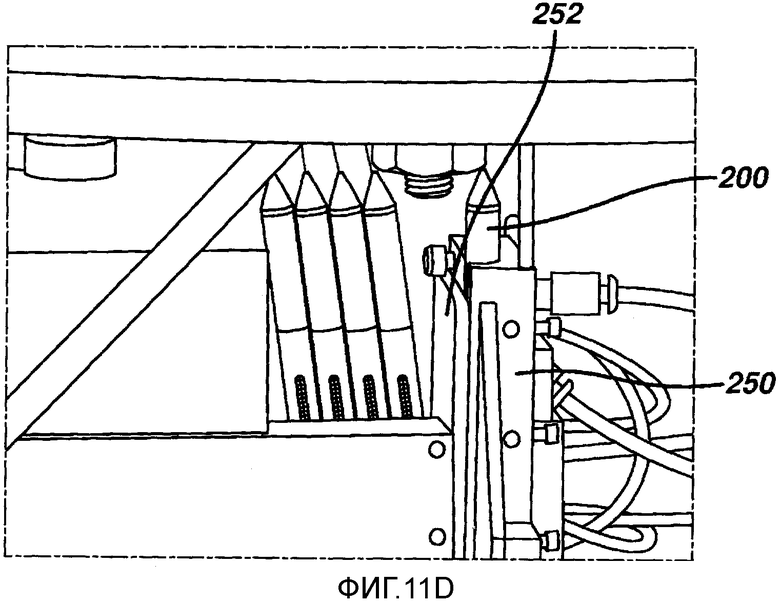

На фиг.11C показано, что толкатель кассеты 92 перемещается вправо относительно кассеты 70, выталкивая передний картридж 200 в камеру картриджа 250. Как видно на фиг.11D, после подачи переднего картриджа 200 в камеру картриджа 250 отводимая заслонка 252 возвращается в закрытое положение.

Как показано на фиг.11E, после подачи переднего картриджа в камеру картриджа 250 и закрытия отводимой заслонки 252 стержень для вставки картриджа 74 предпочтительно входит в зацепление с картриджем для проталкивания предварительно заправленного картриджа через плиту плетельной машины 58 в замкнутую область 54 (фиг.1) автоматизированной системы.

Как показано на фиг.12, в одном варианте осуществления стержень для вставки картриджа 58 проталкивает предварительно заправленный картридж в замкнутую область 54 автоматизированной оплеточной системы 50 так, чтобы волокна могли наматываться вокруг вставки с зазубринами, заправленной в картридж, для формирования плетеной шовной нити с зазубринами.

Как показано на фиг.13, в одном варианте осуществления оплеточная система включает устройство намотки волокна, включающее ушко плетельной машины 62 и направляющую трубку для картриджей 63, которая предпочтительно совмещает верхний конец картриджа с ушком плетельной машины 62. Оплеточная система включает оптоволоконный датчик 282, определяющий наличие или отсутствие вставки с зазубринами в картридже. Оплеточная система включает множество бобин с нитями, с которых подаются волокна 282, наматывающиеся вокруг вставки с зазубринами для формирования плетеной шовной нити с зазубринами. Оплеточная система также предпочтительно включает вращающуюся катушку 286, которая направляет перемещение плетеных шовных нитей с зазубринами вниз по линии после наматывания волокон вокруг вставки с зазубринами.

Как показано на фиг.14A, в одном варианте осуществления стержень для вставки картриджа продвигает картридж 200 через направляющую трубку для картриджей 63 так, что передний конец 202 картриджа 200 выдвигается из верхнего конца направляющей трубки для картриджей 63 и совмещается с ушком плетельной машины 62.

Как показано на фиг.14B, стержень для вставки картриджа продолжает продвигать картридж 200 вверх до зацепления переднего конца 202 картриджа с ушком плетельной машины 62. Как показано на фиг.14C, оплетающие волокна 284 извлекают вставку с зазубринами 100 из продолговатой прорези на переднем конце картриджа 200, и волокна 284 наматываются вокруг вставки с зазубринами 100.

Как показано на фиг.15, в одном варианте осуществления волокна 284 наматываются вокруг сердцевины (не показаны) вставки с зазубринами 100, формируя плетеную шовную нить с зазубринами. В плетеной шовной нити с зазубринами, показанной на фиг.15, множество волокон 284 наматываются вокруг шовной нити по всей ее длине. Зазубрины 108 предпочтительно проходят сквозь множество волокон 284, выступая наружу. Зазубрины 108 предпочтительно лежат в одной плоскости, что предпочтительно приводит к тому, что картридж удерживает вставку с зазубринами в одной плоскости в процессе вытягивания вставки с зазубринами из картриджа.

Как показано на фиг.16, в одном варианте осуществления оплеточная система включает пару штифтов плетельной машины 64A, 64B, расположенных вниз по технологической линии от ушка плетельной машины 62 и вращающейся катушки 286. В каждом из штифтов плетельной машины 64A, 64B предпочтительно расположена спиральная канавка 65, выполненная с возможностью приема оплетки 75 и заключенных в нее плетеных шовных нитей с зазубринами. На фиг.17 показана плетеная шовная нить с зазубринами, находящаяся внутри спиральной канавки 65 первого штифта плетельной машины 64A. Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией функционирования, считается, что пара штифтов плетельной машины 64A, 64B обеспечивает эффективное натяжение оплетки 75 при ее движении вниз по технологической линии. В одном варианте осуществления два штифта 64A, 64B отделены и смещены относительно друг друга таким образом, что нить постепенно продвигается в следующую канавку по мере ее возвратно-поступательного движения между двумя штифтами 64A, 64B.

Как показано на фиг.18, в одном варианте осуществления оплеточная система 50 включает катушку для наматывания нити 66, выполненную с возможностью наматывания на нее оплетки 75 и плетеных шовных нитей с зазубринами. Катушка для наматывания нити 66 предпочтительно вращается, наматывая оплетку 75 и плетеные шовные нити с зазубринами для последующей обработки и использования.

Как показано на фиг.19, в одном варианте осуществления после извлечения вставки с зазубринами из картриджа 200 оптический датчик 282 регистрирует отсутствие вставки с зазубринами. В ответ на это системный контроллер отводит стержень для вставки картриджа, который, в свою очередь, отводит пустой картридж 200 в направляющую трубку для картриджа 63.

Как показано на фиг.20A, в одном варианте осуществления стержень для вставки картриджа 74 отведен под плиту плетельной машины 58 для удаления пустого картриджа из замкнутой области оплеточной системы. При отведении стержня для вставки картриджа 74 отводимая заслонка 252, закрывающая камеру картриджа 250, предпочтительно остается закрытой. На фиг.20B показана оплеточная система с отведенным стержнем для вставки картриджа, в результате чего пустой картридж 200 вернулся в камеру картриджа 250. Отводимая заслонка 252 остается закрытой для отделения пустого картридж 200 от заправленных картриджей, находящихся в кассете 70.

Как показано на фиг.20C, в одном варианте осуществления пустой картридж, показанный на фиг.20B, предпочтительно извлекают из системы через трубку для извлечения картриджа 78, показанную на фиг.1. Как показано на фиг.20D, после удаления пустого картриджа через трубку для извлечения картриджа следующий передний картридж 200, находящийся в кассете 70, готов к загрузке в камеру картриджа 250, и процесс, описанный в настоящем документе, повторяется. Данный процесс под управлением системного контроллера непрерывно повторяется, заправленные картриджи подаются в устройство намотки волокна для формирования плетеных шовных нитей с зазубринами, а пустые картриджи удаляются из системы.

Как показано на фиг.21, в одном варианте осуществления изобретения автоматизированная оплеточная система 300 включает вращающуюся катушку 302 с непрерывным материалом вставки с зазубринами 304. Оплеточная система 300 включает направляющую 306, через которую проходит материал вставки с зазубринами 304. В направляющей 306 предпочтительно имеется отверстие, или проход, например, отверстие прорези, выполненное с возможностью точного соответствия форме материала шовной нити с зазубринами 304. Отверстие, или проход, предпочтительно обеспечивает осевое перемещение материала вставки с зазубринами относительно направляющей, но предотвращает вращение или скручивание материала вставки с зазубринами 304 вокруг своей продольной оси относительно направляющей 306. В одном варианте осуществления направляющая может выборочно вращаться для выборочного вращения и (или) скручивания непрерывного материала вставки с зазубринами 304 в ходе намотки вокруг нее волокон 308. Как отмечалось выше, в одном варианте осуществления материал вставки с зазубринами 304 предпочтительно представляет собой непрерывный материал, который может изначально подаваться в устройство намотки волокна для изготовления плетеных шовных нитей с зазубринами. В одном варианте осуществления если не предприняты определенные меры, по непрерывной длине материала вставки с зазубринами 304, прежде чем он достигнет направляющей 306, может образовываться нежелательная скрутка. Существуют по меньшей мере два способа предотвращения нежелательной скрутки: 1) обеспечение механизма вращения всей катушки с непрерывным материалом вставки с зазубринами совместно с вращением направляющей 306 и (или) 2) направляющая 306 может быстро поворачиваться в обратную сторону в исходное положение после поворота на 180 градусов (для вставок с зазубринами, где зазубрины расположены под углом 180 градусов друг от друга) или на 360 градусов (для вставок с зазубринами, где зазубрины расположены только с одной стороны), или на другой угол, в зависимости от количества противолежащих зазубрин на вставке с зазубринами (например, в случае равноудаленных зазубрин, угол обратного поворота составит значение, полученное при делении 360 на количество равноудаленных зазубрин).

Автоматизированная система 300, показанная на фиг.21, предпочтительно включает оплетающие волокна 308, которые наматываются вокруг материала вставки с зазубринами 304 в ушке плетельной машины 310. В одном варианте осуществления при перемещении материала вставки с зазубринами 304 в сторону ушка плетельной машины 310 направляющая 306 предпочтительно вращается вокруг своей продольной оси, в результате чего вставка с зазубринами 304 также вращается вокруг своей продольной оси. При вращении материала вставки с зазубринами в результате вращения направляющей 306 волокна 308 спирально наматываются вокруг материала вставки с зазубринами 304, формируя плетеную шовную нить с зазубринами. В другом варианте осуществления направляющая может быть зафиксирована в положении, при котором она не вращается вокруг своей продольной оси, в результате чего вставка с зазубринами также не будет вращаться при ее введении в устройство намотки волокна.

На фиг.22 представлена плетеная шовная нить с зазубринами 400, изготовленная с использованием системы 300, показанной на фиг.21, где направляющая 306 вращается при подаче из направляющей 306 вставки с зазубринами, что, в свою очередь, приводит к вращению вставки с зазубринами вокруг своей продольной оси в процессе наматывания вокруг нее волокон. Плетеная шовная нить с зазубринами 400 имеет волокна 484, оплетенные по спирали вокруг сердцевины вставки с зазубринами. Благодаря спиральной оплетке зазубрины 408 расположены спиралью по всей окружности (360°). Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией функционирования, считается, что зазубрины, выступающие по всему периметру на 360°, позволяют получить плетеную шовную нить с зазубринами, обладающую более высокой прочностью фиксации.

В одном варианте осуществления шовная нить с зазубринами изготовлена с использованием нерассасывающегося материала и нерассасывающейся многоволоконной полиэфирной нити, обычно поставляемой компанией Ethicon, Inc. под торговым наименованием Ethibond Excel, с хирургическими иглами, закрепленными на обоих концах нити. Тампон, например, из материала Teflon, может находиться в середине полимерной стопорной области.

Несмотря на то, что вышеизложенное относится к вариантам осуществления настоящего изобретения, в рамках изобретения могут быть разработаны другие варианты его осуществления, и это не будет отклонением от основной сферы применения настоящего изобретения. Таким образом, объем настоящего изобретения ограничивается только формулировками прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШОВНЫЕ НИТИ С ЗАЗУБРИНАМИ И СТОПОРАМИ ДЛЯ ТАМПОНОВ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2010 |

|

RU2535616C2 |

| САМОУДЕРЖИВАЮЩИЕСЯ ШОВНЫЕ МАТЕРИАЛЫ, ВЫДЕЛЯЮЩИЕ ЛЕКАРСТВЕННЫЕ СРЕДСТВА, И ОТНОСЯЩИЕСЯ К НИМ МЕТОДЫ | 2011 |

|

RU2608237C2 |

| ПОКРЫТИЕ ПЛЕТЕНОЙ ШОВНОЙ НИТИ | 2015 |

|

RU2708221C2 |

| ШОВНАЯ НИТЬ, ИМЕЮЩАЯ УДЕРЖИВАЮЩИЙ ЭЛЕМЕНТ НА КОНЦЕ, И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2015 |

|

RU2728569C2 |

| ИНСТРУМЕНТЫ И СПОСОБЫ ДОСТАВКИ НИТИ ДЛЯ ЭНДОСКОПИЧЕСКОЙ И РОБОТИЗИРОВАННОЙ ХИРУРГИИ | 2011 |

|

RU2568538C2 |

| СШИВАЕМАЯ НА МАШИНЕ ТЕХНИЧЕСКАЯ ТКАНЬ С КОЛЬЦАМИ ДЛЯ УСИЛЕНИЯ ШВА | 2003 |

|

RU2320793C2 |

| Шнуроплетельная машина | 1979 |

|

SU821578A1 |

| КАНАТ С ПЛЕТЕНЫМ ПОКРЫТИЕМ ДЛЯ ПЕЛАГИЧЕСКИХ ТРАЛОВ | 2012 |

|

RU2621595C2 |

| РАСШИРЯЕМЫЙ ШЛАНГ (ВАРИАНТЫ), УЗЕЛ ШЛАНГА И СПОСОБ | 2009 |

|

RU2459131C2 |

| МНОГОСЛОЙНЫЕ ПЛЕТЕНЫЕ КОНСТРУКЦИИ ДЛЯ ОККЛЮЗИИ СОСУДИСТЫХ ДЕФЕКТОВ | 2007 |

|

RU2446773C2 |

Система для изготовления плетеных шовных нитей с зазубринами включает устройство намотки волокна и направляющий узел, включающий по меньшей мере одно отверстие для подачи вставки с зазубринами, определяющее проход для ориентации вставки с зазубринами. Направляющий узел выполнен с возможностью подачи по меньшей мере одной вставки с зазубринами из отверстия для подачи в устройство намотки волокна для наматывания множества волокон вокруг по меньшей мере одной вставки с зазубринами для изготовления плетеной шовной нити с зазубринами. Проход отверстия для подачи выполнен с возможностью обеспечения продольного перемещения вставки с зазубринами относительно прохода и в то же время предотвращения скручивающего перемещения вставки с зазубринами относительно прохода. В процессе подачи вставки с зазубринами отверстие для подачи вставки с зазубринами может выборочно вращаться для вращения вставки с зазубринами в ходе намотки вокруг нее волокон. Проход может представлять собой продолговатую прорезь, ширина которой превышает высоту. 3 н. и 22 з.п. ф-лы, 41 ил.

1. Система для изготовления плетеных шовных нитей с зазубринами, содержащая:

устройство намотки волокна; и

направляющий узел, включающий по меньшей мере одно отверстие для подачи вставки с зазубринами, определяющее проход для ориентации вставки с зазубринами.

2. Система по п.1, где указанный направляющий узел выполнен с возможностью подачи по меньшей мере одной вставки с зазубринами из указанного отверстия для подачи в указанное устройство намотки волокна.

3. Система по п.2, где указанное устройство намотки волокна содержит множество волокон для намотки вокруг указанной по меньшей мере одной вставки с зазубринами, подаваемой в указанное устройство намотки волокна для изготовления плетеной шовной нити с зазубринами.

4. Система по п.2, где указанный проход указанного отверстия для подачи выполнен с возможностью обеспечения продольного перемещения указанной по меньшей мере одной вставки с зазубринами относительно указанного прохода и, в то же время, предотвращения скручивающего перемещения указанной по меньшей мере одной вставки с зазубринами относительно указанного прохода.

5. Система по п.4, где указанный проход имеет размер и форму, по существу соответствующую размеру и форме указанной по меньшей мере одной вставки с зазубринами.

6. Система по п.5, где указанная по меньшей мере одна вставка с зазубринами содержит:

сердцевину, имеющую передний конец, задний конец и продольную ось, проходящую между ее передним и задним концами; и

по меньшей мере одну зазубрину, выступающую наружу от указанной сердцевины.

7. Система по п.6, где указанный проход контролирует вращение указанной по меньшей мере одной вставки с зазубринами относительно указанного прохода при взаимодействии указанной по меньшей мере одной вставки с зазубринами с указанным проходом.

8. Система по п.7, где указанное отверстие для подачи вставки с зазубринами способно выборочно вращаться для вращения участка указанной по меньшей мере одной вставки с зазубринами, взаимодействующей с указанным проходом.

9. Система по п.8, дополнительно содержащая системный контроллер, имеющий центральный процессор для управления работой указанного устройство намотки волокна и указанного направляющего узла.

10. Система по п.9, где указанный системный контроллер имеет первое состояние, в котором указанное отверстие для подачи неподвижно в процессе подачи указанной по меньшей мере одной вставки с зазубринами в указанное устройство намотки волокна, и второе состояние, в котором указанное отверстие для подачи вращается в процессе подачи указанной по меньшей мере одной вставки с зазубринами в указанное устройство намотки волокна.

11. Система по п.10, где указанная по меньшей мере одна вставка с зазубринами содержит множество вставок с зазубринами, и при этом указанный направляющий узел дополнительно содержит множество картриджей, причем по меньшей мере один из указанных картриджей включает одно из указанных отверстий для подачи, определяющих проход для ориентации по меньшей мере одной из указанных вставок с зазубринами.

12. Система по п.11, где по меньшей мере одна из указанного множества вставок с зазубринами заправлена в один из указанного множества картриджей таким образом, что передний конец по меньшей мере одной из указанного множества вставок с зазубринами выступает из указанного прохода указанного отверстия для подачи вставок с зазубринами картриджа.

13. Система по п.12, где указанный направляющий узел дополнительно содержит кассету для размещения указанных картриджей, при этом указанный системный контроллер имеет подпрограмму введения указанных картриджей по одному в указанное устройство намотки волокна.

14. Система по п.13, где каждый указанный картридж содержит прозрачное окно для обеспечения визуального доступа к находящимся в них указанным вставкам с зазубринами, причем указанный системный контроллер дополнительно содержит оптический датчик для определения наличия указанных вставок с зазубринами в указанных картриджах.

15. Система по п.11, где каждый указанный картридж включает внешнюю поверхность, и при этом указанный направляющий узел дополнительно содержит стержень для вставки картриджа, зацепляющий внешние поверхности для осуществления перемещения указанных картриджей.

16. Система по п.1, где указанный проход содержит продолговатую прорезь, ширина которой больше, чем высота.

17. Система для изготовления плетеных шовных нитей с зазубринами, содержащая:

устройство намотки волокна, включающее множество волокон;

направляющий узел для направления по меньшей мере одной вставки с зазубринами к указанному устройству намотки волокна, причем указанный направляющий узел имеет отверстие для подачи вставки с зазубринами, выполненное с возможностью обеспечения продольного перемещения указанной по меньшей мере одной вставки с зазубринами через указанное отверстие для подачи вставки с зазубринами и в то же время предотвращения скручивающего перемещения указанной по меньшей мере одной вставки с зазубринами относительно указанного отверстия для подачи вставки с зазубринами.

18. Система по п.17, где указанное устройство намотки волокна содержит ушко плетельной машины для направления указанного множества волокон к зоне плетения, и при этом указанный направляющий узел выполнен с возможностью направления переднего конца указанной по меньшей мере одной вставки с зазубринами в зону плетения для наматывания указанного множества волокон вокруг указанной по меньшей мере одной вставки с зазубринами для создания плетеной шовной нити с зазубринами.

19. Система по п.18, где указанное отверстие для подачи имеет размер и форму, по существу соответствующую размеру и форме указанной по меньшей мере одной вставки с зазубринами.

20. Система по п.19, где указанная по меньшей мере одна вставка с зазубринами имеет продольную ось, и при этом указанное отверстие для подачи вставки с зазубринами способно вращаться при подаче указанной по меньшей мере одной вставки с зазубринами из указанного отверстия для подачи вставки с зазубринами для вращения вокруг своей продольной оси указанной по меньшей мере одной вставки с зазубринами в процессе наматывания указанного множества волокон вокруг указанной по меньшей мере одной вставки с зазубринами.

21. Способ изготовления плетеной шовной нити с зазубринами, включающий:

обеспечение устройства намотки волокна, включающего множество волокон;

обеспечение по меньшей мере одной вставки с зазубринами для подачи в указанное устройство намотки волокна;

обеспечение отверстия для подачи вставки с зазубринами, сопряженного с указанным устройством намотки волокна, для подачи по меньшей мере одной вставки с зазубринами в указанное устройство намотки волокна, причем указанное отверстие для подачи вставки с зазубринами выполнено с возможностью обеспечения продольного перемещения указанной по меньшей мере одной вставки с зазубринами относительно указанного отверстия для подачи вставки с зазубринами и в то же время предотвращения скручивающего перемещения указанной по меньшей мере одной вставки с зазубринами относительно указанного отверстия для подачи вставки с зазубринами;

подачу указанной по меньшей мере одной вставки с зазубринами из указанного отверстия для подачи вставки с зазубринами в указанное устройство намотки волокна;

намотку указанного множества волокон вокруг указанной по меньшей мере одной вставки с зазубринами по мере подачи указанной по меньшей мере одной вставки с зазубринами из указанного отверстия для подачи вставки с зазубринами.

22. Способ по п.21, где указанная по меньшей мере одна вставка с зазубринами содержит сердцевину и по меньшей мере одну зазубрину, отходящую наружу от указанной сердцевины, и при этом указанное отверстие для подачи вставки с зазубринами по существу соответствует размеру и форме по меньшей мере одной вставки с зазубринами.

23. Способ по п.22, где указанное отверстие для подачи вставки с зазубринами определяет продолговатую прорезь, размер и форма которой по существу соответствуют размеру и форме указанной по меньшей мере одной вставки с зазубринами.

24. Способ по п.22, дополнительно включающий:

вращение указанного отверстия для подачи вставки с зазубринами на стадии подачи указанной по меньшей мере одной вставки с зазубринами для вращения указанной по меньшей мере одной вставки с зазубринами по мере того, как указанное множество волокон наматывается вокруг указанной по меньшей мере одной вставки с зазубринами.

25. Способ по п.21, дополнительно включающий намотку вокруг волоконной сердцевины указанного множества волокон.

| US 20070005110 A1, 04.01.2007, | |||

| ХИРУРГИЧЕСКАЯ НИТЬ "APTOS" ДЛЯ КОСМЕТИЧЕСКИХ ОПЕРАЦИЙ | 2002 |

|

RU2268752C2 |

| Устройство для добывания воды из воздуха | 1937 |

|

SU69751A1 |

| US 0004546769 A1, 15.10.1985 | |||

Авторы

Даты

2015-07-27—Публикация

2010-08-27—Подача