Область техники

Изобретение относится к области двигателестроения и, в частности, к области устройств для управления клапанами газораспределительной системы двигателей внутреннего сгорания (ДВС). Также настоящее изобретение может быть использовано в различных гидравлических и пневматических системах для управления работой клапанов.

Уровень техники

Известно устройство для управления клапаном, которое является электромеханическим приводом клапана (патент США №5765513, F01L 9/04, 16.06.1998), предназначенным для использования в качестве впускного или выпускного клапана двигателя внутреннего сгорания. Электромеханический привод клапана содержит клапан, имеющий шток и головку, которая может открывать и закрывать канал для подачи топлива или канал для выпуска продуктов сгорания топлива, пружины, в том числе пружины возврата клапана в исходное положение, и линейный электропривод, содержащий электромагниты, действующие на якоря в форме дисков, соединенных со штоком клапана. Недостатком такого электромеханического привода является низкий коэффициент полезного действия, а также низкое быстродействие.

Наиболее близким аналогом настоящего изобретения является газораспределительный механизм двигателя внутреннего сгорания (авторское свидетельство СССР №1636570, F01L 9/04, 1984 г.), который содержит клапан, имеющий шток и головку, которая может открывать и закрывать канал для подачи топлива или канал для выпуска продуктов сгорания топлива, возвратную пружину, возвращающую клапан в исходное положение после отключения электропривода, и линейный электропривод, имеющий два электромагнита, воздействующих на два дисковых якоря, соединенных со штоком клапана. В исходном положении клапан, описанный в данном авторском свидетельстве, открыт под воздействием возвратной пружины. При подаче питания на обмотку одного из двух электромагнитов, электромагнит, на обмотку которого поступило питание, притягивает соответствующий якорь и перемещает соединенный с якорем шток клапана, так что головка клапана закрывает канал для подачи топлива. Для повышения быстродействия газораспределительного механизма электромагниты работают попеременно, что увеличивает имеющееся время для затухания переходных индукционных явлений.

Недостатком данного решения является низкий коэффициент полезного действия (к.п.д.) и низкое быстродействие.

Низкий к.п.д. наиболее близкого аналога обусловлен возвратно-поступательным характером движения подвижных элементов клапана во время работы газораспределительного механизма. Во время работы газораспределительного механизма клапан может находиться в одном из двух устойчивых положений, открытом или закрытом, причем в этих положениях клапан должен быть зафиксирован на определенный интервал времени. В данном решении при обесточенных обмотках электромагнитов возвратная пружина клапана смещает шток клапана с головкой и открывает канал для подачи топливной смеси. В открытом положении клапан фиксируется силой возвратной пружины.

При включении одного из двух электромагнитов подвижная часть газораспределительного механизма, в которую входят шток клапана с головкой, два дисковых якоря и общий центральный стержень, перемещается линейно, а возвратная пружина клапана сжимается. Механическая работа электромагнита преобразуется в потенциальную энергию возвратной пружины, которая сжимается, а также в кинетическую энергию подвижной части газораспределительного механизма, линейная скорость движения которой возрастает по мере перемещения под действием электромагнитных сил. В открытом положении клапана линейная скорость движения подвижной части газораспределительного механизма полностью погашена, так как головка клапана опирается на неподвижный корпус, а вся кинетическая энергия подвижной части газораспределительного механизма, которая возникла за счет работы электромагнита, преобразуется в потери, то есть в тепло.

Время возврата клапана в открытое положение в газораспределительном механизме должно быть ограничено. Для того чтобы сила возвратной пружины преодолела снижающуюся силу притяжения якоря электромагнитом после отключения обмотки электромагнита и разогнала подвижную часть газораспределительного механизма до необходимой скорости, обусловленной заданным временем переключения клапана, нужна значительная сила возвратной пружины. Потенциальная энергия пружины, накопленная при сжатии пружины за счет работы электромагнита, при возврате клапана в открытое положение преобразуется в кинетическую энергию подвижной части газораспределительного механизма. В конечном, открытом, положении клапана подвижная часть газораспределительного механизма клапана входит в контакт с неподвижным корпусом, и скорость перемещения подвижной части также полностью гасится. В данном случае кинетическая энергия подвижной части газораспределительного механизма клапана, накопленная за счет работы электромагнита, также будет преобразована в тепло.

Таким образом, при возвратно-поступательном характере движения газораспределительного механизма клапана при каждом переключении клапана кинетическая энергия подвижной части газораспределительного механизма преобразуется в тепло. Кинетическая энергия подвижных элементов устройства образуется за счет работы электромагнитов, иными словами, за счет мощности источника электропитания, и, следовательно, к.п.д. газораспределительного механизма будет низким.

Следует отметить, что, исходя из общей конструкции клапана, движение штока клапана с головкой имеет возвратно-поступательный характер, при этом не обязательно, что движение других подвижных элементов электрического привода штока клапана (дисковых якорей и общего центрального стержня) также имеет возвратно-поступательный характер. Кроме того, для сжатия возвратной пружины клапана и обеспечения заданного времени переключения клапана необходима значительная сила притяжения якоря со стороны электромагнитов. Для получения необходимой силы магнитного притяжения дисковый якорь электромагнита должен иметь достаточную площадь и поперечное сечение. Вследствие этого масса дисковых якорей электромагнитов при реализации конструкции данного решения может в несколько раз превышать массу штока клапана. Низкий к.п.д. данного решения обусловлен тем, что возвратно-поступательное движение во время работы клапана совершает не только шток клапана с головкой, но также и элементы электрического привода, т.е. дисковые якоря и общий центральный стержень.

Низкое быстродействие устройства в соответствии с данным решением обусловлено увеличением массы подвижной части газораспределительного механизма за счет дисковых якорей электромагнитов. Как отмечено выше, масса дисковых якорей значительно превышает массу штока клапана. Увеличение за счет дисковых якорей и общего центрального стержня массы подвижной части газораспределительного механизма, которую нужно разогнать от нулевой скорости до скорости, обеспечивающей заданное время переключения клапана, не позволяет получить высокий к.п.д. привода клапана. Применение двух, как в данном решении, или большего числа электромагнитов не может существенно увеличить быстродействие газораспределительного механизма, так как увеличивается и число подвижных дисковых якорей, а значит и масса подвижной части. В связи с большим весом подвижной части газораспределительного механизма и тем, что частота переключения клапанов газораспределительных механизмов составляет до нескольких сотен герц, крайне трудно обеспечить нормальное функционирование газораспределительного механизма двигателя внутреннего сгорания с возвратно-поступательным характером движения якорей электромагнитов, при котором при переключении клапана движение начинается с нулевой скорости всех подвижных элементов и заканчивается полной остановкой всех подвижных элементов, включая якоря электромагнитов.

Таким образом, задачей настоящего изобретения является повышение к.п.д. устройства для управления клапана и его быстродействия.

Раскрытие изобретения

Указанная задача решена благодаря устройству для управления клапаном газораспределительной системы двигателя внутреннего сгорания по настоящему изобретению, содержащему кулачок, выполненный с возможностью взаимодействия со штоком клапана, так что обеспечено открытие и закрытие клапана при повороте кулачка, привод, выполненный с возможностью обеспечения поворота кулачка, и отличающееся тем, что оно содержит два запасающих элемента для запасания механической энергии, выполненных с возможностью приема энергии от кулачка и передачи энергии кулачку таким образом, что, когда один из запасающих элементов запасает механическую энергию, другой запасающий элемент передает механическую энергию кулачку.

Такое выполнение устройства для управления клапаном обеспечивает технический результат в виде уменьшения потерь энергии, вследствие чего повышены к.п.д. и быстродействие устройства для управления клапаном. За счет уменьшения потерь кинетической энергии подвижных элементов клапана достигается повышение к.п.д. и быстродействия предлагаемого устройства для управления клапаном относительно наиболее близкого аналога.

Согласно еще одному из вариантов реализации настоящего изобретения в устройстве для управления клапаном запасающие элементы представляют собой пружины или магнитные пружины.

Согласно еще одному из вариантов реализации настоящего изобретения в устройстве для управления клапаном окружная поверхность кулачка содержит по меньшей мере один участок, расположенный на постоянном расстоянии от оси вращения кулачка.

Согласно еще одному из вариантов реализации настоящего изобретения в устройстве для управления клапаном один из запасающих элементов связан со штоком клапана.

Согласно еще одному из вариантов реализации настоящего изобретения в устройстве для управления клапаном пружины или магнитные пружины расположены соосно.

Согласно еще одному из вариантов реализации настоящего изобретения в устройстве для управления клапаном запасающие элементы взаимодействуют с кулачком через рычаги.

Кроме того, предложен способ управления клапаном газораспределительной системы двигателя внутреннего сгорания, включающий приведение в действие привода для поворота кулачка в первое положение равновесия, соответствующее первому крайнему положению клапана, с одновременным запасанием энергии первым запасающим элементом для запасания механической энергии, остановку привода при достижении кулачком первого положения равновесия с удержанием приводом кулачка в этом положении, приведение в действие привода для начального поворота кулачка из первого положения равновесия в направлении второго положения равновесия, соответствующего второму крайнему положению клапана, отключение привода.

дальнейший поворот кулачка за счет энергии, запасенной первым запасающим элементом, в направлении второго положения равновесия, с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии, приведение в действие привода для поворота кулачка во второе положение равновесия с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии, остановку привода при достижении кулачком второго положения равновесия с удержанием приводом кулачка в этом положении.

Согласно еще одному из вариантов реализации настоящего изобретения способ управления клапаном дополнительно включает приведение в действие привода для начального поворота кулачка из второго положения равновесия в направлении первого положения равновесия, отключение привода, дальнейший поворот кулачка за счет энергии, запасенной вторым запасающим элементом, в направлении первого положения равновесия, с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии, приведение в действие привода для поворота кулачка в первое положение равновесия с одновременным запасанием энергии первым запасающим элементом, остановку привода при достижении кулачком первого положения равновесия с удержанием приводом кулачка в этом положении.

Согласно еще одному из вариантов реализации настоящего изобретения в способе управления клапаном при запуске двигателя приведение в действие привода для поворота кулачка в первое положение равновесия включает попеременные повороты кулачка приводом из начального положения по и против часовой стрелки с увеличивающимся углом поворота.

Краткое описание чертежей

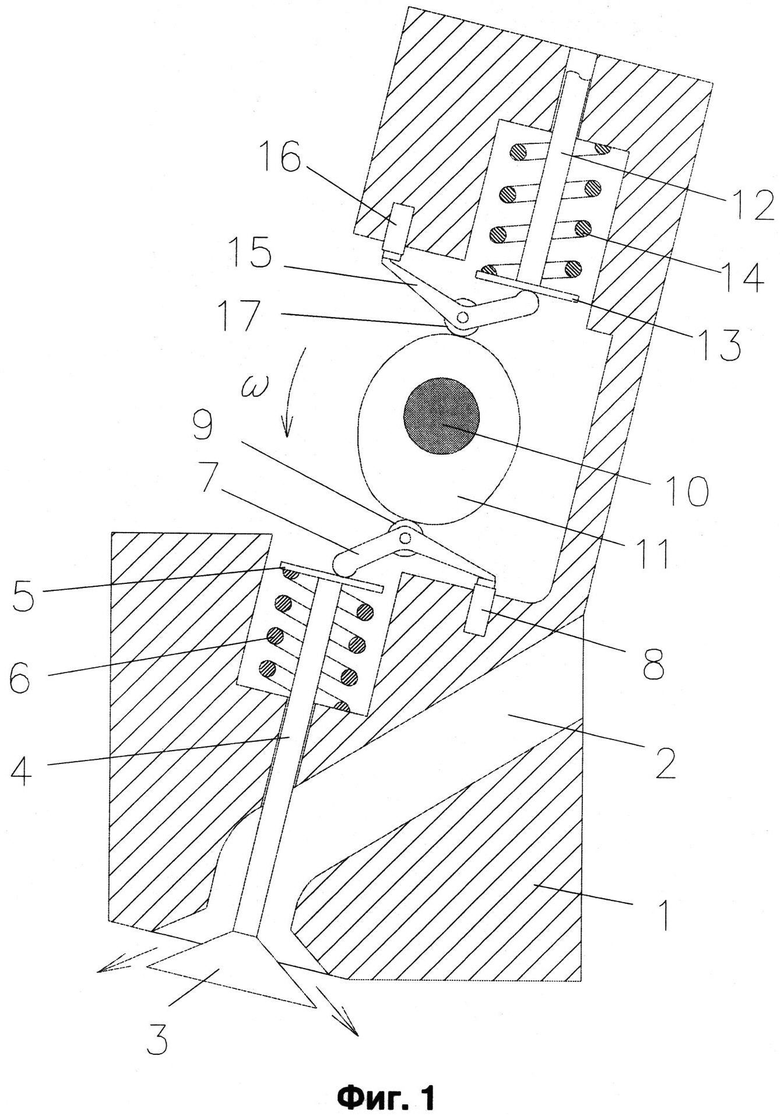

На фиг.1 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном в соответствии с одним из вариантов реализации настоящего изобретения, при открытом положении клапана;

на фиг.2 показан профиль окружной поверхности кулачка;

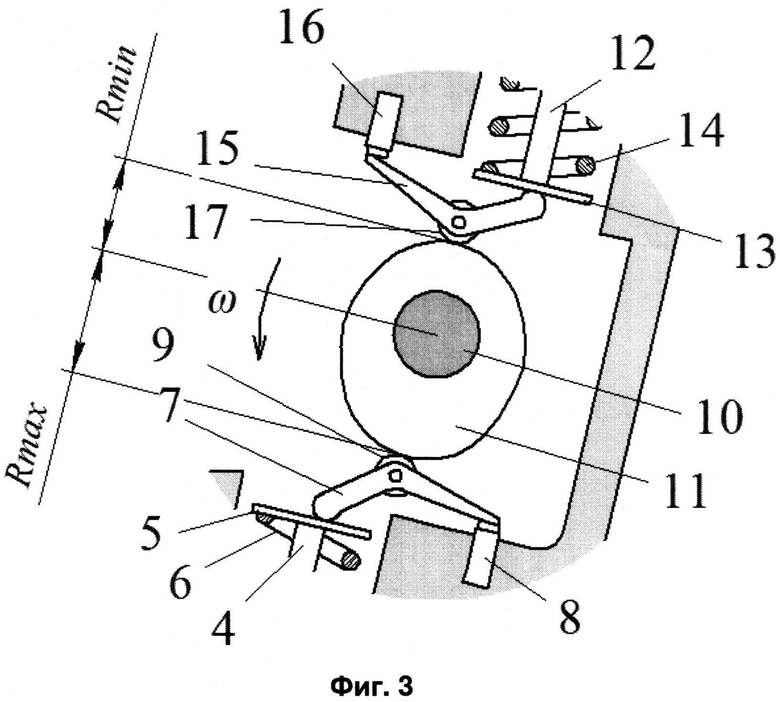

на фиг.3 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном согласно одному из вариантов реализации настоящего изобретения при положении кулачка, соответствующем открытому положению клапана;

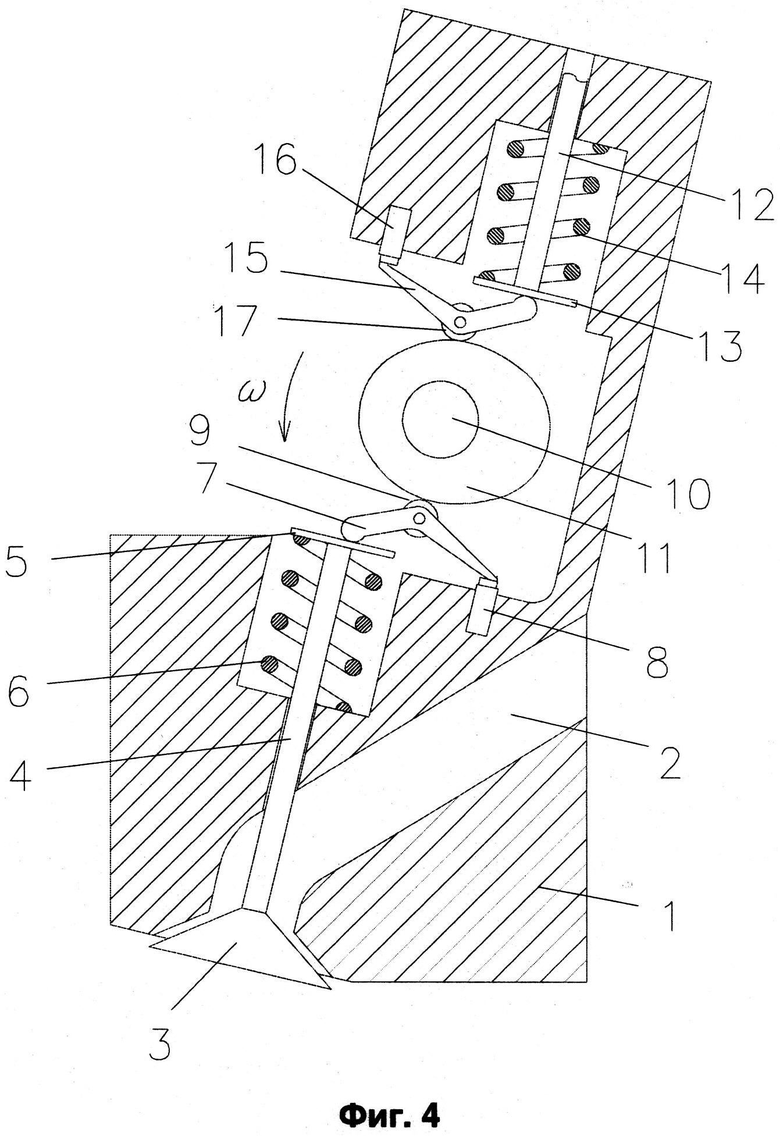

на фиг.4 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном согласно одному из вариантов реализации настоящего изобретения при переходе между положениями кулачка, соответствующими открытому и закрытому положениям клапана;

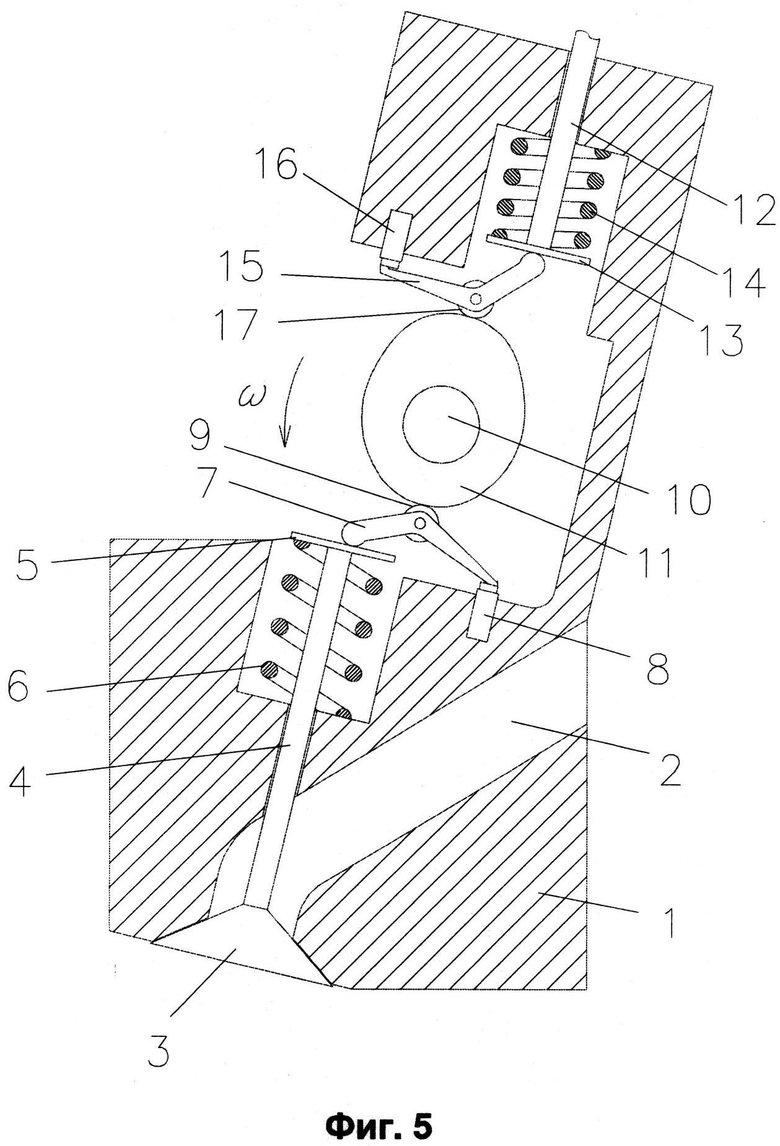

на фиг.5 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном согласно одному из вариантов реализации настоящего изобретения при положении кулачка, соответствующем закрытому положению клапана;

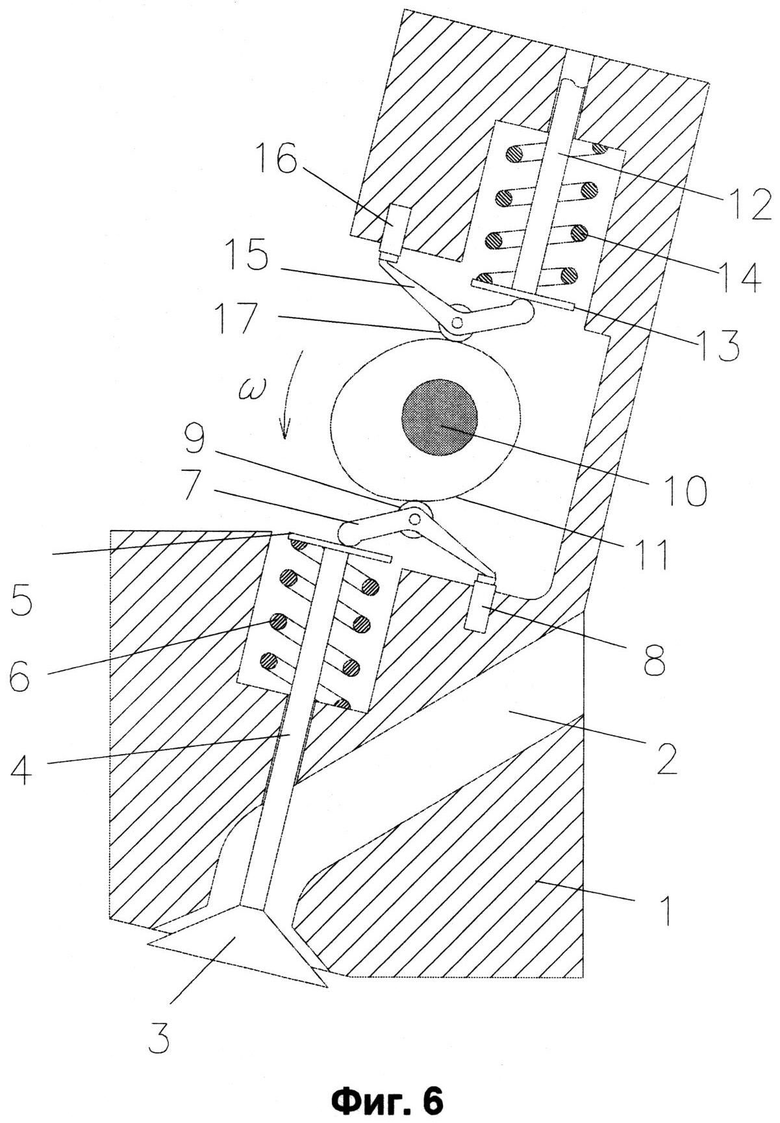

на фиг.6 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном согласно одному из вариантов реализации настоящего изобретения при переходе между положениями кулачка, соответствующими закрытому и открытому положениям клапана.

Осуществление изобретения

Ниже подробно описан один из вариантов реализации устройства для управления клапаном по настоящему изобретению. Однако для специалиста очевидно, что настоящее изобретение не ограничено приведенным ниже вариантом реализации и может быть изменено без выхода за пределы объема изобретения, ограниченного формулой изобретения.

На фиг.1 показано осевое сечение газораспределительной системы двигателя внутреннего сгорания, содержащей устройство для управления клапаном в соответствии с одним из вариантов реализации настоящего изобретения. Система содержит корпус 1, в котором выполнен канал 2 для подачи топливной смеси в цилиндр двигателя внутреннего сгорания. На фиг.1 показано исходное положение клапана, в котором головка 3 клапана смещена в открытое положение, а канал 2 открыт. Клапан имеет шток 4 и упорный диск 5. Устройство для управления клапаном содержит запасающий элемент 6 для запасания энергии, который в настоящем варианте реализации является возвратной пружиной и одним торцом опирается на корпус 1, а другим торцом в упорный диск 5. В показанном на фиг.1 положении возвратная пружина 6 сжата под воздействием поворотного рычага 7 на упорный диск 5. Рычаг 7 содержит ролик 9, который прижат к кулачку 11 посредством возвратной пружины 6, действующей через упорный диск 5 на поворотный рычаг 7, конец которого закреплен в компенсаторе 8, закрепленном в корпусе 1. Компенсатор 8 в данном случае используется для того, чтобы компенсировать все зазоры между роликом рычага и кулачком, а также рычагом и клапаном. Компенсатор 8 прижимает поворотный рычаг 7 к упорному диску 5, при этом усилие компенсатора 8 намного меньше усилия возвратной пружины 6. В настоящем варианте реализации кулачок установлен на валу 10, который выполнен с возможностью его поворота приводом (не показан). Однако в других вариантах реализации кулачок может быть соединен с приводом любым другим подходящим способом.

С другой стороны кулачка размещен шток 12. На штоке 12 закреплен упорный диск 13, а другой запасающий элемент 14, который в настоящем варианте реализации также является пружиной, одним торцом опирается на корпус 1, а другим торцом в упорный диск 13. Поворотный рычаг 15 выполнен таким образом, что один из его концов взаимодействует с упорным диском 13, а его другой конец закреплен в компенсаторе 16, закрепленном в корпусе 1. Рычаг 15 содержит ролик 17, который прижат к кулачку 11 посредством пружины 14 в точке, диаметрально противоположной точке взаимодействия кулачка 11 и ролика 9. Компенсатор 16 в данном случае используется для того, чтобы компенсировать все зазоры между роликом рычага и кулачком, а также рычагом и клапаном.

При этом для специалиста очевидно, что запасающие элементы 6 и 14 могут взаимодействовать с кулачком 11 любым другим подходящим способом, например напрямую, т.е. запасающие элементы 6 и 14 могут прижиматься непосредственно к кулачку 11. В других вариантах реализации запасающие элементы 6 и 14 для запасания механической энергии могут быть выполнены в виде магнитных пружин или других подходящих элементов. В настоящем варианте реализации запасающие элементы расположены параллельно. В различных вариантах реализации запасающие элементы могут располагаться как соосно, так и не соосно, а также параллельно или не параллельно.

На фиг.2 показан профиль окружной поверхности кулачка 11. Окружная поверхность кулачка 11 имеет четыре зоны. В первой зоне радиус Rmax кулачка 11 максимален. Во второй зоне, по существу диаметрально противоположной первой зоне, радиус Rmin кулачка 11 минимален. При этом центры окружностей с радиусами Rmax и Rmin в настоящем варианте реализации совпадают с центром вала 10. Между первой зоной и второй зоной на кулачке 11 расположены две переходные зоны, в которых радиус постепенно уменьшается от Rmax до Rmin.

На фиг.3 показано положение кулачка 11, соответствующее открытому положению клапана в газораспределительной системе по фиг.1.

Ролик 9 поворотного рычага 7 опирается на окружную поверхность кулачка 11 в его первой зоне, которая имеет максимальный радиус Rmax. В этом случае центр ролика 9 расположен на максимальном расстоянии от центра вала 10. Поворотный рычаг 7 воздействует на упорный диск 5, вследствие чего упорный диск 5 вместе со штоком 4 и головкой 3 клапана смещен вниз и канал 2 для подачи топливной смеси открыт. В этом положении топливная смесь через открытый канал 2 может поступать в цилиндр двигателя внутреннего сгорания. При этом возвратная пружина 6 клапана, опирающаяся на корпус 1, максимально сжата и создает наибольшее давление на упорный диск 5, которое приложено к кулачку 11 через поворотный рычаг 7 и ролик 9. Поскольку сила давления ролика 9 приложена к окружной поверхности кулачка 11 в первой зоне, то сила давления ролика 9 на кулачок 11 имеет радиальное направление и проходит через центр вала 10. В этом случае сила возвратной пружины 6 клапана оказывает давление на окружную поверхность кулачка 11 в радиальном направлении через упорный диск 5, поворотный рычаг 7 и ролик 9. Длина сжатой возвратной пружины 6 клапана в данном положении устройства для управления клапаном минимальна, а механическая энергия, запасенная пружиной 6, максимальна.

В точке, которая по существу диаметрально противоположна точке контакта ролика 9 и кулачка 11, во второй зоне кулачка 11, которая имеет минимальный радиус Rmin, на кулачок 11 опирается ролик 17, установленный на поворотном рычаге 15. Поворотный рычаг 15 установлен в компенсаторе 16, закрепленном в корпусе 1. На свободный конец поворотного рычага 15 оказывает давление упорный диск 13, установленный на штоке 12, под действием сжатой пружины 14, которая одним торцом упирается в неподвижный корпус 1, а другим торцом упирается в упорный диск 13. Поскольку сила давления ролика 17 приложена к окружной поверхности кулачка 11 во второй зоне, то сила давления ролика 17 проходит через центр вала 10. Длина сжатой пружины 14 в данном положении устройства для управления клапаном максимальна, а механическая энергия, запасенная пружиной 14, минимальна.

Устройство для управления клапаном работает следующим образом. При повороте кулачка 11 приводом против часовой стрелки со скоростью ω, как показано на фиг.3, ролик 9 поворотного рычага 7 и ролик 17 поворотного рычага 15 начинают обкатываться по окружной поверхности кулачка 11. Следует отметить, что в других вариантах реализации поворот кулачка может происходить по часовой стрелке.

На фиг.3 показан этап работы устройства для управления клапаном, на котором кулачок 11 находится в положении равновесия (ω=0), соответствующем открытому положению клапана, и удерживается в этом положении приводом. При этом ролик 9 взаимодействует с первой зоной кулачка 11, а ролик 17 взаимодействует со второй зоной кулачка 11. Силы давления ролика 9 и ролика 17 на кулачок 11 проходят через центр вала 10. Далее приводят в действие привод кулачка 11 для начального поворота кулачка 11 из положения равновесия, соответствующего открытому положению клапана, в направлении положения равновесия, соответствующего закрытому положению клапана.

На фиг.4 показан этап работы устройства для управления клапаном, на котором происходит переход кулачка 11 из положения равновесия, соответствующего открытому положению клапана, в положение равновесия, соответствующее закрытому положению клапана. После начального поворота кулачка 11 приводом происходит отключение привода, а дальнейший поворот кулачка 11 происходит за счет энергии, запасенной пружиной 6. При этом дальнейшем повороте, против часовой стрелки в настоящем варианте реализации, ролик 9 начинает прокатываться по окружной поверхности кулачка 11, которая соответствует переходной зоне от Rmax к Rmin. При перемещении ролика 9 по окружной поверхности кулачка 11, от точки с радиусом кулачка Rmax к точкам с меньшим радиусом, длина возвратной пружины 6 клапана увеличивается за счет запасенной ею энергии, а ее запасенная энергия соответственно уменьшается. При этом шток 4 с головкой 3 начинают смещаться вместе с упорным диском 5 в направлении корпуса 1, постепенно закрывая канал 2 для подачи топливной смеси в цилиндр. Сила давления ролика 9, созданная возвратной пружиной 6 клапана через упорный диск 5 и поворотный рычаг 7, на кулачок 11 в переходной зоне от Rmax к Rmin проходит не через центр вала 10, а смещена в сторону поворота кулачка 11. В результате сила давления ролика 9 на кулачок 11 кроме радиальной силы, проходящей через центр вала 10, создает тангенциальную силу, действующую на кулачок 11 и направленную в сторону поворота кулачка 11. Тангенциальная сила увеличивает скорость поворота кулачка 11. Часть запасенной энергии сжатой возвратной пружины 6 клапана при перемещении ролика 9 по переходной зоне окружной поверхности кулачка 11, на которой радиус кулачка 11 уменьшается от Rmax к Rmin, преобразуется в кинетическую энергию поворота кулачка 11.

Одновременно ролик 17, прижатый к поверхности кулачка 11 пружиной 14 через упорный диск 13 и поворотный рычаг 15, перемещается по поверхности кулачка 11 в переходной зоне от Rmin к Rmax. При этом пружина 14 сжимается, а ее потенциальная энергия увеличивается. Сила давления ролика 17 на кулачок 11 также создает тангенциальную силу, но в этом случае эта сила направлена против направления поворота кулачка 11 и уменьшает скорость поворота кулачка 11. Таким образом, кинетическая энергия поворота кулачка 11 частично переходит в потенциальную энергию сжатой пружины 14.

Поскольку процессы разжимания возвратной пружины 6 клапана и сжатия пружины 14 происходят одновременно, то при повороте кулачка 11 из открытого положения, показанного на фиг.1, против часовой стрелки потенциальная энергия возвратной пружины 6, уменьшаясь при растяжении пружины 6, частично преобразуется в потенциальную энергию пружины 14, которая сжимается.

Далее, когда исчерпана запасенная энергия пружины 6, приводится в действие привод кулачка 11 для дальнейшего поворота кулачка 11 в положение равновесия, которое соответствует закрытому положению клапана, показанному на фиг.5. При этом ролик 17 продолжает прокатываться по окружной поверхности кулачка 11 в направлении возрастания ее радиуса от Rmin к Rmax, а рычаг 15, поворачиваясь, нажимает на упорный диск 13, смещая шток 12 и сжимая пружину 14. Потенциальная энергия пружины 14 возрастает. В свою очередь пружина 14 через упорный диск 13, поворотный рычаг 15 и ролик 17 создает тормозное усилие на кулачок 11 и вал 10, уменьшая их кинетическую энергию. То есть кинетическая энергия кулачка 11 частично переходит в потенциальную энергию пружины 14, которая таким образом запасает энергию. Потенциальная энергия пружины 14 будет возрастать при повороте кулачка 11 против часовой стрелки до тех пор, пока увеличивается радиус кулачка 11 в точке касания ролика 17.

В итоге, привод кулачка 11 приводит кулачок 11 в положение равновесия, соответствующее закрытому положению клапана, показанное на фиг.5. В этом положении шток 4 клапана с головкой 3 клапана смещены в положение, наиболее близкое к центру кулачка 11, а головка 3 клапана примыкает к корпусу 1 и закрывает канал 2 для подачи топливной смеси. Пружина 14 в этом случае имеет минимальную длину, а потенциальная энергия, запасенная пружиной 14, максимальна. При этом длина возвратной пружины 6 клапана максимальна, а ее потенциальная энергия минимальна.

В положении равновесия кулачка 11, соответствующем закрытому положению клапана, привод кулачка 11 перестает поворачивать кулачок и удерживает его в указанном положении.

Далее привод кулачка 11 приводится в действие для начального поворота кулачка 11 из положения равновесия, соответствующего закрытому положению клапана, в направлении положения равновесия, соответствующего открытому положению клапана.

На фиг.6 показано устройство для управления клапаном, в процессе перехода кулачка 11 из положения равновесия, соответствующего закрытому положению клапана, в положение равновесия, соответствующее открытому положению клапана. После начального поворота кулачка 11 происходит отключение привода и дальнейший поворот кулачка 11 осуществляется за счет энергии, запасенной пружиной 14. При данном повороте ролик 17 начинает прокатываться по переходной зоне окружной поверхности кулачка 11, в которой радиус кулачка 11 уменьшается от Rmax к Rmin. Расстояние от центра ролика 17 до центра вала 10 начинает уменьшаться. Пружина 14 через шток 12 с упорным диском 13, поворотный рычаг 15 и ролик 17 создают давление на окружную поверхность кулачка 11. В переходной зоне уменьшения радиуса кулачка 11 от Rmax к Rmin сила давления ролика 17 на кулачок 11 имеет тангенциальную составляющую, которая направлена в сторону поворота кулачка 11 и увеличивает скорость их поворота. По мере поворота кулачка 11 длина пружины 14 увеличивается, а потенциальная энергия пружины 14 уменьшается, частично преобразуясь в кинетическую энергию поворота кулачка 11.

По мере возрастания радиуса кулачка 11 в точке касания ролика 9 и кулачка 11, поворотный рычаг 7 оказывает давление на возвратную пружину 6 через упорный диск 5, сжимая ее. По мере сжатия возвратной пружины 6, кинетическая энергия поворота кулачка 11 частично преобразуется в потенциальную энергию пружины 6. При сжатии пружины 6 упорный диск 5 вместе со штоком 4 и головкой 3 клапана смещаются вниз и постепенно открывают канал 2 для подачи топливной смеси. Полностью канал 2 для подачи топливной смеси открыт, когда точка касания ролика 9 и кулачка 11 прошла всю переходную зону, в которой радиус кулачка 11 возрастает от Rmin к Rmax.

Далее, когда исчерпана запасенная энергия пружины 14, приводится в действие привод кулачка 11 для дальнейшего поворота кулачка 11 в положение равновесия, которое соответствует открытому положению клапана, показанному на фиг.3. В этом положении длина возвратной пружины 6 будет минимальной, а ее потенциальная энергия будет максимальной.

В итоге привод кулачка 11 приводит кулачок 11 в положение равновесия, соответствующее закрытому положению клапана, и удерживает кулачок 11 в данном положении. Положение устройства для управления клапаном в данном случае соответствует положению, показанному на фиг.3. При дальнейшем повороте кулачка 11 повторяются этапы работы устройства для управления клапаном, описанные выше.

Как видно из описания работы устройства для управления клапаном, между возвратной пружиной клапана 6 и пружиной 14 по мере поворота вала происходит обмен энергией. Таким образом, происходит поочередное запасание энергии пружинами 6 и 14, которые в настоящем варианте реализации служат в качестве запасающих элементов для запасания механической энергии.

Как было отмечено выше, в наиболее близком аналоге настоящего изобретения все подвижные элементы газораспределительной системы, включая якоря электромагнитов, совершают возвратно-поступательные движения. Таким образом, энергия источника питания, которая затрачивается на увеличение кинетической энергии якорей электромагнитов при каждом переключении клапана, преобразуется в тепло и необратимо теряется.

Благодаря конструкции устройства для управления клапаном по настоящему изобретению при каждом переключении клапана приводу кулачка 11 достаточно «сдвинуть» кулачок 11 из начального положения равновесия и «довести» кулачок 11 в конечное положение равновесия, при этом промежуточное перемещение кулачка будет совершаться за счет энергии, запасенной запасающими элементами для запасания механической энергии. Такая конструкция устройства для управления клапаном позволяет повысить к.п.д. устройства за счет сбережения кинетической энергии в системе, которая в известных устройствах преобразуется в потери.

В одном из вариантов реализации, устройство для управления клапаном газораспределительной системы двигателя внутреннего сгорания может содержать более двух запасающих элементов для запасания механической энергии. При этом, когда по меньшей мере один из указанных запасающих элементов будет запасать механическую энергию, поступающую от кулачка, по меньшей мере один из оставшихся запасающих элементов будет передавать механическую энергию кулачку.

В одном из вариантов реализации при выключенном двигателе внутреннего сгорания положение кулачка 11 соответствует промежуточному положению, показанному, например, на фиг.4. При запуске двигателя внутреннего сгорания привод кулачка 11 начинает совершать попеременные повороты кулачка 11 из его начального положения по часовой стрелке и против часовой стрелки с постепенно увеличивающимся углом поворота до тех пор, пока кулачок 11 не достигнет рабочего положения равновесия, соответствующего открытому, а в некоторых вариантах реализации закрытому положению клапана. Это сделано для снижения затрат энергии на приведение кулачка из начального положения в рабочее положение равновесия. Данное снижение обусловлено тем, что при попеременных движениях по часовой стрелке и против часовой стрелки с постепенно увеличивающимся углом поворота движение происходит не только за счет привода кулачка, но и за счет запасающих элементов для запасания механической энергии.

Хотя настоящее изобретение описано на примере конкретного варианта реализации, возможны различные изменения и модификации в объеме настоящего изобретения, определяемом формулой изобретения.

Предложено устройство и способ для управления клапаном газораспределительной системы двигателя внутреннего сгорания. Устройство содержит кулачок, выполненный с возможностью взаимодействия со штоком клапана, так что обеспечено открытие и закрытие клапана при повороте кулачка: привод, выполненный с возможностью обеспечения поворота кулачка. Устройство отличается тем, что оно содержит два запасающих элемента для запасания механической энергии, выполненных с возможностью приема энергии от кулачка и передачи энергии кулачку таким образом, что, когда один из запасающих элементов запасает механическую энергию, другой запасающий элемент передает механическую энергию кулачку. Технический результат, достигаемый настоящим изобретением, заключается в уменьшении потерь энергии, вследствие чего обеспечивается повышение к.п.д. и быстродействия устройства для управления клапаном. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Устройство для управления клапаном газораспределительной системы двигателя внутреннего сгорания, содержащее

кулачок, выполненный с возможностью взаимодействия со штоком клапана, так что обеспечено открытие и закрытие клапана при повороте кулачка,

привод, выполненный с возможностью обеспечения поворота кулачка,

отличающееся тем, что оно содержит

два запасающих элемента для запасания механической энергии, выполненных с возможностью приема энергии от кулачка и передачи энергии кулачку таким образом, что, когда один из запасающих элементов запасает механическую энергию, другой запасающий элемент передает механическую энергию кулачку.

2. Устройство по п.1, в котором запасающие элементы представляют собой пружины или магнитные пружины.

3. Устройство по п.1, в котором окружная поверхность кулачка содержит по меньшей мере один участок, расположенный на постоянном расстоянии от оси вращения кулачка.

4. Устройство по п.1, в котором один из запасающих элементов связан со штоком клапана.

5. Устройство по п.2, в котором пружины или магнитные пружины расположены соосно.

6. Устройство по п.1, в котором запасающие элементы взаимодействуют с кулачком через рычаги.

7. Способ управления клапаном газораспределительной системы двигателя внутреннего сгорания, включающий

приведение в действие привода для поворота кулачка в первое положение равновесия, соответствующее первому крайнему положению клапана, с одновременным запасанием энергии первым запасающим элементом для запасания механической энергии,

остановку привода при достижении кулачком первого положения равновесия с удержанием приводом кулачка в этом положении, приведение в действие привода для начального поворота кулачка из первого положения равновесия в направлении второго положения равновесия, соответствующего второму крайнему положению клапана,

отключение привода,

дальнейший поворот кулачка за счет энергии, запасенной первым запасающим элементом, в направлении второго положения равновесия, с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии,

приведение в действие привода для поворота кулачка во второе положение равновесия с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии,

остановку привода при достижении кулачком второго положения равновесия с удержанием приводом кулачка в этом положении.

8. Способ по п.7, дополнительно включающий

приведение в действие привода для начального поворота кулачка из второго положения равновесия в направлении первого положения равновесия,

отключение привода,

дальнейший поворот кулачка за счет энергии, запасенной вторым запасающим элементом, в направлении первого положения равновесия, с одновременным запасанием энергии вторым запасающим элементом для запасания механической энергии,

приведение в действие привода для поворота кулачка в первое положение равновесия с одновременным запасанием энергии первым запасающим элементом,

остановку привода при достижении кулачком первого положения равновесия с удержанием приводом кулачка в этом положении.

9. Способ по п.7 или 8, в котором первое крайнее положение клапана соответствует открытому положению клапана, а второе крайнее положение клапана соответствует закрытому положению клапана.

10. Способ по п.7 или 8, в котором первое крайнее положение клапана соответствует закрытому положению клапана, а второе крайнее положение клапана соответствует открытому положению клапана.

11. Способ по п.7, в котором при запуске двигателя приведение в действие привода для поворота кулачка в первое положение равновесия включает попеременные повороты кулачка приводом из начального положения по и против часовой стрелки с увеличивающимся углом поворота.

| US 6227154 B1, 08.05.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| МЕХАНИЗМ УПРАВЛЕНИЯ ВПУСКНЫМ КЛАПАНОМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2274752C2 |

| РЫЧАГ УПРАВЛЕНИЯ КЛАПАНОМ, РЫЧАЖНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ РЫЧАГА УПРАВЛЕНИЯ КЛАПАНОМ, А ТАКЖЕ СПОСОБ СБОРКИ РЫЧАГА УПРАВЛЕНИЯ КЛАПАНОМ | 2004 |

|

RU2317428C1 |

Авторы

Даты

2015-07-27—Публикация

2014-02-10—Подача