Изобретение относится к устройствам автоматического управления рабочими органами и процессами, преимущественно при воздействии экстремальных условий, например в системах управления ракетой.

Известен гидравлический привод 11], содержащий корпус, цифро-аналоговый преобразователь (ЦАП) со штоком обратной связи, соединенным плавающими поршнями с распределительным золотником и исполнительным механизмом, поршни которого взаимодействуют с выходным валом, на котором закреплен кулачок устройства обратной связи. Недостатком указанной конструкции является повышенное трение штока обратной связи ЦАПа.

Известен способ регулировки гидравлического привода путем регулирования гидравлических сопротивлений перемещением золотника [2]. Недостатком указанного способа регулировки является невозможность согласования управляющего сигнала с углом поворота исполнительного механизма.

Наиболее близким к предложенному устройству прототипом является гидравлический привод [3], содержащий корпус, распределительный золотник, ЦАП со штоком обратной связи, соединенный гидромагистралями, в том числе слива и нагнетания, с исполнительным механизмом поворотного типа, поршни которого взаимодействуют с выходным валом, а на выходном валу закреплен кулачок устройства обратной связи с эвольвентной образующей, окружность эвольвенты которой соосна оси выходного вала, опертый на ролик, установленный на штоке обратной связи ЦАПа с возможностью вращения вокруг своей оси, параллельной оси выходного вала

Наиболее близким к предложенному способу прототипом является способ регулировки гидравлического привода, описанный в [1], включающий подачу рабочей жидкости в магистрали слива и нагнетания, перемещение выходного штока ЦАПа в крайнее вытянутое положение, перемещение упоров распределительного золотника для обеспечения максимальной скорости поворота выходного вала.

Недостатком указанных устройства и способа является трудность согласования угла поворота выходного вала привода с электрическим сигналом на ЦАПе при крайних угловых положениях выходного вала (на упоре), т.к. из-за погрешностей изготовления невозможно добиться касания кулачка и ролика в крайнем угловом положении выходного вала (на упоре), потому что изменить положение поршня относительно выходного вала, а соответственно кулачка, возможно только на один зуб зубчатого зацепления, поэтому выдержать требуемый угол поворота выходного вала без удлинения цилиндров исполнительного механизма и длины эвольвентной образующей невозможно, что критично особенно при больших углах поворота, а эти изменения ведут к увеличению массы привода.

Техническим результатом использования изобретения является улучшение технологичности изготовления и регулировки гидравлического привода, а также снижение массы гидравлического привода.

Технический результат достигается тем, что в предложенном гидравлическом приводе, содержащем корпус, распределительный золотник, ЦАП со штоком обратной связи, соединенный гидромагистралями, в том числе слива и нагнетания, с исполнительным механизмом поворотного типа, поршни которого взаимодействуют с выходным валом, а на выходном валу закреплен кулачок устройства обратной связи с эвольвентной образующей наружной поверхности, окружность эвольвенты которой соосна оси выходного вала, опертый на ролик, установленный на штоке обратной связи ЦАПа с возможностью вращения вокруг своей оси, параллельной оси выходного вала, в отличие от прототипа, в нем кулачок устройства обратной связи установлен с возможностью поворота относительно выходного вала и снабжен ступицей и фиксаторами, а ролик снабжен узлом изменения осевого положения относительно штока обратной связи ЦАПа, при этом кулачок выполнен с радиусами эвольвентной образующей наружной поверхности, удовлетворяющими соотношениям:

Rmin ≥ Rст,

Rmax = Rmin + H,

где Rmim - минимальный радиус эвольвентной образующей кулачка;

Rст - радиус ступицы кулачка;

Rmax - максимальный радиус эвольвентной образующей кулачка;

H - ход штока обратной связи ЦАПа.

Технический результат достигается тем, что в предложенном способе регулировки гидравлического привода, включающем подачу рабочей жидкости в магистрали слива и нагнетания, перемещение выходного штока ЦАПа в крайнее вытянутое положение, перемещение упоров распределительного золотника для обеспечения максимальной скорости поворота выходного вала, в отличие от прототипа в нем после перемещения штока обратной связи ЦАПа в крайнее вытянутое положение устанавливают поршни исполнительного механизма в крайнее угловое положение на механическом упоре, максимально перемещают ролик к торцу штока обратной связи ЦАПа, затем устанавливают на выходном валу кулачок устройства обратной связи в положение, при котором эвольвентная образующая направлена к штоку обратной связи ЦАПа своим минимальным радиусом Rmin, и обеспечивается втягивание штока обратной связи ЦАПа при повороте выходного вала из крайнего углового положения, закрепляют кулачок на выходном валу в указанном положении посредством фиксаторов, после чего производят перемещение ролика относительно штока обратной связи ЦАПа до касания с кулачком и фиксируют данное положение ролика относительно штока обратной связи ЦАПа.

Выполнение кулачка устройства обратной связи с возможностью поворота относительно выходного вала обеспечивает строго определенное положение кулачка при положении выходного вала на упорах, а снабжение ролика узлом изменения осевого положения относительно штока обратной связи ЦАПа обеспечивает касание ролика с кулачком при крайних положениях выходного вала вне зависимости от погрешности изготовления и сборки деталей привода.

Выполнение отличительных признаков устройства и способа позволяет улучшить технологичность изготовления и регулировки привода, а также снизить массу гидравлического привода путем обеспечения согласования угла поворота выходного вала привода с электрическим сигналом на ЦАПе при крайних угловых положениях выходного вала (на упоре).

В заявке описана группа изобретений, объединенных единым изобретательским смыслом.

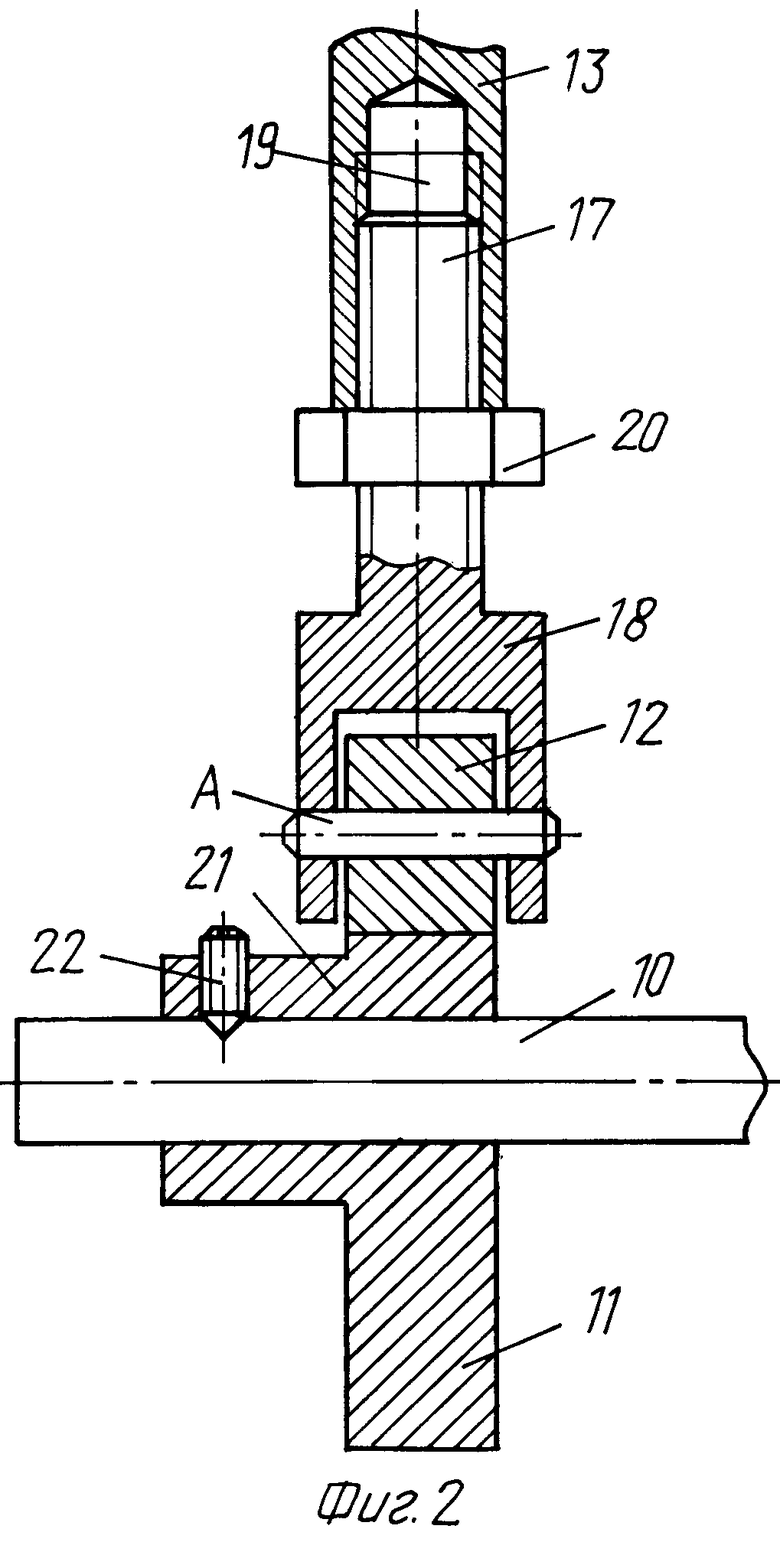

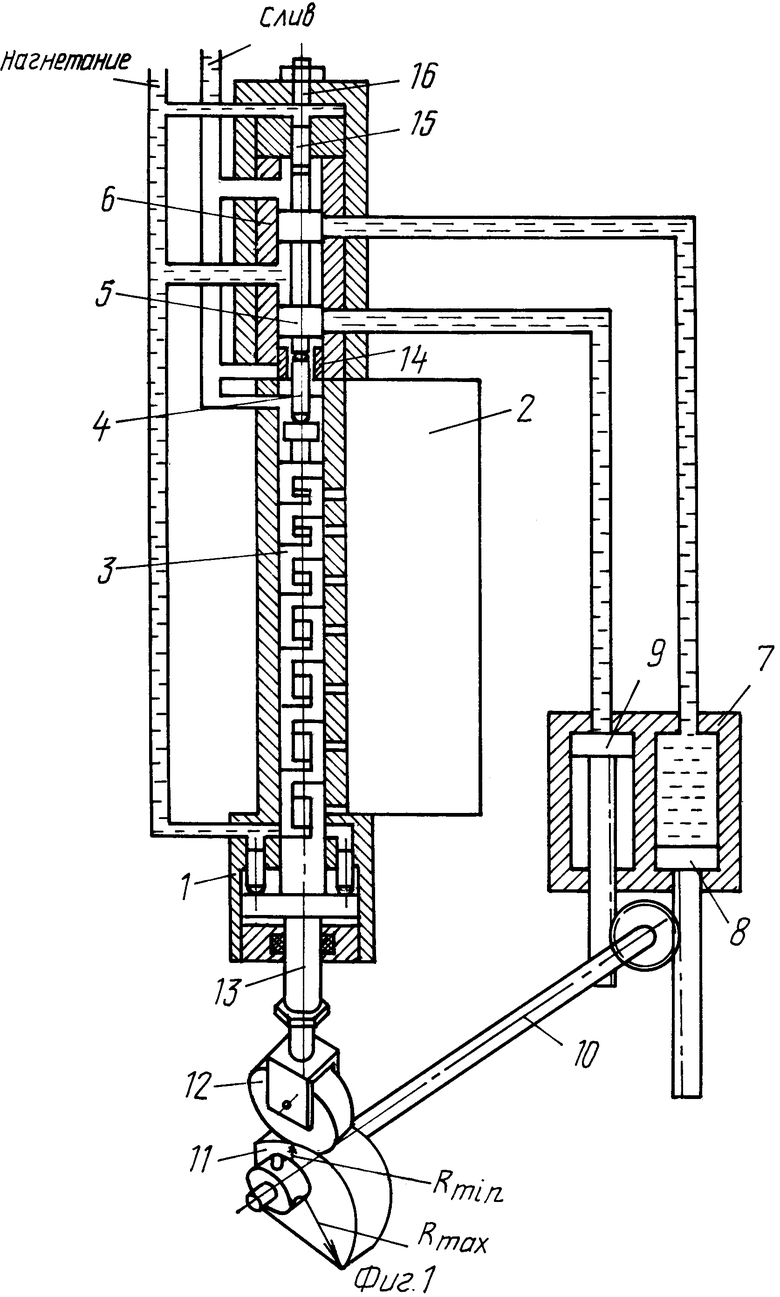

На фиг. 1 представлена общая конструктивная схема гидравлического привода при крайнем угловом положении выходного вала; на фиг. 2 представлен в масштабе разрез в плоскости, проходящей через ось штока обратной связи ЦАПа и ось выходного вала привода.

Гидравлический привод включает корпус 1 с гидромагистралями, в том числе слива и нагнетания, ЦАП 2 с плавающими поршнями 3 и толкателем 4, золотниковое распределительное устройство, состоящее из распределительного золотника 5 и гильзы 6, гидравлически связанное с исполнительным механизмом поворотного типа 7. Исполнительный механизм 7 содержит поршни 8 и 9, а также выходной вал 10. На выходном валу 10 привода установлен кулачок 11 с эвольвентной образующей наружной поверхности, причем окружность эвольвенты соосна с выходным валом 10. Кулачок 11 взаимодействует с роликом 12, ось A которого параллельна оси выходного вала 10, ролик 12 установлен на штоке обратной связи 13 ЦАПа 2. Шток 13 направлен по касательной к окружности эвольвенты кулачка 11 и постоянно поджат давлением нагнетания к кулачку 11 через ролик 12, распределительный золотник 5 поджат к втулке 14, а толкатель 4 и плавающие поршни 3 поджаты к штоку 13 промежуточным штоком 15 при отсутствии давления нагнетания в межпоясковом пространстве плавающих поршней 3. Промежуточный шток 15 взаимодействует с упором 16. Ролик 12 снабжен узлом изменения осевого положения относительно штока 13, включающим, например, резьбовой конец 17 вилки 18 и резьбовое отверстие 19 в штоке 13, а также контргайку 20. Кулачок 11 снабжен ступицей 21 и фиксаторами, выполненными, например, в виде установочных винтов 22.

Гидравлический привод работает следующим образом: при подаче в корпус 1 давления слива и нагнетания, а на ЦАП 2 электрического сигнала в двоичном цифровом коде с количеством разрядов, соответствующим числу плавающих поршней 3, поршневая цепочка приходит в движение (сжимается или раздвигается), это движение через толкатель 4 передается на распределительный золотник 5, который определенным образом открывает щели в золотниковом распределительном устройстве, состоящем из золотника 5 и гильзы 6. Эти щели гидравлически связывают магистрали слива и нагнетания с исполнительным механизмом 7, поршни 8 и 9 которого приходят в движение и поворачивают выходной вал 10 привода. Кулачок 11 поворачивается вместе с выходным валом 10, при этом ролик 12 обкатывается по кулачку 11, поворачиваясь вокруг оси A и заставляя шток 13 изменять свое положение относительно корпуса 1 при изменении радиуса эвольвентной наружной поверхности кулачка 11. При этом распределительный золотник 5, толкатель 4 и плавающие поршни 3 перемещаются в сторону закрытия щелей в золотниковом распределительном устройстве, поджимаемые к штоку 13 промежуточным штоком 15. Ширина щелей регулируется изменением длины втулки 14 и перемещением упора 16. Изменение осевого положения ролика 12 относительно штока 13 обеспечивается ввинчиванием или вывинчиванием резьбового конца 17 вилки 18 в резьбовом отверстии 19 штока 13, при вращении последнего вокруг своей оси, а фиксация нужного положения обеспечивается затяжкой контргайки 20. Ступица 21 и установочные винты 22 позволяют изменять положение кулачка 11 относительно выходного вала 10. При этом радиус ступицы выбирается из условия равнопрочности с сечением установочных винтов и зависит от усилия поджатия штока 13 к кулачку 11 и коэффициента трения качения ролика по кулачку, а требованием минимизации размеров кулачка обусловлено требование к эвольвентной образующей:

Rmin ≥ Rст

Из [4] известно, что для эвольвентной кривой угол поворота связан соотношением:

ΔR = a•Δϕ,

где ΔR - разность радиусов эвольвентной кривой при конечном угловом положении и начальном угловом положении окружности эвольвенты;

a - радиус окружности эвольвенты;

Δϕ - угол поворота (угол между конечным и начальным положениями окружности эвольвенты).

В данной конструкции привода

ΔR = a•Δϕ = H,

где H - ход штока обратной связи ЦАПа, т.е. разность между максимально вытянутым и максимально втянутым положениями этого штока.

Поэтому для обеспечения заданного угла поворота выходного вала привода должно выполняться требование: Rmax = Rmin + H.

Способ регулировки гидравлического привода осуществляется следующим образом: присоединяют гидромагистрали слива и нагнетания к внешнему источнику гидропитания, перемещают шток обратной связи ЦАПа 2 в крайнее вытянутое положение, например, подавая на обмотки ЦАПа сигнал положительной полярности в двоичном цифровом коде с количеством разрядов, соответствующим числу плавающих поршней 3 ЦАПа, при этом появляется давление нагнетания в межпоршневом пространстве ЦАПа и плавающие поршни раздвигаются, а через толкатель 4 перемещается вверх распределительный золотник 5 относительно гильзы 6, открывая щели в золотниковом распределительном устройстве. Давление рабочей жидкости перемещает поршень 8 на нижний упор исполнительного механизма 7, т. к. полость его цилиндра соединяется распределительным золотником 5 с гидромагистралью нагнетания, а поршень 9 перемещается посредством зубчатого зацепления на верхний упор, т.к. полость его цилиндра соединена с магистралью слива. После этого максимально перемещают ролик 12 к торцу штока 13 обратной связи ЦАПа, например, ввинчивая резьбовой конец 17 вилки 18 в резьбовое отверстие 19 в штоке 13, чтобы ролик 12 не мешал установке кулачка 11. Затем устанавливают кулачок 11 на выходной вал 10 таким образом, чтобы рабочая поверхность эвольвенты находилась справа и при перемещении поршня 9 на нижний упор кулачок 11 заставлял шток 13 обратной связи ЦАПа втягиваться в корпус, и поворачивают кулачок 11 на выходном валу 10, направляя эвольвентную образующую минимальным радиусом к штоку 13 обратной связи ЦАПа. В этом положении кулачок 11 фиксируют на выходном валу 10, например, установочными винтами 22, размещенными в ступице 21. После этого вывинчивают вилку 18 ролика 12 из штока 13 ЦАПа до касания роликом 12 кулачка 11 и в этом положении стопорят вилку 18 контргайкой 20. Затем регулируют максимальную скорость поворота выходного вала изменением величины щелей, открываемых в золотниковом распределительном устройстве.

Выполнение кулачка устройства обратной связи с возможностью поворота относительно выходного вала обеспечивает строго определенное положение кулачка при положении выходного вала на упорах, а снабжение ролика узлом изменения осевого положения относительно штока обратной связи ЦАПа обеспечивает касание ролика с кулачком при крайних положениях выходного вала вне зависимости от погрешности изготовления и сборки деталей привода, что позволяет улучшить технологию изготовления и регулировки, а также снизить массу гидравлического привода путем обеспечения согласования угла поворота выходного вала привода с электрическим сигналом на ЦАПе при крайних угловых положениях выходного вала (на упоре).

Литература:

1. Патент RU N 1791625, кл. F 15 В 11/12, 9/02, 1990 г.

2. Н. С. Гамынин "Гидравлический привод систем управления". М.: Машиностроение, 1972 г., стр. 22.

3. Патент RU N 2103564, кл. F 15 B 9/02, 11/12, 1996 г.

4. И. Н. Бронштейн, К.А.Семендяев "Справочник по математике". М.: Физматгиз, 1962 г., стр. 112.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2005 |

|

RU2313698C2 |

| СПОСОБ РЕГУЛИРОВКИ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2002 |

|

RU2216653C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ЦИФРОАНАЛОГОВОГО ПРЕОБРАЗОВАТЕЛЯ ГИДРАВЛИЧЕСКИХ АГРЕГАТОВ И СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ЦИФРОАНАЛОВОГО ПРЕОБРАЗОВАТЕЛЯ ГИДРАВЛИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2324846C2 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174627C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1996 |

|

RU2103564C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2067226C1 |

| ГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1986 |

|

SU1788837A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ДИСКРЕТНЫЙ ПОВОРОТНЫЙ ПРИВОД | 2016 |

|

RU2642010C1 |

| КЛАПАН РАСПРЕДЕЛИТЕЛЬНЫЙ | 2000 |

|

RU2184295C2 |

| Цифровой привод | 1990 |

|

SU1791625A1 |

Привод и способ регулировки привода предназначены для автоматического управления рабочими органами. Привод содержит корпус, распределительный золотник, цифроаналоговый преобразователь со штоком обратной связи, соединенный гидромагистралями, в том числе слива и нагнетания, с исполнительным механизмом поворотного типа, поршни которого взаимодействуют с выходным валом, а на выходном валу закреплен кулачок устройства обратной связи с эвольвентой образующей наружной поверхности, окружность эвольвенты которой соосна оси выходного вала, опертый на ролик, установленный на штоке обратной связи цифроаналогового преобразователя с возможностью вращения вокруг своей оси, параллельной оси выходного вала. При этом кулачок устройства обратной связи установлен с возможностью поворота относительно выходного вала и снабжен ступицей и фиксаторами, а ролик снабжен узлом изменения осевого положения относительно штока обратной связи цифроаналогового преобразователя. Технический результат - улучшение технологичности изготовления и снижение массы привода. 2 с.п.ф-лы, 2 ил.

Rmin ≥ Rст;

Rmax = Rmin + H,

где Rmin - минимальный радиус эвольвентной образующей кулачка;

Rст - радиус ступицы кулачка;

Rmax - максимальный радиус эвольвентной образующей кулачка;

H - ход штока обратной связи цифроаналогового преобразователя.

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1996 |

|

RU2103564C1 |

| ГАМЫНИН Н.С | |||

| Гидравлический привод систем управления | |||

| - М.: Машиностроение, 1972, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цифровой привод | 1990 |

|

SU1791625A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2067226C1 |

| УСТРОЙСТВО ДЛЯ ПРОХОДКИ СКВАЖИНЫ БЕЗ ВЫЕМКИ ГРУНТА | 2020 |

|

RU2757612C2 |

Авторы

Даты

2001-10-10—Публикация

2000-02-25—Подача