Изобретение относится к устройствам автоматического управления рабочими органами и процессами, преимущественно, для условий воздействия повышенных температур, например, в системах управления ракетой.

Известен гидравлический следящий привод, состоящий из цифроаналогового преобразователя (ЦАП), силового механизма, связанного с выходным валом привода, и устройства обратной связи, включающего ролик, установленный на штоке ЦАПа, и кулачок, установленный на выходном валу привода.

Для предотвращения проворота штока ЦАПа в привод введен дополнительный ролик, закрепленный на штоке и находящийся в контакте с опорной пластиной, связанной с корпусом. При этом шток обкатывается по двум поверхностям одновременно, т. к. он постоянно поджат к образующей кулачка, то за счет неточности изготовления точное совпадение образующей дополнительного ролика и опорной пластины невозможно, между дополнительным роликом и опорной пластиной образуется либо зазор, либо натяг. При натяге возникает радиальная составляющая усилия на штоке. Корпус ЦАПа выполнен из алюминиевого сплава, а шток и подшипники стальные. Поэтому при воздействии температуры натяг может существенно возрасти, т.к. коэффициент теплового расширения у алюминиевого сплава отличается от коэффициента теплового расширения стали.

Недостатком указанной конструкции является недостаточная чувствительность привода, а в отдельных случаях заклинивание и отказ привода, вызванные повышенным трением штока о корпус за счет возникновения радиальной составляющей усилия на штоке.

Целью изобретения является повышение эксплуатационных характеристик путем увеличения чувствительности срабатывания.

Поставленная цель достигается тем, что, в гидравлическом следящем приводе, содержащем цифроаналоговый преобразователь со штоком, силовой мехазнизм, связанный с выходным валом привода, и устройство обратной связи, выполненное в виде ролика, установленного на штоке цифроаналогового преобразователя, и кулачка, закрепленного на выходном валу, он снабжен вилкой, одним концом закрепленной на штоке цифроаналогового преобразователя и двумя концами, образующими паз и охватывающими выходной вал с гарантированным зазором. При этом расстояние А от вершины паза до оси ролика и глубина паза В определяются соответствующими формулами

A ≅ Rmin + r + RB;

B≥ (Rmax-Rmin+Rв) где Rmin минимальный радиус образующей кулачка;

где Rmin минимальный радиус образующей кулачка;

r радиус ролика;

Rв радиус выходного вала;

Rmax максимальный радиус образующей кулачка;

α угол между осью вала и плоскостью, проходящей через концы вилки, охватывающие выходной вал.

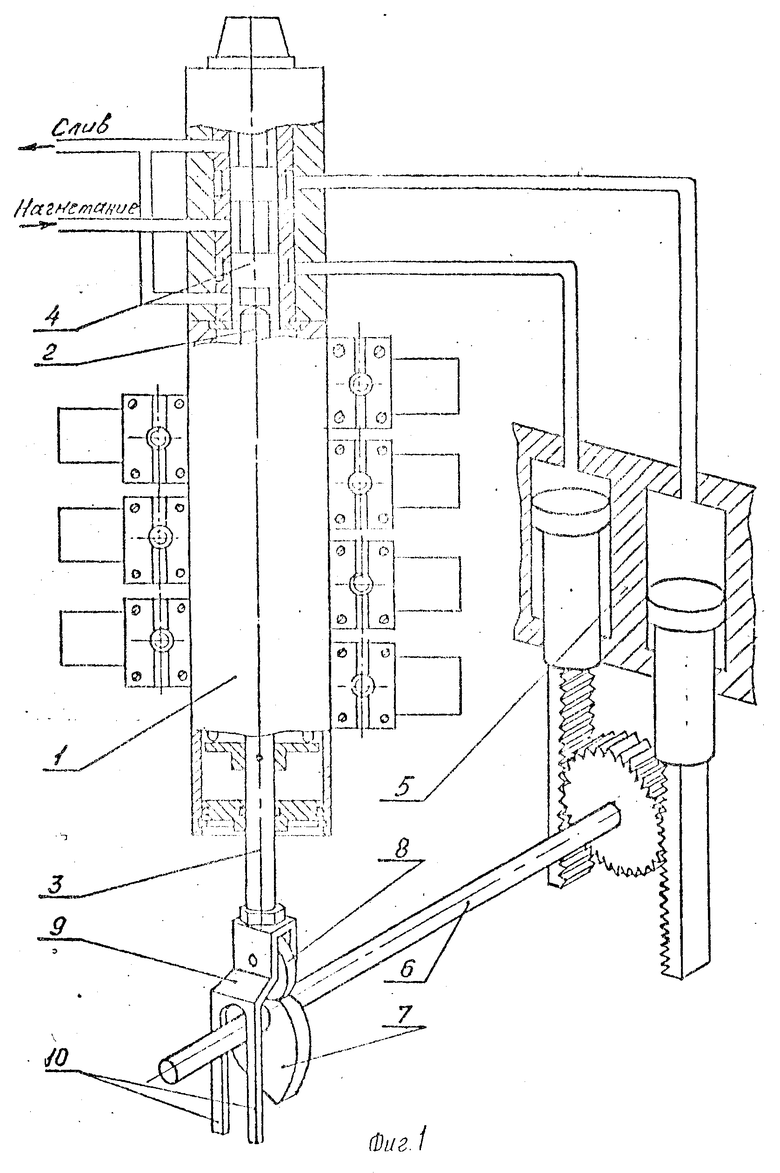

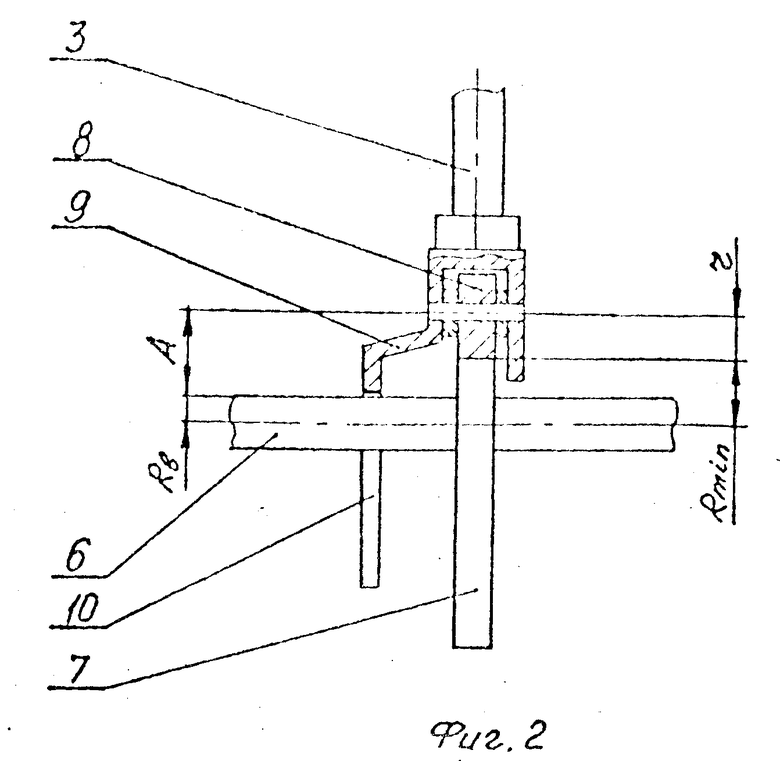

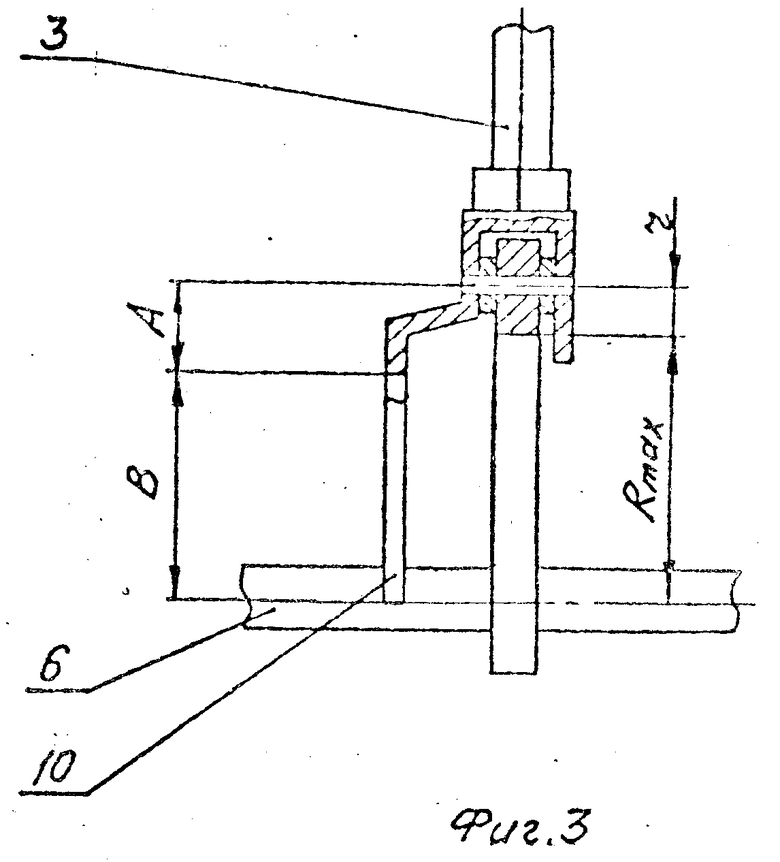

На фиг. 1 представлен общий вид гидравлического следящего привода; на фиг. 2 положение вилки при крайнем нижнем положении штока; на фиг.3 положение вилки при крайнем верхнем положении штока.

Гидравлический следящий привод включает цифроаналоговый преобразователь 1 с цепочкой разрезных поршней 2 и штоком 3, связанных с золотниковым распределительным устройством 4. Золотниковое распределительное устройство 4 связано гидравлическими магистралями с силовым механизмом 5, приводящим в движение выходной вал 6 привода. На выходном валу 6 привода закреплен кулачок 7, на штоке 3 установлен ролик 8 и неподвижно закреплена вилка 9 с двумя концами 10, расположенными в плоскости, не проходящей через ось штока.

При подаче электрического сигнала на цифроаналоговый преобразователь 1 цепочка разрезных поршней 2, размещенная между штоком 3 и золотниковым распределительным устройством 4, приходит в движение и открывает щели в золотниковом распределительном устройстве. Эти щели связывают линии слива и нагнетания с цилиндрами силового механизма 5, который приводит во вращение выходной вал 6 привода. Кулачок 7 поворачивается вместе с выходным валом 6, при этом ролик 8 обкатывается по кулачку 7, поворачиваясь вокруг своей оси, а шток 3 перемещается в сторону закрытия щелей в золотниковом распределительном устройстве 4, после закрытия щелей выходной вал 6 останавливается. Для предотвращения проворота штока 3 вокруг оси и заклинивания цифроаналогового преобразователя 1 на штоке 3 неподвижно закреплена вилка 9 с двумя концами 10, которые охватывают выходной вал 6 привода. Между концами 10 вилки и выходным валом 6 выполнен гарантированный зазор. Предлагается изготавливать вилку и выходной вал из материала с одинаковым коэффициентом теплового расширения для сохранения гарантированного зазора в широком диапазоне температур.

При условии, что ролик 8 радиуса r обкатывается по кулачку 7 с минимальным радиусом образующей кулачка Rmin и максимальным радиусом образующей кулачка Rmax при любом положении выходного вала 6 радиуса Rв для того, чтобы вилка 9 верхней точкой паза между концами 10 не уперлась в выходной вал в нижнем положении штока 3 (фиг.2), расстояние А от вершины паза до оси ролика определяется формулой

A ≅ Rmin + r Rв (1)

Для того, чтобы концы 10 вилки охватывали выходной вал 6 привода в верхнем положении штока 3 при параллельном расположении концов вилки относительно оси штока (фиг.3), глубина В паза между ними определяется формулой

B ≥ Rmax + r A (2)

Из (1) подставляем выражение А в (2). Получаем

В ≥ Rmax + r r Rmin + Rв откуда

В ≥ Rmax Rmin + Rв (3)

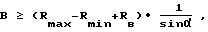

В выражениях (1) и (3) равенства определяют минимальную глубину паза между концами 10 вилки. Параллельное расположение концов вилки относительно оси штока позволяет добиться минимального размера и веса вилки. При расположении концов вилки в плоскости, непараллельной оси штока, образующей с осью выходного вала угол α, глубина В паза определяется формулой

B≥ (Rmax-Rmin+Rв)

При параллельном расположении концов вилки относительно оси штока α= 90о, т. к. ось штока перпендикулярна оси выходного вала, при этом выражение (4) преобразуется в (3).

Так как направление усилия, прикладываемого от выходного вала на вилку, лежит в плоскости, не проходящей через ось штока, то радиальная составляющая усилия на штоке вместо изгиба поворачивает шток вокруг его оси. Между концами вилки и выходным валом привода выполнен гарантированный зазор, вилка и выходной вал выполнены из материала с одинаковым коэффициентом теплового расширения, поэтому изгиб и заклинивание выходного вала и отказ привода невозможны. За счет снижения радиальной составляющей усилия на штоке и поворота штока уменьшается трение между штоком и корпусом ЦАПа. Снижение трения в чувствительном элементе повышает чувствительность привода в целом. Повышение чувствительности гидравлического следящего привода, например, в исполнительном органе ракетной двигательной установки повышает точность наведения ракеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2067226C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД И СПОСОБ РЕГУЛИРОВКИ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174626C1 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2005 |

|

RU2313698C2 |

| СПОСОБ РЕГУЛИРОВКИ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2002 |

|

RU2216653C2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1996 |

|

RU2103564C1 |

| Цифровой привод | 1990 |

|

SU1791625A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ | 2002 |

|

RU2205999C1 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174627C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ДИСКРЕТНЫЙ ПОВОРОТНЫЙ ПРИВОД | 2016 |

|

RU2642010C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2172415C1 |

Изобретение относится к ракетной технике, а именно к системам управления полетом ракеты. Целью изобретения является повышение эксплуатационных характеристик гидравлических приводов путем увеличения чувствительности срабатывания. Для этого гидравлический привод, содержащий цифроаналоговый преобразователь со штоком, силовой механизм, связанный с валом и устройство обратной связи в виде ролика, установленного на штоке, и кулачка, снабжен вилкой, одним концом закрепленной на штоке и двумя концами, образующими паз и охватывающими вал с зазором. Расстояние А от вершины паза до оси ролика и глубина паза В определяются выражениями, приведенными в формуле изобретения. 3 ил.

ГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД, содержащий цифроаналоговый преобразователь со штоком, силовой механизм, связанный с выходным валом привода и устройство обратной связи, выполненное в виде ролика, установленного на штоке цифроаналогового преобразователя и кулачка, закрепленного на выходном валу, отличающийся тем, что, с целью повышения эксплуатационных характеристик путем увеличения чувствительности срабатывания, он снабжен вилкой, одним концом закрепленной на штоке цифроаналогового преобразователя, и двумя концами, образующими паз и охватывающими выходной вал с гарантированным зазором, при этом расстояние А от вершины паза до оси ролика и глубина паза В определяются соответствующими формулами

A ≅ Rmin + r + Bв;

где Rmin минимальный радиус образующей кулачка;

r радиус ролика;

Rв радиус выходного вала;

Rmax максимальный радиус образующей кулачка;

a угол между осью вала и плоскостью, проходящей через концы вилки, охватывающие выходной вал.

| Полуавтоматическое устройство для смазки механизма будильника | 1957 |

|

SU112037A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1995-12-27—Публикация

1986-01-02—Подача