Группа изобретений относится к области механической обработки металлов, в частности, к прокатке металлов в особых условиях, к трубному производству и используется для изготовления холоднодеформированных бесшовных труб, применяемых в авиационной и космической промышленности.

Из уровня техники известен (RU 2470725 C1, B21B 21/00, 03.06.2011, /1/) способ производства передельных труб из сплошных слитков-заготовок для изготовления шестигранных труб-заготовок. Способ включает отливку электрошлаковым переплавом слитков из низкопластичной стали марки 04Х14Т5Р2Ф-Ш с содержанием бора от 2,0 до 3,0%, обточку наружной поверхности слитков электрошлакового переплава до удаления дефектов литейного происхождения с получением слитков-заготовок, в которых сверлят сквозное центральное отверстие, нагревают их до температуры 1040-1060°C, прошивают в стане поперечно-винтовой прокатки в гильзы. Гильзы прокатывают на пилигримовом стане в трубы-плети, далее отрезают технологические отходы, оставляя концы труб длиной 500-600 мм со стороны затравки и пилигримовой головки, правят трубы-плети на шестивалковой правильной машине с использованием температуры прокатного нагрева, разрезают на передельные трубы кратной длины и остаток. Остаток растачивают и обтачивают в цилиндрические трубы-заготовки для профилирования в шестигранные трубы-заготовки. Недостатком данного способа является относительно низкое качество продукции, наличие прижогов и трещин.

Также, из уровня техники известен RU (2454286 C2, B21B 19/04, 27.06.2012, /2/) способ производства бесшовных горячедеформированных котельных и паропроводных труб из жаропрочной стали марки 10Х9К3В2МФБР-Ш. Способ включает выплавку передельных трубных заготовок способом электрошлакового переплава в виде сплошных слитков, их механическую обработку, сверление центрального отверстия, нагрев слитков-заготовок до температуры пластичности, при этом слитки-заготовки садят в методическую печь в два ряда, равномерно нагревают до заданной температуры с кантовкой и выдерживают при этой температуре с равномерной кантовкой с восьмого по четвертое окно, с четвертого окна кантуют на яму печи и выдают с заданной температурой из печи на прошивку слитков-заготовок в стане поперечно-винтовой прокатки в гильзы на оправках, диаметр которых выбирают в зависимости от геометрических размеров гильз, прокатку гильз на пилигримовых станах в трубы, при этом осуществляют равномерный нагрев слитков до температуры 1160-1180°C со скоростью 3,2-3,3°C/мин с кантовкой и выдерживают при этой температуре в течение 60-80 мин, прошивают в стане поперечно-винтовой прокатки в гильзы на оправках с посадом по диаметру Δ=6,7% и вытяжками µ от 1,43 до 1,57, а прокатку гильз ведут с обжатием по диаметру Δ=41,0% и вытяжками µ от 4,36 до 7,66. Обеспечивается производство труб с механическими свойствами, превышающими требования существующих технических условий, снижение расходного коэффициента металла при переделе слитка-заготовки ЭШП - котельная труба, а следовательно, снижение стоимости котельных труб из данной марки стали.

Недостатком данного способа является относительно низкое качество продукции, наличие трещин, раковин.

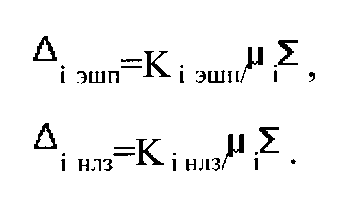

Наиболее близким аналогом является (RU 2322314 C2, B21B 19/04, 20.04.2008, /3/) способ производства бесшовных горячедеформированных труб большого и среднего диаметров для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из слитков электрошлакового переплава и непрерывно-литой заготовки, который может быть использован на трубопрокатных установках с пилигримовыми станами, имеющих в своем составе станы поперечно-винтовой прокатки. Способ включает выплавку слитков электрошлаковым переплавом и заготовок на установках непрерывной разливки стали марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с последующей обточкой и сверлением центрального отверстия, нагрев слитков и заготовок до температуры пластичности в зависимости от марки стали, прошивку их в станах косой прокатки с деформацией металла с посадом по диаметру, равным 8-16%, прокатку на пилигримовых станах с вытяжками, значения которых зависят от диаметра и толщины стенки, при этом слитки электрошлакового переплава и непрерывно-литые заготовки прошивают в станах косой прокатки с посадом по диаметру в зависимости от марки стали и суммарной вытяжки при переделе слиток электрошлакового переплава - труба или непрерывно-литая заготовка - труба, значения величин посада по диаметру слитков электрошлакового переплава и непрерывно-литых заготовок при прошивке в станах косой прокатки определяют из выражений:

Недостатком вышеуказанного изобретения /3/ является невозможность обеспечить необходимую деформацию слитка, позволяющую получить механические свойства, структуру и плотность металла труб, которые получаются при производстве их из кованой заготовки. Прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз, кроме того на наружной и внутренней поверхности труб возникают трещины.

Техническим результатом, на достижение которого направлена заявленная группа изобретений, является повышение качества изделия, повышение его механических свойств, предотвращение возникновения трещин, плен, закатов, раковин, включений и прижогов при производстве.

Указанный технический результат достигается за счет того, что в способе изготовления холоднодеформированных бесшовных труб из сплава ХН43БМТЮ-ИД сначала производят выплавку в ВИ печах при температуре 1500-1520°C для получения расходуемого электрода, после производят вакуумно-дуговой переплав расходуемого электрода в ВД печах для получения слитка двойной вакуумной выплавки ИД-слитка, после чего производят горячую деформацию ИД-слитка на горизонтальном прессе с предварительным нагревом в кольцевой нагревательной печи для получения промежуточной заготовки ⌀95 мм, далее на полунепрерывном среднемелкосортнопроволочном стане «350/250» изготавливают трубную заготовку ⌀65 мм, которую обтачивают на токарно-винторезном станке до ⌀57 мм, далее просверливают внутреннее отверстие ⌀40 мм по всей длине трубной заготовки, тем самым осуществляют изготовление гильзы из трубной заготовки, при этом частота вращения сверла 160-200 об/мин, продольная подача сверла 6-16 мм/мин, после чего производят прокатку полученной гильзы ⌀57×8,5 мм, по меньшей мере, в два перехода на станах холодной прокатки труб ХПТ-55 и ХПТР 30-60 /4/.

В развитии изобретения расходуемый электрод имеет размер ⌀250 мм.

В развитии изобретения полученный ИД-слиток имеет размер ⌀320 мм.

В развитии изобретения деформацию ИД-слитка производят на горизонтальном прессе 6300 тс под размер промежуточной заготовки ⌀95 мм.

В развитии изобретения просверливание внутреннего отверстия трубной заготовки осуществляется при частоте вращения заготовки 125 об/мин.

В развитии изобретения просверливание внутреннего отверстия трубной заготовки производится вывод сверла через каждые 150 мм.

В развитии изобретения трубы после прокатки полученной гильзы проводят контрольно-сдаточные испытания труб.

В ином варианте исполнения указанный технический результат достигается за счет того, что в способе изготовления холоднодеформированных бесшовных труб из сплава ХН43БМТЮ-ИД сначала производят выплавку в ВИ печах при температуре 1500-1520°C для получения расходуемого электрода, после производят вакуумно-дуговой переплав расходуемого электрода в ВД печах для получения слитка двойной вакуумной выплавки ИД-слитка, после чего производят горячую деформацию ИД-слитка на горизонтальном прессе с предварительным нагревом в кольцевой нагревательной печи для получения промежуточной заготовки ⌀95 мм, далее на полунепрерывном среднемелкосортнопроволочном стане «350/250» изготавливают трубную заготовку ⌀75 мм, которую обтачивают на токарно-винторезном станке до ⌀70 мм, далее просверливают внутреннее отверстие ⌀51 мм по всей длине трубной заготовки, тем самым осуществляют изготовление гильзы из трубной заготовки, при этом частота вращения сверла 160-200 об/мин, продольная подача сверла 6-16 мм/мин, после чего производят прокатку полученной гильзы ⌀70×9,5 мм, по меньшей мере, в четыре перехода на станах холодной прокатки труб ХПТ-55, KPW-50 и ХПТ-30. /5/

В развитии изобретения расходуемый электрод имеет размер ⌀250 мм.

В развитии изобретения полученный ИД-слиток имеет размер ⌀320 мм.

В развитии изобретения деформацию ИД-слитка производят на горизонтальном прессе 6300 тс под размер промежуточной заготовки ⌀95 мм.

В развитии изобретения просверливание внутреннего отверстия трубной заготовки осуществляется при частоте вращения заготовки 125 об/мин.

В развитии изобретения просверливание внутреннего отверстия трубной заготовки производится вывод сверла через каждые 150 мм.

В развитии изобретения трубы после прокатки полученной гильзы проводят контрольно-сдаточные испытания труб.

Жаропрочная бесшовная труба, изготовленная вышеупомянутым способом /4/, характеризуется тем, что представляет собой полый профиль постоянного сечения, немерной длины, имеет размер ⌀38×3 мм и изготовлена из сплава ХН43БМТЮ-ИД, содержащего следующие химические элементы, мас.%: никель - 42-45; хром - 13-15; титан - 1,5-2,0; молибден - 1,0-2,0; алюминий - 0,2-1,0; ниобий - 2,3-2,8; кремний - 0,1-0,5; ванадий - 0,1-0,5; марганец - 0,1-0,6; железо - остальное. /6/

Жаропрочная бесшовная труба в развитии изобретения имеет шероховатость поверхности Ra≤2,5 мкм.

Жаропрочная бесшовная труба, изготовленная вышеупомянутым способом /5/, характеризуется тем, что представляет собой полый профиль постоянного сечения, немерной длины, имеет размер ⌀16×2 мм и изготовлена из сплава ХН43БМТЮ-ИД, содержащего следующие химические элементы, мас.%: никель - 42-45; хром - 13-15; титан - 1,5-2,0; молибден - 1,0-2,0; алюминий - 0,2-1,0; ниобий - 2,3-2,8; кремний - 0,1-0,5; ванадий - 0,1-0,5; марганец - 0,1-0,6; железо - остальное. /7/

Жаропрочная бесшовная труба в развитии изобретения имеет шероховатость поверхности Ra≤2,5 мкм.

Заявитель особо отмечает, что основным отличием предложенного заявителем объекта /4/-/7/ от представленного аналога /3/ является то, что в предложенном техническом решении охарактеризовано изготовление бесшовной трубы высокого качества из сплава ХН43БМТЮ-ИД, холоднодеформированным способом. Получение внутренней полости трубы обеспечивается просверливанием внутреннего отверстия по всей длине гильзы из определенного сплава, который получен определенным образом при иных, особых технологических режимах, что обеспечивает в свою очередь достижение заявленного технического результата.

Данная технология исключает операции, при которых возможно травмирование наружной и внутренней поверхностей, присущее традиционной технологии производства труб. Исключаются операции прошивки трубной заготовки и горячего прессования гильзы, при которых, особенно на сплаве ХН43БМТЮ-ИД, имеющем узкий интервал горячей деформации, образуются трещины на наружной и внутренней поверхностях. Исключаются операции межоперационной и финишной термообработки в открытых печах с последующими операциями травления, которые приводят к обезлегированию поверхности, ухудшению качества поверхности из-за неравномерности вытравливания окалины.

Отличительной особенностью технологии изготовления труб повышенного качества является использование в качестве исходной заготовки для холодной прокатки труб гильзы, полученной механической обработкой из горячедеформированной трубной заготовки. Токарная обработка наружной поверхности и глубокое сверление трубной заготовки позволяют исключить поверхностные дефекты в исходной заготовке и резко повысить класс шероховатости: на наружной поверхности - Ra≤1,6, внутренней поверхности - Ra≤0,8. В качестве межоперационной и финишной термообработки используется вакуумная закалка с охлаждением в потоке аргона. Применение вакуумной закалки позволяет получить высокий класс шероховатости труб, сформированной в процессе холодной прокатки.

Пример реализации группы изобретений

В способе изготовления холоднодеформированных бесшовных труб из сплава ХН43БМТЮ-ИД производят ВИ выплавку расходуемого электрода размером ⌀250 мм при температуре 1510°C. Затем осуществляют вакуумно-дуговой переплав расходуемого электрода ⌀250 мм в ВД печах для получения слитка двойной вакуумной выплавки ИД-слитка размером ⌀320 мм. После чего производят горячую деформацию ИД-слитка размером ⌀320 мм на горизонтальном прессе 6300 тс с предварительным нагревом в кольцевой нагревательной печи для получения промежуточной заготовки ⌀95 мм, далее на полунепрерывном среднемелкосортнопроволочном стане «350/250» изготавливают трубную заготовку ⌀65 мм. При соответствии ее требуемым параметрам, приступают к технологической операции изготовления из трубной заготовки размером ⌀65 мм гильзы размером ⌀57×8,5 мм. Для этого на токарно-винторезном станке обтачивают трубную заготовку до ⌀57 мм, далее просверливают внутреннее отверстие диаметром ⌀40 мм по всей длине трубной заготовки. При этом частота вращения сверла 160 об/мин, продольная подача сверла 16 мм/мин. После завершения операции просверливания производят прокатку (вытягивание) полученной гильзы размером ⌀57×8,5 мм в два перехода на станах холодной прокатки труб типа ХПТ-55 и ХПТР 30-60 с размером ⌀38×3 мм. В результате выполнения технологических операций, в описанной последовательности, осуществляется изготовление холоднодеформированной трубы размером ⌀38×3 мм из сплава ХН43БМТЮ-ИД /4/.

Жаропрочная бесшовная труба, изготовленная способом /4/, характеризуется тем, что представляет собой полый профиль постоянного сечения ⌀38×3 мм, а шероховатость поверхности трубы Ra≤2,5 мкм, труба состоит из сплава ХН43БМТЮ-ИД, содержащего следующие химические элементы, мас.%: никель - 44; хром - 14; титан - 1,7; молибден - 1,4; алюминий - 0,8; ниобий - 2,5; кремний - 0,2; ванадий - 0,25; марганец - 0,1, железо - остальное.

Таким образом, заявленная группа изобретений обеспечивает повышение качества изделия, повышение его механических свойств, полное отсутствие трещин, плен, закатов, раковин, включений и прижогов при производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2013 |

|

RU2563566C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ | 2010 |

|

RU2454286C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 132,1Х18 ММ ДЛЯ ИЗГОТОВЛЕНИЯ МУФТ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2014 |

|

RU2577884C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 426Х14-19 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2017 |

|

RU2642998C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426×15-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2545925C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 426x8-13 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2618686C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2522512C1 |

Изобретение относится к трубному производству. Способ изготовления холоднодеформированных бесшовных труб заключается в том, что из сплава ХН43БМТЮ-ИД сначала производят выплавку в ВИ печах при температуре 1500-1520°C для получения расходуемого электрода, после производят вакуумно-дуговой переплав расходуемого электрода в ВД печах для получения слитка двойной вакуумной выплавки, ИД-слитка. После чего производят горячую деформацию ИД-слитка на горизонтальном прессе с предварительным нагревом в кольцевой нагревательной печи для получения промежуточной заготовки ⌀95 мм, на полунепрерывном среднемелкосортнопроволочном стане «350/250» изготавливают трубную заготовку ⌀65 мм, которую обтачивают на токарно-винторезном станке до ⌀57 мм. Просверливают внутреннее отверстие ⌀40 мм или ⌀051 мм по всей длине трубной заготовки, получая гильзу, при этом частота вращения сверла, продольная подача сверла регламентированы, после чего производят прокатку гильзы по меньшей мере в два перехода на станах холодной прокатки труб ХПТ-55 и ХПТР 30-60 или по меньшей мере в четыре перехода - на станах ХПТ-55, KPW-50 и ХПТ-30. Жаропрочная бесшовная труба имеет полый профиль постоянного сечения немерной длины регламентированного размера и изготовлена из сплава ХН43БМТЮ-ИД регламентированного состава. Изобретение обеспечивает возможность предотвращения возникновения трещин, плен, закатов и т.п. 4 н. и 14 з.п. ф-лы.

1. Способ изготовления холоднодеформированных бесшовных труб из сплава ХН43БМТЮ-ИД, включающий выплавку расходуемого электрода в вакуумно-индукционных печах при температуре 1500-1520°C, вакуумно-дуговой переплав расходуемого электрода в вакуумно-дуговых печах с получением индукционно-дугового ИД-слитка двойной вакуумной выплавки, горячую деформацию ИД-слитка на горизонтальном прессе с предварительным нагревом в кольцевой нагревательной печи с получением промежуточной заготовки диаметром 95 мм, из которой на полунепрерывном среднемелкосортнопроволочном стане 350/250 изготавливают трубную заготовку диаметром 65 мм, обтачивают ее на токарно-винторезном станке до диаметра 57 мм, изготавливают гильзу размером 57×8,5 мм посредством просверливания внутреннего отверстия диаметром 40 мм по всей длине трубной заготовки с частотой вращения сверла 160-200 об/мин и продольной подачей сверла 6-16 мм/мин, после чего производят прокатку гильзы по меньшей мере в два перехода на станах холодной прокатки труб ХПТ-55 и ХПТР 30-60.

2. Способ по п.1, отличающийся тем, что выплавляют расходуемый электрод диаметром 250 мм.

3. Способ по п.1, отличающийся тем, что ИД-слиток изготавливают диаметром 320 мм.

4. Способ по п.1, отличающийся тем, что деформацию ИД-слитка производят на горизонтальном прессе 6300 тс.

5. Способ по п.1, отличающийся тем, что просверливание внутреннего отверстия в трубной заготовке осуществляют при частоте вращения заготовки 125 об/мин.

6. Способ по п.1, отличающийся тем, что при просверливании внутреннего отверстия в трубной заготовке производят вывод сверла через каждые 150 мм.

7. Способ по п.1, отличающийся тем, что после прокатки гильзы проводят контрольно-сдаточные испытания трубы.

8. Способ изготовления холоднодеформированных бесшовных труб из сплава ХН43БМТЮ-ИД, включающий выплавку расходуемого электрода в вакуумно-индукционных печах при температуре 1500-1520°C, вакуумно-дуговой переплав расходуемого электрода в вакуумно-дуговых печах с получением индукционно-дугового ИД-слитка двойной вакуумной выплавки, горячую деформацию ИД-слитка на горизонтальном прессе с предварительным нагревом в кольцевой нагревательной печи с получением промежуточной заготовки диаметром 95 мм, из которой на полунепрерывном среднемелкосортнопроволочном стане 350/250 изготавливают трубную заготовку диаметром 75 мм, обтачивают ее на токарно-винторезном станке до диаметра 70 мм, изготавливают гильзу размером 70×9,5 мм посредством просверливания внутреннего отверстия диаметром 51 мм по всей длине трубной заготовки с частотой вращения сверла 160-200 об/мин и продольной подачей сверла 6-16 мм/мин, после чего производят прокатку гильзы по меньшей мере в четыре перехода на станах холодной прокатки труб ХПТ-55, KPW-50 и ХПТ-30.

9. Способ по п.8, отличающийся тем, что выплавляют расходуемый электрод диаметром 250 мм.

10. Способ по п.8, отличающийся тем, что ИД-слиток изготавливают диаметром 320 мм.

11. Способ по п.8, отличающийся тем, что деформацию ИД-слитка производят на горизонтальном прессе 6300 тс.

12. Способ по п.8, отличающийся тем, что просверливание внутреннего отверстия в трубной заготовке осуществляют при частоте вращения заготовки 125 об/мин.

13. Способ по п.8, отличающийся тем, что при просверливании внутреннего отверстия в трубной заготовке производят вывод сверла через каждые 150 мм.

14. Способ по п.8, отличающийся тем, что после прокатки гильзы проводят контрольно-сдаточные испытания трубы.

15. Жаропрочная бесшовная труба, изготовленная способом по п.1, выполненная в виде полого профиля постоянного сечения немерной длины размером 38×3 мм из сплава ХН43БМТЮ-ИД, содержащего следующие химические элементы, мас.%: никель - 42-45; хром - 13-15; титан - 1,5-2,0; молибден - 1,0-2,0; алюминий - 0,2-1,0; ниобий - 2,3-2,8; кремний - 0,1-0,5; ванадий - 0,1-0,5; марганец - 0,1-0,6, железо - основа.

16. Жаропрочная бесшовная труба по п.15, отличающаяся тем, что она выполнена с шероховатостью поверхности Ra≤2,5 мкм.

17. Жаропрочная бесшовная труба, изготовленная способом по п.8, выполненная в виде полого профиля постоянного сечения немерной длины размером 16×2 мм из сплава ХН43БМТЮ-ИД, содержащего следующие химические элементы, мас.%: никель - 42-45; хром - 13-15; титан - 1,5-2,0; молибден - 1,0-2,0; алюминий - 0,2-1,0; ниобий - 2,3-2,8; кремний - 0,1-0,5; ванадий - 0,1-0,5; марганец - 0,1-0,6, железо - основа.

18. Жаропрочная бесшовная труба по п.17, отличающаяся тем, что она выполнена с шероховатостью поверхности Ra≤2,5 мкм.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2006 |

|

RU2322314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЛИФТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СТАЛИ 09Г2С ВЫПЛАВКИ ЭШП И ВДП | 1997 |

|

RU2119395C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ | 2010 |

|

RU2454286C2 |

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| US 4798071 A, 17.01.1989 | |||

Авторы

Даты

2015-07-27—Публикация

2014-01-24—Подача