1. Область техники

Изобретение относится к области обработки металлов давлением и может использоваться при производстве бесшовных труб из медных жаропрочных сплавов методом прессования на горизонтальных прессах.

2. Предшествующий уровень техники

Известен «Способ изготовления стальных бесшовных труб» (патент RU 2166394, кл. В21С 23/08, опубл. 2001). Способ предусматривает получение трубы из сплошной заготовки методом горячей прошивки и прессования за один рабочий цикл пресса и включает нагрев заготовки, нанесение смазки, последовательные операции прошивки заготовки, прессования трубы и отделения трубы от пресс-остатка. Недостатком известного способа является невозможность его применения при изготовлении труб из цветных металлов

Известен «Способ изготовления тонкостенных труб из меди и ее сплавов» (патент RU 2230625, кл. B22D 11/00, B22D 11/12, В21С 1/22, опубл. 2004). Способ включает получение расплава, подачу его в кристаллизатор, отливку трубной заготовки, прокатку, механическую обработку поверхности и волочение. Недостатки указанного способа заключаются в чрезвычайно высоких капитальных затратах при создании основного технологического оборудования и весьма значительных текущих расходах при его эксплуатации.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ прессования труб» (патент RU 2693708, кл. В21С 23/08, В21С 23/04, B21J 1/04, опубл. 2019), включающий последовательную задачу нагретой гильзы в контейнер пресса до контакта с матрицей, ввод пресс-штемпеля с установленной пресс-шайбой и пресс-иглой и последующие распрессовку гильзы и прессование трубы с прямым истечением металла через отверстие матрицы, при этом на стадии распрессовки гильзы пресс-штемпель перемещают с расчетной скоростью. Недостатком известного способа является то, что он не предусматривает возможности корректировки хода технологического процесса в зависимости от возможных отклонений в исходных параметрах процесса.

3. Сущность изобретения

3.1. Постановка технической задачи и достижение указанного результата

Технической задачей, на решение которой направлен заявленный способ, является обеспечение требуемого качества изделий.

Техническим результатом, достигаемым при использовании заявленного способа, является получение бесшовных труб из медных жаропрочных сплавов с требуемыми геометрическими размерами.

Решение задачи достигается горячим прессованием полой заготовки из медного жаропрочного сплава (например, БрХ08, сплав №4 «В», БрХЦрТ) за один рабочий цикл пресса и включает нагрев полой заготовки, нанесение смазки, последовательные операции загрузка полой заготовки в контейнер пресса до контакта с матрицей, ввод пресс-штемпеля с установленной пресс-шайбой и пресс-иглой, последующие распрессовка заготовки и прессование трубы с прямым истечением металла через отверстие матрицы, отделение трубы от пресс-остатка, после чего выполняют механическую обработку изделия. При этом полую заготовку изготавливают путем ковки вакуумного слитка и раскроя полученной поковки на мерные заготовки, либо раскроя на мерные заготовки электрошлакового слитка, с последующим сверлением в них сквозного продольного отверстия.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего последовательные операции загрузку заготовки в контейнер пресса до контакта с матрицей, ввод пресс-штемпеля с установленной пресс-шайбой и пресс-иглой, последующие распрессовку заготовки и прессование трубы с прямым истечением металла через отверстие матрицы; в заявленном техническом решении изготавливают полую заготовку путем ковки вакуумного слитка и раскроя полученной поковки на мерные заготовки, либо раскроя на мерные заготовки электрошлакового слитка, с последующим сверлением в них сквозного продольного отверстия, затем за один рабочий цикл пресса осуществляют горячее прессование полой заготовки из контейнера на пресс-игле через матричное кольцо, далее отделяют трубу от пресс-остатка и выполняют механическую обработку изделия.

При этом:

- диаметр сквозного центрального отверстия в мерной заготовке составляет 1,1 от диаметра иглы;

- перед прессованием производят нагрев полой заготовки по режиму: посадка на температуру 900±20°С, затем выдержка не менее 2 часов.

- на боковую поверхность нагретой полой заготовки наносят смазку из стеклопорошка;

- перед прессованием на рабочую поверхность контейнера, пресс-шайбы и пресс-иглы наносится смазка. В качестве смазки используется графитомасляная смесь;

- в качестве материала для изготовления пресс-иглы, с целью исключения изгиба при прессовании, применяют жаропрочный сплав марки ХН57ВКЮТМБЛ.

- скорость перемещения пресс-штемпеля на стадии прессования трубы зависит от величины вытяжки при прессовании, чем больше вытяжка, тем меньше скорость движения траверсы.

4. Описание изобретения

Изобретение относится к области обработки металлов давлением и может использоваться при производстве бесшовных труб из медных жаропрочных сплавов методом прессования на горизонтальных прессах.

Изготовление труб по заявляемому способу осуществляется следующим образом.

Исходные заготовках получают разрезкой на мерные длины деформированных (кованых, прессованных) круглых штанг или наплавленных электрошлаковых слитков. Затем в заготовке осуществляют сверление сквозного центрального отверстия, диаметр которого составляет 1,1 от диаметра пресс-иглы. В качестве материала для изготовления пресс-иглы, с целью исключения изгиба при прессовании, применяют жаропрочный сплав марки ХН57ВКЮТМБЛ.

Заготовку под прессование нагревают до заданной температуры в индукционной, газовой или электропечи сопротивления по режиму: посадка на температуру 900±20°С, затем выдержка не менее 2 часов. Перед загрузкой заготовки в контейнер на ее боковую поверхность наносят смазку из стеклопорошка. Эта смазка предназначена для контакта заготовки с контейнером. Затем перед прессованием на рабочую поверхность контейнера, пресс-шайбы и пресс-иглы наносят смазку. В качестве смазки используют графитомасляную смесь.

Последовательность технологических переходов при прессовании трубы по заявляемому способу такова.

Нагретая заготовка с нанесенной на ее боковую поверхность стеклосмазкой загружается в предварительно обмазанный графитомасляной смесью контейнер до контакта с матрицей. Вслед за этим в пресс подается пресс-штемпель с установленной на нем пресс-шайбой и пресс-иглой, на рабочую поверхность которых нанесена графитомасляная смесь. При перемещении вперед прессующей траверсы пресса с закрепленной на ней пресс-штемпелем происходит введение пресс-иглы в рабочий канал матрицы и осадка заготовки в контейнере. Заготовка увеличивается в диаметре, заполняя свободное пространство в контейнере. Далее начинается прессование трубы, при этом пресс-штемпель и пресс-игла совместно движутся и металл заготовки под воздействием пресс-штемпеля вытесняется в кольцевой зазор, образованный матрицей и пресс-иглой, формируя трубу. В процессе прессования смазка непрерывно вытесняется на контакт выдавливаемой трубы с поверхностью рабочего канала матрицы, покрывая наружную поверхность трубы тонким равномерным слоем. Прессование завершается оставлением в контейнере пресс-остатка минимально допустимой высоты. Далее выполняют отделение трубы от пресс-остатка, после чего осуществляют охлаждение и механическую обработку изделия

При осуществлении предлагаемого возможно получение бесшовных труб из медных жаропрочных сплавов с наружным диаметром 120-200 мм, при этом используется набор пресс-игл диаметром 80-120 мм.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Использование предлагаемого способа позволяет получать прессованные бесшовные трубы из медных жаропрочных сплавов необходимого геометрического размера и гарантирует обеспечение требуемого качества изделий. Обеспечивается существенное снижение капитальных затрат при создании трубного производства, трудоемкости и эксплуатационных расходов (электроэнергия, инструмент, обслуживание оборудования и прочее) при изготовлении труб из медных жаропрочных сплавов.

5. Пример конкретного выполнения (реализация способа)

Пример1. Сплава №4 «В»

Выплавку медного жаропрочного сплава №4 «В» произвели в вакуумной индукционной печи. Металл разлили в слиток весом 1060 кг. После обработки поверхности произвели ковку слитка на прессе 4000 тс на заготовку ∅330 мм по схеме: слиток 1060 кг → ковка капфы → осадка ∅320 мм → осадка ∅340 мм → осадка ∅380 мм → ∅330 мм.

После охлаждения на воздухе произвели раскрой заготовки. На ленточнопильном станке отрезали две мерные заготовки длиной по 450 мм. Затем выполнили сверление сквозного центрального отверстия.

Нагрев двух заготовок сплава №4 «В» происходил в кольцевой нагревательной 5 печи по режиму: посадка на температуру 900°С, выдержка - 2 ч 20 мин.

Далее заготовки отпрессовали на прессе 6300 тс из контейнера 0340 мм на пресс-игле 0120 мм на заготовку 0155 мм. Затем произвели удаление пресс-остатков и охлаждение на воздухе. После чего осуществили обточку трубных заготовок, удаление технологических припусков и произвели раскрой на мерные длины. Проведенный УЗК 10 трубных заготовок на иммерсионной установке замечаний не выявил.

Трубы диаметром 145x10x250 мм из медного жаропрочного сплава №4 «В» поставляются без термической обработки, со сдаточным контролем на двух образцах от одной промежуточной заготовки от партии - по 1 образцу с каждого конца заготовки:

- макроструктура на поперечном темплете;

15 - механические свойства при температурах 20°С и 600°С на термообработанных образцах.

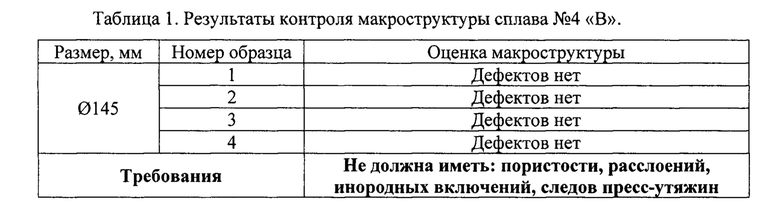

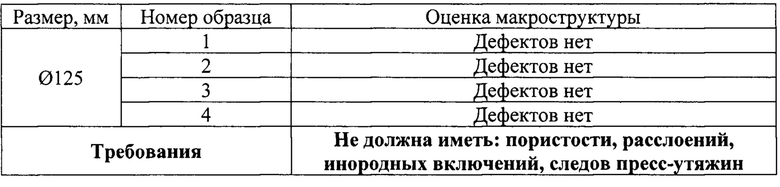

Контроль макроструктуры проводили на поперечных темплетах, отобранных с 2-х сторон от технологического припуска промежуточной заготовки (до раскроя). В результате контроля макроструктуры дефектов не обнаружено, результаты приведены в 20 таблице 1.

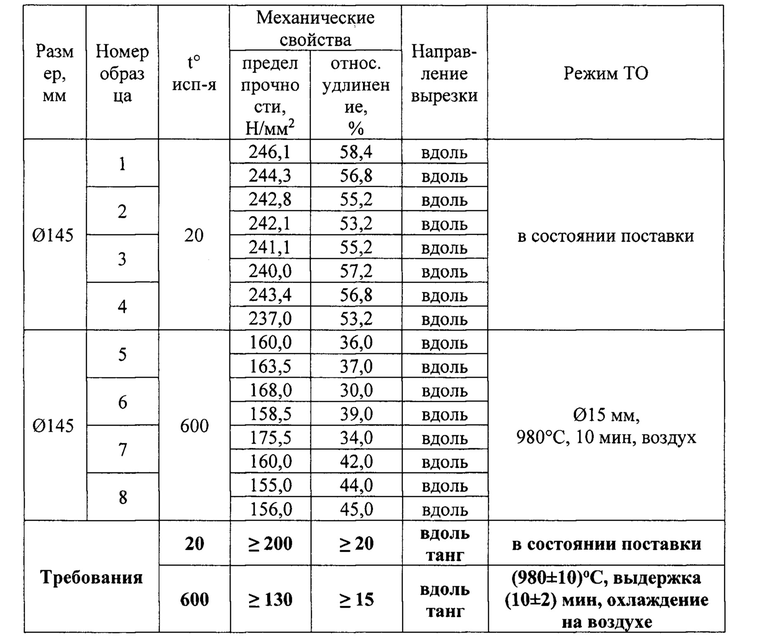

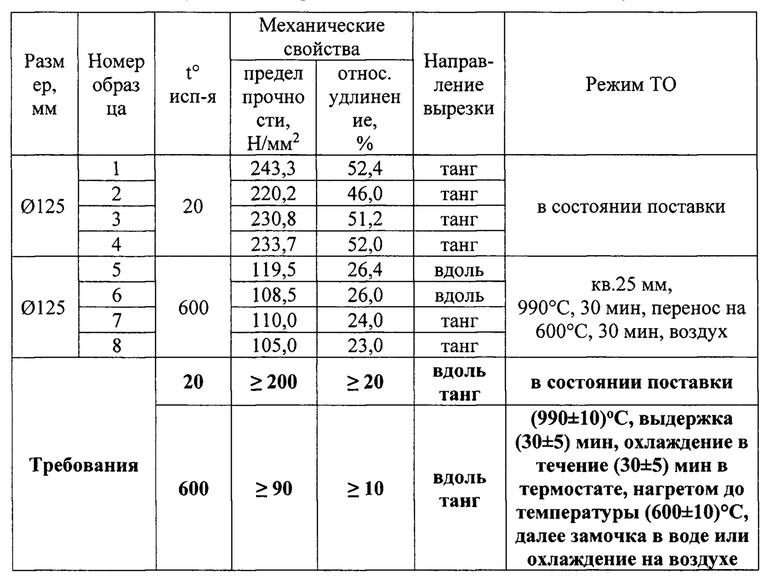

Контроль механических свойств проводили на термообработанных образцах, вырезанных из технологического припуска заготовок 1Г и IX в продольном 25 направлении. Результаты механических свойств после термической обработки образцов соответствовали заданным требованиям при температурах испытания 20°С и 600°С (таблица 2).

Таблица 2. Результаты контроля механических свойств сплава №4 «В»

Пример 2. Сплав БрХЦрТ

Выплавку медного жаропрочного сплава БрХЦрТ произвели в вакуумной индукционной печи. Металл разлили в слиток весом 1060 кг. После обработки поверхности произвели ковку слитка на прессе 4000 тс на заготовку ∅330 мм по схеме: слиток 1060 кг → ковка капфы → осадка ∅320 мм → осадка ∅360 мм → ∅330 мм.

После охлаждения на воздухе произвели раскрой заготовки. На ленточнопильном станке отрезали две мерные заготовки длиной по 450 мм. Затем выполнили сверление сквозного центрального отверстия.

Нагрев двух заготовок сплава БрХЦрТ происходил в кольцевой нагревательной печи по режиму: посадка на температуру 900°С, выдержка - 2 ч 10 мин.

Далее заготовки отпрессовали на прессе 6300 тс из контейнера ∅340 мм на пресс-игле ∅90 мм на заготовку ∅130 мм. Затем произвели удаление пресс-остатков и охлаждение на воздухе. После чего осуществили обточку трубных заготовок, удаление технологических припусков и произвели раскрой на мерные длины. Проведенный УЗК трубных заготовок на иммерсионной установке замечаний не выявил.

Трубы диаметром 120x10x250 мм из медного жаропрочного сплава БрХЦрТ поставляются без термической обработки, со сдаточным контролем на двух образцах от одной промежуточной заготовки от партии - по 1 образцу с каждого конца заготовки:

- макроструктура на поперечном темплете;

- механические свойства при температурах 20°С и 600°С на термообработанных образцах.

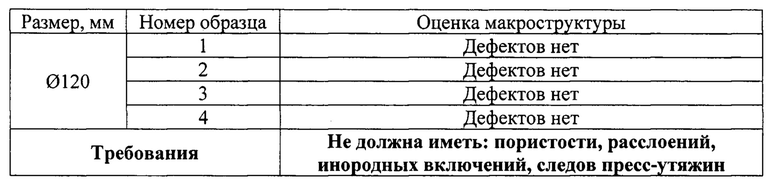

Контроль макроструктуры проводился на поперечных темплетах, отобранных с 2-х сторон от технологического припуска заготовок. В результате контроля макроструктуры дефектов не обнаружено, результаты приведены в таблице 3.

Таблица 3. Результаты контроля макроструктуры сплава БрХЦрТ.

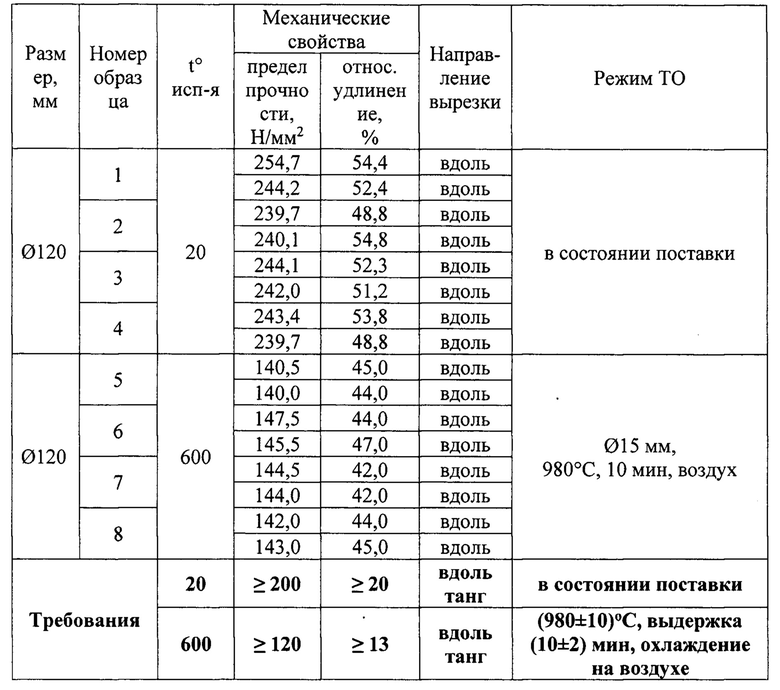

Контроль механических свойств проводился на термообработанных образцах, вырезанных из технологического припуска заготовок 1Г и IX в продольном направлении. Результаты механических свойств после термической обработки образцов соответствовали заданным требованиям при температурах испытания 20°С и 600°С (таблица 4).

Пример 3. Сплав БрХ08

Выплавку медного жаропрочного сплава БрХ08 произвели в открытой индукционной печи для последующего электрошлакового переплава. Металл разлили в слиток весом 1060 кг. Затем отковали расходуемый электрод и осуществили электрошлаковый переплав в кристаллизатор диаметром 320 мм. После охлаждения электрошлакового слитка на воздухе произвели раскрой. На ленточнопильном станке отрезали две мерные заготовки длиной по 450 мм. Затем выполнили сверление сквозного центрального отверстия.

Нагрев заготовок сплава БрХ08 происходил в кольцевой нагревательной печи по режиму: посадка на температуру 900°С, выдержка - 2 ч 5 мин.

Таблица 4. Результаты контроля механических свойств сплава БрХЦрТ.

Далее заготовки отпрессовали на прессе 6300 тс из контейнера 0340 мм на пресс-игле 0100 мм на заготовку 0135 мм. Затем произвели удаление пресс-остатков и охлаждение на воздухе. После чего осуществили обточку трубных заготовок, удаление технологических припусков и произвели раскрой на мерные длины. Проведенный УЗК трубных заготовок на иммерсионной установке замечаний не выявил.

Трубы диаметром 125x8x340 мм из медного жаропрочного сплава БрХ08 поставляются без термической обработки, со сдаточным контролем на двух образцах от одной промежуточной заготовки от партии - по 1 образцу с каждого конца заготовки:

- макроструктура на поперечном темплете;

- механические свойства при температурах 20°С и 600°С на термообработанных образцах.

Контроль макроструктуры проводился на поперечных темплетах, отобранных с 2-х сторон от технологического припуска заготовок. В результате контроля макроструктуры дефектов не обнаружено, результаты приведены в таблице 5.

Таблица 5. Результаты контроля макроструктуры сплава БрХ08.

Контроль механических свойств проводился на термообработанных образцах, вырезанных из технологического припуска заготовок 1Г и IX в продольном направлении. Результаты механических свойств после термической обработки образцов соответствовали заданным требованиям при температурах испытания 20°С и 600°С (таблица 6).

Таблица 6. Результаты контроля механических свойств сплава БрХ08.

Таким образом, качество труб из медных жаропрочных сплав №4 «В», БрХЦрТ и сплавов БрХ08, соответствует предъявляемым требованиям. Использование предлагаемого способа позволяет получать прессованные бесшовные трубы из медных жаропрочных сплавов необходимого геометрического размера и гарантирует обеспечение требуемого качества изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве бесшовных труб методом прессования на горизонтальных прессах. Изготавливают полую заготовку путем ковки вакуумного слитка и раскроя полученной поковки на мерные заготовки или раскроя электрошлакового слитка на мерные заготовки с последующим сверлением в них сквозного продольного отверстия. Заготовку загружают в контейнер пресса до контакта с матрицей, вводят пресс-штемпель с пресс-шайбой и пресс-иглой. Производят распрессовку заготовки и прессование трубы с прямым истечением металла через отверстие матрицы. Трубу отделяют от пресс-остатка, после чего выполняют механическую обработку изделия. В результате обеспечивается получение бесшовных труб из медных жаропрочных сплавов необходимого геометрического размера и требуемого качества. 6 з.п. ф-лы, 6 табл., 3 пр.

1. Способ производства бесшовных труб из медных жаропрочных сплавов, включающий последовательные операции загрузки заготовки в контейнер пресса до контакта с матрицей, ввода пресс-штемпеля с установленной пресс-шайбой и пресс-иглой, последующие распрессовку заготовки и прессование трубы с прямым истечением металла через отверстие матрицы, отличающийся тем, что изготавливают полую заготовку путем ковки вакуумного слитка и раскроя полученной поковки на мерные заготовки или раскроя электрошлакового слитка на мерные заготовки с последующим сверлением в них сквозного продольного отверстия, затем за один рабочий цикл пресса осуществляют горячее прессование полой заготовки из контейнера на пресс-игле через матричное кольцо, далее отделяют трубу от пресс-остатка и выполняют механическую обработку изделия.

2. Способ по п. 1, отличающийся тем, что диаметр сквозного центрального отверстия в мерной заготовке составляет 1,1 от диаметра пресс-иглы.

3. Способ по п. 1, отличающийся тем, что перед прессованием производят нагрев полой заготовки по режиму: посадка на температуру 900±20°С, затем выдержка не менее 2 часов.

4. Способ по п. 1, отличающийся тем, что на боковую поверхность нагретой полой заготовки наносят смазку из стеклопорошка.

5. Способ по п. 1, отличающийся тем, что перед прессованием на рабочую поверхность контейнера, пресс-шайбы и пресс-иглы наносят графитомасляную смесь.

6. Способ по п. 1, отличающийся тем, что в качестве материала для изготовления пресс-иглы применяют жаропрочный сплав марки ХН57ВКЮТМБЛ.

7. Способ по п. 1, отличающийся тем, что скорость перемещения пресс-штемпеля на стадии прессования трубы зависит от величины вытяжки при прессовании, чем больше вытяжка, тем меньше скорость движения траверсы.

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТИТАНА, ЦИРКОНИЯ И ИХ СПЛАВОВ | 2008 |

|

RU2381855C2 |

| SU 1469658 A1, 10.03.1996 | |||

| US 11724297 B1, 15.08.2023 | |||

| US 10357813 B2, 23.07.2019. | |||

Авторы

Даты

2024-11-25—Публикация

2024-05-20—Подача