Область применения

Для зубного протезирования выполняются такие изделия индивидуального изготовления, как укрепляющие зуб элементы, искусственные зубы, вставки, накладки, виниры, полные и частичные коронки, мосты, импланты, штифты и прочие. Материалы, используемые для протезирования, включают, например, золото, керамику, амальгаму, фарфор и композитные материалы. Процесс изготовления зубного протеза включает снятие оттиска зубного ряда с использованием эластомерного материала, из которого затем изготавливается литая модель, повторяющая зубной ряд. Затем с помощью данной модели изготавливается зубной протез из металла, керамики, который затем подгоняется для достижения требуемого прикуса и удобства ношения. В последнее время удалось значительно снизить трудозатраты на изготовление зубных протезов за счет использования цифровых технологий протезирования, которые предусматривают использование компьютерного, оптического, оцифровывающего оборудования, систем CAD/CAM (систем автоматизированного проектирования и изготовления) и обрабатывающего инструмента. Изготовление зубного или иного протеза с использованием упомянутых технологий предусматривает использование заготовки, которая представляет собой сплошной кусок материала, из которого вырезается протез. В качестве таких заготовок часто используют керамические материалы. Для этих целей используются также композитные материалы, содержащие полимерную смолу и наполнитель, например, заготовки MZ100 производства 3М ESPE.

Сущность изобретения

Было определено, что из предлагаемого в настоящем изобретении состава может быть изготовлена композитная заготовка, обладающая повышенной прочностью и износостойкостью и лучшим эстетическим видом. Кроме того, предлагаемые композитные заготовки могут быть изготовлены более технологичным способом.

Соответственно, в одном из воплощений изобретения предлагается стоматологическая композиция, содержащая:

полимеризуемую смолу, содержащую этиленненасыщенную группу;

термически активируемый инициатор, растворенный в смоле; и

неорганический заполнитель, смешиваемый со смолой, в количестве, составляющем не более 60% по весу от веса композиции;

при этом инициатор активируется при температуре от примерно 100°С до примерно 150°С с образованием свободных радикалов;

при этом наполнитель имеет площадь поверхности по меньшей мере примерно 65 м2 на грамм наполнителя.

Во втором воплощении обеспечивается заготовка для стоматологического протезирования, содержащая термоотвержденную композицию, содержащую:

полимеризованную смолу, которая является продуктом аддитивной полимеризации полимеризуемой смолы, содержащей метакрилоильные группы, инициируемой свободными радикалами; и

неорганический наполнитель, диспергированный в полимеризуемой смоле;

при этом неорганический заполнитель имеет площадь поверхности по меньшей мере примерно 65 м2/г и присутствует в полимеризованной смоле в количестве, составляющем более чем 60% по весу от веса композиции; и

при этом композиция термически отверждена путем термической активации инициатора, растворенного в полимеризуемой смоле при температуре от примерно 100°С до примерно 150°С. В некоторых воплощениях полимеризуемая смола, содержащая этиленненасыщенную группу, содержит метакрилоильную группу.

Еще в одном воплощении обеспечивается способ изготовления заготовки для стоматологического протезирования, содержащий этапы:

обеспечения композиции, содержащей:

полимеризуемую смолу, содержащую метакрилоильные группы;

термически активируемый инициатор, растворенный в смоле; и

неорганический заполнитель, смешиваемый со смолой, в количестве более чем 60% по весу по отношению к весу композиции;

при этом инициатор активируют при температуре от примерно 100°С до примерно 150°С с образованием свободных радикалов; и

при этом наполнитель имеет площадь поверхности по меньшей мере

примерно 65 м2 на грамм наполнителя;

придания композиции формы, которую должна иметь заготовка для стоматологического протезирования; и

термического отверждения композиции при температуре от примерно 100°С до примерно 150°С.

Еще в одном воплощении обеспечивается набор, содержащий множество заготовок в соответствии с любым из вышеупомянутых воплощений настоящего изобретения.

Определения

В контексте настоящего описания термины и выражения «заготовка», «обтачиваемая заготовка», «заготовка для стоматологического протезирования» и «обтачиваемая заготовка для стоматологического протезирования» могут использоваться как взаимно заменяющие друг друга и в целом означают сплошной кусок материала, из которого может быть вырезан требуемый продукт (например, зубной протез); при этом настоящее изобретение не ограничивается каким-либо типом технологии резания, даже если в отношении заготовки употребляется слово «обтачиваемая».

Термин «нанонаполнитель» означает наполнитель, который имеет средний размер первичных частиц, составляющий не более 200 нм. Нанонаполнитель, как компонент композиции, может быть нанонаполнителем одного типа или сочетанием нанонаполнителей. В некоторых воплощениях нанонаполнитель содержит не пирогенные наночастицы или нанокластеры.

Термин «имеющий наноструктуру» означает материал, форма которого такова, что по меньшей мере в одном измерении его размер составляет не более чем 200 нм (примером такого материала являются наночастицы). Таким образом, имеющие наноструктуру материалы включают, например, наночастицы, определение которым дано ниже; агрегаты наночастиц; материалы, нанесенные на частицы в виде покрытий, толщина которых составляет не более 200 нм, материалы, нанесенные на агрегаты частиц в виде покрытий, толщина которых составляет не более 200 нм; материалы, инфильтрированные в пористые структуры со средним размером пор не более 200 нм; и их сочетания. Пористые структуры включают, например, пористые частицы, пористые агрегаты из частиц, пористые покрытия и их сочетания.

В контексте настоящего описания термины «наночастицы» и «наноразмерные частицы» означают частицы, средний размер которых составляет не более 200 нм. В контексте настоящего описания термин «размер», употребляемый в отношении сферической частицы, означает диаметр частицы. Термин «размер», употребляемый в отношении частицы несферической формы, означает самый большой размер частицы. В некоторых воплощениях наночастицы содержат дискретные, неагрегированные и неагломерированные частицы.

Термин «нанокластер» означает группу частиц, притягиваемых друг к другу относительно слабыми силами межмолекулярного взаимодействия, заставляющими их образовывать «комок», то есть агрегат. Нанокластеры, как правило, имеют средний размер, не превышающий 10 мкм.

Термин «содержащий» и его производные (например, содержит) или аналоги (например, «включает») не имеют ограничивающего значения при употреблении данных терминов в описании и формуле изобретения.

В контексте настоящего описания термины «какой-либо», «данный», «по меньшей мере один» и «один или более» используются как взаимно заменяющие друг друга, если из контекста явно не следует иное.

Кроме того, упоминание в настоящем описании диапазонов числовых значений путем указания конечных значений диапазонов включает все числовые значения внутри данного диапазона (например, от примерно 100°C до примерно 150°C включает значения 100°C, 110°C, 111°C, 123,1°C, 137°C, 140°C, 145°C, 149,3°C и 150°C).

В приведенном выше описании сущности изобретения не подразумевалось описать все возможные воплощения настоящего изобретения. Более подробное описание примеров настоящего воплощения приводится ниже.

Краткое описание чертежей

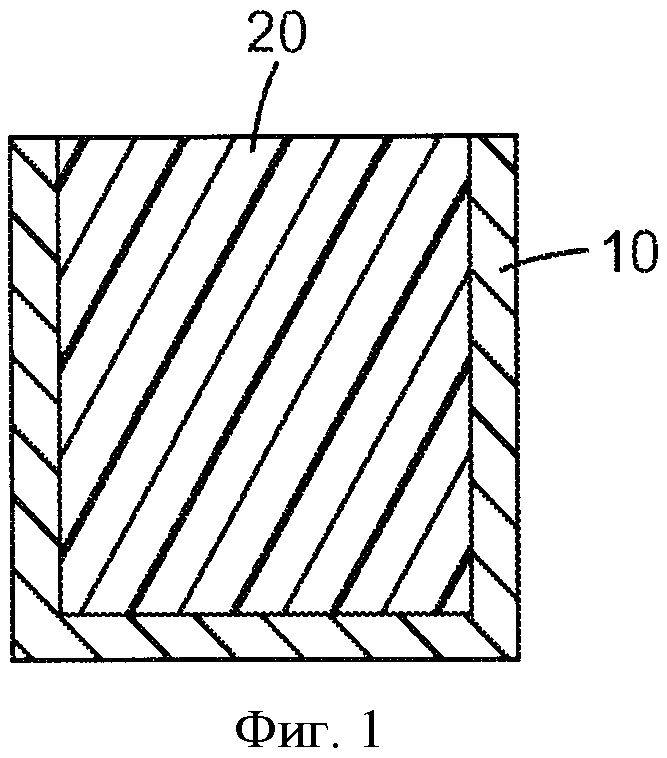

Фиг.1. Сечение заготовки и формы для ее изготовления в соответствии с одним из воплощений настоящего изобретения.

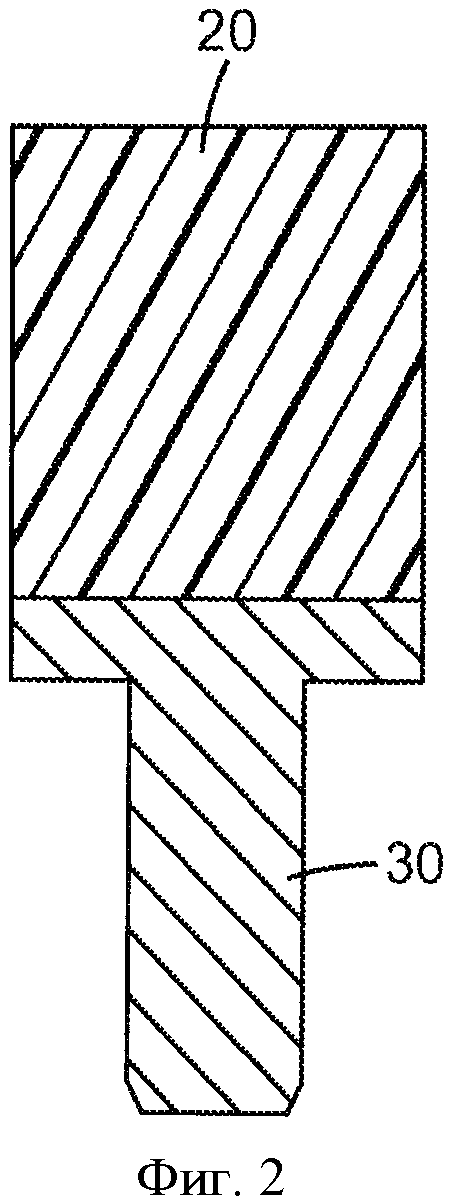

Фиг.2. Сечение заготовки с прикрепленной к ней ручкой в соответствии с одним из воплощений настоящего изобретения.

Подробное описание изобретения

Как было указано выше, в настоящем изобретении предлагаются композиции, которые после их термического отверждения позволяют получить композитную заготовку, обладающую значительно большей прочностью и износостойкостью, а также имеющую лучшие эстетические характеристики. В предлагаемые композиции входят определенные термически активируемые инициаторы и определенные наполнители, смешанные со свободнорадикально полимеризуемой смолой. Инициаторы активируются при достаточно высокой температуре, так чтобы при обычных операциях обращения с композицией не могло произойти ее преждевременное отверждение. В то же время термическая инициация происходит при достаточно низкой температуре, так чтобы не происходило разрушение входящих в ее состав компонентов, таких как мономеры, что могло бы вызвать потерю цвета и определенных физических свойств заготовки после ее окончательного отвердевания.

Предлагаемые композиции включают неорганический наполнитель, имеющий большую площадь поверхности, что, как было определено, при включении его в композицию обеспечивает больший глянец, лучшую сохранность полировки и более высокую прочность после термически инициированного отверждения по сравнению с существующими композитными материалами и по упомянутым качествам они приближаются к керамике или даже превосходят ее. В некоторых воплощениях площадь поверхности неорганического наполнителя составляет по меньшей мере 65 м2 на грамм наполнителя. В некоторых воплощениях площадь поверхности неорганического наполнителя составляет по меньшей мере 80 м2 на грамм наполнителя.

Кроме того, в предлагаемых композициях используется относительно высокое содержание неорганического наполнителя, имеющего большую площадь поверхности. В некоторых воплощениях наполнитель присутствует в количестве, составляющем по меньшей мере 60% по весу от суммарного веса композиции. Такое высокое содержание наполнителя определяет высокую механическую прочность, износостойкость и прочие характеристики материала заготовки. В частности, от процентного содержания наполнителя очень сильно зависит износостойкость и она особенно высока при приближении к пороговому значению содержания наполнителя при данном виде его распределения в композиции. Конечной целью является достижение максимального содержания наполнителя при сохранении хорошей обрабатываемости полученной композиции и минимизации возможных дефектов, таких как, например, пустоты.

Неорганические наполнители, используемые в композициях, как правило, поставляются тонко разделенными на фракции. Наполнитель может иметь одномодовое или многомодовое (например, двухмодовое) распределение частиц. В некоторых воплощениях максимальный размер частиц наполнителя (обычно определяемый как диаметр или средневзвешенный по объему) составляет менее чем 50 мкм, менее, чем 10 мкм или менее чем 5 мкм. В некоторых воплощениях средний арифметический размер частиц наполнителя (наполнителей) составляет менее чем 0,5 мкм или менее чем 0,2 мкм. В альтернативных воплощениях средний размер частиц может быть больше, и материал может включать частицы с максимальным размером примерно 40 мкм.

Наполнитель (наполнители) должен быть нетоксичным и подходящим для его использования в полости рта. Наполнитель (наполнители) может быть рентген-контрастным или рентген-прозрачным. Наполнитель, как правило, в сущности нерастворим в воде. Наполнитель (наполнители) может реагировать с кислотами, не реагировать с кислотами или представлять собой сочетание таких наполнителей.

Примеры подходящих неорганических наполнителей, которые могут быть включены в композицию, представляют собой натуральные или синтетические материалы, включая, но не ограничиваясь ими: кварц (то есть кремнезем или SiO2); нитриды (например, нитрид кремния); стекла, содержащие такие элементы, как, например, Zr, Sr, Сe, Sb, Sn, Вa, Zn и Аl; полевой шпат; боросиликатное стекло, каолин, тальк, диоксид титана, наполнители с малой твердостью по Моосу, например, описанные в патенте США 4695251 (автор Randklev); субмикронные частицы кремнезема, например пирогенные частицы кремнезема (предлагаемые, например, под торговыми наименованиями AEROSIL, включая ОХ 50, 130, 150 и 200 (Degussa Corp., Акрон, штат Огайо, США) и CAB-O-SIL М5 (Cabot Corp., Тускола, штат Иллинойс, США)) и непирогенные наночастицы кремнезема; наночастицы окиси циркония; наполнители из кремнезема и окиси циркония, включая наполнители, в которых наночастицы кремнезема и окиси циркония агрегированы друг с другом в нанокластеры кремнезема и окиси циркония. При необходимости могут использоваться смеси различных типов наполнителей.

Непирогенные наночастицы кремнезема и наночастицы окиси циркония могут быть изготовлены из дисперсий, золей или растворов по меньшей мере одного прекурсора. Процессы изготовления такого рода описаны, например, в патенте США 4503169 (Randklev) и патенте Великобритании 2291053 B.

Наполнитель из кремнезема и окиси циркония может быть приготовлен из золя кремнезема и цирконил-ацетата, как описано, например, в патенте США 6818682 (колонки 11, строки 40 до колонки 12, строки 10). В другом воплощении наполнители из нанокластеров кремнезема и окиси циркония могут быть приготовлены путем смешения золя нанокремнезема с предварительно изготовленным золем частиц наноокиси циркония. Золь наноокиси циркония обычно состоит из кристаллических наночастиц окиси циркония. Использование предварительно сформированного золя наночастиц окиси циркония в определенных обстоятельствах позволяет получить нанонаполнители из кремнезема и окиси циркония, обладающие лучшими опалесцентными свойствами, чем у нанонаполнителей, изготовленных с использованием цирконил-ацетата.

Золь кремнезема обычно содержит частицы кремнезема, имеющие средний размер от примерно 10 нм до примерно 100 нм, более типично - от примерно 10 нм до примерно 100 нм, более типично - от примерно 15 нм до примерно 60 нм и наиболее типично - от примерно 15 нм до примерно 35 нм, средний диаметр частиц примерно 20 нм является особенно подходящим для изготовления нанокластеров. Золь окиси циркония обычно содержит частицы окиси циркония, размер которых настолько мал, что они рассеивают практически весь видимый свет, но при этом достаточно большой для рассеивания голубого света, имеющего более короткую длину волны, в результате чего достигается эффект опалесценции. Золь окиси циркония со средним размером частиц от примерно 3 нм до примерно 30 нм является особенно подходящим для формирования из них нанокластеров. Средний размер частиц окиси циркония в золе составляет от примерно 5 нм до примерно 15 нм, более типично - от примерно 6 нм до примерно 12 нм и наиболее типично - от примерно 7 нм до примерно 10 нм. При их смешении в кислой среде, в которой золевая смесь является стабильной, например при рН меньше 2, наночастицы окиси циркония вместе с наночастицами кремнезема после гелеобразования и высыхания образуют структуру, которая имеет требуемый опалесцентный вид при сохранении достаточно высокой оптической прозрачности окончательного композитного материала.

Может использоваться золь кремнезема NALCO 1042 (Nalco Chemical Company, Нэйпервилль, штат Иллинойс) или любой другой имеющийся в продаже золь коллоидного кремнезема. При использовании золя, стабилизированного щелочью, он, как правило, должен быть предварительно подвергнут ионному обмену для удаления из него натрия, например, с помощью ионообменной смолы AMBERLITE IR-120 или его рН должно быть доведено до требуемого значения азотной кислотой. Обычно желательно довести pН кремнезема до значения меньше 1,2, обычно от примерно 0,8 до примерно 1,0, после чего необходимо медленно добавлять окись циркония во избежание локального гелеобразования и агломерации. pН полученной смеси составляет обычно от 1,1 до 1,2. Подходящие золи коллоидного кремнезема предлагаются различными поставщиками, включая Nalco (Ondeo-Nalco, Grace chemical), H.C. Stark, Nissan Chemical (Snowtex), Nyacol и Ludox (DuPont). Выбранный золь должен содержать частицы кремнезема, которые являются дискретными и имеют указанный выше размер. Золь кремнезема может быть обработан таким образом, что из него будет получен золь кремнезема, имеющий высокую кислотность (например, нитростабилизированный), который может быть смешан с золем окиси циркония без риска образования геля.

Золь окиси циркония может быть получен посредством процесса, описанного, например, в патентах США 6376590 (Kolb с соавторами) или 7429422 (Davidson с соавторами), упоминаемых в настоящей заявке для ссылки. В контексте настоящего описания термин «окись циркония» означает оксиды циркония различной стехиометрии, наиболее типично - ZrO2, и именуется также иногда как оксид циркония или диоксид циркония. Окись циркония может содержать до 30% по весу прочих химических соединений, например Y2O3 и органических материалов.

Нанокластеры кремнезема и окиси циркония могут быть приготовлены путем смешения золя нанокремнезема с золем наноокиси циркония и последующего нагревания смеси по меньшей мере до 450°C. Как правило, смесь нагревают в течение от 4 до 24 часов при температуре от примерно 400°C до примерно 1000°C, более типично - от примерно 450°C до примерно 950°C, для удаления из нее воды, органических материалов и прочих летучих компонентов, а также для слабой агрегации частиц друг с другом (последнее является необязательным). В качестве альтернативы, или в дополнение к этому, золевая смесь может быть подвергнута и прочим этапам обработки для удаления из нее воды и летучих соединений. Полученный материал может быть смолот и разделен на фракции для удаления из него слишком крупных агрегатов. После этого полученный наполнитель может быть подвергнут поверхностной обработке, например, силаном перед его смешиванием со смолой.

Могут также использоваться наполнители из металлических частиц, например наполнители, изготовленные из чистых металлов групп IVA, VA, VIA, VILA, VIII, IB или IIВ, алюминия, индия и таллия (группа IIIВ), свинца и олова (группа IVB) или их сплавов. Могут также использоваться порошки традиционно применяемых стоматологических сплавов-амальгам, которые обычно представляют собой сплавы серебра, олова, меди и цинка. Металлический наполнитель предпочтительно имеет средний размер частиц от примерно 1 мкм до примерно 100 мкм, более предпочтительно от 1 мкм до 50 мкм.

В некоторых воплощениях композиция может включать наполнитель, реагирующий с кислотой. Подходящие наполнители, реагирующие с кислотой, включают оксиды металлов, стекла и соли металлов. Подходящие оксиды металлов включают оксид бария, оксид кальция, оксид магния и оксид цинка. Подходящие стекла включают боратные стекла, фосфатные стекла и фтороалюмосиликатные стекла (ФАС).

Стекла ФАС могут быть предпочтительными для некоторых воплощений, так как они содержат достаточное количество элюируемых ионов фтора и полученная из них термоотвержденная композиция будет обладать противокариесными свойствами. Такое стекло может быть изготовлено из расплава, содержащего фтор, глинозем и прочие ингредиенты, входящие в состав стекла, с использованием процессов, традиционно применяемых для изготовления стекла ФАС. Если в составе наполнителя используется стекло ФАС, оно, как правило, используется в виде частиц, которые тонко разделены на фракции так, чтобы его удобно было смешивать с прочими компонентами, и была получена смесь с требуемыми характеристиками, позволяющими использовать ее в полости рта.

В целом средний размер частиц (как правило, диаметр) стекла ФАС, используемых в таких композициях, не превышает примерно 12 мкм, типично не превышает 10 мкм и еще более типично - не превышает 5 мкм по результатам измерения методом осаждения. Подходящие стекла ФАС достаточно известны сведущим в данной области техники и предлагаются широким рядом поставщиков и большинство из них является стеклоиономерными цементами, предлагаемыми, например, под торговыми названиями VITREMER, VITREBOND, RELY X LUTING CEMENT, RELY X LUTING PLUS CEMENT, PHOTAC-FIL QUICK, KETAC-MOLAR, и KETAC-FIL PLUS (3M ESPE Dental Products, Сент-Пол, штат Миннесота, США), FUJI II LC и FUJI IX (G-C Dental Industrial Corp., Япония) и CHEMFIL Superior (Dentsply International, Йорк, штат Пеннсильвания, США).

Еще одним классом полезных наполнителей являются биоактивные стекла и керамики. Их примеры включают BIOGLASS (U.S. Biomaterials; Алачуа, штат Флорида, США); BIO-GRAN (Orthovia; Мальверн, штат Пеннсильвания); CERABONE A-W (Nippon Electric Glass, Япония); стекла, содержащие оксид кальция, оксид кремния и оксид фосфора, а также различные фазовые состояния фосфата кальция, включая гидроксиапатит, монетит, брушит и витлокит.

Прочие подходящие наполнители описаны в патентах США 6387981 (Zhang с соавторами); 6572693 (Wu с соавторами); 673056 (автор Windisch) и 6899948 (автор Zhang), а также в международной публикации WO 03/063804 (Wu с соавторами). Компоненты наполнителей, описанных в упомянутых публикациях, включают наноразмерные частицы кремнезема, наноразмерные частицы оксидов металлов и их сочетания. Подходящие нанонаполнители описаны также в патентной публикации США 2005/0252413 (Kangas с соавторами); 2005/0252414 (Craig с соавторами) и 2005/0256223 (Kolb с соавторами).

В некоторых воплощениях, в том числе в любом из упомянутых выше типов воплощений, наполнитель предпочтительно выбран из группы, состоящей из нанокластеров оксидов металлов, наночастиц оксидов тяжелых металлов (например, наночастиц окиси циркония), наночастиц оксидов нетяжелых металлов (например, наночастиц кремнезема) и их сочетаний.

Поверхность частиц наполнителей может быть подвергнута обработке, например, связующим веществом, усиливающим связи между частицами наполнителя и полимеризуемой смолой. Функциональность связующему веществу может быть придана за счет присутствия в нем групп, участвующих в отверждении, например акрилоилокси-, метакрилоилокси-, метакриламидо- и им подобных групп. Подходящие связующие вещества для силановой обработки частиц наполнителя включают γ-метакрилоксипропилтриметокси-силан, γ-меркаптопропилтриэтокси-силан, γ-аминопропилтриметокси-силан, и им подобные. В некоторых воплощениях наполнитель предпочтительно выбран из группы, состоящей из обработанных силаном наполнителей и нанонаполнителей из окиси циркония и кремнезема (ZrO2-SiO2), обработанных силаном наполнителей и нанонаполнителей из кремнезема, обработанных силаном наполнителей и нанонаполнителей из окиси циркония, и их сочетаний.

Термически активируемый инициатор выбирается таким образом, чтобы при температурах ниже чем примерно 100°C не происходило образование свободных радикалов, инициирующих полимеризацию, в существенных количествах. Термин «существенные количества» означает количество, достаточное, чтобы вызвать реакцию полимеризации и/или образования перекрестных связей в такой степени, что это приведет к заметному изменению свойств композиции (например, ее вязкости, возможности укладки в форму, жесткости). С другой стороны, температура, требующаяся для активации инициатора с образованием свободных радикалов, инициирующих полимеризацию, в существенном количестве, не должна превышать 150°C. В некоторых воплощениях активация инициатора происходит в диапазоне температур от 120°C до 140°C, а в некоторых воплощениях - при температуре от 130°C до 135°C. В некоторых из данных воплощений инициатор является органическим пероксидом, который может быть активирован с образованием свободных радикалов, инициирующих полимеризацию, в существенных количествах в любом из упомянутых температурных диапазонов. В некоторых из данных воплощений инициатор выбран из группы, состоящей из дикумил пероксида, t-бутил пероксида и их сочетаний. В некоторых из данных воплощений инициатор является дикумил пероксидом. В других воплощениях инициатор выбран из группы, состоящей из 2,5-бис(терт-бутилперокси)-2,5-метилгексана; 2,5-бис(терт-бутилперокси)-2,5-диметил-3-гексина; бис(1-(терт-бутилперокси)-1-метилэтил)бензола; терт-бутил перацетата; терт-бутил пероксибензоата; кумол гидропероксида; 2,4-пентандион пероксида; перуксусной кислоты и их сочетаний.

В некоторых воплощениях термически активируемый инициатор присутствует в композиции в количестве, составляющем по меньшей мере 0,2% от веса полимеризуемой смолы. В некоторых их данных воплощений инициатор присутствует в количестве по меньшей мере 0,5%. В некоторых их данных воплощений инициатор присутствует в композиции в количестве не более чем 3% от веса полимеризуемой смолы. В некоторых их данных воплощений инициатор присутствует в количестве не более чем 2% от веса полимеризуемой смолы.

В некоторых воплощениях композиция дополнительно может быть фотополимеризуемой, то есть композиция может содержать систему фотоинициации, которая будучи облученной актиничным излучением инициирует полимеризацию (отвердевание) композиции. Подходящие фотоинициаторы (строго говоря, фотоинициирующие системы, включающие одно или более соединений) для полимеризации свободнорадикальных фотополимеризуемых композиций включают двоичные и третичные системы. Типичные третичные фотоинициирующие системы включают соли производных иодония, фотосенсибилизатор и соединение, которое является донором электронов, как описано в патенте США 5545676 (Palazzotto с соавторами). Подходящими солями производных иодония являются соли диарил-иодония, например, хлорид дифенилиодония, гексафторофосфат дифенилиодония, тетрафтороборат дифенилиодония и тетракис(пентафторофенил)борат тотилкумилиодония. Подходящими фотосенсибилизаторами являются монокетоны и дикетоны, поглощающие в некоторой части спектра видимого света в диапазоне от 400 нм до 520 нм (предпочтительно от 450 нм до 500 нм). Особенно подходящие соединения такого типа включают α-дикетоны, имеющие спектр поглощения в диапазоне от 400 нм до 520 нм (еще более предпочтительно - от 450 до 500 нм). Подходящими соединениями являются камфорхинон, бензил, фурил, 3,3,6,6-тетраметилциклогександион, фенантрахинон, 1-фенил-1,2-пропандион и прочие 1-арил-2-алкил-1,2-этандионы и циклические α-дикетоны. Подходящие соединения-доноры электронов включают замещенные амины, например этил диметиламмобензоат. Прочие подходящие третичные фотоинициирующие системы для фотополимеризации катионно-полимеризуемых смол описаны, например, в патенте США 6765036 (Dede с соавторами).

Еще одним подходящим типом фотоинициаторов для полимеризации свободнорадикальных фотополимеризуемых композиций является класс фосфин-оксидов, как правило, имеющих функциональный диапазон длины волны от 380 нм до 1200 нм. Предпочтительными фосфин-оксидными свободнорадикальными инициаторами, имеющими функциональный диапазон длины волны от 380 нм до 450 нм, являются ацил- и бисацил-фосфин-оксиды, как описано в патентах США 4298738 (Lechtken с соавторами), 4324744 (Lechtken с соавторами), 4385109 (Lechtken с соавторами), 4710523 (Lechtken с соавторами) и 4737593 (Ellrich с соавторами), 6251963 (Kohler с соавторами); и в патентной заявке EР 0173567 A2 (автор Ying).

Имеющиеся в продаже фосфин-оксидные фотоинициаторы, которые могут вызывать свободнорадикальную инициацию при облучении светом в диапазоне от 380 нм до 450 нм и более широком, включают бис(2,4,6-триметилбензоил)фенил фосфин оксид (IRGACURE 819, Ciba Specialty Chemicals, Тэрритаун, штат Нью-Йорк, США), бис(2,6-диметоксибензоил)-(2,4,4-триметилпентил) фосфин оксид (CGI 403, Ciba Specialty Chemicals); смесь в пропорции 25:75 по весу бис(2,6-диметоксибензоил)-2,4,4-триметилпентил фосфин оксида и 2-гидрокси-2-метил-1-фенилпропан-1-она (IRGACURE 1700, Ciba Specialty Chemicals); смесь в пропорции 1:1 по весу бис(2,4,6-триметилбензоил)фенил фосфин оксида и 2-гидрокси-2-метил-1-фенилпропан-1-она (DAROCUR 4265, Ciba Specialty Chemicals); и этил 2,4,6-триметилбензилфенил фосфинат (LUCIRIN LR8893X, BASF Corp., Шарлот, Северная Каролина, США).

Фосфин-оксидный инициатор может использоваться в фотополимеризуемой композиции в каталитически эффективных количествах, например от 0,1% по весу до 5,0% от суммарного веса композиции без наполнителя.

Могут также использоваться восстанавливающие вещества на основе третичных аминов в сочетании с ацилфосфин-оксидом. Примеры подходящих третичных аминов для использования в настоящем изобретении включают этил 4-(N,N-диметиламино)бензоат и N,N-диметиламиноэтил метакрилат. Аминное восстанавливающее вещество может присутствовать в количестве от от 0,1% по весу до 5,0% от суммарного веса композиции без наполнителя. Подходящие количества прочих инициаторов также хорошо известны сведущим в данной области техники.

Композиция включает полимеризуемую смолу, имеющую свободнорадикальные активные функциональные группы и которая может включать мономеры, олигомеры и полимеры. Подходящие соединения содержат по меньшей мере одну этиленненасыщенную связь и могут участвовать в реакции аддитивной полимеризации. Такие свободнорадикальные полимеризуемые соединения включают моно-, ди- или поли-(мет)акрилаты (то есть акрилаты и метакрилаты), например метил (мет)акрилат, этил акрилат, изопропил метакрилат, n-гексил акрилат, стеарил акрилат, аллил акрилат, глицерин триакрилат, этиленгликоль диакрилат, диэтиленгликоль диакрилат, триэтилен гликоль диметакрилат, 1,3-пропандиол ди(мет)акрилат, триметилолпропан триакрилат, 1,2,4-бутантриол триметакрилат, 1,4-циклогександиол диакрилат, пентаэритрол тетра(мет)акрилат, сорбитол гексакрилат, тетрагидрофурфурил (мет)акрилат, бис[1-(2-акрилокси)]-p-этоксифенилдиметилметан, бис[1-(3-акрилокси-2-гидрокси)]-p-пропоксифенилдиметилметан, этоксилированный бисфенол А ди(мет)акрилат и трисгидроксиэтил-изоцианурат триметакрилат; (мет)акриламиды (то есть, акриламиды и метакриламиды), например (мет)акриламид, метилен bis-(мет)акриламид и диацетон (мет)акриламид; уретан (мет)акрилаты; бис-(мет)акрилаты полиэтиленгликолей (предпочтительно имеющих молекулярный вес 200-500), сополимеризуемые смеси акрилированных мономеров, например, описанные в патенте США 4652274 (Boettcher с соавторами), акрилированные олигомеры, например, описанные в патенте США 4642126 (Zador с соавторами) и полиэтиленненасыщенные) карбамоил изоцианураты, например, описанные в патенте США 4648843 (автор Mitra); и виниловые соединения, такие как стирол, диаллил фталат, дивинил сукцинат, дивинил адипат и дивинил фталат. Прочие подходящие свободнорадикально полимеризуемые соединения включают силоксан-функциональные (мет)акрилаты, описанные, например, в публикациях WO 00/38619 (Guggenberger с соавторами), WO 01/92271 (Weinmann с соавторами), WO 01/07444 (Guggenberger с соавторами), WO 00/42092 (Guggenberger с соавторами) и фторополимер-функциональные (мет)акрилаты, как описано, например, в патенте США 5076844 (Fock с соавторами) и 4356296 (Griffith с соавторами), ЕР 0373384 (Wagenknecht с соавторами), ЕР 0201031 (Reiners с соавторами) и ЕР 0201778 (Reiners с соавторами). При необходимости могут использоваться смеси двух или более свободнорадикально полимеризуемых соединений. В некоторых воплощениях может использоваться метакрилоилсодержащее соединение.

Полимеризуемый компонент может также содержать гидроксильные группы и этиленненасыщенные группы в одной молекуле. Примеры таких материалов включают гидроксиалкил (мет)акрилаты, такие как, например, 2-гидроксиэтил (мет)акрилат и 2-гидроксипропил (мет)акрилат; глицерина моно- или ди-(мет)акрилат; триметилолопропана моно- или ди-(мет)акрилат; пентаэритрола моно-, ди- и три-(мет)акрилат; сорбитола моно-, ди-, три-, тетра- или пента-(мет)акрилат и 2,2-бис[4-(2-гидрокси-3-метакрилоксипропокси)фенил] пропан (bisGMA). Подходящие этиленненасыщенные соединения также имеются в продаже, например, производства Sigma-Aldrich (Сент-Льюис, штат Миссури, США). Могут также использоваться смеси этиленненасыщенных соединений.

В некоторых воплощениях полимеризуемая смола включает соединение, выбранное из группы, состоящей из диметакрилатов или полиэтиленгликолей, имеющих средневесовой молекулярный вес от 200 до 1000, например, PEGDMA (полиэтиленгликоль диметакрилат, имеющий молекулярный вес 400), bisGMA, UDMA (уретан диметакрилат), GDMA (глицерин диметакрилат), TEGDMA (триэтиленгликоль диметакрилат), от 4 моль до 10 моль-этоксилированный бисфенол-А диметакрилат (bisEMA), например, bisEMA-6, описанный в патенте США 6 030 606 (автор Holmes), NPGDMA (неопентилгликоль диметакрилат), глицерин диметакрилат, 1,3-пропандиол диметакрилат и 2-гидроксиэтил метакрилат. Могут использоваться различные сочетания упомянутых отверждаемых компонентов. В некоторых воплощениях, включая любое из описанных выше, полимеризуемая смола содержит соединение, выбранное из группы, состоящей из 2,2-бис[4-(2-гидрокси-3-метакрилоилоксипропокси)фенил] пропана (bisGMA), триэтиленгликоль диметакрилата (TEGDMA), уретан диметакрилата (UDMA), от 4 моль до 10 моль-этоксилированного бисфенол-А диметакрилата (bis-EMA), диметакрилатов полиэтиленгликолей, имеющих средневесовой молекулярный вес от 200 до 1000, глицерин диметакрилата, 1,3-пропандиол диметакрилата и их сочетаний.

Композиции и заготовки в соответствии с настоящим изобретением могут содержать добавки, пригодные для использования в полости рта, включая красители, вещества, придающие флуоресценцию или опалесценцию, красители (включая фотоотбеливаемые красители), ингибиторы, ускорители, модификаторы вязкости, смачивающие вещества, антиоксиданты, виннокаменную кислоту, хелирующие вещества, буферные вещества, стабилизаторы, разжижающие вещества и прочие ингредиенты, которые будут очевидны сведущим в данной области техники. В составе композиции могут также использоваться поверхностно-активные вещества, например неионные, катионные, анионные поверхностно-активные вещества и их сочетания. Подходящие поверхностно-активные вещества включают неполимеризуемые и полимеризуемые поверхностно-активные вещества. К стоматологическим композициям могут быть добавлены лекарственные вещества или прочие вещества, обладающие терапевтическим действием. Примеры таких веществ включают, но не ограничиваются ими, источники фтора, отбеливающие вещества, противокариесные вещества (например, ксилитол), реминерализующие вещества (например, соединения, содержащие фосфат кальция или прочие источники кальция и фосфатов), ферменты, освежители дыхания, анестетики, коагулянты, нейтрализаторы кислоты, химиотерапевтические вещества, модификаторы иммунного ответа, тиксотропы, высокомолекулярные спирты, противовоспалительные вещества, антимикробыне вещества, протвогрибковые вещества, вещества для лечения ксеростомии, десенсибилизаторы и прочие вещества, часто используемые в стоматологических композициях. Могут использоваться любые сочетания упомянутых выше добавок. Выбор конкретного типа добавки и ее количества может быть сделан сведущим в данной области техники без необходимости экспериментировать.

Как было указано выше, после термического отверждения композиция в соответствии с настоящим изобретением превращается в высокопрочный композит, который может использоваться как заготовка для стоматологического протезирования. Отверждение композиции может быть проведено путем помещения ее в форму и нагревания до температуры в диапазоне от примерно 100°С до примерно 150°С в течение времени, достаточного для полного отвержения композиции. В одном из воплощений композиция может быть подвергнута нагреванию и выдерживаться при температуре примерно 130°С в течение 4 часов. Конкретная температура и время нагрева могут зависеть от выбранного инициатора, конкретного состава полимеризуемой смолы, используемого наполнителя и их пропорций.

Примеры изделий, изготавливаемых из композиций в соответствии с настоящим изобретением после их термического отверждения, включают высокопрочные литые зубопротезные изделия, такие как коронки, мосты, искусственные зубы, накладки, вставки, опорные зубы для имплантов (абатменты), виниры, импланты и прочие вспомогательные изделия для имплантации, а также штифты. Данные зубопротезные изделия могут отливаться формы, близкой к требуемой (то есть немного большей готового изделия для окончательной подгонки по форме и размеру), или чистой формы, не требующей или практически не требующей подгонки.

В контексте настоящего описания под опорным зубом импланта понимается любой компонент зубного протеза, расположенный между имплантом, вставленным в челюсть, и самой наружной, то есть прикусной, поверхностью зубного протеза. Примеры опорных зубов для имплантов описаны в публикации WO 2010/088754 A1 и в патенте США 6283753 (автор Willoughby), упоминаемых целиком для ссылки.

Стоматологическая композиция может быть приготовлена с использованием стандартных способов смешения пастообразной массы. Предпочтительны способы, оптимизирующие процесс смешения и уменьшающие образование пустот. Так, например, смешение, формование и/или термическое отверждение могут проводиться под вакуумом или под давлением. В дополнение к основному нагреву на этапе отверждения, что требуется для инициации, как было описано выше, композиция может подвергаться дополнительным этапам нагрева (до температур менее чем примерно 100°C) во время ее смешения или иной обработки без риска образования существенных количеств свободных радикалов, инициирующих полимеризацию. Это придает значительную гибкость процессу изготовления заготовки, так как снижается вязкость композиции и она становится достаточно текучей, что облегчает ее перенос в форму и заполнение формы композицией без образования пустот.

В некоторых воплощениях заготовка для стоматологического протезирования или зубопротезное изделие в соответствии с настоящим изобретением могут быть изготовлены с использованием любого из предлагаемых в настоящем изобретении способов, содержащих следующие этапы: a) смешивания композиции до получения однородной пастообразной массы, b) экструдирования пастообразной массы в форму, c) отверждения пасты под действием тепла или тепла в сочетании со светом, d) удаления заготовки или изделия из формы и, если необходимо, обрезки излишков материала и, в качестве дополнительно возможного этапа, установки заготовки на ножку-держатель. Смешение может проводиться путем растворения инициатора в полимеризуемой смоле и последующего смешения смолы с наполнителем.

На фиг.1 показана заготовка 20 для стоматологического протезирования, содержащаяся в форме 10 после термического отверждения стоматологической композиции, в результате чего из нее образуется композитный материал, который и содержится в заготовке 20. Заготовка 20 может быть изготовлена любых форм и размеров, включая цилиндры, бруски, кубики, многогранники, яйцевидные тела, диски (валики), ролики и пластины. Заготовки могут быть достаточно большими, например, в виде валика длиной до 10 см, из которой может быть изготовлено несколько зубных протезов, и могут иметь индивидуальную форму, например форму подковы, для вырезания из него полночелюстного протеза. Форма 10 может быть изготовлена из различных материалов, включая нержавеющую сталь, сплавы кобальта, сплавы никеля, сплавы алюминия, пластмассу, стекло, керамику или их сочетания. В качестве альтернативы могут использоваться различные методы формования заготовок и придания им требуемой формы, такие как инжекционное формование, литье под центрифугированием и экструзия. Во время полимеризации и отверждения может использоваться сжатие заготовки с помощью пружин или иными способами для снятия внутренних напряжений.

Отверждение может осуществляется одноэтапным или многоэтапными способами. При двухэтапном способе начальное отверждение может давать материал, устойчивый к усилиям резки и обтачивания. После этого полученный композитный материал заготовки, из которой уже выточен протез, может быть подвергнут второму этапу отверждения.

Отвержденные заготовки, такие как заготовка 20 на фиг.2, могут быть прикреплены к ножкам, таким как держатель 30 на фиг.2, что облегчает фиксацию заготовки в обточном станке для ее последующей обработки. Заготовки могут быть также выполнены в раме или без какой-либо опорной структуры.

Прочность полученного термоотвержденного композита может быть определена различными способами, например может быть измерена прочность на изгиб или прочность на сжатие. В некоторых воплощениях, включая любое из воплощений, упомянутых выше, термоотвержденная композиция может иметь прочность на изгиб по меньшей мере 180 МПа, измеренную по способу испытания №1, описанному ниже.

В некоторых воплощениях термоотвержденная композиция может иметь дополнительные свойства, улучшенные по сравнению со свойствами существующих композитных материалов, применяемых для изготовления заготовок для стоматологического протезирования. Так, например, желательной является способность композита сохранять глянец, чтобы протез долго сохранял эстетически приятный внешний вид. Устойчивость материала к полировке определяет его способность сохранять высокую степень глянца после многократной чистки зубов. Данная способность может быть, например, определена путем измерения глянца под определенным углом, например 60°, к поверхности отвержденного композита, изначально и после определенного числа чистящих движений щеткой. Разделив глянцевость после чистки на начальную глянцевость, определяют степень сохранения глянца. В некоторых воплощениях способность сохранения глянца у термоотвержденной композиции составляет по меньшей мере 90 единиц глянцевости (GF) после 3000 движений зубной щеткой в соответствии со способом испытания №2. Аналогичные испытания прочих композитных материалов показали, что остаточный глянец составляет менее чем 80%, менее чем 60% или менее чем 40%.

В других воплощениях может требоваться способность заготовки противостоять истиранию, то есть чтобы при истирании стиралась лишь незначительная часть материала, то есть требуется высокая износостойкость материала. Данная способность отвержденного композита может быть определена, например, методом трех тел, в котором изменяется уменьшение толщины материала после определенного числа циклов его контакта с абразивным материалом. В некоторых воплощениях потеря материала термоотвержденной композиции после 200,000 циклов истирания по способу испытания №3, описанному ниже, составила менее чем 7 мкм, в то время как аналогичные испытания прочих композитных материалов показали, что износные потери составляют более чем 8 мкм, более чем 9 мкм, даже более чем 50 мкм (смотри также таблицу 7 раздела «Примеры», в которой показано, что потеря толщины термоотвержденного материала составила 3,5 мкм по сравнению с потерей толщины 9,9 мкм у светоотверждаемого материала.

Для изготовления индивидуальных зубных протезов, имеющих требуемую форму и морфологию, могут использоваться различные способы обработки заготовки. В контексте настоящего описания термин «обтачивание» означает обтачивание, полировку, контролируемое выпаривание, обработку электронным разрядом (EDM), вырезание струей волы или лазером и любые другие способы резки, резьбы, удаления материала или придания ему формы. И хотя возможна ручная обработка заготовки с использованием ручного инструмента, предпочтительной является машинная обработка протеза, включая использование режущего инструмента, управляемого компьютером. Однако наиболее предпочтительным устройством для изготовления протезов с использованием всех преимуществ композитного материала является устройство типа CAD/CAM, способное выточить протез из заготовки, как, например, машина Sirona Cerec 2. Использование устройства типа CAD/CAM позволяет эффективно и точно изготовить протез. При обтачивании поверхность контакта инструмента и заготовки может быть сухой или может сбрызгиваться смазывающим веществом. В качестве альтернативы, при обтачивании заготовка может обдуваться потоком воздуха или газа. Подходящие смазывающие вещества хорошо известны сведущим в данной области техники и включают воду, масло, глицерин, этиленгликоли и силиконы. После машинной обрезки может требоваться некоторая ручная отделка, полировка и подгонка протеза для удобной посадки его во рту и/или придания ему приятного эстетического вида.

Готовый зубной протез может быть прикреплен к зубу или костной структуре обычными цементами, адгезивами или прочими подходящими средствами, такими как стеклоиономер, цемент со смолами, фосфат цинка, поликарбоксилат цинка или стекло, модифицированное смолами. Кроме того, материал может быть добавлен к ранее вырезанному протезу для различных целей, включая ремонт, поправку или улучшение внешнего вида. Добавляемые материалы могут быть одного или нескольких цветов и оттенков. Добавляемый материал может быть композитом, керамикой или металлом.

Как было указано выше, в настоящем изобретении предлагается также набор, содержащий множество заготовок. Заготовки могут быть любыми из описанных в настоящей заявке, приготовленными в соответствии с описанными способами термического отверждения. Заготовки для стоматологического протезирования могут быть различных размеров, включая достаточно большие размеры, из которых можно изготовить несколько протезов. В некоторых наборах могут присутствовать заготовки различных цветов для подбора по цвету зубов пациента.

Прочие цели и преимущества дополнительно описаны в изложенных ниже примерах. При этом конкретные материалы и их количества, а также приводимые условия и прочие подробные данные не следует рассматривать как ограничивающие настоящее изобретение.

Примеры

В приводимых ниже примерах, как и во всем тексте настоящей заявки, торговые наименования продуктов указаны полностью заглавными буквами.

Если не указано иное, реактивы и растворители приобретали у Sigma-Aldrich Corp., (Сент-Льюис, штат Миссури, США).

Употребляемые в контексте настоящего описания обозначения означают:

"bisGMA" означает 2,2-бис[4-(2-гидрокси-3-метакрилоилоксипропокси)-фенил]пропан;

"TEGDMA" означает триэтиленгликоль диметакрилат, приобретенный у Sartomer Co., Inc., (Экстон, штат Пеннсильвания, США);

"UDMA" означает диуретан диметакрилат, приобретенный под торговым названием "ROHAMERE 6661-0" у Rohm America LLC (Пискатэвэй, штат Нью-Джерси, США);

"BisEMA-б" означает этоксилированный бисфенол А диметакрилат, приобретенный у Sartomer Co., Inc., (Экстон, штат Пеннсильвания, США). "ВНТ" означает бутилированный гидрокситолуол;

"BZT" означает 2-(2-гидрокси-5-метакрил оксиэтилфенил)-2H-бензотриазол, приобретенный у Ciba, Inc., (Тэрритаун, штат Нью-Йорк, США);

"CPQ" означает камфорхинон;

"DFIHFP" означает дифенил иодониум гексафторофосфат, приобретенный у Johnson Matthey, подразделение Alpha Aesar (Ворд-Хил, штат Нью-Джерси, США);

"ENMAP" означает этил-(N-метил-N-фенил)амино пропионат, синтезированный известными способами, например способом, описанным в публикации: Adamson с соавторами; JCSOA9; J. Chem. Soc; 1949; spl. 144, 152, упоминаемой в настоящей заявке для ссылки;

"IRGACURE 819" означает бис(2,4,6-триметилбензоил)фенил фосфин оксид, приобретенный у Ciba, Inc., (Тэрритаун, штат Нью-Йорк, США);

"PEG 600 DM" означает полиэтилен гликоль диметакрилат, средневесовой молекулярный вес 600, предлагаемый Sartomer Co., Inc. (Экстон, штат Пеннсильвания, США);

"Обработанная силаном окись циркония " означает обработанные силаном наночастицы окиси циркония, приготовленные, как описано в патентной заявке США 2005/0256223;

"Обработанный силаном кремнезем 20 нм " означает обработанные силаном частицы кремнезема среднего диаметра 20 нм, приготовленные, как описано в патенте США 6899948; и

"Обработанные силаном кластеры кремнезема/окиси циркония " означают наполнитель, приготовленный из обработанных силаном кластеров кремнезема и окиси циркония, как описано в патенте США 6730156.

Подготовка пасты

Пример 1: Термически отверждаемая паста

К полимеризуемой смоле (100,05 г), изготовленной из этиленненасыщенных соединений в количествах, приведенных в Таблице 1, добавляли 1,27 г дикумил пероксида и перемешивали при комнатной температуре до полного растворения.

Пасту готовили путем смешивания описанной выше смолы с наполнителями, приведенными в Таблице 2, до получения однородной пастообразной массы.

Пример 2: Светоотверждаемая паста (сравнительный пример)

Пасту готовили, как в Примере 1, с тем исключением, что вместо дикумил пероксида добавляли фотоинициирующую систему, смешанную из компонентов и в количествах (в весовых процентах от веса смолы), приведенных в Таблице 3.

Способ испытания №1 - Прочность на изгиб

Приготовление термоотверждаемого образца: пасту, приготовленную в Примере 1, запрессовывали при температуре 65°С в предварительно подогретую стеклянную форму, в результате чего формовали образец в виде бруска размерами 2 мм×2 мм×25 мм. Брусок подвергали термоотверждению в печи при температуре 140°С в течение 4 часов в бескислородной атмосфере, после чего немного шлифовали наждачной бумагой №600 для удаления ребер, образовавшихся на стыках частей формы.

Приготовление светоотверждаемого образца: пасту, приготовленную в сравнительном примере 2, запрессовывали при температуре 65°С в предварительно подогретую стеклянную форму, в результате чего формовали образец в виде бруска размерами 2 мм×2 мм×25 мм. Образец выдерживали в форме при комнатной температуре в течение 24 часов и облучали в течение 90 с двумя лампами голубого света VISILUX 2500 (3М ESPE), расположенными с противоположных сторон. После этого образец подвергали дополнительному отверждению в течение 180 с на световой установке Dentacolor XS (Kulzer, Inc., Гемания), после чего немного шлифовали наждачной бумагой №600 для удаления ребер, образовавшихся на стыках частей формы.

После выдержки образцов в дистиллированной воде с температурой 37°С в течение 24 часов измеряли прочность на изгиб с помощью прибора Instron 4505 (Instron Corp., Кантон, штат Массачусетс) по процедуре №27 (1993) ANSI/ADA (Национальный Институт Стандартов США/Ассоциация Стомалотогов США) при скорости движения головки 0,75 мм/мин. В каждом примере анализировали множество образцов. Результаты выражали в мегапаскалях (МПа).

Результаты измерения прочности на изгиб показаны в Таблице 4.

Способ испытания №2 - Сохранность полировки

Подготовка термоотверждаемых образцов

Пасту, приготовленную в примере 1, запрессовывали в герметичную прямоугольную форму размерами 20 мм (длина) × 9 мм (ширина) × 3 мм (толщина) и отверждали в печи при температуре 130°С в течение 4 часов в бескислородной атмосфере.

Подготовка светоотверждаемых образцов

Пасту, приготовленную в сравнительном примере 2, запрессовывали в герметичную прямоугольную форму размерами 20 мм (длина) × 9 мм (ширина) × 3 мм (толщина) и отверждали под лампой XL3000 (3М ESPE) по 30 с четырех сторон так, чтобы полностью осветить образец.

Отвержденные образцы с помощью двухсторонней клейкой ленты Core 2-1300 производства Scotch (Сент-Пол, Миннесота) устанавливали в держатель и полировали, последовательно выполняя этапы, приведенные в Таблице 5. Использовали полировальную машину ЕСОМЕТ 4 с полирующей головкой AUTOMET 2 производства Buehler Ltd. (Лейк-Блафф, штат Иллинойс, США) с направлением вращения против часовой стрелки.

После полировки и перед проведением измерений образцы помещали в деионизованную воду в печи с температурой 37°С на 24 часа.

Для проведения фотоэлектических измерений видимого отраженного света от поверхности образца после его полировки и последующей чистки зубной щеткой использовали инструмент «Micro-tri-gloss» производства BYK Gardner (Колумбия, штат Мэриленд, США). В целом использовали процедуру ASTM D 523-89 (повторно одобрена в 1994 году) для измерения видимого глянца под углом 60° со следующими изменениями. Сначала для образца после его полировки измеряли начальный глянец (Gi). Потом измеряли глянец после различного числа чистящих движений зубной щеткой (окончательный глянец GF). Измерения начального и окончательного глянца проводили на произвольным образом выбранных участках образца прямоугольного сечения. Каждый образец чистили зубной щеткой ORAL В 40 medium Straight производства Oral В Laboratories (Бельмонт, Калифорния, США), Belmont, Calif.) с зубной пастой CREST Regular Flavor производства Proctor & Gamble (Цинциннати, штат Огайо, США), совершая до 6000 циклических движений щеткой. Один и тот же оператор чистил все образцы, прикладывая к ним усилия, сопоставимые с усилиями при чистке зубов. Все образцы чистили одной и той же зубной щеткой. Под циклическим движением щетки подразумевается движение «туда-обратно». Сохранность полировки оценивали по показателю (GF×100)/Gi или просто по показателю окончательного глянца (GF) после заданного числа движений зубной щеткой и усредняли для нескольких повторений.

Результаты измерения способности сохранять глянец приведены в таблице 6.

Сохранность полировки

Способ испытания №3 - Скорость износа по методу трех тел

Скорость износа отвержденных образцов определяли по методу трех тел с использованием прибора «Davidson Wear Tester», модель 2 (АСТА, Нидерланды). Прибор калибровали таким образом, чтобы след износа был перпендикулярен поверхности колеса. Пазы износного колеса поочередно заполняли термоотвержденными образцами и светоотвержденными образцами, то есть термоотвержденные образцы стояли через один паз. Такой способ чередования исследуемых образцов с контрольными позволяет скомпенсировать отклонения в результатах измерений, присущие такому методу измерения.

Пасту, приготовленную согласно примеру 1, запрессовывали в предварительно нагретую герметичную форму при температуре 65°С и получали из нее бруски размера, подходящего для их помещения в пазы износного колеса (примерно 4 мм×4 мм×10 мм). Бруски подвергали термоотверждению в печи при температуре 130°С в течение 4 часов в бескислородной атмосфере. После нарезки по требуемой длине алмазной пилой бруски помещали в пазы размером 10 мм×4 мм износного колеса диаметром 47,75 мм прибора «Davidson Wear Tester».

В соседние с ними пазы помещали материал пасты по сравнительному примеру 2 и облучали их послойно в течение 20 с на слой лампой XL3000 производства 3М. Для заполнения паза требовалось 3 слоя материала для полного отвердевания образца по всей его толщине. После этого образцы в колесе помещали в осветительную камеру Visio Beta Vario (производства 3М ESPE) и дополнительно отверждали в течение 14 минут под вакуумом. Колесо с установленными в нем перед проведением испытания образцами выдерживали в деионизованной воде при температуре 37°С в течение 24 часов.

Износное колесо с установленными в нем отвержденными образцами (представлявшее собой первое тело износной системы), имело диаметр от 50,80 до 53,34 мм. Отвержденные образцы на износном колесе полировали с помощью алмазного инструмента S-2192 SYN производства Carter Diamond Tool Corp. (Виллоуби, штат Огайо, США), имевшего скорость вращения 900 об/мин. На колесо лили воду для удаления пыли и рассеяния тепла, образующегося при полировке образцов. Во время полировки износное колесо старались держать как можно более влажным. Окончательный диаметр износного колеса, как первого тела системы, составлял 48,26 мм±(0,254…0,381) мм.

При проведении испытания износное колесо приводили в контакт со вторым таким же износным колесом, представлявшим второе тело износной системы и имитировавшим бугорки зубов противоположной челюсти. При контакте колеса погружались в кашицу (представлявшую собой третье тело износной системы), содержавшую 120 г маложирного белого риса, смолотого в течение 60 с в кофемолке, 30 просяных отрубей, перемешанных в течение 60 с в кухонном блендере с перемолотым рисом, и 275 мл натрий-фосфатного буфера производства АСТА (1000 г деионизованной воды, 41,1 г KH2PO4 и 9,3 г NaOH). Износные колеса вращали в противоположных направлениях порциями по 40000 оборотов, всего до 200000 оборотов. Через каждые 40000 оборотов измеряли уменьшение размера 10-миллиметровой грани каждого образца (отвержденного и полированного) с помощью профилометра «Perthometer PRK» производства Feinpruef Corp. (Шарлот, штат Северная Каролина, США). Данные собирали с помощью программы «Wear», версия 3 (АСТА, Нидерланды). Данные наносили на график и с помощью линейного регрессионного анализа определяли скорость износа образцов как угол наклона соответствующих прямых наименьших отклонений. Скорость износа каждого образца может быть выражена как изменение его длины в пересчете на число вращений (например, в мм/оборот) или как суммарное изменение длины в микрометрах вследствие износа за определенное число оборотов.

Результаты измерений износа образцов по методу трех тел приведены в таблице 7 в виде суммарного изменения длины вследствие износа за 200000 оборотов.

Прочность на сжатие

Подготовка термоотвержденных образцов

Пасту, изготовленную в примере 1, экструдировали в стеклянную трубку с внутренним диаметром 4 мм, после чего трубку закупоривали пробками из силиконовой резины и сжимали их в осевом направлении так, что паста находилась под давлением примерно 2,88 кг/см2 в течение 5 минут. Трубку помещали в печь с температурой 130°С на 4 часа для отверждения образца.

Подготовка светоотвержденных образцов

Пасту, изготовленную в примере 2, экструдировали в стеклянную трубку с внутренним диаметром 4 мм, после чего трубку закупоривали пробками из силиконовой резины и сжимали их в осевом направлении так, что паста находилась под давлением примерно 2,88 кг/см2 в течение 5 минут. После этого образец отверждали светом в течение 80 с под лампой XL 1500 производства 3М (Сент-Пол, штат Миннесота, США) и затем в течение 90 с в камере отверждения Kulzer UniXS производства Heraeus Kulzer GmbH (Германия).

После этого отвержденные образцы нарезали алмазной пилой на цилиндры длиной 2 мм для измерения их прочности на сжатие. Полученные цилиндры перед проведением измерений выдерживали в деионизованной воде при температуре 37°С в течение 24 часов. Измерения проводили при помощи прибора Instron 4505 (Instron Corp., Кэнтон, штат Массачусетс, США) с нагрузочной ячейкой 10 кН при скорости движения нагрузочной 1 мм/мин, по спецификации ISO 7489 (или спецификации ADA №27 (Ассоциации Стоматологов США)).

Результаты измерения прочности на сжатие приведены в Таблице 8.

Изготовление заготовки и коронки

Из пасты, изготовленной в примере 1, формовали кубик размерами 20 мм×22 мм×20 мм с помощью силиконовой формы, в которой имелась полость указанных размеров, образованная двумя металлическим пластинами. Между металлическими пластинами и пастой прокладывали полиэфирную пленку для вытеснения кислорода и обеспечения гладкой поверхности заготовки. Собранную и сжатую форму помещали в печь с температурой 130°С на 4 часа. Отвержденную заготовку извлекали из формы и прикрепляли к рамке «Lava» (производства 3М ESPE) с помощью адгезива Scotch-Weld СА8 (производства 3М).

Проектирование формы коронки осуществляли путем сканирования типичной модели челюстей, в частности сканирования соседних и противоположных зубов, в результате чего получали файл цифрового изображения. Сканирование производили с помощью системы Lava Scan ST (3М ESPE). Из полученного цифрового файла с помощью программного обеспечения «Lava Design» (3М ESPE) проектировали коронку (типичного коренного зуба). С помощью системы «Lava Milling System» (3М ESPE) вытачивали коронку. После выточки производили окончательную полировку с помощью стандартного набора для полировки композитных материалов и ручного инструмента. Была получена коронка превосходного эстетического вида.

Изготовление опорного зуба для импланта

Из пасты по примеру 1 формовали кубик размерами 20 мм×22 мм×20 мм с помощью силиконовой формы, в которой имелась полость указанных размеров, образованная двумя металлическим пластинами. Между металлическими пластинами и пастой прокладывали полиэфирную пленку для вытеснения кислорода и обеспечения гладкой поверхности заготовки. Собранную и сжатую форму помещали в печь с температурой 130°С на 4 часа. Отвержденную заготовку извлекали из формы и прикрепляли к рамке «Lava» (производства 3М ESPE) с помощью адгезива Scotch-Weld СА8 (производства 3М).

Опорный зуб, фиксируемый на импланте шурупом, проектировали с помощью системы CAD/CAM. Опорный зуб должен был иметь типичную форму для коренного зуба и шестигранное основание, сопрягаемое с шестигранным углублением типичного импланта. В опорном зубе предусматривали отверстие, через которое проходит шуруп для крепления опорного зуба к импланту. Заготовку помещали в обтачивающий модуль системы CAD/CAM, которая вытачивала спроектированный опорный зуб.

Опорный зуб вставляли в имплант. Через канал в опорном зубе пропускали винт и затягивали его (канал для винта может быть дополнительно заполнен отверждаемым стоматологическим композитом. Предварительно заготовленную коронку фиксировали на опорном зубе цементом и таким образом получали имплантированный протез.

Изготовление зубной коронки готовой формы способом формования

Форму изготавливали из материала для оттисков «Imprint 3 VPS» (3М ESPE), который замешивали в чаше небольшого скоростного миксера. Образец коренного зуба вдавливали в материал для оттиска, после чего материал выдерживали для отверждения при комнатной температуре в течение примерно 10 минут. Отвержденную форму разрезали на две половины, чтобы можно было извлечь модель зуба. Две половины формы снова вставляли в держатель и таким образом получали форму для коренного зуба.

Пасту, приготовленную, как описано в примере 1, с добавлением небольшого количества (примерно 0,05% по весу) оттеночного пигмента, нагревали до температуры примерно 85°С и вдавливали в форму, переполняя форму таким образом, чтобы к ней можно было прикрутить крышку чаши скоростного миксера так, чтобы заполненная форма находилась под небольшим давлением. Собранная форма с пастой помещалась в продуваемую азотом печь, в которой выдерживалась при температуре 125°С в течение 8 часов. Полученную таким образом термически отвержденную коронку извлекали из формы. Коронка хорошо повторяла форму исходной модели зуба и имела глянцевую поверхность, не требующую дополнительной полировки.

Сведущим в данной области техники будут очевидны различные возможные модификации и изменения настоящего изобретения без отхода от его идей и масштаба. Следует понимать, что не подразумевалось ограничить настоящее изобретение описанными выше воплощениями. Описанные выше воплощения приведены только в качестве примеров и подразумевается, что масштаб изобретения ограничен только приведенной ниже формулой изобретения.

Ссылки на упоминаемые патенты, патентные документы и публикации делаются на все их содержание или на соответствующие их части, если это явно указано, и при этом ссылка на ряд таких документов равносильна ссылке на каждый из упоминаемых в ней документов в отдельности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЯ ЗАМЕЩЕННЫХ САХАРИДОВ И СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ | 2011 |

|

RU2605097C2 |

| СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АГЕНТЫ ПРИСОЕДИНЕНИЯ-ФРАГМЕНТАЦИИ | 2012 |

|

RU2586743C2 |

| СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ С ФЛУОРЕСЦИРУЮЩИМ ПИГМЕНТОМ | 2009 |

|

RU2488377C2 |

| НАПОЛНИТЕЛИ И КОМПОЗИТНЫЕ МАТЕРИАЛЫ С НАНОЧАСТИЦАМИ ДИОКСИДА ЦИРКОНИЯ И КРЕМНЕЗЕМА | 2009 |

|

RU2472708C2 |

| ОДНОКОМПОНЕНТНЫЙ САМОКЛЕЮЩИЙСЯ СТОМАТОЛОГИЧЕСКИЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2600814C2 |

| СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЭТИЛЕННЕНАСЫЩЕННЫЙ АГЕНТ ПРИСОЕДИНЕНИЯ-ФРАГМЕНТАЦИИ | 2012 |

|

RU2573997C2 |

| Стоматологическая заготовка для фрезерования и способ ее получения | 2020 |

|

RU2807748C2 |

| МЕТОД ОБРАБОТКИ ПОВЕРХНОСТИ ЧАСТИЦ НЕОРГАНИЧЕСКОГО ОКСИДА, ТВЕРДЕЮЩИЕ СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИТЫ, ЧАСТИЦЫ С ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ И СОЕДИНЕНИЯ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ | 2011 |

|

RU2565414C2 |

| ТРЕХМЕРНЫЕ СИСТЕМЫ ПОДЕЛОЧНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2680802C2 |

| Заготовка из гибридной смолы для стоматологического фрезерования и способ изготовления коронки | 2022 |

|

RU2838767C2 |

Группа изобретений относится к области медицины и может быть использована для зубного протезирования. Стоматологическая композиция содержит полимеризуемую смолу, которая имеет этиленненасыщенную группу, а также термически активируемый инициатор, растворенный в смоле, и неорганический наполнитель, смешанный со смолой, в количестве, большем чем примерно 60% по весу от веса композиции. При этом инициатор активируется при температуре от примерно 100°C до примерно 150°C с образованием свободных радикалов. А также инициатор не вызывает образование соединений, инициирующих образование свободных радикалов в количествах, достаточных, чтобы вызвать полимеризацию, при температурах ниже чем примерно 100°C. При этом наполнитель представляет собой нанокластер и имеет площадь поверхности по меньшей мере 65 м2 на грамм наполнителя. Также раскрывается заготовка для стоматологического протезирования, способ ее изготовления, а также набор для протезирования. Группа изобретений обеспечивает получение композитной заготовки, которая обладает значительно большей прочностью и износостойкостью, а также имеет лучшие эстетические характеристики. 4 н. и 12 з.п. ф-лы, 2 ил., 8 табл., 2 пр.

1. Стоматологическая композиция, содержащая:

полимеризуемую смолу, содержащую этиленненасыщенную группу;

термически активируемый инициатор, растворенный в смоле; и

неорганический наполнитель, смешанный со смолой в количестве, большем чем примерно 60% по весу от веса композиции;

при этом инициатор активируется при температуре от примерно 100°C до примерно 150°C с образованием свободных радикалов;

при этом инициатор не вызывает образование свободных радикалов в количествах, достаточных, чтобы вызвать реакцию полимеризации и/или образования перекрестных связей в такой степени, что это приведет к заметному изменению свойств композиции, при температурах ниже чем примерно 100°C;

при этом наполнитель представляет собой нанокластер и

при этом наполнитель имеет площадь поверхности по меньшей мере 65 м2 на грамм наполнителя.

2. Заготовка для стоматологического протезирования, содержащая термически отвержденную композицию, содержащую:

полимеризованную смолу, которая является продуктом реакции аддитивной полимеризации, инициируемой свободными радикалами, полимеризуемой смолы, содержащей метакрилоильные группы; и

неорганический наполнитель, диспергированный в полимеризуемой смоле;

при этом неорганический наполнитель имеет площадь поверхности по меньшей мере 65 м2 на грамм наполнителя и присутствует в полимеризованной смоле в количестве, большем чем 60% по весу от веса композиции;

при этом инициатор не вызывает образование свободных радикалов в количествах, достаточных, чтобы вызвать реакцию полимеризации и/или образования перекрестных связей в такой степени, что это приведет к заметному изменению свойств композиции, при температурах ниже чем примерно 100°C;

при этом наполнитель представляет собой нанокластер и

при этом композиция термически отверждена путем термической активации инициатора, растворенного в полимеризуемой смоле и активируемого при температуре от примерно 100°C до примерно 150°C.

3. Способ изготовления заготовки для стоматологического протезирования, содержащий этапы:

обеспечения композиции, содержащей:

полимеризуемую смолу, содержащую этиленненасыщенную группу;

термически активируемый инициатор, растворенный в смоле; и

неорганический наполнитель, смешанный со смолой в количестве, большем чем примерно 60% по весу от веса композиции;

при этом инициатор активируется при температуре от примерно 100°C до примерно 150°C с образованием свободных радикалов;

при этом инициатор не вызывает образование свободных радикалов в количествах, достаточных, чтобы вызвать реакцию полимеризации и/или образования перекрестных связей в такой степени, что это приведет к заметному изменению свойств композиции, при температурах ниже чем примерно 100°C;

при этом наполнитель представляет собой нанокластер и

при этом наполнитель имеет площадь поверхности по меньшей мере 65 м2 на грамм наполнителя;

придания композиции заданной формы заготовки для стоматологического протезирования и

термического отверждения композиции при температуре от примерно 100°C до примерно 150°C.

4. Стоматологическая композиция по п. 1, в которой площадь поверхности неорганического наполнителя составляет по меньшей мере примерно 80 м2 на грамм наполнителя.

5. Стоматологическая композиция по п. 1, в которой неорганический наполнитель присутствует в количестве, составляющем по меньшей мере примерно 75% по весу от веса композиции.

6. Стоматологическая композиция по п. 1, в которой нанокластер выбран из нанокластеров оксидов металлов или их сочетаний.

7. Стоматологическая композиция по п. 1, в которой инициатор выбран из группы, состоящей из дикумил пероксида, t-бутил пероксида, 2,5-бис(терт-бутилперокси)-2,5-диметил гексана; 2,5-бис(терт-бутилперокси)-2,5-диметил-3-гексина; бис(1-(терт-бутилперокси)-1-метилзтил)бензола; терт-бутил перацетата; терт-бутил пероксибензоата; кумол гидропероксида; 2,4-пентандион пероксида; перуксусной кислоты и их сочетаний.

8. Стоматологическая композиция по п. 7, в которой инициатор является дикумил пероксидом.

9. Стоматологическая композиция по п. 1, в которой инициатор присутствует в количестве от примерно 0,2% до примерно 0,3% от веса полимеризуемой смолы.

10. Стоматологическая композиция по п. 1, в которой полимеризуемая смола содержит соединение, выбираемое из группы, состоящей из 2,2-бис[4-(2-гидрокси-3-метакрилоилоксипропокси)фенил]пропана (bisGMA), триэтиленгликоль диметакрилата (TEGDMA), уретан диметакрилата (UDMA), от 4 моль до 10 моль этоксилированного бисфенол-А диметакрилата (bis-EMA), диметакрилатов полиэтилен-гликолей, имеющих средневесовой молекулярный вес от 200 до 1000, глицерин диметакрилата, 1,3-пропандиол диметакрилата и их сочетаний.

11. Стоматологическая композиция по п. 1, которая после термического отверждения имеет прочность на изгиб по меньшей мере 180 МПа.

12. Стоматологическая композиция по п. 1, которая после термического отверждения обладает такой способностью сохранять полировку, что окончательный глянец (GF) составляет по меньшей мере 90 единиц блеска после 3000 движений по ней зубной щеткой.

13. Стоматологическая композиция по п. 1, которая после термического отверждения характеризуется истираемостью материала, составляющей менее чем 7 мкм после 200000 циклов истирания.

14. Набор для стоматологического протезирования, содержащий множество заготовок по п. 2.

15. Стоматологическая композиция по п. 1, используемая для формирования из нее опорного зуба для импланта.

16. Заготовка по п. 2, которая сформирована в виде опорного зуба для импланта.

| US 5990195, 23.11.1999 | |||

| US 20021220033 A1, 29.08.2002 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2015-07-27—Публикация

2010-12-22—Подача