Изобретение относится к внешней стенке для кузова вагона рельсового транспортного средства, а также к модулю внешней стенки для подобной внешней стенки, а также к способу изготовления подобного модуля внешней стенки или внешней стенки кузова вагона рельсового транспортного средства и самого кузова вагона рельсового транспортного средства.

Из уровня техники известны кузова для рельсовых транспортных средств, которые имеют изготовленный из различных деталей, таких как продольные балки, поперечные балки и стойки, каркас, который оснащен внешней листовой обшивкой, чтобы из него изготавливать внешнюю стенку кузова вагона. В уровне техники кузова вагонов до сих пор изготовлены так, что каркас имеет несущие элементы из металлического листа, которые образуют веерообразный каркас. В эти веера встраиваются металлические листы, которые затем вместе с отдельными деталями каркаса образуют внешнюю стенку кузова вагона.

Например, подобный кузов вагона описан в DE 102008048083 А1. Там также описано изготовление элементов из металлического листа по меньшей мере из двух деталей из металлического листа, которые имеют различную толщину металлического листа. За счет этого должно быть достигнуто, что толщина металлического листа в областях, которые подвергаются лишь небольшим нагрузкам, может быть уменьшена и, тем самым, может быть уменьшен вес и сэкономлен материал.

Соединение металлических листов друг с другом или также профилей каркаса друг с другом или профилей каркаса с металлическими листами внешней листовой обшивки происходит, как правило, так, что возникает по меньшей мере частичное плоскостное перекрывание материала в области кромок прикрепляемых друг к другу деталей. Это приводит, во-первых, к тому, что в этих областях возникает взаимное наложение материала, которое, не способствуя более высокой прочности или жесткости внешней стенки, способствует увеличению веса и увеличению расхода материалов. Кроме того, подобные зоны перекрытия представляют собой проблемные области с точки зрения щелевой коррозии. Для примера здесь следует указать на JP 2008238193 А, JP 2008087546 A, WO 2008/068796 А1 или WO 2008/068808 А1. Описанные там структуры имеют соединения, имеющие перекрытие материала.

Из DE 19521892 С1 известен поверхностный элемент, который в виде дифференциальной конструкции собран по меньшей мере из одной облицовочной плиты и большого количества придающих ей прочность посредством жесткого соединения перемычек. Жесткое соединение создается в проколах облицовочной плиты вдоль линейной поверхности соприкосновения между перемычками и облицовочной плитой посредством термического соединения обращенной от перемычек стороны облицовочной плиты. Недостатком в подобном способе является то, что облицовочная плита в этом способе пробивается, и таким образом на поверхность плоскостного элемента оказывается вредное воздействие в отношении внешнего вида и свойств поверхности. Кроме того, могут быть выполнены только точечные места соединения между перемычками и облицовочной плитой. Далее, в DE 19521892 С1 предусмотрено, что плоскостные элементы, поскольку они встраиваются в кузов вагона, соединяются с несущими конструкциями посредством соединения внахлест, предпочтительно заклепочного соединения.

Из WO 2009/09462 A1 известен кузов вагона, который состоит из нескольких деталей. Там предусмотрено, что по меньшей мере одна деталь имеет коробчатую структуру, которая состоит из стенок, которые соединены посредством штекерных соединений. Штекерные соединения могут подстраховываться сварными точками.

Из DE 102008048083 A1 известен кузов вагона рельсового транспортного средства и способ его изготовления. Там описаны элементы внешней стенки, которые имеют балки, между которыми вварены образующие внешнюю стенку металлические листы различной толщины. С примыканием к балкам приварены металлические листы с большей толщиной материала. Такой элемент внешней стены изготовлен в так называемой профильной компоновке.

Из ЕР 1044795 А2 известен двумерный конструктивный элемент для обшивки кузовов вагонов рельсовых транспортных средств и способ изготовления такого двумерного конструктивного элемента, который имеет по меньшей мере одну выемку, которая имеет по меньшей мере один по существу прямоугольный угол. Предусмотрено, что в области по меньшей мере одного прямоугольного угла конструктивный элемент состоит из более прочного материала, чем в остальных областях конструктивного элемента.

В FR 1,119,019 описано изготовление кузова вагона рельсового транспортного средства. Внешняя стенка изготавливается из жестких металлических листов, которые, по меньшей мере, на вертикальных сторонах согнуты так, что соседние металлические листы с согнутыми поверхностями примыкают друг к другу, и они могут быть соединены друг с другом посредством точечной сварки. Щель между металлическими листами уплотняется, например, с помощью пластической массы. На внутренней стороне установлены многократно изогнутые траверсы, которые с перекрытием поверхности лежат на внутренней стороне и с помощью точечной сварки закреплены на жестком металлическом листе.

Задачей настоящего изобретения является разработка внешней стенки для рельсового транспортного средства, а также модуля внешней стенки для подобного кузова вагона рельсового транспортного средства, из которых соединением нескольких модулей может быть изготовлена внешняя стенка, а также разработка для этого способа, с помощью которого могут быть изготовлены внешние стенки и/или кузова вагонов, которые имеют по возможности ровную структуру поверхности, а также, предпочтительно, по возможности малый вес и высокую коррозионную стойкостью.

Предлагается модуль внешней стенки для кузова вагона рельсового транспортного средства, который включает в себя

- выполненную в виде самонесущего модуля панели жесткости (Schubfeldmodul) внешнюю листовую обшивку,

- которая собрана из плоскостно выполненных металлических листов с различными свойствами, причем

- металлические листы соответственно с примыканием встык их соответствующих торцевых сторон, которые ориентированы перпендикулярно плоскостной протяженности отдельных металлических листов, прилегают друг к другу, и

- посредством сплошных лазерных сварных швов соединены друг с другом таким образом, что отдельные металлические листы на внешней стороне модуля панели жесткости образуют свободную от смещений внешнюю поверхность,

- металлические листы с различными свойствами включают в себя первые металлические листы и вторые металлические листы,

- вторые металлические листы имеют более высокую сопротивляемость, прежде всего прочность и/или бόльшую толщину материала, чем первые металлические листы, и

- вторые металлические листы образуют области внешней листовой обшивки, на которых при эксплуатации рельсового транспортного средства в изготовленном из модулей внешней стенки кузове вагона возникают повышенные напряжения,

и

- выполненный из каркасных профилей каркас,

- причем каркасные профили кромками стыка их торцевых сторон прилегают к внутренней стороне внешней листовой обшивки через тавровые соединения и

- закреплены посредством лазерных сварных швов.

Как плоскостно простирающиеся металлические листы внешней листовой обшивки, которые соответственно перпендикулярно к плоскостной протяженности имеют почти постоянную толщину материала, между собой, так и каркасные профили на образующих внешнюю листовую обшивку металлических металлического листах, соединены друг с другом исключительно через торцевые стороны, то есть друг с другом соединяются те боковые поверхности, которые имеют минимально возможную поверхность соприкосновения. Следовательно, предотвращается взаимное наложение материала. За счет этого может быть в целом заметно уменьшена подверженность коррозии модуля внешней стенки или выполненной из нескольких таких модулей внешней стенки кабины вагона рельсового транспортного средства.

Изготовленный согласно изобретению кузов вагона рельсового транспортного средства содержит боковую стенку, которая изготовлена из одного или нескольких модулей внешней стенки, причем внешняя листовая обшивка боковой стенки выполнена в виде единого самонесущего модуля панели жесткости, который вставлен между нижней рамой и образующей окончание боковой стенки проходящей в продольном направлении кузова вагона завершающей балкой, предпочтительно, без плоскостного перекрытия, причем, при необходимости, несколько модулей внешней стенки состыковываются друг с другом таким образом, что образующие внешнюю листовую обшивку металлические листы различных модулей внешней стенки также с примыканием встык торцевых сторон соединены посредством лазерных сварных швов так, что внешняя листовая обшивка боковой стенки выполнена в виде свободной от смещений внешней поверхности.

Модуль внешней стенки или внешнюю стенку для кузова вагона рельсового транспортного средства получают с помощью предложенного способа, который включает в себя шаги: соединение плоскостно выполненных металлических листов с различными свойствами, прежде всего толщиной материала, в выполненную в виде самонесущего модуля панели жесткости внешнюю листовую обшивку, причем металлические листы соответственно с примыканием встык их соответствующих торцевых сторон, которые ориентированы перпендикулярно плоскостной протяженности отдельных металлических листов, прикладывают друг к другу и посредством лазерных сварных швов соединяют таким образом, что отдельные металлические листы на внешней стороне модуля панели жесткости образуют свободную от смещений внешнюю поверхность, причем металлические листы с различными свойствами, прежде всего толщиной материала, включают в себя первые металлические листы и вторые металлические листы, вторые металлические листы имеют соответственно более высокую сопротивляемость, прежде всего прочность и/или бόльшую толщину материала, чем первые металлические листы, вторые металлические листы встраивают в области внешней листовой обшивки, в которых в изготовленных из модуля внешней стенки или из внешней стенки кузовах вагонов возникают повышенные напряжения, и из каркасных профилей изготавливается каркас, причем каркасные профили кромками стыка торцевых сторон примыкают к внутренней стороне внешней листовой обшивки через тавровое соединение и закрепляются посредством лазерных сварных швов на внешней листовой обшивке.

Изобретение предоставляет преимущество, что образуется структура внешней стенки, которая в областях, в которых возникают повышенные нагрузки по напряжению, имеет достаточную сопротивляемость или толщину материала в других областях, в которых, однако, возникают меньшие нагрузки по напряжению, используются металлические листы с меньшей сопротивляемостью или толщиной материала. За счет этого создается внешняя стенка с уменьшенным весом и/или с использованием более дешевых материалов, которая не испытывает отрицательного влияния в отношении ее структурной несущей способности. Уже в процессе изготовления создается структура внешней поверхности, которая требует лишь незначительной или не требует никакой дополнительной обработки перед нанесением внешнего лака. Кроме того, предотвращается взаимное плоскостное наложение материала, которое в противном случае имеет повышенную склонность к щелевой коррозии. Кроме того, подобная конструкция позволяет поддерживать свободными от соединительных швов области, в которых возникают повышенные напряжения.

В качестве плоскостно простирающихся металлических листов здесь рассматривается прокат из металла, который в перпендикулярном плоскостной протяженности направлении имеет по существу одинаковую толщину материала. Металлические листы, тем самым, по меньшей мере локально имеют плоскопараллельно ориентированные относительно друг друга поверхности. Выполненные перпендикулярно или поперек этих поверхностей боковые поверхности здесь обозначаются и используются как торцевые поверхности для того, чтобы состыковывать друг с другом отдельные металлические листы. Снятие фаски, прежде всего на втором металлическом листе, который имеет большую толщину, чем тот металлический лист, с которым он соединяется, в области кромки может быть выгодной для того, чтобы оптимизировать силовой поток в готовой собранной внешней листовой обшивке. При этом сторона с фаской обращена к внутренней стороне внешней листовой обшивки.

Для того чтобы получить по возможности свободную от дефектов внешнюю поверхность внешней листовой обшивки, лазерные сварные швы, посредством которых плоскостно выполненные металлические листы состыкованы или же состыкуются друг с другом, предпочтительно, выполняются на внутренней стороне внешней листовой обшивки или модуля панели жесткости.

Вторые металлические листы внешней листовой обшивки расположены в областях или образуют области, в которых или на которых выполнены кромки функциональных отверстий, прежде всего углы функциональных отверстий, например углы оконных проемов и/или углы дверных проемов, и/или находятся опционально предусмотренные функциональные отверстия, прежде всего поверхности вырубки дверей или окон. Разумеется, что вторые металлические листы также могут образовывать области, которые образуют сплошные дверные или оконные перемычки или оконные стойки между соседними окнами или другими функциональными отверстиями.

По причине факта, что не образуются никакие плоскости с взаимным наложением материала, подобный модуль внешней стенки или же подобная внешняя стенка для кузова вагона могут быть изготовлены также из материалов, которые, в остальном, имеют не высокую коррозионную стойкость. Тем самым, отсутствует необходимость, что все металлические листы изготовлены из нержавеющей, то есть высоколегированной стали. Напротив, в одном предпочтительном варианте осуществления предусмотрено, что, по меньшей мере, первые металлические листы, предпочтительно дополнительно также листовые профили каркаса и, наиболее предпочтительно, также листовые профили каркаса и вторые металлические листы состоят из не высоколегированных сталей.

Отдельные плоскостно простирающиеся металлические листы с различной толщиной материала режутся, предпочтительно, посредством прецизионного способа. Это происходит, предпочтительно, посредством способа лазерной резки. За счет этого можно изготавливать отдельные металлические листы так, что примыкающие друг к другу кромки оптимально прилегают друг к другу. Отдельные металлические листы не обязательно должны быть плоскими, а могут также иметь выпуклости и изгибы. Для того чтобы иметь возможность создания оптимального соединения стыковых кромок каркасных профилей с внешней листовой обшивкой, стыковые кромки профилей вырезаются так, что они оптимально подгоняются к структуре внутренней стороны внешней листовой обшивки. Это означает, что стыковые кромки каркасных профилей вырезаются посредством лазерного способа резки так, что стыковые кромки приобретают или имеют выемки, которые подогнаны к получающимся вследствие различной толщины металлических листов внешней листовой обшивки смещениям на внутренней стороне внешней листовой обшивки. Далее, стыковая кромка, разумеется, подогнана к имеющимся, при необходимости, выпуклостям или изгибам внешней листовой обшивки. За счет этого создается возможность также соединять каркасные профили с внешней листовой обшивкой посредством лазерных сварных швов, предпочтительно стыковых сварных швов. В общем, сварка проводится соответственно так, что она не полностью расплавляет или пронизывает внешнюю листовую обшивку. Тавровые соединения в других вариантах осуществления могут иметь угловой шов или два угловых шва.

Каркас, который не имеет несущей функции, а лишь функцию повышения жесткости внешней стенки, обычно выполнен так, что каркасные профили, которые ориентированы вдоль первого направления, монолитно встроены в каркас за исключением разрывов для функциональных отверстий. Предпочтительно, профили, которые у боковой стенки кузова вагона ориентированы вертикально, выполняются монолитными. Расположенные перпендикулярно к ним горизонтально ориентированные каркасные профили, напротив, соответственно прерываются вертикально ориентированными профилями. Лишь вдоль горизонтально ориентированных функциональных отверстий в одном варианте осуществления проходящие параллельно функциональным отверстиям горизонтальные профили выполнены так, что перекрывают многие из прерванных лишь функциональными отверстиями вертикально расположенных профилей.

Возможно закреплять каркасные профили по отдельности на внешней листовой обшивке и состыковывать. Однако может оказаться выгодным предварительно состыковать несколько отдельных профилей в отдельное устройство, прежде чем они будут наложены на внешнюю листовую обшивку в виде предварительно изготовленных блоков.

Во время процесса соединения отдельные металлические листы, которые образуют внешнюю листовую обшивку, предпочтительно, укладываются во вспомогательный каркас или несущую форму и удерживаются там для процесса состыковки.

Для того чтобы затем закрепить на них каркас, в некоторых вариантах осуществления предусмотрено, что отдельные металлические листы, прежде всего вторые металлические листы, снабжены выемками, которые не простираются по всей толщине материала. Тем самым внешняя поверхность остается неповрежденной. Эти выемки, которые могут быть нанесены, например, в форме канавок, бороздок или прорезей, могут быть использованы для того, чтобы направлять по ним стыковые кромки каркасных профилей и, таким образом, облегчить соединение каркасных профилей с внешней листовой обшивкой.

Отклоняясь от только что описанного способа действия, детали каркаса могут быть также закреплены на отдельных металлических листах внешней листовой обшивки, прежде чем внешняя листовая обшивка модуля внешней стенки будет изготовлена полностью готовой. Преимущества и усовершенствования изобретения уже частично описаны. Другие варианты осуществления и преимущества следуют, впрочем, из описания отдельных вариантов осуществления изобретения.

Примеры осуществления и другие признаки изобретения будут описаны со ссылками на прилагаемые чертежи. На отдельных фигурах показано:

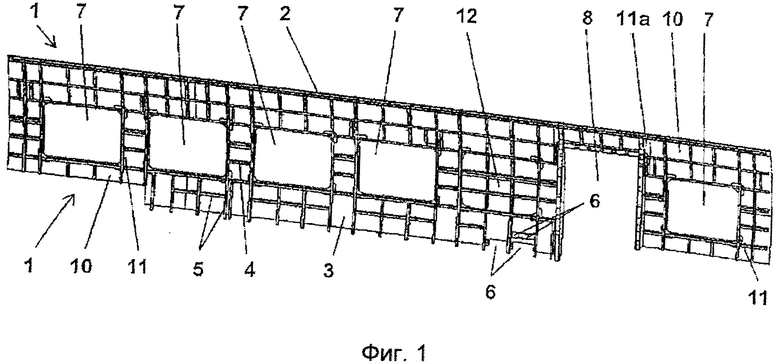

Фиг.1 - схематическое изображение комплектной внешней стенки кузова вагона рельсового транспортного средства, которая закреплена на верхней завершающей балке.

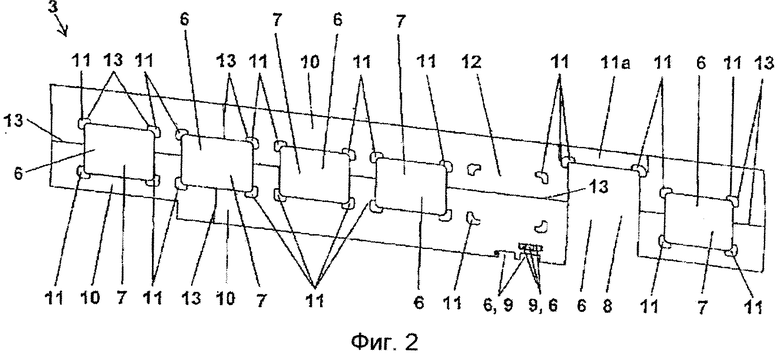

Фиг.2 - схематическое изображение внешней листовой обшивки внешней стенки согласно фиг.1.

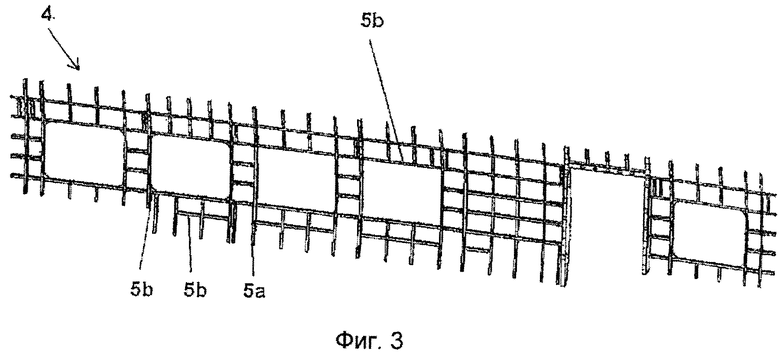

Фиг.3 - схематическое изображение каркаса внешней стенки согласно фиг.1.

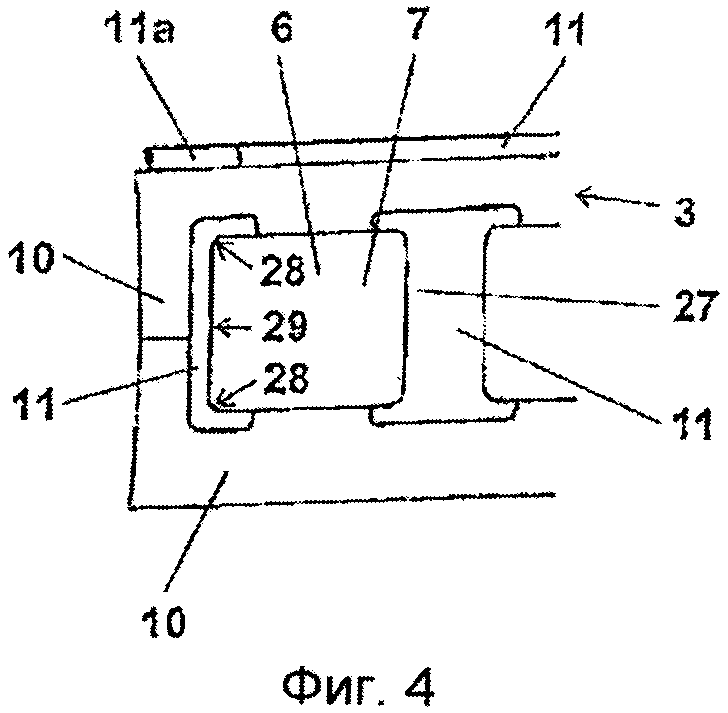

Фиг.4 - схематический вид внешней листовой обшивки модуля внешней стенки.

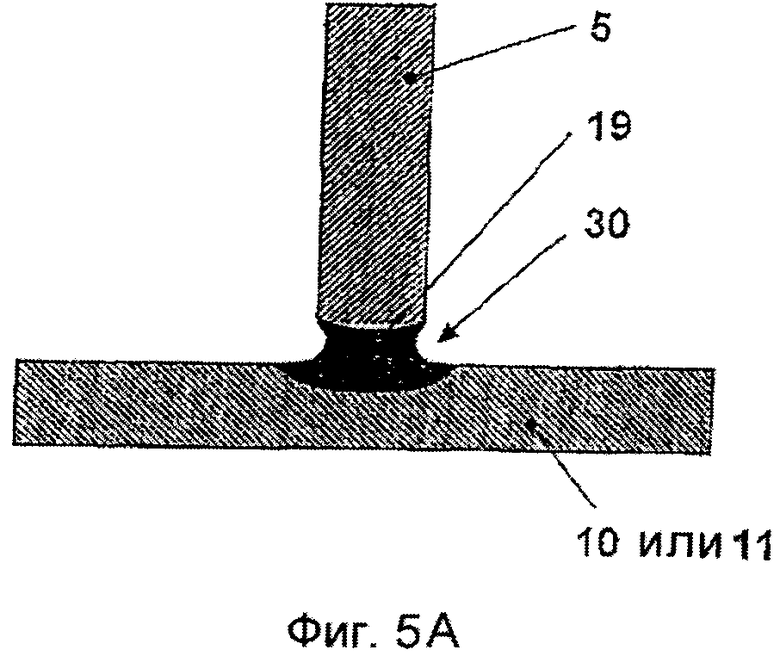

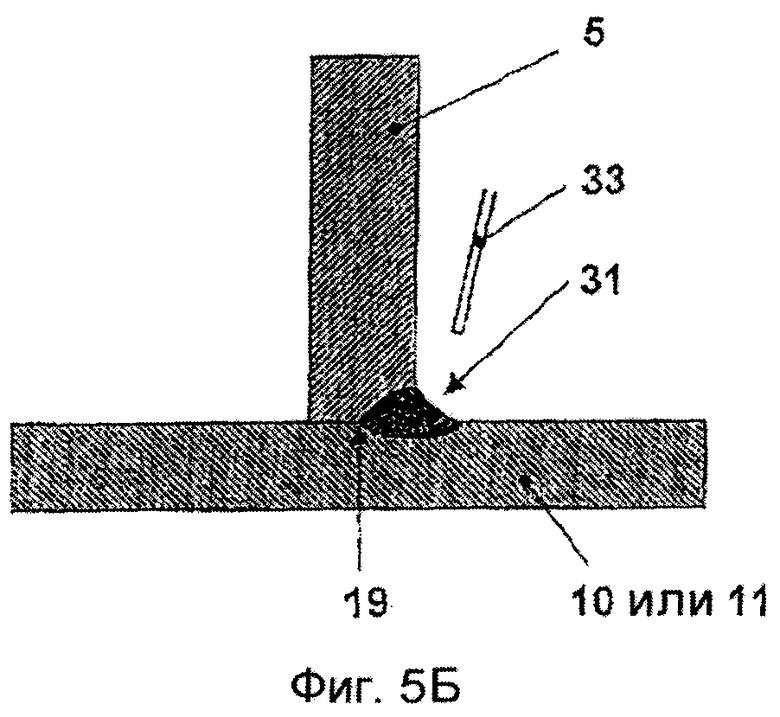

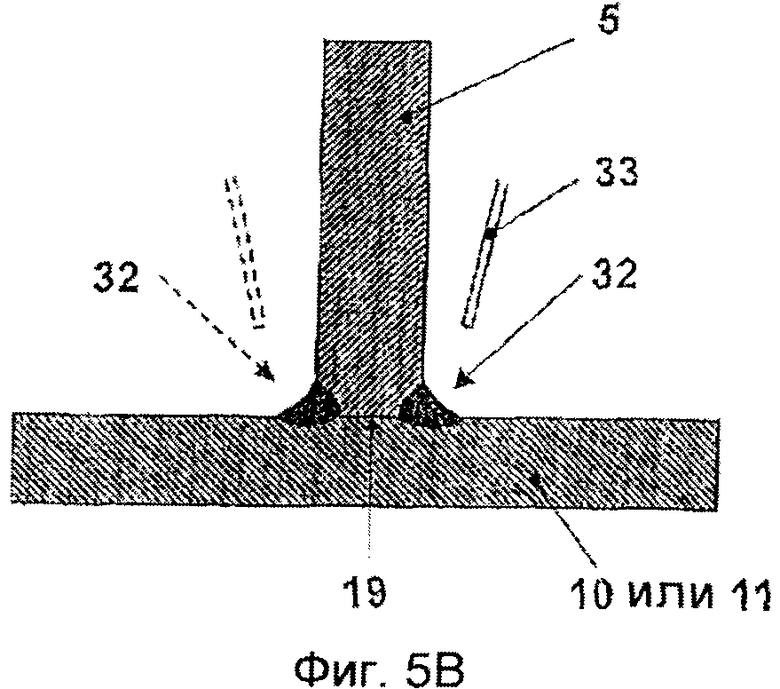

Фиг.5А-5В - различные сварные швы для закрепления каркасных профилей на внешней листовой обшивке.

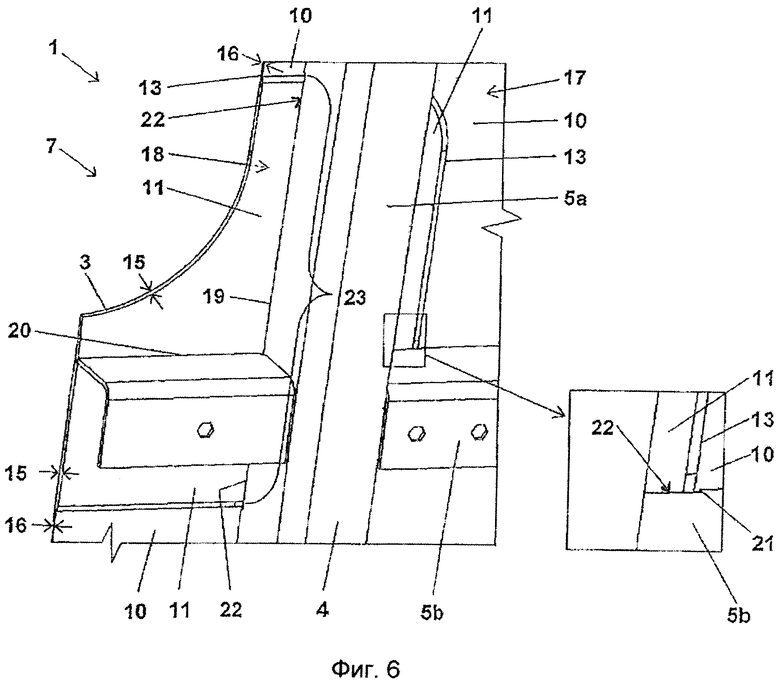

Фиг.6 - схематический вырез внешней стенки.

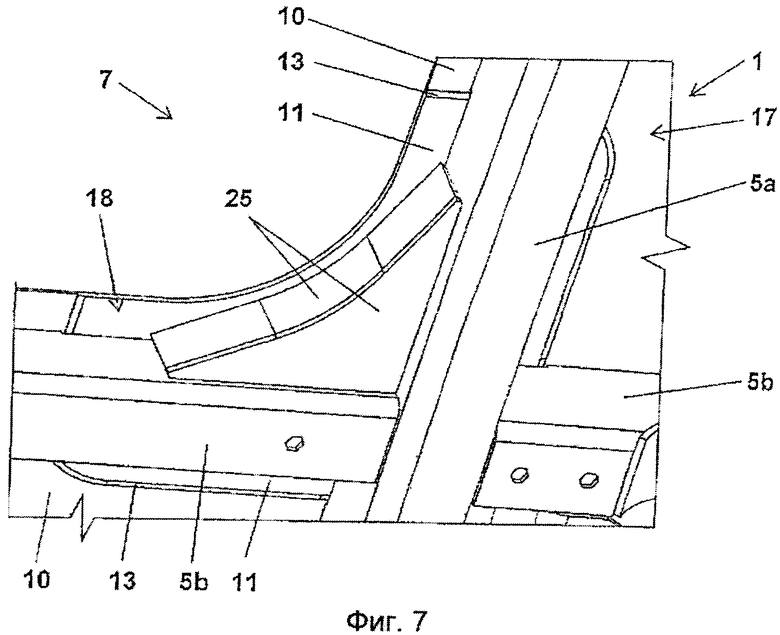

Фиг.7 - вырез еще одного варианта осуществления внешней стенки.

На фиг.1 схематически показана внешняя стенка 1, которая закреплена на проходящей в продольном направлении кузова вагона рельсового транспортного средства завершающей балке 2, которая выполнена в виде верхнего пояса. Внешняя стенка 1 включает в себя изготовленную из металлических листов с различной толщиной материала внешнюю листовую обшивку 3. На ее внутренней стороне, которая показана на фиг.1, закреплен каркас 4 из каркасных профилей 5. Во внешней листовой обшивке 3, которая на внешней стороне (ниже плоскости рисунка) образует гладкую внешнюю поверхность, выполнены функциональные отверстия 6 в форме оконных проемов 7, дверного проема 8, а также отверстия 9 для вводов и выводов. Внешняя листовая обшивка 3 выполнена в виде самонесущей панели жесткости. Каркас 4 служит лишь или преимущественно для увеличения жесткости этих панелей жесткости.

На фиг.2 схематически изображена внешняя листовая обшивка внешней стенки согласно фиг.1. Хорошо видны первые металлические листы 10 с первой толщиной материала и вторые металлические листы 11, 11a, которые имеют соответственно бόльшую толщину материала в перпендикулярном плоскостной протяженности направлении, чем первые металлические листы 10. Плоскостная протяженность первых металлических листов 10 и вторых металлических листов 11, 11a происходит соответственно в плоскости чертежа. Тем самым толщина материала ориентирована перпендикулярно плоскости чертежа. Можно понять, что вторые металлические листы 11, 11a расположены в тех областях внешней листовой обшивки 3, в которых при эксплуатации кузова вагона рельсового транспортного средства возникают особо высокие напряжения. Это, например, области внешней листовой обшивки, прилегающей к углам окон и углам дверей. Дополнительно, дверная перемычка над дверным проемом 8 выполнена посредством второго металлического листа 11a, который является вторым металлическим листом, но имеет толщину материала, отличающуюся от вторых металлических листов 11, которые расположены на углах дверного проема. Это означает, что могут быть использованы вторые металлические листы с различной толщиной материала, адаптированной к соответствующим требованиям в отношении напряжений соответствующих областей, в которые они встраиваются. Однако все вторые металлические листы имеют бόльшую толщину материала, чем первые металлические листы. Из фиг.2 также хорошо видно, что во внешней листовой обшивке уже предусмотрена область 12 выреза для окна, в которую во внешнюю листовую обшивку в более поздний момент времени, который может быть отдаленным от изготовления кузова вагона, и даже после приема в эксплуатацию готовых рельсовых транспортных средств может быть встроен оконный проем, если это будет желательным в течение срока службы кузова вагона, в который встроена внешняя стенка.

Прилегая к углам области 12 выреза для окна, во внешнюю листовую обшивку также в строены вторые металлические листы 11.

Первые металлические листы 10 состыкованы друг с другом и со вторыми металлическими листами 11 посредством лазерных сварных швов 13, на которых отдельные металлические листы 10 примыкают друг к другу встык. Лазерные сварные швы, предпочтительно, выполняются с внутренней стороны, с которой боковая обшивка показана на фиг.2. Также вторые металлические листы 11, 11a предварительно подготовлены так, что они примыкают друг к другу встык и состыковываются друг с другом посредством лазерных сварных швов 13. При этом металлические листы 10, 11, 11a с различной толщиной материала расположены так, что внешняя поверхность будет свободной от смещений поверхностью. Внутренняя сторона, наоборот, на переходах между металлическими листами 10, 11, 11a с различной толщиной материала имеет смещения. На фиг.2 хорошо видно, что в тех областях, в которых возникают повышенные напряжения, не должны образовываться никакие сварные швы. Таким образом, достигается более высокая прочность внешней стенки при меньшем расходе материалов.

На фиг.3 схематически показан каркас 4 внешней стенки 1 согласно фиг.1. Каркас 4 включает в себя ориентированные в первом направлении, здесь вертикальном направлении, каркасные профили 5а и расположенные вдоль ориентированного перпендикулярно первому направлению второго направления каркасные профили 5b. В то время как ориентированные вдоль первого направления каркасные профили 5а по мере возможности выполнены монолитными и прерываются лишь на функциональных отверстиях, ориентированные параллельно второму направлению каркасные профили 5b «прерываются» вертикально ориентированными каркасными профилями 5а. Это означает, что горизонтально ориентированные каркасные профили расположены между вертикально ориентированными каркасными профилями 5а. Лишь вдоль горизонтально проходящих кромок оконных проемов 7 и дверных проемов 8 каркасные профили 5b перекрывают несколько вертикально ориентированных каркасных профилей 5а, которые прерываются на функциональных отверстиях. Каркасные профили, предпочтительно, выполнены в виде открытых листовых профилей. Предпочтительно, используются L-образные профили, Т-образные профили, Z-образные профили или U-образные профили. Они встраиваются в каркас так, что к внешней листовой обшивке, на которой закреплены каркасы для увеличения жесткости внешней листовой обшивки, примыкают лишь торцевые кромки профилей. Это означает, что боковые поверхности, которые используются как стыковые кромки каркасных профилей, чтобы соединять их с внешней листовой обшивкой, и которые примыкают к внешней листовой обшивке, по существу имеют лишь ширину, которая соответствует толщине материала металлического листа, из которого изготовлен соответствующий профиль. За счет этого может быть достигнуто, что не образуется никакого примыкающего к внешней листовой обшивке взаимного плоскостного наложения материала, которое могло бы привести к склонности к щелевой коррозии.

На фиг.6 для примера показано схематическое изображение вырезки внешней стенки 1 или модуля внешней стенки. Для примера показана вырезка служащей в качестве боковой стенки внешней стенки в области угла оконного проема 7. На границе с углом внешняя листовая обшивка выполнена посредством второго металлического листа 11, который имеет большую толщину 15 материала перпендикулярно к плоскостной протяженности, чем толщина 16 материала первого металлического листа 10 также перпендикулярно к его плоскостной протяженности. Первый металлический лист 10 и второй металлический лист 11 соединены посредством выполненного с внутренней стороны 17 внешней стенки 1 или внешней листовой облицовки 3 лазерного сварного шва. При этом первый металлический лист 10 и второй металлический лист 11 соответственно стыкуются своими торцевыми сторонами. Внешняя поверхность 18 внешней листовой обшивки выполняется свободной от смещений.

Для повышения жесткости внешней листовой обшивки 3 с ней соединен каркас 4. Каркас в показанной вырезке включает в себя проходящий насквозь вертикально каркасный профиль 5а, а также проходящие горизонтально каркасные профили 5b, которые прерываются проходящим вертикально каркасным профилем 5а. Каркасные профили 5а, 5b выполнены в виде L-образных профилей и стыкуются торцевыми стыковыми кромками 19, 20, 21 с внешней листовой обшивкой с выполнением таврового соединения. Как можно понять, стыковая кромка 19 проходящего вертикально каркасного профиля 5а имеет, например, выемку 22 в области 23, которым стыковая кромка 18 стыкуется со вторым металлическим листом 11, который имеет бόльшую толщину 15 материала, чем первый металлический лист 10. Также и стыковая кромка 20 каркасного профиля 5b в правой части вырезки имеет выемку 22 для того, чтобы компенсировать смещение на внутренней стороне 17 внешней листовой обшивки 3. Тавровые соединения стыковых кромок 19, 20, 21 с внешней листовой обшивкой 3, то есть первым металлическим листом 10 или вторым металлическим листом 11, могут быть выполнены различными способами. Это для примера показано на фигурах 5А-5В.

Показанный на фиг.5А вариант представляет собой так называемый шов 30 без скоса кромок. На фиг.5Б показан односторонний угловой шов 31, а на фиг.5В - двухсторонний угловой шов 32 таврового соединения. Швы могут быть выполнены соответственно без и с подведением шовного материала 33 и, предпочтительно, выполняются в виде сплошных лазерных сварных швов. Каркасные профили 5, 5а могут, как здесь показано, иметь крепежные отверстия для закрепления внутренней обшивки и тому подобного.

На фиг.7 показано схематическое изображение альтернативного варианта осуществления внешней стенки в виде вырезки. Он отличается от показанного на фиг.6 варианта осуществления лишь тем, что каркас выполнен по-другому, например между проходящим горизонтально под оконным проемом 7 каркасным профилем 5b и вертикально проходящим каркасным профилем 5а вставлен дополнительный каркасный элемент 26 для увеличения жесткости угла. За счет этого достигается большее увеличение жесткости каркасного профиля и косвенно внешней листовой обшивки 3. Следует подчеркнуть, что и дополнительно вставленный каркасный элемент 25 касается торцевыми поверхностями внешней листовой обшивки лишь стыковыми кромками, которые могу быть соединены с внешней листовой обшивкой посредством сварных швов. Взаимного плоскостного наложения материала при этом не происходит.

На фиг.4 показана вырезка внешней листовой обшивки 3, у которой оконная стойка 27 между двумя оконными проемами 7 выполнена в виде второго металлического листа 11. Противоположная сторона полностью показанного оконного проема 7 имеет армирование вторым металлическим листом 11, который охватывает угловые области 28, а также проходящую вертикально кромку 29 окна. Также в верхней области внешней листовой обшивки 3 встроены еще одни металлические листы 11, 11а.

Для специалиста очевидно, что точная форма и расположение вторых металлических листов внутри внешней листовой обшивки зависят от соответствующих статических требований к внешней стенке кузова вагона, в которую они должны быть встроены. В описании фигур показаны полная внешняя стенка, а также вырезки из нее. Однако подобная внешняя стенка может рассматриваться также как модуль внешней стенки и может с одинаковыми или подобными модулями внешней стенки собираться в более крупную внешнюю стенку более крупного вагона. Преимущественно, модули внешней стенки выполнены так, что они по меньшей мере в одном направлении представляют собой полную протяженность подлежащей изготовлению из них внешней стенки. Прежде всего, это направление, вдоль которого располагаются сплошные каркасные модули.

В качестве примера изобретение здесь описано для боковых внешних стенок. Однако точно так же изобретение может быть использовано для внешних стенок или модулей внешних стенок, которые расположены в области крыши кузова вагона. В одном возможном варианте осуществления внешняя листовая обшивка между выполненной в виде верхнего пояса завершающей балкой боковой стенки одной боковой стенки и завершающей балкой боковой стенки противоположной боковой стенки приваривается к этим балкам со стыковкой заподлицо. В альтернативном варианте осуществления внешняя листовая обшивка между подобной балкой боковой стенки и коньком крыши приваривается к этим балкам со стыковкой заподлицо.

Кроме того, внешняя стенка согласно изобретению может быть также торцевой внешней стенкой (или ее частью) кузова вагона.

Кроме того, изобретение следует понимать так, что вместо вторых металлических листов с толщиной материала, которая отличается от первых металлических листов, также могут использоваться вторые металлические листы, которые имеют такую же толщину материала, как и первые металлические листы, однако иметь другие физические свойства материала (например, другую стойкость против деформации), чем первые металлические листы. Также можно применять вторые металлические листы, которые имеют как отличную от первых металлических листов толщину материала, так и отличные физические свойства материала. Существенное преимущество тогда может заключаться в том, что стыковые кромки каркасных профилей при переходе от первого на второй металлический лист не должны иметь или должны иметь лишь незначительные вырезы, так как не нужно преодолевать или нужно преодолевать лишь незначительные смещения.

Хотя здесь подробно не описано, каркасные профили, предпочтительно, соединяются также друг с другом. И это, предпочтительно, осуществляется посредством лазерной сварки. Также каркасные профили касаются друг друга, предпочтительно, только торцевыми сторонами, так что в каркасе также не возникает взаимное плоскостное наложение материала.

Хотя на фигурах для примера показаны выпуклые внешние стенки, изобретение может без затруднений применяться на плоских или изогнутых внешних стенках или модулях внешней стенки.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 внешняя стенка

2 завершающая балка

3 внешняя листовая обшивка

4 каркас

5 каркасный профиль

5а каркасный профиль (вертикальный)

5b каркасный профиль (горизонтальный)

6 функциональные отверстия

7 оконные проемы

8 дверные проемы

9 отверстия для вводов и выводов

10 первые металлические листы

11 вторые металлические листы

11a вторые металлические листы

12 вырезы для окна

13 лазерный сварной шов

15 толщина материала вторых металлических листов

16 толщина материала первых металлических листов

17 внутренняя сторона

18 внешняя поверхность

19, 20, 21 стыковые кромки

22 выемки

23 область

25 каркасный элемент для повышения жесткости углов

26 элемент

27 второй металлический лист в качестве оконной стойки

28 угловая область

29 кромка окна

30 шов без скоса кромок

31 односторонний угловой шов

32 двухсторонний угловой шов

33 шовный материал

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВАЯ СТЕНА ВАГОНА И СПОСОБЫ ЕЕ СБОРКИ (ВАРИАНТЫ ) | 2004 |

|

RU2271293C2 |

| СТЕНА БОКОВАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2020 |

|

RU2738904C1 |

| Кабина для электротранспорта и коммунальной техники | 2024 |

|

RU2836410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КУЗОВА-ФУРГОНА | 2008 |

|

RU2388626C1 |

| Кузов пожарного автомобиля и узел соединения | 2016 |

|

RU2656778C2 |

| ЭСКАЛАТОР ИЛИ ТРАВОЛАТОР С НИЖНИМ ЛИСТОМ | 2012 |

|

RU2588556C2 |

| КУЗОВ ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА С УСТРОЙСТВОМ КРЕПЛЕНИЯ СЦЕПКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2548711C2 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2156349C2 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 2006 |

|

RU2325294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛАДАЮЩЕГО НЕСУЩЕЙ СПОСОБНОСТЬЮ СТАЛЬНОГО КОНСТРУКТИВНОГО ЭЛЕМЕНТА КЛИНЧЕВАНИЕМ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ, ИНСТРУМЕНТ ДЛЯ КЛИНЧЕВАНИЯ И СТАЛЬНОЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2456110C2 |

Изобретение относится к транспорту. Для изготовления внешней стенки (1) или модуля внешней стенки кузова рельсового транспортного средства соединяют плоскостно выполненные металлические листы (10, 11) с различными свойствами в выполненную в виде самонесущего модуля панели жесткости внешнюю листовую обшивку (3). Металлические листы (10, 11) с примыканием встык их торцевых сторон прикладывают друг к другу и соединяют непрерывными лазерными сварными швами (13) с образованием на внешней стороне модуля панели жесткости свободной от смещений внешней поверхности (18). Изготавливают каркас (4) из каркасных профилей, которые закрепляют лазерными сварными швами (13) на внешней листовой обшивке (3). Металлические листы (10, 11) с различными свойствами (15, 16) включают в себя первые металлические листы (10) и вторые металлические листы (11), последние из которых имеют бόльшую сопротивляемость: прочность и/или бόльшую толщину (15) материала, чем первые металлические листы (10), и вторые металлические листы (11) встраивают в области внешней листовой обшивки (3) с повышенными напряжениями. Кузов включает по меньшей мере одну внешнюю стенку или модуль внешней стенки, изготовленный указанным способом. Изобретение повышает надежность и снижает вес. 4 н. и 9 з.п. ф-лы, 7 ил.

1. Модуль внешней стенки кузова вагона рельсового транспортного средства, включающий в себя: выполненную в виде самонесущего модуля панели жесткости внешнюю листовую обшивку (3), которая собрана из плоскостно выполненных металлических листов (10, 11) с различными свойствами (15, 16), причем металлические листы соответственно с примыканием встык их соответствующих торцевых сторон, которые ориентированы перпендикулярно плоскостной протяженности отдельных металлических листов (10, 11), прилегают друг к другу и посредством сплошных лазерных сварных швов (13) соединены друг с другом таким образом, что отдельные металлические листы на внешней стороне модуля панели жесткости образуют свободную от смещений внешнюю поверхность (18), и металлические листы с различными свойствами включают в себя первые металлические листы (10) и вторые металлические листы (11, 11a), и вторые металлические листы (11, 11a) имеют соответственно бόльшую сопротивляемость, чем первые металлические листы (10), и вторые металлические листы (11, 11a) образуют области внешней листовой обшивки (3), в которых в модуле внешней стенки возникают повышенные напряжения,

отличающийся тем, что модуль внешней стенки имеет также выполненный из каркасных профилей каркас (4), причем каркасные профили (5, 5а, 5b) торцевыми стыковыми кромками (19, 20, 21) примыкают к внутренней стороне (17) внешней листовой обшивки (3) через тавровые соединения и закреплены посредством лазерных сварных швов (13).

2. Модуль внешней стенки по п.1, отличающийся тем, что металлические листы с различными свойствами отличаются в отношении их толщины материала, и вторые металлические листы имеют соответственно бόльшую толщину материала, чем первые металлические листы.

3. Модуль внешней стенки по п.1, отличающийся тем, что вторые металлические листы (11, 11a) образуют области внешней листовой обшивки (3), в которых или на которых выполнены кромки или углы соответственно функциональных отверстий (6) и/или на которых или в которых находятся кромки или углы предусмотренных функциональных отверстий.

4. Модуль внешней стенки по п.1, отличающийся тем, что по меньшей мере первые металлические листы (10), предпочтительно дополнительно также каркасные профили (5, 5а, 5b) каркаса (4) и наиболее предпочтительно дополнительно также каркасные профили (5, 5а, 5b) каркаса (4) и вторые металлические листы (11, 11a), состоят из не высоколегированных сталей.

5. Модуль внешней стенки по одному из пп.2-4, отличающийся тем, что стыковые кромки (19, 20, 21) каркасных профилей (5, 5а, 5b) имеют выемки (22), которые соотнесены с возникающими смещениями на внутренней стороне (17) внешней листовой обшивки (3) по причине различной толщины (15, 16) материала металлических листов (10, 11) внешней листовой обшивки (3).

6. Кузов вагона рельсового транспортного средства, включающий в себя по меньшей мере одну боковую стенку, крышу или торцевую стенку или по меньшей мере один модуль боковой стенки, крыши или торцевой стенки, которая изготовлена или который изготовлен из одного или нескольких модулей внешней стенки согласно одному из пп.1-5, причем внешняя листовая обшивка внешней стенки выполнена в виде единого самонесущего модуля панели жесткости таким образом, что образующие внешнюю листовую обшивку (3) металлические листы (10, 11) и/или состыкованные соответственно друг с другом модули внешней стенки с примыканием встык торцевых сторон соединены посредством лазерных сварных швов (13), так что внешняя поверхность внешней листовой обшивки внешней стенки выполнена свободной от смещений из плоскостно выполненных первых листов (10) и плоскостно выполненных вторых листов (11, 11a).

7. Кузов вагона рельсового транспортного средства по п.6, отличающийся тем, что боковая стенка, которая изготовлена из одного или нескольких модулей внешней стенки согласно одному из пп.1-5, включает в себя выполненную в виде единого самонесущего модуля панели жесткости внешнюю листовую обшивку боковой стенки, причем модуль панели жесткости вставлен между нижней рамой и образующей окончание боковой стенки проходящей в продольном направлении кузова вагона завершающей балкой (2), причем, при необходимости, несколько модулей внешней стенки состыкованы друг с другом таким образом, что образующие внешнюю листовую обшивку (3) металлические листы (10, 11) соответственно состыкованных друг с другом модулей внешней стенки также с примыканием встык торцевых сторон соединены посредством лазерных сварных швов (13), так что внешняя поверхность листовой обшивки внешней стенки выполнена свободной от смещений из плоскостно выполненных первых листов (10) и плоскостно выполненных вторых листов (11, 11a).

8. Кузов вагона по п.6 или 7, отличающийся тем, что каркасные профили (5, 5а, 5b) боковой стенки, которые ориентированы вдоль первого направления, за исключением разрывов для функциональных отверстий выполнены монолитными.

9. Способ изготовления модуля внешней стенки или внешней стенки (1) для кузова вагона рельсового транспортного средства, включающий в себя шаги:

соединение плоскостно выполненных металлических листов (10, 11) с различными свойствами (15, 16) в выполненную в виде самонесущего модуля панели жесткости внешнюю листовую обшивку (3), причем металлические листы (10, 11) соответственно с примыканием встык их соответствующих торцевых сторон, которые ориентированы перпендикулярно плоскостной протяженности отдельных металлических листов (10, 11), прикладывают друг к другу и соединяют непрерывными лазерными сварными швами (13) таким образом, что отдельные металлические листы на внешней стороне модуля панели жесткости образуют свободную от смещений внешнюю поверхность (18), причем металлические листы (10, 11) с различными свойствами (15, 16) включают в себя первые металлические листы (10) и вторые металлические листы (11, 11a), и вторые металлические листы (11) имеют соответственно большую сопротивляемость, чем первые металлические листы (10), и вторые металлические листы (11) встраивают в области внешней листовой обшивки (3), в которых в модуле внешней стенки возникают повышенные напряжения,

отличающийся тем, что

изготовление также включает в себя изготовление каркаса (4) из каркасных профилей (5), причем каркасные профили (5) торцевыми стыковыми кромками (19, 20, 21) прикладывают к внутренней стороне (17) внешней листовой обшивки (3) через тавровые соединения и закрепляют посредством лазерных сварных швов (13) на внешней листовой обшивке (3).

10. Способ по п.9, отличающийся тем, что металлические листы с различными свойствами отличаются в отношении толщины их материала, и вторые металлические листы выбирают соответственно с большей толщиной материала, чем первые металлические листы.

11. Способ по п.10, отличающийся тем, что стыковые кромки (19, 20, 21) каркасных профилей (5, 5а, 5b) посредством лазерного способа резки вырезают так, что стыковые кромки (19, 20, 21) приобретают выемки (22), которые соотнесены с возникающими смещениями на внутренней стороне (17) внешней листовой обшивки (3) по причине различной толщины (15, 16) материала металлических листов (10, 11) внешней листовой обшивки (3).

12. Способ по п.9, отличающийся тем, что каркасные профили (5, 5а, 5b) боковой стенки, которые ориентированы вдоль первого направления, встраивают в каркас (4) монолитно за исключением разрывов для функциональных отверстий (6).

13. Способ изготовления кузова вагона рельсового транспортного средства, включающий в себя шаги способа изготовления внешней стенки или модуля внешней стенки, которые изготавливают из одного или нескольких модулей внешней стенки согласно одному из пп.9-12, причем внешняя листовая обшивка боковой стенки выполнена в виде единого самонесущего модуля панели жесткости, и причем изготовленную из одного или нескольких модулей внешней стенки внешнюю стенку вставляют между нижней рамой и образующей окончание боковой стенки проходящей в продольном направлении кузова вагона завершающей балкой (2) без плоскостного взаимного наложения, и причем, при необходимости, несколько модулей внешней стенки соединяют друг с другом таким образом, что образующие внешнюю листовую обшивку (3) металлические листы (10, 11) модуля внешней стенки также с примыканием встык их соответствующих торцевых сторон соединяют посредством лазерных сварных швов (13), так что внешняя поверхность внешней листовой обшивки боковой стенки образуется свободной от смещений.

| DE 102008048083 A1, 08.04.2010 | |||

| Состав для пылеподавления | 1982 |

|

SU1044795A1 |

| FR 1199019 А, 31.03.1958 | |||

| Способ обогащения полезных ископаемых и устройство для его осуществления | 1980 |

|

SU994006A1 |

| Ходоуменьшитель ветронасосной установки | 1981 |

|

SU1057705A1 |

| СТЕНА КУЗОВА ГРУЗОВОГО ВАГОНА БОКОВАЯ И/ИЛИ ТОРЦЕВАЯ | 2006 |

|

RU2341389C2 |

Авторы

Даты

2015-07-10—Публикация

2011-03-31—Подача