1

Изобретение относится к конусным -дробилкам с дебсшансным приводом дробящего конуса и может быть использовано в горнометаллургической, строительной и других отраслях промышленности.

Известны конусные инерционные дробилки, включакндие корпус, несущий дробильную чашу с размещенным внутри ;нее дробящим конусом, на валу которого смонтирован дебаланс, имеющий привод, снабженный звеньями,допускающими смещение осей ведущего и ведомого валов. Звено привода дебаланса, допускающее смещение осей ведущего и ведомого валов, может выполняться в различных конструктивных вариантах, например в виде карданного вала с двумя шарнирами Гука или в виде .эластичной муфты. Работоспособность инерционных дробилок определяется в основном надежностью привода, передающего вращение дебалансу Cl и рЗ

Однако карданные валы известных дробилок в связи с динамичностью нагрузок имеют малый срок службы. Кроме того, привод, значительно усложнен применением двух дебалансов, которые должны вращаться синхронно и синфазно, т.е. для них должно выполняться условие сгилосинхронизации, что создает трудности при создании больших дробилок npONOjuuieHHoro размера.

Эластичный элемент привода в виде эластичного кольца специальной формы должен отвечать противоречивым требованиям, С одной стороны он должен быть достаточно эластичным, чтобы

0 допускать относительное смещение осей приводного вала и вала дробящего конуса, с другой стороны он должен быть достаточно жестким, так как должен передавать крутящий кюмент и являться 5 одновременно осевой опорой дебаланса. Эти требования не позволяют создать надежную конструкцию эластичного звена привода.

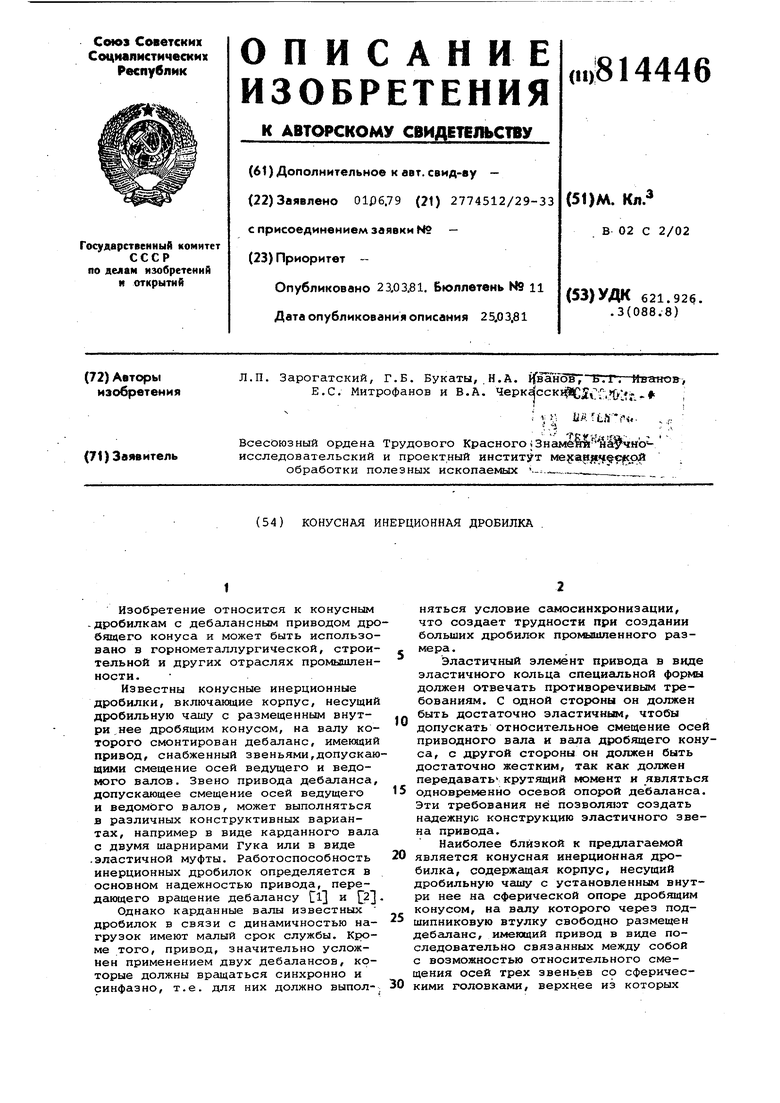

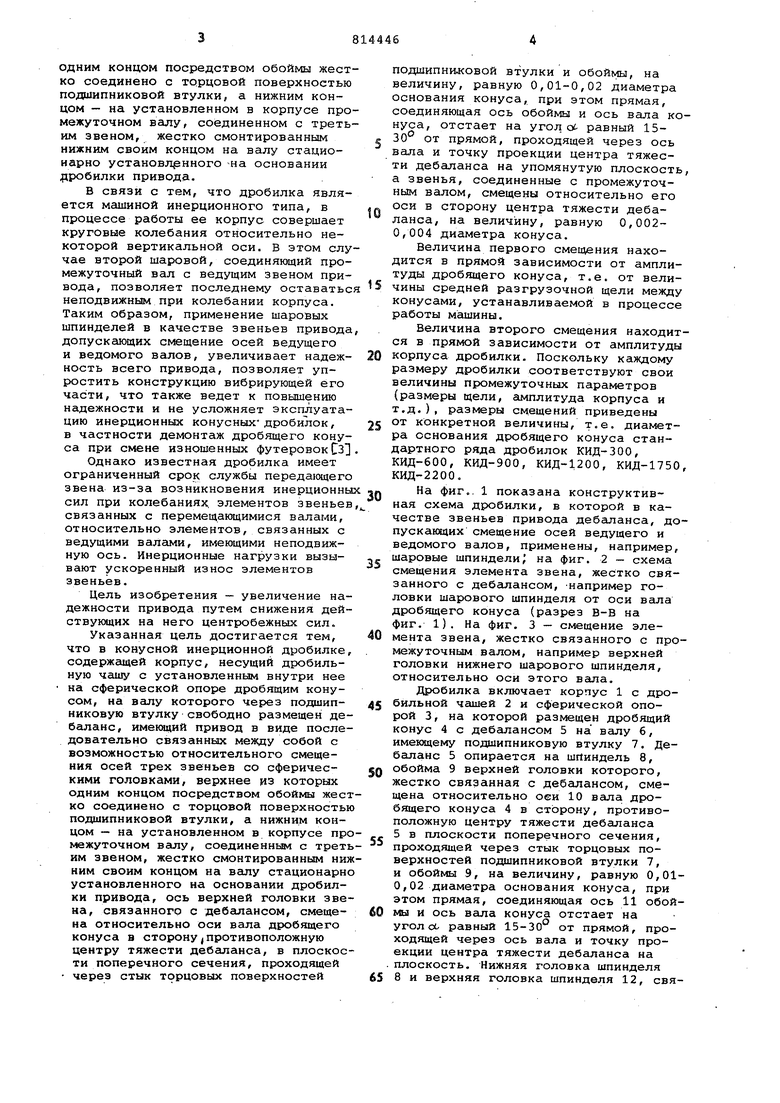

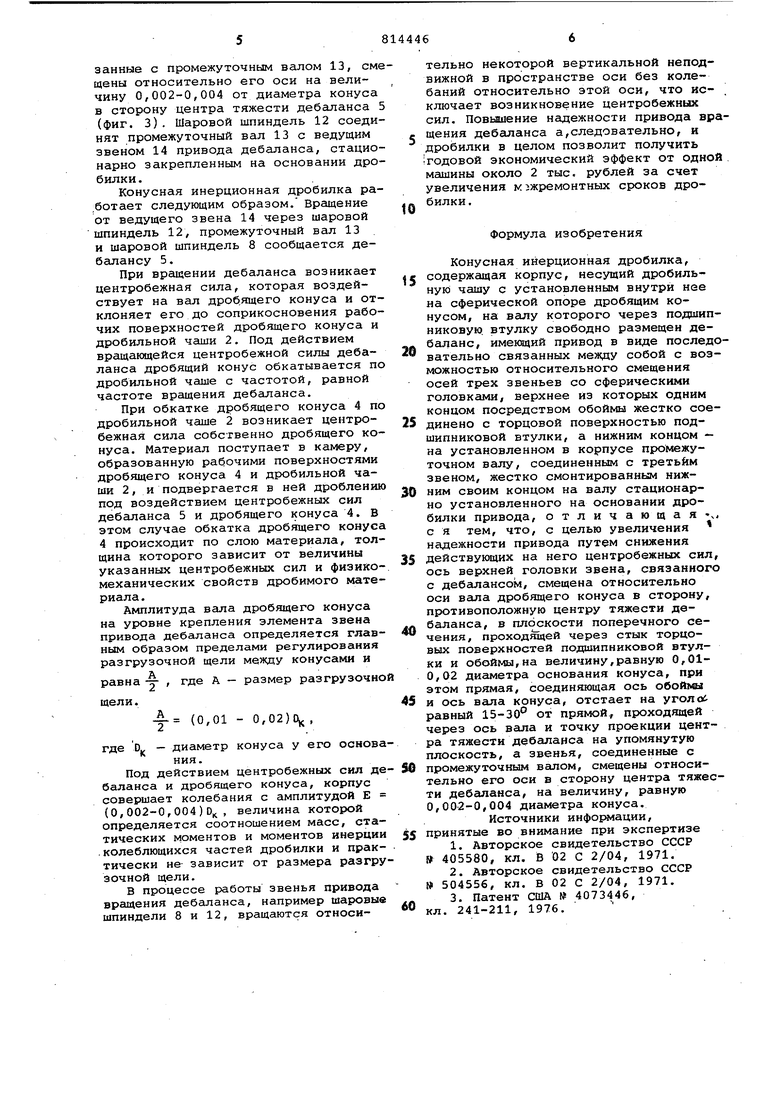

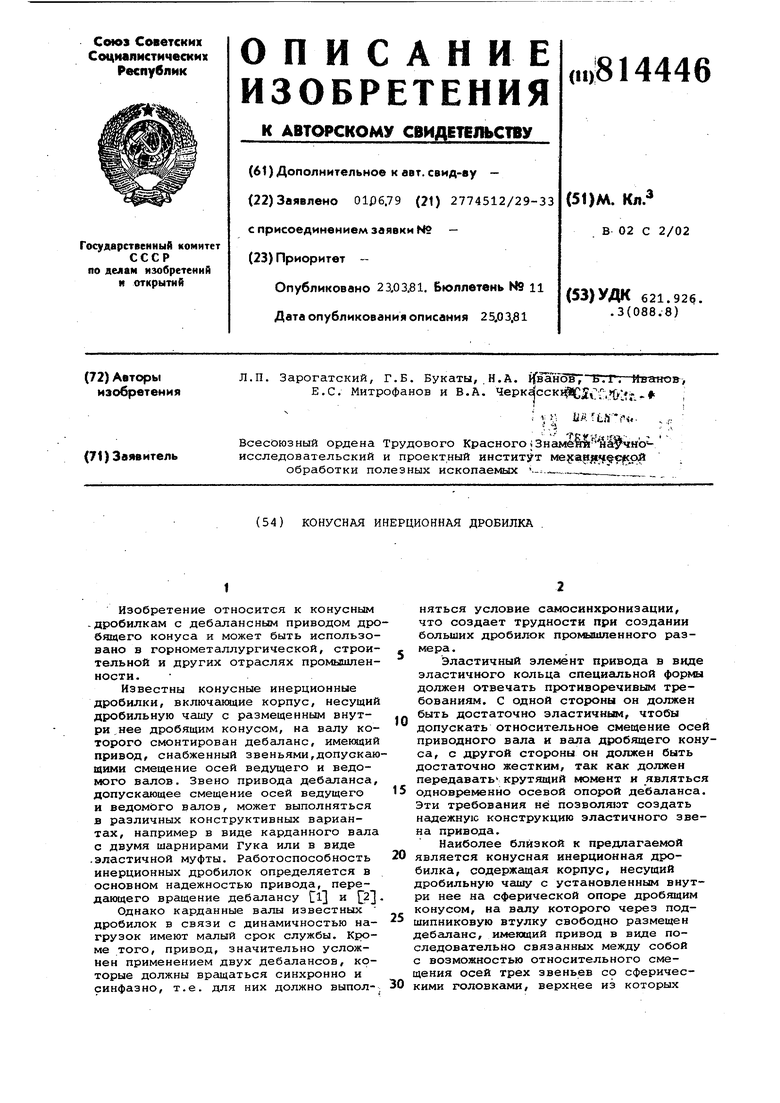

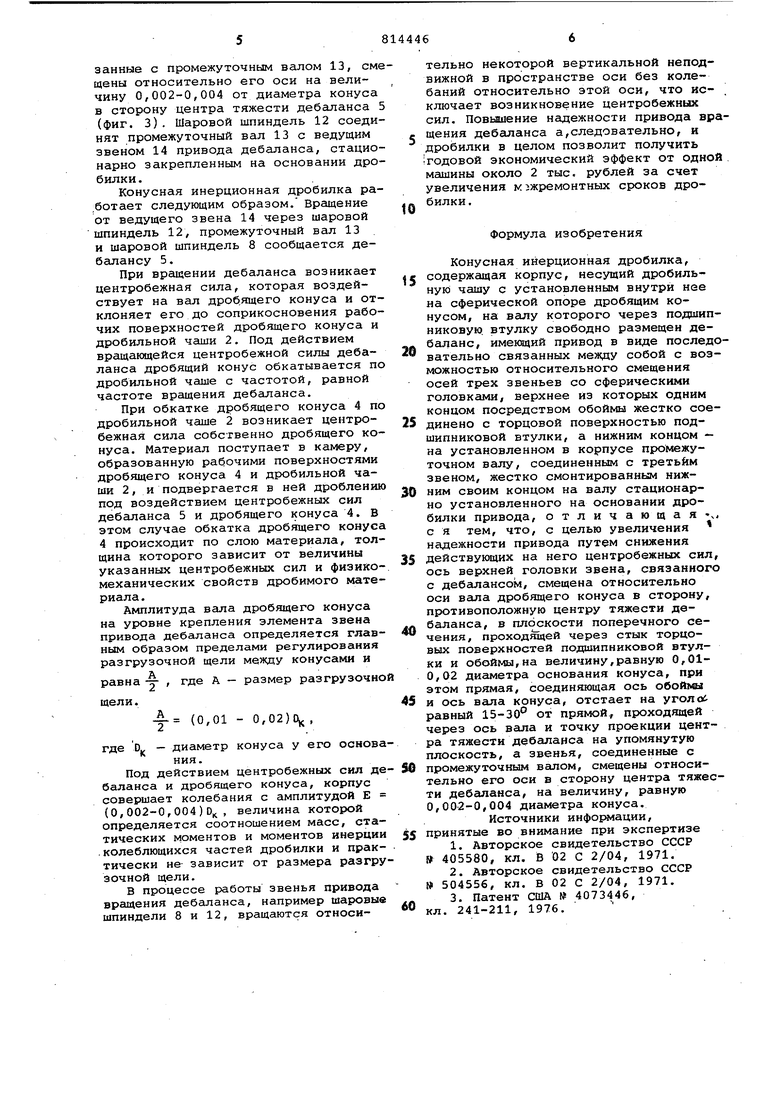

Наиболее близкой к предлагаемой 0 является конусная инерционная дробилка, содержащая корпус, несущий дробильную чашу с установленным внутри нее на сферической опоре дробящим конусом, на валу которого через подшипниковую втулку свободно размещен дебаланс, имеющий привод в виде последовательно связанных между собой с возможностью относительного смещения осей трех звеньев со сферическими головками, верхнее из которых одним концом посредством обоймы жестко соединено с торцовой поверхностью подшипниковой втулки, а нижним концом - на установленном в корпусе про межуточном валу, соединенном с третьим звеном, жестко смонтированным нижним своим концом на валу стационарно установленного -на основании дробилки привода, В связи с тем, что дробилка является машиной инерционного типа, в процессе работы ее корпус совершает круговые колебания относительно некоторой вертикальной оси. В этом слу чае второй шаровой, соединякидий промежуточный вал с ведущим звеном привода, позволяет последнему оставатьс неподвижным при колебании корпуса. Таким образом, применение шаровых шпинделей в качестве звеньев привода допускающих сгущение осей ведущего и ведомого валов, увеличивает надежность всего привода, позволяет упростить конструкцию вибрирующей его части, что также ведет к повышению надежности и не усложняет эксплуатацию инерционных конусных дробилок, в частности демонтаж дробящего конуса при смене изношенных футеровокСзЗ Однако известная дробилка имеет ограниченный срок службы передающего звена из-за возникновения инерционны сил при колебаниях, элементов звеньев связанных с перемещающимися валами, относительно элементов, связанных с ведущими валами, имеющими неподвижную ось. Инерционные нагрузки вызывают ускоренный износ элементов звеньев. Цель изобретения - увеличение надежности привода путем снижения действующих на него центробежных сил. Указанная цель достигается тем, что в конусной инерционной дробилке содержсццей корпус, несущий дробильную чашу с установленным внутри нее на сферической опоре дробящим конусом, на валу которого через подшипниковую втулку свободно размещен дебаланс, имекмций привод в виде последовательно связанных между собой с возможностью относительного смещения осей трех звеньев со сферическими головками, верхнее из которых одним концом посредством обоймы жес ко соединено с торцовой поверхность подшипниковой втулки, а нижним концом - на установленном в корпусе пр межуточном валу, соединенным с трет им звеном, жестко смонтированным ни ним своим концом на валу стационарн установленного на основании дробилки привода, ось верхней головки зве на, связанного с дебалансом, смещена относительно оси вала дробящего конуса в сторонуJпротивоположную центру тяжести дебгшанса, в плоскос ти поперечного сечения, проходящей через стык торцовых поверхностей ПОДШИПНИ.КОВОЙ втулки и обоймы, на величину, равную 0,01-0,02 диаметра основания конуса, при этом прямая, соединяющая ось обоймы и ось вала конуса, отстает на угол ot равный 1530 от прямой, проходящей через ось вала и точку проекции центра тяжести дебаланса на упомянутую плоскость, а звенья, соединенные с промежуточным валом, смещены относительно его оси в сторону центра тяжести дебаланса, на величину, равную 0,0020,004 диаметра конуса. Величина первого смещения находится в прямой зависимости от амплитуды дробящего конуса, т.е. от величины средней разгрузочной щели между конусами, устанавливаемой в процессе работы машины. Величина второго смещения находится в прямой зависимости от амплитуды корпуса дробилки. Поскольку каждому размеру дробилки соответствуют свои величины промежуточных параметров (размеры щели, амплитуда корпуса и т.д.), размеры смещений приведены от конкретной величины, т.е. диаметра основания дробящего конуса стандартного ряда дробилок КИД-300, КИД-600, КИД-900, КИД-1200, КИД-1750, КИД-2200. На фиг.. 1 показана конструктивная схема дробилки, в которой в качестве звеньев привода дебаланса, допускающих смещение осей ведущего и ведомого валов, применены, например, шаровые шпиндели; на фиг. 2 - схема смещения элемента звена, жестко связанного с дебалансом, -например головки шарового шпинделя от оси вала дробящего конуса (разрез В-В на фиг. 1). На фиг. 3 - смещение элемента звена, жестко связанного с промежуточным валом, например верхней головки нижнего шарового шпинделя, относительно оси этого вала. Дробилка включает корпус 1 с дробильной чашей 2 и сферической опорой 3, на которой размещен дробящий конус 4 с дебалансом 5 на валу 6, имеющему подшипниковую втулку 7. Дебаланс 5 опирается на шпиндель 8, обойма 9 верхней головки которого, жестко связанная с дебалансом, смещена относительно оеи 10 вала дробящего конуса 4 в сторону, противоположную центру тяжести дебаланса 5 в плоскости поперечного сечения, проходящей через стык торцовых поверхностей подшипниковой втулки 7, и обоймы 9, на величину, равную 0,010,02 диаметра основания конуса, при этом прямая, соединяющая ось 11 обоймы и ось вала конуса отстает на угол ot/ равный 15-30 от прямой, проходящей через ось вала и точку проекции центра тяжести дебаланса на . плоскость. Нижняя головка шпинделя 8 и верхняя головка шпинделя 12, связанные с промежуточным валом 13, смщены относительно его оси на величину 0,002-0,004 от диаметра конуса в сторону центра тяжести дебаланса (фиг. 3). Шаровой шпиндель 12 соединят промежуточный вал 13 с ведущим звеном 14 привода дебаланса, стационарно закрепленным на основании дробилки.

Конусная инерционная дробилка ра,ботает следующим образом. Вращение от ведущего звена 14 через шаровой шпиндель 12, промежуточный вал 13 и шаровой шпиндель 8 сообщается дебалансу 5.

При вращении дебаланса возникает центробежная сила, которая воздействует на вал дробящего конуса и отклоняет его до соприкосновения рабочих поверхностей дробящего конуса и дробильной чаши 2, Под действием вращакицейся центробежной силы дебаланса дробящий конус обкатывается по дробильной чаше с частотой, равной частоте вращения дебаланса.

При обкатке дробящего конуса 4 по дробильной чаше 2 возникает центробежная сила собственно дробящего конуса. Материал поступает в камеру, образованную рабочими поверхностями дроб5ицего конуса 4 и дробильной чаши 2, и подвергается в ней дроблению под воздействием центробежных сил дебаланса 5 и дробящего конуса 4, В этом случае обкатка дробящего конуса 4 происходит по слою материала, толщина которого зависит от величины указанных центробежных сил и физикомеханических свойств дробимого материала .

Амплитуда вала дробящего конуса на уровне крепления элемента звена привода дебаланса определяется главным образом пределами регулирования разгрузочной щели между конусами и

д

равна -J- , где А - размер разгрузочно щели.

-|- (0,01 - 0,02)0 ,

где D., - диаметр конуса у его основания.

Под действием центробежных сил дебаланса и дробящего конуса, корпус совершает колебания с амплитудой Е (О, 002-0,004 ) D| , величина которой определяется соотношением масс, статических моментов и моментов инерции .колеблющихся частей дробилки и практически не зависит от размера разгрузочной щели.

В процессе работы звенья привода вращения дебгшанса, например шаровые шпиндели 8 и 12, вращаются относительно некоторой вертикальной неподвижной в пространстве оси без колебаний относительно этой оси, что исключает возникновение центробежных сил. Повьшение надежности привода вращения дебаланса а,следовательно, и дробилки в целом позволит получить ;годовой экономический эффект от одной машины около 2 тыс. рублей за счет увеличения к жремонтных сроков дробилки.

Формула изобретения

Конусная инерционная дробилка, 5 содержащая корпус, несущий дробильную чашу с установленным внутри нее на сферической опоре дробящим конусом, на валу которого через подшипниковую, втулку свободно размещен дебаланс, имеющий привод в виде последо20вательно связанных между собой с возможностью относительного смещения осей трех звеньев со сферическими головками/ верхнее из которых одним концом посредством обоймы жестко соединено с торцовой поверхностью подшипниковой втулки, а нижним концом - на установленном в корпусе промежуточном валу, соединенным с третьим звеном, жестко смонтированньгм нижним своим концом на валу стационарно установленного на основании дробилки привода, отличающая . с я тем, что, с целью увеличения надежности привода путем снижения

5 действукмдих на него центробежных сил, ось верхней головки звена, связанного с дебалансом, смещена относительно оси Всша дробящего конуса в сторону, противоположную центру тяжести двQ баланса, в плоскости поперечного сечения, проходшдей через стык торцовых поверхностей подшипниковой втулки и обоймы,на величину,равную 0,010,02 диаметра основания конуса, при этом прямая, соединяющая ось обоймы

5 и ось вала конуса, отстает на уголо: равный 15-30° от прямой проходящей через ось вгша и точку проекции центра тяжести дебаланса на упомянутую плоскость, а звенья, соединенные с

0 промежуточным валом, смещены относительно его оси в сторону центра тяжести дебаланса, на величину, равную 0,002-0,004 диаметра конуса. Источники информации,

5 принятые во внимание при экспертизе

1.Авторское свидетельство СССР 405580, КЛ. В 02 С 2/04, 1971.

2.Авторское свидетельство СССР W 504556, КЛ. В 02 С 2/04, 1971.

3.Патент США № 4073446,

0

КЛ. 241-211, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный вибратор конусной дробилки | 1980 |

|

SU906605A1 |

| Дебалансный ротор конусной инерционной дробилки | 1979 |

|

SU904772A1 |

| Конусная инерционная дробилка | 1982 |

|

SU1063455A1 |

| Дебалансный привод конусной инерционной дробилки | 1979 |

|

SU904771A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| ДЕБАЛАНСНЫЙ ВИБРАТОР КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКИ | 1993 |

|

RU2043155C1 |

| Конусная инерционная дробилка | 1981 |

|

SU1085624A1 |

Авторы

Даты

1981-03-23—Публикация

1979-06-01—Подача