Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известно устройство вращающейся металлургической плавильной печи для переплавки металла (патент РФ №2009423 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит цилиндрический корпус, загрузочное отверстие, горелку, летку для выпуска расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Сложность загрузки, которая вызвана необходимостью использования специального разливочного крана и сложность осуществления процесса разлива металла из печи на разливочную машину, который требует наличия промежуточного разливочного ковша.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние при плавке в печи на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся металлургической плавильной печи для переработки отходов цветных металлов (патент РФ №2058623), являющийся аналогом предлагаемой.

Описанная в патенте печь содержит, как и предлагаемая, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла.

Недостатками этой печи являются:

1. Расположение летки для выпуска расплава металла и летки для слива шлака с торца печи усложняют процесс подачи металла на разливочную машину, так как при этом необходимо наличие промежуточного разливочного ковша.

2. Расположение загрузочного отверстия на цилиндрической части печи усложняет ее конструкцию, так как необходимо предусмотреть специальное уплотнительное устройство в крышке загрузочного отверстия, потому что печь вращается.

3. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду при плавке.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является вращающаяся плавильная печь для переработки отходов цветных металлов (патент РФ №2171437), содержащая, как и заявляемая печь, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла. Прототип заявляемой печи имеет следующие недостатки:

1. Печь не имеет быстросменного леточного кирпича, который позволяет производить быстрый ремонт в случае его износа.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду. Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание вращающейся барабанной плавильной печи простой конструкции для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации. Точнее сказать создание вращающейся барабанной плавильной печи, которая в процессе плавки вращается относительно горизонтальной оси в обе стороны на угол 110° с помощью электрического привода. Технический результат - разработанная печь является простой по конструкции, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, снизить потери тепла в окружающею среду за счет теплоизоляции кожуха печи и торцевых стенок, вести процесс переплава на искусственной и естественной тяге с системой пылегазоочистки, что делает его экологически чистым, кроме того, совершать в процессе плавки вращательные движения относительно горизонтальной оси в обе стороны на угол 110° с помощью электрического привода.

Указанный технический результат достигается за счет того, что во вращающуюся барабанную плавильную печь для переработки отходов цветных металлов, содержащую цилиндрический корпус, горелочное устройство, загрузочное отверстие (окно), летку для слива расплава металла согласно предлагаемому изобретению, введен теплоизоляционный слой, состоящий из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 и слоя шамотного легковеса ША-0,4, на который набивается слой футеровки из корундовой набивной массы МКН-85 с корочкой гарнисажа, в качестве горелочного устройства используется газовая семнадцати смесительная инжекционная горелка, в которой в центре размещены пять смесителей с насадками, дающие пламя длиной 3 метра, а на периферии 12 смесителей без насадок, которые при горении газовоздушной смеси имеют пламя длиной 1,8 метра, при этом введен механизм поворота горелочного щита, кроме того, печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса, в которую входят: камера смешения, дымосос ДН-9, блок пылегазоочистки более того, печь в процессе плавки с помощью приводного механизма совершает вращательные движения относительно горизонтальной оси в обе стороны на угол 110°.

При этом введенный теплоизоляционный слой, состоящий из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 и слоя шамотного легковеса ША-0,4 позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла во вращающейся барабанной плавильной печи для переработки отходов цветных металлов (далее печи). Срок службы печи увеличивается из-за использования корундовой набивной массы с корочкой гарнисажа, которая имеет высокую огнеупорность и стойкость.

Более того, предлагаемая газовая семнадцати смесительная нжекционная горелка имеет пять центральных смесителей с насадками, которые имеют факел при горении 3,2 метра, а двенадцать периферийных смесителей без насадок позволяют получить факел при горении 2,3 метра, причем горелка содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой и кожух, приваренный к газораспределительной камере.

При этом смесители, насадки к смесителям и стабилизирующий пламя туннель горелок изготавливают литьем по выплавляемым моделям из жаростойкого чугуна ЧХ22 (С=0,6-0,9%; Si=3,0-4,0%; Mn до 0,8%; Р не более 0,1%; S не более 0,08%; Cr=20-24%), который позволяет увеличить срок службы горелки и, естественно, печи.

Следует отметить, что каждый периферийный смеситель является отливкой и представляет собой трубу с наружным диаметром 58×10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных смесителей представляют собой трубу с наружным диаметром 58×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка длиной 100 мм с наружным 064 мм, на внутренней поверхности которой имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 4 мм, угол «заострения» составляет 30°, высота ребер 3 мм, длина резьбы составляет 15 мм.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Номинальная тепловая мощность предлагаемой горелки 2,1 МВт.

Кроме того, привод вращения плавильной печи электрический и состоит из электродвигателя, муфты, червячного редуктора, пары зубчатых колес, двух осей, четырех роликов, зубчатого колеса и зубчатого обода. Приводной механизм позволяет совершать вращательные движения печи относительно горизонтальной оси в обе стороны на угол 110°.

Вместе с тем, в конструкцию печи введен механизм поворота горелочного щита, содержащий колонну, внутри которой размещен вал, с возможностью поворота на угол 105° от гидроцилиндра, жестко закрепленный на валу кронштейн с приваренным к нему патрубком для подачи из газопровода газа в газовую семнадцати смесительную инжекционную горелку и приваренный на конце кронштейна горелочный щит, при этом механизм поворота горелочного щита выполнен с возможностью загрузки шихты в печь через окно для горелки при отведенной горелке посредством виброзагрузочной машины. Введенный в конструкцию печи механизм поворота горелочного щита позволяет улучшить условия труда обслуживающему печь персоналу, при этом механизм поворота горелочного щита позволяет быстро без разборки печи заменить износившуюся горелку, кроме того, через окно, в которое вставляется горелка производить легирование, рафинирование жидкого сплава, а также производить обработку флюсами, кроме того, для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно для горелки при отведенной горелке с помощью виброзагрузочной машины.

Существенно отметить, что система пылегазоочистки состоит из камеры смешения, дымососа ДН-9, трех секционного блока пылегазоочистки, причем трех секционный пылегазоочистной блок имеет стальной прямоугольный в сечении корпус, который разделен двумя стальными перегородками и, в котором размещены три поворотные загрузочные решетки с отверстиями, имеющие каждая ось поворота с насаженным на конце маховиком, в верхней части каждой секции находятся 12 рукавных фильтров, при этом трех секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 22000 м3/час, количество рукавных фильтров 36 штук, степень очистки по фтористому водороду 62%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 90%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 73%, уровень звука не более 76 ДБА.

Работа на естественной тяге производится в случае ремонта отдельных агрегатов системы пылегазоочистки.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Следует отметить, что загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе). В конструкторской части заявки на изобретение изображено:

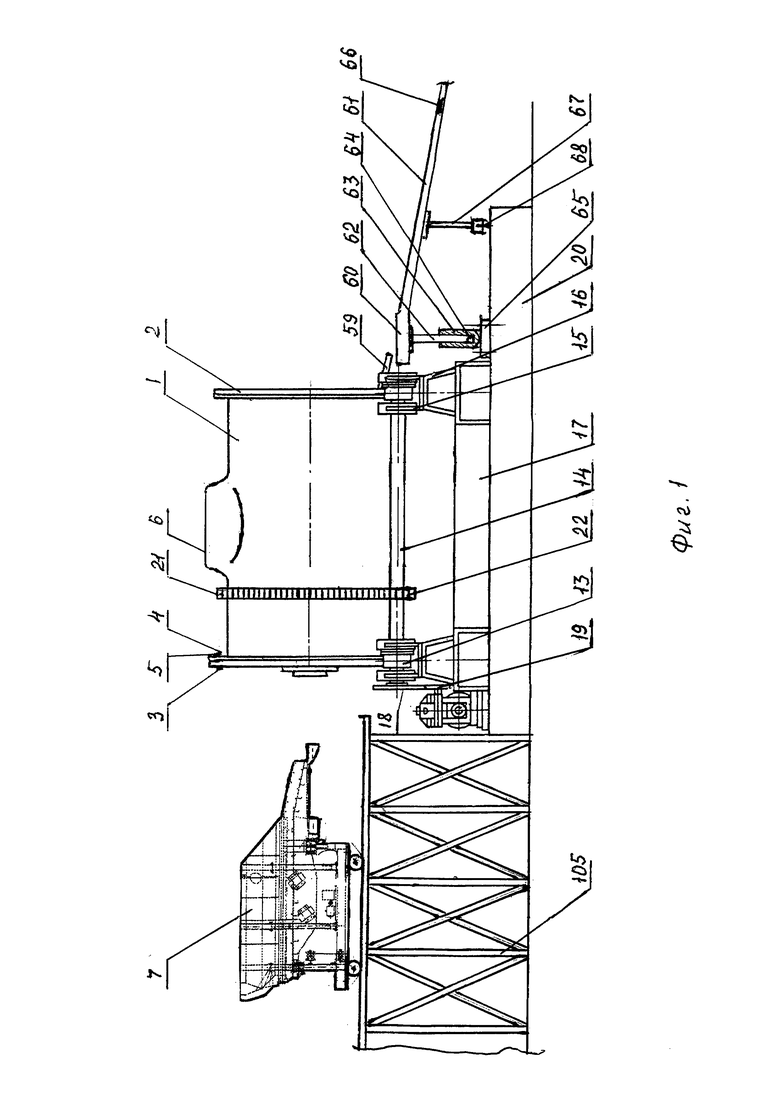

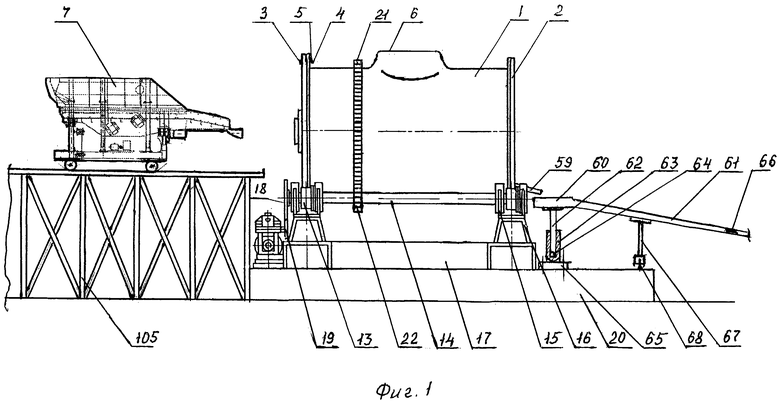

на фиг. 1 вид печи с виброзагрузочной машиной и поворотной чашей с приваренным к ней желобом (фронтальный вид);

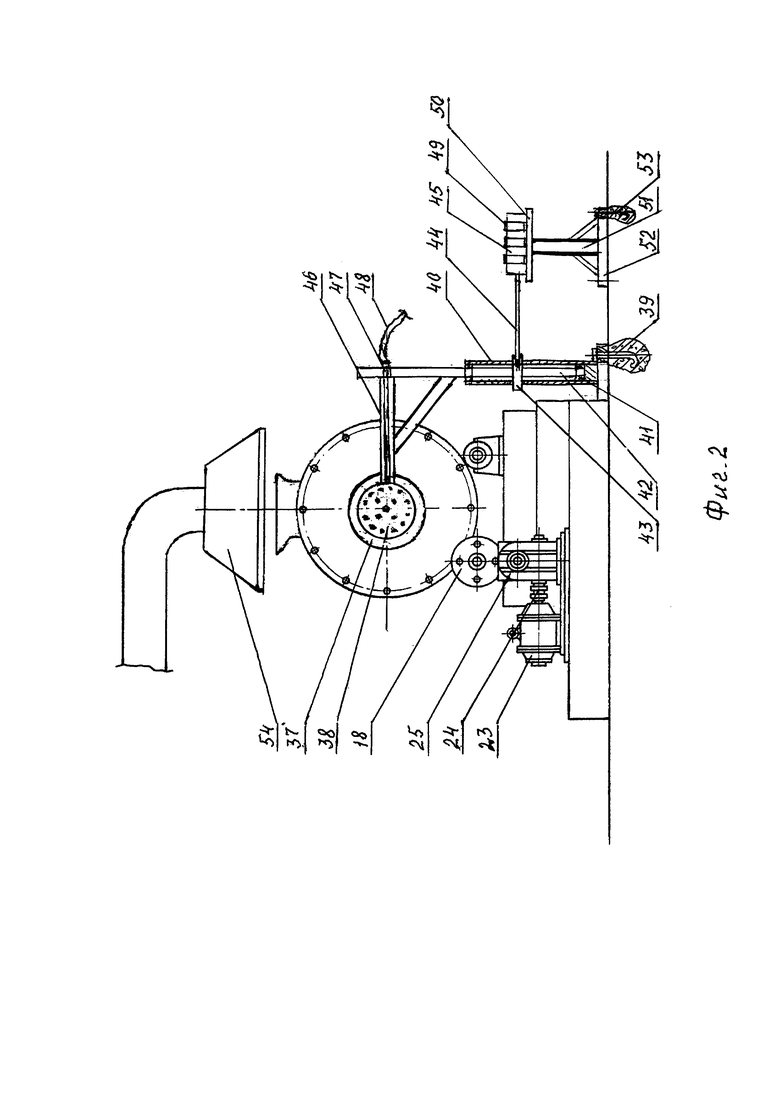

на фиг. 2 вид А печи (со стороны механизма поворота горелочного щита);

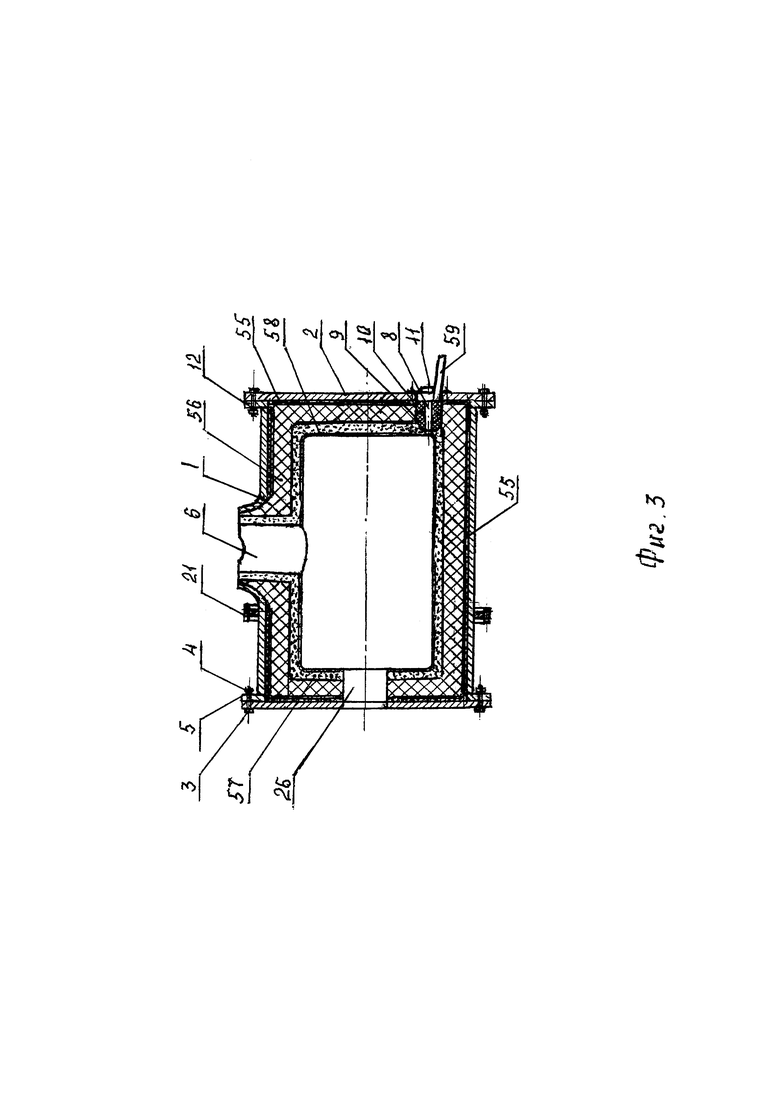

на фиг. 3 футеровка печи в разрезе;

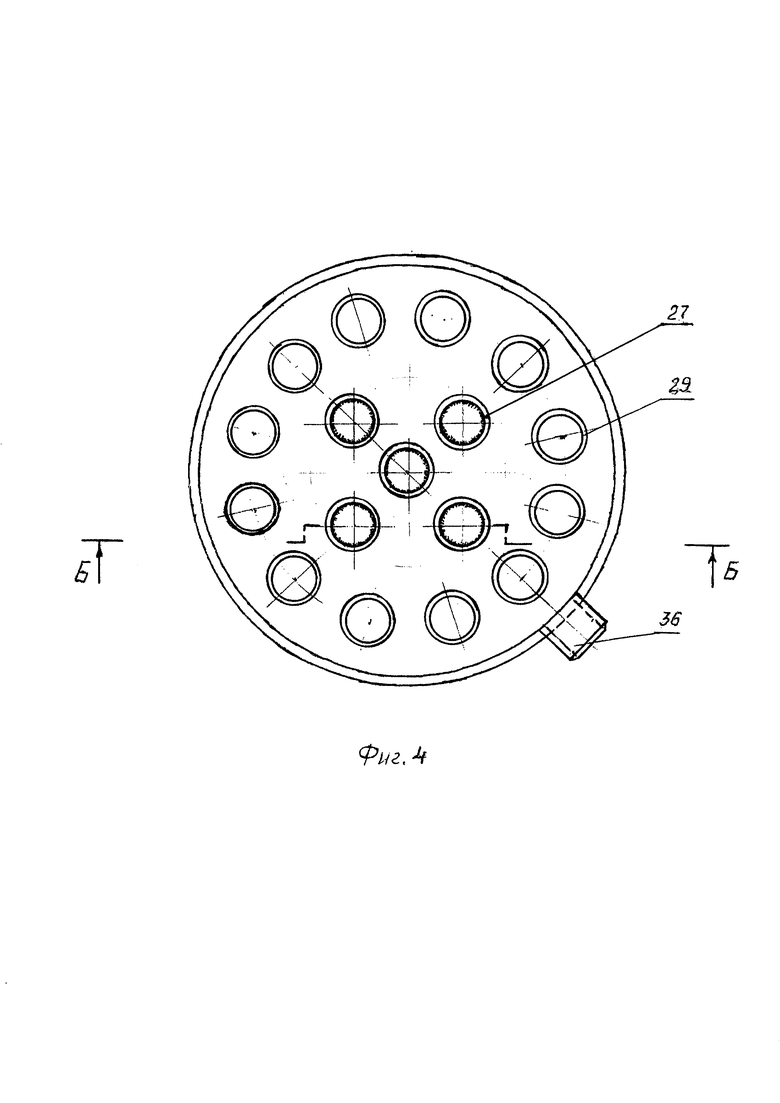

на фиг. 4 газовая семнадцати смесительная инжекционная горелка;

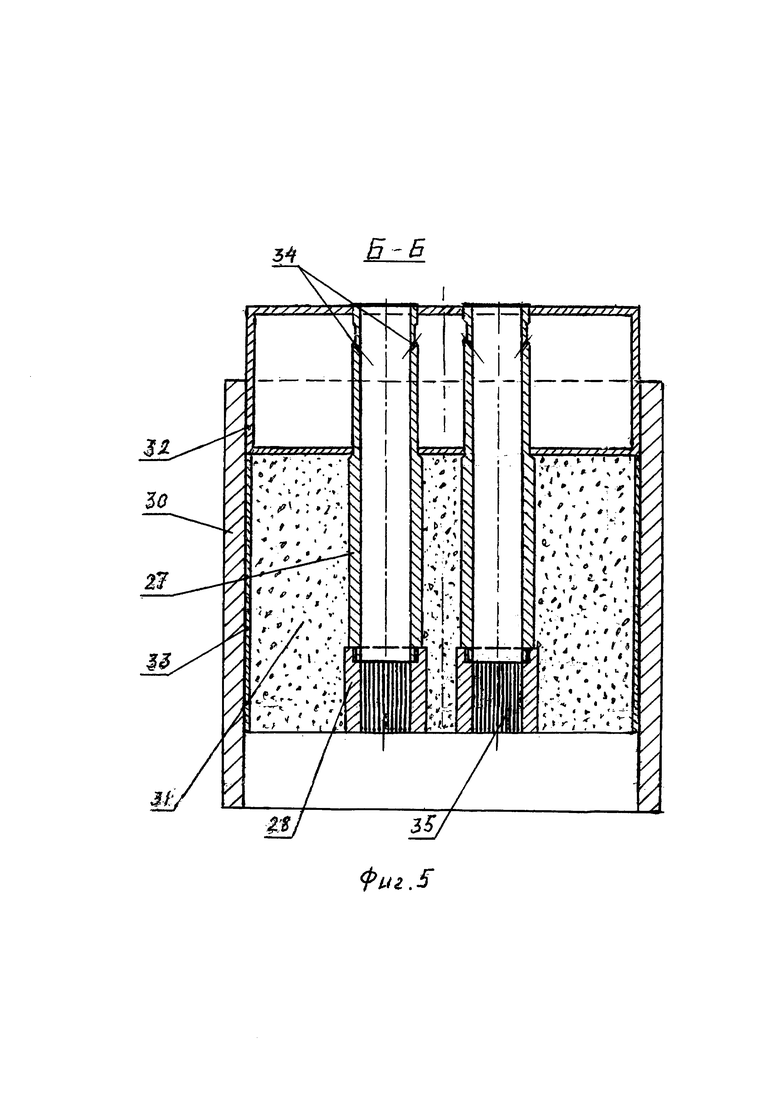

на фиг. 5 разрез Б-Б газовой семнадцати смесительной инжекционной горелки;

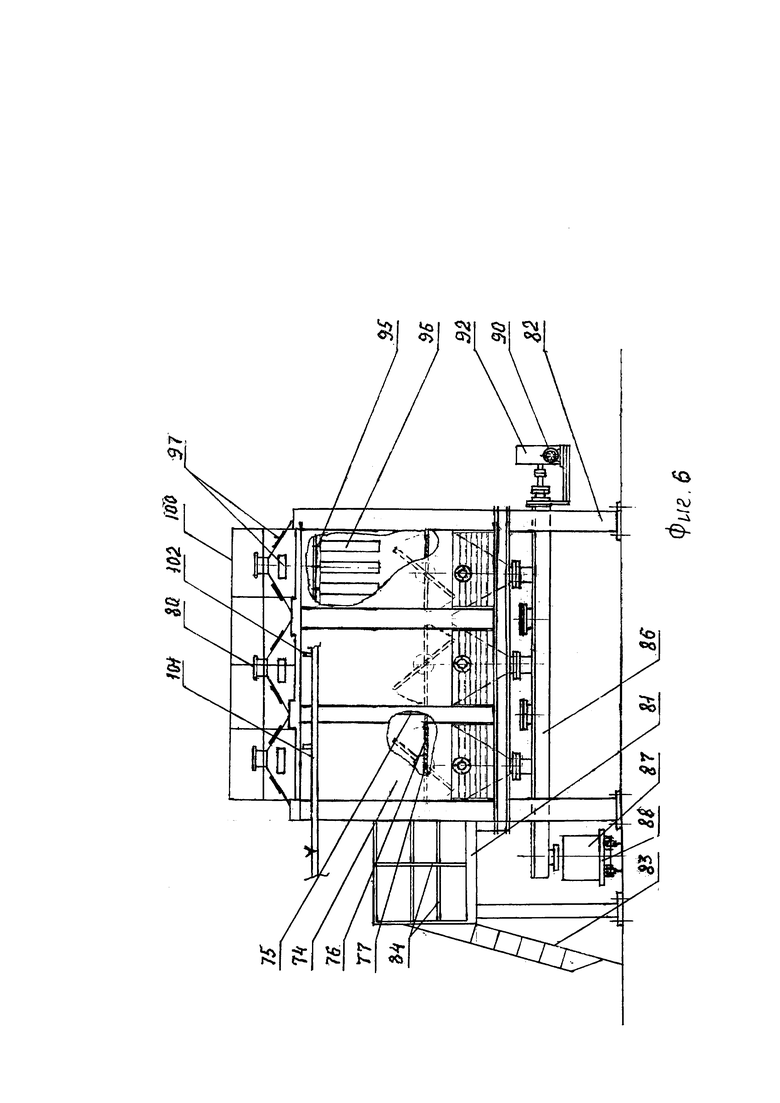

на фиг. 6 фронтальный вид трех секционного блока пылегазоочистки;

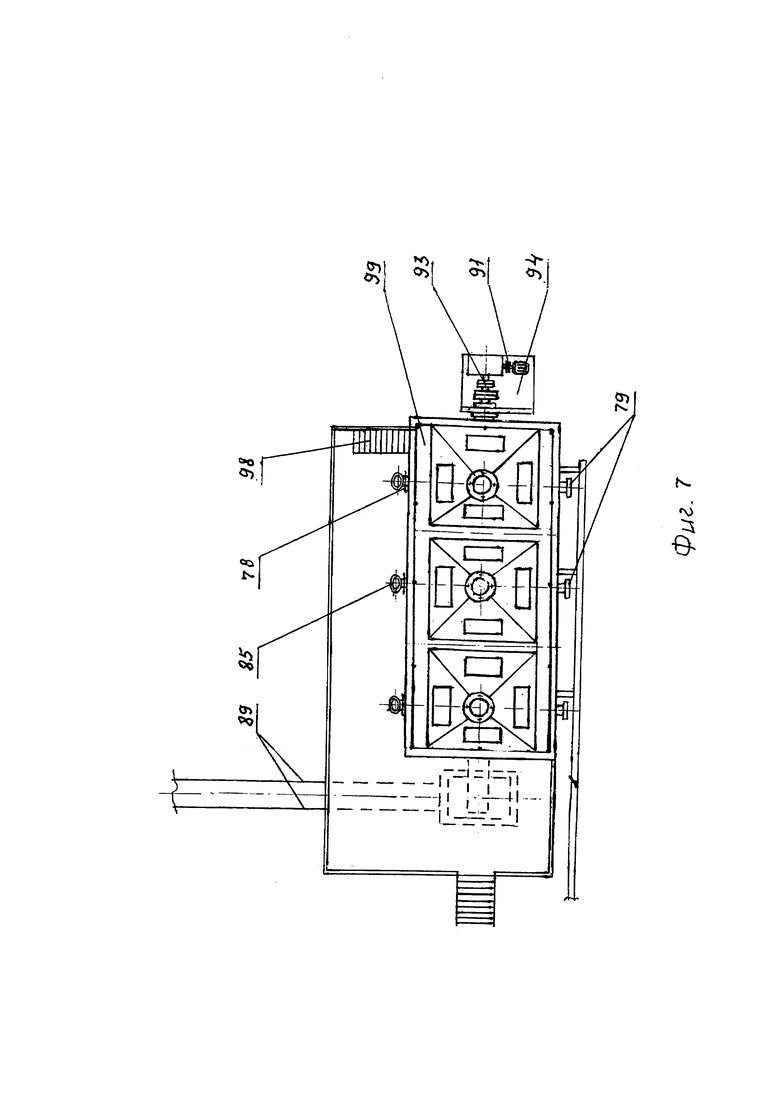

на фиг. 7 горизонтальный вид трех секционного блока пылегазоочистки;

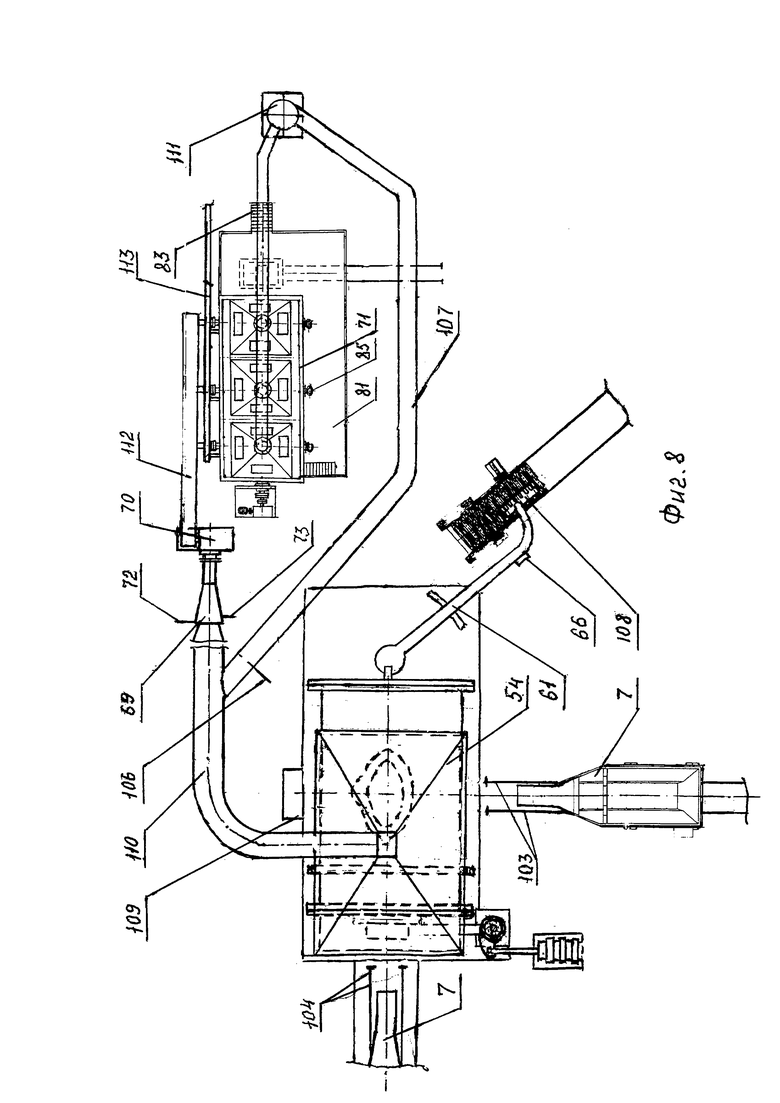

на фиг. 8 вид печи в плане с разливочным и пылегазоочистным оборудованием.

Предлагаемая вращающаяся барабанная плавильная печь для переработки отходов цветных металлов (далее печь), которая предназначена для переработки отходов цветных металлов в основном алюминиевых ломов состоит из цилиндрического корпуса 1, сваренного из стального листа толщиной 8 мм. Торцовые стенки 2 корпуса 1 отъемные и крепятся двенадцатью болтами 3 двенадцатью гайками 4 и двенадцатью пружинными шайбами 5 фиг. 1, 3. В цилиндрической части кожуха 1 выполнено загрузочное окно 6, через которое производится загрузка шихты виброзагрузочной машиной 7 фиг. 1, 8. Выпуск расплавленного металла производится через летку 8 расположенную в нижней торцевой стенки 2 печи. Летка 8 выполнена в быстросменном леточном кирпиче 9 фиг. 3. Леточный кирпич 9 зафиксирован в стальном коробе 10 леточного кирпича, который имеет отбортовки и крепится к четырем шпилькам (не показано) приваренным к торцевой стенке 2 печи четырьмя гайками и четырьмя пружинными шайбами (не показано). К коробу 10 приварены две ручки 11, с помощью которых короб 10, с находившимся внутри его износившимся леточным кирпичем 9 извлекается плавильщиками из ниши и устанавливается в нишу новый. Ремонт производится в течение 8-10 минут, при этом футеровка печи не разбирается.

К корпусу 1 печи с торцов приварены два диска 12, которые имеют 12 соосных отверстий такого же диаметра как торцевые стенки 2 корпуса 1 печи. Диски 12 и торцевые стенки 2 корпуса 1 печи выполняют как бы роль двух опорных колец фиг. 3. Корпус 1 печи в горизонтальном положении свободно лежит на четырех направляющих роликах 13. Направляющие ролики 13 имеют ось 14 и закреплены в четырех литых кронштейнах 15, которые смонтированы на опорах 16 литых кронштейнов 15, крепящихся к раме 17 печи. На одной оси 14 рядом с направляющим роликом 13 закреплено зубчатое колесо 18, которое входит в зацепление с зубчатым колесом 19 привода. Рама 17 печи закреплена на бетонном армированном уголками 50x50 постаменте 20. Постамент 20 закреплен фундаментными болтами (не показано) на бетонном полу литейного цеха. Во избежание проскальзывания и для обеспечения плавности вращения печи на корпус 1 приварен зубчатый обод 21, который входит в зацепление с зубчатым колесом 22, насаженным неподвижно на ось 14. Привод плавильной печи электрический и состоит из электродвигателя 23, муфты 24, червячного редуктора 25, пары зубчатых колес 18, 19, двух осей 14, четырех роликов 13, зубчатого колеса 22 и зубчатого обода 21. При загрузке плавильной печи шихтой рабочее окно 6 находится сбоку, во время плавки - вверху. Печь в процессе плавки с помощью электрического привода совершает вращательные движения относительно горизонтальной оси в обе стороны на угол 110°. При этом улучшается теплоотдача от футеровки металлу, кроме того, ускоряются процессы модифицирования, обработки флюсами и перемешивания металла в печи. Кроме того, для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно 26 для горелки (при отведенной горелке) с помощью второй виброзагрузочной машины 7.

Печь в торцевой стенке 2 кожуха 1 имеет горелочное устройство. В качестве горелочного устройства используется газовая семнадцати смесительная инжекционная горелка, в которой в центре размещены пять смесителей 27 с насадками 28, дающие пламя длиной 3 метра, а на периферии 12 смесителей 29 без насадок, которые при горении газовоздушной смеси имеют пламя длиной 1,8 метра. Предлагаемая газовая семнадцати смесительная инжекционная горелка содержит стабилизирующий пламя туннель 30, огнеупорную набивную массу 31, семнадцать смесителей, объединенных общей сварной газораспределительной камерой 32 и кожух 33, приваренный к газораспределительной камере 32, при этом в каждом смесителе просверлено четыре сопла 34 под углом 25 градусов к их осям фиг. 5, 6.

При этом смесители, насадки 28 к смесителям и стабилизирующий пламя туннель 30 горелки изготавливают литьем по выплавляемым моделям из жаростойкого чугуна ЧХ22 (С=0,6-0,9%; Si=3,0-4,0%; Mn до 0,8%; Р не более 0,1%; S не более 0,08%; Cr=20-24%), который позволяет увеличить срок службы горелки и, естественно, печи.

Следует отметить, что каждый периферийный смеситель 29 является отливкой и представляет собой трубу с наружным диаметром 58x10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла 34 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом пять центральных смесителей 27 представляют собой трубу с наружным диаметром 58×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла 34 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка 28 длиной 100 мм с наружным 064 мм, на внутренней поверхности которой имеются 12 литых ребер 35, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 4 мм, угол «заострения» составляет 30°, высота ребер 3 мм, длина резьбы составляет 15 мм. Газ подается в горелку под давлением 0,1 МПа через штуцер 36.

При этом огнеупорная набивная масса 31 для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Номинальная тепловая мощность предлагаемой горелки 2,1 МВт.

В конструкцию печи введен механизм поворота горелочного щита 37, который представляет собой круглую стальную пластину диаметром 650 мм и толщиной 8 мм фиг. 2 (во избежание загромождения фиг. 1 механизм поворота горелочного щита на фиг. 1 не показан). В горелочный щит 37 вварена по центру горелка 38. К бетонному полу цеха четырьмя анкерными болтами 39 крепится колонна 40 механизма поворота горелочного щита 37. В колонне 40 вращается в двух подшипниках 41 вал 42, к которому приварен сектор 43, прикрепленный шарнирно к штоку 44 гидроцилиндра 45. Вал 40 с приваренным на нем кронштейном 46 и приваренным к нему патрубком 47, по которому подается из газопровода 48 газ в горелку 38, имеет возможность поворота на угол 105 градусов фиг. 2. Гидроцилиндр 45 жестко закреплен тремя хомутами 49 на столе 50 опоры 51. Внизу опоры 51 приварена стальная плита 52, которая закреплена в полу литейного цеха четырьмя фундаментными болтами 53. К кронштейну 46 приварен горелочный щит 37. Газ по трубе 48 подается в горелку 38, где сгорает, а дымовые газы, образующиеся в процессе плавки, удаляются через зонд 54 в систему пылегазоочистки. Введенный в конструкцию печи механизм поворота горелочного щита позволяет улучшить условия труда обслуживающему печь персоналу. Очень важным фактом является то, что механизм поворота горелочного щита 37 позволяет быстро без разборки печи заменить износившуюся горелку 38, кроме того, через окно 26, в которое вставляется горелка производить легирование, рафинирование жидкого сплава, а также производить обработку флюсами и загружать шихту.

Печь футеруется шамотным легковесным кирпичом марки ШЛ- 0,4 клин ребровый изделие №44, 45. В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%), и фоскона (алюмохромофосфатная смесь, 2%) фиг. 3. Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются. Для футеровки корпус 1 снимается с катков 13, ставится в вертикальное положение, отвинчивается одна торцовая стенка 2. Сначала на корпус 1 укладывается теплоизоляционный слой, состоящий из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 поз. 55, далее на него футеруется слой шамотного легковеса ШЛ-0,4 поз. 56. Введенный теплоизоляционный слой, состоящий из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 поз. 55 и слоя шамотного легковеса 56 позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в печи. На слой шамотного легковеса 56 набивается по шаблону слой футеровки из корундовой набивной массы 57. В процессе прокалки печи наносится корочка гарнисажа 58. Стойкость футеровки из корундовой набивной массы 57 с корочкой гарнисажа 58 более 700 плавок. Срок службы печи увеличивается из-за использования корундовой набивной массы 57 с корочкой гарнисажа 58, которая имеет высокую огнеупорность и стойкость.

Из печи наплавленный металл вытекает из металлической летки 8, течет по разливочному носку 59 и попадает в металлическую футерованную поворотную чашу 60, затем течет по приваренному к футерованной чаше 60 стальному футерованному желобу 61 далее в разливочное оборудование. Внизу к металлической футерованной поворотной чаше 60 приварен вал 62, который вращается во втулке 63 и опирается на стальной шарик 64, при этом обеспечивается легкость поворота чаши 60. К втулке приварена стальная пластина 65, которая закреплена в постаменте 20 печи. Стальной футерованный желоб 61 имеет ручку 66 и приваренную стальную опору 67 с колесиком 68. При этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса. Система пылегазоочистки состоит из камеры смешения 69, дымососа ДН-9 поз. 70, трех секционного блока пылегазоочистки 71. Перед дымососом ДН-9 поз. 70 установлена камера смешения 69, в которой шибер 72 предназначен для регулирования подачи дымовых газов в блок пылегазоочистки, а шибер 73 для процесса смешивания дымовых газов с воздухом цеха. Для нагнетания дымовых газов в трех секционный блок пылегазоочистки 71 служит дымосос ДН-9 поз. 70. Пылегазоочистной блок 71 системы пылегазоочистки трех секционный, имеет стальной прямоугольный в сечении корпус 74, который разделен двумя стальными перегородками 75 и, в котором размещены три поворотные загрузочные решетки 76 с отверстиями, имеющие каждая ось поворота 77 с насаженным на конце маховиком 78 фиг. 6, 7. В нижней части корпуса 74 приварены три входных патрубка 79, в верхней - три выходных 80, кроме того, имеется обслуживающая площадка 81, которая опирается на четыре опоры 82, а также имеет приваренную лестницу 83 и ограждение 84. Выше каждой загрузочной решетки 76 расположен загрузочный патрубок 85. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 74. Отработанный адсорбент выгружается из шнекового транспортера 86 в тару 87, которая установлена на тележке 88, причем тележка 88 перемещается по рельсам 89 под площадкой 81. Привод шнекового транспортера состоит из электродвигателя 90, муфты 91, редуктора 92, муфты 93, площадки 94 и шнека (не показан). В верхней части корпуса 74 в каждой секции размещены на 12-ти подвесках 95 двенадцать матерчатых фильтров 96, которые улавливают пыль из дымовых газов. В верхней части корпуса 74 в каждой секции имеется 4 люка, которые закрываются крышками 97. Люки необходимы для проведения смены матерчатых фильтров, ремонтно-профилактических работ. Для смены матерчатых фильтров, проведения ремонтно-профилактических работ слесари - ремонтники поднимаются по лестнице 98 на площадку 99, которая имеет ограждение 100. Для стряхивания пыли с матерчатых фильтров 96 по трубе 101 и по патрубкам 102 подается с заводской компрессорной станции импульсами (с помощью золотникового отсечного устройства) сжатый воздух под давлением 5-6 ата, при этом пыль с поверхности матерчатых фильтров 96 падает вниз на загрузочные решетки 76 с адсорбентом. Накопленный отработанный адсорбент и пыль выгружается шнековым транспортером 86 в тару 87, размещенную на тележке 88. Периодически 1-2 раза в неделю отработанный адсорбент перегружается в машину и увозится в отвал. Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге.

Печь работает на естественной тяге следующим образом. Печь после футеровки прокаливается. Измельченная на шредере шихта проходит магнитную сепарацию и подается в виброзагрузочную машину 7, печь оператором наклоняется в сторону виброзагрузочной машины 7, при этом рабочее окно 6 печи должно встать напротив загрузочного лотка виброзагрузочной машины 7. Оператор включает привод перемещения виброзагрузочной машины 7 вперед, виброзагрузочная машина 7 перемещается по рельсовому пути 103 к печи и ее лоток входит в рабочее окно 6 печи. Включается механизм вибрации виброзагрузочной машины 7 и шихта по лотку падает в предварительно прокаленную печь. После загрузки шихты виброзагрузочная машина 7 подается по рельсам 103 назад, а печь поворачивается в исходное положение. Для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно 26 для горелки (при отведенной горелке) с помощью второй виброзагрузочной машины 7 одновременно, при этом виброзагрузочная машина перемещается по рельсовому пути 104, проложенному на эстакаде 105. При этом шиберы 72 и 73 на камере смешения закрыты, а шибер 106 на газоходе 107 открыт.Пламя горелки 38 нагревает лом в печи до температуры плавления. Металл плавится и накапливается в печи. После полного расплавления загруженного в печь лома, горелка 38 плавильщиком металла и сплавов отводится, забрасывается в печь через окно 26, где находилась горелка, флюс, после обработки флюсом жидкого металла и подтверждении лабораторией спектрального анализа марки получаемого сплава, открывают летку 8 и жидкий металл течет по футерованному желобу 61, заполняя изложницы, находящиеся на разливочном конвейере 108. После разливки жидкого металла, печь поворачивают и по носку рабочего окна 6 шлак скачивают в шлаковню 109. Дымовые газы попадают в зонд 54 проходят газоходы 110, 107 входят в дымовую трубу 111 и удаляются в атмосферу. Регулировка шиберами 72, 73, 106 производится не так часто, поэтому для их обслуживания используется приставная лестница. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, а также при проведении ремонтно-профилактических работ системы пылегазоочистки. Работа печи на искусственной тяге.

При работе печи на искусственной тяге, когда шиберы 72, 73 на камере смешения открыты, а шибер 106 на газоходе 107 закрыт, продукты горения, пройдя камеру смешения 69, разбавляются в ней воздухом цеха, далее дымососом 70 подаются по трубе 112 в трех секционный блок пылегазоочистки 71. Предварительно при работе печи на искусственной тяге оператор поднимается по лестнице 83 на обслуживающую площадку 81 и загружает в загрузочные патрубки 85 адсорбент: известь «пушонка», активированный уголь, березовый уголь. Дымовые газы проходят в адсорбенте на загрузочных решетках 76 очистку от вредных соединений в «кипящем слое», а в рукавных фильтрах происходит их очистка от пыли. Сжатый воздух для стряхивания пыли с рукавных фильтров 96 подается от заводской компрессорной станции по трубе 113. Итак, операции при работе печи на искусственной тяге выполняются такие же, как и при работе печи на естественной тяге, но добавляются еще операции: загрузки адсорбента, включения трех секционного блока пылегазоочистки 71, включения дымососа 70. Очистка дымовых газов делает процесс экологически чистым. Итак, предлагаемая печь является простой по конструкции, используется для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, введенные в конструкцию элементы, устройства позволяют снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Изобретение относится к вращающейся барабанной плавильной печи для переработки отходов цветных металлов, в частности алюминиевых ломов. Печь содержит цилиндрический корпус, горелочное устройство, загрузочное окно, летку для слива расплава металла, теплоизоляционный слой, состоящий из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 и слоя шамотного легковесного кирпича, на который набит слой футеровки из корундовой набивной массы, горелочное устройство выполнено в виде газовой семнадцатисмесительной инжекционной горелки, в которой в центре размещены пять центральных смесителей с насадками, которые имеют двенадцать ребер, обеспечивающих пламя длиной 3,2 м, а двенадцать периферийных смесителей без насадок позволяют получить пламя длиной 2,3 м. Печь имеет механизм поворота горелочного щита с возможностью загрузки шихты в печь через окно для горелки при отведенной горелке, приводной механизм для вращения печи относительно горизонтальной оси в обе стороны на угол 105°. В печи имеется летка для слива расплавленного металла, выполненная в быстросменном леточном кирпиче в коробе для обеспечения возможности их замены без остановки печи. Печь имеет систему пылегазоочистки, содержащую камеру смешения, дымосос, трехсекционный блок пылегазоочистки. В процессе плавки печь с помощью приводного механизма совершает вращательные движения относительно горизонтальной оси в обе стороны на угол 110°. Обеспечивается простота конструкции, увеличивается срок эксплуатации, снижаются выбросы вредных газов в атмосферу. 6 з.п. ф-лы, 8 ил.

1. Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов, содержащая цилиндрический корпус, горелочное устройство, загрузочное окно, летку для слива расплава металла, отличающаяся тем, что она снабжена горелочным щитом с механизмом его поворота, приводным механизмом для обеспечения вращательного движения печи относительно горизонтальной оси в обе стороны на угол 110° и теплоизоляционным слоем, состоящим из трех листов теплоизоляционного муллитокремнеземистого картона МКРК-500 и слоя шамотного легковесного кирпича ША-0,4, на который набивается слой футеровки из корундовой набивной массы МКН-85 с корочкой гарнисажа, при этом горелочное устройство выполнено в виде газовой семнадцатисмесительной инжекционной горелки, в которой в центре размещены пять центральных смесителей с насадками, обеспечивающих пламя длиной 3,2 м, а двенадцать периферийных смесителей без насадок позволяют получить пламя длиной 2,3 м, а печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, включающей камеру смешения, дымосос ДН-9, трехсекционный блок пылегазоочистки.

2. Печь по п. 1, отличающаяся тем, что механизм поворота горелочного щита содержит колонну, внутри которой размещен вал с возможностью поворота на угол 105° от гидроцилиндра, жестко закрепленный на валу кронштейн с приваренным к нему патрубком для подачи из газопровода газа в газовую семнадцатисмесительную инжекционную горелку и приваренный на конце кронштейна горелочный щит, при этом механизм поворота горелочного щита выполнен с возможностью загрузки шихты в печь через окно для горелки при отведенной горелке посредством виброзагрузочной машины.

3. Печь по п. 1, отличающаяся тем, что газовая семнадцатисмесительная горелка содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, и кожух, приваренный к газораспределительной камере, при этом смесители, насадки к смесителям и стабилизирующий пламя туннель изготовлены литьем по выплавляемым моделям из жаростойкого чугуна ЧХ22: С=0,6-0,9%; Si=3,0-4,0%; Mn - до 0,8%; Р - не более 0,1%; S - не более 0,08%; Cr=20-24%.

4. Печь по п. 1, отличающаяся тем, что каждый периферийный смеситель является отливкой в виде трубы с наружным диаметром 58×10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, пять центральных смесителей выполнены в виде трубы с наружным диаметром 58×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем в каждом смесителе имеется насадка длиной 100 мм с наружным диаметром 64 мм, на внутренней поверхности которой имеются двенадцать литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть - заострение длиной 4 мм, угол заострения составляет 30°, высота ребер 3 мм, длина резьбы составляет 15 мм.

5. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

6. Печь по п. 1, отличающаяся тем, что привод вращения плавильной печи электрический и состоит из электродвигателя, муфты, червячного редуктора, пары зубчатых колес, двух осей, четырех роликов, зубчатого колеса и зубчатого обода.

7. Печь по п. 1, отличающаяся тем, что блок пылегазоочистки имеет стальной прямоугольный в сечении корпус, который разделен двумя стальными перегородками и в котором размещены три поворотные загрузочные решетки с отверстиями, имеющие каждая ось поворота с насаженным на конце маховиком, в верхней части каждой секции находятся двенадцать рукавных фильтров, при этом трехсекционный блок пылегазоочистки выполнен с возможностью обеспечения производительности по очищаемому газу 22000 м3/ч, имеет тридцать шесть рукавных фильтров, степень очистки по фтористому водороду 62%, степень очистки по окиси меди 84%, степень очистки по окиси углерода 90%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 73%, уровень звука не более 76 дБА.

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2171437C1 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2011 |

|

RU2458302C1 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Трал для лова рыбы | 1985 |

|

SU1243663A1 |

Авторы

Даты

2021-11-22—Публикация

2020-11-30—Подача