Изобретение относится к пластмассовому дюбелю для скрепления рельса со шпалой, в частности с бетонной шпалой, с по существу цилиндрическим телом дюбеля, который имеет со стороны головки предпочтительно примыкающий к бортику дюбеля снизу стержневой участок, а на его продолжении - наружную резьбу, с помощью которой он вывинчивается из шпалы или завинчивается в нее, и ниже стержневого участка снабжен внутренней резьбой для приема шпального шурупа.

Рельсы железнодорожных путей на современных сильно нагруженных участках прокладываются почти исключительно на бетонных шпалах и с системами рельсового скрепления, состоящими из натяжных элементов (упругих зажимов), рельсовых направляющих элементов (угловых направляющих пластин) и комбинации шурупа с дюбелем, причем используется пластмассовый дюбель вышеупомянутого типа, как, например, известного из ЕР 0 785 308 В1. Пластмассовый дюбель изготавливается путем литья под давлением из высокоценных пластмасс, как-то: полипропилен, полиамид или полиолефин, в частности полиэтилен высокого давления (HDPE).

Комбинация шурупа с дюбелем представляет собой критический компонент, поскольку, с одной стороны, она должна воспринимать усилия натяжения натяжного зажима (в случае высокоупругих систем речь идет даже о приложении знакопеременных усилий), а с другой стороны, усилия должны передаваться на предварительно напряженный бетон шпалы как можно более плавно. При этом в первую очередь повышенные пики напряжения очень быстро могут привести к образованию в бетоне трещин, которые в конечном счете приводят к разрушению бетонной шпалы.

На практике используются два решения, а именно, как известно из вышеупомянутой публикации, во-первых, комбинация шурупа с дюбелем, состоящая из шпального шурупа с круглой резьбой и пластмассового дюбеля с соответствующей внутренней резьбой для шурупов с круглой резьбой. Этот известный пластмассовый дюбель на нижнем участке тела дюбеля имеет форму, согласованную с наружной резьбой шпального шурупа по существу с одинаковой толщиной стенки, рассчитанной таким образом, чтобы наружный диаметр дюбеля минимум в 1,05, а максимум в 1,2 раза превосходил внутренний диаметр дюбеля, и чтобы нижний участок тела дюбеля был подогнан под закругленный наружный диаметр шпального шурупа. Благодаря тем самым еще более сниженной толщине тело дюбеля должно охватывать шуруп наподобие тонкостенной оболочки. В результате подгонки нижнего участка тела дюбеля под закругленную наружную резьбу шпального шурупа при ввинчивании шурупа предотвращается опасность врезания в тонкую стенку дюбеля по сравнению с резьбой с острыми краями.

Правда, тонкостенность пластмассового дюбеля приводит к тому, что передача усилий от шпального шурупа на бетон осуществляется непосредственно, что, в частности, при толчках или поперечных составляющих усилий (действующих со стороны железнодорожного колеса на систему скрепления через рельс) приводит к экстремальным пикам напряжения в бетоне. Кроме того, вывинчивание такого тонкостенного пластмассового дюбеля при обнаружении повреждения возможно лишь условно, поскольку сменный дюбель для ввинчивания в «бетонную» резьбу (возникающую при вывинчивании поврежденного дюбеля) должен иметь меньшие размеры наружной резьбы. Однако дальнейшее сокращение толщины стенки вызывает явное ослабление пластмассового дюбеля, так что замена не может обеспечить надежность на длительный период.

Вторая комбинация шурупа с дюбелем состоит из стандартного шпального шурупа с треугольной резьбой и пластмассового дюбеля с внутренней резьбой исключительно для шурупов с треугольной резьбой. Хотя используемые при этом пластмассовые дюбели являются более толстостенными, ввинчивание шпального шурупа требует все же для охвата хода резьбы дюбеля особой тщательности. Если это не удается, шпальный шуруп может нарезать в пластмассовом дюбеле рядом с заданным ходом треугольной резьбы новую резьбу, что приведет к значительному ослаблению пластмассового дюбеля, а в долгосрочной перспективе к его разрушению.

Поэтому в основу изобретения положена задача создания подобного пластмассового дюбеля без указанных недостатков, который, в частности, в отношении своих эксплуатационных свойств, как-то: равномерная передача усилий на шпалу, простота монтажа и заменяемость, уменьшение опасности трещинообразования, был бы более совершенным и к тому же разнообразно используемым.

Эта задача согласно изобретению решается за счет того, что стержневой участок внутри, в переходе к внутренней резьбе, имеет спиралеобразный уступ, сокращающий внутренний диаметр на части длины стержневого участка и проходящий по меньшей мере по части окружности. Этот уступ, который при длине стержневого участка около 40 мм может иметь в длину примерно 15 мм, несколько сужает вход в шпальный шуруп и обеспечивает предварительную центровку шпального шурупа непосредственно перед входом его резьбы во внутреннюю резьбу дюбеля. Спиралеобразная форма уступа, как и примыкающие витки резьбы, способствуют тому, что шпальный шуруп наряду с заданным ходом резьбы не может нарезать новую собственную резьбу. Прежде всего, при использовании шурупов с треугольной резьбой предотвращается опасность повреждения дюбеля в результате неправильной посадки или, соответственно, установки шпального шурупа. После этого уже не может получиться так, что шуруп с треугольной резьбой нарежет новую резьбу, что привело бы к необходимости вывинчивания и повторной установки шпального шурупа.

Таким образом, пластмассовый дюбель согласно изобретению пригоден для шпальных шурупов с треугольной резьбой и для шпальных шурупов с круглой резьбой. При неизбежных перепутываниях шурупов во время укладки пути, когда оба эти типа шурупов часто складируются на путеукладочных фирмах и железнодорожных компаниях десятками тысяч, дюбель не сможет получать повреждений, и монтаж может осуществляться без изменений.

Предпочтительное предложение изобретения предусматривает, что в направлении ввинчивания соответствующие передние боковые стороны профиля внутренней резьбы дюбеля и его соответствующие отстающие боковые стороны профиля резьбы имеют разный угол подъема и на дне впадины между витками резьбы переходят друг в друга с разными радиусами. В результате достигается оптимизация геометрии резьбы для приема шпальных шурупов с круглой и с треугольной резьбой при одинаковой долговечности и силе натяжения. Углы подъема, осуществляющие эту оптимизацию для опережающей или отстающей боковой стороны профиля резьбы, могут составлять 70 или 45°, а радиусы переходов 1 или 1,5 мм.

Предпочтительный вариант выполнения изобретения предусматривает, чтобы стержневой участок был выполнен с резьбовидным наружным профилированием. Благодаря этому дополнительному к уже имеющейся наружной резьбе профилированию резьбы, выполненному - если оно имеется - между бортиком дюбеля и спиралеобразным уступом, определяющим геометрию ввинчивания с предварительной центровкой, добиваются того, чтобы, что подтверждается многочисленными опытами, даже при очень сильно увеличенном крутящем моменте ввинчивания вытягивание предотвращалось, и дюбель все еще мог бы вывинчиваться. Дело в том, что, несмотря на 250 нм согласно инструкции, на практике из-за плохо отрегулированных винтовертов имеют место величины порядка 900-1000 нм, причем стержневой участок растягивается кверху, а бортик дюбеля на несколько десятых миллиметра вытягивается над поверхностью бетонной шпалы.

Если витки наружной резьбы пластмассового дюбеля выполнены предпочтительно пилообразными с пологим углом наклона, нисходящим с вершин профиля резьбы в направлении ввинчивания с одинаковым большим шагом, имея, например, угол наклона порядка 18° и шаг около 12,5 мм, то это способствует распределению напряжений и, тем самым, предотвращению радиальных трещин в бетонной шпале, что препятствует разлому шпал вдоль направления стальной арматуры. А именно, благодаря пилообразной форме раздаточное действие удерживается на самом низком уровне. Кроме того, для отстающих верхних боковых сторон профиля наружной резьбы достигается крутой угол. Таким образом, при воздействии вытягивания дюбель имеет опору лишь на коротком участке контура резьбы. Большая часть опорного участка, т.е. верхние боковые стороны профиля наружной резьбы, выполнены тем самым с крутым углом.

Предпочтительный вариант выполнения изобретения предусматривает, что тело дюбеля имеет большую толщину с отношением внутреннего диаметра внутренней резьбы к наружному диаметру ≤0,67, причем внутренний диаметр резьбы составляет, предпочтительно, 15-20 мм, а наружный диаметр - 30-35 мм. Явно большая толщина стенки дюбеля по сравнению с дюбелями, обычно применяемыми в строительстве железных дорог, обеспечивает получение больших площадок для передачи усилий и приводит к тому, что напряжения во всей системе рельсового скрепления сокращаются. В качестве особенно подходящих оказались внутренний диаметр резьбы от 17 до 18 мм и наружный диаметр от 31 до 32 мм, т.е. остающаяся толщина стенки колеблется в этом примере выполнения между 13 и 15 мм.

Другие предпочтительные варианты выполнения изобретения предусматривают, чтобы внутренняя резьба имела другой шаг, нежели чем резьба шпального шурупа, будучи выполнена как вариант по меньшей мере с одним шагом, отличным от остальных шагов. В то время как между шпальным шурупом и дюбелем предусмотрен неодинаковый шаг или по меньшей мере одно изменение шага внутренней или наружной резьбы дюбеля, основные усилия концентрируются на нижнем участке дюбеля. Это способствует улучшению ситуации с бетонной шпалой и опасность трещинообразования в области бортика дюбеля сокращается.

Согласно предложению изобретения общая длина дюбеля от бортика до конца составляет по меньшей мере 135-140 мм. При этом речь идет о стандартных размерах, причем выход дюбеля за пределы этого стандартного размера для переноса приложенных усилий в некритическую область бетонной шпалы остается в рамках изобретения.

Другой предпочтительный вариант выполнения изобретения предусматривает, чтобы бортик дюбеля был выполнен сужающимся в направлении ввинчивания. Такая конусность бортика дюбеля, примерно в 8°, особенно эффективна тогда, когда дюбель при отливке бетонной шпалы позиционируется в литейной форме посредством держателя дюбеля. В этом случае предотвращается попадание жидкотекучей воды с поверхности бетона («бетонное жидкое тесто») в дюбель. А именно, достигается эффект уплотнения. Если затем дюбель плотно ввинчивается в шпалу, наружный край бортика дюбеля, отлитого под давлением из эластичного материала, действует как рабочая кромка уплотнения.

Другие признаки и подробности изобретения вытекают из пунктов формулы изобретения и последующего описания примеров выполнения изобретения, изображенных на чертежах. При этом:

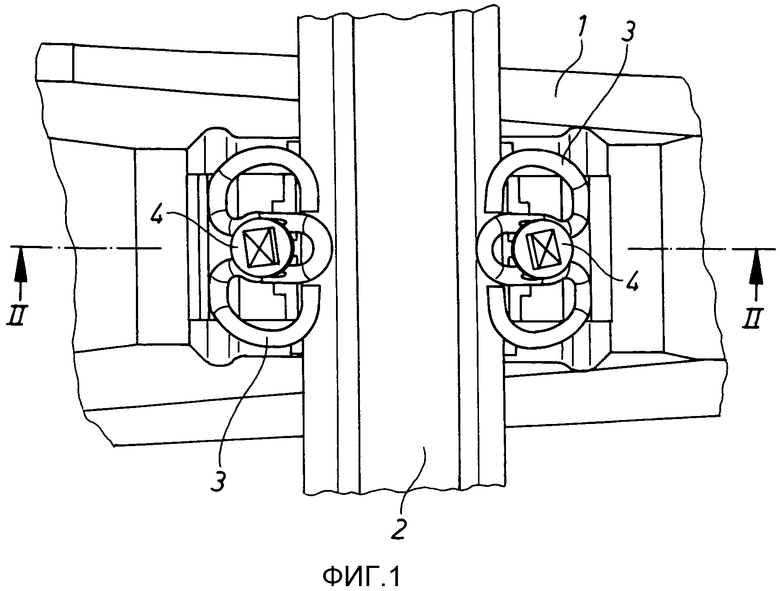

фиг. 1 изображает вид сверху скрепления рельса с бетонной шпалой в виде фрагмента рельсового пути;

фиг. 2 - сечение по линии II-II на фиг. 1;

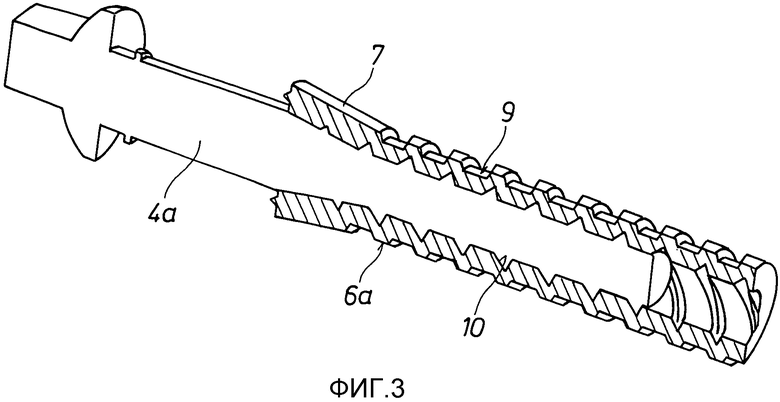

фиг. 3 - продольный разрез обычного шпального шурупа с треугольной резьбой, ввинченного в пластмассовый дюбель для треугольной резьбы, относящийся к уровню техники, в перспективе;

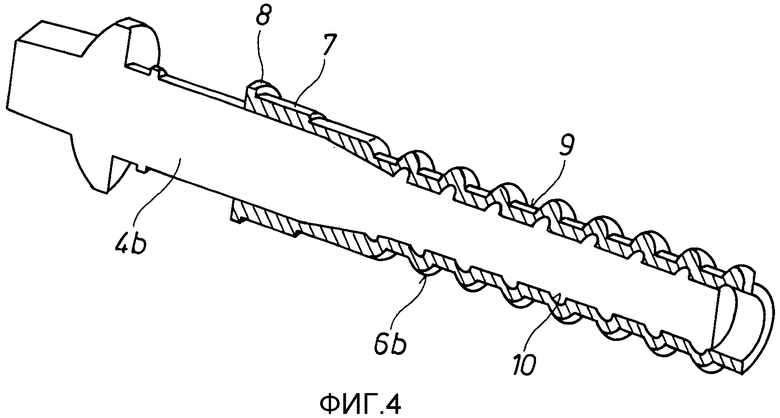

фиг. 4 - продольный разрез обычного шпального шурупа с круглой резьбой, ввинченного в пластмассовый дюбель для круглой резьбы, относящийся к уровню техники, в перспективе;

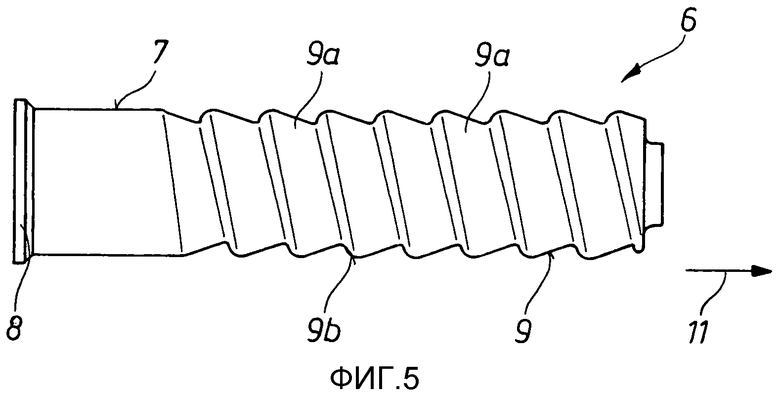

фиг. 5 - продольный вид варианта выполнения пластмассового дюбеля согласно изобретению с оптимизированной геометрией ввинчивания для использования в шпальных шурупах как с круглой, так и с треугольной резьбой;

фиг. 6 - продольный разрез пластмассового дюбеля на фиг. 5;

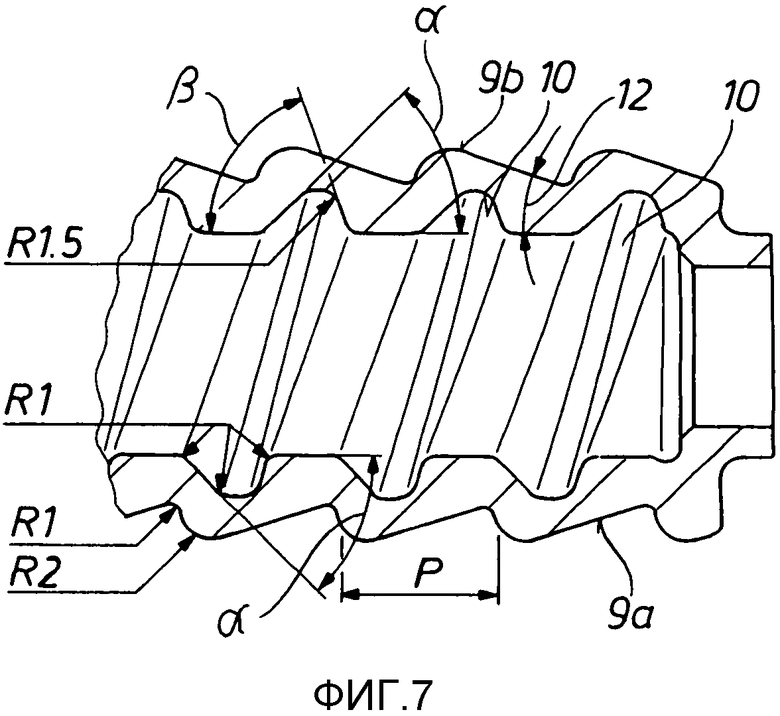

фиг. 7 - передний концевой участок дюбеля, обведенный на фиг. 6 штрихпунктирной окружностью, в виде выносного элемента при увеличении;

фиг. 8 - продольный вид другого варианта выполнения пластмассового дюбеля согласно изобретению для использования в шпальных шурупах как с круглой, так и с треугольной резьбой;

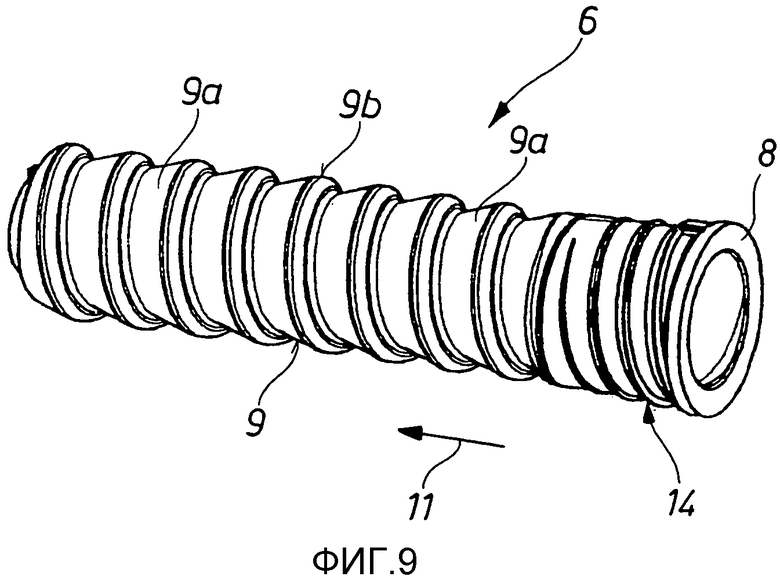

фиг. 9 - продольный вид пластмассового дюбеля на фиг. 8 в перспективе;

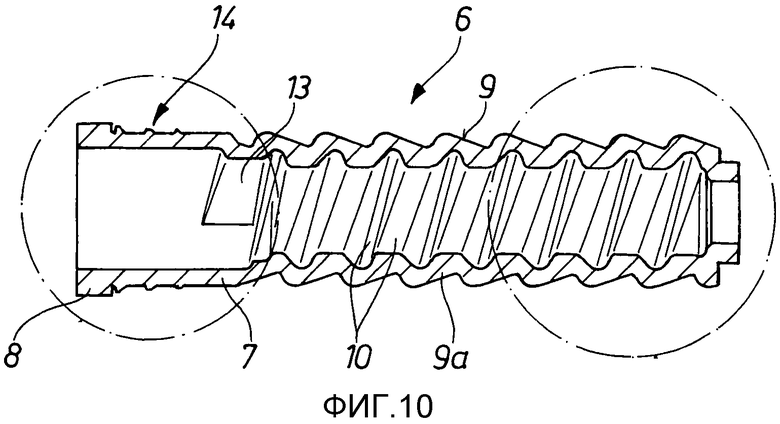

фиг. 10 - сечение по линии X-X на фиг. 8;

фиг. 11 - верхний участок дюбеля, обведенный на фиг. 10 штрихпунктирной окружностью, в виде выносного элемента при увеличении;

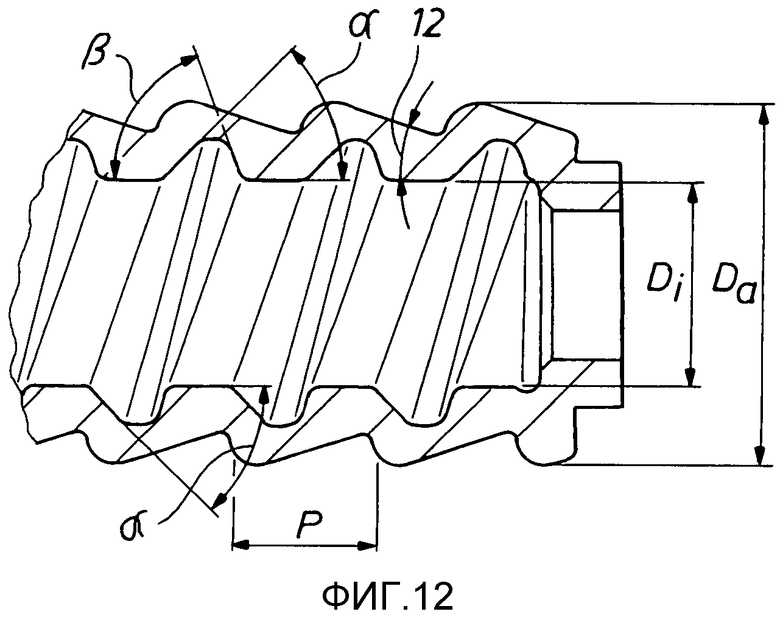

фиг. 12 - передний участок дюбеля, обведенный на фиг. 10 штрихпунктирной окружностью, в увеличенном виде.

На фиг. 1 и 2 изображена общеупотребительная система рельсового скрепления, в которой рамный рельс 2, уложенный на бетонную шпалу 1, фиксируется посредством натяжных зажимов 3 и шпальных шурупов 4, которые, при промежуточном включении угловых направляющих пластин 5, проходят через расположенную посредине петлю натяжных зажимов 3 и ввинчиваются в пластмассовый дюбель 6 бетонной шпалы 1.

При этом используются шпальные шурупы 4а (см. фиг. 3) с треугольной резьбой или шпальные шурупы 4b (см. фиг. 4) с круглой резьбой, которым приданы соответственно подогнанные пластмассовые дюбели 6а с треугольной резьбой или пластмассовые дюбели 6b с круглой резьбой. Пластмассовые дюбели 6 или 6а, 6b имеют по существу цилиндрическое тело дюбеля, содержащее со стороны головки стержневой участок 7, при необходимости с бортиком 8 дюбеля (см. фиг. 4), а на его продолжении, с одной стороны, пилообразную наружную резьбу 9, а также, с другой стороны, внутреннюю резьбу 10.

В обоих вариантах выполнения пластмассового дюбеля 6, изображенных на фиг. 5-7 или 8-12, тело дюбеля выполнено со стенкой очень большой толщины, так что оно может пластично деформироваться в бетонной шпале 1. Отношение внутреннего диаметра Di внутренней резьбы 9 к наружному диаметру Da тела дюбеля ≤0,67 (см. фиг. 12). Витки 9а наружной резьбы 9 являются пилообразными и выполнены с пологим углом 12 наклона около 18°, нисходящим с вершин 9b резьбы в направлении 11 ввинчивания (см. стрелки на фиг. 5, а также на фиг. 8 и 9) и с одинаковым большим шагом Р около 12,5 мм опережающих нижних боковых сторон профиля резьбы (см. фиг. 7 и 12), в то время как отстающие верхние боковые стороны профиля резьбы выполнены скорее с крутым углом.

Стержневой участок 7 в обоих вариантах дюбеля со спиралеобразным уступом 13 переходит во внутреннюю резьбу 10, благодаря чему внутренний диаметр стержневого участка 7 на части длины, например, в 15 мм, при длине стержня 40 мм испытывает уменьшение диаметра, так что спиралеобразный уступ равнозначен центровке перед собственно внутренней резьбой. Шпальный шуруп 4 заскакивает и позиционируется или ориентируется перед внутренней резьбой 10 таким образом, что шпальный шуруп 4а с треугольной резьбой не может нарезать собственную резьбу.

Помимо оптимизированной геометрии ввинчивания во избежание неправильного ввинчивания шпальных шурупов с треугольной резьбой пластмассовые дюбели 6 имеют, кроме того, также оптимизированную геометрию зубьев своей внутренней резьбы 10. Соответствующие в направлении 11 ввинчивания опережающие боковые стороны профиля резьбы имеют угол β подъема около 70°, а отстающие боковые стороны профиля резьбы - угол α подъема около 45° (см. фиг. 7 и 12). На дне впадины между витками внутренней резьбы 10 опережающие и отстающие боковые стороны с разными радиусами R1 или R1.5, т.е. 1 и 1,5 мм, переходят друг в друга. Как еще видно на фиг. 7, вершины 9b резьбы витков 9а наружной резьбы 9, расположенных концентрично и выполненных пилообразными, выполнены с разными переходными радиусами R2 (2 мм) и R1 (1 мм).

Вариант выполнения пластмассового дюбеля 6 на фиг. 8-12 отклоняется от такового на фиг. 5-7 за счет того, что стержневой участок 7, кроме того, имеет резьбовидное наружное профилирование 14 с большим шагом Р около 12,5 мм, а бортик 8 дюбеля сужается в направлении 11 ввинчивания с углом 15 конусности около 8°(см. фиг. 11).

Перечень позиций

1 бетонная шпала

2 рамный рельс

3 натяжной зажим

4 шпальный шуруп

4а шпальный шуруп с треугольной резьбой

4b шпальный шуруп с круглой резьбой

5 угловая направляющая пластина

6 пластмассовый дюбель

6а пластмассовый дюбель с треугольной резьбой

6b пластмассовый дюбель с круглой резьбой

7 участок стержня

8 бортик дюбеля

9 наружная резьба

9а виток резьбы

9b вершина резьбы

10 внутренняя резьба

11 направление ввинчивания

12 угол наклона

13 спиралеобразный уступ

14 резьбовидное наружное профилирование

15 угол конусности

Di внутренний диаметр внутренней резьбы

Da наружный диаметр тела дюбеля

Р шаг

R1 радиус закругления

R1.5 радиус закругления

R2 радиус закругления

α угол подъема (отстающая боковая сторона профиля резьбы)

β угол подъема (опережающая боковая сторона профиля резьбы).

Изобретение относится к пластмассовому дюбелю (6) для скрепления рельса со шпалой (1), в частности с бетонной шпалой, с по существу цилиндрическим телом дюбеля, имеющим со стороны головки стержневой участок (7), предпочтительно, примыкающий к бортику (8) дюбеля снизу, а на его продолжении - наружную резьбу (9), с помощью которой он вывинчивается из шпалы или завинчивается в нее, и снабженным ниже стержневого участка (7) внутренней резьбой (10) для приема шпального шурупа (4; 4а, 4b). Стержневой участок (7) внутри, в переходе к внутренней резьбе (10), имеет спиралеобразный уступ (13), уменьшающий внутренний диаметр на части длины стержневого участка (7) и проходящий по меньшей мере на части окружности. В результате достигаются: равномерная передача усилий на шпалу, простота монтажа и заменяемость, уменьшение опасности трещинообразования и, кроме того, разнообразие возможностей использования. 8 з.п. ф-лы, 12 ил.

1. Пластмассовый дюбель (6) для скрепления рельса (2) со шпалой (1), в частности с бетонной шпалой, с по существу цилиндрическим телом дюбеля, имеющим со стороны головки стержневой участок (7), который предпочтительно примыкает к бортику (8) дюбеля снизу, а на его продолжении - наружную резьбу (9), с помощью которой он вывинчивается из шпалы (1) или завинчивается в нее, и снабженным ниже стержневого участка (7) внутренней резьбой (10) для приема шпального шурупа (4; 4а, 4b), отличающийся тем, что стержневой участок (7) внутри, в переходе к внутренней резьбе (10), имеет спиралеобразный уступ (13), сокращающий внутренний диаметр на части длины стержневого участка (7) и проходящий по меньшей мере по части окружности.

2. Пластмассовый дюбель по п.1, отличающийся тем, что в направлении (11) ввинчивания соответствующие опережающие боковые стороны профиля внутренней резьбы (10) дюбеля (6) и его соответствующие отстающие боковые стороны профиля резьбы имеют разные углы (β, α) подъема и на дне впадины между витками резьбы переходят друг в друга с разными радиусами (R1, R1.5).

3. Пластмассовый дюбель по п.1 или 2, отличающийся тем, что стержневой участок (7) выполнен с резьбовидным наружным профилированием (14).

4. Пластмассовый дюбель по п.1, отличающийся тем, что витки (9а) его наружной резьбы (9) выполнены пилообразными с пологим углом (12) наклона, нисходящим с вершин (9b) резьбы в направлении (11) ввинчивания, и с одинаковым, большим шагом (Р) своих опережающих нижних боковых сторон профиля резьбы и с крутым по сравнению с ними углом своих отстающих верхних боковых сторон профиля резьбы.

5. Пластмассовый дюбель по п.1, отличающийся тем, что тело дюбеля имеет большую толщину с отношением внутреннего диаметра (Di) внутренней резьбы (10) к наружному диаметру (Da) ≤0,67, причем внутренний диаметр (Di) резьбы составляет, предпочтительно, 15-20 мм, а наружный диаметр (Da) - 30-35 мм.

6. Пластмассовый дюбель по п.1, отличающийся тем, что внутренняя резьба (10) имеет другой шаг, чем резьба шпального шурупа (4; 4a, 4b).

7. Пластмассовый дюбель по п.1, отличающийся тем, что внутренняя резьба (10) выполнена по меньшей мере с одним шагом, отличным от остальных шагов.

8. Пластмассовый дюбель по п.1, отличающийся тем, что его общая длина составляет по меньшей мере 135-140 мм.

9. Пластмассовый дюбель по п.1, отличающийся тем, что бортик (8) дюбеля выполнен сужающимся в направлении (11) ввинчивания.

| Глубоководный термоэлектрический термометр | 1950 |

|

SU89533A1 |

| Дюбель | 1977 |

|

SU842115A1 |

| Способ выделения легких пиридиновых оснований | 1978 |

|

SU785308A1 |

| DE 10148726 A1, 17.04.2003 | |||

Авторы

Даты

2015-08-10—Публикация

2011-05-25—Подача