Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния и изделий из них, теплозащитного, конструкционного назначений, предназначенных для эксплуатации в условиях комплексных статических и динамических нагрузок при температурах до 2000°С в окислительной и абразивосодержащих средах (авиакосмическая техника и металлургия).

Известен способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродные, карбидокремниевые, и уплотнение его керамическим матричным материалом путем многократной пропитки керамообразующим полимером, являющимся прекурсором нитрида и/или карбида кремния, чередующейся с его отверждением и термообработкой. В соответствии с этим способом для получения плотного и прочного материала требуется повторение до 5 раз указанных операций [A.M. Цирлин. Непрерывные неорганические волокна для композиционных материалов. М., 1992 г.].

Недостатком способа являются большие длительность и затраты на изготовление изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродкерамическим матричным материалом и силицирование с использованием при формировании керамической составляющей углеродкерамического матричного материала пропиточных составов на основе керамообразующих полимеров, при термообработке которых образуются карбид и/или нитрид кремния [пат. RU №2351572, 2009 г.].

В соответствии с указанным способом в качестве керамообразующего полимера используют поликарбосилан, термообработку пропитанной им заготовки проводят при 800-1300°С, а силицирование осуществляют жидкофазным методом путем капиллярной пропитки расплавом кремния с последующей его карбидизацией при температуре 1900-2000°С.

Способ позволяет уменьшить длительность и снизить затраты на изготовление изделий.

Недостаком способа является недостаточная работоспособность изделий в условиях нагрева до высоких температур (до 1900°С), механического нагружения в окислительной среде, что обусловлено как недостаточным содержанием в материале матрицы из SiC и/или Si3N4, так и недостаточно высокой его прочностью.

Задачей изобретения является повышение работоспособности изделий в условиях нагрева до высоких температур (до 1900°С), механического нагружения в окислительной среде.

Указанная задача решается за счет того, что в способе изготовления изделий из керамоматричного композиционного материала, включающем формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродкерамическим матричным материалом и силицирование с использованием при формировании керамической составляющей углеродкерамического матричного материала пропиточных составов на основе керамообразующих полимеров, при термообработке которых образуются карбид и/или нитрид кремния, в соответствии с заявляемым техническим решением термообработку керамообразующих полимеров после пропитки ими каркаса или пористой заготовки производят при температуре 1300-1500°С, перед силицированием в порах материала заготовки формируют мелкопористой структуры углерод активной к кремнию формы, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом, а силицирование осуществляют парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°С с последующим нагревом и выдержкой при температуре 1600-1650°С в течение 2-3-х часов.

В предпочтительном варианте выполнения способа нагрев при капиллярной конденсации паров кремния производят ступенчато с 1300 до 1550°С.

Проведение термообработки пропитанной керамообразующим полимером заготовки при температуре 1300-1500°С создает наиболее благоприятные условия, необходимые для формирования в порах материала заготовки (перед ее силицированием) углерода.

При температуре ниже 1300°С не завершается процесс разложения керамообразующих полимеров с удалением из них летучих продуктов и поэтому материал имеет недостаточно высокую открытую пористость, что, во-первых, ограничивает количество вводимого в поры материала углерода, во-вторых, при нагреве заготовки в процессе ее силицирования до температуры 1300°С (т.е. до введения в поры материала кремния) происходит дальнейшее разложение предкерамического полимера, приводящее к увеличению пористости материала, в том числе открытой. В свою очередь, высокая пористость и малое количество введенного в поры материала (перед его силицированием) углерода приводят к увеличению содержания в керамоматичном КМ свободного кремния.

Нагрев до температуры выше 1500°С приводит к необоснованному удлинению времени воздействия высокой температуры на продукты термолиза керамообразующих полимеров и, как следствие, к росту зерен карбида и/или нитрида кремния, образующихся из предкерамических полимеров.

Формирование перед силицированием в порах материала заготовки мелкопористой структуры углерода активной к кремнию формы, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом (имеющим, кстати, наноразмеры), создает предпосылки для обеспечения возможности введения кремния в поры материала в сравнительно низкотемпературном интервале 1300-1550°С путем капиллярной конденсации паров кремния, а также условия для наиболее полной карбидизации кремния на стадии силицирования заготовки даже при сравнительно низких температурах (1600-1650°С).

И наоборот, формирование в порах материала (перед его силицированием) наименее активной к кремнию формы, а именно пироуглерода, приводит к необходимости проведения выдержки при более высоких температурах (1800-1850°С), с тем чтобы осуществить его карбидизацию.

Осуществление силицирования заготовки парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°С с последующим нагревом и выдержкой при температуре 1600-1650°С в течение 3-х часов в совокупности с тем, что в ее порах перед проведением силицирования формируют мелкопористой структуры углерод активной к кремнию формы, позволяет (несмотря на сравнительно низкие температуры) наиболее полно произвести карбидизацию кремния.

А самое главное, это позволяет ограничить рост зерен SiC и/или Si3N4, образующихся из керамообразующих полимеров (при этом большая часть зерен имеет наноразмеры). При температуре выше 1650°С и времени выдержки более 3-х часов происходит существенный рост размеров зерен SiC и/или Si3N4. Кроме того, благодаря мелкопористой структуре кокса при его силицировании образуется мелкозернистая структура карбида кремния с малым количеством и размерами внедрений в него свободного кремния.

Проведение ступенчатого с 1300 до 1550°С нагрева (в предпочтительном варианте выполнения способа) при капиллярной конденсации паров кремния позволяет увеличить степень карбидизации кремния за счет возможности заполнения кремнием сколь угодно мелких пор углерода и в целом материала и тем самым ограничить в нем содержание свободного кремния.

При температуре ниже 1300°С мала скорость конденсации паров кремния, что приводит к необоснованному удлинению процесса изготовления детали из КМ. Кроме того, возникает вероятность поверхностного осаждения кремния из-за его конденсации в твердом состоянии (т.е. в виде покрытия).

Проведение процесса капиллярной конденсации паров кремния при температурах выше 1550°С работает на увеличение времени нахождения материала в сравнительно высокотемпературном интервале, следствием чего является укрупнение зерен Si3N4 и/или SiC.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность благодаря малому размеру зерен керамической матрицы (вплоть до наноразмеров) и малому содержанию в ней свободного кремния существенно повысить прочностные характеристики керамоматричного КМ, несмотря на высокое содержание в нем относительно хрупкой керамической матрицы, а также повысить стойкость его к тепловому удару.

Новое свойство позволяет повысить работоспособность изделий из керамоматричного КМ при тепловом и механическом нагружении в окислительной среде, в том числе при наличии теплового удара.

Способ осуществляют следующим образом.

Одним из известных способов формируют каркас из жаростойких волокон, таких как углеродное и карбидокремниевое.

Затем каркас частично уплотняют углеродкерамическим матричным материалом. При формировании керамической составляющей углеродкерамического матричного материала используют пропиточные составы на основе керамообразующих полимеров, при термообработке которых образуются карбид и/или нитрид кремния. Пропитке керамообразующими полимерами подвергают либо каркас, либо пористую заготовку. После указанной пропитки производят термообработку керамообразующего полимера. Причем термообработку полимера в заготовке проводят при температуре 1300-1500°С, с тем чтобы завершить образование из предкерамических полимеров SiC и/или Si3N4. Затем в порах полученной заготовки формируют мелкопористой структуры углерод активной к кремнию формы, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом.

После этого проводят силицирование полученной заготовки. Силицирование осуществляют парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°С. В предпочтительном варианте выполнения способа нагрев при капиллярной конденсации паров кремния производят ступенчато с 1300 до 1550°С, что позволяет начать заполнение кремнием с наиболее мелких пор.

Затем производят нагрев и изотермическую выдержку в течение 2-3-х часов при температуре 1600-1650°С. После этого заготовку охлаждают и извлекают из реактора.

Ниже приведены примеры конкретного выполнения способа при изготовлении пластин размерами 120×150×3-5 мм.

Примеры 1 и 1а

Из углеродной ткани марки УТ-900 сформировали каркас ткане-прошивной структуры.

Затем произвели частичное уплотнение его углеродкерамическим матричным материалом с использованием при формировании керамической составляющей углеродкерамического матричного материала пропиточного состава на основе керамообразующего полимера.

В конкретном случае каркас пропитали раствором полиметилкарбосилана (ПКС) в толуоле вязкостью 70 с. После этого сформировали углепластиковую заготовку при конечной температуре 300°С. Затем заготовку термообработали при температуре 1300°С. При этом образовались продукты термолиза полиметилкарбосилана, имеющие аморфную структуру. После этого полученную заготовку пропитали коксообразующим полимером, в конкретном случае раствором жидкого бакелита в изопропиловом спирте вязкостью ~30 с с добавкой в него порофора и катализатора холодного отверждения. После отверждения полимера произвели карбонизацию заготовки в среде азота при конечной температуре 850°С. Затем операции пропитки коксообразующим связующим и карбонизации повторили. Тем самым в порах материала сформировали активный к кремнию кокс мелкопористой структуры.

Затем заготовку силицировали парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°С.

Для реализации процесса капиллярной конденсации паров кремния в указанном интервале температур произвели подъем температуры с 1300 до 1550°С при температуре паров кремния, превышающей температуру заготовки на 50 градусов. В предпочтительном варианте выполнения способа (пример 1а) нагрев с 1300 до 1550°С произвели ступенчато с изотермическими выдержками при 1300°С в течение 4-х часов, при 1400°С - 3-х часов, при 1500°С - 2-х часов, при 1550°С - 1 час. Во время нагрева с 1300 до 1550°С протекает также процесс образования мельчайших частиц кристаллической фазы SiC с их укрупнением по мере увеличения температуры и длительности выдержки с 1-3 до 50-120 нм. После этого произвели нагрев и 3-х часовую изотермическую выдержку при 1600-1650°С в отсутствие разницы температур между парами кремния и силицируемой заготовкой.

В этот период продолжается процесс укрупнения частиц SiC до 80-150 нм, а в конечном итоге формируется КМ с карбидокремниевой матрицей, дисперсно упрочненной ультрадисперсными частицами SiC.

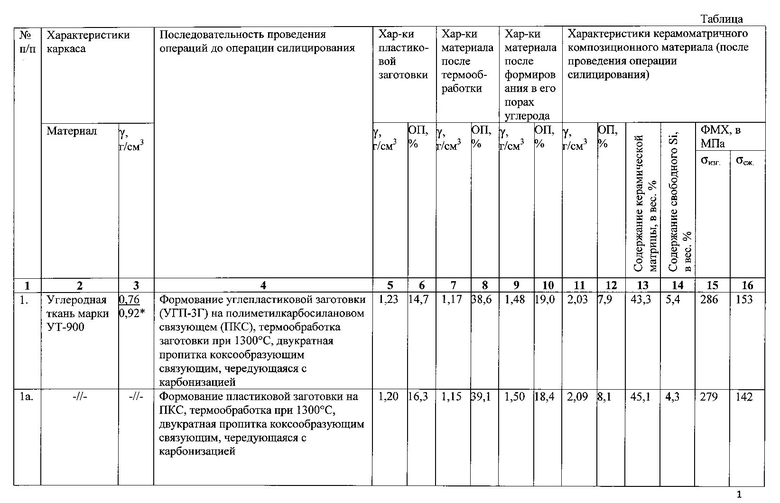

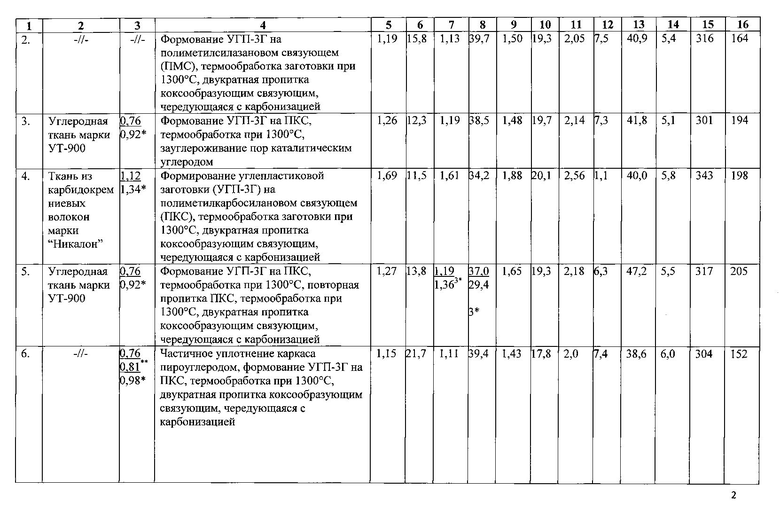

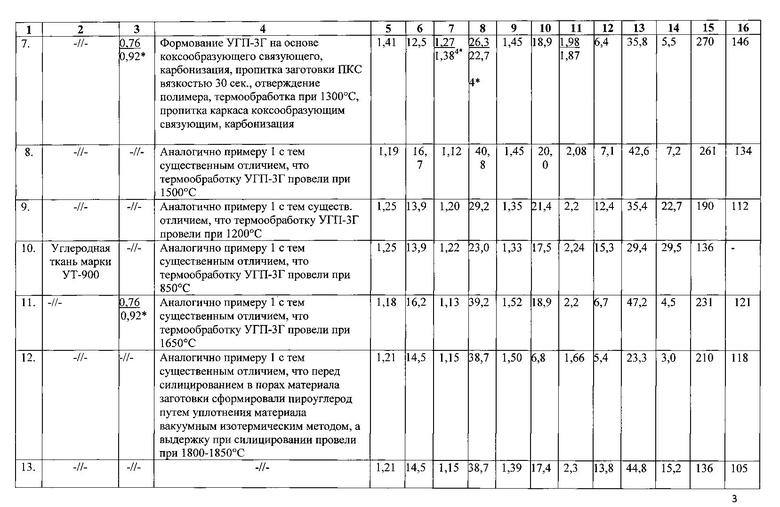

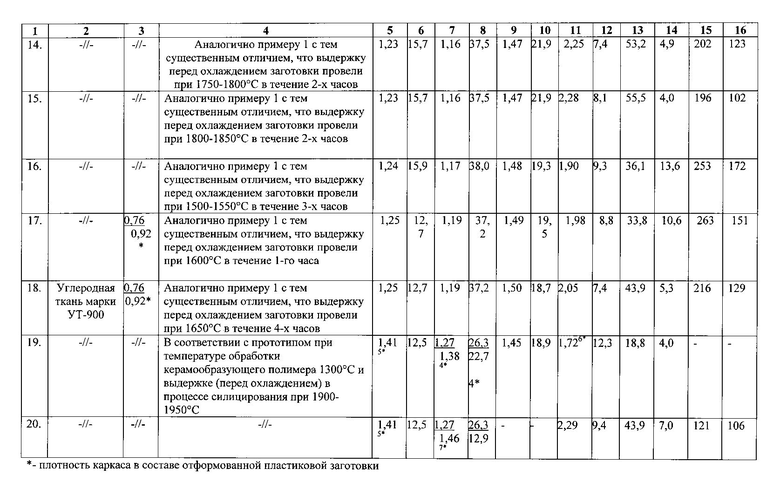

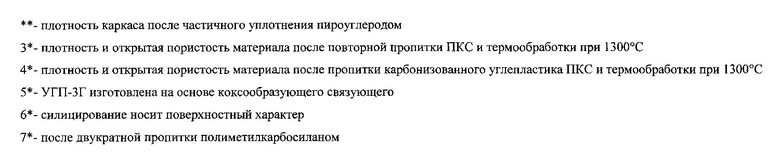

Основные свойства КМ, в том числе на переделах его изготовления, приведены в таблице.

Пример 2

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что в качестве керамообразующего полимера использовали полиметилсилазан (ПМС).

Пример 3

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что формирование углерода мелкопористой структуры активной к кремнию формы осуществили путем зауглероживания пор каталитическим углеродом. Для этого полученную после термообработки при 1300°С заготовку пропитали водным раствором соли катализатора, в качестве которой использовали Ni(NO3)2. После пропитки солью заготовку нагрели до 80°С, в результате чего произошло ее (соли) разложение с образованием на поверхности пор наноразмерных частиц никеля (катализатора).

Затем заготовку обработали в среде метана при 800°С в течение 12 часов, в результате чего в порах материала сформировался каталитический углерод, имеющий наноразмеры, в форме нанотрубок и/или нитевидного углерода.

Полученную заготовку силицировали.

Основные свойства КМ, в том числе на переделах его изготовления, приведены в таблице.

Пример 4

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что при формировании каркаса использовали ткань из карбидокремниевых волокон марки "Никалон".

Пример 5

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что после термообработки углепластиковой заготовки при 1300°С произвели повторную пропитку ее полиметилсилазановым связующим вязкостью 30 с с последующим его отверждением и термообработкой заготовки при 1300°С.

Основные свойства КМ, в том числе на переделах его изготовления, приведены в таблице.

Пример 6

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что перед пропиткой каркаса полиметилсилазановым связующим произвели частичное уплотнение его пироуглеродом.

Пример 7

Изделие из КМ изготавливали аналогично примеру 1, с тем существенным отличием, что перед пропиткой каркаса полиметилкарбосилановым связующим произвели формование углепластиковой заготовки на основе коксообразующего связующего и его карбонизацию.

Основные свойства КМ, в том числе на переделах его изготовления, приведены в таблице.

Остальные примеры конкретного выполнения способа, а также выше рассмотренные, но в более кратком изложении, приведены в таблице, где примеры 1-8 соответствуют заявляемым пределам; при этом пример 1а соответствует параметрам предпочтительного варианта выполнения способа.

Здесь же приведены примеры 9-11, 14-18 с отклонением от заявляемых пределов:

а) по температуре обработки керамообразующих полимеров (примеры 9-11);

б) по температурам, при которых проводится изотермическая выдержка перед охлаждением заготовки (примеры 14-16);

в) по времени изотермической выдержки (примеры 17, 18).

Кроме того, здесь же приведены примеры изготовления изделий, в которых отклонение от заявляемого способа заключается в том, что в порах материала перед его силицированием формируют углерод в виде пироуглерода, не имеющего мелкопористой структуры и не являющегося активным к кремнию (примеры 12 и 13). Причем рассмотрен случай сравнительно большого содержания пироуглерода в порах материала (пример 12) и малого содержания (пример 13).

Кроме того, здесь же приведены примеры 19 и 20 изготовления изделий в соответствии со способом-прототипом. Причем рассмотрен случай введения в поры материала (перед его силицированием) углерода (пример 19), а также случай, при котором введение углерода в поры материала непосредственно перед его силицированием не проводилось.

На основе анализа таблицы можно сделать следующие выводы:

1. Изготовление изделий из КМ в соответствии с заявляемым способом (примеры 1-8) в сравнении с прототипом (примеры 19, 20) позволяет получить КМ с существенно более высокими прочностными характеристиками при значительном содержании керамической матрицы и малом содержании свободного кремния.

2. Проведение термообработки керамообразующего полимера при температуре ниже 1300°С приводит к существенному снижению прочностных характеристик материала и увеличению содержания в нем свободного кремния (примеры 9, 10).

При проведении же термообработки при температуре более 1500°С, а именно 1650°С, приводит лишь к существенному снижению прочностных характеристик материала (пример 11).

3. Введение в поры материала непосредственно перед его силицированием пироуглерода и связанная с этим необходимость назначения выдержки при более высокой температуре, проводимой перед охлаждением заготовки в процессе силицирования, приводит при малом содержании вводимого пироуглерода к существенному снижению прочностных характеристик КМ и высокому содержанию в нем свободного кремния (пример 13), а при большом содержании пироуглерода - к снижению лишь прочностных характеристик (пример 12).

4. Проведение перед охлаждением заготовки (в процессе силицирования) изотермической выдержки при температуре более 1650°С приводит к снижению прочностных характеристик материала (примеры 14, 15). К таким же последствиям, но в меньшей степени, приводит увеличение длительности выдержки при 1650°С (пример 18). Проведение же выдержки при температуре ниже 1600°С и менее 1 часа приводит лишь к увеличению содержания свободного кремния в КМ.

5. Изготовление изделий в полном соответствии со способом-прототипом (пример 20) приводит к получению КМ со сравнительно низкими прочностными характеристиками. Изготовление же с некоторым отклонением от него, выражающемся в наличии операции введения в поры материала непосредственно перед его силицированием мелкопористого углерода активной к кремнию формы, приводит к существенному снижению в КМ керамической матрицы из-за поверхностного характера силицирования (пример 19).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2558053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568673C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2573495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2552545C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2546216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2624707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

Изобретение относится к области получения композиционных материалов на основе углерода и карбида кремния. Технический результат изобретения заключается в повышении работоспособности изделий в условиях нагрева до 1900°С и механической нагрузки в окислительной среде. Формируют каркас из жаростойких волокон, таких как углеродное, карбидокремниевое. Пропитывают каркас керамоматричным полимером и проводят термообработку при температуре 1300-1500°C. Перед силицированием в порах материала заготовки формируют углерод путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом. Силицирование осуществляют парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°C с последующим нагревом и выдержкой при температуре 1600-1650°C в течение 2-3-х часов. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий формирование каркаса из жаростойких волокон, таких как углеродное, карбидокремниевое, частичное уплотнение его углеродкерамическим матричным материалом и силицирование с использованием при формировании керамической составляющей углеродкерамического матричного материала пропиточных составов на основе керамообразующих полимеров, при термообработке которых образуются карбид и/или нитрид кремния, отличающийся тем, что термообработку керамообразующих полимеров после пропитки ими каркаса или пористой заготовки проводят при температуре 1300-1500°C, перед силицированием в порах материала заготовки формируют мелкопористой структуры углерод активной к кремнию формы, например, путем пропитки коксообразующим полимером с последующей его карбонизацией или путем зауглероживания пор каталитическим углеродом, а силицирование осуществляют парожидкофазным методом путем капиллярной конденсации паров кремния в интервале 1300-1550°C с последующим нагревом и выдержкой при температуре 1600-1650°C в течение 2-3-х часов.

2. Способ по п. 1, отличающийся тем, что нагрев при капиллярной конденсации паров кремния производят ступенчато с 1300 до 1550°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И/ИЛИ УГЛЕРОДА | 2004 |

|

RU2276661C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| US 6773528 B2, 10.08.2004 | |||

| US 6756112 B1, 29.06.2004 | |||

Авторы

Даты

2015-08-10—Публикация

2014-07-21—Подача